Изобретение относится к промышленной индустрии, а именно к способам лазерной сварки внахлест (ЛСВ) листов конструкционной стали и сплавов алюминия, разнородных по температуре плавления, сварным швом (СШ) периодической повторяемости и может быть использовано при ЛСВ в авто- и вагоностроении.

Известен способ лазерной сварки листовых разнородных материалов встык (Заявка на изобретение RU №2009 122958, МПК В23K 31/00, 16.06.2009), выполняемой при наклоне соединения на определенный угол и направлении лазерного излучения (ЛИ) на более тугоплавкий металл, что обеспечивает испарение легкоплавкого металла при его нагреве расплавом тугоплавкого металла и формирование оптимальной структуры СШ.

Недостатком этого способа является его применимость только для лазерной сварки разнородных материалов встык - соединения, не самого распространенного в промышленности.

Известен способ сварки внахлест соединений разнородных материалов (Патент на изобретение RU 2542938 C2, МПК В23K 9/23, 07.05.2013) проплавлением со стороны более плотного металла обоих элементов сжатой дугой в плазмообразующем защитном газе при жестких требованиях к соотношению толщин соединяемых элементов и величине «нахлеста».

Недостатком этого способа является высокая неопределенность геометрических параметров СШ и низкая производительность.

Наиболее близким к заявленному техническому решению и выбранным в качестве прототипа является способ сварки внахлест изделий из тонколистовых и разнородных материалов (Патент на изобретение RU 2404887 C1, МПК В23K 33/00, 09.06.2009) с использованием высокоэнергетических источников, например, лазерного, плазменного или электронно-лучевого, с предварительным проплавлением свариваемой зоны при добавлении в расплав модификаторов в виде суспензии тугоплавких нанопорошковых материалов, например нитридов, карбонитридов или оксидов, с концентрацией менее 0,1% от объема сварочной ванны.

Недостатками этого способа являются усложнение технологии сварки и необходимость использования дорогостоящих порошковых материалов, введение которых в сварочную ванну в объеме ≈0,1% технически сложно.

Целью предлагаемого способа лазерной сварки внахлест листов конструкционной стали и сплавов алюминия является упрощение технологии сварки, подбор рациональной геометрической формы сварного шва, повышение качества сварного соединения и снижение производственного брака.

Поставленная цель достигается тем, что перед сваркой контактируемые поверхности соединяемых листов обрабатывают, например, лазерной чисткой, листы плотно прижимают, сварной шов образуют периодической повторяемостью базисных элементов V-, U-, Ω-образной геометрической формы, в частности эллипсов или кругов, лазерным лучом с постоянной скоростью под углом 90° относительно соединения в два этапа - нагрев поверхности стали разфокусированным лучом до температуры 600°÷700° и проплавление листа стали сфокусированным лучом с защитой расплава газовой смесью аргона и гелия.

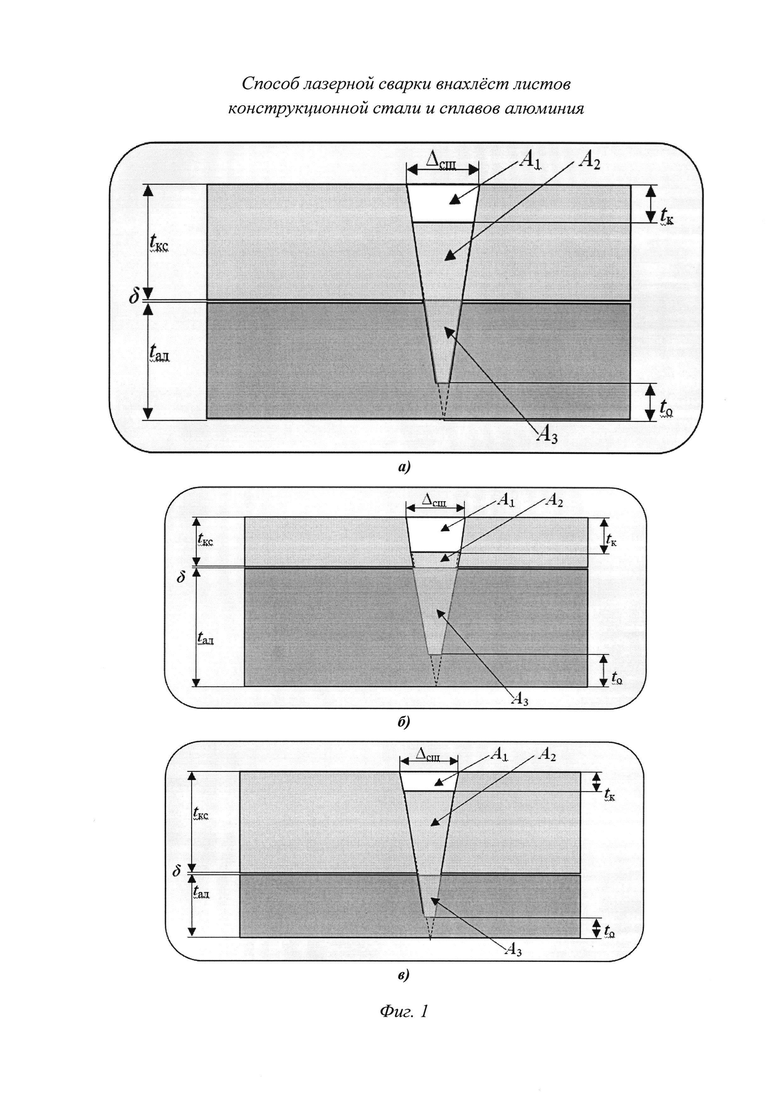

На фиг. 1 изображены разрезы по толщине соединения СШ, образованного ЛИ проплавом соединяемых листов, в форме трапеции:

а) общий случай поперечного сечения СШ (tкс≈taл), где: tкс - толщина листа стали; tал - толщина листа алюминия; A1, А2, А3 - площади поперечных сечений, соответственно, каверны и расплава стали в пределах листов стали и алюминия; tк - толщина (глубина) каверны; t0 - глубина не проплава в листе алюминия;

б) частный случай поперечного сечения СШ при tкс<tал;

в) частный случай поперечного сечения СШ при tкс>taл.

Разфокусировка луча выполняется на ширину Δн=kр×Δсш, где Δсш - ширина СШ; kр - коэффициент разфокусировки. Проплавление более тугоплавкого металла сфокусированным лучом выполняется с защитой расплава газовой смесью аргона Ar и гелия He при соотношении Ar/Не=50/50.

Полагая, что расплав алюминия полностью вытесняется из зоны СШ, площади A1=A3 должны быть равны между собой, т.е. площадь поперечного сечения каверны равна площади проникновения расплава стали в лист алюминия.

Указанное обстоятельство, очевидно, накладывает ограничение на сочетание толщин листов стали tкс и алюминия tал - при tкс<<taл весь расплав стали может оказаться в листе алюминия и сварное соединение не работоспособно.

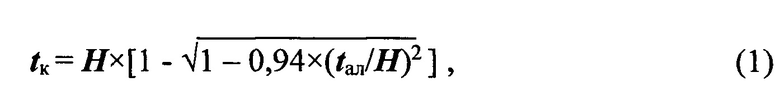

Из условия А1=А3, толщина (глубина) каверны tк определяется по формуле:

где Н- толщина сварного соединения листов: Н=tкс+taл.

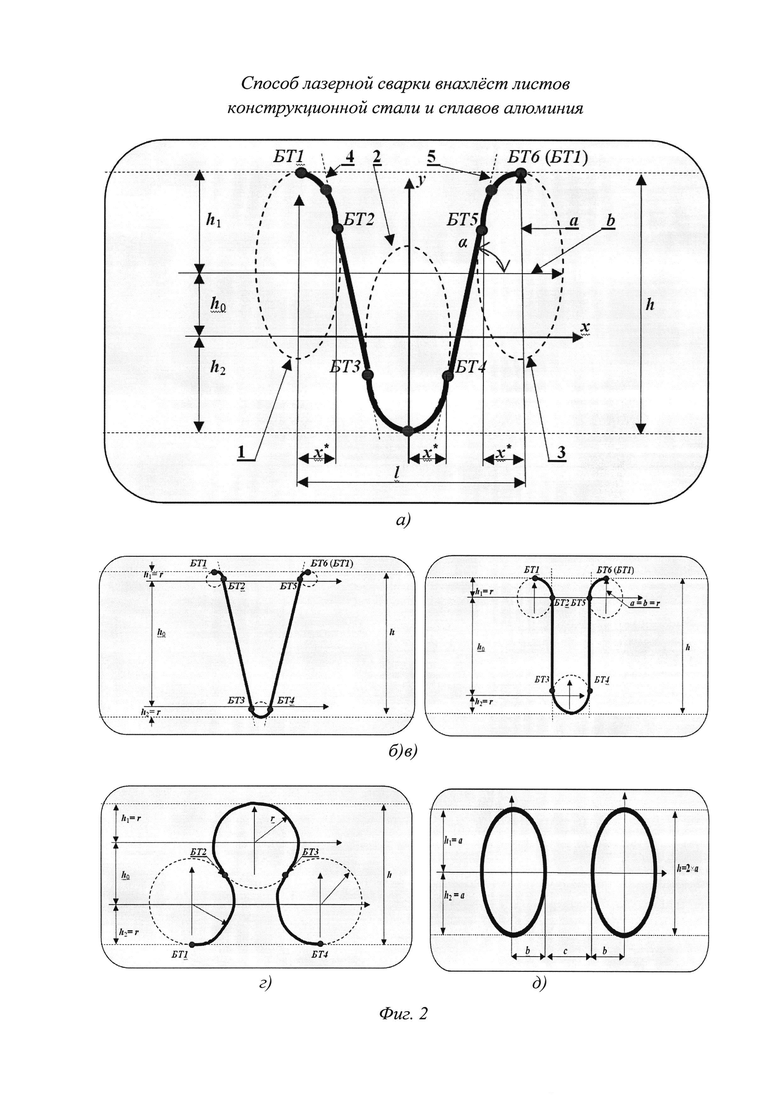

В качестве общего случая базисного элемента (БЭ) СШ принята линия, образованная дугами эллипсов и прямых, соединяющих эти дуги - частные случаи БЭ имеют эллиптическую, круговую или V-, U-, Ω-образную формы.

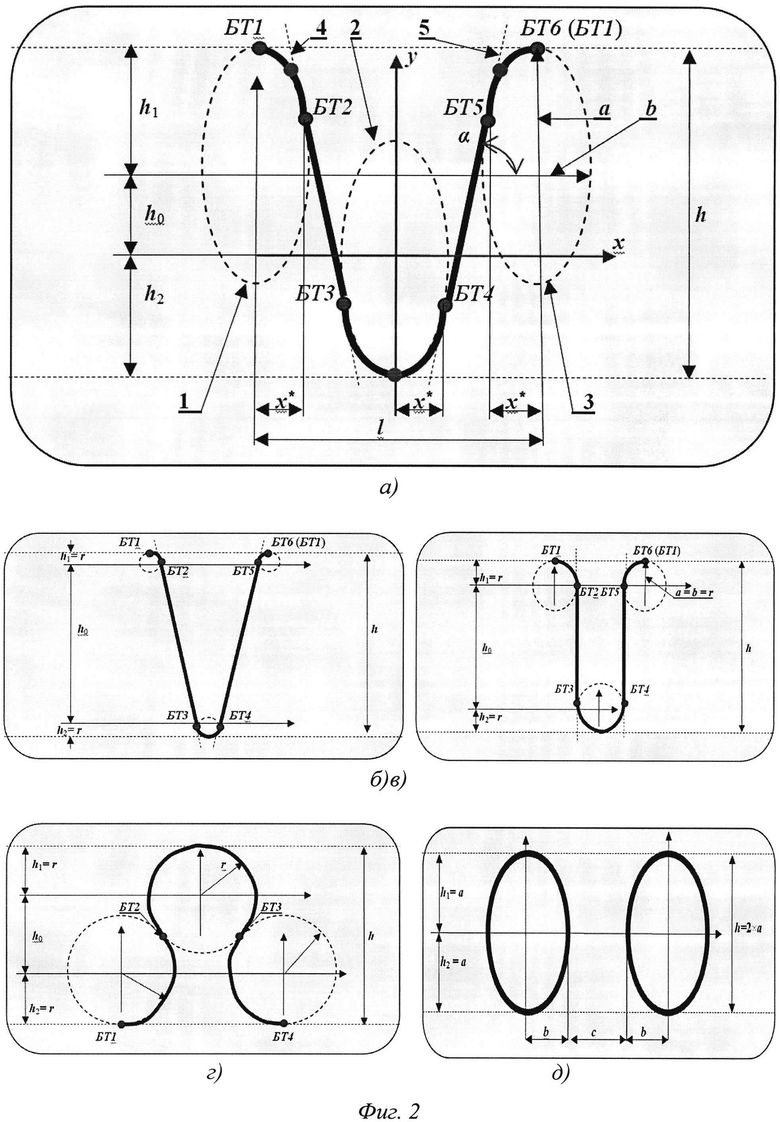

На фиг. 2 изображены БЭ СШ для общего и частных случаев:

а) общий случай БЭ СШ, где обозначены: 1, 2, 3 - эллипсы; 4, 5 - касательные к эллипсам, соответственно, касательная 4 - к эллипсам 1 и 2, касательная 5 - к эллипсам 2 и 3; α - угол наклона касательной 5 к оси x; h1=h2=а - расстояние от центров эллипсов до границы СШ (горизонтальные прямые, показанные пунктиром); h0=h-2×а - расстояние между горизонтальными осями эллипсов; БТ - базисная точка;

б) V-образный БЭ СШ, получаемый при а=b=r<<h;

в) U-образный БЭ СШ, получаемый при а=b=r<h и l=4×r;

г) Ω-образный БЭ СШ, получаемый при а=b=r>h/2 и контакте кругов - вырождении прямых БТ2-БТ3 и БТ4-БТ5, т.е. совмещении БТ2 и БТ3, БТ4 и БТ5.

д) СШ, образованный отдельными эллипсами (БЭ - эллипс), при l=с+2×b и h=2×а, где: с - расстояние по оси x между эллипсами.

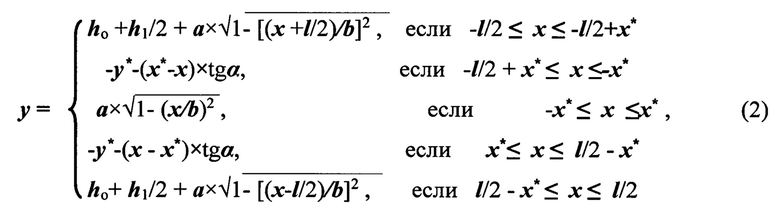

Уравнение линии БЭ, в общем случае, записывается в следующем виде:

при соблюдении условий: l>6×b; h=h1+h0+h2×a.

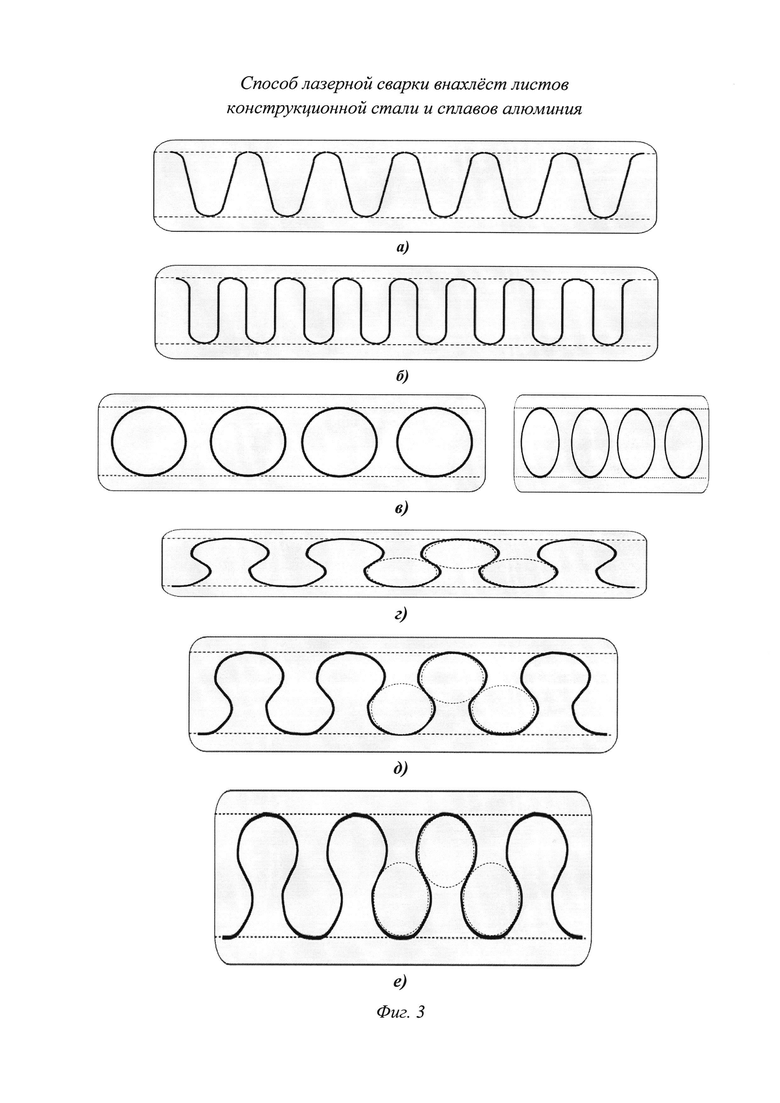

На фиг. 3 изображены варианты сварных соединений (швов), полученные из различных:

а) V-образных БЭ СШ;

б) U-образных БЭ СШ;

в) БЭ СШ, образованный кругами при а=b=r или эллипсами при а>b;

г) Ω-образных БЭ СШ, образованный эллипсами, при а<b;

д) Ω-образных БЭ СШ, образованный эллипсами при а=b=r;

е) Ω-образных БЭ СШ, образованный эллипсами, при α>b.

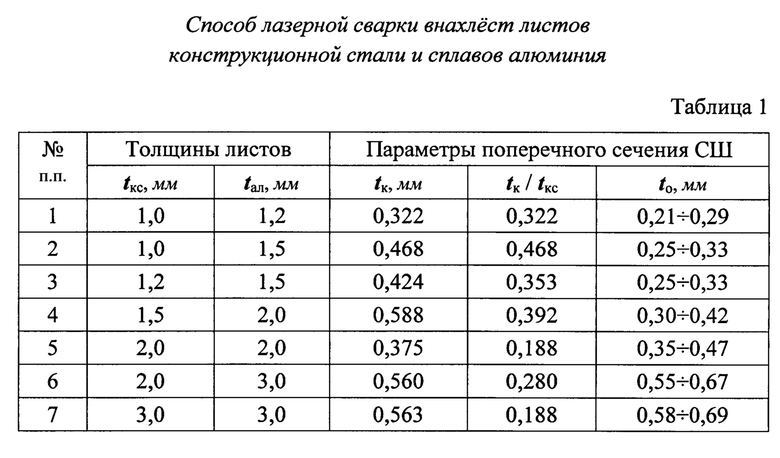

В табл. 1 приведены некоторые рекомендуемые сочетания толщин свариваемых листов стали и алюминия, а также параметров поперечного сечения СШ, обеспечивающих выполнения условия tк<½×tкс - условия прочности СШ в пределах листа стали.

В табл. 2 приведены некоторые варианты рекомендуемых форм СШ, параметров элементов СШ и коэффициента kl - отношения длины СШ lсш к длине l БЭ (фиг. 2д) сварного соединения листов внахлест:

где li-j - длина i-j-го участка СШ между смежными (БТi-БТj) базисными точками, т.е. БТ1 и БТ2, БТ2 и БТ3, БТ3 и БТ4, БТ4 и БТ5, БТ5 и БТ6.

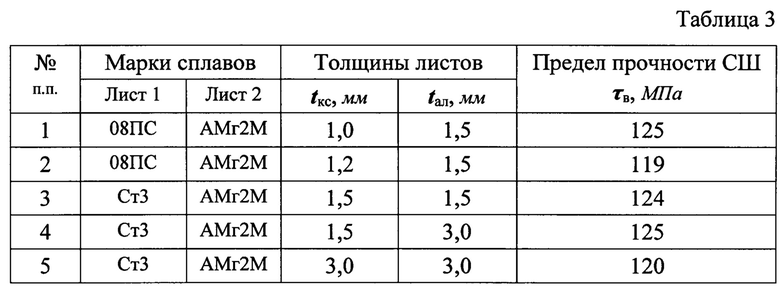

Пример 1. Рассмотрим результаты сварки листов стали Ст3 и алюминиевого сплава марки АМг2М с различными толщинами - в табл. 3 приведены пределы прочности СШ: τв=120÷425 МПа.

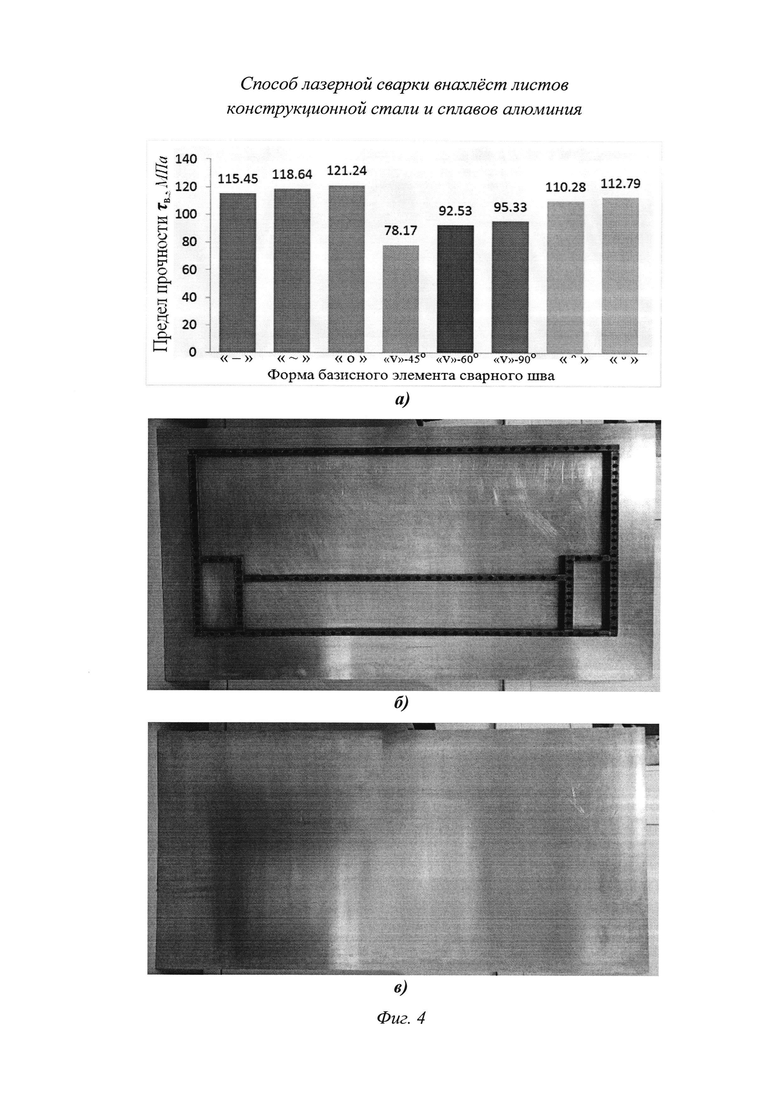

Пример 2. Рассмотрим результаты (фиг. 4а) сварки листов сталей Ст3 и алюминиевого сплава марки АМг2М с толщинами t1=t2=3 мм, полученных на оптимальном технологическом режиме, при различных формах БЭ: поперечный линейный - «-»; поперечная волна - «~»; кольцевой - «О»; V-образными с внутренними углами 45°, 60° и 90°; кольцевой сектор 270° -  ,

,  . Пределы прочности СШ: τв=78÷121 МПа, при этом лучшие результаты соответствуют БЭ СШ поперечная волна «~» и кольцевой «О».

. Пределы прочности СШ: τв=78÷121 МПа, при этом лучшие результаты соответствуют БЭ СШ поперечная волна «~» и кольцевой «О».

Пример 3. Для автобуса была изготовлена деталь «Люк» из алюминиевого сплава марки АМг2М с толщиной листа t2=1,5 мм, усиленного рамкой из стального профиля прямоугольного сечения 15×15×1 мм. Сварка БЭ в форме кольца r=5 мм выполнялась через круглые отверстия R=10 мм в стенке стального профиля. На фиг. 4б показан вид детали «Люк» со стороны стальных профилей, на фиг. 4в показан вид детали «Люк» со стороны алюминиевого листа. Качество сварного соединения определялось его прочностью и сохранностью алюминиевого листа от повреждения сквозным проплавом - см. фиг. 4в.

Из фиг. 4а и табл. 3 следует, что пределы прочности СШ составляют 88÷92% от предела прочности τв сплава марки АМг2М - τв=136 МПа. Из фиг. 4в следует, что в сварном соединении отсутствуют сквозные проплавы листа алюминия и обеспечивается высокое качество поверхности изделия.

Проведенные исследования показали, что при упрощении технологии сварки, без добавления модификаторов в зону плавления и рациональной геометрической формы сварного шва обеспечиваются высокие качество и прочность сварного соединения, для различных соотношений толщин соединяемых листов расплав стали обеспечивает проплавление листа алюминия на  толщины.

толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

| Способ соединения металлического материала с композиционным материалом лазерным лучом | 2018 |

|

RU2678002C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ МОДУЛИРОВАННЫМ ПО АМПЛИТУДЕ И ЧАСТОТЕ УГЛОВОГО ОТКЛОНЕНИЯ ЛУЧОМ | 2024 |

|

RU2833950C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ НАГРЕВОМ | 2006 |

|

RU2323265C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| Способ сварки-пайки разнородных металлических сплавов лазерным лучом | 2020 |

|

RU2732303C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

Изобретение относится к способам лазерной сварки внахлест листов конструкционной стали и сплавов алюминия и может быть использовано в машиностроении. Перед сваркой контактируемые поверхности соединяемых листов обрабатывают лазерной чисткой. Затем листы плотно прижимают. Сварной шов образуют периодической повторяемостью базисных элементов V-, U-, Ω-образной геометрической формы, в частности, эллипсов или кругов, лазерным лучом с постоянной скоростью под углом 90° относительно соединения в два этапа - нагрев поверхности стали разфокусированным лучом до температуры 600°÷700° и проплавление листа стали сфокусированным лучом с защитой расплава газовой смесью аргона и гелия. Для различных соотношений толщин соединяемых листов расплав стали обеспечивает проплавление листа алюминия на  толщины. В результате достигается упрощение технологии сварки, возможность осуществления подбора рациональной геометрической формы сварного шва, повышение качества сварного соединения и снижение производственного брака. 4 ил., 3 пр., 3 табл.

толщины. В результате достигается упрощение технологии сварки, возможность осуществления подбора рациональной геометрической формы сварного шва, повышение качества сварного соединения и снижение производственного брака. 4 ил., 3 пр., 3 табл.

Способ лазерной сварки внахлест листов конструкционных сталей и сплавов алюминия, включающий предварительный подогрев зоны сварки и лазерную сварку, отличающийся тем, что предварительно осуществляют лазерную чистку контактируемых поверхностей соединяемых листов, затем листы плотно прижимают друг к другу и сваривают лазерным лучом под углом 90° относительно соединения с постоянной скоростью в два этапа, причем сначала осуществляют нагрев поверхности расфокусированным лучом до температуры 600°÷700° и затем - проплавление листа стали сфокусированным лучом с защитой расплава газовой смесью аргона и гелия, при этом сварной шов образуют из периодически повторяемых базисных элементов V-, U-, Ω-образной геометрической формы, эллипсов или кругов.

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Сварное нахлесточное соединение | 1987 |

|

SU1530389A1 |

| БЛОК ЦИЛИНДРОВ ИЗ ЛЕГКОГО СПЛАВА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2212472C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОВОДИМОГО НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ, А ТАКЖЕ ЛАЗЕРНАЯ ОБРАБАТЫВАЮЩАЯ ГОЛОВКА С ПОДОБНЫМ УСТРОЙСТВОМ | 2009 |

|

RU2529135C2 |

| JPH 03201546 A, 03.09.1991 | |||

| JPS 5935896 A, 27.02.1984. | |||

Авторы

Даты

2017-12-12—Публикация

2017-01-09—Подача