Изобретение относится к способу получения соединения разнородных материалов и может быть использовано в судостроении, авиации, химическом машиностроении, силовой энергетике и других отраслях промышленности.

Задачей изобретения является повышение механических свойств сварного соединения из разнородных материалов.

Поставленная задача достигается тем, что в способе выполняется специальная подготовка торцов свариваемых деталей для стыковых, стыко-нахлесточных соединений и технологическими приемами сварки трением с перемешиванием. С помощью фрезерного станка выполняется обработка поверхности кромок (скос) и может быть использован инструмент для сварки трением с перемешиванием. Способ обеспечивает повышение прочности и герметичности соединений разнородных материалов. 5 з.п. ф-лы, 4 ил., 1 табл.

Известен способ подготовки кромок деталей для сварки разнородных соединений (Способ получения сварного соединения разнородных металлических материалов. RU №2470755 С2), в котором осуществляют их сварку через промежуточную вставку. Вставка состоит из двух частей, изготовленная из разнородных материалов, соответствующих по химическому составу материалам соединяемых заготовок. Ее изготавливают из двух пластин путем сварки взрывом и последующей механической обработки с получением наклонной плоскости соединения.

Недостатками процесса является трудоемкость (использование механической обработки) и использование сварки взрывом для получения вставки.

Предлагается вид подготовки кромок в виде скоса как в прототипе, отличающиеся тем, что угол скоса сделать под 30 и 60 градусов к нижней плоскости свариваемых образцов. Ввод инструмента производится по серединной линии скоса. На верхнем слое располагается легкоплавкий материал, а на нижний тугоплавкий материал. Вращение инструмента должно быть против часовой стрелки. Возникает явление восходящего пластического течения тугоплавкого материала, так что металлы в пластическом потоке перемешиваются. В данном процессе происходят не только диффузионные процессы проникновения атомов металлов, но и процесс интенсивного перемешивания разнородных материалов. Скос 30° используется для больших толщин свариваемых материалов более 3 мм. Скос 60° используется для металла толщиной до 3 мм. Длина основания скоса не должна превышать диаметр штыря инструмента. Нарушение этого соотношения приводит к образованию локального непровара по краям, из-за недостаточной величины удельного давления инструмента.

Данный технолого-конструкторский прием позволяет увеличить поверхность взаимодействия и активировать процесс перемешивания путем лифтинга из придонной части сварного шва менее пластичного материала (медного сплава M1) в мягкий (алюминиевый сплав АД1), повлиять на перераспределение нормальной и тангенциальной составляющих растягивающей нагрузки, приложенной по оси сварного соединения.

Технический результат достигается тем, что увеличивается площадь взаимодействия свариваемых деталей из разнородных материалов, включающее выполнение в детали из более тугоплавкого материала скоса кромок и воздействие на деталь из более легкоплавкого материала вращающимся штырем цилиндрическим инструментом для сварки трением с лифтингом тугоплавкого материала из придонной части сварного шва менее пластичного материала. В качестве более тугоплавкого материала может быть использована, например: медный сплав, титановый сплав, сталь, в качестве более легкоплавкого материала - алюминий или его сплавы. Заявляемые способы поясняется чертежами.

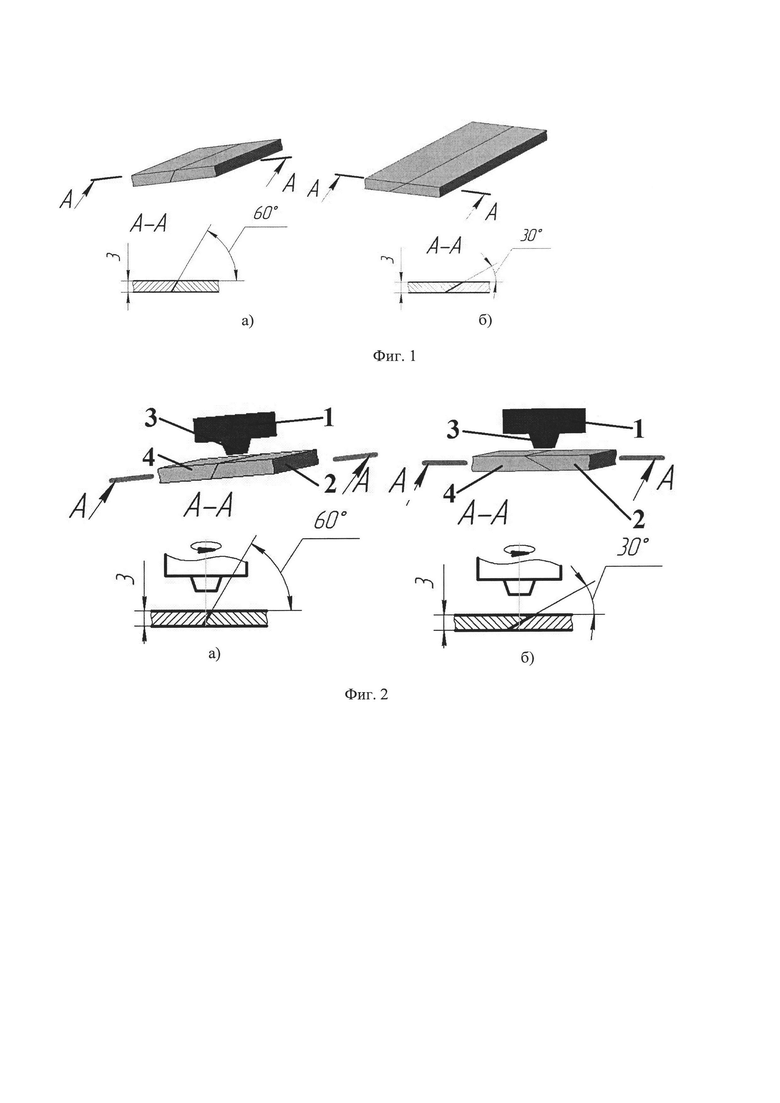

На фиг. 1 представлены виды подготовки кромок, где а - скос 60°, 6 - скос 30° (коричневый лист - тугоплавкий материал, серый лист- пластичный материал) для металла толщиной 3 мм. Габаритные размеры технологических подготовок кромок зависит от толщины свариваемых материалов и от технических характеристик заплечика и штыря инструмента.

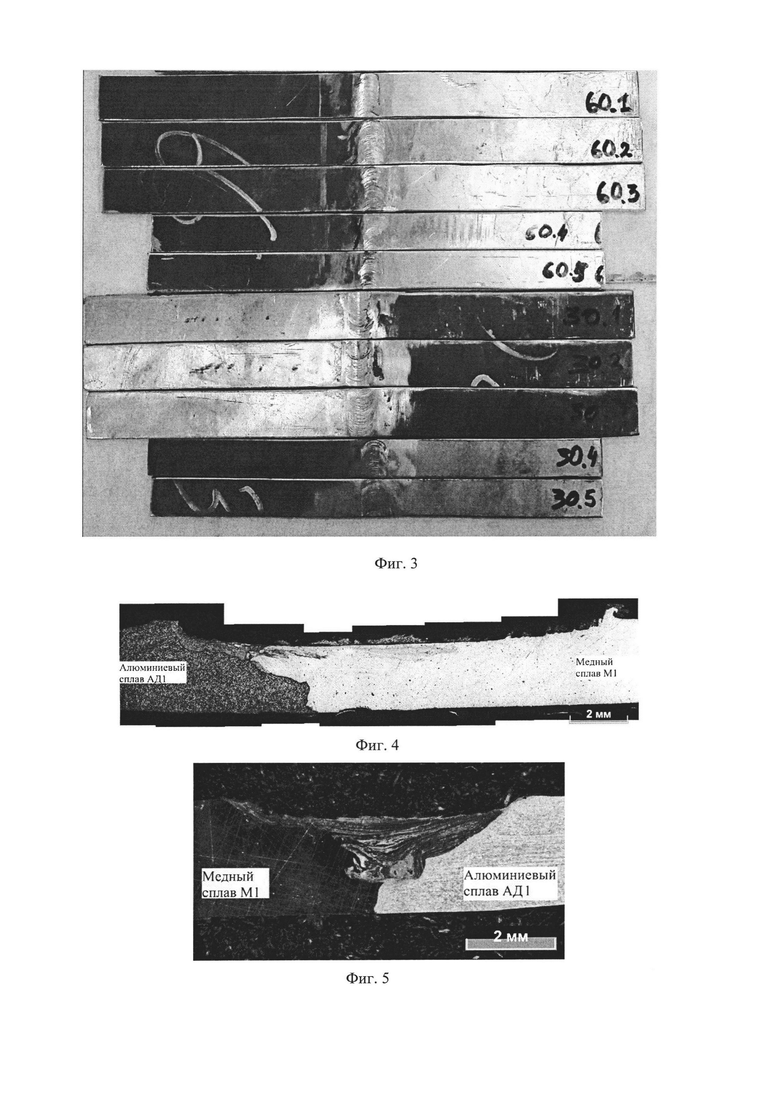

На фиг. 2а представлен виды подготовок кромок скос 60°, где 1 - заплечик инструмента, 2 - деталь из более тугоплавкого материала, содержащая V-образный скос, 3 - штырь инструмента, 4 - деталь из более легкоплавкого материала с V- образным скосом. Представлены габаритные размеры кромок и взаимное расположение материалов, а также место ввода инструмента.

На фиг. 2б представлен виды подготовок кромок скос 30°, где 1 - заплечик инструмента, 2 - деталь из более тугоплавкого материала, содержащая V-образный скос, 3 - штырь инструмента, 4 - деталь из более легкоплавкого материала с V-образным скосом. Представлены габаритные размеры кромок и взаимное расположение материалов, а также место ввода инструмента.

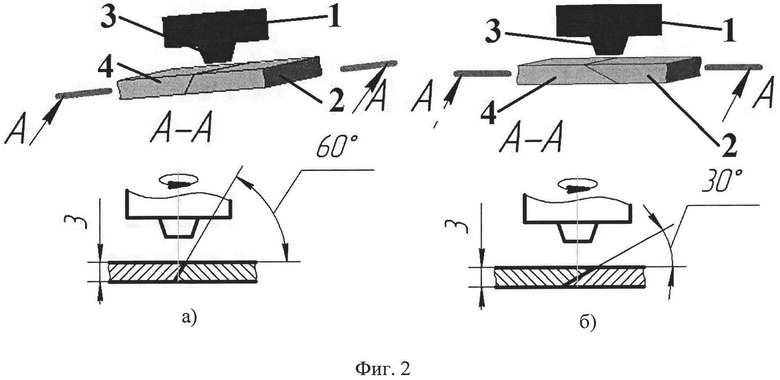

На фиг. 4 представлена общая фотография образцов для проведения механических испытании, где 60.1…5 - скос 60°, 30.1…5 - скос 30°. Изготовленных из алюминиевого (АД1) и медного (M1) сплавов.

На фиг. 4 представлен микрошлиф сварного соединения технологической кромки скос 60° из алюминиевого (АД1) и медного (M1) сплавов. На нем видно провар и перемешивания свариваемых материалов.

На фиг. 5 представлен микрошлиф сварного соединения технологической кромки скос 30° из алюминиевого (АД1) и медного (M1) сплавов. На нем видно провар и перемешивания свариваемых материалов.

Соединение осуществляют следующим образом.

На детали 2 из тугоплавкого материала (медного сплава) и детали 4 из менее тугоплавкого материала (алюминиевого сплава) выполняется обработка торца листового проката. На стол фрезерного станка укладывают деталь 2 и состыковывается с деталью 4. Детали располагаются так, что на верхней части сварного соединения находится пластичный материал. Эти детали жестко закрепляют на столе. После чего к ним подводят вращающийся инструмент, заглубляют его в серединную линию подготовленной кромки и осуществляют перемещение по ней вдоль линии. За счет трения заплечика 1 и штыря 3 инструмента в детали 4 и 2 происходит нагрев соединяемых кромок. При этом менее пластичный материал детали 4 поднимается из придонной части сварного шва из- за вращения штыря 3. Происходит интенсивное перемешивание, образуя механическое соединение.

Ниже приведен пример осуществления способа.

В лабораторных условиях выполнены соединения пластин длиной 200 мм, шириной 200 мм с толщиной медной пластины 3 мм с пластиной из алюминиевого сплава АД1 толщиной 3 мм по предлагаемому способу.

В качестве привода инструмента использован фрезерный станок 6Т80Ш.

Были выполнены подготовка торца кромок зависимости от толщины свариваемых образцов.

Режим получения соединения:

Диаметр цилиндрического инструмента с плоской контактной поверхностью D=16 мм;

Диаметр штыря у заплечика d1=5 мм;

Диаметр штыря у наконечника d2=3,5 мм;

Форма штыря усеченный конус;

Скорость вращения инструмента - 900 об/мин;

Материал инструмента - ВК-8;

Угол наклона инструмента относительно вертикальной оси α - 3 град;

Величина заглубления инструмента h - 0,2 мм;

Скорость продольного перемещения инструмента - 25 мм/мин;

Полученные соединения испытаны на разрывной машине Р-5.

Результаты испытаний приведены в таблице 1.

Из таблицы видно, что наибольшие характеристики механических свойств обладает скос 60° и превышает в 1,66 раз чем стыковое соединение без подготовки кромок. Это увеличение эксплуатационных характеристик сварного соединения вызвано увеличением площади контакта соединяемых деталей.

Таким образом, использование заявляемого способа подготовки торца соединяемых разнородных материалов и технологии сварки трением с перемешиванием позволяет получить высокопрочные и герметичные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ В ВИДЕ ЗАМКА ДЛЯ РАЗНОРОДНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2021 |

|

RU2777098C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием | 2024 |

|

RU2835220C1 |

| Способ электронно-лучевой сварки деталей круглого сечения | 1987 |

|

SU1433691A1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| Способ сварки плавлением плакированных материалов | 1980 |

|

SU925574A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2415739C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2441735C2 |

| Способ получения композиционных материалов из несмешивающихся компонентов на основе технологии сварки трением с перемешиванием | 2023 |

|

RU2828266C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2615101C1 |

Изобретение относится к способу получения соединения разнородных материалов и может быть использовано, в частности, в судостроении, авиации, химическом машиностроении, силовой энергетике. Выполняют скос кромок на каждом из торцов соединяемых деталей, сборку деталей встык и воздействие вращающимся инструментом со штырем с образованием сварного соединения. Стыковку выполняют с размещением детали из более легкоплавкого металла, например алюминия, выше линии скоса стыка кромок. Воздействие вращающегося инструмента осуществляют по срединной линии стыка подготовленных кромок против часовой стрелки с обеспечением лифтинга более тугоплавкого металла, например меди, из придонной части сварного шва и перемешивания металлов соединяемых деталей. Скос кромок деталей выполняют с длиной основания, не превышающей диаметр вращающегося инструмента. Способ обеспечивает повышение прочности и герметичности соединений разнородных материалов. 2 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ сварки трением с перемешиванием деталей из разнородных металлов, включающий выполнение скоса кромок на каждом из торцов соединяемых деталей, сборку деталей встык и воздействие на них вращающимся инструментом со штырем с образованием сварного соединения, отличающийся тем, что детали при сборке состыковывают с размещением детали из более легкоплавкого металла выше линии скоса стыка кромок, а воздействие вращающегося инструмента осуществляют по срединной линии стыка подготовленных кромок против часовой стрелки с обеспечением лифтинга более тугоплавкого металла из придонной части сварного шва и перемешивания металлов соединяемых деталей, при этом скос кромок деталей выполняют с длиной основания, не превышающей диаметр вращающегося инструмента.

2. Способ по п. 1, отличающийся тем, что в качестве более тугоплавкого материала используют медь.

3. Способ по п. 1, отличающийся тем, что в качестве более легкоплавкого материала используют алюминий или его сплавы.

| US 2003102354 A1, 05.06.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2446027C2 |

| US 2007044406 A1, 01.03.2007 | |||

| EA 201170166 А1, 30.06.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2470755C2 |

Авторы

Даты

2020-04-23—Публикация

2018-06-07—Подача