Изобретение относится к способу, ремонтному устройству и ремонтной системе для ремонта коррозионных повреждений на поверхности объекта, подвергающейся воздействию погодных условий.

У объектов любого типа, в частности, ветряных энергоустановок, часто наблюдается обусловленное коррозией повреждение поверхностей, подвергающихся воздействию погодных условий. Эти обусловленные коррозией повреждения могут привести к ухудшению эксплуатационных характеристик соответствующего объекта.

Целью изобретения является устранение коррозионных повреждений на объектах.

Эта цель достигается способом указанного во введении типа, согласно которому с помощью ремонтного устройства выполняются технологические этапы: a) без лазерная предварительная очистка поверхности, имеющей коррозионные повреждения, b) лазерная очистка поверхности, имеющей коррозионные повреждения, и c) покрытие поверхности, подготовленной лазерной очисткой, защитным слоем. Неожиданно было обнаружено, что покрытие, нанесенное указанным способом как защитный слой на подготовленную лазерной очисткой поверхность объекта, имеет более высокое качество и, тем самым, более долговечно.

Под коррозионным повреждением понимается, во-первых, что на подвергающейся воздействию погодных условий поверхности объекта, в частности, ветряной энергоустановки, возникает коррозия, а во-вторых, например, что на поверхность было нанесено дефектное покрытие. Ремонт коррозионных повреждений заключается прежде всего в удалении корродированного материала и/или нанесенного дефектного покрытия.

В соответствии с дальнейшим развитием указанного способа предварительная очистка поверхности, имеющей коррозионные повреждения, включает грубую очистку, и/или обессоливание, и/или сушку поверхности.

Грубую очистку целесообразно проводить химическим чистящим средством, например, водорастворимыми ПАВами, или путем механической очистки, например, с помощью щеточного устройства. В результате грубой очистки с поверхности, имеющей коррозионные повреждения, удаляются, например, маслянистые загрязнения, загрязнения, возникающие вследствие износа деталей, солевые загрязнения и другие загрязнения, обусловленные грязью.

Обессоливание предпочтительно проводится с использованием деионизированной воды. Под деионизированной водой в дальнейшем понимается также деминерализованная или дистиллированная вода. В соответствии с другим усовершенствованием способа после обессоливания проводят измерение концентрации растворимых солей на поверхности, имеющей коррозионные повреждения. Измерение концентрации растворимых солей проводится методом Бресле. При защите поверхностей, подверженных воздействию погодных условий, перед нанесением покрытия поверхность необходимо проверить на наличие солевых загрязнений. Солевые загрязнения могут серьезно влиять на адгезию и качество покрытия. Метод Бресле, основанный на повышении электрической проводимости воды в зависимости от концентрации ионов солей, является стандартным для этой проверки согласно нормам ISO 8502-6 и ISO 8502-9.

Сушку поверхности предпочтительно проводить немасляным сжатым воздухом. При этом с поверхности, имеющей коррозионные повреждения, удаляются остатки от грубой очистки и/или обессоливания.

Согласно дополнительному выгодному варианту осуществления способа, после предварительной очистки поверхности, имеющей коррозионные повреждения, эту поверхность подвергают, по меньшей мере частично, дополнительной поверхностной обработке, связанной со съемом материала. При этой дополнительной поверхностной обработке целесообразно удалять образующиеся на поверхности ребра. Эта подготовительная мера служит также для улучшения адгезии нанесенного на поверхность защитного слоя и, таким образом, приводит к получению более качественного и более долговечного покрытия.

Согласно другому предпочтительному варианту осуществления, лазерная очистка поверхности, имеющей коррозионные повреждения, включает удаление корродированного материала с помощью лазерного луча и отсасывание удаленного корродированного материала. Лазерная очистка проводится с твердотельными лазерами особой конфигурации, относящимися к классу 4, при этом на очищаемую поверхность воздействуют коллимированные короткие лазерные импульсы. Слой корродированного материала удаляется с очищаемой поверхности по меньшей мере частично поглощенным лазерным излучением. Лазерная очистка обеспечивает выборочную, бережную, глубокую и безвредную очистку поверхности, имеющей коррозионные повреждения. Одновременное отсасывание удаленного корродированного материала приводит к по существу не оставляющей остатков очистке поверхности, имеющей коррозионные повреждения.

После лазерной очистки предпочтительно провести проверку шероховатости поверхности, обработанной лазерным лучом. Для проверки шероховатости поверхности делают слепок по меньшей мере части очищенной лазером поверхности и анализируют шероховатость поверхности слепка. После получения слепка проводят повторную очистку только той части обработанной лазером поверхности, которая использовалась для получения слепка. Повторная очистка выполняется спиртом, предпочтительно пропан-2-олом. Проверка шероховатости поверхности позволяет, как правило, позднее, оценить качество подготовленной для покрытия поверхности и, таким образом, оценить качество и срок службы нанесенного защитного слоя.

Кроме того, в одном предпочтительном варианте осуществления способа защитное покрытие наносится на поверхность, подготовленную лазерной очисткой, в один или несколько слоев. Например, многослойное защитное покрытие позволяет еще больше повысить качество и срок службы нанесенного покрытия. При этом можно также образовать различные слои с разными толщинами, чтобы адаптировать покрытие к погодным условиям.

Способ целесообразно осуществлять как процесс in-situ.

Способ предпочтительно применяется для устранения коррозионных повреждений подвергающейся воздействию погодных условий поверхности объекта, такого как ветряная энергоустановка, в частности, ветряная энергоустановка морского базирования. Ремонтное устройство для осуществления способа съемно крепится на ветряной энергоустановке, в частности, на тормозном суппорте тормозного устройства ротора ветряной энергоустановки, в частности, посредством магнитных сил постоянного магнита. Из-за воздействия морской воды часто происходит коррозионное повреждение ветряных энергоустановок морского базирования, так что указанный способ может оптимально применяться, в частности, для устранения коррозионных повреждений подвергающейся атмосферным воздействиям поверхности ветряной энергоустановки, в частности, ветряной энергоустановки морского базирования.

Кроме того, указанная цель достигается посредством ремонтного устройства упомянутого во введении типа тем, что ремонтное устройство содержит несущее устройство, содержащее юстировочное устройство, подходящее для вмещения исполнительного звена, причем юстировочное устройство способно смещать и/или поворачивать находящееся на юстировочном устройстве исполнительное звено, причем несущее устройство содержит удерживающее устройство, с помощью которого несущее устройство можно закрепить на объекте таким образом, чтобы вмещающее исполнительное звено юстировочное устройство было позиционировано в зоне коррозионных повреждений. Ремонтное устройство позволяет устранить возникшие коррозионные повреждения in-situ, т.е. на объекте.

Под коррозионным повреждением понимается, во-первых, что на подвергающейся воздействию погодных условий поверхности объекта, в частности, ветряной энергоустановки, возникает коррозия, а во-вторых, что, например, на поверхность было нанесено дефектное покрытие. Ремонт коррозионных повреждений заключается в том, чтобы удалить корродированный материал и/или нанесенное дефектное покрытие.

В одном предпочтительном в этом отношении варианте ремонтного устройства исполнительное звено съемно размещается на юстировочном устройстве, чтобы позволить его замену другим исполнительным звеном. Благодаря замене исполнительного звена достигается многофункциональность ремонтного устройства, что впоследствии приводит к расширению функций ремонтного устройства.

Удерживающее устройство предпочтительно содержит крепежное устройство для съемного закрепления несущего устройства на объекте. При этом крепежное устройство выполнено как магнитное устройство с постоянными магнитами для магнитного закрепления несущего устройства на объекте. Это обеспечивает очень простую возможность крепления.

Далее, удерживающее устройство имеет корпус, на котором размещены крепежное устройство и опорный рычаг, несущий юстировочное устройство. Опорный рычаг может поворачиваться на корпусе удерживающего устройства и фиксироваться в различных угловых положениях.

Юстировочное устройство предпочтительно содержит держатель исполнительного звена, установленный с возможностью перемещения на опорном рычаге, и средство позиционирования, с помощью которого держатель исполнительного звена может перемещаться и выравниваться относительно опорного рычага.

Согласно следующему предпочтительному усовершенствованному варианту ремонтного устройства исполнительное звено выполнено как лазерное устройство, и/или как устройство предварительной очистки, и/или как устройство нанесения покрытия, и/или как устройство сушки, и/или как устройство для снятия слепков, и/или как устройство измерения толщины слоя.

Лазерное устройство предпочтительно содержит лазерную головку и источник лазерного излучения, причем источник лазерного излучения соединен с лазерной головкой посредством светопередающего устройства. Это обеспечивает возможность децентрализованного расположения лазерного устройства. Более предпочтительно, лазерное устройство содержит всасывающее устройство для отсасывания корродированного материала, возникающего при удалении коррозии. Лазерная очистка позволяет избирательно, бережно, глубоко и без повреждений очистить поверхность, имеющую коррозионные повреждения. Отсасывание корродированного материала, предпочтительно происходящее одновременно, приводит к очистке поверхности, имеющей коррозионные повреждения, по существу без остатков.

В соответствии с одним предпочтительным вариантом ремонтного устройства устройство предварительной очистки содержит блок грубой очистки, и/или блок обессоливания, и/или блок сушки, и/или блок измерения концентрации.

Грубая очистка предпочтительно проводится химическим чистящим средством, например, водорастворимым ПАВом, который может наноситься на соответствующую поверхность посредством блока грубой очистки, в частности, путем распыления через распылительное сопло, предпочтительно однокомпонентное или многокомпонентное сопло. Чистящее средство может также распыляться под давлением. Грубая очистка может проводиться также путем механической очистки, например, с помощью размещенного на исполнительном звене щеточного узла, который предпочтительно содержит одну или несколько щеточных насадок. В результате грубой очистки с поверхности, имеющей коррозионные повреждения, удаляются, например, маслосодержащие загрязнения, загрязнения, возникающие от изнашиваемых деталей, крупные солевые загрязнения и другие загрязнения, вызванные грязью и подобным.

Обессоливание предпочтительно проводится деионизированной водой. Деионизированная вода также предпочтительно напыляется на соответствующую подлежащую обессоливанию поверхность с помощью распылительного устройства, выполненного как сопловое распылительное устройство, в частности, как однокомпонентное или многокомпонентное сопло.

Проводимое после обессоливания измерение концентрации растворимых солей на поверхности, имеющей коррозионные повреждения, осуществляется по методу Бресле.

Сушка поверхности предпочтительно проводится немасляным сжатым воздухом, распыляемым устройством сжатого воздуха. В результате с поверхности, имеющей коррозионные повреждения, удаляются остатки от грубой очистки и/или обессоливания.

Целесообразно нанести на подготовленную путем предварительной и лазерной очистки поверхность объекта, в частности, ветряной энергоустановки, защитный слой с помощью устройства нанесения покрытий. Устройство нанесения покрытий предпочтительно выполнено как распылительное сопловое устройство в форме однокомпонентного или многокомпонентного сопла. В результате защитный слой наносится на подготовленную поверхность с постоянной, заданной толщиной слоя, чтобы защитный слой высыхал равномерно.

Устройство измерения толщины слоя подходит для определения неразрушающим способом толщины защитного слоя, нанесенного на подготовленную поверхность. Неразрушающими способами являются, наряду с прочими, контроль методом вихревых токов, микроволновой тест, ультразвуковой тест.

Ремонтное устройство предпочтительно содержит блок управления для настройки и/или регулирования ремонтного устройства. Предпочтительно, исполнительное звено или исполнительные звенья ремонтного устройства настраиваются и/или регулируются блоком управления, чтобы по существу автоматизировать способ устранения коррозионных повреждений с подвергающейся воздействию погодных условий поверхности объекта.

Кроме того, указанная цель достигается посредством ремонтной системы упомянутого во введении типа тем, что она представляет собой ремонтную систему с ремонтным устройством по одному из п.п. 19-30 формулы изобретения и ветряной энергоустановкой, при этом ремонтное устройство съемно закреплено на ветряной энергоустановке.

В такой ремонтной системе ремонтное устройство предпочтительно крепится на тормозном суппорте тормозного устройства ротора ветряной энергоустановки, в частности, посредством магнитных сил постоянного магнита.

Ремонтное устройство целесообразно использовать для осуществления способа по одному из пунктов 1-18.

Далее изобретение подробнее поясняется на прилагаемом чертеже, на котором показано:

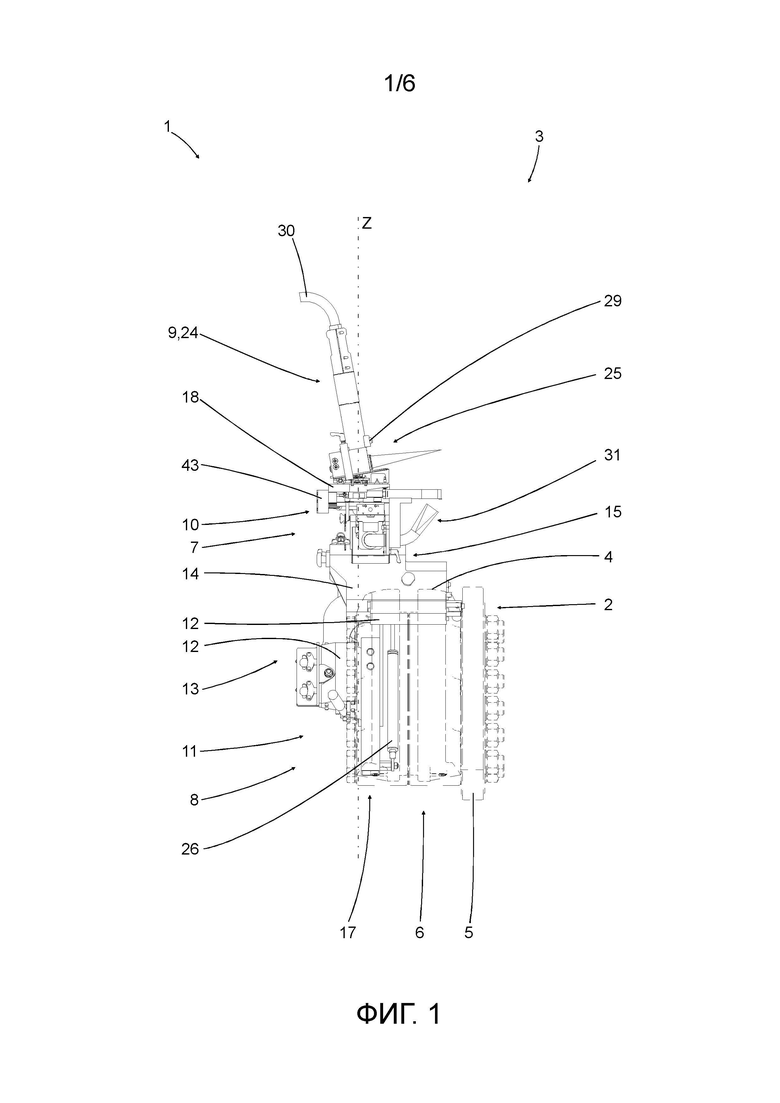

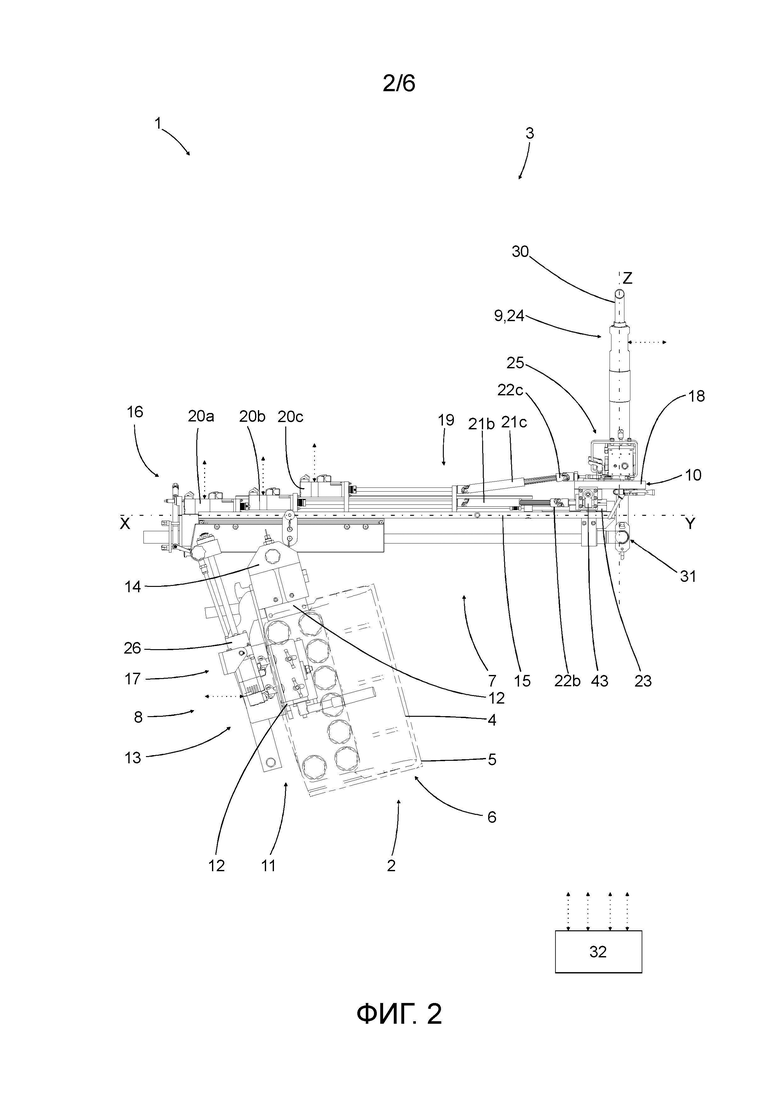

Если не указано иное, последующее описание относится ко всем вариантам осуществления показанной на чертеже ремонтной системы 3, содержащей ремонтное устройство 1 для устранения коррозионных повреждений с подверженной воздействию погодных условий поверхности объекта 2, выполненного как ветряная энергоустановка.

Под коррозионным повреждением понимается, во-первых, коррозия, возникающая на подвергающейся воздействию погодных условий поверхности объекта, в частности, ветряной энергоустановки, а во-вторых, нанесенное на поверхность дефектное покрытие. Соответственно, ремонт коррозионных повреждений заключается в удалении корродированного материала и/или неправильно нанесенного покрытия.

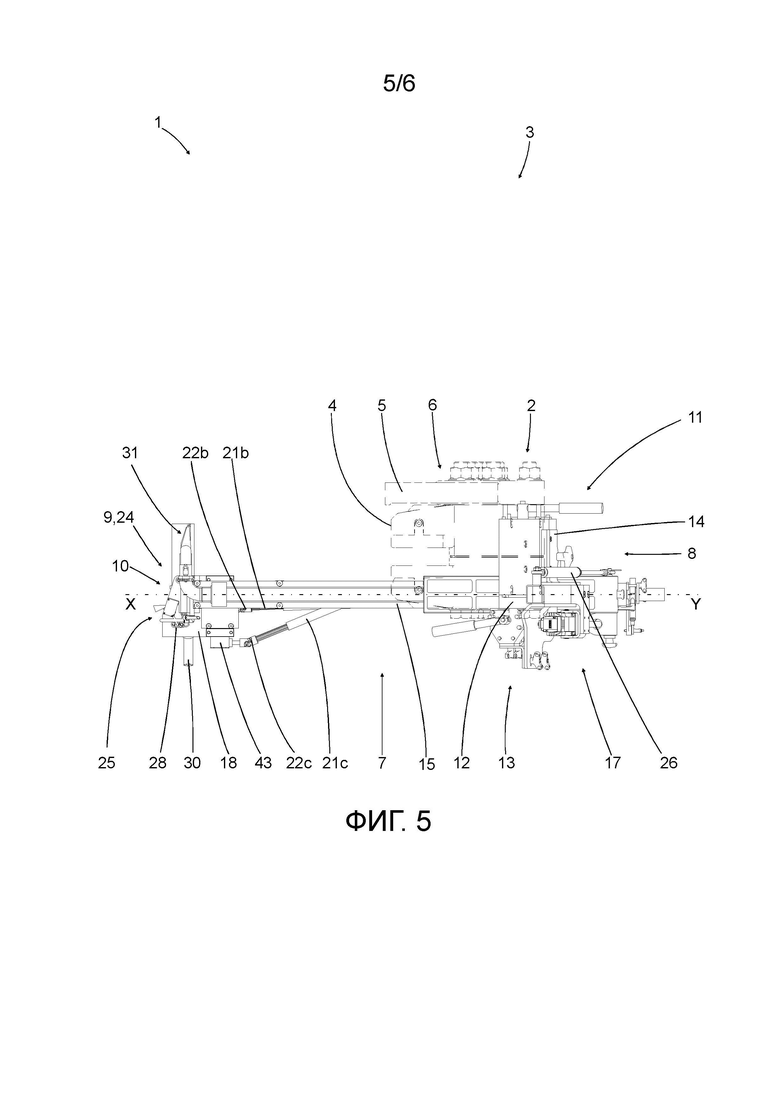

Ремонтное устройство 1 съемно крепится на показанном пунктиром тормозном суппорте 4 роторного тормозного устройства 6, содержащего тормозной суппорт 4 и тормозной диск 5, ветряной энергоустановки, в частности, ветряной энергоустановки морского базирования.

Закрепленное на тормозном суппорте 4 ремонтное устройство 1 имеет несущее устройство 7, которое содержит удерживающее устройство 8 и подходящее для вмещения исполнительного звена 9 юстировочное устройство 10.

Удерживающее устройство 8 содержит крепежное устройство 11 для съемного крепления несущего устройства 7 на тормозном суппорте 4 тормозного блока 6 ротора ветряной энергоустановки. Крепежное устройство 11 выполнено как магнитное устройство 13 на постоянных магнитах, содержащее два постоянных магнита 12, для магнитного крепления несущего устройства 7 на тормозном суппорте 4.

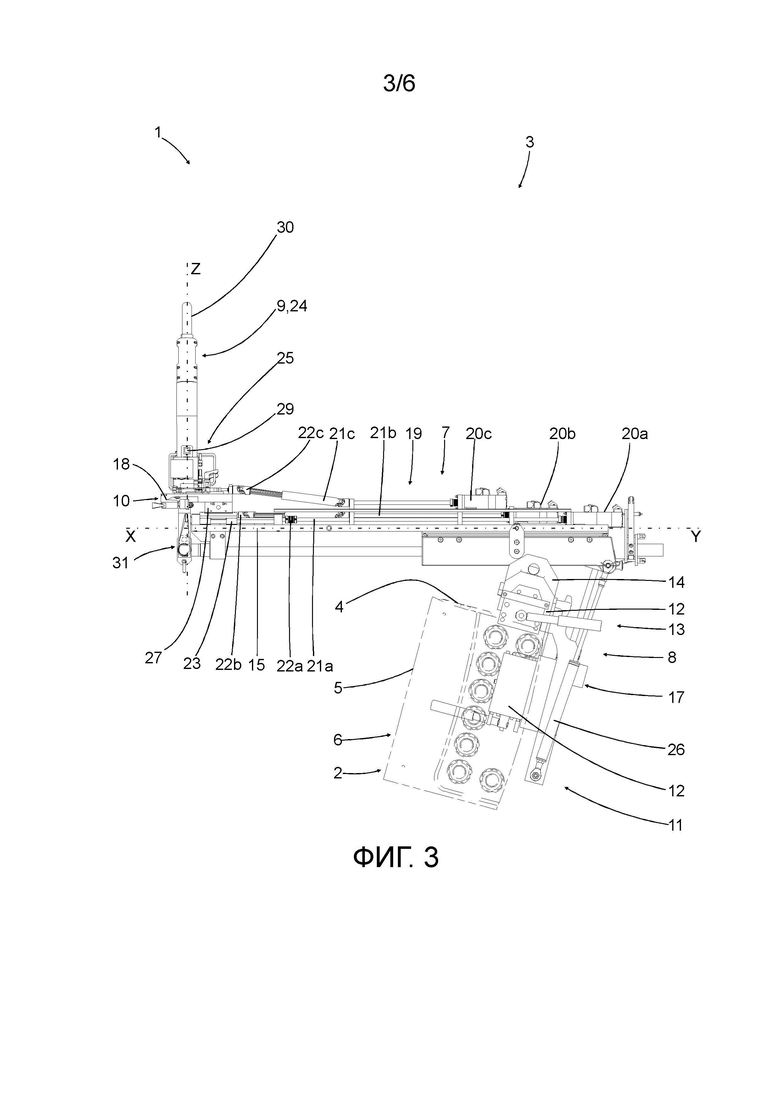

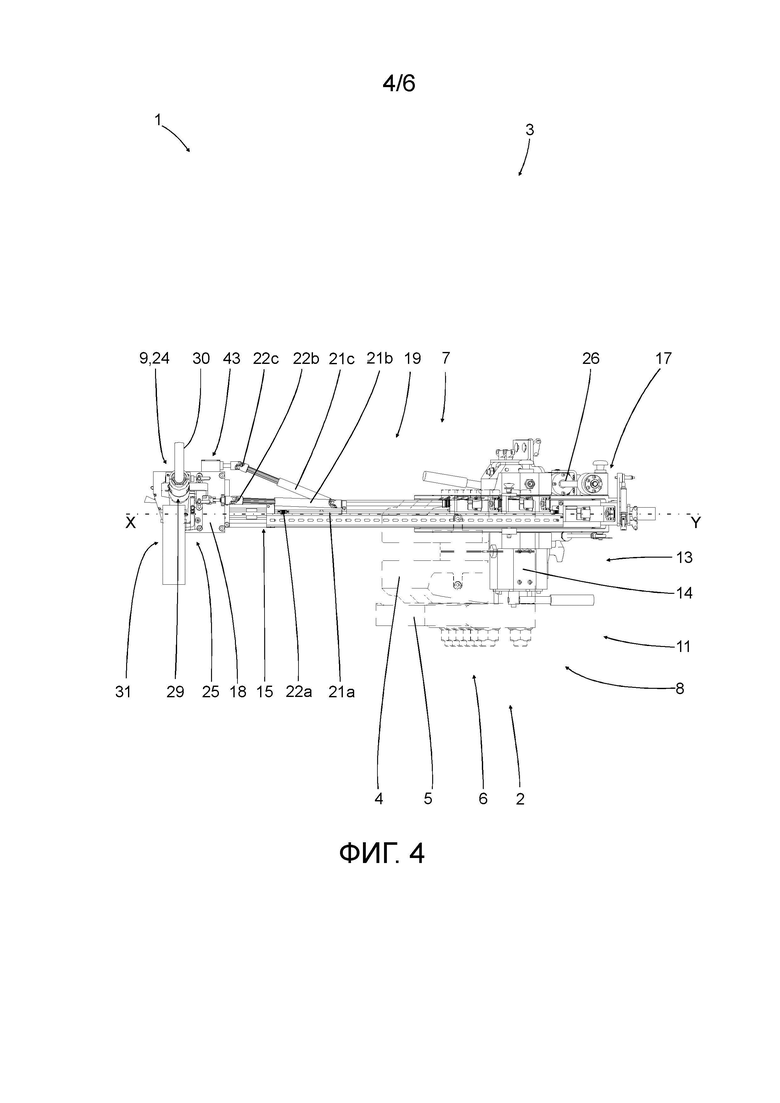

Удерживающее устройство 8 имеет корпус 14, который установлен на постоянном магните 12 и на котором размещены крепежное устройство 11 и несущий юстировочное устройство 10 опорный рычаг 15. Опорный рычаг 15, имеющий продольную ось X, расположен на корпусе 14 удерживающего устройства 8 с возможностью поворота и фиксации в разных угловых положениях 16. Для примера в показанном варианте осуществления опорный рычаг 15 посредством установленного на постоянном магните 12 поворотного устройства 17 повернут в горизонтальное угловое положение 16. Поворотное устройство 17 управляется и/или регулируется блоком управления 32 так, что оно посредством возвратно-поступательного поршня 26 с пневматическим приводом 26 может поворачивать находящийся на корпусе 14 опорный рычаг 15.

Несущее устройство 7 крепится на объекте 2 таким образом, чтобы вмещающее исполнительное звено 9 юстировочное устройство 10 было позиционировано в зоне коррозионных повреждений.

Юстировочное устройство 10 выполнено так, чтобы находящееся на юстировочном устройстве 10 исполнительное звено 9 могло смещаться и/или поворачиваться. Для этого юстировочное устройство 10 содержит держатель 18 исполнительного звена, установленный с возможностью перемещения на опорном рычаге 15, и средство 19 позиционирования, посредством которого держатель 18 исполнительного звена может перемещаться и ориентироваться относительно опорного рычага 15. Средство 19 позиционирования содержит, в частности, приводные блоки 20, выполненные как серводвигатели, ведущие шпиндели 21 и соединительные элементы 22. Для лучшего различения позиции относящихся к средству 19 позиционирования приводных узлов 20, ведущих шпинделей 21 и соединительных элементов 22 помечены буквами от a до c.

Для перемещения держателя 18 исполнительного звена в направлении продольной оси X опорного рычага 15 держатель 18 исполнительного звена размещен на каретке 23, соединенной через первый ведущий шпиндель 21a и первые соединительные элементы 22a с первым приводным узлом 20a.

Для ориентации держателя 18 исполнительного звена относительно оси вращения Y, соответствующей продольной оси X опорного рычага 15, и относительно перпендикулярной ей другой оси вращения Z держатель 18 исполнительного звена через второй и третий ведущие шпиндели 21b, 21c и вторые и третьи соединительные элементы 22b, 22c соединен со вторым и третьим приводными узлами 20b, 20c средства 19 позиционирования. Для этого держатель 18 исполнительного звена размещен на дополнительной каретке 27, так что держатель 18 исполнительного звена из-за перемещения дополнительной каретки 27 в дугообразном продольном пазе 28 при движении дополнительной каретки 27 в направлении продольной оси X выполняет поворот вокруг оси вращения Z. Поворот держателя 18 исполнительного звена вокруг оси вращения Y достигается за счет зубчатого соединения 43, соединенного с соединительным элементом 22c.

Соответственно, средство 19 позиционирования позволяет перемещать относящийся к юстировочному устройству 10 держатель 18 исполнительного звена по одной пространственной координате и независимо от этого поворачивать его вокруг двух осей вращения, чтобы оптимально расположить исполнительное звено для устранения коррозионных повреждений с подвергающейся погодным воздействиям поверхности объекта 2.

Исполнительное звено 9 съемно установлено на юстировочном устройстве 10, чтобы позволить замену на другое исполнительное звено 24.

Исполнительное звено 9 в показанном варианте осуществления содержит лазерное устройство 25.

Лазерное устройство 25 имеет лазерную головку 29 и источник лазерного излучения, причем источник лазерного излучения соединен с лазерной головкой 29 через передающее свет устройство 30. Лазерная головка 29 предпочтительно монтируется в дистанционно управляемый держатель лазерной головки, имеющий несколько степеней свободы для манипуляций. Таким образом, лазерное устройство 25 подходит для реализации различных геометрических настроечных параметров, которые позволяют осуществить лазерную очистку всей площади поверхности. Для всех положений можно реализовать фокусное расстояние от 191 мм до 211 мм в диапазоне углов от -3° до +5° относительно нормали к поверхности. Кроме того, лазерное устройство 25 содержит всасывающее устройство 31 для отсасывания образующегося при удалении коррозии корродированного материала. Поскольку при лазерной очистке обычно возникают выбросы материала, всасывающую трубу подводят близко к очищаемой поверхности.

Ремонтное устройство 1 содержит блок управления 32 для управления и/или регулирования ремонтного устройства 1, а также, предпочтительно, по меньшей мере поворотного устройства 17, юстировочного устройства 10 и исполнительного звена 9. Блок управления 32 предпочтительно выполнен как управление с программируемой памятью (SPS). Блок управления 32 показан для примера на фиг. 2.

В одном непоказанном варианте осуществления ремонтное устройство 1 содержит несколько исполнительных звеньев 9, 24, чтобы выполнять различные технологические этапы полностью автоматизировано и без замены исполнительных звеньев 9, 24. Для этого исполнительные звенья 9, 24 могут устанавливаться на разные, индивидуально реагирующие на блок управления 32 опорные рычаги, при этом опорные рычаги по их конструктивной форме предпочтительно соответствуют описанному опорному рычагу 15.

Ремонтное устройство 1 реализует способ устранения коррозионных повреждений с подвергающейся воздействию погодных условий поверхности объекта 2. Способ применяется для устранения коррозионных повреждений с подвергающегося воздействию погодных условий поверхности объекта 2, выполненного как ветряная энергоустановка, в частности, ветряная энергоустановка морского базирования. Ветряные энергоустановки морского базирования часто подвергаются коррозионным повреждениям из-за воздействия морской воды, поэтому способ может оптимально применяться, в частности, для устранения коррозионных повреждений с подвергающейся атмосферным воздействиям поверхности ветряной энергоустановки морского базирования. Способ предпочтительно осуществляется как процесс in-situ, т.е. на месте, а именно на ветряной энергоустановке.

Способ, выполняемый с использованием ремонтного устройства 1, включает технологические этапы: a) безлазерная предварительная очистка поверхности, имеющей коррозионные повреждения, b) лазерная очистка поверхности, имеющей коррозионные повреждения, и c) покрытие поверхности, подготовленной лазерной очисткой, защитным слоем. При этом защитный слой может быть выполнен как покрытие и/или как уплотнение.

Предварительная очистка поверхности, имеющей коррозионные повреждения, целесообразно включает следующие этапы: грубая очистка, обессоливание и сушка поверхности. Отдельные этапы предварительной очистки предпочтительно проводятся в указанном выше порядке, а именно грубая очистка, обессоливание и сушка. Отказ от отдельных этапов предварительной очистки возможен, но не рекомендуется.

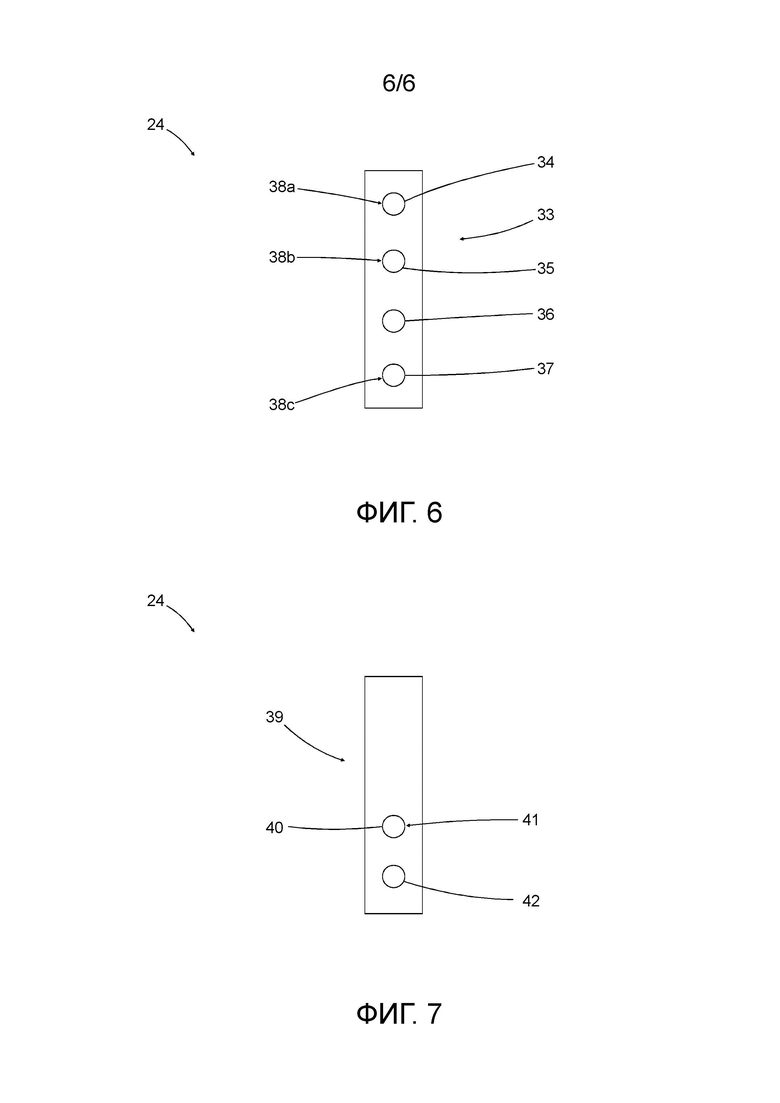

Ремонтное устройство 1 содержит дополнительное исполнительное звено 24, которое может использоваться для грубой очистки и выполнено в качестве устройства 33 предварительной очистки. Оно включает в себя блок 34 грубой очистки, блок 35 обессоливания, блок 36 измерения концентрации и блок 37 сушки и схематически показано на фиг. 6. Для этой цели устройство 33 предварительной очистки содержит три сопловые системы 38a-c и блок 36 измерения концентрации 36. Для облегчения различимости сопловых систем они отмечены буквами от a до c. Сопловые системы 38a-c предпочтительно можно юстировать индивидуально и соединять, каждую, с источником по трубопроводной сети, соответствующей конкретной сопловой системе 38a-c. Благодаря соединению с блоком управления 32 устройство 33 предварительной очистки предпочтительно является полностью автоматизированным или может быть автоматизировано.

Грубая очистка предпочтительно проводится чистящим средством, в частности, химическим чистящим средством, например, водорастворимым ПАВом, который распыляется на поверхность, подлежащую грубой очистке, сопловой системой 38a устройства 33 предварительной очистки. В результате грубой очистки с поверхности, имеющей коррозионные повреждения, удаляются, например, маслосодержащие загрязнения, загрязнения, возникающие от изнашиваемых деталей, крупные солевые загрязнения и другие загрязнения, вызванные грязью и подобным.

В соответствии с одним не показанным вариантом осуществления грубая очистка проводится путем механической очистки, например, с помощью установленного на исполнительном звене 9, 24 щеточного устройства, которое предпочтительно содержит одну или несколько щеточных насадок. Щеточное устройство предпочтительно содержит металлическую щетку, которая прижимается к очищаемой поверхности и, таким образом, стирает частицы грязи, а также удаляет частицы краски и коррозии. Для облегчения их отрыва используется сжатый воздух. В результате, как и при химической очистке, с поверхности, имеющей коррозионные повреждения удаляются, например, маслосодержащие загрязнения, загрязнения, возникающие от изнашиваемых деталей, крупные солевые загрязнения и другие загрязнения, вызванные грязью и подобным.

После этого проводится обессоливание, предпочтительно деионизированной водой, которая распыляется на грубо очищенную поверхность соответствующей сопловой системой 38b устройства 33 предварительной очистки. Деионизированной водой в дальнейшем обозначается также деминерализованная или дистиллированная вода. В принципе подходит любая жидкость, которая для обессоливания поверхности может поглощать ионы солей. Особенно хорошо подходит вода, так как она не разъедает подлежащую предварительной очистке поверхность.

После обессоливания предпочтительно проводится измерение концентрации растворимых солей на поверхности, имеющей коррозионные повреждения. Измерение концентрации растворимых солей проводится по методу Бресле. При защите поверхностей, подвергающихся воздействию погодных условий, перед нанесением покрытия поверхность должна быть проверена на наличие солевых загрязнений. Солевые загрязнения могут сильно влиять на адгезию и качество покрытия. Метод Бресле, основанный на повышении электрической проводимости воды в зависимости от концентрации ионов солей, является стандартным для этой проверки согласно нормам ISO 8502-6 и ISO 8502-9.

Сушка поверхности предпочтительно проводится сухим сжатым воздухом, который также подается через соответствующую сопловую систему 38c устройства 33 предварительной очистки. В результате остатки грубой очистки и/или обессоливания удаляются с поверхности, имеющей коррозионные повреждения, и поверхность не загрязняется.

Описанное выше устройство 33 предварительной очистки может быть также выполнено в виде четырех отдельных исполнительных звеньев 24.

После предварительной очистки содержащую коррозионные повреждения поверхность при необходимости подвергают, по меньшей мере частично, дополнительной поверхностной обработке со съемом материала. Например, удаляются ребра, образовавшиеся на поверхности. Эта подготовительная мера служит также для улучшения адгезии нанесенного на поверхность защитного слоя и, таким образом, приводит к получению более качественного и более долговечного покрытия. Для этой цели может быть использовано дополнительное исполнительное звено 24, установленное на юстировочном устройстве 10.

После этого проводится лазерная очистка поверхности, имеющей коррозионные повреждения. Для этого используется лазеры с твердотельными лазерами класса 4 особой конфигурации. Лазерный луч испускается короткими импульсами, которые фокусируются и попадают на очищаемую поверхность, удаляя корродированный материал с поверхности за счет его испарения или сжигания. Таким образом, лазерная очистка обеспечивает избирательную, бережную, глубокую и безвредную очистку поверхности, имеющей коррозионные повреждения. Одновременно удаленный корродированный материал отсасывается всасывающим устройством 31, находящимся под лазерной головкой 29, так что очищаемая лазерным устройством 25 поверхность после лазерной очистки по существу не имеет остатков корродированного материала.

После лазерной очистки при необходимости предпочтительно проводится проверка шероховатости поверхности, обработанной лазерным лучом. Для проверки шероховатости поверхности из одного или нескольких видов технического силикона делается слепок по меньшей мере одной части очищенной лазером поверхности и анализируется шероховатость поверхности слепка. После получения слепка проводится повторная очистка только той части очищенной лазером поверхности, которая использовалась для слепка. Предпочтительно провести повторную очистку. Ее выполняют со спиртом, целесообразно пропан-2-олом. Проверка шероховатости поверхности позволяет, обычно позднее, оценить подготовленную для покрытия поверхность в аналитической лаборатории и, таким образом, оценить качество и долговечность нанесенного защитного слоя. Шероховатость очищенной лазером поверхности предпочтительно не должна превышать 1 мкм. Для этой цели можно также использовать и установить на юстировочном устройстве 10 дополнительное исполнительное звено 24, выполненное в виде устройства для снятия слепков.

Затем на подготовленную лазерной очисткой поверхность наносится защитное покрытие в один или несколько слоев. В проиллюстрированном варианте осуществления нанесение осуществляется с помощью дополнительного исполнительного звена 24, выполненного как устройство 39 нанесения покрытия. Такое устройство нанесения покрытия схематически показано на фиг. 7 и образовано как сопловая система 41, содержащая распылительное сопло 40, систему труб и системный источник для хранения запаса материала для покрытия. В зависимости от наносимого покрытия распылительное сопло 40 выполняется как однокомпонентное или многокомпонентное сопло. Например, многослойное защитное покрытие обеспечивает дальнейшее повышение качества и долговечности нанесенного покрытия по сравнению с однослойным защитным покрытием. Здесь также можно реализовать различные слои с разной толщиной, чтобы адаптировать покрытие к погодным условиям. Например, в качестве устройства для нанесения покрытия можно использовать окраску распылением или кистью, картушный пистолет или нанесение антикоррозионной защиты вручную.

Подходящими покрытиями являются, наряду с прочими, SIKA SikaCor SW-1000 RepaCor, STEELPAINT или HEMPEL Hempadur EM 35740.

Устройство нанесения покрытия дает также возможность нанесения поверхностного уплотнения. Для этого используются, например, такие герметики как STOPAQ EasyQote VE Paste или EasyQote VE Basecote.

Устройство 42 измерения толщины слоя подходит для определения толщины защитного слоя, нанесенного на подготовленную поверхность, неразрушающим способом. Неразрушающими способами являются, наряду с прочими, контроль методом вихревых токов, микроволновой тест, ультразвуковой тест. Устройство 42 измерения толщины слоя предпочтительно находится на исполнительном звене 24, особенно предпочтительно находится на исполнительном звене 24 вместе с устройством 39 нанесения покрытия. Измерение толщины слоя целесообразно проводить после сушки защитного слоя или одновременно с покрытием поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2012 |

|

RU2510786C2 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2009 |

|

RU2400314C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2011 |

|

RU2457049C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2367554C2 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ПОДЛОЖКИ, РАСПОЛОЖЕННОЙ В ИЛИ НА ТРАНСПОРТНОМ СРЕДСТВЕ, ПОДЛОЖКА С УКАЗАННЫМ ПОКРЫТИЕМ И СПОСОБ ФОРМИРОВАНИЯ УКАЗАННОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ | 2008 |

|

RU2471888C2 |

| СПОСОБ РЕМОНТА ТРУБЫ | 1993 |

|

RU2108514C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОРРОДИРОВАННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2770158C1 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

Изобретение относится к способу, ремонтному устройству и ремонтной системе для ремонта коррозионных повреждений на поверхности объекта, подвергающейся воздействию погодных условий. Способ включает этапы: a) безлазерная предварительная очистка поверхности, имеющей коррозионные повреждения, b) лазерная очистка поверхности, имеющей коррозионные повреждения, и c) покрытие поверхности, подготовленной лазерной очисткой, защитным слоем. Группа изобретений обеспечивает устранение коррозионных повреждений на объектах. 3 н. и 30 з.п. ф-лы, 7 ил.

1. Способ устранения коррозионных повреждений с подвергающейся воздействию погодных условий поверхности объекта с помощью ремонтного устройства (1), включающий этапы:

a) безлазерная предварительная очистка поверхности, имеющей коррозионные повреждения,

b) лазерная очистка поверхности, имеющей коррозионные повреждения, и

c) покрытие поверхности, подготовленной лазерной очисткой, защитным слоем.

2. Способ по п. 1, отличающийся тем, что предварительная очистка поверхности, имеющей коррозионные повреждения, включает грубую очистку, и/или обессоливание, и/или сушку поверхности.

3. Способ по п. 2, отличающийся тем, что грубая очистка проводится химическим чистящим средством или как механическая очистка щеточным устройством.

4. Способ по п. 2 или 3, отличающийся тем, что обессоливание проводится деионизированной водой.

5. Способ по одному из пп. 2-4, отличающийся тем, что после обессоливания выполняется измерение концентрации растворимых солей на поверхности, имеющей коррозионные повреждения.

6. Способ по п. 5, отличающийся тем, что измерение концентрации растворимых солей проводится по методу Бресле.

7. Способ по одному из пп. 2-6, отличающийся тем, что сушка поверхности проводится немасляным сжатым воздухом.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что после предварительной очистки поверхности, имеющей коррозионные повреждения, эту поверхность по меньшей мере частично подвергают дополнительной поверхностной обработке, сопряженной со снятием материала.

9. Способ по п. 8, отличающийся тем, что с поверхности удаляют образованные ребра.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что лазерная очистка поверхности, имеющей коррозионные повреждения, включает удаление корродированного материала лазерным лучом и отсасывание удаленного корродированного материала.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что после лазерной очистки проводят проверку шероховатости поверхности, обработанной лазерным лучом.

12. Способ по п. 11, отличающийся тем, что для проверки шероховатости поверхности делают слепок по меньшей мере одной части очищенной лазером поверхности и анализируют шероховатость поверхности слепка.

13. Способ по п. 12, отличающийся тем, что после получения слепка проводят повторную очистку той части обработанной лазером поверхности, которая использовалась для получения слепка.

14. Способ по п. 13, отличающийся тем, что повторная очистка выполняется спиртом.

15. Способ по одному из предыдущих пунктов, отличающийся тем, что защитное покрытие наносится на подготовленную лазерной очисткой поверхность в один или несколько слоев.

16. Способ по одному из предыдущих пунктов, отличающийся тем, что он выполняется как способ in-situ.

17. Способ по одному из предыдущих пунктов, отличающийся тем, что он применяется для устранения коррозионных повреждений с подвергающейся воздействию погодных условий поверхности объекта (2), выполненного как ветряная энергоустановка, в частности ветряная энергоустановка морского базирования.

18. Способ по п. 17, отличающийся тем, что ремонтное устройство (1) для осуществления способа съемно закрепляется на ветряной энергоустановке, в частности на тормозном суппорте (4) роторного тормозного устройства (6) ветряной энергоустановки, в частности, с помощью магнитных сил постоянного магнита.

19. Ремонтное устройство (1) для устранения коррозионных повреждений с подвергающейся воздействию погодных условий поверхности объекта (2), включающее в себя несущее устройство (7), содержащее юстировочное устройство (10), подходящее для вмещения исполнительного звена (9, 24), причем юстировочное устройство (10) способно смещать и/или поворачивать находящееся на юстировочном устройстве (10) исполнительное звено (9, 24), причем несущее устройство (7) содержит удерживающее устройство (8), с помощью которого несущее устройство (7) можно закрепить на объекте (2) таким образом, чтобы вмещающее исполнительное звено (9, 24) юстировочное устройство (10) позиционировалось в зоне коррозионных повреждений.

20. Ремонтное устройство (1) по п. 19, отличающееся тем, что исполнительное звено (9) съемно размещено на юстировочном устройстве (10), чтобы обеспечить возможность замены на другое исполнительное звено (24).

21. Ремонтное устройство (1) по п. 19 или 20, отличающееся тем, что удерживающее устройство (8) содержит крепежное устройство (11) для съемного закрепления несущего устройства (7) на объекте (2).

22. Ремонтное устройство (1) по п. 21, отличающееся тем, что крепежное устройство (11) выполнено как магнитное устройство (13) с постоянными магнитами для магнитного закрепления несущего устройства (7) на объекте (2).

23. Ремонтное устройство (1) по одному из пп. 19-22, отличающееся тем, что удерживающее устройство (8) имеет корпус (14), на котором размещены крепежное устройство (11) и опорный рычаг (15), несущий юстировочное устройство (10).

24. Ремонтное устройство (1) по п. 23, отличающееся тем, что опорный рычаг (15) расположен на корпусе (14) удерживающего устройства (8) с возможностью поворота и фиксации в различных угловых положениях (16).

25. Ремонтное устройство (1) по одному из пп. 19-24, отличающееся тем, что юстировочное устройство (10) содержит держатель (18) исполнительного звена, установленный с возможностью перемещения на опорном рычаге (15), и средство (19) позиционирования, с помощью которого держатель (18) исполнительного звена может перемещаться и выравниваться относительно опорного рычага (15).

26. Ремонтное устройство (1) по одному из пп. 19-25, отличающееся тем, что исполнительное звено (9, 24) выполнено как лазерное устройство (25), и/или как устройство (33) предварительной очистки, и/или как устройство (39) нанесения покрытия, и/или как устройство сушки, и/или как устройство для снятия слепков, и/или как устройство (42) измерения толщины слоя.

27. Ремонтное устройство (1) по п. 26, отличающееся тем, что лазерное устройство (25) содержит лазерную головку (29) и источник лазерного излучения, причем источник лазерного излучения соединен с лазерной головкой (29) посредством светопередающего устройства (30).

28. Ремонтное устройство (1) по п. 26 или 27, отличающееся тем, что лазерное устройство (25) содержит всасывающее устройство (31) для отсасывания корродированного материала, образующегося при удалении коррозии.

29. Ремонтное устройство (1) по одному из пп. 26-28, отличающееся тем, что устройство (33) предварительной очистки содержит блок (34) грубой очистки, и/или блок (35) обессоливания, и/или блок (37) сушки, или и/или блок (36) измерения концентрации.

30. Ремонтное устройство (1) по одному из пп. 19-29, отличающееся тем, что ремонтное устройство (1) содержит блок управления (32) для управления и/или регулирования ремонтного устройства (1).

31. Ремонтная система (3) с ремонтным устройством (1) по одному из пп. 19-30 и ветряной энергоустановкой, причем ремонтное устройство (1) съемно закреплено на ветряной энергоустановке.

32. Ремонтная система (3) по п. 31, отличающаяся тем, что ремонтное устройство (1) съемно закрепляется на тормозном суппорте (4) роторного тормозного устройства (6) ветряной энергоустановки, в частности, с помощью магнитных сил постоянного магнита.

33. Ремонтная система (3) по п. 31 или 32, отличающаяся тем, что ремонтное устройство (1) подходит для осуществления способа по одному из пп. 1-18.

| US 2020362827 A1, 19.11.2020 | |||

| US 2005268940 A1, 08.12.2005 | |||

| СПОСОБ РЕСТАВРАЦИИ СКУЛЬПТУРНЫХ МОНУМЕНТАЛЬНЫХ ПРОИЗВЕДЕНИЙ ИЗ ЛИСТОВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2209138C1 |

| CN 104454387 A, 25.03.2015 | |||

| WO 2019011530 A1, 17.01.2019. | |||

Авторы

Даты

2024-09-05—Публикация

2022-03-04—Подача