Область техники

Настоящее изобретение в общем относится к многослойному защитному покрытию для подложки, расположенной в или на транспортном средстве, подложке с указанным покрытием, способу формирования указанного покрытия на подложке и способам их формирования, а более конкретно к сооружению, включающему по меньшей мере одну подложку с защитными покрытиями и способам их формирования. Подложка может представлять собой стальные листы для грузового отсека океанских судов.

Предшествующий уровень техники

Различные сооружения используются в суровых условиях окружающей среды, например коррозионных условиях, и при сильном пагубном механическом воздействии, а также подвергаются воздействию многих разрушающих факторов, приводящих к износу и повреждению сооружения. Такие сооружения включают грузовые отсеки океанских судов, контейнеры для груза и прочие сооружения. Например, грузовые отсеки судов могут быть облицованы внутри различными материалами, т.е. стальными листами различной толщины. Толщина листов, используемых в грузовых отсеках, обычно составляет приблизительно от 13 до 25 мм или более.

Отсеки и контейнеры для груза используют для перевозки различных материалов насыпью. Насыпные материалы могут представлять собой уголь с высоким содержанием серы (лигнит), зерно, боксит, кокс, известь, минеральную соль и другие насыпные материалы. Многие насыпные материалы подвергают стальные листы коррозионному воздействию. Например, лигнитовый уголь сдержит серу, а сера в сочетании с окружающей морской средой, содержащей воду, может привести к образованию серной кислоты, вызывающей коррозионное воздействие. Со временем листы ржавеют, требуя дорогостоящей замены, включающей как замену материала, так и трудовые затраты, а также время простоя судна в сухом доке, т.е. его неиспользование. Подобной коррозии особенно сильно подвергается нижняя часть грузового отсека. После того как коррозия и эрозия приведут приблизительно к двадцатипроцентной потере, листы должны быть заменены по структурным соображениям.

Кроме того, загрузочно-разгрузочные операции с насыпными материалами подвергают стальные листы грузового отсека как эрозионному, так и ударному разрушению. Эрозия является результатом воздействия насыпного материала, например угля, загружаемого, выгружаемого и перемещаемого во время транспортировки, и воздействия различных условий окружающей среды, включая морскую воду, температурные изменения, влажность и пр. Для погрузки и выгрузки груза обычно используют тяжелое оборудование, такое как большой ковш крана, обычно емкостью восемь тонн, и/или ковшовый погрузчик с прокидывающимся назад ковшом. Такие погрузочно-разгрузочные операции повреждают стальные листы. Например, режущие пластины ковша крана и/или ковшового погрузчика повреждают стальные листы, оставляя вмятины и выемки во время погрузочно-разгрузочных операций. В местах сильных ударов образуются более глубокие вмятины или выемки, например, при контакте грейфера со стальными листами под углом, т.е. на углах или концах скребковых пластин. Однако во время погрузочно-разгрузочных операций грейфер не должен ударяться о стальные листы под углом, образуя глубокие вмятины. Например, во время погрузочных операций грейфер может быть опущен почти параллельно стальному листу, нанося ему ударное повреждение и оставляя глубокую вмятину в стальном листе.

Соскабливание во время погрузочно-разгрузочных операций обнажает свежие поверхности, на которых может начаться коррозия, либо усиливает существующую коррозию. Хотя точечная коррозия обычно наблюдается даже на поверхностях, не подвергавшихся шабрению или соскабливанию, соскабливание ускоряет данный процесс, обнажая свежие поверхности для коррозионного воздействия.

Соответствующие способы продления срока службы стальных листов грузовых отсеков включают использование асфальтовых покрытий или других известных в данной области техники облицовочных материалов, нанесение покрытий на основе полимеров и даже использование дополнительных стальных листов. Упомянутые способы увеличивают как массу, так и стоимость судовых операций. Такие известные в данной области способы также являются трудоемкими и требуют регулярного повторения, поскольку они не обеспечивают длительного срока службы. Более того, такие известные в данной области способы не снижают уровень повреждений, вызываемых насыпным грузом или погрузочно-разгрузочным операциями в грузовых отсеках, тем самым подвергая стальные листы в них как износу, так и ударному разрушению.

Некоторые виды транспортировки требуют, чтобы процесс перевозки не влиял на содержимое грузового контейнера. Например, транспортировка насыпного груза, такого как кокс и зерно, требуют, чтобы процесс перевозки не влиял на кокс и зерно. Для этих и других видов груза грузовые отсеки должны быть очищены от коррозионных остатков, таких как чешуя, и покрашены перед загрузкой насыпного груза. Такие дополнительные действия удлиняют время простоя и повышают стоимость перевозки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание многослойного защитного покрытия для подложки, расположенной в или на транспортном средстве, являющегося стойким к коррозии, эрозии и износу и легко очищаемым.

Согласно изобретению создано многослойное защитное покрытие для подложки, расположенной в или на транспортном средстве, содержащее связующий слой, сформированный на первой поверхности подложки, сцепляющийся с ней и имеющий поверхность, обращенную к подложке, и поверхность, не обращенную к подложке, резистивный слой, выполненный из материала, устойчивого к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, сформированный на не обращенной к подложке поверхности связующего слоя и имеющий связующую поверхность и не связующую поверхность, и герметизирующий слой, сформированный на не связующей поверхности резистивного слоя.

Транспортное средство может представлять собой по меньшей мере одно из следующего: корабль, летательный аппарат, космический аппарат, железнодорожное транспортное средство и наземное транспортное средство.

Связующий слой может содержать по меньшей мере один из металла и металлического сплава, резистивный слой может содержать по меньшей мере один из металла и металлического сплава и герметизирующий слой содержит по меньшей мере один из герметика на основе уретана и эпоксидной смолы.

Герметизирующий слой может содержать по меньшей мере один из герметика на основе уретана и эпоксидной смолы.

Герметизирующий слой может герметизировать поры резистивного слоя.

Резистивный слой может содержать по меньшей мере один из сплава на основе никеля и сплава на основе железа. Сплав на основе железа может иметь следующий состав: Fe 13Cr 0,5Si 0,5Ni 0,5Mn 0,35C.

Резистивный слой может иметь толщину, составляющую приблизительно от 0,1 до 2 мм, предпочтительно, приблизительно от 0,5 до 2 мм, более предпочтительно, приблизительно от 0,7 мм до 1,1 мм.

Связующий слой может содержать сплав на основе никеля. Сплав на основе никеля может иметь состав, выбранный из группы, включающей состав Ni 5Al, состав Ni 20Al, состав Ni 20Al 20Fe 4Се и их сочетания.

Связующий слой может иметь толщину приблизительно от 0,02 до 0,3 мм.

Подложка может представлять собой лист для грузового отсека океанского судна.

Резистивный слой может иметь следующий состав: Ni 16Mo 15,5Cr 5Fe 3,7W.

Согласно изобретению создана подложка, расположенная в или на транспортном средстве и имеющая многослойное защитное покрытие, стойкое к воздействию ударных сил и коррозии и содержащее связующий слой, сцепляющийся с подложкой и сформированный на первой стороне подложки, с которой было удалено загрязнение, резистивный слой, сформированный непосредственно на связующем слое и устойчивый к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, и герметизирующий слой, сформированный непосредственно на резистивном слое и предназначенный для герметизации пор резистивного слоя.

Резистивный слой может содержать по меньшей мере один из сплава на основе никеля и сплава на основе железа.

Резистивный слой может иметь следующий состав: Ni 16Mo 15,5Cr 5Fe 3,7W.

Согласно изобретению создан способ формирования многослойного защитного покрытия на подложке, расположенной в или на транспортном средстве, содержащий следующие стадии:

подготовка первой поверхности подложки посредством удаления с нее корродированного поверхностного материала и придание ей шероховатости;

формирование связующего слоя на первой поверхности подложки;

формирование на связующем слое резистивного слоя, устойчивого к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, и содержащего по меньшей мере один из сплава на основе железа и сплава на основе никеля;

формирование на резистивном слое герметизирующего слоя, проникающего в поры резистивного слоя.

Подложка может представлять собой стальной лист грузового отсека транспортного средства.

Транспортное средство может представлять собой по меньшей мере одно из следующего: корабль, летательный аппарат, космический аппарат, железнодорожное транспортное средство и наземное транспортное средство.

Формирование резистивного слоя можно осуществлять нанесением покрытия термическим напылением. Наносимое термическим напылением покрытие можно формировать с использованием системы для электродугового напыления с применением проволоки, а резистивный слой содержит по меньшей мере один из сплава на основе никеля и сплава на основе железа.

Подразумевается, что как данное общее описание, так и последующее подробное описание являются иллюстративными и разъяснительными и предназначены для дальнейшего разъяснения заявленного изобретения.

Дополнительные отличительные признаки и преимущества данного изобретения будут указаны в дальнейшей части данного описания и частично станут понятными из описания или станут очевидными после осуществления данного изобретения. Преимущества данного изобретения станут реальными и достижимыми благодаря структуре, подробно описанной в описании и формуле изобретения, а также проиллюстрированной на прилагаемых чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, предназначенные для облегчения понимания настоящего изобретения и составляющие часть данного описания, иллюстрируют варианты осуществления настоящего изобретения и, вместе с описанием, служат для разъяснения его принципов.

На чертежах показано следующее.

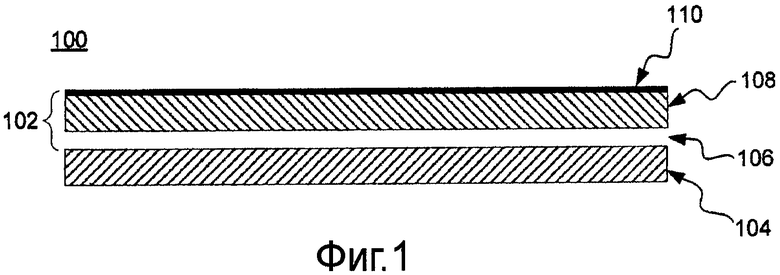

На Фиг.1 представлено схематическое изображение вида в разрезе одного из вариантов покрытия согласно данному изобретению.

На Фиг.2 представлена технологическая схема формирования покрытий согласно другому варианту осуществления данного изобретения.

На Фиг.3 представлена технологическая схема стадии предварительной обработки согласно варианту, проиллюстрированному на Фиг.2.

На Фиг.4 представлена технологическая схема нанесения связующего покрытия на подложку согласно варианту, проиллюстрированному на Фиг.2.

На Фиг.5 представлена технологическая схема нанесения резистивного слоя согласно варианту, проиллюстрированному на Фиг.2.

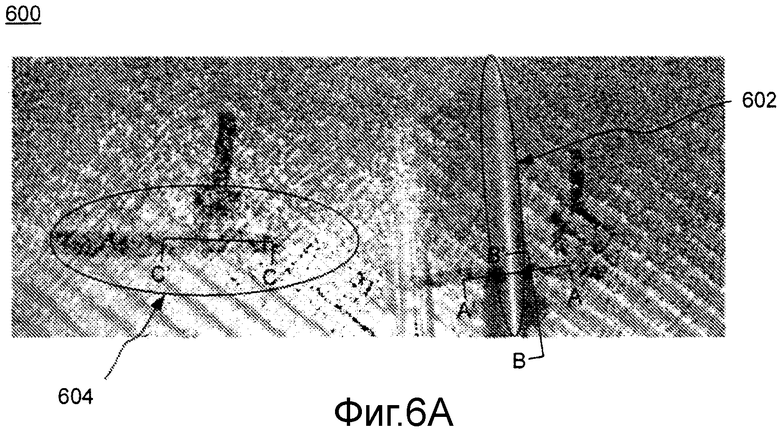

На Фиг.6А представлен вид сверху устройства, описанного в примере 1 и в дальнейшем подвергнутого испытанию на напряжение.

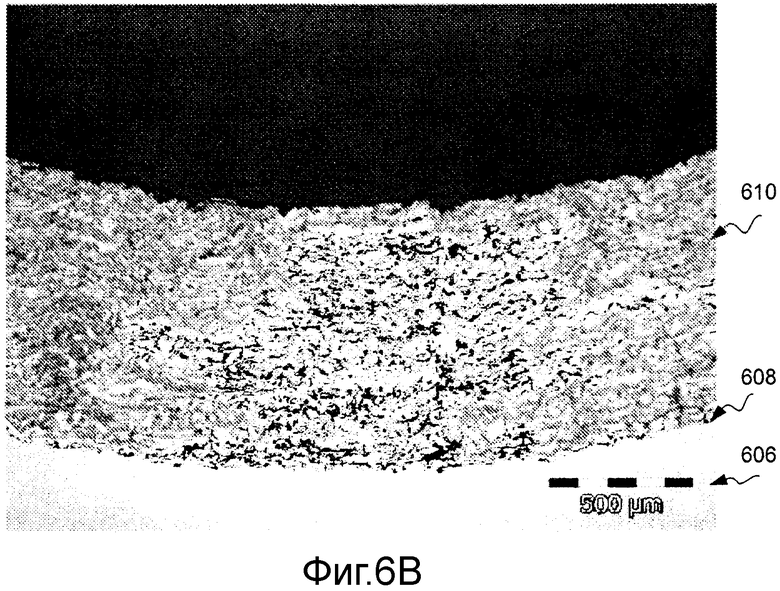

На Фиг.6В представлен микрофотоснимок вида сбоку в разрезе вдоль линии А-А' сооружения, представленного на Фиг.6А.

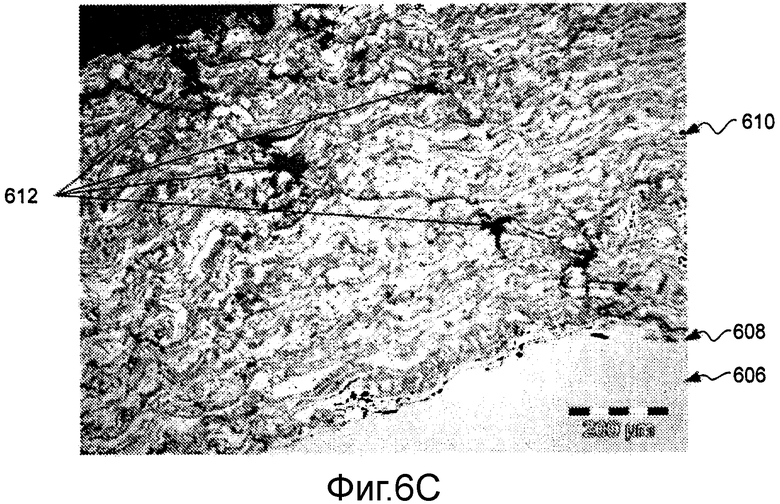

На Фиг.6С представлен микрофотоснимок вида в разрезе вдоль линии В-В' сооружения, представленного на Фиг.6А.

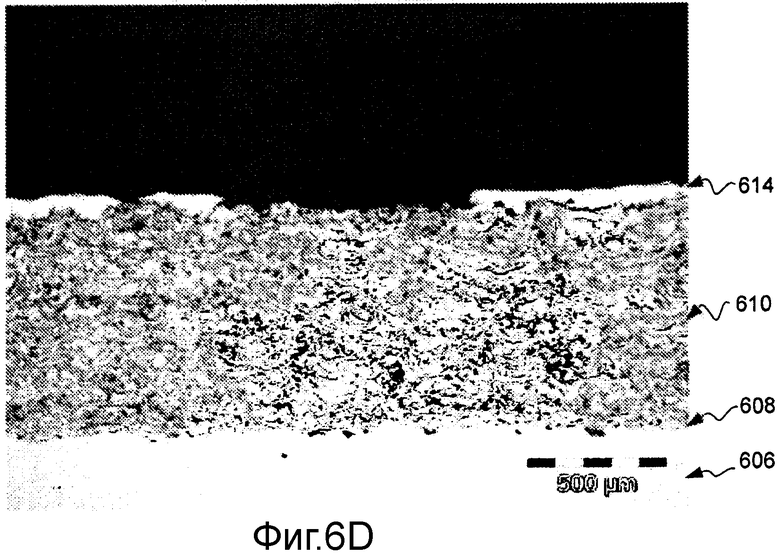

На Фиг.6D представлен микрофотоснимок вида сбоку в разрезе вдоль линии С-С' сооружения, представленного на Фиг.6А.

ПОДРОБНОЕ ОПИСАНИЕ ПРОИЛЛЮСТРИРОВАННЫХ ВАРИАНТОВ

Данное изобретение касается защитных покрытий и способов их формирования. Данное изобретение также касается устройства, включающего подложки с защитными покрытиями, используемыми в суровых условия окружающей среды, т.е. коррозионных условиях. Различные варианты относятся к покрытиям и способам формирования покрытий на многих различных подложках. Такие подложки могут быть использованы для самых различных целей на или в транспортном средстве. Согласно конкретным вариантам покрытия наносят на подложки, такие как стальные листы грузовых отсеков океанских судов, внутренняя часть грузовых контейнеров и подложки, используемые для других промышленных целей.

Подобные защитные покрытия могут включать несколько слоев и материалов, имеющих различную толщину и наносимых различными способами. Различные варианты осуществления данного изобретения способны учитывать условия окружающей среды, характеристики насыпного груза и условия использования, например погрузочно-разгрузочные операции, оказывающие воздействие на различные подложки, используемые для самых различных целей, тем самым позволяя получать покрытия, предназначенные для специфических видов назначения, таких как упомянутые суровые условия.

Согласно одному из вариантов осуществления данного изобретения многослойное защитное покрытие, устойчивое к воздействию ударных сил и коррозии, включает связующий слой, сформированный на предварительно обработанной подложке, резистивный слой, сформированный на связующем слое, и герметизирующий слой, сформированный на резистивном слое. Известно также, что многослойное защитное покрытие выдерживает повреждения покрытия. Подложка может составлять часть грузового отсека транспортного средства, которое может представлять собой корабль, летательный аппарат, космический аппарат, железнодорожное транспортное средство или наземное транспортное средство. Специалисты в данной области техники должны понимать, что помещения для хранения груза на некоторых транспортных средствах обычно называют "грузовые отсеки", в то время как помещение (помещения) на транспортном средстве, предназначенное для хранения и транспортировки груза, особенно насыпных материалов, обычно называют другими терминами, такими как грузовая секция, отсек, танк, танкер и т.п. В данном описании термин "грузовой отсек" включает все подобные варианты терминов.

Как известно специалисту в данной области техники, подложка может иметь множество различных геометрических конфигураций, составляя по меньшей мере часть устройства. Подложка может также включать различные металлические и сплавные материалы. Например, подложка может включать по меньшей мере один из таких элементов, как алюминий, титан, никель, медь, тантал, ниобий, железо, гафний, ванадий, вольфрам, цирконий и их сплавы. Согласно одному из вариантов подложка представляет собой сплав, включающий железо, однако могут быть также использованы другие легирующие элементы, такие как марганец, хром, ванадий и вольфрам. Подложка предпочтительно включает низкоуглеродистую сталь, которая является относительно недорогой по сравнению с высокоуглеродистой сталью, например, нержавеющей сталью 316. Подложку для грузовых отсеков транспортных средств предпочтительно изготавливают из низкоуглеродистой стали, такой как сталь A36.

Подложку подвергают предварительной обработке, удаляя загрязнение и/или коррозию на поверхности подложки и/или огрубляя поверхность подложки. В то время как, наиболее предпочтительно, должно быть удалено все видимое загрязнение и/или коррозия, предполагается, что предварительная обработка включает удаление всего видимого загрязнения и/или коррозии. Такая предварительная обработка способствует адгезии дополнительных слоев покрытия.

Связующий слой предназначен для усиления связывания между подложкой и последующими слоями. Материал для связующего слоя предпочтительно выбирают таким образом, чтобы он обеспечивал большую силу сцепления с подложкой и препятствовал окислению связующего слоя. Связующий слой может включать металл и легирующие материалы. Например, связующий слой может включать по меньшей мере один из таких элементов, как железо, никель, марганец, молибден и их сплавы. Кроме того, композит может включать и неметаллы, такие как углерод, фосфор, сера и т.п. Связующий слой предпочтительно включает сплав на основе никеля.

Резистивный слой представляет собой барьерный слой, уменьшающий разрушение подложки. Разрушение подложки может быть вызвано коррозией, эрозией и износом. Коррозия может возникнуть из-за контакта насыпных материалов с подложкой и естественных условий эксплуатации подложки, способствующих химическому действию, например, высокоосновной или кислотной окружающей среды, разрушающей подложку. Эрозия возникает из-за физического действия между насыпными материалами и подложкой, такого как движение материалов по подложке. В качестве примера макроприрода насыпных материалов, например, угля, зерна, соли и т.п., в контакте с подложкой может вызвать абразивный износ подложки из-за перемещения по ней материалов.

Износ подложки также может быть вызван внешними условиями эксплуатации, подвергающими подложку воздействию различных внешних сил. В некоторых случаях износ может быть вызван погрузочно-разгрузочными операциями, подвергающими подложку как физическому износу, так и ударному разрушению. Например, тяжелое оборудование, такое как большой ковш крана емкостью приблизительно восемь тонн и/или ковшовый погрузчик с прокидывающимся назад ковшом, используемые для погрузки и выгрузки, могут вызвать износ и ударное повреждение подложки. Восьмитонный ковш при опускании с высоты около 5 футов развивает скорость, равную приблизительно 5 м/сек, что приводит к воздействию ударной силы на поверхность подложки, составляющей более 60000 фунтов или приблизительно 200000 фунтов на кв.дюйм.

Резистивный слой может включать металл и легирующие материалы. Например, резистивный слой может включать по меньшей мере один из таких элементов, как железо, никель, марганец, молибден и их сплавы. Кроме того, композит может включать и неметаллы, такие как углерод, фосфор, сера, бор и т.п. Резистивный слой может иметь такой же состав, как и связующий слой. Резистивный слой предпочтительно включает по меньшей мере один из таких сплавов, как сплав на основе никеля или сплав на основе железа.

Химический состав резистивного слоя обычно формулируют таким образом, чтобы обеспечить улучшенную стойкость к коррозии, износу и эрозии. Согласно некоторым вариантам при необходимости обеспечить более высокую стойкость к коррозии, в качестве резистивного слоя используют сплав на основе никеля. Согласно другим вариантам при необходимости обеспечить более высокую стойкость к эрозии и износу, в качестве резистивного слоя используют сплав на основе железа. Материалы сплавов на основе никеля и сплавов на основе железа описаны ниже более подробно.

Подложка также необязательно включает герметизирующий слой, сформированный на резистивном слое. Герметизирующий слой облегчает очистку подложки и всего устройства. Кроме того, герметизирующий слой уменьшает накопление различных остатков, которые могут образовываться во время эксплуатации сооружения, например остатки груза. Герметизирующий слой может включать материалы, способные проникать в поры покрытий. Герметизирующий слой также снижает возникновение гальванических реакций. После сушки и затвердевания герметизирующего слоя герметик предпочтительно формирует защитное покрытие, стойкое к воздействию газов и жидкостей. Как описано ниже, герметизирующий слой может иметь различные составы.

Различные варианты осуществления данного изобретения также относятся к способу формирования защитных покрытий на подложках. Способы и процессы согласно аспектам данного изобретения могут быть перенесены, что позволяет обрабатывать подложки сооружения в различных местах, включая, например, авиационные ангары, паровозные депо, предпусковые столы, пусковые столы, сухие доки, открытые портовые бассейны, доки, погрузочные зоны и другие определенные места.

Такая возможность переноса также позволяет осуществлять обработку во время транспортировки из одного места в другое или во время простоя в порту. Перенос особенно применим на океанских судах с целью сведения к минимуму времени простоя и использования преимущества того, что во время некоторых рейсов используются не все грузовые отсеки. Обработка таких отсеков с использованием описываемых здесь способов может быть осуществлена во время самого рейса, таким образом сокращая время простоя судна. Согласно одному из вариантов способ формирования защитного покрытия на подложке включает подготовку поверхности подложки. На предварительно обработанной подложке формируют связующий слой. Резистивный слой формируют на связующем слое. Герметизирующий слой необязательно формируют на резистивном слое.

Подготовка поверхности подложки включает удаление имеющегося загрязнения и/или коррозии на поверхности подложки. Подготовка поверхности также способствует адгезии дополнительных слоев. Подготовка поверхности может включать способы обработки по удалению и/или усилению адгезии, включая механические, химические процессы или их сочетание. Согласно предпочтительному варианту подготовка поверхности включает обработку подложки устройства относительно грубыми, острыми, чистыми абразивами. Получаемый профиль поверхности подложки зависит от величины грита, выбранного для очистки. Как известно специалисту в данной области техники, может быть использована струйная очистка. На данной стадии обработки в установке для струйной очистки может быть использована одна или более струйных пушек. По мере увеличения количества струйных пушек продолжительность обработки сокращается. Такая обработка может быть также осуществлена с помощью машины или вручную по меньшей мере одним оператором. Варианты использования подложки могут быть различными, например она может быть установлена с возможностью обдува. Предпочтительно подложку устанавливают на поддоне внахлестку с перекрытием, например, составляющим от 1 мм или более.

Размер частиц материалов для струйной очистки может составлять приблизительно от 2 до 60 грит или более. Размер. частиц предпочтительно варьируется приблизительно от 14 до 54 грит. Более предпочтительно размер частиц варьируется приблизительно от 20 до 40 грит. Кроме того, при обработке стальных листов грузовых отсеков композиция для струйной очистки предпочтительно представляет собой композицию из оксида алюминия. Однако могут быть использованы и другие композиции для струйной очистки, такие как материалы из стальной дроби и другие материалы.

Согласно некоторым вариантам материалы для струйной очистки могут включать по меньшей мере один из таких материалов, как Sulzer Metcolite® 14, размер частиц которого составляет 14 грит, абразивную композицию для струйной очистки из оксида алюминия Sulzer Metcolite® С, размер частиц которой составляет 20 грит, абразивную композицию для струйной очистки из оксида алюминия Sulzer Metcolite F, размер частиц которой составляет 24 грит, абразивную композицию для струйной очистки из оксида алюминия Sulzer Metcolite F36, размер частиц которой составляет 36 грит, абразивную композицию для струйной очистки из оксида алюминия Sulzer Metcolite VF, размер частиц которой составляет 54 грит, абразивную композицию для струйной очистки из оксида алюминия Sulzer Steel Grit G-16, размер частиц которой составляет 16 грит, абразивную композицию для струйной очистки из стали Sulzer Steel Grit G-25, размер частиц которой составляет 25 грит и абразивную композицию для струйной очистки из стали.

Поверхность также может быть подготовлена переносным способом. Такой способ может быть осуществлен с использованием автономного тента или иного подходящего приспособления, позволяющего свести чистку к минимуму. Размер обычных тентов может варьироваться в соответствии с их назначением. Согласно предпочтительному варианту площадь тента может составлять около 3 м2 или более.

Как известно специалисту в данной области техники, связующий слой может быть сформирован с использованием термического напыления, такого как атмосферное плазменное напыление, сжигание проволоки, сжигание порошка, электродуговое напыление проволоки и т.п. В качестве термического напыления предпочтительно осуществляют электродуговое напыление с использованием проволоки, поскольку было установлено, что термическое напыление обеспечивает наилучшее сцепление со стальной подложкой.

Как правило, при осуществлении электродугового напыления используют две металлических проволоки, имеющих такой же состав, как и исходный материал покрытия. Две проволоки заряжают электричеством с противоположной полярностью, подаваемым в дуговую пушку с установленной, регулируемой скоростью. При соприкосновении такой проволоки в месте контакта противоположные заряды проволоки обеспечивают выделение достаточного количества тепла, непрерывно расплавляющего концы проволоки. Для распыления уже расплавленного материала используют нагнетаемый воздух для осаждения его на поверхность подложки и формирования покрытия. Использование сжатого воздуха может быть единственным способом, известным специалистам в данной области техники. Например, в качестве нагнетаемого газа при осуществлении электродугового напыления проволоки может быть использован сжатый воздух или азот. Газообразный азот является предпочтительным нагнетаемым газом, поскольку было установлено, что он сводит к минимуму содержание оксида в сформированных слоях. Конкретный вид используемой проволоки может быть выбран в соответствии с материалом подложки и критериями эксплуатации сооружения. Согласно предпочтительному варианту при использовании стальной подложки и желании получить высокую прочность связывания для формировании связующего слоя используют сплав на основе никелевоалюминиевого сплава, такого как проволока из сплава Sulzer Metco 8400, диаметром 1,6 мм с химическим составом Ni 5Al.

Толщина связующего слоя может составлять приблизительно от сотой доли миллиметра (затяжное покрытие) до 0,2 мм или даже приблизительно до 1 мм. Предпочтительная толщина составляет 0,1 мм. Однако было установлено, что формирование слишком тонкого или толстого связующего слоя может негативно сказаться на рабочих характеристиках связующего слоя. Например, в том случае, если связующий слой является очень тонким, то при сильном повреждении следующих слоев под воздействием сил эрозии и износа связующий слой может свести к минимуму целесообразность последующих слоев. В том случае, если связующий слой является слишком толстым, он может ослабить последующие покрытия на подложке, тем самым делая ее более уязвимой для коррозии, эрозии и износа.

Как известно специалисту в данной области техники, связующий слой может быть сформирован с использованием термического напыления, такого как атмосферное плазменное напыление, сжигание проволоки, сжигание порошка, электродуговое напыление проволоки и т.п. В качестве термического напыления для формирования резистивного слоя предпочтительно применяют электродуговое напыление с использованием проволоки.

Согласно заданным характеристикам резистивный слой должен быть стоек к эрозии, коррозии и износу. Было установлено, что сплавы на основе никеля являются, например, более эффективными от коррозии. Сплавы на основе железа, например, напротив, являются более стойкими против износа и эрозии.

Согласно некоторым вариантам сплав на основе никеля может включать никель-хром. На сплав на основе никеля покрытие может быть нанесено способом термического напыления с использованием проволоки Sulzer для электродугового напыления/на основе никеля, такой как Sulzer Metco 8443, имеющей химический состав Ni 18Cr 6Al 2Mn, Sulzer Metco 8625, имеющей химический состав Ni 21 9Мо 4(Ta+Nb), Sulzer Metco 8276, имеющей химический состав, включающий сплав из С 276 Ni-Ni 16Cr 15,5Mo 3,8W 5,5Fe, и Sulzer Metco 8718, имеющей химический состав Ni 19Cr 19Fe 5 (Ta+Nb) 3Мо 1Ti.

Согласно другим вариантам сплав на основе железа может быть нанесен способом термического напыления с использованием проволоки Sulzer для электродугового напыления/на основе железа, такой как Sprasteel® 80, имеющей химический состав Ре 0,7Мn 0,80С 0,04Р 0,04S; Metcoloy® 2, имеющей химический состав Fe 13Cr 0,5Si 0,5Ni 0,5Mn 0,35C; Metcoloy® 5, имеющей химический состав Fe 18Cr 08,5Mn, 5Ni 1Si 0,15C; Metcoloy 4, имеющей химический состав Fe 17Cr 12Ni 2,5Mo, 1Si 0,08C; Sulzer Metco 8222. имеющей химический состав Fe 28Cr 5C 1Мn, и Sulzer Metco 8223. имеющей химический состав Fe 21Mo 2C 1B.

Состав резистивного слоя может быть подобран в соответствии с насыпным грузом, находящимся в контакте с подложкой и естественной, окружающей подложку средой, например океанической окружающей средой.

Согласно другому предпочтительному варианту, в соответствии с которым резистивный слой выбирают таким образом, чтобы свести к минимуму стойкость к эрозии и износу, сплав на основе железа формируют способом электродугового напыления с использованием проволоки, применяя проволоку на основе железа, Metcoloy 2, имеющую химический состав Fe 13Cr 0,5Si 0,5Ni 0,5Мn 0,35С, размером 1,6 мм.

Согласно некоторым вариантам выбор резистивного слоя может быть основан на знании специфического механизма химической 20 атаки. Условия износа и эрозии в таких вариантах уже известны, поэтому данные условия могут рассматриваться в качестве постоянной. Например, в условиях сильного износа и эрозии должен быть использован твердый сплав, такой как сплав на основе железа. Сплав на основе железа может включать нержавеющую сталь 316, также имеющую высокую стойкость к коррозии, вызванной воздействием серы, и стойкой к воздействию извести. Нержавеющая сталь 316 может оказаться не такой стойкой к коррозии, как другой сплав, однако она имеет отличную стойкость к износу и эрозии и поэтому подходит для использования в условиях сильного износа и эрозии.

Для каждого специфического набора условий, включающих износ, эрозию, коррозию и насыпной груз, может быть подобран конкретный состав резистивного слоя. Выбор конкретного состава резистивного слоя представляет собой процесс, находящийся в рамках компетенции рядового специалиста в данной области техники. Например, при использовании грузового судна для транспортировки угля из одного порта в другой и транспортировки извести на обратном пути резистивный слой выбирают таким образом, чтобы он был стойким к коррозии, вызываемой побочными продуктами как угля, так и извести, и предпочтительно включал композицию из нержавеющей стали 316. Выбор такого состава объясняется тем, что износ и эрозия считаются основными причинами разрушения. Однако другие композиции для резистивного слоя могут включать, но не ограничиваются ими, композиции с более высоким и низким содержанием хрома, более высоким и низким содержанием углерода, марганца и никеля.

Резистивный слой может иметь толщину, составляющую приблизительно от 0,1 до 2 мм, предпочтительно толщину, составляющую приблизительно от 0,5 до 2 мм, более предпочтительно толщину, составляющую приблизительно от 0,7 до 1,1 мм.

Герметизирующий слой необязательно формируют на резистивном слое. Герметизирующий слой может включать различные композиции, содержащие материалы, способные проникать в поры сформированного на нем покрытия. Герметизирующий слой предпочтительно включает герметик на основе уретана и/или герметик на основе эпоксидной смолы. Эпоксидная смола, например, может состоять из двух компонентов. Некоторые примеры герметиков включают герметики от Sulzer, такие как Metcoseal ALS, Metcoseal АР, Metcoseal EPS, Metcoseal ERS, Metcoseal SA, Metcoseal URS и Metcoseal 185.

Материал герметика может быть также выбран в расчете на определенный вид использования, например, он может варьироваться в зависимости от насыпного груза, который может находиться в контакте с подложками сооружения. Было установлено, что для использования на судне, транспортирующем угль и известь, адекватным является уретановый герметизирующий слой. Для других насыпных грузов, представляющих более серьезную коррозионную угрозу, таких как щелочи, необходимо использовать двухкомпонентную эпоксидную смолу.

Герметизирующий слой может быть сформирован путем нанесения композиции в виде конечного слоя, т.е. на резистивный слой. Герметизирующий слой может быть нанесен способами, известными в данной области техники. Например, герметизирующий слой может быть нанесен кистью, валиком, распылением или т.п. Герметизирующий слой предпочтительно наносят валиком, что занимает меньше времени, чем нанесение герметика кистью, и обеспечивает большую чистоту, чем распыление в отсеке. Кроме того, нанесение герметика кистью способствует соответствующему и равномерному нанесению герметика. Как известно специалисту в данной области техники, герметизирующий слой может быть сформирован до заданной нужной толщины на сновании информации об используемом герметике и условиях.

Согласно некоторым вариантам осуществления данного изобретения с целью сведения к минимуму продолжительности обработки и нерабочего периода устройства, например, контейнера способ формирования покрытий на подложках также может быть оптимизирован. Например, грузовое судно обычно имеет от четырех до семи отсеков. Каждый отсек имеет существенную площадь, часто превышающую приблизительно 1300 кв. метров. Поскольку сильнее всего подвержены коррозии, эрозии и износу пол и нижние части стенок сооружения, покрытия могут быть необязательно нанесены на подложки только на данных участках. Даже при таком ограниченном подходе может быть обработана очень большая площадь, составляющая приблизительно от 600 до 900 м2. С учетом размера подлежащей обработке площади обработка может быть осуществлена поэтапно. Иными словами, обработка может быть осуществлена на меньшей площади, затем на следующей площади и т.д., и постепенно завершена на всей площади.

Согласно одному из конкретных вариантов один или более судовых контейнеров могут быть использованы для размещения и транспортировки необходимого оборудования и материалов, необходимых для осуществления описанных здесь процессов. Для ускорения обработки такое оборудование может быть размещено в контейнере в порядке использования. Например, такое необходимое для работы оборудование, такое как генераторы и/или компрессоры, потребуются в последнюю очередь, поэтому их размещают в задней части контейнера или, необязательно, встраивают в сам контейнер. Использование судовых контейнеров облегчает выгрузку на палубу судна, а также их доставку в порт или размещение в отсеке, где должно быть нанесено покрытие. Размещение оборудования и материалов в контейнере в порядке использования сводит к минимуму время подготовки к работе. При использовании оптимально загруженных судовых контейнеров для нанесения покрытий обработка может быть начата в течение всего нескольких часов после прибытия контейнера в порт. Сравнительно компактный характер системы для нанесения покрытий также позволяет погрузить ее на грузовое судно, используя одно и то же оборудование для перемещения стандартных судовых контейнеров и для нанесения покрытий без необходимости для судна оставаться в доке.

Более того, использование механических средств, таких как, например, BUG-O автоматические приспособления, для управления технологическим оборудованием, т.е. пушками, такими как струйные пушки и распылители, является предпочтительным по сравнению с ручной струйной обработкой и распылением. Механическое управление может быть использовано для каждой пушки, способной распылять или подвергать струйной чистке достаточную площадь, с целью минимизации повторения действий и времени подготовки к работе. Согласно предпочтительному варианту размер площади должен быть как можно большим, чтобы ограничить количество перемещений технологического оборудования, при этом само перемещение не должно быть слишком затратным по времени из-за размеров оборудования и при использовании струйной очистки требований по очистке. Более предпочтительно размер участка для распыления в типичном грузовом помещении представляет собой прямоугольник размером около 9 м2.

Оптимальный предпочтительный общий способ нанесения системы покрытий включает завершение процесса нанесения каждого слоя в первом грузовом отсеке, а затем переход в следующий отсек. Например, струйную очистку начинают и заканчивают в первом отсеке, а затем переходят во второй отсек. Связующий слой полностью формируют после струйной чистки каждого отсека с последующим формированием резистивного слоя и, наконец, герметизирующего слоя. Осуществление более одного процесса одновременно в одном отсеке потенциально потребует больше усилий по предотвращению влияния одного процесса на другой процесс или загрязнения слоев.

Дальнейшему сокращению времени простоя судна во время нанесения многослойных защитных покрытий способствует применение установок с несколькими системами для одновременного нанесения покрытий, существенно сокращающих продолжительность нанесения. Работа в несколько смен дополнительно сокращает время простоя и позволяет обработать все судно (приблизительно до 4000 м2) приблизительно за 3-4 недели. Для сравнения, замена стального палубного настила требует гораздо больше времени (месяцы) и стоит существенно дороже.

Далее приведено подробное описание вариантов осуществления данного изобретения, которые проиллюстрированы на прилагаемых чертежах.

На Фиг.1 показано устройство 100, включающее несколько покрытий 102, адаптированных к специфическим условиям относительно стойкости к воздействию описанных выше различных видов или групп насыпного груза, факторов окружающей среды и использования. Система включает подложку 104, подвергнутую поверхностной обработке с целью удаления загрязнения и/или коррозии на ее поверхности. Кроме того, подготовка поверхности способствует адгезии связующего слоя, придавая шероховатость поверхности подложки.

Связующий слой 106 сформирован на подложке 104. Согласно данному варианту связующий слой 106 включает композицию Ni 5Al, которая, как известно, обеспечивает хорошее сцепление при осуществлении электродугового напыления с использованием проволоки. Связующий слой 106 также способен обеспечить дополнительную защиту от коррозии подложке 104. Например, дополнительная защита от коррозии требуется при сильном повреждении ударными силами наружных слоев покрытия (других слоев покрытия 102). Согласно данному варианту связующий слой 106 имеет толщину, составляющую около 0,1 мм.

Как показано на Фиг.1, резистивный слой 108 формируют на связующем слое 106. Резистивный слой 108 выбирают таким образом, чтобы обеспечить коррозионную стойкость. Данный слой также стоек к эрозии, износу и коррозии. Согласно данному варианту резистивный слой 108 включает нержавеющую сталь 316. Резистивный слой 108 имеет толщину, составляющую приблизительно от 0,7 до 1,1 мм.

Герметизирующий слой 110 сформирован на резистивном слое 108. Согласно данному варианту герметизирующий слой 110, который является последним слоем покрытия, наносят на поверхность резистивного слоя 108. Герметизирующий слой 110 состоит из герметика на основе уретана или двухкомпонентной эпоксидной смолы, наносимой по меньшей мере на влажную поверхность и впитываемой в поры резистивного слоя 108, тем самым сводя к минимуму проникновение коррозионных элементов в подложку 104. Герметизирующий слой 110 также обеспечивает получение более гладкой чистовой поверхности покрытий 102, тем самым относительно облегчая очистку и/или удаление накоплений остатка.

На Фиг.2 показан процесс 200 формирования покрытий на устройстве. Стадия 202 включает подготовку поверхности устройства, имеющего по меньшей мере одну подложку. Подложка представляет сбой стальной лист грузового отсека. Подготовка 202 поверхности подложки включает удаление имеющегося загрязнения и/или коррозии на поверхности подложки. Кроме того, подготовка поверхности способствует адгезии дополнительных слоев покрытия благодаря огрублению поверхности подложки.

Согласно данному варианту подготовка поверхности включает процесс очистки подложек устройства. На Фиг.3 проиллюстрирован технологический процесс стадии 202 подготовки поверхности. На Фиг.3 показан предпочтительный вариант процесса 300, согласно которому устанавливают автономный переносной тент, которому легко может быть придана нужная конфигурация. Соответственно на стадии 302 тент размещают над выбранным рабочим участком, т.е. подложкой, для осуществления процесса подготовки поверхности.

Согласно данному варианту процесс подготовки, включающий использование тента, также сводит к минимуму очистку, при этом тент может быть легко перенесен с участка на участок. Площадь тента составляет около 3 м2. После установки тента осуществляют стадию 304. На стадии 304 используют одну или несколько пушек для струйной очистки (не показано) с нагнетательной или всасывающей установкой для струйной очистки (не показано) в процессе подготовки. Один оператор может контролировать операцию струйной очистки, в то время как еще двое рабочих передвигают технологическое оборудование с участка на участок. Участки подложки подвергают струйной очистке, с небольшим перекрытием, с учетом поддонов по всему полу и нижних участков стен грузового отсека.

Вновь возвращаясь к схеме способа 200, представленного на Фиг.2, далее осуществляют стадию 204. Стадия 204 включает формирование связующего слоя, согласно данному варианту связующий слой состоит из основанного на никеле сплава. Дополнительные подробности стадии 204 представлены на Фиг.4 в виде схемы технологического процесса 400. При осуществлении данного варианта отсутствует необходимость в защитной структуре благодаря относительно тонкому слою и высокой эффективности нанесения. Однако защитная структура может быть использована при осуществлении других вариантов технологического процесса 400.

Стадия 402 включает уборку отходов струйной очистки на стадии 304. Согласно данному варианту формирование связующего слоя может быть осуществлено после того, как помещение, например грузовой отсек, будет подвергнуто струйной очистке на стадии 304 и очищено от отходов на стадии 402. На стадии 404 связующий слой формируют, распыляя связующий материал над предварительно обработанной подложкой, например огрубленной поверхностью стальной подложки. Согласно данному варианту оборудование для распыления представляет собой сильноточную электродуговую установку для напыления с использованием двойной проволоки и широким распылом, имеющую скорость осаждения более приблизительно 50 кг/час. Предпочтительно используют одну пушку, поскольку использование двух пушек, как правило, не сокращает время обработки транспортных средств с несколькими грузовыми отсеками, потому что струйная очистка ограничивает общую скорость процесса системы нанесения покрытий.

Показанная на Фиг.2 стадия 206 процесса 200 включает формирование резистивного слоя. Дополнительные подробности стадии 206 приведены на Фиг.5, представляющей схему технологического процесса 500. Резистивный слой, стойкий к износу, эрозии и коррозии, формируют, распыляя такой слой над связующим слоем. Использование защитного тента является предпочтительным с целью предотвращения загрязнения соседних участков в результате чрезмерного распыления и минимизации удаления избытка распыленного материала при напылении резистивного слоя. Таким образом, на стадии 502 автономный переносной тент размещают над по меньшей мере частью обрабатываемой подложки. Безусловно, согласно другим вариантам напыление может быть осуществлено без использования защитного тента. На стадии 504 резистивный слой формируют при помощи сильноточной электродуговой установки с использованием двойной проволоки. Электродуговая установка, используемая для напыления верхнего слоя покрытия, может быть такой же, как и установка, используемая для напыления связующего слоя. Безусловно, могут быть использованы две или более пушек в зависимости от требуемой толщины покрытия. Как и при нанесении связующего слоя, требуется всего лишь минимальное перекрытие, составляющее менее приблизительно 75 мм. Кроме того, на участках, на которых покрытие может заканчиваться на плоской поверхности, край слоя покрытия может быть заострен, для того чтобы избежать наличия твердого края во всех покрытиях.

Стадия 208 схемы технологического процесса 200, представленной на Фиг.2, включает нанесение герметизирующего слоя. Герметизирующий слой наносят вручную с использованием обычной установки для окрашивания с валиком, прикрепленным к удлиняющему стержню, с целью облегчения процесса одновременного нанесения покрытий на большие участки отсека, при этом сводя к минимуму необходимость перемещения персонала и оборудования во время нанесения покрытий. Длина обычного удлиняющего стержня составляет приблизительно от 1,5 до 2 м, хотя могут быть использованы и более длинные или короткие стрежни.

ПРИМЕР

Стадия 1 (подготовка поверхности)

В данном примере в качестве подложки используют лист из стали A36. Такой лист из стали A36 имеет низкую стоимость, при этом низкоуглеродистая сталь доступна в виде больших листов. Стальную плиту размером приблизительно 76,2 на 76,2 см вырезают из стального листа. Такой сорт стали выбирают потому, что он имеет свойства, подобные свойствам стальных листов, используемых в грузовых отсеках океанских судов. Используют средство для струйной чистки от Sulzer Metcolite®, размер частиц которого составляет 20 грит, содержащий оксид алюминия. При помощи струйной пушки средство для струйной очистки наносят на подложку, удаляя загрязнение и способствуя адгезии следующего слоя.

Стадия 2 (связующий слой)

Связующий слой формируют, используя усовершенствованную систему электродугового термического напыления с использованием проволоки Sulzer Metco SmartArc™. Система термического напыления также включает пульт управления SmartArc™. PPC и источник питания 350RU также от Sulzer Metco. На пушку насаживают небольшой наконечник для распыления воздуха и используют в данном процессе способом, известным рядовому специалисту в данной области техники.

Рабочие параметры включают использование воздуха при первичном давлении, составляющим около 35 фунтов на кв.дюйм, и источника питания силой около 200 ампер и напряжением около 27 вольт. Напыление представляет собой электродуговое напыление с использованием проволоки на основе никеля Sulzer Metco 8400. Проволока для электродугового напыления на основе никеля Sulzer Metco имеет химический состав Ni 5Al, размер около 1,6 мм (калибр 14) и морфологию легированной проволоки.

На подложку вручную наносят покрытие на расстоянии от поверхности приблизительно 12,7 см за 3 прохода. Толщины, составляющей около 0,1 мм, достигают при скорости осаждения, составляющей около 38,1 микронов/проход.

Стадия 3 (резистивный слой)

Резистивный слой формируют, используя такое же оборудование, как и на стадии 2. Однако на данной стадии применяют электродуговое напыление с использованием проволоки на основе железа. Более конкретно применяют электродуговое напыление с использованием проволоки на основе железа Sulzer Metcoloy 2. Проволока для электродугового напыления на основе железа Sulzer Metcoloy® 2 имеет химический состав Fe 13Cr 0,5Si 0,5Ni 0,5Mn 0,35С, размер около 1,6 мм (калибр 14) и морфологию легированной проволоки.

На подложку с уже сформированным на ней связующим слоем вручную наносят покрытие на расстоянии от поверхности приблизительно 12,7 см за 30 проходов. Толщины, составляющей около 0,3 мм, достигают при скорости осаждения, составляющей около 38,1 микронов/проход.

На Фиг.6А представлен вид сверху устройства 600, описанного в примере 1 и в дальнейшем подвергнутого описанному здесь испытанию на напряжение. Испытанию подвергают устройство из примера 1, имеющего сформированные на нем защитные покрытия. Восьмитонный ковш сбрасывают на подложку с высоты около 5 футов на ударную зону 602. После сбрасывания осуществляют соскабливание, закрывая ковш на подложке в зоне соскабливания 604. Два вида действий осуществляют с целью имитации двух видов действующих сил, обычно повреждающих грузовые отсеки во время погрузочно-разгрузочных операций.

На Фиг.6В представлен микрофотоснимок вида сбоку в разрезе вдоль линии А-А' устройства, представленного на Фиг.6А. При сбрасывании восьмитонного ковша на ударную зону 602 возникает ударная сила около 200000 фунтов на кв. дюйм, тем самым нанося глубокое повреждение в ударной зоне 602. Как видно на снимке, несмотря на огромную силу, приложенную к подложке 606, ее изгибание, отделения или отслоения связующего слоя 608 на подложку 606 либо отделения или отслоения резистивного слоя 610 на связующий слой 608 не наблюдается. Соответственно покрытия выдерживают удар восьмитонного ковша, несмотря на воздействие на подложку 606 силой, составляющей около 200000 фунтов на кв. дюйм, без нарушения целостности системы покрытий.

На Фиг.6С представлен микрофотоснимок вида в разрезе вдоль линии В-В' устройства, представленного на Фиг.6А. Линия В-В проходит в зоне перехода между участком, где подложка 606 не была подвергнута удару, и ударной зоной 602, где на подложку был сброшен ковш. В данном случае резистивный слой 610 имеет несколько участков 612 с небольшими повреждениями, например, растрескиванием и вытягиванием материала. Однако отделения или отслоения связующего слоя 608 на подложку 606 либо отделения или отслоения резистивного слоя 610 на связующий слой 608 не наблюдается.

На Фиг.6D представлен микрофотоснимок вида сбоку в разрезе вдоль линии С-С' устройства, представленного на Фиг.6А, иллюстрирующего поперечный разрез зоны соскабливания 604, где восьмитонным ковшом сначала осуществляют соскабливание, а затем закрывают его на поверхности устройства. Как связующий слой 608, так и резистивный слой 610 остаются неповрежденными. Отделения или отслоения связующего слоя 608 на подложку 606 либо отделения или отслоения резистивного слоя 610 на связующий слой 608 не происходит. Более светлые участки 614 представляют собой материал, соскобленный с режущей пластины восьмитонного ковша, изготовленного из мягкой стали, и растертый по поверхности резистивного слоя 610. Соскобленные участки также обозначены на Фиг.6А в виде светящихся полос.

В итоге, как показано на Фиг.6А-6D, в ударной зоне 602 не происходит отделения или отслоения связующего слоя 608 на подложку 606 либо отделения или отслоения резистивного слоя 610 на связующий слой 608. В ударной зоне 602 происходит некоторое удаление резистивного слоя 610. В зоне соскабливания 604 не происходит отделения или отслоения связующего слоя 608 на подложку 606 либо отделения или отслоения резистивного слоя 610 на связующий слой 608.

Для специалистов в данной области техники очевидно, что настоящее изобретение может быть подвергнуто различным модификациям и изменениям без нарушения его сущности или объема. Таким образом, предполагается, что настоящее изобретение включает все его модификации и изменения при условии, что они подпадают под объем прилагаемой формы изобретения и ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| МЕХАНИЧЕСКИ ЛЕГИРОВАННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2018 |

|

RU2774991C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764252C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2018 |

|

RU2744008C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 450С) | 2022 |

|

RU2787192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКЕ (ВАРИАНТЫ) | 1995 |

|

RU2134313C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

Группа изобретений относится к подложке с многослойным покрытием, расположенной в транспортном средстве или на нем, способной выдерживать воздействие различных видов или групп насыпного груза. Многослойное защитное покрытие содержит связующий слой, сформированный на первой поверхности подложки, сцепляющийся с ней и имеющий поверхность, обращенную к подложке, и поверхность, не обращенную к подложке, резистивный слой, выполненный из материала, устойчивого к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, сформированный на не обращенной к подложке поверхности связующего слоя и имеющий связующую поверхность и не связующую поверхность, и герметизирующий слой, сформированный на не связующей поверхности резистивного слоя. Технический результат заключается в повышении защиты от коррозии, эрозии, ударного воздействия и износа подложки. 3 н. и 18 з.п. ф-лы, 1 пр., 6 ил.

1. Многослойное защитное покрытие для подложки, расположенной в или на транспортном средстве, содержащее связующий слой, сформированный на первой поверхности подложки и сцепляющийся с ней и имеющий поверхность, обращенную к подложке, и поверхность, не обращенную к подложке, резистивный слой, выполненный из материала, устойчивого к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, сформированный на не обращенной к подложке поверхности связующего слоя и имеющий связующую поверхность и несвязующую поверхность, и герметизирующий слой, сформированный на несвязующей поверхности резистивного слоя.

2. Покрытие по п.1, в котором транспортное средство представляет по меньшей мере одно из следующего: корабль, летательный аппарат, космический аппарат, железнодорожное транспортное средство и наземное транспортное средство.

3. Покрытие по п.1, в котором связующий слой содержит по меньшей мере один из металла и металлического сплава, резистивный слой содержит по меньшей мере один из металла и металлического сплава, и герметизирующий слой содержит по меньшей мере один из герметика на основе уретана и эпоксидной смолы.

4. Покрытие по п.1, в котором герметизирующий слой содержит по меньшей мере один из герметика на основе уретана и эпоксидной смолы.

5. Покрытие по п.1, в котором герметизирующий слой герметизирует поры резистивного слоя.

6. Покрытие по п.1, в котором резистивный слой содержит по меньшей мере один из сплава на основе никеля и сплава на основе железа.

7. Покрытие по п.1, в котором сплав на основе железа имеет следующий состав: Fe 13Cr 0,5Si 0,5Ni 0,5Mn 0,35C.

8. Покрытие по п.1, в котором резистивный слой имеет толщину, составляющую приблизительно от 0,1 мм до 2 мм, предпочтительно приблизительно от 0,5 мм до 2 мм, более предпочтительно приблизительно от 0,7 мм до 1,1 мм.

9. Покрытие по п.1, в котором связующий слой содержит сплав на основе никеля.

10. Покрытие по п.9, в котором сплав на основе никеля имеет состав, выбранный из группы, включающей состав Ni 5A1, состав Ni 20A1, состав Ni 20A1 20Fe 4Ce и их сочетания.

11. Покрытие по п.1, в котором связующий слой имеет толщину приблизительно от 0,02 мм до 0,3 мм.

12. Покрытие по п.1, в котором подложка представляет лист для грузового отсека океанского судна.

13. Покрытие по п.1, в котором резистивный слой имеет следующий состав: Ni 16Mo 15,5Cr 5Fe 3,7W.

14. Подложка, расположенная в или на транспортном средстве и имеющая многослойное защитное покрытие, стойкое к воздействию ударных сил и коррозии и содержащее связующий слой, сцепляющийся с подложкой и сформированный на первой стороне подложки, с которой было удалено загрязнение, резистивный слой, сформированный непосредственно на связующем слое и устойчивый к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, и герметизирующий слой, сформированный непосредственно на резистивном слое и предназначенный для герметизации пор резистивного слоя.

15. Подложка по п.14, в которой резистивный слой содержит по меньшей мере один из сплава на основе никеля и сплава на основе железа.

16. Подложка по п.14, в которой резистивный слой имеет следующий состав: Ni 16Mo 15,5Cr 5Fe 3,7W.

17. Способ формирования многослойного защитного покрытия на подложке, расположенной в или на транспортном средстве, содержащий следующие стадии: подготовка первой поверхности подложки посредством удаления с нее корродированного поверхностного материала и придание ей шероховатости, формирование связующего слоя на первой поверхности подложки, формирование на связующем слое резистивного слоя, устойчивого к воздействию ударных сил и коррозии, вызываемой коррозионной средой вблизи подложки, и содержащего по меньшей мере один из сплава на основе железа и сплава на основе никеля, формирование на резистивном слое герметизирующего слоя, проникающего в поры резистивного слоя.

18. Способ по п.17, в котором подложка представляет стальной лист грузового отсека транспортного средства.

19. Способ по п.18, в котором транспортное средство представляет по меньшей мере одно из следующего: корабль, летательный аппарат, космический аппарат, железнодорожное транспортное средство и наземное транспортное средство.

20. Способ по п.17, в котором формирование резистивного слоя осуществляют нанесением покрытия термическим напылением.

21. Способ по п.20, в котором наносимое термическим напылением покрытие формируют с использованием системы для электродугового напыления с применением проволоки, а резистивный слой содержит по меньшей мере один из сплава на основе никеля и сплава на основе железа.

| US 5985454 A, 16.11.1999 | |||

| US 4230749 A, 28.10.1980 | |||

| US 5472783 A, 05.12.1995 | |||

| US 6165600 A, 26.12.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ПОДЛОЖКЕ ИЗ СПЕЦИАЛЬНОГО СПЛАВА ЗАЩИТНОГО ПОКРЫТИЯ, ОБРАЗУЮЩЕГО ТЕПЛОВОЙ БАРЬЕР, СО СВЯЗУЮЩИМ ПОДСЛОЕМ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2287609C2 |

Авторы

Даты

2013-01-10—Публикация

2008-04-15—Подача