9)

X

00

111

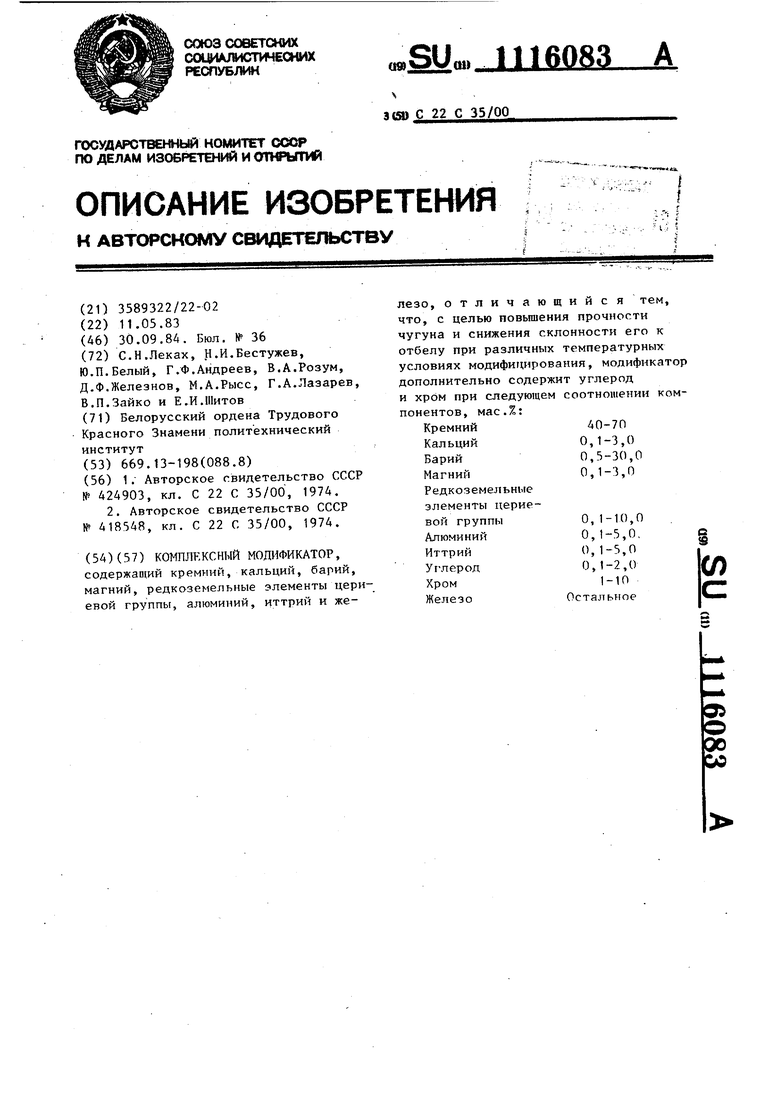

Изобретение относится к литейному производству, а именно к составам комплексных модификаторов, применяемых при производстве ответственных отливок из серого и высокопрочного чугуна, и может быть использовано при массовом производстве машиностроительных отливок.

Известна лигатура для стали и сплавов, содержащая, %: бор 2-20; углерод ,3; кремний 6-40; барий 0,2-2; РЗМ 5-35; алюминий 0,2-8; хром 5-20; железо 1-12; никель остальное СОНедостатком данной лигатуры является то, что в ее состав не входят элементы, активно воздействующие на металлическую матрицу (РЗМ, элементы перпитизаторы).

Наиболее близкой к предложенной по технической сущности и достигаемому результату является лигатура для сталей и сплавов, содержащая, вес. %: кремний 30-50;. кальций 0,530; барий 0,5-30; магний 0,1-6; РЗМ 30-60; алюминий 0,5-15; стронций 0,1-15; иттрий 3-15; железо остальное f2l.

Лигатура иметёт следуюп е недостатки: пониженная прочность чугуна вследствие образования окисных пленок, что связано с повышенным одержанием магния и -алюминия в модификаторе; низкая стабильность процесса модифицирования (высокая чувствительность жидкого расплава к температуре модифицирования ввиду повьшенного содержания кальщ я, высокая чувствительность к величине добавки вследствие повьшенного содержания РЗМ) отрицательно сказывается на управлении характером эвтектической кристаллизации и получения структуры чугуна без отбела; повышенный расход редкоземельных дефицитных металлов для обработки чугуна.

Целью изобретения является повьппение. прочности чугуна и снижение склонйости его к отбелу при различных температурных условиях модифицирования .

Для достижения указанной цели в составе комплексного модификатора, содержащем кремний, кальций, барий, 14агний, РЗМ цериевой группы, алюминий, иттрий, железо, модификатор дополнительно содержит углерод и

160831

хром при еле; -ующем соотношении компонентов, мае. %:

40-70

Кремний 0,1-3,0

Кальций 0,5-30,0

Барий 0,1-3,0

Магний

РЗМ иериевой

0,1-10,0

группы 0,1-5,0

Алюминий 0,1-5,0

Иттрий 0,1-2,0

Углерод

1-10

Хром

Остальное

Железо Пределы содержания ингредиентов (установлено экспериментально) выбраны исходя из следующего.

Кремний является сильнейшим графитизатором железо-углеродистых сплаво При его содержании в комплексном модификаторе в пределах 40-70% обеспечивается оптимальная графитизирующая обработка расплава чугуна (40%) и удовлетворительная растворимость модификатора в широком температурном интервале (70%) .

Кальций является сильным раскислителсм, оказывает благоприятное влияние на форму и распределение неметаллических включений (более 0,1%). Вместе с тем, повьш1енное содержание его в лигатуре (более 3,0%) приводит к большой чувствительности эффекта модифицирования от температуры обрабатываемого расплава (ошлаковывание лигатуры при повышенном содержании кальция).

Барий-активный ферритизатор и графитизатор железо-углеродистых сплавов, измельчает включения графита и повьпиает дисперсность металлической матрицы в целом. Нижнее содержание бария (0,5%) установлено исходя из необходимости достижения достаточного эффекта модифицирования (устранение в структуре чугуна свободного цементита), верхний предел (30%) содержания - исходя из необходимости подавления его сильного ферритизирующего воздействия на металлическую матрицу. Отличительной способностью бария в указанных пределах является увеличение живучести процесса модифицирования .

Ма1;ний оказывает активное рафинирующее воздействие на расплав чугуна (более 0,1%). Остаточное содержание магния измельчает металлическую матрицу и улучшает форму графитных вклю311

чений. Пределы содержания его 0,1-3% выбраны исхо;.я из необходимости обеспечения достаточной степени рафинирования расплава (с учетом суммарного рафинирующего воздействия всех компонентов модификатора) при достаточной технологичности ввода модификатора - отсутствие дымовьщеления к пирроэфф.екта (более 3,0%).

Известно положительное влияние РЗМ цериевой группы и иттрия на весь комплекс механических свойств чугуна Они оказывают существенное рафинирующее влияние на расплав чугуна. Остаточное содержание этих элементов способствует перлитизации металлической матрицы, улучшению формы и характера распределения графита. Как следствие, значительно увеличиваются Прочностные свойства и твердость чугуна при одновременном повышении пластических характеристик сплава Г Пределы содержания РЗМ (0,1-10%) и иттрия (0,1-5,0%) обеспечивают достаточный эффект модифицирования, снижают чувствительность процесса к величине добавки комплексного модификатора при одновременном соблюдении принципа экономичности технологической операции. Быше указанных пределов прирост эффективности обра ботки невелик.

, Алюминий - один из наиболее сильных и одновременно дешевых элементов раскислителей, существенно снижающих склонность чугуна к отбелу (более 0,1%). Ограничение его содержания в предлагаемом комплексном модификаторе 5% позволяет гарантированно избежать появление окисных плен и подкорковой пористости в чугунных отливках при всех возможных величинах добавок.

Дополнительный ввод углерода (0,1-2,0%) улучшает условия растворимости лигатуры в железоуглеродистых сплавах, особенно при низких температурах. В присутствии углерода наблвддается измельчение эвтектическоГо зерна чугуна по-видимому за счет образования включений карбида кремния.

Хром - сильный карбидообразующий и карбидостабилизирующий элемент. Выбранные пределы его содержания (1-10%) обеспечивают стабилизацию эвтектоидного цемента, т.е. перлитизируют металлическую матрицу чугуна.

34

как следствие, повьшаютсн прочность и твердость сплава без существенной опасности появления структурно-свободного цементита при всех возможных

технологических добавках модификатора.

Таким образом, компоненты комплексного модификатора оказывают активное рафинирующее, графитизирующее воздействие на чугун, повышают его прочность при одновременном снижении склонности к отбелу. При этом повышается стабильность процесса модифицирования при применении предлагаемого модификатора по сравнению с известными при существенных (наблюдаемысх на практике) колебаниях температуры обработки и величин добавок.

Модификатор получали в руднотермической печи мощностью 10 МВА углетермическим процессом путем проплавления углеродистого восстановителя (кокса), кварцита, стальной стружки,

кварцитобарита (баритовой руды), концентрата оксидов РЗМ, натрия, магнезита и добавок углеродистого феррохрома. Модификатор из плавильной печи выпускали в ковш, футерованный

графитизированной плиткой. После

разливки слитки модификатора измельчали до фракции-менее 10 мм.

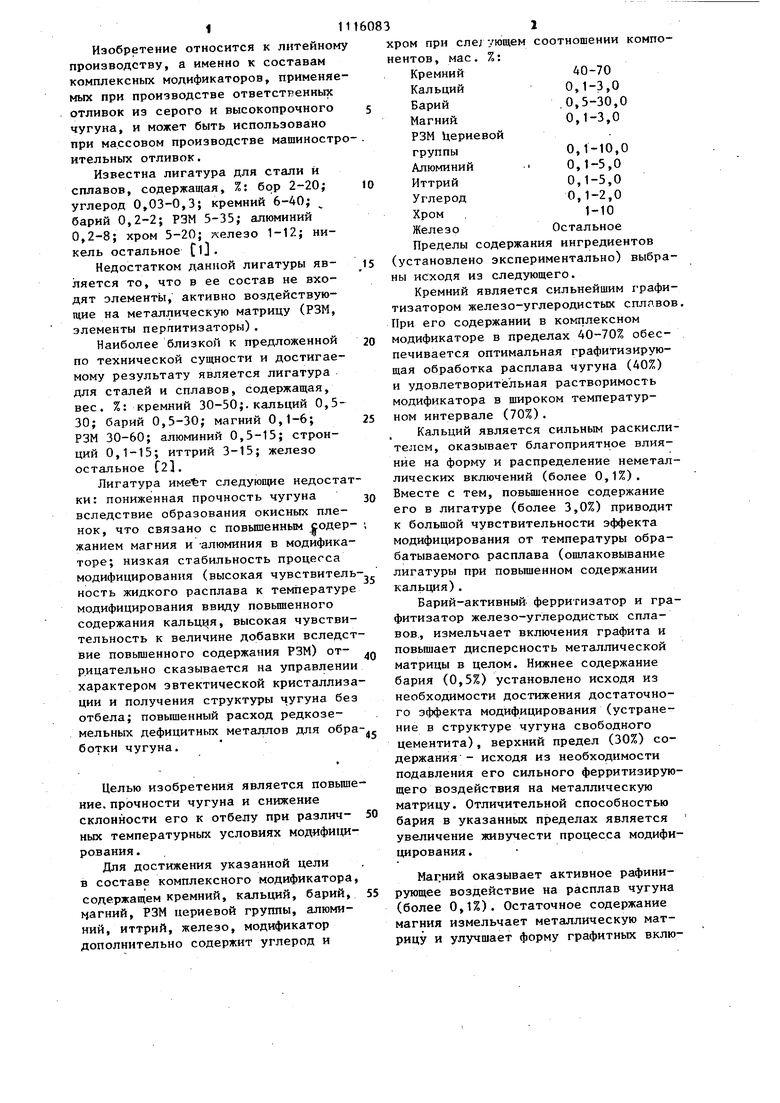

Пример. Для проведения сравнительных- испытаний известной лигатуры и предлагаемого комплексного модификатора бьт направлен исходный чугун, состава, %: углерод 3,2; кремний 2,4; марганец 0,6.

Испытуемые составы модификаторов

представлены в табл.1.

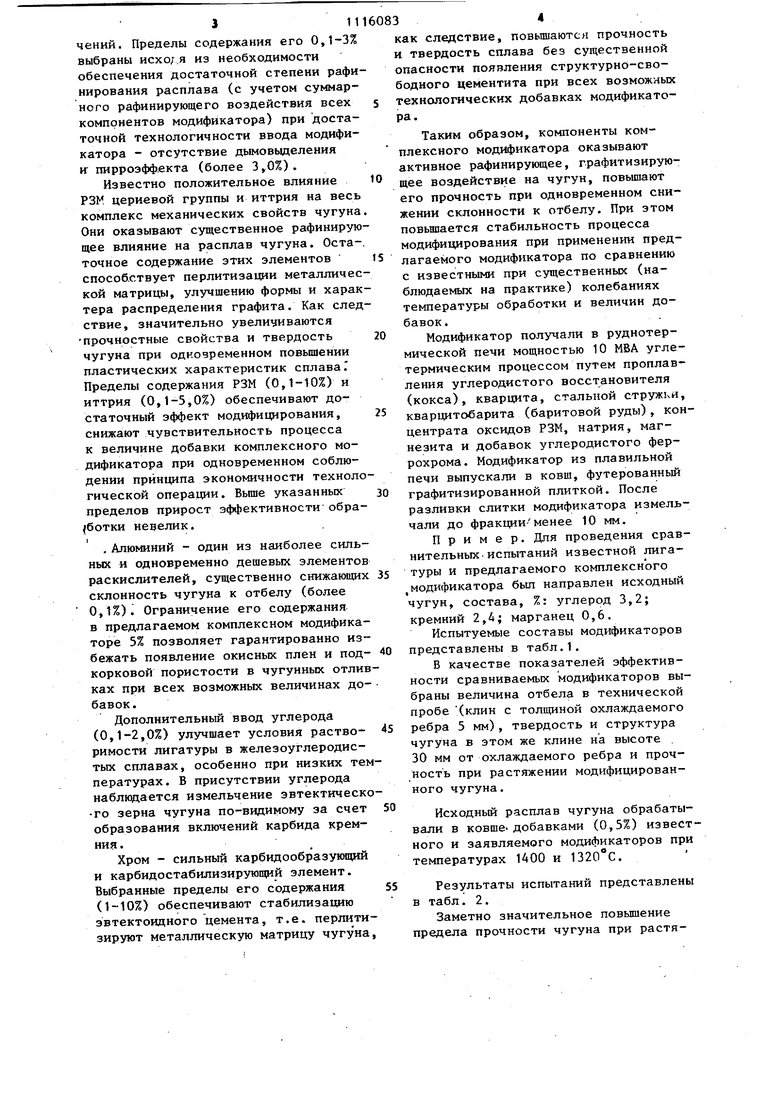

В качестве показателей эффективности сравниваемых модификаторов выбраны величина отбела в технической пробе (клин с толщиной охлаждаемого

ребра 5 мм), твердость и структура чугуна в этом же клине на высоте 30 мм от охлаждаемого ребра и прочность при растяжении модифицированного чугуна.

Исходный расплав чугуна обрабатывали в ковше, добавками (0,5%) известного и заявляемого модификаторов при температурах 1400 и .

Результаты испытаний представлены в табл. 2.

Заметно значительное повышение предела прочности чугуна при растя51116083

жекии в случае применения предлагав- ванных температурах. Уменьшился расмого модификатора. Это явилось след- ход РЗМ.

ствием меньшего содержания феррити- Годовой экономический эффект от зирующих элементов в составе послед- использования предложенного модификанего. Повысилась стабильность процес- 5 тора составит 24,4 руб.на 1 т годноса модифицирования при всех исследо- го литья,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1982 |

|

SU1081230A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Половинчатый чугун | 1990 |

|

SU1746888A3 |

| Модификатор для чугуна | 1982 |

|

SU1036783A1 |

Средний 40 15 15 3

Нижний 40

0,1 0,5 0,1 0,1 0,10,11,5 15 1,5 5,0 2,52,5Средний 55

3,0 30 3,0 10 5,05,0Верхний 70

0,1 0,5 0,1 10,05,0 0,1 3,0 15,0 3,0 0,1 0,1 5,0 То же1400

12

Средний1320

5 1,5

То же1400

45 8,098

ОстальноеТо же

0,05 0,05 ,4 1,3 - Таблица 2

350 202

212 210 220 196

232

212

2S1 204

236

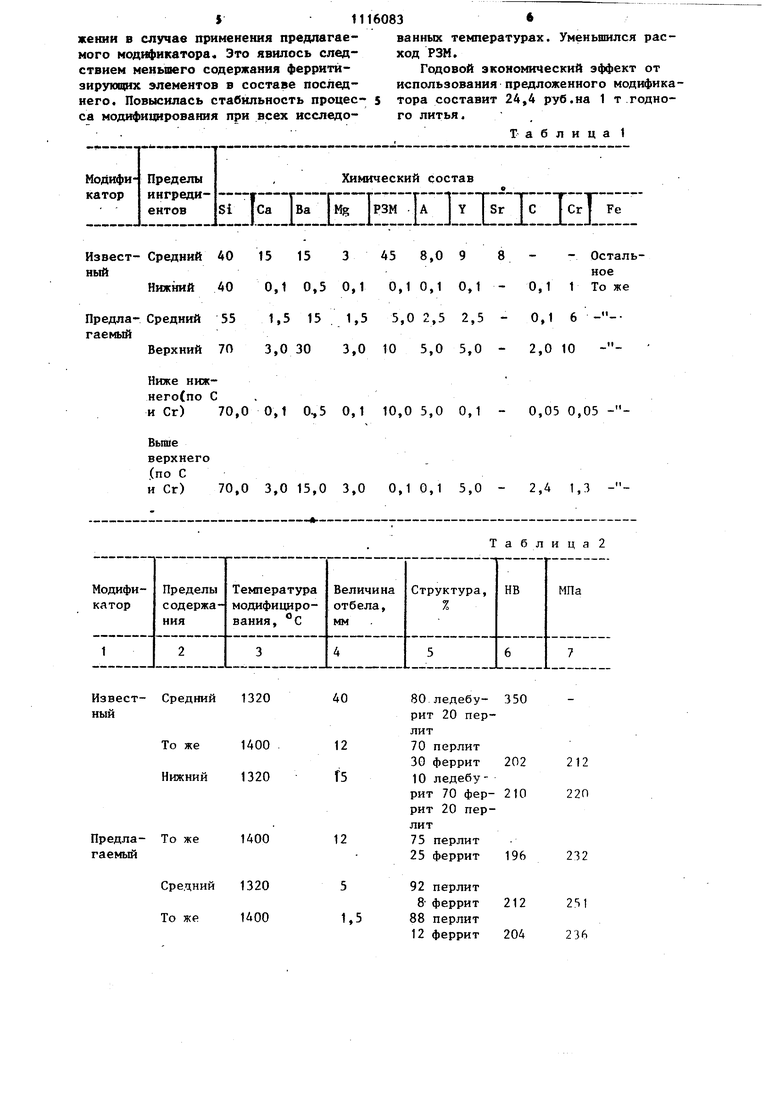

Верхний 1320

То же 1400

Ниже нижнего 1320

То же 1400

Выше

верхнего 1320.

То же 1400

Примечание: указаны средние значения 5 испытаний.

Продолжение таблицы 2

95 перлит

,5

230

215

5 феррит

90 перлит 2,0 242 210

10 феррит 215

15 ледебу- 249

0 16 рит 85 перлит

10 ледеб.урит 90 пер213лит 240

10 ледебурит 90 пер225лит 250

8 ледебурит 92 пер230лит 240

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛИГАТУРА ДЛЯ СТАЛИ И СПЛАВОВ | 1972 |

|

SU424903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU418548A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-11—Подача