Изобретение относится к оборудованию для смешивания и гомогонизации сыпучих, жидких, газообразных компонентов и может быть использовано в различных областях человеческой деятельности: пищевой, химической промышленности, строительстве, сельскохозяйственном машиностроении. Конкретно, предлагается конструкция реактора для химической активации углеродного материала, которая отличается простотой, возможностью масштабирования, позволяет повысить безопасность и производительность, а также получать активированный углеродный материал с высокой удельной поверхностью.

Известна установка для активации углеродосодержащего материала (Патент РФ № 2182112), содержащая корпус с огнеупорной изоляцией, цилиндрическую реторту (реактор) с перемешивающим устройством, расположенную внутри него, нагревательные элементы, выполненные в виде газовых горелок, устройства для загрузки и выгрузки, а также патрубки для ввода газообразных реагентов; ось газовых горелок смещена относительно оси реторты на величину 0,9-1,2 радиуса последней, а камера печи снабжена патрубком для отвода нагревающих газов.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода газообразных реагентов, причем, конфигурация патрубков обеспечивает закручивание и равномерное распределение газового потока.

Недостатками указанной установки является то, что она непригодна для проведения химической активации углеродных материалов гидроксидом калия.

Известен смеситель (Патент РФ № 2008082), содержащий корпус с загрузочным и разгрузочным патрубками и расположенный внутри корпуса смешивающий рабочий орган, выполненный в виде концентрично установленных на приводном валу наружной и внутренней шнековых лент с противоположным направлением навивки. При этом перемешивающий орган снабжен желобами, установленными диаметрально противоположно относительно вала, выпуклостью в направлении корпуса и связанными одним концом с валом, а другим с нерабочей поверхностью наружной шнековой ленты, на которой в месте крепления желобов выполнены сообщающиеся с ними отверстия.

Общими существенными признаками известного и заявляемого технического решения являются наличие шнековых винтовых лент для перемешивания и перемещения обрабатываемого материала.

К недостаткам данного смесителя можно отнести сложность конструкции и не высокое качество смешивания.

Известна вращающаяся цилиндрическая печь для обжига сыпучего материала (А.С. № 1322051), содержащая теплообменные устройства и винтовую вставку, размещенные в рабочем пространстве печи, и снабженная винтообразным кольцом и кронштейнами, плоскость которых направлена вдоль образующей печи, причем с одной стороны кронштейна закреплена винтовая вставка, а с другой - винтообразное кольцо, причем винтообразное кольцо закреплено под углом к радиальному направлению печи и винтовая вставка закреплена перед теплообменными устройствами, считая по ходу движения газов.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и винтовой вставки.

Недостатком известной вращающейся печи является сложность транспортировки сыпучего материала, неравномерность и недостаточная интенсивность теплообмена, ограниченные технологические возможности.

Известна вращающаяся печь для обжига цемента - цементной сырьевой массы (А.С. № 99166), содержащая вращающийся наклонный цилиндрический барабан печи, с закрепленными на ее внутренней поверхности параллельными лопастями для переваливания цементной сырьевой массы.

Общими существенными признаками известного и заявляемого технического решения являются наличие наклонного вращающегося корпуса и лопастей для перемещения обрабатываемого материала.

Недостатком известной вращающейся печи является недостаточная интенсивность теплообмена и невозможность проведения химической активации углеродных материалов гидроксидом калия, разрушающего футуровку печи.

Известна печь для обжига цемента (Патент РФ № 2421671), содержащая привод вращения, вращающийся цилиндрический барабан печи, смонтированный горизонтально и собранный из одинаковых по площади равносторонних треугольников, причем внутри барабана печи смонтирована неподвижно пружина, снабженная устройством для изменения шага витков путем ее растяжения или сжатия.

Общими существенными признаками известного и заявляемого технического решения являются наличие цилиндрического вращающегося обогреваемого корпуса и устройства с витками для перемещения обрабатываемого материала.

Недостатком известного устройства является недостаточная производительность, ограниченные технологические возможности и общая сложность конструкции.

Наиболее близким к заявляемому изобретению является установка и способ получения пористого углерода с иерархической структурой пор, описанный в работе (Zhoujun Zheng, Qiuming Gao. Hierarchical porous carbons prepared by an easy one-step carbonization and activation of phenol-formaldehyde resins with high performance for supercapacitors // Journal of Power Sources 2011. Vol.196. P. 1615-1619.). Способ включает одновременную карбонизацию и активацию фенолформальдегидной смолы в присутствии гидроксида калия. Для осуществления способа-прототипа фенолформальдегидную смолу смешивали с гидроксидом калия в массовом соотношении 1:5 и нагревали до температуры 750°С, при которой происходила карбонизация и активация. Активацию проводили в горизонтальном трубчатом реакторе при непрерывном протоке инертного газа (азота).

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого цилиндрического реактора, патрубков для ввода и вывода газообразных продуктов, использование в качестве исходного вещества для активации углеродного вещества, содержащего фенолформальдегидную смолу, и применение гидроксида калия в качестве активирующего реагента, а также, совмещение стадий карбонизации и активации.

Недостатком такого способа является непригодность для масштабирования от лабораторных образцов до промышленного производства и низкий выход активированного материала.

В основу заявляемого технического решения положена задача, путем изменения конфигурации реактора, устранить недостатки реактора-прототипа.

Указанная задача достигается тем, что реактор для синтеза активированного углеродного материала, состоящий из крышки с газовым шлюзом, патрубком ввода инертного газа, патрубком ввода водяного пара, патрубком выхода газообразных продуктов реакции и цилиндрического корпуса, имеющего возможность осевого вращения и наклона, внутри корпуса имеются винтовые продольные витки с установленными на них поперечными лопастями, а патрубки подачи инертного газа и водяного пара выполнены перфорированными.

Корпус реактора установлен в печь для равномерного нагрева реакционной зоны.

Корпус реактора имеет возможность изменять угол наклона в диапазоне 0-35°, который был определен экспериментально для обрабатываемых материалов исходя из их физико-механических характеристик (плотности, коэффициентов внутреннего и внешнего трения, формы частиц).

Внутри корпуса имеются винтовые продольные витки, которые расположены от задней стенки реактора на 2/3 его длины, причем высота витков от стенки к краю реактора плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора.

На витках расположены поперечные лопатки по высоте и толщине равные витку, с шагом равным ширине двух витков.

Наклон корпуса реактора, его вращение и наличие витков обеспечивают:

- смешивание и перетекание тонкодисперсной сыпучей реакционной массы, а также максимально возможную поверхность контакта с паровоздушной средой;

- закрутка витков обеспечивает перемешивание и реактивное перемещение тонкодисперсной сыпучей реакционной массы от задней стенки реактора по направлению к крышке (по принципу шнекового питателя или смесителя);

- поперечные лопатки, расположенные на витках, обеспечивают интенсивный захват и перемещение хорошо текучих тонкодисперсных или жидких реакционных материалов от задней стенки реактора по направлению к крышке (по принципу шнекового питателя или смесителя);

- изменение высоты витка обеспечивает уменьшение осевой составляющей движения реакционной массы при увеличении радиальной, тем самым, увеличивая эффективную площадь контакта, обрабатываемого материала и стабилизирующее его положение, в начале и конце синтеза, преимущественно в верхней части реактора, что удобно для загрузки исходных компонентов и выгрузки готового активированного материала.

Водяной пар в реактор подается через патрубок, расположенный на оси вращения, который внутри реактора выполнен перфорированным, длиной 2/3 от длины цилиндрического корпуса, причем патрубок подачи инертного газа расположен ниже патрубка подвода водяного пара.

Расстояние между патрубками подвода инертного газа и водяного пара составляет 1/4 от диаметра реактора и обеспечивает равномерное образование, циркуляцию и смешивание паровоздушной среды с газообразными продуктами протекающих химических реакций, и контактирование с активируемым углеродным материалом.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта критерию «новизна».

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве серии реакторов для химической активации углеродных материалов с получением технического результата, заключающегося в упрощении конструкции, повышении ее надежности, безопасности и качестве получаемого продукта, что позволяет сделать вывод о соответствии заявляемого объекта критерию «промышленная применимость».

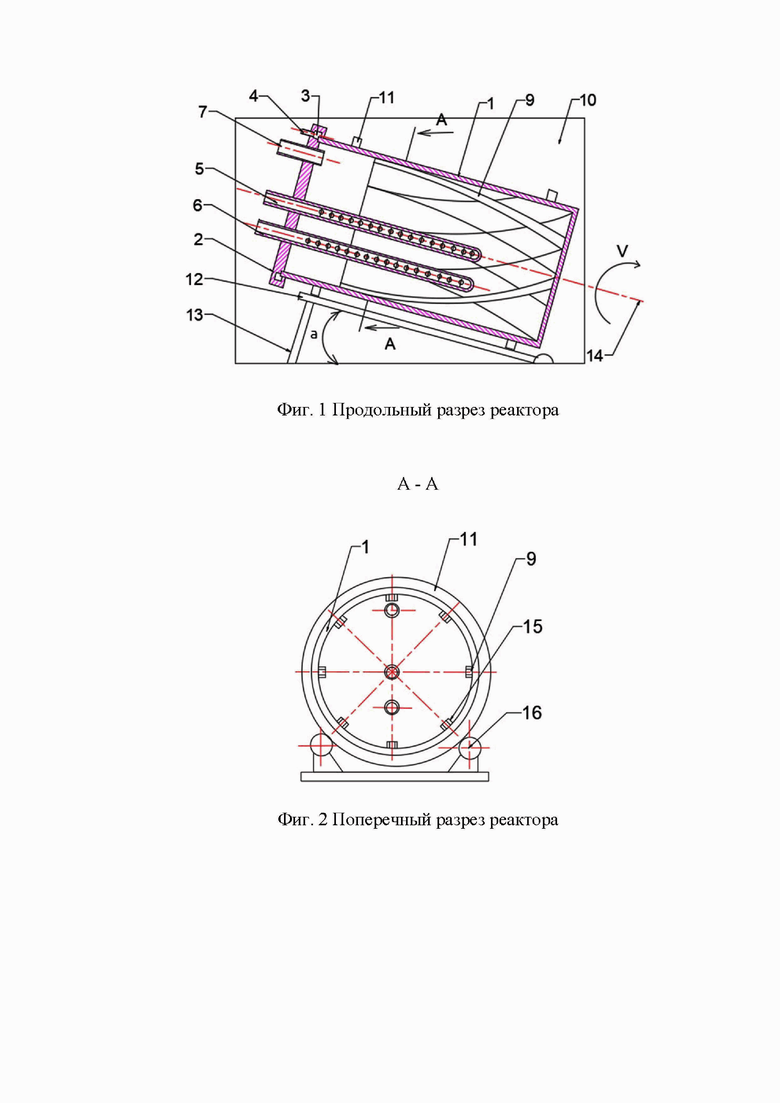

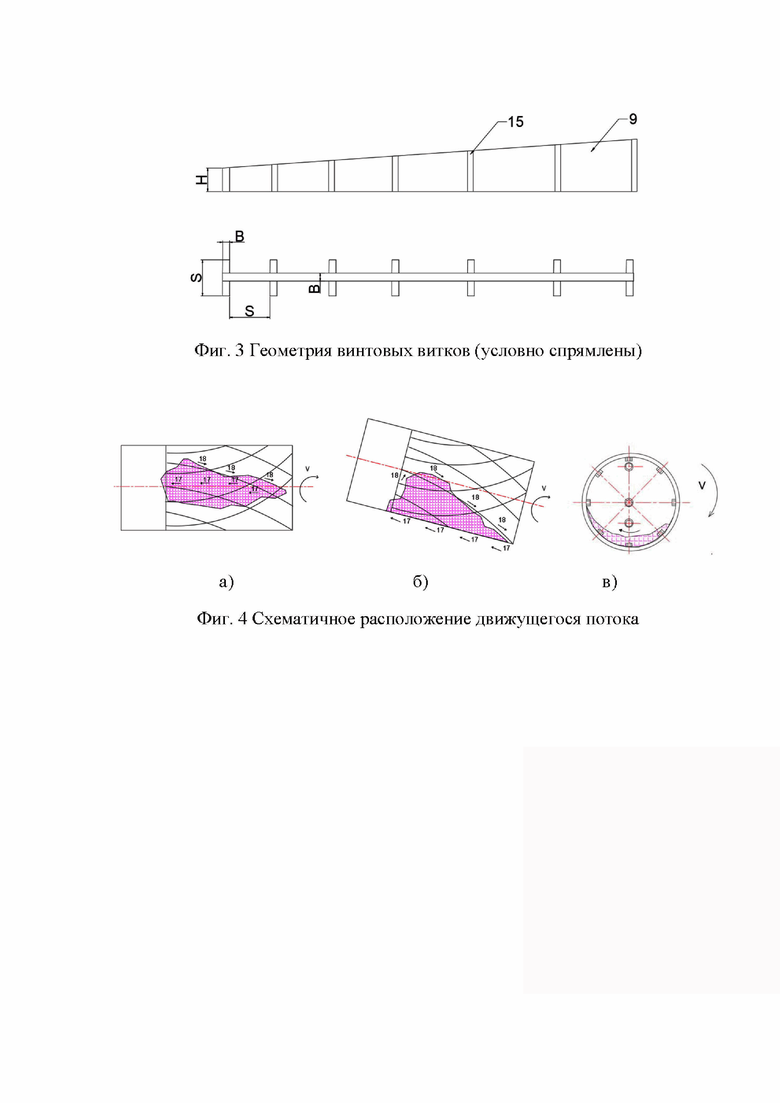

Сущность изобретения поясняется примером конкретного выполнения, где на фиг. 1 изображен продольный разрез реактора; на фиг. 2 -поперечный разрез реактора; на фиг. 3 - геометрия винтовых витков, где винтовые продольные витки, расположенные от задней стенки реактора на 2/3 его длины с установленными на них поперечными лопастями, по высоте Н и толщине B, равны витку, с шагом S равным ширине двух витков. При этом высота витков Н (от задней стенки к краю реактора) плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора. На фиг.4 - схематичное расположение движущегося потока обрабатываемого материала (4а - вид сверху, 4б - вид сбоку, 4в - вид спереди).

Перечень позиций на указанных чертежах.

1. корпус реактора;

2. крышка;

3. газовый шлюз;

4. патрубок подачи инертного газа в газовый шлюз;

5. патрубок подачи водяного пара;

6. патрубок подачи инертного газа;

7. патрубок для вывода газообразных продуктов химических реакций;

9. винтовые витки;

10. печь;

11. бандаж;

12. подъемный стол;

13. подъемный механизм;

14. вал к приводу (условно не показан);

15. поперечная лопасть;

16. ролики (условно не показаны);

17. направление движение материала за счет винтовых витков;

18. направление движение материала за счет наклона корпуса.

Реактор для синтеза активированного углеродного материала содержит: цилиндрический корпус реактора 1, помещенный в печь 10, на котором установлена крышка 2 с газовым шлюзом 3 и патрубком подачи инертного газа. На крышке установлены патрубки ввода инертного газа 6, ввода водяного пара 5, выхода газообразных продуктов реакции 7. Внутри корпуса имеются винтовые продольные витки 9 с установленными на них поперечными лопастями 15. Снаружи корпуса реактора имеются бандажи 11 и ролики 16, позволяющие ему осуществлять осевое вращение. Корпус установлен на подъемном столе 12, угол подъема которого изменяется известным подъемным механизмом 13 (на чертеже не показан). Осевое вращение корпуса осуществляется приводом 14 (на чертеже не показан).

Реактор для синтеза активированного углеродного материала работает следующим образом. В реактор, находящийся в печи 10 в горизонтальном положении, загружается исходное углеродное сырье и гидроксид калия (в качестве химического активатора) в заданном количестве. Реактор закрывается крышкой 2, в газовый шлюз 3 по патрубку 4 подается инертный газ, а по патрубкам 5 и 6 водяной пар и инертный газ, соответственно. Водяной пар, смешиваясь с инертным газом, заполняет внутренний объем реактора, вытесняя воздух.

Паровоздушная смесь перемешивает, разбавляет и нейтрализует газообразные продукты химических реакций, в первую очередь, пары калия и выводится из реактора через патрубок 7, и, в меньшей степени, способствует формированию структуры активируемого углеродного материала.

Включается нагрев печи и корпусу реактора придается осевое вращение посредством привода 14, при этом корпус реактора опирается бандажами 11 на ролики 16. Подъемный стол 12 посредством подъемного механизма изменяет угол наклона реактора до 30-35°, т.е. угла, превышающего коэффициенты трения и обеспечивающего текучесть сыпучего материала. При этом происходит пересыпание и перетекание, а, соответственно, и смешивание исходного углеродного сырья с гидроксидом калия при максимально возможной поверхности контакта с паровоздушной средой. Сыпучая смесь смещается из центральной части к задней стенке реактора за счет наклона и вращения корпуса и поднимается назад за счет винтовых витков 9 (по аналогии шнекового питателя) распределяясь по нижней и, отчасти, боковой поверхности реактора (противоположно той, по которой ссыпается сыпучий материал за счет наклона корпуса). При этом движение материала по направлению 17 происходит за счет винтовых витков, а по направлению 18 - за счет наклона корпуса. Далее при образовании расплава химических компонентов (из углеродного материала и гидроксида калия) угол подъема ректора уменьшается до 10-15°, а перемещение материала осуществляется преимущественно лопатками 15, установленными на винтовых витках 9. При удалении под действием температуры влаги химический расплав приобретает вид тонкодисперсного сыпучего материала - активированного углерода. По завершении процесса активации корпус реактора опускается в горизонтальное положение, вращение останавливается, подача водяного пара прекращается. Подача инертного газа в газовый шлюз и корпус реактора осуществляется до его полного остывания. Активированный углеродный материал, преимущественно, располагается в верхней передней части реактора, около крышки, что удобно для его последующей выгрузки.

Предлагаемое устройство для синтеза активированного углеродного материала обладает простотой конструкции, возможностью масштабирования, повышенной надежностью, безопасностью и производительностью.

Что касается основных технологических параметров: исходного сырья, температурных режимов и временных интервалов, то они не являются заявляемыми признаками в настоящем изобретении, потому что могут быть выбраны исходя из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор химической активации углеродного материала | 2024 |

|

RU2828553C1 |

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Реактор для активации микро- и мезопористого углеродного материала | 2021 |

|

RU2768879C1 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| Колпаковая установка высокотемпературной термохимической активации углей | 2016 |

|

RU2638390C1 |

| Устройство для термохимической гетерофазной обработки дисперсных материалов с виброожижением | 2016 |

|

RU2636647C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭФФЕКТИВНЫХ УГЛЕРОДНЫХ СОРБЕНТОВ И ПОЛЕЗНЫХ ПРОДУКТОВ ТЕРМОЛИЗА | 2019 |

|

RU2709349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2296827C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2310023C2 |

Изобретение относится к реакторам синтеза активированного углеродного материала. Описан реактор для синтеза активированного углеродного материала, помещенный в печь, состоящий из цилиндрического корпуса и фланцевой крышки с газовым шлюзом, патрубком ввода инертного газа, патрубком ввода водяного пара, патрубком выхода газообразных продуктов реакции, корпус реактора имеет возможность осевого вращения, корпус имеет возможность изменять угол наклона в диапазоне 0-35°, внутри корпуса имеются винтовые продольные витки, расположенные от задней стенки реактора на 2/3 его длины с установленными на них поперечными лопастями, при этом высота витков от задней стенки к краю реактора плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора, на витках расположены поперечные лопатки по высоте и толщине равные витку, с шагом, равным ширине двух витков, а патрубки подачи инертного газа и водяного пара выполнены перфорированными, длиной 2/3 от длины цилиндрического корпуса, при этом патрубок подачи инертного газа расположен ниже патрубка подвода водяного пара, на расстоянии 1/4 от диаметра реактора. Технический результат - упрощение конструкции реактора, повышение ее надежности, безопасности и качества получаемого продукта. 4 ил.

Реактор для синтеза активированного углеродного материала, помещенный в печь, состоящий из цилиндрического корпуса и фланцевой крышки с газовым шлюзом, патрубком ввода инертного газа, патрубком ввода водяного пара, патрубком выхода газообразных продуктов реакции, отличающийся тем, что корпус реактора имеет возможность осевого вращения, корпус имеет возможность изменять угол наклона в диапазоне 0-35°, внутри корпуса имеются винтовые продольные витки, расположенные от задней стенки реактора на 2/3 его длины с установленными на них поперечными лопастями, при этом высота витков от задней стенки к краю реактора плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора, на витках расположены поперечные лопатки по высоте и толщине равные витку, с шагом, равным ширине двух витков, а патрубки подачи инертного газа и водяного пара выполнены перфорированными, длиной 2/3 от длины цилиндрического корпуса, при этом патрубок подачи инертного газа расположен ниже патрубка подвода водяного пара, на расстоянии 1/4 от диаметра реактора.

| Zhoujun Zheng, Qiuming Gao | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| P | |||

| Коробка скоростей для самодвижущихся повозок с постоянно сцепленными парами шестерен | 1921 |

|

SU1615A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для уменьшения потерь теплоты в двигателях | 1924 |

|

SU1294A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИСХОДНОГО МАТЕРИАЛА В ГАЗ ПУТЕМ ГАЗИФИКАЦИИ | 2011 |

|

RU2555884C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421502C1 |

Авторы

Даты

2022-09-20—Публикация

2021-09-27—Подача