Изобретение относится к области плазменной обработки металлов, а именно к устройствам для плазменной наплавки, сварки, черных и цветных металлов.

Наиболее близким техническим решением к предлагаемому устройству является плазмотрон, содержащий корпус, электродный узел, анод, защитное сопло (см. патент RU №2546858, опубл. 16.02.2018).

Недостатком известного технического решения является сложность конструкции, большие габаритные размеры, неэффективное охлаждение теплонагруженных деталей, сложность и неудобство при обслуживании и ремонте.

Технической задачей предлагаемого технического решения является повышение эффективности охлаждения теплонагруженных деталей плазмотрона, упрощение конструкции, уменьшение габаритных размеров, снижение трудоемкости при обслуживании и ремонте, повышение надежности и расширение возможности по регулировке параметров процесса сварки, наплавки.

Для выполнения поставленной технической задачи плазмотрон, содержит корпус, электродный узел, анод, защитное сопло, при этом корпус состоит из двух частей, соединенных с помощью винтов, причем одна из частей выполнена из изолирующего материала, а другая из токопроводящего, часть корпуса из изолирующего материала снабжена кольцом из теплопроводящего материала и связана с ним резьбовым соединением, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий выполненных в части корпуса из изолирующего материала и фитингов с источником охлаждающей жидкости, при этом кольцо связано резьбовым соединением с соплом, анод выполнен в виде втулки из меди и соединен резьбовым соединением с частью корпуса из токопроводящего материала, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий и трубок из токопроводящего материала, установленных в частях корпуса, с источником охлаждающей жидкости, кроме того, между корпусом и соплом выполнен кольцевой канал, соединенный с помощью отверстия в корпусе из изолирующего материала и фитинга с источником защитного газа, при этом электродный узел состоит из стержня снабженного отверстием, выполненным по оси, и соединенного с частью корпуса, выполненного из изолирующего материала, с помощью резьбового соединения и наконечника, выполненного в виде медной трубки, при этом стержень и наконечник соединены с помощью резьбового соединения, причем между наконечником и анодом в виде втулки образован кольцевой канал, соединенный с осевым отверстием стержня с помощью радиальных отверстий, выполненных в стержне, кроме того, между стержнем и частью корпуса, выполненного из изолирующего материала, с помощью уплотнений образована полость, соединенная отверстиями, выполненными в этой же части корпуса, с источником охлаждающей жидкости.

Отличительной особенностью предлагаемого устройства является то, что корпус состоит из двух частей, соединенных с помощью винтов, причем одна из частей выполнена из изолирующего материала, а другая из токопроводящего, часть корпуса из изолирующего материала снабжена кольцом из теплопроводящего материала и связана с ним резьбовым соединением, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий, выполненных в части корпуса из изолирующего материала, и фитингов с источником охлаждающей жидкости, при этом кольцо связано резьбовым соединением с соплом, анод выполнен в виде втулки из меди и соединен резьбовым соединением с частью корпуса из токопроводящего материала, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий и трубок из токопроводящего материала, установленных в частях корпуса, с источником охлаждающей жидкости, кроме того, между корпусом и соплом выполнен кольцевой канал, соединенный с помощью отверстия в корпусе из изолирующего материала и фитинга с источником защитного газа, при этом электродный узел состоит из стержня, снабженного отверстием, выполненным по оси, и соединенного с частью корпуса, выполненного из изолирующего материала с помощью резьбового соединения и наконечника, выполненного в виде медной трубки, при этом стержень и наконечник соединены с помощью резьбового соединения, причем между наконечником и анодом в виде втулки образован кольцевой канал, соединенный с осевым отверстием стержня с помощью радиальных отверстий выполненных в стержне, кроме того между стержнем и частью корпуса, выполненного из изолирующего материала, с помощью уплотнений образована полость, соединенная отверстиями, выполненными в этой же части корпуса, с источником охлаждающей жидкости.

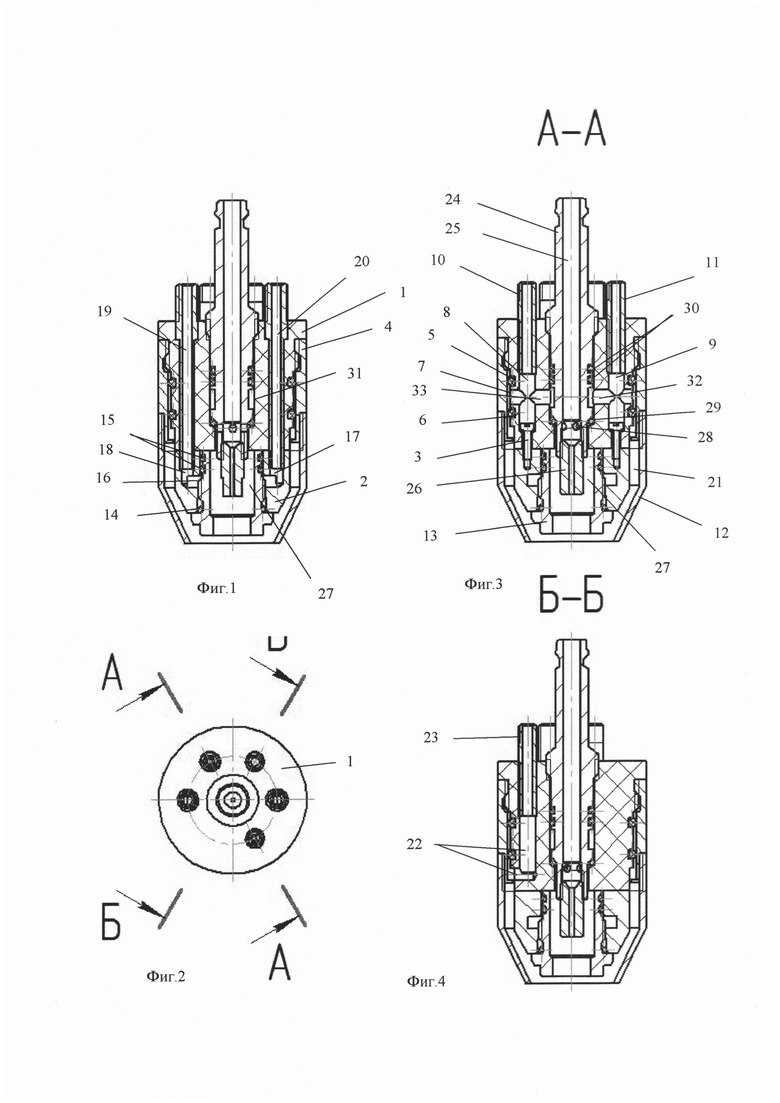

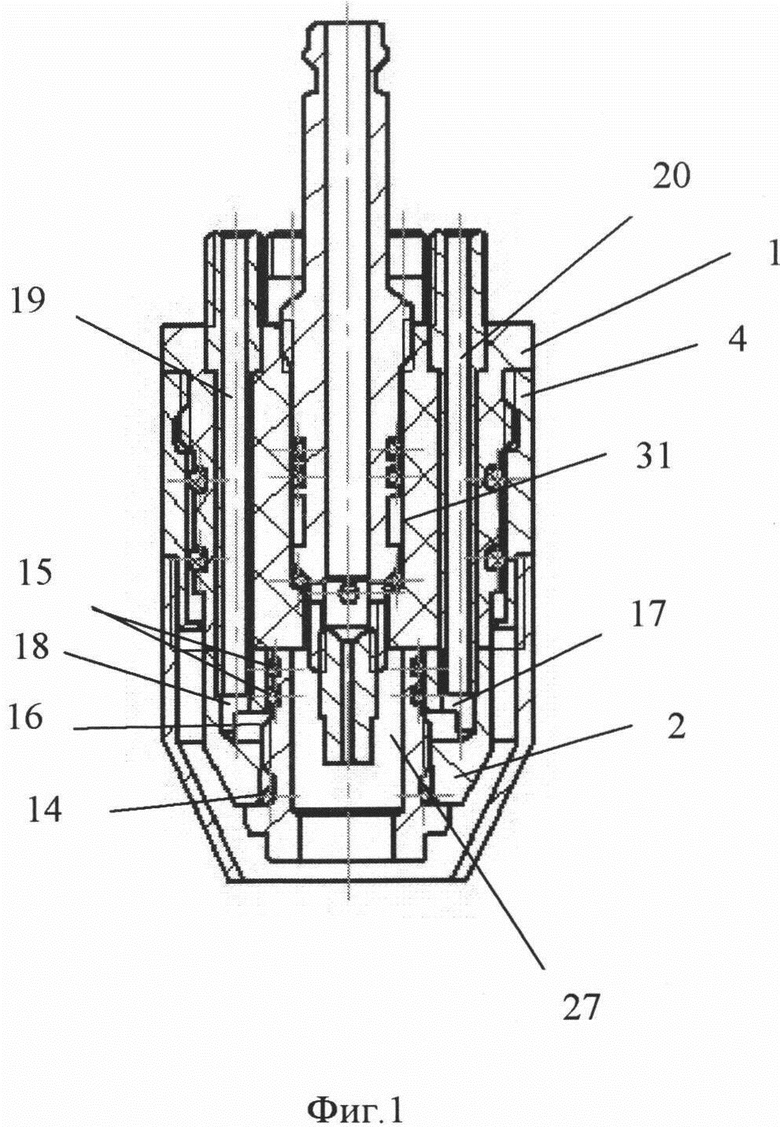

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 изображен разрез плазмотрона в сборе, на фиг. 2 вид на плазмотрон фиг. 1 сверху, на фиг. 3 разрез по А-А фиг. 2, на фиг. 4 разрез по Б-Б фиг. 2.

Плазмотрон, содержит корпус, электродный узел, анод, защитное сопло. Корпус состоит из двух частей 1,2, соединенных с помощью винтов 3, причем одна из частей 1 выполнена из изолирующего материала, а другая 2 из токопроводящего. Часть корпуса 1 из изолирующего материала снабжена кольцом 4 из теплопроводящего материала и связана с ним резьбовым соединением, причем между ними с помощью уплотнений 5, 6 образована полость 7, соединенная с помощью отверстий 8, 9, выполненных в части 1 корпуса из изолирующего материала, и фитингов 10, 11 с источником охлаждающей жидкости. Кольцо 4 связано резьбовым соединением с соплом 12. Анод выполнен в виде втулки 13 из меди и соединен резьбовым соединением с частью 2 корпуса из токопроводящего материала, причем между ними с помощью уплотнений 14, 15 образована полость 16, соединенная с помощью отверстий 17, 18 и трубок 19, 20 из токопроводящего материала, установленных в частях 1,2 корпуса, с источником охлаждающей жидкости. Между частью 2 корпуса и соплом 12 выполнен кольцевой канал 21, соединенный с помощью отверстия 22 в части 1 корпуса из изолирующего материала и фитинга 23 с источником защитного газа. Электродный узел состоит из стержня 24 снабженного отверстием 25, выполненным по оси, и соединенного с частью 1 корпуса, выполненного из изолирующего материала с помощью резьбового соединения и наконечника 26, выполненного в виде медной трубки. Стержень 24 и наконечник 26 соединены с помощью резьбового соединения. Между наконечником 26 и анодом в виде втулки 13 образован кольцевой канал 27, соединенный с осевым отверстием 25 стержня 24 с помощью радиальных отверстий 28 выполненных в стержне 24. Между стержнем 24 и частью 1 корпуса выполненного из изолирующего материала с помощью уплотнений 29, 30 образована полость 31, соединенная отверстиями 32, 33, выполненными в этой же части 1 корпуса, с источником охлаждающей жидкости.

Работа устройства заключается в следующем.

Медный анод в виде втулки 13, в сборе с уплотнительными кольцами 14 и 15, вкручивают в часть 2 корпуса плазмотрона до упора.

Электродный узел, состоящий из токопроводящего центрального стержня 24 и медного контактного наконечника 26, после сборки устанавливают в корпусе-изоляторе 1. К фитингам 10, 11 и к трубкам 19, 20 подключают шланги водяного охлаждения, а к фитингу 23 подключают шланг подачи защитного газа. Через отверстия 25 в центральном стержне 24 и через наконечник 26 осуществляют подачу присадочной проволоки. Плазмообразующий газ через отверстия 24 и 28 в стержне 24 подают в канал 27. К центральному стержню 24 через силовой кабель подают напряжения для сварки, наплавки.

Плазменную дугу возбуждают путем подачи напряжения через силовой водоохлаждаемый кабель, соединенный с трубкой 19.

Запускают процесс сварки/наплавки путем включения подачи присадочной проволоки. При возбуждении дуги с плавящегося электрода, плазменная дуга автоматически возбуждается через 0,1 с.

Первая дуга горит с плавящегося электрода (присадочной проволоки) на изделие, и находится внутри столба плазменной дуги, горящей с неплавящегося электрода (анод в виде втулки 13) на изделие. Процесс с использованием предлагаемой конструкции плазмотрона обладает следующими особенностями:

- аксиальная подача проволоки через отверстие 25 в стержне 24 и отверстие в наконечнике 26 обеспечивает высокую точность наплавки;

- подогрев присадочной проволоки теплом плазменной дуги способствует повышению производительности наплавки;

- плазменная дуга обеспечивает подогрев зоны наплавки, как перед нанесением металла, так и после;

Управлять процессом плазменной наплавки можно изменением целого ряда параметров: тока дуги с плавящегося электрода, тока плазменной дуги, напряжением плазменной дуги, расхода защитного и плазмообразующего газов, скорости наплавки, диаметра кольцевого анода, диаметром присадочной проволоки, скоростью подачи присадочной проволоки.

За счет резьбового соединения наконечника 26 и стержня 24 создана дополнительная возможность регулировки параметров процесса наплавки. Кроме того, такое соединение позволяет устанавливать нужную величину вылета электродной проволоки для исключения случаев приварки присадочной проволоки к наконечнику 24 при завершении процесса сварки/наплавки и в случае аварийной остановки подачи проволоки.

Выполнение полостей 7, 16 и 31 позволяет интенсивно охлаждать теплонагруженные детали, а именно кольцо 4, сопло 12, анод в виде втулки 13 и наконечник 26 что повышает надежность и долговечность плазмотрона.

Наличие резьбовых соединений между корпусом 1 и кольцом 4, между кольцом 4 и соплом 12, между стержнем 24 и корпусом 1, между анодом в виде втулки 13 и корпусом 2, между стержнем 24 и наконечником 26 позволяет упростить конструкцию, повысить удобство при сборке и обслуживании плазмотрона, уменьшить габаритные размеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Плазмотрон для наплавки внутренней поверхности порошковым материалом | 2021 |

|

RU2778889C1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| Плазмотрон | 1990 |

|

SU1798085A1 |

| Горелка для плазменной обработки материалов | 1980 |

|

SU880654A1 |

| Плазмотрон для плазменно-селективного припекания металлических порошков | 2018 |

|

RU2705847C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

Изобретение относится к области плазменной обработки металлов, а именно к плазмотрону для наплавки, сварки, черных и цветных металлов. Корпус состоит из двух частей, соединенных с помощью винтов. Одна из частей выполнена из изолирующего материала, а другая из токопроводящего. Часть корпуса из изолирующего материала снабжена кольцом из теплопроводящего материала и связана с ним резьбовым соединением, а между ними с помощью уплотнений образована полость, соединенная с помощью отверстий, выполненных в части корпуса из изолирующего материала, и фитингов с источником охлаждающей жидкости. Анод выполнен в виде втулки из меди и соединен резьбовым соединением с частью корпуса из токопроводящего материала. Между корпусом и соплом выполнен кольцевой канал, соединенный с помощью отверстия в корпусе из изолирующего материала и фитинга с источником защитного газа. Электродный узел состоит из стержня с отверстием, выполненным по оси, и соединенного с частью корпуса, выполненного из изолирующего материала, с помощью резьбового соединения и наконечника, выполненного в виде медной трубки. Стержень и наконечник соединены с помощью резьбового соединения, а между наконечником и анодом в виде втулки образован кольцевой канал, соединенный с осевым отверстием стержня с помощью радиальных отверстий, выполненных в стержне. Между стержнем и частью корпуса, выполненного из изолирующего материала, с помощью уплотнений образована полость, соединенная отверстиями, выполненными в этой же части корпуса, с источником охлаждающей жидкости. Технический результат состоит в повышении эффективности охлаждения теплонагруженных деталей плазмотрона, упрощении конструкции, уменьшении габаритных размеров, снижении трудоемкости при обслуживании и ремонте, повышении надежности и расширение возможности по регулировке параметров плазменной дуги. 4 ил.

Плазмотрон, содержащий корпус, электродный узел, анод, защитное сопло, отличающийся тем, что корпус состоит из двух частей, соединенных с помощью винтов, причем одна из частей выполнена из изолирующего материала, а другая из токопроводящего, часть корпуса из изолирующего материала снабжена кольцом из теплопроводящего материала и связана с ним резьбовым соединением, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий, выполненных в части корпуса из изолирующего материала и фитингов, с источником охлаждающей жидкости, при этом кольцо связано резьбовым соединением с соплом, анод выполнен в виде втулки из меди и соединен резьбовым соединением с частью корпуса из токопроводящего материала, причем между ними с помощью уплотнений образована полость, соединенная с помощью отверстий и трубок из токопроводящего материала, установленных в частях корпуса, с источником охлаждающей жидкости, при этом между корпусом и соплом выполнен кольцевой канал, соединенный с помощью отверстия в части корпуса из изолирующего материала и фитинга с источником защитного газа, при этом электродный узел состоит из стержня с отверстием, выполненным по оси, соединенного с частью корпуса, выполненного из изолирующего материала с помощью резьбового соединения и наконечника, выполненного в виде медной трубки, при этом стержень и наконечник соединены с помощью резьбового соединения, причем между наконечником и анодом в виде втулки образован кольцевой канал, соединенный с осевым отверстием стержня с помощью радиальных отверстий, выполненных в стержне, причем между стержнем и частью корпуса, выполненного из изолирующего материала, посредством уплотнений образована полость, соединенная отверстиями, выполненными в этой же части корпуса, с источником охлаждающей жидкости.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2206964C1 |

| ПЛАЗМОТРОН | 1991 |

|

RU2025235C1 |

| RU 67909 U1, 10.11.2007 | |||

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ И УСТАНОВКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 2000 |

|

RU2193955C2 |

| Прибор для скручивания гильзовых мундштуков в гильзомундштучных машинах | 1926 |

|

SU7039A1 |

| JP 11104841 A, 20.04.1999 | |||

| JP 9010949 A, 14.01.1997 | |||

| JP 2001232474 A, 28.08.2001 | |||

| US 20110210102 A1, 01.09.2011. | |||

Авторы

Даты

2019-10-08—Публикация

2019-03-20—Подача