Изобретение относится к пищевой промышленности и может быть использовано при переработке побочных продуктов горчично-маслобойного производства для получения эфирного горчичного масла и кормовой добавки.

Известна установка, содержащая реактор с рубашкой, фильтр, гидролизатор и конденсатор (см. патент РФ №2196811, МПК С11В 13/00, опубл. 2003), используемая для получения эфирных горчичных масел из побочных продуктов горчично-маслобойного производства. Реактор установки снабжен мешалкой, которой перемешивают побочные продукты (жмых) в процессе подготовки водной суспензии. Фильтр в состав установки включен для промывки и отделения твердой фазы суспензии. Гидролизатор, как и реактор, снабжен мешалкой и рубашкой для осуществления гидролиза с параметрами перемешивания и нагрева до температуры 40-60°С. При этом в гидролизатор для проведения ферментативного гидролиза направляется отобранная на фильтре жидкая фаза суспензии с присоединенными продуктами переработки семян горчицы (горчичный порошок, дробленые семена горчицы). При подаче в гидролизатор острого пара из гидролизата выделяются изотиоцианаты (эфирные масла), которые вместе с паром направляются в конденсатор для завершения паровой дистилляции.

Однако данная установка не позволяет обеспечить качество готовой продукции. При подаче в гидролизатор острого пара на изотиоцианаты оказывается высокотемпературное воздействие (100°С), из-за чего изотиоцианаты подвергаются частичному разложению и нестабильны при хранении (3 месяца без стабилизаторов). Кроме того, недостатком установки является ее энергоемкость, обусловленная, как необходимостью 30-минутного нагрева реактора для поддержания температуры находящейся в нем воды в пределах 75-90°С в процессе подготовки суспензии, так и необходимостью доведения температуры в гидролизаторе до 100°С для начала испарения воды из гидролизата. Помимо реактора, оснащенного мешалкой и рубашкой, в котором готовят водную суспензию побочных продуктов, установка дополнительно оснащена фильтром, который предназначен для многократной промывки твердой фазы.

Известна установка, технологическая схема которой представлена в монографии «Комплексная переработка семян горчицы» под общей редакцией д.с.н. Г.Г. Русаковой - ИПК «Нива», Волгоград, 2009, с. 149. Данная установка содержит реактор с загрузочным люком, мешалкой и паровой рубашкой, разделитель-конденсатор с системой отвода летучих соединений гидролизата и устройство для обезвоживания остатка гидролизата, которое выполнено в виде распылительной сушилки. Реактор предназначен для приготовления суспензии, при этом в реактор заливают подогретую до 35-50°С воду и при работающей мешалке загружают побочные продукты маслобойного производства (жмых). По окончании загрузки в рубашку реактора подают пар, доводя температуру суспензии до 40-55°С, при которой начинается гидролиз. В процессе гидролиза, проводимого в течение 30-45 минут при указанной температуре, продолжают перемешивание реакционной массы. По истечении времени гидролиза для отгонки легколетучих эфирных соединений открывают подачу острого пара в реактор. При этом температура в реакторе достигает 96-103°С, пары легколетучих соединений из реактора поступают в конденсатор, где при подаче охлаждающей воды в его межтрубное пространство происходит конденсация паров эфирных масел. Несконденсировавшиеся пары легколетучих соединений поступают в соседний конденсатор, также охлаждаемый водой, а затем эфирные пары как готовый продукт поступают через разделитель на расфасовку. После отгонки эфирных соединений оставшийся гидролизат из реактора передают в промежуточную емкость, а затем на распылительную сушилку для последующего получения кормовой добавки.

Известная установка для переработки побочных продуктов горчично-маслобойного производства также не позволяет обеспечить качество готовой продукции, так как при продувке острого пара через реактор на изотиоцианаты оказывается температурное воздействие в 100°С, происходит частичное разложение изотиоцианатов, в результате чего они становятся нестабильными при хранении. Помимо этого установка характеризуется высокой энергоемкостью, так как уже на стадии приготовления суспензии в реактор необходимо залить подогретую до 35-50°С воду и при работающей мешалке загрузить побочные продукты маслобойного производства (жмых). Энергоемкость оборудования значительно возрастает на стадиях гидролиза и отгонки летучих соединений масел в связи с нагревом суспензии, как через рубашку реактора, так и посредством продувки острого пара. Высоких энергозатрат требует обезвоживание на распылительной сушилке остатка гидролизата после отгонки эфирных масел, характеризующегося большим содержанием воды, поэтому вместо получения кормовой добавки более целесообразно осуществить слив остатка жидкой фазы в отход.

В патенте РФ № 2598263, МПК C11B 13/00, опубл. 27.06.2016, описана установка для переработки побочных продуктов горчично-маслобойного производства, варианты которой являются наиболее близкими аналогами и приняты за прототип. Группа изобретений направлена на сокращение времени гидролиза, получение продукта с повышенным качеством, получение эфирного масла в большем количестве. Установка содержит установленный в горизонтальном положении реактор-гидролизер, снабженный рубашкой, мешалкой и дистанционно управляемым клапаном, средство для создания вакуума в реакторе, который при этом является сушилкой, и систему отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата. При этом средство для создания вакуума размещено в системе отвода летучих соединений гидролизата. Массу побочных продуктов помещают в реактор-гидролизер, при постоянном перемешивании добавляют 30% воды и присоединяют ферменты в количестве 2-5% от содержания побочных продуктов (катализатор). Полученную массу нагревают до температуры 45-50°С, подвергая в присутствии катализатора гидролизу. Получаемый гидролизат обезвоживают под вакуумом до образования паровой фазы и сухого остатка с содержанием влаги не более 13%, паровую фазу отводят на конденсацию и после разделения конденсата получают эфирное горчичное масло, а сухой остаток отгружают в качестве кормовой биодобавки. Другой вариант установки включает установленный в горизонтальном положении реактор-гидролизер, снабженный рубашкой, мешалкой и дистанционно управляемым клапаном, средство для создания вакуума в реакторе, который при этом является сушилкой, установленный перед реактором смеситель и систему отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата. При этом средство для создания вакуума размещено в системе отвода летучих соединений гидролизата, смеситель содержит загрузочный люк на входе, а перемешивающее устройство и фильерную решетку на выходе. В этом варианте выполнения указанной установки при постоянном перемешивании побочных продуктов к их массе присоединяют в качестве катализатора ферменты в количестве 2-5% от содержания побочных продуктов. Добавляют к ним 30% воды, уплотняют полученную массу до пастообразного состояния, а потом ее нагревают до температуры 45-50°С, подвергая гидролизу в присутствии катализатора. Получаемый гидролизат обезвоживают под вакуумом до образования паровой фазы и сухого остатка с содержанием влаги не более 13%. Паровую фазу отводят на конденсацию и после разделения конденсата получают эфирное горчичное масло, а сухой остаток отгружают в качестве кормовой биодобавки.

В известной установке обезвоживание под вакуумом позволяет удалить влагу и собрать пары термочувствительного продукта, сохранив его исходный химический состав (эфирное масло). При этом по сравнению с обычными способами сушки, как например паровая сушка в роторно-дисковой сушилке, вакуумная сушка в реакторе-гидролизере - технологически более сложный и менее производительный процесс. Для осуществления вакуумной сушки необходимо наличие вакуум насоса и вакуумных линий, а также строгое соблюдение герметичности оборудования. В целом гидролиз и сушка под вакуумом при использовании оборудования установки, принятой за прототип, занимает 4 часа и к тому же идет неравномерно по времени. Максимальное количество ценных эфирных паров выделяется уже в первой половине цикла сушки, а далее идет обычное удаление влаги до содержания влаги не более 13% в остатке. При этом паровая фаза легколетучих соединений, поступающая в конденсаторы, включает тяжелые фракции в виде примесей эфирного масла, которые уменьшают концентрацию эфирного масла, что сказывается на его качестве. Концентрация эфирного масла падает до 92% из-за более глубокого извлечения под вакуумом из реакционной смеси эфирных масел, в том числе побочных, которые не являются целевым продуктом установки.

Задача, решаемая группой изобретений, - создание энергосберегающей установки повышенной производительности, обеспечивающей качество продукта (эфирного горчичного масла).

Технический результат - повышение производительности установки, снижение ее энергоемкости и обеспечение качества продукта - эфирного горчичного масла.

Указанный результат достигается в установке для переработки побочных продуктов горчично-маслобойного производства, которая содержит установленный в горизонтальном положении реактор-гидролизер с мешалкой внутри и рубашкой снаружи. Реактор оснащен средством для создания вакуума с дистанционно управляемым клапаном и системой отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата. При этом средство для создания вакуума с дистанционно управляемым клапаном размещено в системе отвода летучих соединений гидролизата, а реактор-гидролизер, являющийся вакуумной сушилкой, на входе связан с линией устройств загрузки побочных продуктов горчичномаслобойного производства и на выходе с линией отведения гидролизного остатка и фасовки кормовой добавки. Согласно изобретению дистанционно управляемый клапан выполнен с возможностью отключения подачи вакуума в реактор по сигналу управления о том, что в разделителе фаз достигнуто количество конденсата, которое соответствует содержанию в нем эфирного масла с концентрацией не менее 97%. При этом на линии отведения гидролизного остатка установлена роторно-дисковая сушилка, которая связана с бункером для фасовки кормовой добавки.

Технический результат достигается также и в установке для переработки побочных продуктов горчично-маслобойного производства, которая содержит горизонтально расположенный реактор-гидролизер с мешалкой внутри и рубашкой снаружи, оснащенный средством для создания вакуума с дистанционно управляемым клапаном и системой отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата. При этом средство для создания вакуума с дистанционно управляемым клапаном размещено в системе отвода летучих соединений гидролизата, а реактор-гидролизер, являющийся вакуумной сушилкой, на входе связан с линией устройств загрузки побочных продуктов горчичномаслобойного производства и на выходе с линией отведения гидролизного остатка и фасовки кормовой добавки. Причем на линии загрузки побочных продуктов горчичномаслобойного производства перед реактором установлен смеситель, снабженный на входе загрузочным люком, перемешивающим устройством и фильерной решеткой на выходе. В соответствии с изобретением дистанционно управляемый клапан выполнен с возможностью отключения подачи вакуума в реактор по сигналу управления о том, что в разделителе фаз достигнуто то количество конденсата, в котором содержится эфирное масло с концентрацией не менее 97%. Также согласно изобретению на линии отведения гидролизного остатка установлена роторно-дисковая сушилка, которая связана с бункером для фасовки кормовой добавки.

Заявляемое техническое решение в каждом из вариантов имеет отличия от прототипа. Отличия обусловлены тем, что дистанционный клапан выполнен с возможностью перекрытия подачи вакуума в момент наполнения разделителя фаз конденсатом, количество которого соответствует содержанию в нем эфирного масла концентрацией не менее 97%, а также тем, что на линии отведения гидролизного остатка установлена роторно-дисковая сушилка.

В прототипе описана установка, на которой из смеси побочных продуктов с водой при 30%-ном содержании влаги получают эфирное масло, осуществляя в течение 4 часов вакуумную сушку в реакторе-гидролизере до достижения в гидролизном остатке (гидролизат), выгружаемом из реактора 13%-ного содержания влаги. Поскольку эффективное выделение паров эфирного масла и 16%-ный показатель содержания влаги в гидролизате достигается уже в течение первых 2 часов процесса, то дальнейшее использование вакуумного оборудования для обезвоживания до 13% влажности этого гидролизного остатка, отгружаемого в качестве кормовой добавки неэффективно. Заявленное конструктивное решение позволяет обеспечить качество конечного продукта - эфирного масла за счет сокращения времени вакуумной сушки. Поскольку в сырье, которое в определенном количестве жмыха (побочные продукты горчично-маслобойного производства) загружается в реактор, известно содержание эфирного масла, экспериментально установлено, какое количество эфирного масла с концентрацией не менее 97% содержится в конденсате (водно-эфирной смеси). Так было установлено, что выход конденсата - водно-эфирной смеси с эфирным маслом концентрацией не менее 97% по отношению к количеству загруженных в реактор ингредиентов (побочные продукты и вода) соотносится примерно как 1:4. Когда в разделителе фаз достигнуто соответствующее количество конденсата - водно-эфирной смеси с содержанием эфирного масла концентрацией не менее 97%, вакуумная обработка в реакторе завершается, при этом предотвращается поступление тяжелых паров масла в конденсатор. Роторно-дисковая сушилка на линии отведения гидролизного остатка, позволяет довести выгружаемый из реактора гидролизный остаток, влажностью 16% до консистенции, пригодной для отгрузки - кормовой добавки, т. е. досушить остаток до влажности 13% без применения вакуумного оборудования. Выделение эфирного масла 97%-ной концентрации способствует обеспечению качества и вторичного продукта - кормовой добавки, так как концентрация эфирного горчичного масла во вторичном продукте понижается.

Таким образом, при небольшом временном использовании вакуумного оборудования достигается снижение энергоемкости установки и повышение ее производительности, при этом обеспечивается качество получаемого эфирного масла согласно требуемым параметрам, а достижение качества эфирного масла оказывает влияние на качество вторичного продукта - кормовой добавки.

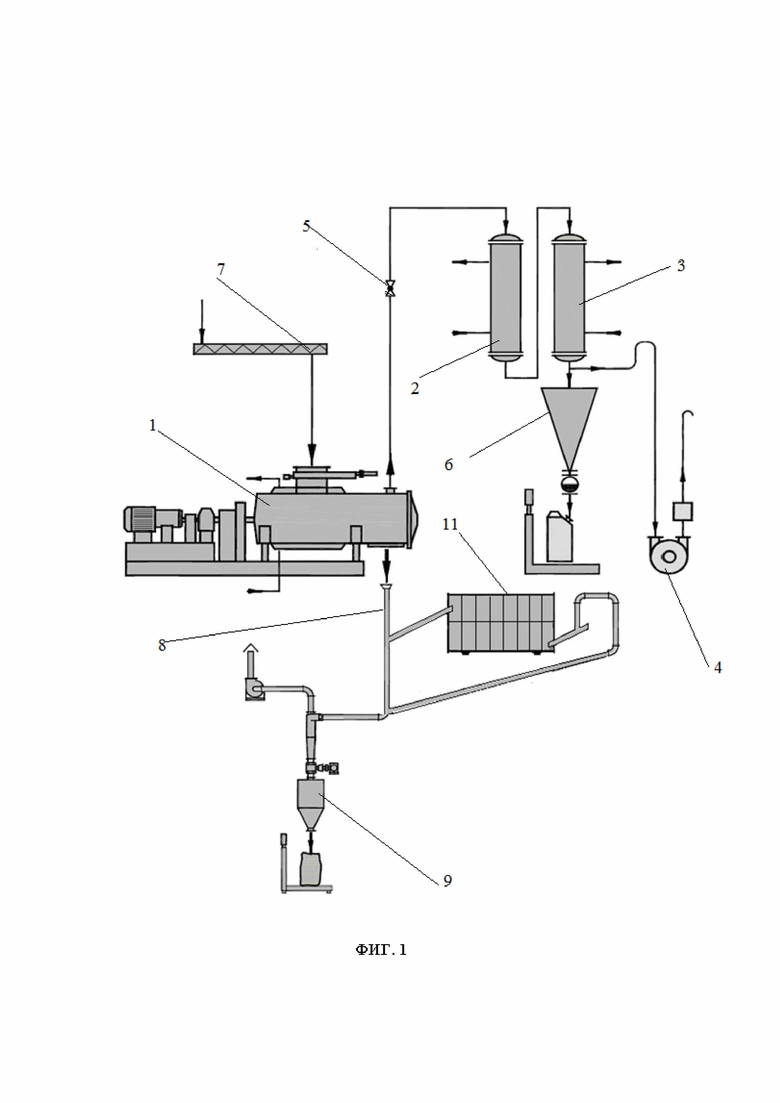

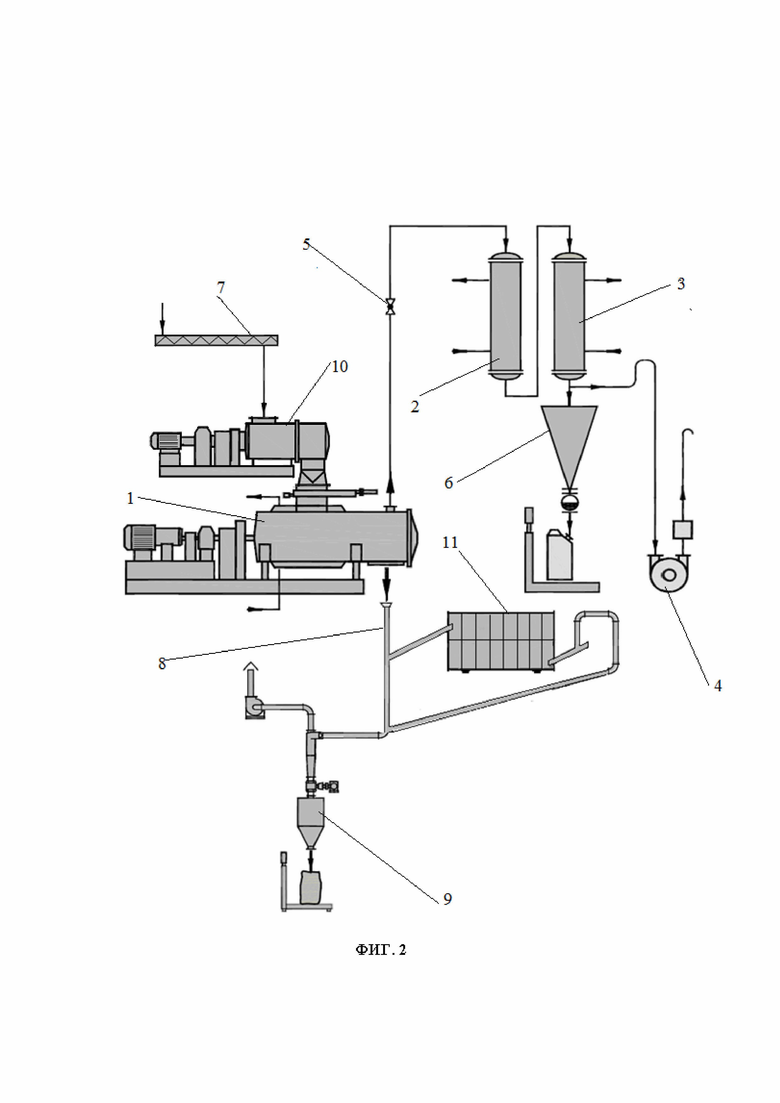

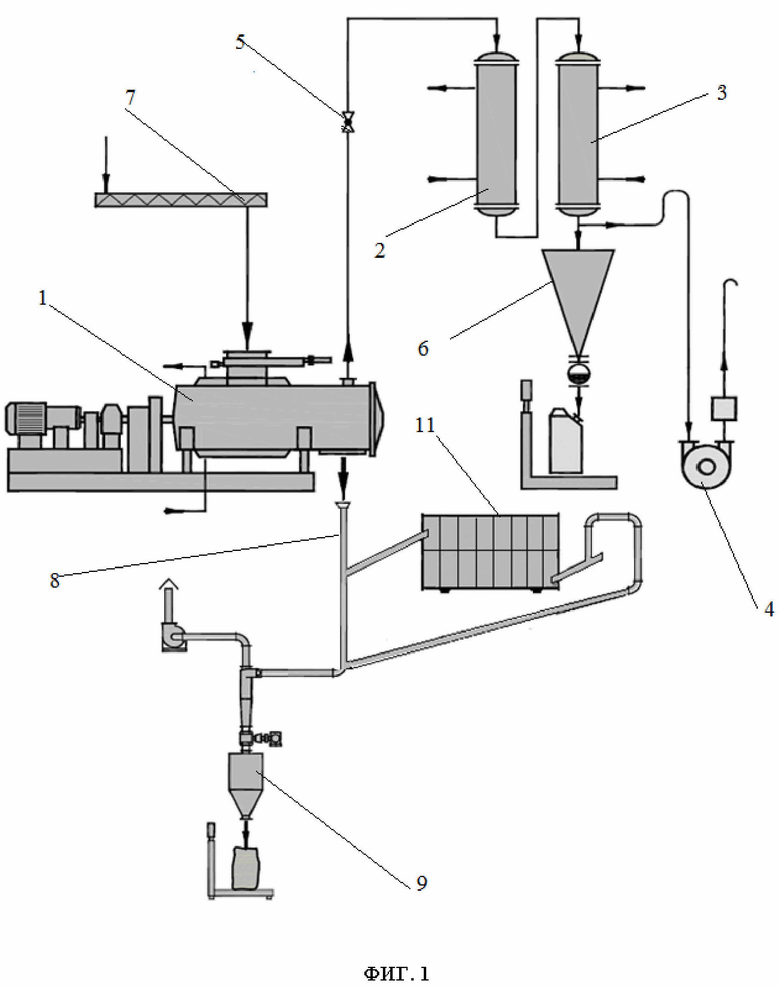

Изобретение поясняется чертежами, на которых схематично представлена установка для переработки побочных продуктов горчично-маслобойного производства. На фигуре 1 показана схема установки по варианту 1; на фиг. 2 - то же по варианту 2.

Установка для переработки побочных продуктов горчично-маслобойного производства (вариант 1) содержит горизонтально установленный реактор 1, предназначенный для гидролиза синигрина из смеси побочных продуктов с водой. Реактор-гидролизер 1, снабженный снаружи рубашкой и мешалкой внутри, посредством системы принудительного отвода паров гидролизата связан с конденсаторами 2, 3. При этом система принудительного отвода паров гидролизата оснащена средством создания вакуума в реакторе, например вакуумным насосом 4 и дистанционно управляемым клапаном 5. Конденсаторы 2, 3 выполнены в виде теплообменников и подключены к разделителю фаз 6, из которого отгружается эфирное горчичное масло. На линии загрузки перед реактором 1 установлен шнековый транспортер 7 для загрузки побочных продуктов маслобойного производства. Реактор-гидролизер 1 через выгрузной люк связан с транспортной системой 8 отвода гидролизного остатка и с бункером 9, предназначенным для фасовки кормовой добавки. При этом на линии отведения остаточного продукта из гидролизера 1 дополнительно размещена роторно-дисковая сушилка 11, которая подключена к транспортной системе 8 между гидролизером 1 и бункером 9 для фасовки кормовой добавки.

Установка для переработки побочных продуктов горчично-маслобойного производства по второму варианту выполнения содержит все те же составные элементы, что и в первом варианте ее выполнения, исключением является то, что она на линии загрузки между шнековым транспортером 7 и реактором 1 размещен смеситель 10. Смеситель 10 имеет загрузочный люк на входе, перемешивающее устройство и фильерную решетку на выходе.

Установка для переработки побочных продуктов горчично-маслобойного производства, например, по первому варианту выполнения работает следующим образом.

В реактор 1 загружают 700 кг побочных продуктов горчично-маслобойного производства (жмых). В этом количестве сырья содержится 6,3÷7 кг эфирного горчичного масла (0,9÷1%). К побочным продуктам, подаваемым на транспортере 7 к реактору 1, присоединяют ферменты, например, в виде измельченных семян белой горчицы количеством не более 2-5% от количества жмыха. Данная масса помещается через загрузочный люк в реактор-гидролизер 1. В реакторе 1 масса побочных продуктов с ферментами при работающей мешалке увлажняется водой, которую добавляют в количестве 250 кг (литров), что составляет 30 % от содержания побочных продуктов. После того, как в реактор 1 введен весь необходимый объем воды загрузочный люк реактора 1 закрывают для проведения гидролиза. В реакторе 1, прогреваемом через рубашку до 50°С, с помощью дистанционно управляемого клапана 5 посредством вакуумного насоса 4 создают вакуум для обезвоживания гидролизата. При вакуумной обработке в течение 2 часов образуется паровая фаза, содержащая пары эфирного горчичного масла. Паровая фаза транспортируется через систему принудительного отвода с помощью вакуум-насоса 4 в конденсатор 2. При этом конденсация паров эфирных масел происходит за счет подачи охлаждающей воды в межтрубное пространство теплообменника, в виде которого выполнен конденсатор 2. Несконденсировавшиеся в конденсаторе 2 пары легколетучих соединений поступают в конденсатор 3, который аналогично конденсатору 2 охлаждается водой. После конденсации паровой фазы, образующейся в результате гидролиза, конденсат в виде водно-эфирной смеси поступает в разделитель фаз 6. В момент, когда в разделителе фаз 6 количество конденсата - водно-эфирной смеси составляет 255÷256 кг (литр), которое соответствует содержанию в нем эфирного масла концентрацией не менее 97%, дистанционно-управляемый клапан 5 отключает подачу вакуума в реактор 1 по сигналу датчика управления. В указанном количестве полученного конденсата содержится эфирное масло с концентрацией не менее 97%. Эфирное масло, содержащееся в 255÷256 кг конденсата, собранного в разделителе 6, декантированием отделяют от воды. При этом из разделителя 6 отгружается 5÷6 кг эфирного горчичного масла соответствующей концентрации не менее 97%. Полученный при обезвоживании под вакуумом сухой остаток гидролизата, характеризующийся содержанием влаги 16%, выгружается из реактора 1 и по транспортной системе 8 линии отведения остатка подается на роторно-дисковую сушилку 11. В сушилке 11 остаток гидролизата в течение 1 часа досушивается до содержания влаги 13% и далее через бункер 9 поступает на фасовку в качестве высопротеиновой кормовой добавки.

Установка для переработки побочных продуктов горчично-маслобойного производства по второму варианту выполнения работает так же, как и в первом варианте выполнения, за исключением того, что перед подачей в реактор 1 побочные продукты (жмых) с присоединенными ферментами загружаются в смеситель 10. В смесителе 10 побочные продукты смешиваются водой, добавляемой в количестве 30% от содержания побочных продуктов, и с помощью перемешивающего устройства продвигаются к выходу, оборудованному фильерной решеткой. При прохождении через фильерную решетку происходит уплотнение массы до пастообразного состояния, которая далее загружается в реактор-гидролизер 1, прогреваемый до температуры 50°С. Сразу после загрузки загрузочный люк реактора 1 закрывают и с помощью дистанционно управляемого клапана 5 посредством вакуумного насоса 4 создают вакуум для обезвоживания гидролизата в реакторе 1.

Для осуществления изобретения по обоим вариантам могут быть использованы известные применяемые в данной области техники конструктивные узлы, комплектующие детали, элементы и материалы, в том числе элементы гидравлики, резинотехнические изделия и крепежные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2014 |

|

RU2598263C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2360432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТИОЦИАНАТОВ | 2007 |

|

RU2346980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО ГОРЧИЧНОГО МАСЛА | 2014 |

|

RU2562522C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЧИЧНОГО ЖМЫХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2560634C1 |

| Устройство и способ производства кормовых ферментативных гидролизатов | 2024 |

|

RU2837886C1 |

| САЛАТНОЕ МАСЛО | 2017 |

|

RU2660266C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| Система переработки возникающей в процессе убоя крови для производства кровяной муки и способ переработки возникающей в процессе убоя крови для производства кровяной муки | 2021 |

|

RU2766359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТИОЦИАНАТОВ | 2000 |

|

RU2196811C2 |

Изобретение относится к масложировой промышленности. Установка для переработки побочных продуктов горчичномаслобойного производства по первому варианту, содержащая горизонтально расположенный реактор-гидролизер с мешалкой внутри и рубашкой снаружи, оснащенный средством для создания вакуума с дистанционно управляемым клапаном и системой отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата, при этом средство для создания вакуума с дистанционно управляемым клапаном размещено в системе отвода летучих соединений гидролизата, а реактор-гидролизер, являющийся вакуумной сушилкой, на входе связан с линией устройств загрузки побочных продуктов горчичномаслобойного производства и на выходе с линией отведения гидролизного остатка и фасовки кормовой добавки, отличающаяся тем, что дистанционно управляемый клапан выполнен с возможностью отключения подачи вакуума в реактор по сигналу управления о наполнении разделителя фаз конденсатом в количестве, которое соответствует содержанию эфирного масла с концентрацией не менее 97%, при этом на линии отведения гидролизного остатка установлена роторно-дисковая сушилка, которая связана с бункером для фасовки кормовой добавки. А по второму варианту характеризуется тем, что на линии загрузки побочных продуктов горчичномаслобойного производства перед реактором установлен смеситель, снабженный на входе загрузочным люком, перемешивающим устройством и фильерной решеткой на выходе. Изобретение позволяет повысить качество эфирного горчичного масла, а также производительность установки. 2 н.п. ф-лы, 2 ил.

1. Установка для переработки побочных продуктов горчичномаслобойного производства, содержащая горизонтально расположенный реактор-гидролизер с мешалкой внутри и рубашкой снаружи, оснащенный средством для создания вакуума с дистанционно управляемым клапаном и системой отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата, при этом средство для создания вакуума с дистанционно управляемым клапаном размещено в системе отвода летучих соединений гидролизата, а реактор-гидролизер, являющийся вакуумной сушилкой, на входе связан с линией устройств загрузки побочных продуктов горчичномаслобойного производства и на выходе с линией отведения гидролизного остатка и фасовки кормовой добавки, отличающаяся тем, что дистанционно управляемый клапан выполнен с возможностью отключения подачи вакуума в реактор по сигналу управления о наполнении разделителя фаз конденсатом в количестве, которое соответствует содержанию эфирного масла с концентрацией не менее 97%, при этом на линии отведения гидролизного остатка установлена роторно-дисковая сушилка, которая связана с бункером для фасовки кормовой добавки.

2. Установка для переработки побочных продуктов горчичномаслобойного производства, содержащая горизонтально расположенный реактор-гидролизер с мешалкой внутри и рубашкой снаружи, оснащенный средством для создания вакуума с дистанционно управляемым клапаном и системой отвода летучих соединений гидролизата с конденсаторами и разделителем фаз конденсата, при этом средство для создания вакуума с дистанционно управляемым клапаном размещено в системе отвода летучих соединений гидролизата, а реактор-гидролизер, являющийся вакуумной сушилкой, на входе связан с линией загрузки побочных продуктов горчичномаслобойного производства и на выходе с линией отведения гидролизного остатка и фасовки кормовой добавки, причем на линии загрузки побочных продуктов горчичномаслобойного производства перед реактором установлен смеситель, снабженный на входе загрузочным люком, перемешивающим устройством и фильерной решеткой на выходе, отличающаяся тем, что дистанционно управляемый клапан выполнен с возможностью отключения подачи вакуума в реактор по сигналу управления о наполнении разделителя фаз конденсатом в количестве, которое соответствует содержанию эфирного масла с концентрацией не менее 97%, при этом на линии отведения гидролизного остатка установлена роторно-дисковая сушилка, которая связана с бункером для фасовки кормовой добавки.

| УСТАНОВКА И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2014 |

|

RU2598263C2 |

| Курсовая работа "Технологическая схема производства спирта", <https://web.archive.org/web/20171022060613/https://www.bibliofond.ru/view.aspx?id=795061>, Найдено в Интернет 17.01.2024 | |||

| Пьезоэлектрический резонатор с кристаллическим элементом | 1960 |

|

SU149461A1 |

| JP 2010116434 A, 27.05.2010. | |||

Авторы

Даты

2024-09-23—Публикация

2023-08-16—Подача