Область техники

Группа изобретений относится к химической промышленности, а именно к производству азотных удобрений и может быть использована для получения методом приллирования гранул таких удобрений, как аммиачная селитра, карбамид, нитроаммофос и другие.

Уровень техники

Из уровня техники известны способ формирования гранул азотных удобрений методом приллирования и установка для его осуществления (RU 2629055 С1, опубл. 24.08.2017). Способ включает этапы, на которых подают охлаждающий воздух в нижнюю часть башни приллирования для образования восходящего потока, разбрызгивают плав азотного удобрения в верхней части башни приллирования для образования капель плава и их затвердевания в свободном падении в восходящем потоке охлаждающего воздуха, отводят сформированные из капель плава гранулы из нижней части башни и посредством частично замкнутого контура циркуляции отводят воздух из верхней части башни на подготовку путем охлаждения без очистки и возвращают в башню в качестве охлаждающего. При этом перед возвратом воздух предварительно смешивают с другим потоком воздуха из доупарочного аппарата, предварительно охлажденным и осушенным. Кроме этого, третьим потоком осуществляют подсос атмосферного воздуха без обработки напрямую в башню приллирования. Для соблюдения требуемого количества воздуха в процессе затвердевания капель плава, часть потока из контура циркуляции отводят на очистку в мокрый скруббер и выбрасывают в атмосферу.

Так, установка включает в себя башню приллирования, снабженную средствами подачи плава, его разбрызгивания и отвода гранул азотных удобрений, а также окнами по периметру для подсоса воздуха из атмосферы. Кроме того, установка содержит частично замкнутый контур циркуляции воздуха, включающий охладитель воздуха и нагнетатель в виде вентилятора, канал подвода охлажденного и осушенного воздуха из доупарочного аппарата в контур циркуляции и канал отбора воздуха из контура циркуляции для выброса в атмосферу с установленным в нем скруббером.

Недостатки данного решения следующие. Во-первых, контур циркуляции воздуха не полностью замкнут, так как часть выбрасывается в атмосферу, и несмотря на то, что выбрасываемый воздух предварительно проходит этап очистки в скруббере, выбросы нельзя назвать безопасными. Во-вторых, в башню приллирования подается неочищенный охлаждающий воздух, загрязненный пылевидными частицами азотного удобрения, что приводит не только к загрязнению вентилятора, но и запылению продукта, а также налипанию пыли на внутренних стенках башни и каналов контура циркуляции.

Известны способ формирования гранул азотных удобрений методом приллирования и установка для его осуществления (RU 2147554 С1, опубл. 20.04.2000). Способ включает этапы, на которых подают охлаждающий воздух в нижнюю часть башни приллирования для образования восходящего потока, разбрызгивают плав азотного удобрения в верхней части башни приллирования, отводят сформированные из капель плава гранулы из нижней части башни на доохлаждение в кипящем слое и посредством по меньшей мере одного контура циркуляции отводят воздух из верхней части башни на подготовку путем очистки и охлажденияи возвращают в башню в качестве охлаждающего. При этом к отведенному воздуху башни примешивают паровоздушную смесь из доупарочного аппарата, а охлажденный и очищенный поток воздуха разделяют на два потока: первый поток направляют путем эжекции в башню приллирования, а второй поток подогревают для снижения относительной влажности и нагнетают на доохлажение гранул в кипящем слое, далее оба потока воздуха смешивают в процессе затвердевания капель плава.

Установка содержит башню приллирования, снабженную средствами подачи плава, его разбрызгивания и отвода гранул азотных удобрений, и контур циркуляции воздуха, содержащий канал отвода воздуха из верхней части башни приллирования, блок подготовки воздуха путем очистки и охлаждения, канал возврата части воздуха в нижнюю часть башни, канал подачи другой части воздуха в блок доохлаждения гранул с кипящим слоем и последующего возврата в башню. К каналу отвода воздуха присоединен канал для подачи паровоздушной смеси из доупарочного аппарата. Блок очистки и охлаждения формирует два канала, очищенный и охлажденный воздух из которых впоследствии объединяется: один канал идет к блоку приллирования, другой – к блоку доохлаждения гранул через подогреватель для снижения относительной влажности и средство нагнетания в виде вентилятора. Таким образом реализован контур циркуляции воздуха.

Недостатки данных решений прежде всего в том, что контур циркуляции воздуха не может быть замкнутым, так как, согласно схеме, паровоздушная смесь из доупарочного аппарата смешивается с отведенным воздухом и направляется в блок охлаждения и очистки, однако не ясно, что делается с образующимся переизбытком воздуха в контуре циркуляции. Специалисту в данной области техники очевидно, что в схеме должен существовать выброс воздуха в количестве, пропорциональном количеству подводимой паровоздушной смеси, что в свою очередь делает данный контур незамкнутым и приводит к появлению ранее описанных недостатков.

Кроме того, недостатки заключаются в сниженной эксплуатационной надежности оборудования, так как возможны налипания пыли в нижней части башни из-за высокой относительной влажности охлаждающего воздуха. Так, первая часть потока воздуха, будучи влажной после блока охлаждения и очистки, поступает в блок приллирования напрямую без этапа осушения, а вторая часть потока проходит через подогреватель для осушения без предварительного охлаждения во встроенный блок доохлаждения гранул с кипящим слоем. Далее в башне приллирования обе части потоков воздуха смешиваются, его общая относительная влажность снижается, но все равно остается достаточно высокой.

Недостатков, связанных с выбросами воздуха в атмосферу и подсосом воздуха извне, а также подачи неочищенного воздуха в башню лишены известные способ формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха и установка для его осуществления (RU 2680686 С1, опубл. 25.02.2019), выбранные в качестве прототипов. Способ включает этапы, на которых подают охлаждающий воздух в нижнюю часть башни приллирования для образования восходящего потока, разбрызгивают плав азотного удобрения в верхней части башни приллирования, отводят сформированные из капель плава гранулы из нижней части башни и посредством по меньшей мере одного замкнутого контура циркуляции отводят воздух из верхней части башни на подготовку путем очистки и охлаждения и возвращают в башню в качестве охлаждающего.

Установка соответственно содержит башню приллирования, снабженную средствами подачи плава, его разбрызгивания и отвода гранул азотных удобрений, и замкнутый контур циркуляции воздуха, содержащий канал отвода воздуха из верхней части башни приллирования, блок подготовки воздуха путем очистки и охлаждения и канал возврата воздуха в нижнюю часть башни. Блок подготовки воздуха выполнен в виде гидродутьевой полости в башне со спутным потоком промывочной жидкости. Воздух возвращается в башню приллирования под давлением, создаваемым потоком падающих капель упомянутой промывочной жидкости, а вентиляторы, установленные в верхней части гидродутьевой полости, обеспечивают лишь дополнительную тягу.

Описанным решениям присущи следующие недостатки:

- усложненная конструкция башни приллирования – она снабжена гидродутьевой полостью со спутным потоком промывочной жидкости для охлаждения и очистки отведенного воздуха;

- возврат в башню приллирования воздуха с недостаточно низкой температурой и равной 100% относительной влажностью в виду прямого контакта с охлаждающей промывочной жидкостью приводит к снижению качества получаемого продукта – гранул азотного удобрения, налипаниям пыли на стенках башни, повышенному расходу воздуха, увеличенным габаритам используемого оборудования, в частности, газоходов (каналов) и башни приллирования. Причем, чем больше температура подаваемого охлаждающего воздуха в башню, тем больше требуется размер ее рабочей зоны для организации процесса затвердевания капель плава в свободном падении в контакте с таким воздухом.

Раскрытие сущности изобретения

Для описания предложенной группы изобретений используются следующие термины и определения:

Под приллированием понимается процесс получения гранул азотных удобрений путем разбрызгивания плава (расплава) и затвердевания полученных капель при их свободном падении в восходящем потоке охлаждающего газа.

Охлаждающий воздух – воздух, применяемый для охлаждения капель плава (расплава) и способствующий их затвердеванию в процессе приллирования.

Замкнутый контур циркуляции воздуха – контур, в котором не предусмотрен выброс воздуха в атмосферу и его подсос извне для компенсации выброса.

Проблема, на решение которой направлена настоящая группа изобретений, состоит в создании способа формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха и установки для его осуществления, лишенных вышеописанных недостатков аналогов и прототипа.

Технический результат группы изобретений заключается в повышении эффективности процесса приллирования с замкнутым контуром циркуляции охлаждающего воздуха за счет повышения качества получаемого удобрения, повышения эксплуатационной надежности и сокращения габаритов используемого оборудования при сохранении полного отсутствия выбросов из процесса приллирования и отсутствия необходимости подсоса воздуха извне.

Указанный результат достигается в способе формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, в котором подают охлаждающий воздух в нижнюю часть башни приллирования, разбрызгивают плав азотного удобрения в верхней части башни приллирования и отводят гранулы из ее нижней части,

при этом посредством по меньшей мере одного замкнутого контура циркуляции воздух отводят из верхней части башни приллирования на подготовку путем очистки и охлаждения и возвращают в нижнюю часть башни приллирования в качестве охлаждающего воздуха,

причем по меньшей мере часть воздуха перед возвратом в башню приллирования направляют на дополнительную подготовку путем доохлаждения воздуха с выделением конденсата, отвода конденсата и последующего подогрева воздуха.

Применение описанной дополнительной подготовки воздуха в способе и соответствующего блока в установке обеспечивает повышение качества получаемого продукта, повышение эксплуатационной надежности и сокращение габаритов используемого оборудования при сохранении полного отсутствия выбросов из процесса приллирования за счет следующего:

- из-за снижения относительной влажности охлаждающего воздуха уменьшается возможность улавливания каплями плава влаги, что повышает качество получаемого продукта, а также уменьшается возможность конденсации влаги на стенках башни и не только, что повышает эксплуатационную надежность оборудования;

- из-за возможности больше понижать и поддерживать температуру охлаждающего воздуха блоком дополнительной подготовки, появляется возможность снижать количество циркулирующего воздуха, использовать оборудование меньших габаритов, в частности башню приллирования и каналы в контуре циркуляции воздуха.

В предпочтительном варианте в башню приллирования возвращают воздух, имеющий относительную влажность не более 86% и температуру не более 36℃.

В частности, в башню приллирования возвращают воздух, имеющий относительную влажность в диапазоне 75 - 80% и температуру в диапазоне 30 - 35℃.

Вышеуказанные температура и относительная влажность охлаждающего воздуха позволяют в лучшей степени обеспечить эффективность процесса приллирования, поскольку в таких условиях улучшается теплообмен, приводящий к более эффективному затвердеванию капель плава, и снижается возможность улавливания каплями плава влаги, что повышает качество получаемого удобрения.

В предпочтительном варианте перед возвратом в башню приллирования на дополнительную подготовку направляют не менее 50% воздуха.

Чем большую часть воздуха направляют на дополнительную подготовку, тем проще обеспечивать низкие температуру и относительную влажность охлаждающего воздуха с меньшими энергозатратами, так как потребуется соответствующий блок доподготовки меньшей мощности, а значит повышается общая эффективность процесса приллирования.

Предпочтительно возврат воздуха в башню приллирования осуществляют путем нагнетания посредством вентилятора.

При этом предпочтительно нагнетание воздуха выполняют перед его дополнительной подготовкой или после дополнительной подготовки.

Использование вентилятора и предложенное его расположение позволяют с минимальными энергозатратами обеспечить более равномерный поток охлаждающего воздуха в башне приллирования и тем самым повысить эффективность затвердевания капель плава.

В предпочтительном варианте при доохлаждении воздуха его температуру доводят до 18-32℃.

В предпочтительном варианте в башню приллирования возвращают воздух с температурой, которая на 3-12℃ выше, чем температура воздуха после доохлаждения.

Вышеуказанные параметры позволяют дополнительно повысить эффективность процесса приллирования, поскольку позволяют добиться наилучших характеристик охлаждающего воздуха и повысить качество получаемого удобрения.

В предпочтительном варианте в верхней части башни разбрызгивают плав аммиачной селитры или карбамида.

Предложенный способ является особенно эффективным для указанных удобрений.

В предпочтительном варианте объемный расход части воздуха, которую направляют на дополнительную подготовку, регулируют дистанционно посредством по меньшей мере одного средства для регулирования объемного расхода.

Это дополнительно повышает эффективность процесса приллирования, поскольку позволяет, не приближаясь к средству для регулирования объемного расхода, гибко настраивать работу замкнутого контура циркуляции воздуха, чтобы добиться наилучших характеристик охлаждающего воздуха и повысить качество получаемого удобрения при сокращении временных и трудовых затрат. Кроме того, при дистанционном регулировании можно автоматизировать процесс, повысить гибкость регулирования за счет более быстрого реагирования системы управления средством для регулирования объемного расхода, таким образом обеспечивая наиболее благоприятные режимы работы устройства.

Также заявленный технический результат достигается за счет использования установки для формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, включающей:

башню приллирования, имеющую в верхней части средство для разбрызгивания плава азотного удобрения и в нижней части средство для отвода гранул,

один или несколько замкнутых контуров циркуляции воздуха, каждый из которых содержит канал отвода воздуха из верхней части башни приллирования в блок подготовки воздуха путем его очистки и охлаждения и канал возврата охлаждающего воздуха в нижнюю часть башни приллирования,

при этом по меньшей мере один замкнутый контур циркуляции содержит расположенный после блока подготовки воздуха блок дополнительной подготовки воздуха, включающий секции для доохлаждения воздуха с выделением конденсата, отвода конденсата и подогрева воздуха.

В одном предпочтительном варианте по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух, возвращаемый в нижнюю часть башни приллирования, имеет относительную влажность не более 86% и температуру не более 36℃.

В более предпочтительном варианте по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух, возвращаемый в нижнюю часть башни приллирования, имеет относительную влажность в диапазоне 75 - 80% и температуру в диапазоне 30 - 35℃.

В предпочтительном варианте блок подготовки воздуха представляет собой мокрый скруббер.

В предпочтительном варианте по меньшей мере один замкнутый контур циркуляции выполнен с возможностью направления в блок дополнительной подготовки не менее 50% воздуха.

В предпочтительном варианте каждый используемый замкнутый контур циркуляции воздуха содержит нагнетатель в виде вентилятора.

В предпочтительном варианте нагнетатель размещен до или после блока дополнительной подготовки.

Предпочтительно, секция для доохлаждения воздуха выполнена с возможностью обеспечения условий, при которых воздух на выходе имеет температуру от 18 до 32℃.

Также предпочтительно, по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух на входе в башню приллирования имеет температуру на 3-12℃ выше, чем на выходе из секции для доохлаждения воздуха.

В предпочтительном варианте по меньшей мере один замкнутый контур циркуляции выполнен с возможностью дистанционно регулировать объемный расход части воздуха, которую направляют в блок дополнительной подготовки, посредством по меньшей мере одного средства для регулирования объемного расхода.

Всё перечисленное вместе и по отдельности позволяет повысить эффективность процесса приллирования с замкнутым контуром циркуляции охлаждающего воздуха за счет повышения качества получаемого удобрения, повышения эксплуатационной надежности и сокращения габаритов оборудования при сохранении полного отсутствия выбросов из процесса приллирования и отсутствия необходимости подсоса воздуха извне.

При этом в вышеописанных частных и предпочтительных вариантах реализации изобретений заявленный технический результат достигается в лучшей мере, чем в иных вариантах.

Краткое описание чертежей

Группа изобретений поясняется с помощью фиг.1-2, приведенных исключительно для иллюстрации вариантов осуществления. Специалисту будет очевидно, что возможны и иные варианты осуществления изобретений.

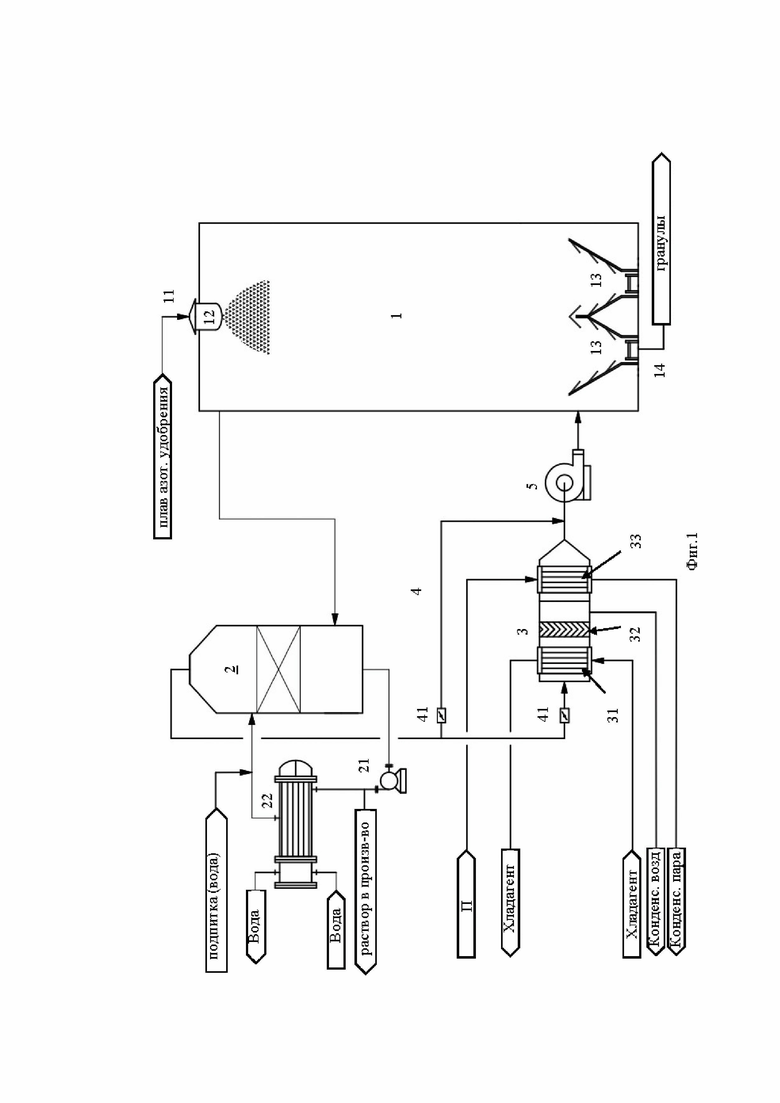

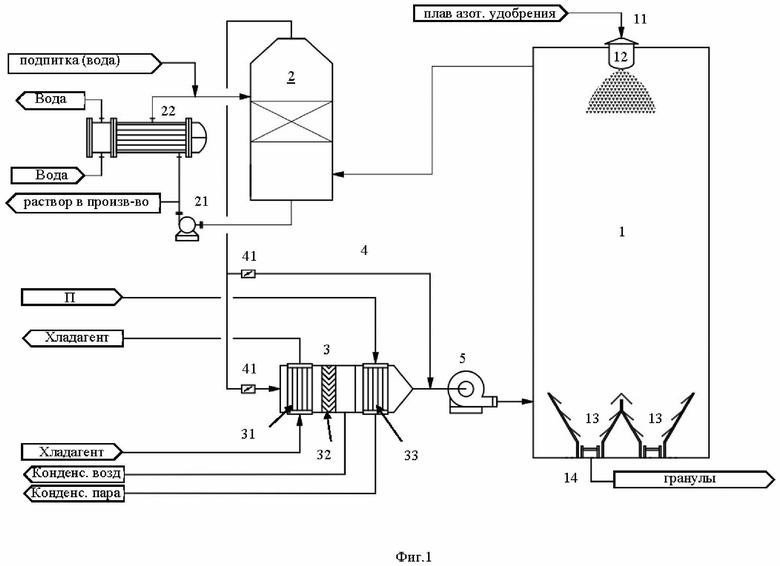

На фиг.1 показана принципиальная схема установки для формирования гранул азотных удобрений методом приллирования с одним контуром циркуляции и блоком дополнительной подготовки для всего воздуха.

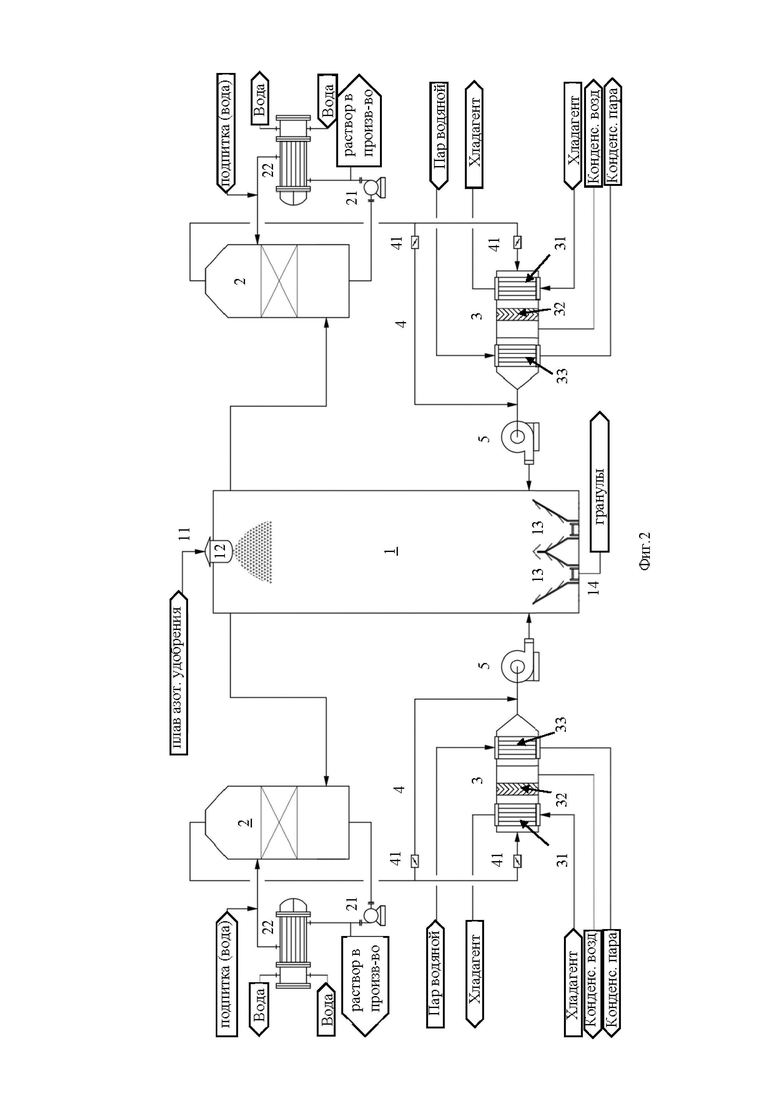

На фиг.2 изображена схема установки образования гранул азотных удобрений методом приллирования с двумя контурам циркуляции и блоками дополнительной подготовки для части воздуха.

На фигурах показаны:

1 – башня приллирования;

11 – средства для подвода плава в верхнюю часть башни 1;

12 – средство для разбрызгивания плава в верхней части башни 1 (приллер);

13 – распределительные (приемные) конусы в нижней части башни 1

14 – средства для отвода сформированных из капель плава гранул из нижней части башни 1;

2 – блок подготовки воздуха;

21 – нагнетатель;

22 – холодильник;

3 – блок дополнительной подготовки;

31 – секция доохлаждения блока 3 дополнительной подготовки;

32 – секция отвода конденсата блока 3 дополнительной подготовки;

33 – секция подогрева блока 3 дополнительной подготовки;

4 – канал для подачи воздуха в обход блока 3 дополнительной подготовки;

41 – средство для регулирования объемного расхода;

5 – нагнетатель.

Сокращения на чертежах:

плав азот. удобрения – плав азотного удобрения.

раствор в произв-во – раствор в производство.

Конденс. возд – конденсат, полученный из воздуха.

Конденс. пара – конденсат, полученный из пара.

Осуществление изобретения

Предложенная группа изобретений может быть использована для получения методом приллирования гранул таких азотных удобрений, как аммиачная селитра, карбамид, нитроаммофос и других, при этом наиболее эффективно использование изобретения для аммиачной селитры и карбамида.

1. Описание способа

В способе формирования гранул удобрений методом приллирования с замкнутым контуром циркуляции воздуха организуют процесс затвердевания капель плава при их свободном падении в восходящем потоке охлаждающего воздуха, то есть осуществляют приллирование. Соответственно данный этап происходит в вертикально ориентированных устройствах – башнях приллирования 1, в которых плав удобрения потоком подается в верхнюю часть, где разбрызгивается с образованием капель плава, свободно падающих внутри башни 1, а охлаждающий воздух подается в нижнюю часть башни для формирования встречного потока падающим каплям плава для их охлаждения и затвердевания.

Образованные и сформированные из капель плава гранулы удобрений падают в нижнюю часть башни 1 и затем отводятся из нее, например, на доохлаждение, сортировку и упаковку или на иной этап в зависимости от используемой технологической схемы. На фиг.1-2 в качестве примеров осуществления группы изобретений показаны башни 1, в которых гранулы падают на приемные конусы, чтобы далее отправиться на транспортеры продукта. Также возможны иные варианты, например вариант, в котором гранулы падают во встроенный охладитель с кипящим слоем.

В целях исключения загрязняющих и тепловых выбросов в атмосферу воздух движется по одному или нескольким замкнутым контурам циркуляции, где проходит необходимую для возвращения в башню 1 подготовку. Как правило, конструкцию башни 1 не усложняют, не меняют и устанавливают контур циркуляции воздуха отдельно от нее, в отличии от прототипа, но допускается и обратный вариант.

Так, при использовании замкнутого контура циркуляции отводят нагретый и загрязненный воздух из верхней части башни 1 и направляют его на этап подготовки 2, где происходит его очистка от пылевидных частиц азотного удобрения и охлаждение, например, путем контакта с охлаждающей промывочной жидкостью, чтобы затем вернуть весь воздух обратно в башню 1, а именно в ее нижнюю часть в качестве охлаждающего капли плава воздуха.

Подготовка 2 отведенного из башни 1 воздуха путем контакта с охлаждающей промывочной жидкостью может осуществляться в одном или нескольких агрегатах, где в качестве упомянутой жидкости используют циркуляционный раствор получаемого удобрения.

В частном примере реализации настоящей группы изобретений, показанном на фиг.1, охлаждающую промывочную жидкость посредством нагнетателя 21 направляют в холодильник 22, где ее доводят до рабочей температуры охлаждающей водой или иным хладагентом.

Может быть использован один (фиг.1) или несколько контуров циркуляции (фиг.2) воздуха, при этом каждый такой контур включает этап подготовки 2 воздуха.

Далее для всего отведенного воздуха и прошедшего подготовку 2 или только его части перед возвратом в башню 1 осуществляют дополнительную подготовку 3 путем его доохлаждения 31 с выделением конденсата, отвода конденсата 32 и последующим подогревом 33 воздуха для снижения его относительной влажности. Такая дополнительная подготовка (доподготовка) 3 при использовании нескольких контуров циркуляции может проводиться во всех контурах или некоторых из них, при этом в одном или нескольких контурах с доподготовкой 3 может быть реализован канал 4 в обход блока доподготовки 3 для части воздуха. Объемный расход части воздуха, которую направляют на дополнительную подготовку, регулируют дистанционно посредством по меньшей мере одного средства 41 для регулирования объемного расхода. В качестве средств 41 для регулирования объемного расхода могут применяться соответствующие регуляторы, клапаны, шиберы дистанционного управления. Средство 41 может быть установлено в месте соединения канала 4 для подачи воздуха в обход этапа 3 дополнительной подготовки и канала, связывающего этапы 2 и 3, либо в самом канале 4 и/или на части канала, находящегося между упомянутым местом соединения и этапом 3.

Предпочтительно, чтобы в блок доподготовки 3 направляли не менее 50% всего циркулируемого воздуха. Тем не менее, не исключены варианты, при которых дополнительно обрабатывают меньше 50% воздуха и достигают технический результат. Конкретная часть направляемого на доподготовку 3 воздуха зависит от текущих условий и используемого оборудования в технологической схеме. Специалисту будут понятны критерии выбора необходимой части воздуха.

Доохлаждение 31 на этапе доподготовки 3 как правило выполняют в теплообменных агрегатах, где используют хладагент, например, жидкий аммиак, захоложенную воду или фреон. Для достижения положительного эффекта на упомянутом этапе доохлаждают воздух до необходимой температуры, выбираемой в зависимости в том числе от количества направленного на доохлаждение воздуха. Так, очевидно, что в случае дополнительной подготовки только части воздуха в контуре циркуляции, эту часть будут охлаждать сильнее, чем для случая с доподготовкой всего воздуха в контуре. Например, в предпочтительных вариантах воздух охлаждают до 18 до 32℃.

Далее на этапе доподготовки 3 выделенный конденсат собирают (поз.32 на фиг.1-2) и отводят.

Доохлаждение 31 с выделением конденсата и его последующим отводом 32 позволяет снизить общее содержание влаги в воздухе.

После отведения конденсата воздух подогревают (поз.33 на фиг.1-2) на несколько градусов, примерно от 3 до 12 ℃, для снижения его относительной влажности до значения меньшего или равного 86%. Подогрев 33 на этапе доподготовки 3 может осуществляться различными известными методами, например, посредством взаимодействия с водяным паром или водой в теплообменной установке. Дополнительно учитывается, что в варианте осуществления изобретения с нагнетанием воздуха на затвердевание капель плава в нижнюю часть башни 1, средство нагнетания в виде вентилятора 5 так же способно нагревать воздух, например, на 1-2℃ или более, поэтому на этапе дополнительной подготовки подогрев 33 осуществляется на соответствующее меньшее значение. Возврат воздуха в башню 1 осуществляют путем нагнетания вентилятором 5 в каждом контуре циркуляции перед доподготовкой 3 или после нее. Нагнетание в отличие от эжекции увеличивает интенсивность взаимодействия потока воздуха с каплями плава, что ускоряет их затвердевание и преобразование в гранулы. Данного нагнетания в контуре циркуляции достаточно для создания тяги, необходимой в том числе для отвода воздуха из верхней части башни 1.

Применение этапа доохлаждения 3 позволяет снизить и поддерживать низкие относительную влажность и температуру всего возвращаемого в процесс затвердевания капель плава воздуха. Для общей эффективности процесса предпочтительно, чтобы охлаждающий воздух имел относительную влажность не более 86%, более предпочтительно – в диапазоне 75 - 80%, и температуру не более 36℃, более предпочтительно – в диапазоне 30 - 35℃. При этих параметрах лучшим образом достигается технический результат. Специалисту будет понятно, что при более низких температуре и относительной влажности охлаждающего воздуха будет улучшаться охлаждение и затвердевание капель плава и снижаться возможность улавливания каплями плава влаги, соответственно технический результат может достигаться еще лучше. Однако в этом случае потребуется более сложный, металлоемкий и энергозатратный блок дополнительной подготовки 3.

В целом, доохлаждение 31, отвод 32 конденсата и подогрев 33 воздуха на этапе дополнительной подготовки 3 позволяют обеспечить его низкую относительную влажность, что положительно сказывается на качестве продукта – азотного удобрения, так как снижается возможность улавливания влаги из воздуха гранулами удобрений, и позволяет обеспечить низкую температуру охлаждающего воздуха, что улучшает эффективность охлаждения и затвердевания капель плава, а также дает возможность снизить количество циркулирующего воздуха и использовать оборудование меньших габаритов при сохранении полного отсутствия выбросов из процесса приллирования и отсутствии необходимости подсоса воздуха извне.

2. Описание устройства

Установка для формирования гранул азотных удобрений (фиг.1-2) предназначена для осуществления вышеописанного способа.

Установка включает в себя башню приллирования 1, имеющую средства 12 для разбрызгивания плава в верхней части башни 1. Башни приллирования 1 известны из уровня техники, могут иметь различную конструкцию в зависимости от типа получаемого удобрения и особенностей технологический схемы, и специалисту будет понятно, что помимо средств 12 для разбрызгивания плава они содержат другие компоненты, например, средства 11 для подвода плава в верхнюю часть башни 1, средства 13 для сбора сформированных из капель плава гранул в нижней части башни 1, средства 14 для отвода гранул из нижней части башни 1.

Через трубопровод, входящий в состав средств 11, плав азотного удобрения подводят к приллеру (диспергатору), входящего в состав средств 12, в верхней части башни 1, который распыляет плав на капли в пространство башни 1. Охлажденные потоком воздуха капли плава и сформированные из них гранулы падают в нижнюю часть башни 1 на средства 13, содержащие приемные конусы или встроенный охладитель с кипящим слоем, затем за счет средств 14, например, транспортеров, гранулы отводят на последующее доохлаждение или сортировку и упаковку.

Также установка включает один или несколько замкнутых контуров 2 циркуляции воздуха, каждый из которых содержит канал отвода нагретого и загрязненного воздуха из верхней части башни 1, блок подготовки воздуха 2 путем очистки и охлаждения и канал возврата воздуха в нижнюю часть башни приллирования 1 в качестве охлаждающего воздуха. На указанном канале возврата преимущественно устанавливают нагнетатель 5 в виде вентилятора.

Блок подготовки воздуха 2 может быть одной установкой, а может состоять из раздельных установок. В большинстве случаев используют установку, совмещающую в себе процессы очистки и охлаждения путем промывки воздуха охлаждающей жидкостью, например, мокрый скруббер.

Блок 2 в виде мокрого скруббера содержит каналы подвода и отвода охлаждающей промывочной жидкости, в качестве которой применяют раствор получаемого азотного удобрения, например, раствор карбамида, раствор аммиачной селитры или другой. В предпочтительном примере реализации настоящей группы изобретений, показанном на фиг.1, охлаждающая промывочная жидкость посредством нагнетателя 21 направляется в холодильник 22, где доводится до рабочей температуры охлаждающей водой или иным хладагентом. В показанных на фиг.1-2 примерах холодильник 22 представляет собой кожухотрубчатый теплообменный аппарат.

В установке может быть использован один (фиг.1) или несколько контуров циркуляции (фиг.2) воздуха, при этом каждый контур будет содержать упомянутый блок 2 подготовки.

По меньшей мере один используемый контур циркуляции воздуха содержит перед каналом возврата воздуха в башню 1 блок дополнительной подготовки 3 (доподготовки) всего воздуха в этом контуре или его части, при этом блок 3 включает секцию 31 доохлаждения воздуха с выделением конденсата, секцию 32 отвода конденсата на утилизацию, например, путем слива в канализацию или путем направления на применение где-либо в производстве, и секцию 33 подогрева воздуха для снижения его относительной влажности.

При реализации изобретения с одним или более контурами циркуляции может быть выполнен канал 4 в обход блока доподготовки 3 для части воздуха в этом контуре.

По меньшей мере один замкнутый контур циркуляции выполнен с возможностью дистанционно регулировать объемный расход части воздуха, которую направляют в блок 3 доподготовки, посредством по меньшей мере одного средства 41 для регулирования объемного расхода , то есть контур циркуляции выполнен с возможностью менять объемный расход потока воздуха между каналом 4, выполненным в обход блока 3 доподготовки, и каналом для подачи воздуха в блок 3. Средство для регулирования 41 может быть установлено в месте соединения канала 4 и канала между блоками 2 и 3, либо в самом канале 4 и/или на части канала, находящейся между упомянутым соединением каналов и блоком доподготовки 3. В качестве средства 41 могут использовать регулятор объемного расхода, клапан, предпочтительно применение шибера дистанционного управления. Дистанционное регулирование объемного расхода позволяет при сокращении временных и трудовых затрат гибко настраивать работу замкнутого контура циркуляции воздуха, тем самым добиваться наилучших характеристик охлаждающего воздуха и повышать качество получаемого удобрения, что дополнительно повышает эффективность процесса приллирования.

Предпочтительно в блок доподготовки 3 направлять не менее 50% воздуха в контуре циркуляции. Однако возможны варианты реализации изобретения, при которых блок доподготовки 3 предназначен для менее 50% воздуха и при этом достигается технический результат. Конкретная часть направляемого воздуха на доподготовку 3 зависит от текущих условий и используемого оборудования в технологической схеме. Специалисту будут понятны критерии выбора необходимой части воздуха.

Секция доохлаждения 31 блока 3 доподготовки воздуха как правило выполняется в виде теплообменных агрегатов и включает каналы подвода и отвода хладагента, представляющего собой жидкий аммиак, захоложенную воду или фреон. Так, в некоторых вариантах осуществления секция 31 доохлаждения блока 3 представляет собой охладитель с циркулирующим жидким аммиаком или циркулирующей захоложенной водой. Секция 32 отвода конденсата, установленная после секции 31 доохлаждения, выполняется в виде устройств каплеулавливания и отвода конденсата – такие каплеуловители известны из уровня техники и применяются на выходе из различных блоков воздухоохладителей или рекуператоров, а также в блоках очистки газов, дегазаторах жидкостей и т.д. А секция 33 подогрева реализуется обычно посредством различных известных теплообменных установок, например, путем использования паровых или водяных калориферов, также возможно применение электронагревателей. В целом, блок 3 доподготовки воздуха изготавливается из известных из уровня техники средств известными для специалиста методами.

Для достижения дополнительного положительного эффекта на выходе из секции доохлаждения 31 воздух имеет температуру от 18 до 32℃. Причем по меньшей мере один замкнутый контур циркуляции, в котором используется блок доподготовки 3, выполнен с возможностью обеспечения условий, при которых охлаждающий воздух на входе в башню 1 имеет температуру на 3 - 12℃ выше, чем на выходе из секции доохлаждения 31, что позволяет снизить относительную влажность со 100% до 86% или меньше.

Для варианта осуществления изобретения с нагнетанием воздуха в башню приллирования 1 посредством блока нагнетания в виде вентилятора 5, способным так же нагревать воздух, подогрев 33 на этапе дополнительной подготовки 3 осуществляется на соответствующее меньшее значение.

Применение блока доподготовки 3 даже для части воздуха позволяет снизить относительную влажность и температуру всего возвращаемого в башню приллирования 1 воздуха. Подразумевается, что охлаждающий воздух в башне 1 будет иметь относительную влажность не более 86%, предпочтительно в диапазоне 75 - 80%, и температуру не более 36℃, предпочтительно в диапазоне 30 - 35℃.

Низкая влажность положительно сказывается на качестве продукта – азотного удобрения и эффективности процесса приллирования в целом, так как снижается возможность улавливания влаги из воздуха гранулами удобрений, а меньшая температура позволяет снизить количество циркулирующего воздуха и использовать оборудование меньших габаритов, в частности башню приллирования 1, газоходы (каналы) в контуре циркуляции, например, каналы отвода нагретого и загрязненного воздуха и подвода подготовленного воздуха в качестве охлаждающего, а наиболее предпочтительные варианты реализации способствуют использованию блока доподготовки 3 небольших размеров с небольшими энерго- и ресурсопотреблением.

Воздух возвращается в башню приллирования 1 посредством блока нагнетания 5, например, в виде вентилятора 5, установленного в каждом контуре циркуляции перед блоком доподготовки 3 или после него. Нагнетание вентилятором 5 в отличие от эжекции увеличивает интенсивность взаимодействия потока воздуха с каплями плава, что ускоряет их затвердевание и преобразование в гранулы.

В целом, подбор и размещение каждого конкретного оборудования, материала или среды будут понятны для специалиста в данной области техники на основании заданных условий в виде определённого азотного удобрения и параметров технологической схемы его получения.

Принцип работы предложенной установки характеризуется способом формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, описанным выше.

Как можно видеть, использование предлагаемой группы изобретений не только обеспечивает возможность подачи в башню 1 более холодного и менее влажного воздуха, что повышает эффективную работу узла получения готового продукта, но и дает возможность широкого регулирования температуры и влажности воздуха за счет двухступенчатого охлаждения, что позволит обеспечить постоянство технологического режима при изменении, например, нагрузки по плаву и/или температуры оборотной воды, предназначенной для снижения температуры охлаждающей промывочной жидкости в холодильнике 22, при этом сохраняется полное отсутствие выбросов из процесса приллирования и отсутствие необходимости подсоса воздуха извне.

Ниже в Таблицах 1 и 2 приведены экспериментальные данные, полученные при осуществлении изобретений по наиболее предпочтительным вариантам.

Эксперименты проводились следующим образом. Плав аммиачной селитры или карбамида после очистки от механических загрязнений в количестве 63 т/ч поступал в башню приллирования 1 диаметром 9-11 м и посредством приллера 12 (диспергатора, разбрызгивателя) равномерно в виде капель разбрызгивался по ее сечению. Капли плава, падая в пространстве башни 1 во встречном потоке охлаждающего воздуха с определенным расходом и с температурой 30-35℃, охлаждались и кристаллизовались.

Нагретый и загрязненный пылевидными частицами аммиачной селитры или карбамида воздух из верха башни приллирования 1 посредством одного или более контуров циркуляции поступал в мокрый скруббер 2, где проходил очистку от указанных частиц и охлаждался за счет испарения воды и за счет контакта с циркуляционным раствором в виде раствора аммиачной селитры, подкисленного азотной кислотой, или в виде раствора карбамида соответственно. Часть раствора из этого циркуляционного контура отводилось в производство, при этом для сохранения концентрации контур подпитывался свежей водой.

Далее за счет дистанционного регулирования объемного расхода весь воздух (Таблица 1) или его часть (Таблица 2) со 100 % влажностью поступал в блок 3 дополнительной подготовки, секция 31 доохлаждения которого представляла собой охладитель, где в качестве хладагента использовался жидкий аммиак или захоложенная вода, секция 32 отвода конденсата – каплеуловитель, а секция 33 подогрева – паровой или водяной калорифер.

После чего воздух объединялся в единый поток в одном или нескольких контурах циркуляции (для случая дополнительной обработки только части воздуха) или одним единственным потоком еще немного подогревался посредством вентилятора 5 и нагнетался в нижнюю часть башни 1, где повторно использовался. Воздух после вентилятора 5 имел температуру 30-35℃ и относительную влажность 75-86%.

Гранулы аммиачной селитры или карбамида с содержанием влаги не более 0,45% ссыпались на распределительные конусы 13 в нижней части башни. Гранулы аммиачной селитры далее попадали на устройство 14 подачи, с помощью которого выгружались из башни и затем охлаждались в кипящем слое. Гранулы карбамида отводились из башни на охлаждение в пластинчатом охладителе. Затем гранулы аммиачной селитры или карбамида следовали по технологической линии на финальную обработку.

Во всех случаях подтверждено достижение заявленного технического результата и иных преимуществ при использовании предложенного технического решения.

Таблица 1. Экспериментальные данные, полученные при осуществлении изобретений по схемам с направлением всего воздуха на дополнительную обработку в одном или нескольких контурах циркуляции.

Таблица 2. Экспериментальные данные, полученные при осуществлении изобретений по схемам с направлением части воздуха на дополнительную обработку в одном или нескольких контурах циркуляции.

По данным примерам можно видеть, что снижение температуры охлаждающего воздуха на 5℃ позволило снизить его количество примерно на 20%, а диаметр башни приллирования – на 10%, при полном отсутствии выбросов из процесса приллирования и отсутствии необходимости подсоса воздуха извне, что подтверждает достижение заявленного технического результата.

Представленные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления группы изобретений без изменения ее сущности.

Таким образом, при использовании изобретений повышается эффективность процесса приллирования с замкнутым контуром циркуляции охлаждающего воздуха за счет следующего:

- повышения качества получаемого удобрения за счет снижения возможности улавливания гранулами влаги и пылевидных частиц из охлаждающего воздуха вследствие использования стадий подготовки с очисткой и охлаждением и дополнительной подготовки с доохлаждением, отводом конденсата и нагревом воздуха для снижения относительной влажности;

- возможности понижения температуры охлаждающего воздуха, что позволяет снизить его количество, использовать оборудование меньших габаритов, в частности башню приллирования и каналы в контуре циркуляции;

- повышения эксплуатационной надежности из-за меньшей возможности налипания пыли на стенках башни вследствие снижения относительной влажности воздуха на стадии дополнительной подготовки и очистки на стадии подготовки;

- нагнетания воздуха вентилятором, что в отличие от эжекции увеличивает интенсивность взаимодействия потока охлаждающего воздуха с каплями плава, что ускоряет их затвердевание и преобразование в гранулы;

- сохранения замкнутого контура циркуляции воздуха, соответственно нет выбросов отработанного воздуха в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| ПОРИСТАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2265002C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2018 |

|

RU2680686C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

Изобретение относится к способу формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, в котором подают охлаждающий воздух в нижнюю часть башни приллирования, разбрызгивают плав азотного удобрения в верхней части башни приллирования и отводят гранулы из ее нижней части. При этом посредством по меньшей мере одного замкнутого контура циркуляции воздух отводят из верхней части башни приллирования на подготовку путем очистки и охлаждения и возвращают в нижнюю часть башни приллирования в качестве охлаждающего воздуха. Способ характеризуется тем, что по меньшей мере часть воздуха перед возвратом в башню приллирования направляют на дополнительную подготовку путем доохлаждения воздуха с выделением конденсата, отвода конденсата и последующего подогрева воздуха. Также изобретение относится к устройству. Использование предлагаемого изобретения позволяет повысить эффективность процесса за счет повышения качества получаемого удобрения, повышения эксплуатационной надежности и сокращения габаритов используемого оборудования при сохранении полного отсутствия выбросов из процесса приллирования и отсутствия необходимости подсоса воздуха извне. 2 н. и 18 з.п. ф-лы, 2 ил., 2 табл.

1. Способ формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, в котором подают охлаждающий воздух в нижнюю часть башни приллирования, разбрызгивают плав азотного удобрения в верхней части башни приллирования и отводят гранулы из ее нижней части,

при этом посредством по меньшей мере одного замкнутого контура циркуляции воздух отводят из верхней части башни приллирования на подготовку путем очистки и охлаждения и возвращают в нижнюю часть башни приллирования в качестве охлаждающего воздуха,

отличающийся тем, что

по меньшей мере часть воздуха перед возвратом в башню приллирования направляют на дополнительную подготовку путем доохлаждения воздуха с выделением конденсата, отвода конденсата и последующего подогрева воздуха.

2. Способ по п.1, отличающийся тем, что в башню приллирования возвращают воздух, имеющий относительную влажность не более 86% и температуру не более 36°С.

3. Способ по п.1 или 2, отличающийся тем, что в башню приллирования возвращают воздух, имеющий относительную влажность в диапазоне 75-80% и температуру в диапазоне 30-35°С.

4. Способ по п.1, отличающийся тем, что перед возвратом в башню приллирования на дополнительную подготовку направляют не менее 50% воздуха.

5. Способ по п.1, отличающийся тем, что возврат воздуха в башню приллирования осуществляют путем нагнетания посредством вентилятора.

6. Способ по п.5, отличающийся тем, что нагнетание воздуха выполняют перед его дополнительной подготовкой или после дополнительной подготовки.

7. Способ по п.1, отличающийся тем, что при доохлаждении воздуха его температуру доводят до 18-32°С.

8. Способ по любому из пп.1-7, отличающийся тем, что в башню приллирования возвращают воздух с температурой, которая на 3-12°С выше, чем температура воздуха после доохлаждения.

9. Способ по п.1, отличающийся тем, что в верхней части башни приллирования разбрызгивают плав аммиачной селитры или карбамида.

10. Способ по п.1 или 4, отличающийся тем, что объемный расход части воздуха, которую направляют на дополнительную подготовку, регулируют дистанционно посредством по меньшей мере одного средства для регулирования объемного расхода.

11. Установка для формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха, включающая:

башню приллирования, имеющую в верхней части средство для разбрызгивания плава азотного удобрения и в нижней части средство для отвода гранул,

один или несколько замкнутых контуров циркуляции воздуха, каждый из которых содержит канал отвода воздуха из верхней части башни приллирования в блок подготовки воздуха путем его очистки и охлаждения и канал возврата охлаждающего воздуха в нижнюю часть башни приллирования,

отличающаяся тем, что

по меньшей мере один замкнутый контур циркуляции содержит расположенный после блока подготовки воздуха блок дополнительной подготовки воздуха, включающий секции для доохлаждения воздуха с выделением конденсата, отвода конденсата и подогрева воздуха.

12. Установка по п.11, отличающаяся тем, что по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух, возвращаемый в нижнюю часть башни приллирования, имеет относительную влажность не более 86% и температуру не более 36°С.

13. Установка по п.11 или 12, отличающаяся тем, что по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух, возвращаемый в нижнюю часть башни приллирования, имеет относительную влажность в диапазоне 75-80% и температуру в диапазоне 30-35°С.

14. Установка по п.11, отличающаяся тем, что блок подготовки воздуха представляет собой мокрый скруббер.

15. Установка по п.11, отличающаяся тем, что по меньшей мере один замкнутый контур циркуляции выполнен с возможностью направления в блок дополнительной подготовки не менее 50% воздуха.

16. Установка по п.11, отличающаяся тем, что каждый используемый замкнутый контур циркуляции содержит нагнетатель в виде вентилятора.

17. Установка по п.16, отличающаяся тем, что нагнетатель размещен до или после блока дополнительной подготовки.

18. Установка по п.11, отличающаяся тем, что секция для доохлаждения воздуха выполнена с возможностью обеспечения условий, при которых воздух на выходе имеет температуру от 18 до 32°С.

19. Установка по п.18, отличающаяся тем, что по меньшей мере один замкнутый контур циркуляции выполнен с возможностью обеспечения условий, при которых охлаждающий воздух на входе в башню приллирования имеет температуру на 3-12°С выше, чем на выходе из секции для доохлаждения воздуха.

20. Установка по п.11, отличающаяся тем, что по меньшей мере один замкнутый контур циркуляции выполнен с возможностью дистанционно регулировать объемный расход части воздуха, которую направляют в блок дополнительной подготовки, посредством по меньшей мере одного средства для регулирования объемного расхода.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| Способ гранулирования расплавов | 1986 |

|

SU1526801A1 |

| Питательное приспособление к трепальным машинам для лубовых растений | 1925 |

|

SU5318A1 |

| CN 107381599 A, 24.11.2017. | |||

Авторы

Даты

2024-09-30—Публикация

2024-03-15—Подача