Изобретение относится к области неорганической химии и может быть использовано при получении нитрата аммония (аммиачной селитры).

Основным методом получения аммиачной селитры является способ, предусматривающий взаимодействие азотной кислоты с аммиаком.

Известен, например, способ, включающий нейтрализацию азотной кислоты аммиаком при повышенном давлении и температуре 180-190°С, упаривание полученного продукционного раствора нитрата аммония до концентрации 96-99,8% с использованием тепла реакции нейтрализации, причем продукционный раствор нитрата аммония упаривают сначала до концентрации 92-96% за счет тепла сокового пара, отводимого от кипящего раствора из зоны нейтрализации в количестве, обеспечивающем концентрирование раствора, затем упаривают до концентрации 96-99,8% с использованием тепла кипящего раствора, отводимого из зоны нейтрализации через теплоотводящую поверхность при давлении 0,07-0,30 атм, неиспользованное тепло отводят циркулирующим раствором нитрата аммония (RU 2049725, 1995).

Для потребителей аммиачной селитры, например, в сельском хозяйстве основным требованием является возможность получения аммиачной селитры в гранулированном виде. Важным показателем качества товарного продукта является прочность гранул, их рассыпчатость и отсутствие слеживаемости при длительном хранении.

Наиболее близким по технической сущности и достигаемому результату является способ производства гранулированного нитрата аммония, включающий нейтрализацию азотной кислоты газообразным аммиаком, выпарку полученного раствора до получения высококонцентрированного плава, содержащего нитрат аммония в количестве не менее 99,5%, разбрызгивание плава в грануляционную башню, охлаждение полученных гранул воздухом до 110-120°С в аппарате кипящего слоя, смешение отработанного воздуха и сокового пара, выведенного со стадий нейтрализации и выпарки, промывку образовавшейся парогазовой смеси в скруббере при орошении тарелок скруббера циркулирующим 10-20%-ным раствором нитрата аммония (Справочник азотчика, Москва, Химия, 1987, стр.164-169).

Однако известный способ характеризуется неоднородностью гранул, недостаточной производительностью процесса и невысокой степенью очистки газовых выбросов.

Задачей настоящего изобретения является повышение производительности процесса за счет интенсификации стадии грануляции при обеспечении высокого качества продукта и низкого уровня вредных выбросов в атмосферу.

Поставленная задача решается описываемым способом производства гранулированного нитрата аммония, который включает нейтрализацию азотной кислоты газообразным аммиаком, выпарку полученного раствора до получения высококонцентрированного плава, содержащего нитрат аммония в количестве не менее 99,5%, разбрызгивание плава в грануляционную башню, снабженную, по меньшей мере, одним виброгранулятором при подаче воздуха противотоком с расходом 7,0-7,8 тонн/час на 1 м2 сечения башни и выводе полученных гранул в количестве 1,0-1,2 тонн/час на 1 м2 сечения башни, охлаждение полученных гранул воздухом в аппарате кипящего слоя, причем после охлаждения гранул до температуры, не превышающей 45°С, из аппарата кипящего слоя осуществляют вывод отработанного воздуха с температурой 60-70°С и подачей его в нижнюю часть грануляционной башни, где он смешивается в объемном соотношении 1:1 с наружным воздухом, засасываемым из атмосферы, воздух и соковый пар, выведенные со стадии нейтрализации и выпарки, смешивают с отработанным воздухом из грануляционной башни, промывают образовавшуюся паровоздушную смесь в скруббере при орошении тарелок скруббера циркулирующим раствором нитрата аммония и далее фильтруют через многослойный волокнистый нетканый материал, содержащий ультратонкие волокна, при орошении фронтального слоя материала конденсатом сокового пара.

Предпочтительно, гранулы охлаждают в трехсекционном аппарате с подачей, по меньшей мере, в одну секцию аппарата кондиционированного воздуха с температурой 15-20°С и относительной влажностью 40-60%.

Предпочтительно, промывку паровоздушной смеси в скруберре осуществляют раствором нитрата аммония с концентрацией 15-40 мас.%.

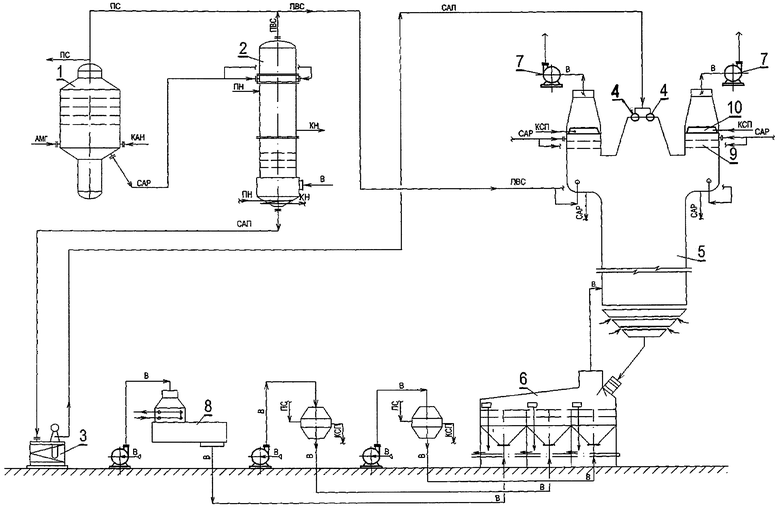

Установка, с помощью которой осуществляется данный способ, показана на чертеже. Она включает аппарат нейтрализации азотной кислоты газообразным аммиаком 1; аппарат для выпарки полученного раствора аммиачной селитры 2; сборник с погружным насосом для перекачивания высококонцентрированного плава аммиачной селитры 3; виброгранулятор для выравнивания размера капель плава 4; грануляционную башню, обеспечивающую кристаллизацию капель плава, 5; аппарат охлаждения горячих гранул 6; вытяжные вентиляторы, обеспечивающие определенное количество воздуха, поступающего в башню для грануляции, 7; аппарат для кондиционирования воздуха 8; скруббер - промыватель для мокрой очистки паровоздушной смеси 9; отделение фильтрации для глубокой очистки выхлопа в атмосферу 10.

На чертеже приведены следующие сокращенные обозначения потоков:

АМГ - аммиак газообразный;

КАН - кислота азотная неконцентрированная;

CAP - селитра аммиачная раствор;

ПС - пар соковый;

ПВС - паровоздушная смесь;

В - воздух;

ПН - свежий пар насыщенный;

КН - конденсат насыщенного пара;

САП - селитра аммиачная плав;

КСП - конденсат сокового пара.

Ниже приведен конкретный пример осуществления способа.

В аппарат 1 подают азотную кислоту в количестве 70,65 т/ч в пересчете на 100% НNО3 и газообразный аммиак в количестве 19,17 т/ч с получением раствора аммиачной селитры и сокового пара. Соковый пар частично конденсируется для нагрева азотной кислоты, а неиспользованная часть направляется в атмосферу, предварительно смешиваясь с воздухом из грануляционной башни 5 перед стадией очистки паровоздушной смеси от примесей NH4NO3 и аммиака. Раствор аммиачной селитры направляют в аппарат 2 для его выпарки в токе атмосферного воздуха с дальнейшей подачей паровоздушной смеси из выпарного аппарата на смешение с воздухом из грануляционной башни 5 и сокового пара со стадии нейтрализации перед очисткой выхлопа в атмосферу. Полученный в результате выпарки высококонцентрированный плав содержит нитрат аммония в количестве 99,5-99,7%. Высококонцентрированный плав аммиачной селитры в количестве 90 т/ч в пересчете на 100%-ный NH4NO3 подают в высокопроизводительные виброгрануляторы 4, в которых обеспечивается максимально выровненный размер капель плава, а также обеспечивается отсутствие капель с диаметром меньше 1 мм. Плав разбрызгивают в грануляционную башню 5 с круглым или прямоугольным сечением, площадь которого 88 м2, и с высотой, обеспечивающей кристаллизацию капель плава со средним диаметром ~2,5 мм до соприкосновения с твердой поверхностью днища башни, преимущественно конусного, и охлаждение застывших гранул до температуры не выше 125°С. Горячие гранулы получают в количестве 1,0-1,2 тонн/час на 1 м2 сечения грануляционной башни.

Горячие гранулы из башни 5 поступают в аппарат охлаждения 6, представляющий собой секционированный аппарат охлаждения в «кипящем слое».

Аппарат охлаждения и грануляционная башня составляют единый комплекс по воздуху, так как отработанный воздух из аппарата охлаждения 6 подается в низ башни 5, где смешивается с воздухом, засасываемым непосредственно из атмосферы при объемном соотношении 1:1.

Общее количество воздуха, поступающего в грануляционную башню, составляет 7-7,8 т на 1 м2 сечения башни в зависимости от времени года, этот расход обеспечивается вытяжными вентиляторами 7, установленными на грануляционной башне после очистки паровоздушной смеси от NH4NO3 и NН3.

В теплое время года общее количество воздуха, поступающего в грануляционную башню, составляет усредненно 670-680 т/час (~530-540 тыс.нм3/час в пересчете на давление 760 мм рт.ст. и ±0°С). Из общего количества воздуха через аппарат охлаждения гранул в грануляционную башню поступает не менее 45-50%, т.е. до 340 т/час.

Температура воздуха из аппарата охлаждения находится в пределах 60-70°С, что в жаркое время года обеспечивается кондиционированием части воздуха, подаваемого в одну или две концевые секции аппарата.

Кондиционирование воздуха осуществляется в аппарате 8 его охлаждением до 5-8°С испаряющимся жидким аммиаком и последующим нагревом до 15-20°С для обеспечения его относительной влажности в пределах 40-60%.

Кондиционирование воздуха отключают, когда температура гранул на выходе из концевой секции охлаждающего аппарата не более 45°С обеспечивается без него, например, при температуре наружного воздуха на уровне +20-25°С, а относительная влажность воздуха на уровне 60% при этой температуре.

В холодное время года и при высокой относительной влажности наружного воздуха (выше 60-70%) воздух подогревают для снижения относительной влажности.

Воздух, поступающий в башню, нагревается в процессе охлаждения и кристаллизации капель плава до 50-80°С в зависимости от времени года (температуры наружного воздуха), скорость нагретого воздуха в верхней части башни достигает 2-2,2 м/сек.

Воздух на выходе из башни запылен мелкими частицами аммиачной селитры (<0,5 мм) и аэрозольными частицами (2-5 микрон), которые образуются из паров плава аммиачной селитры.

На выходе из башни перед аппаратом очистки воздух смешивается с соковым паром из нейтрализатора и паровоздушной смесью из выпарного аппарата.

Паровоздушная смесь (ПВС) перед очисткой содержит 8-12% об. водяных паров, а температура достигает 70-90°С.

Первая ступень очистки ПВС - мокрая очистка в тарельчатом скруббере - промывателе 9 циркулирующим раствором аммиачной селитры, подкисленным азотной кислотой для улавливания и нейтрализации аммиака.

На 1-й ступени очистки улавливаются относительно крупные частицы NH4NO3, а аэрозольные - в незначительной степени.

Концентрация циркулирующего раствора поддерживается в пределах 15-40% NH4NO3 в зависимости от времени года, причем верхний предел относится к жаркому времени года, когда в скруббере - промывателе увеличивается испарение воды из раствора для насыщения горячей ПВС, а нижний предел относится к холодному времени года, когда испарение резко снижается и необходимо замкнуть в цикле производства весь конденсат сокового пара, образующегося в установке, без выдачи его на сторону.

Глубокая очистка выхлопа в атмосферу достигается во 2-й ступени в отделении фильтрации ПВС 10 через нетканый материал из ультратонких волокон. Количество слоев фильтрующего материала определяется допустимыми нормами содержания NH4NO3 в выхлопе ПВС в атмосферу.

Повышение степени очистки и срока службы фильтрующего материала достигается применением постоянной или периодической подачи конденсата сокового пара на фронтальный слой через разбрызгивающие форсунки.

Осуществление процесса при заявленных параметрах позволяет обеспечить получение 2160 тонн готового продукта в сутки, т.е. повысить производительность процесса не менее чем на 40% по сравнению с прототипом (1540 т/сутки при сечении башни 88 м2). Использование в грануляционной башне виброгранулятора обеспечивает факел распыла капель плава, при котором отсутствует налипание плава на стенках грануляционной башни вплоть до конуса и пересечение струй капель плава, что приводит к улучшенному качеству гранул и стабильному фракционному составу. В готовом продукте содержание мелкой фракции (<1 мм) не превышает 0,5 мас.%, а больше 4 мм - не более 2 мас.%, что позволяет исключить стадию классификации готового продукта на ситах перед отправкой потребителю. Осуществление очистки с набрызгиванием на многослойный фильтрующий материал конденсата сокового пара позволяет разбавить концентрацию уловленных капель раствора и аэрозольных частиц нитрата аммония и интенсифицировать процесс их смыва. Совокупность заявленных признаков позволяет резко интенсифицировать процесс производства аммиачной селитры в грануляционной башне и одновременно повысить степень очистки выбросов в атмосферу до содержания нитрата аммония ниже 50 мг/м3 и аммиака ниже 15 мг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ получения удобрения | 1989 |

|

SU1647001A1 |

| Способ получения гранулированной аммиачной селитры | 1973 |

|

SU470509A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2006 |

|

RU2311344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| Безбашенный способ получения гранулированной аммиачной селитры | 1958 |

|

SU117660A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНЫХ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ | 2001 |

|

RU2241691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

Предложен способ производства гранулированного нитрата аммония, который включает нейтрализацию азотной кислоты газообразным аммиаком, выпарку полученного раствора до получения высококонцентрированного плава, содержащего нитрат аммония в количестве не менее 99,5%, разбрызгивание плава в грануляционную башню, снабженную, по меньшей мере, одним виброгранулятором при подаче воздуха противотоком с расходом 7,0-7,8 тонн/час на 1 м2 сечения башни и выводе полученных гранул в количестве 1,0-1,2 тонн/час на 1 м2 сечения башни, охлаждение полученных гранул воздухом в аппарате кипящего слоя, причем после охлаждения гранул до температуры, не превышающей 45°С, из аппарата кипящего слоя осуществляют вывод отработанного воздуха с температурой 60-70°С в нижнюю часть грануляционной башни, где он смешивается с воздухом, засасываемым из атмосферы в объемном соотношении 1:1, отработанный воздух и соковый пар, выведенные со стадий нейтрализации и выпарки, смешивают с отработанным воздухом из грануляционной башни, образовавшуюся паровоздушную смесь промывают в скруббере при орошении тарелок скруббера циркулирующим раствором нитрата аммония и далее фильтруют через многослойный волокнистый нетканый материал, содержащий ультратонкие волокна, при орошении фронтального слоя материала конденсатом сокового пара. Изобретение позволяет интенсифицировать процесс при повышении качества целевого продукта и снижении вредных выбросов в атмосферу. 2 з.п. ф-лы, 1 ил.

1. Способ производства гранулированного нитрата аммония, включающий нейтрализацию азотной кислоты газообразным аммиаком, выпарку полученного раствора до получения высококонцентрированного плава, содержащего нитрат аммония в количестве не менее 99,5%, разбрызгивание плава в грануляционную башню, охлаждение полученных гранул воздухом в аппарате кипящего слоя, смешение отработанного воздуха и сокового пара, выведенного со стадий нейтрализации и выпарки, промывку образовавшейся паровоздушной смеси в скруббере при орошении тарелок скруббера циркулирующим раствором нитрата аммония и фильтрацию выбросов, отличающийся тем, что процесс гранулирования осуществляют в грануляционной башне, снабженной, по меньшей мере, одним виброгранулятором при подаче воздуха противотоком с расходом 7,0-7,8 т/ч на 1 м2 сечения башни и выводе полученных гранул в количестве 1,0-1,2 т/ч на 1 м2 сечения башни, после охлаждения гранул до температуры, не превышающей 45°С, из аппарата кипящего слоя выводят отработанный воздух с температурой 60-70°С и подают его в нижнюю часть грануляционной башни, смешивают его с воздухом, засасываемым из атмосферы в объемном соотношении 1:1, отработанный в грануляционной башне воздух смешивают с соковым паром и воздухом со стадий нейтрализации и выпарки раствора и далее осуществляют очистку паровоздушной смеси от примесей нитрата аммония и аммиака промывкой раствором нитрата аммония и далее фильтрацией через многослойный волокнистый нетканый материал, содержащий ультратонкие волокна, при орошении фронтального слоя материала конденсатом сокового пара.

2. Способ по п.1, отличающийся тем, что гранулы охлаждают в трехсекционном аппарате с подачей, по меньшей мере, в одну секцию аппарата кондиционированного воздуха с температурой 15-20°С и относительной влажностью 40-60%.

3. Способ по п.1, отличающийся тем, что промывку паровоздушной смеси в скруберре осуществляют циркулирующим раствором нитрата аммония с концентрацией 15-40 мас.%.

| Справочник азотчика | |||

| - М.: Химия, 1987, с.164-169, 183-188 | |||

| МИНИОВИЧ М.А | |||

| Производство аммиачной селитры | |||

| - М.: Химия, 1974, с.99-101, 111-114 | |||

| UA 82572 С2, 25.04.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО ПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ | 0 |

|

SU277901A1 |

Авторы

Даты

2011-02-10—Публикация

2009-08-17—Подача