ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №62/735218, поданной 24 сентября 2018 года, содержание которой включено в настоящую заявку во всей полноте посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в целом, к хромовым катализаторам, к способам получения хромовых катализаторов, к способам применения хромовых катализаторов для полимеризации олефинов, к полимерным смолам, полученным с применением указанных хромовых катализаторов, и к изделиям, изготовленным с применением указанных полимерных смол. Более конкретно, настоящее изобретение относится к способам получения хромового катализатора на подложке, содержащего подложку на основе твердого оксида алюминия с покрытием диоксида кремния, и к последующему применению хромового катализатора на подложке в способах полимеризации олефинов.

УРОВЕНЬ ТЕХНИКИ

Хромовые катализаторы входят в число катализаторов, наиболее широко применяемых для полимеризации олефинов. Хромовые катализаторы на подложке часто получают путем пропитки хромом твердой подложки, например, твердого оксида, с последующей стадией прокаливания. В общем случае, прокаливание проводят в окислительной атмосфере, в результате чего частицы хрома в хромовом катализаторе на подложке могут быть превращены в шестивалентный хром.

Катализаторы шестивалентный хром/оксид алюминия с покрытием диоксида кремния, содержащие менее 20 масс.% диоксида кремния, оценивали в патенте США №5401820. Тем не менее, указанные катализаторы хром/оксид алюминия с покрытием диоксида кремния имели низкую каталитическую активность и обеспечивали полимер с крайне высокой молекулярной массой, т.е. они были хуже традиционных катализаторов хром/диоксид кремния. В опубликованной заявке на патент США №2015/0191554 также оценивали катализатор шестивалентный хром/оксид алюминия с покрытием диоксида кремния, прокаленный в сухом воздухе при 600°C. Указанный катализатор хром/оксид алюминия с покрытием диоксида кремния также имел низкую каталитическую активность и приводил к получению продукта с высокой молекулярной массой.

С учетом указанных недостатков получение катализаторов хром/оксид алюминия с покрытием диоксида кремния, обладающих высокой каталитической активностью при применении в способах полимеризации олефинов, могло бы быть предпочтительным. Соответственно, настоящее изобретение, в целом, направлено на решение указанной задачи.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное краткое описание предложено для того, чтобы представить в упрощенной форме выбор концепций, которые дополнительно описаны ниже в подробном описании. Подразумевается, что данное краткое описание не предназначено для выявления требуемых или ключевых отличительных признаков заявленного объекта изобретения. Также подразумевается, что данное краткое описание не ограничивает объем заявленного объекта изобретения.

В настоящем документе раскрыты и описаны способы получения хромовых катализаторов на подложке. Один из указанных способов получения хромового катализатора на подложке может включать (i) приведение подложки, содержащей оксид алюминия с покрытием диоксида кремния, содержащей по меньшей мере примерно 30 масс.% диоксида кремния, в контакт с хромсодержащим соединением в жидкой среде и сушку, и (ii) прокаливание при максимальной температуре по меньшей мере примерно 650°C, часто в окислительной атмосфере, для получения хромового катализатора на подложке. Другой способ получения хромового катализатора на подложке согласно настоящему изобретению может включать приведение подложки, содержащей оксид алюминия с покрытием диоксида кремния, в контакт с хромсодержащим соединением при прокаливании при максимальной температуре по меньшей мере примерно 650°C, часто в окислительной атмосфере, для получения хромового катализатора на подложке. Оксид алюминия с покрытием диоксида кремния содержит по меньшей мере примерно 30 масс.% диоксида кремния.

В настоящее изобретение также включены катализаторы хром/оксид алюминия с покрытием диоксида кремния, и указанные катализаторы могут содержать от примерно 0,01 до примерно 20 масс.% хрома (в пересчете на массу катализатора) и оксид алюминия с покрытием диоксида кремния, содержащий примерно 30 масс.% диоксида кремния (в пересчете на массу оксида алюминия с покрытием диоксида кремния). Указанные катализаторы могут быть охарактеризованы объемом пор от примерно 0,5 до примерно 2 мл/г и площадью поверхности БЭТ от примерно 275 до примерно 550 м2/г.

Хромовые катализаторы на подложке, описанные в настоящем документе и полученные описанными способами, обладают неожиданно высокой каталитической активностью и могут применяться в способах полимеризации олефинов. Один из примеров способа полимеризации может включать приведение хромового катализатора на подложке (например, катализатора хром/оксид алюминия с покрытием диоксида кремния) в контакт с олефиновым мономером и необязательно олефиновым сомономером в системе реакторов полимеризации в условиях полимеризации для получения олефинового полимера.

Согласно одному из аспектов в настоящее изобретение также включены полимеры этилена (например, гомополимеры этилена или сополимеры этилена), характеризующиеся Mw в диапазоне от примерно 300000 до примерно 800000 г/моль, временем релаксации в диапазоне от примерно 5 до примерно 50 с и параметром CY-a в диапазоне от примерно 0,05 до примерно 0,2. Согласно другому аспекту в настоящее изобретение включены полимеры этилена, характеризующиеся Mw в диапазоне от примерно 180000 до примерно 900000 г/10 мин, отношением Mw/Mn в диапазоне от примерно 8 до примерно 14 и HLMI примерно 10 г/10 мин или менее.

Как в приведенном выше кратком описании, так и в приведенном ниже подробном описании предложены примеры, которые приведены исключительно в качестве пояснения. Соответственно, приведенное выше краткое описание и приведенное ниже подробное описание не следует рассматривать как ограничивающие. Кроме того, могут быть предложены отличительные признаки или варианты помимо тех, что приведены в настоящем документе. Например, определенные аспекты могут относиться к разным комбинациям и подкомбинациям отличительных признаков, описанных в подробном описании.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

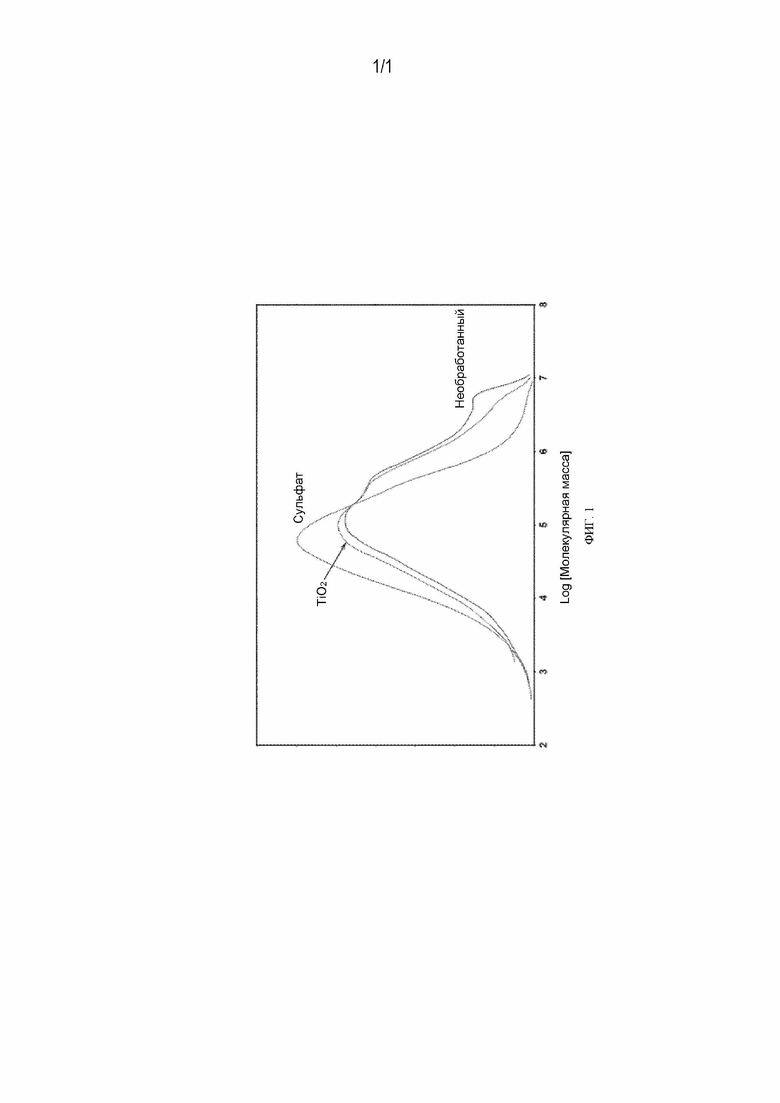

На ФИГ. 1 приведен график молекулярно-массового распределения для полимеров, полученных с применением катализатора Cr/оксид алюминия с покрытием диоксида кремния и его титанированных и сульфатированных модификаций.

ОПРЕДЕЛЕНИЯ

Для более точного разъяснения терминов, используемых в настоящем документе, приведены следующие определения. Если не указано иное, последующие определения применимы к настоящему описанию. Если термин используется в настоящем описании, но не имеет конкретного определения, то можно использовать определение, приведенное в Компендиуме химической терминологии ИЮПАК, 2е изд. (1997), если это определение не противоречит любому другому описанию или определению, используемому в настоящем документе, или не вносит неопределенность или не делает недопустимым любой заявленный объект, к которому относится определение. Если какое-либо определение или использование термина, приведенное в любом документе, включенном в настоящий документ посредством ссылки, противоречит определению или использованию термина, предложенному в настоящем документе, то предпочтение отдается определению или использованию термина, предложенному в настоящем документе.

В настоящем документе отличительные признаки объекта изобретения описаны таким образом, что в рамках конкретных аспектов может быть предусмотрена комбинация разных отличительных признаков. Для любого и каждого аспекта и любого и каждого отличительного признака, описанного в настоящем документе, рассматриваются все комбинации, которые не влияют отрицательно на катализаторы, композиции, процессы или способы, описанные в настоящем документе, независимо от наличия или отсутствия явного описания конкретной комбинации. Кроме того, если явным образом не указано иное, то любые аспекты или отличительные признаки, описанные в настоящем документе, могут быть объединены для описания предложенных катализаторов, композиций, процессов или способов, не противоречащих настоящему изобретению.

В общем случае, группы элементов обозначены при помощи схемы нумерации, приведенной в версии Периодической таблицы элементов, опубликованной в Chemical and Engineering News, 63(5), 27, 1985. В некоторых случаях группа элементов может быть обозначена при помощи традиционного названия, присвоенного группе; например, щелочные металлы для элементов 1 группы, щелочноземельные металлы для элементов 2 группы, переходные металлы для элементов 3-12 групп и галогениды или галиды для элементов 17 группы.

Термин «углеводород» при использовании как в настоящем описании, так и в формуле изобретения, относится к соединению, содержащему только атомы углерода и водорода, которое может быть насыщенным или ненасыщенным. Для обозначения наличия конкретных групп в углеводороде могут быть использованы другие идентификаторы (например, галогенированный углеводород указывает на наличие одного или более атомов галогенов, которые заменяют эквивалентное число атомов водорода в углеводороде). Термин «гидрокарбильная группа» используют в настоящем документе в соответствии с определением, указанным ИЮПАК: одновалентная группа, образованная в результате удаления атома водорода в углеводороде (т.е. группа, содержащая только атомы углерода и водорода). Неограничивающие примеры гидрокарбильных групп включают алкильные, алкенильные, арильные и аралкильные группы, помимо прочих групп.

Предполагается, что для любого конкретного соединения или группы, описанного(-ой) в настоящем документе, любое(-ая) предложенное(-ая) название или структура (общее(-ая) или конкретное(-ая)) включает все конформационные изомеры, региоизомеры, стереоизомеры и их смеси, которые могут существовать при конкретном наборе заместителей, если конкретно не указано иное. Название или структура (общее(-ая) или конкретное(-ая)) также включает все энантиомеры, диастереомеры и другие оптические изомеры (если они имеются) в энантиомерной или рацемической формах, а также смеси стереоизомеров, такие как известно специалистам, если конкретно не указано иное. Например, общее описание пентана включает н-пентан, 2-метилбутан и 2,2-диметилпропан; а общее описание бутильной группы включает н-бутильную группу, втор-бутильную группу, изобутильную группу и трет-бутильную группу.

Если не указано иное, то предполагается, что термин «замещенный», если его используют для описания группы, например, замещенного аналога конкретной группы, описывает любой отличный от водорода фрагмент, который формально заменяет атом водорода в указанной группе, и является неограничивающим. Кроме того, если не указано иное, группа или группы также может(-гут) быть описана(-ы) в настоящем документе как «незамещенная(-ые)» или эквивалентными терминами, такими как «не содержащая(-ие) заместители», что относится к исходной группе, в которой отличный от водорода фрагмент не заменяет атом водорода. Кроме того, предполагается, что если не указано иное, то «замещенный» является неограничивающим и включает неорганические заместители или органические заместители, что известно специалистам в данной области техники.

Термины «приведение в контакт» и «объединение» используют в настоящем документе для описания катализаторов, композиций, процессов и способов, в которых материалы или компоненты приводят в контакт или объединяют друг с другом в любом порядке, любым образом и в течение любого периода времени, если не указано иное. Например, материалы или компоненты можно смешивать, перемешивать, суспендировать, растворять, приводить во взаимодействие, обрабатывать, пропитывать, включать в составы или иным образом приводить в контакт или объединять каким-либо другим образом или при помощи какого(-ой)-либо подходящего(-ей) способа или методики.

Несмотря на то, что в настоящем описании катализаторы, композиции, процессы и способы описаны как «содержащие» разные компоненты или стадии, катализаторы, композиции, процессы и способы также могут «состоять по существу из» или «состоять из» разных компонентов или стадий, если не утверждается иное.

Подразумевается, что формы единственного числа (соответствующие англ. артиклям «a», «an» и «the») включают альтернативные варианты во множественном числе, например, по меньшей мере один. Например, описание «олефинового сомономера», «хромсодержащего соединения» и т.д. включает один(одно) олефиновый сомономер, хромсодержащее соединение и т.д., или смеси или комбинации более чем одного олефинового сомономера, хромсодержащего соединения и т.д., если не указано иное.

Термин «полимер» используется в настоящем документе в общем значении и включает гомополимеры, сополимеры и терполимеры олефинов и т.д., а также их сплавы и смеси. Термин «полимер» также включает ударопрочные, блок-, привитые, статистические и чередующиеся сополимеры. Сополимер может быть получен из олефинового мономера и одного олефинового сомономера, при этом терполимер может быть получен из олефинового мономера и двух олефиновых сомономеров. Соответственно, термин «полимер» включает сополимеры и терполимеры. Аналогично, в объем термина «полимеризация» включены гомополимеризация, сополимеризация и терполимеризация. Таким образом, полимер этилена может включать гомополимеры этилена, сополимеры этилена (например, сополимеры этилена/α-олефина), терполимеры этилена и т.д., а также их комбинации и смеси. Таким образом, полимер этилена включает полимеры, часто называемые в данной области техники ЛПЭНП (линейный полиэтилен низкой плотности) и ПЭВП (полиэтилен высокой плотности). Например, сополимер этилена может быть получен из этилена и сомономера, такого как 1-бутен, 1-гексен или 1-октен. Если мономер и сомономер представляли собой этилен и 1-гексен, соответственно, то полученный полимер может быть отнесен к сополимеру этилена/1-гексена. Термин «полимер» также включает все возможные геометрические конфигурации, если они имеются и если не утверждается иное, и указанные конфигурации могут включать изотактическую, синдиотактическую и статистическую симметрию. Подразумевается, что термин «полимер» также включает полимеры с любой молекулярной массой, такие как низкомолекулярные полимеры или олигомеры.

«Растворимый» материал означает, указанный материал растворяется при стандартной температуре (25°C) и давлении (1 атм); то есть, в растворителе (например, в воде или углеводородном растворителе) отсутствует видимый осадок материала. Аналогично, «раствор» обозначает отсутствие видимого осадка при стандартной температуре и давлении.

В настоящем документе описаны разные числовые диапазоны. Если в настоящем документе описан или заявлен диапазон какого-либо типа, то он приведен для того, чтобы описать или заявить по отдельности каждое возможное числовое значение, которое может быть с достаточными основаниями включено в указанный диапазон, включая конечные значения диапазона, а также любые поддиапазоны и комбинации поддиапазонов, включенных в указанный диапазон, если не указано иное. В качестве типового примера согласно определенным аспектам в настоящей заявке описано, что хромовый катализатор может иметь общий объем пор в диапазоне от примерно 0,6 до примерно 3 мл/г. Описание того, что хромовый катализатор может иметь общий объем пор в диапазоне от примерно 0,6 до примерно 3 мл/г, предназначено для того, чтобы указать, что общий объем пор может представлять собой любое количество в указанном диапазоне, например, составляющее примерно 0,6, примерно 0,7, примерно 0,8, примерно 0,9, примерно 1,0, примерно 1,1, примерно 1,2, примерно 1,3, примерно 1,4, примерно 1,5, примерно 1,6, примерно 1,7, примерно 1,8, примерно 1,9, примерно 2,0, примерно 2,1, примерно 2,2, примерно 2,3, примерно 2,4, примерно 2,5, примерно 2,6, примерно 2,7, примерно 2,7, примерно 2,8, примерно 2,9 или примерно 3 мл/г. Кроме того, общий объем пор может находиться в пределах любого диапазона от примерно 0,6 до примерно 3 мл/г (например, общий объем пор может находиться в диапазоне от примерно 1 до примерно 2 мл/г), а также включает любые комбинации диапазонов от примерно 0,6 до примерно 3 мл/г. Кроме того, во всех случаях, если описано «примерно» конкретное значение, то описано и данное значение как таковое. Таким образом, объем пор, который составляет от примерно 0,6 до примерно 3 мл/г, также описывает объем пор в диапазоне от 0,6 до 3 мл/г (например, от 1 до 2 мг/г) и также включает любые комбинации диапазонов от 0,6 до 3 мл/г. По аналогии, все другие диапазоны, описанные в настоящем документе, следует толковать так же, как и указанные примеры.

Термин «примерно» означает, что количества, размеры, составы, параметры и другие количественные величины и характеристики не являются и не должны быть точными, но могут представлять собой приблизительные, включая более крупные или мелкие, значения, которые, при необходимости, учитывают погрешности, коэффициенты перевода, округление, погрешности измерения и т.д., и другие факторы, известные специалистам в данной области техники. В целом, количество, размер, состав, параметр или другая количественная величина или характеристика является «примерным(-ой)» или «приблизительным(-ой)» независимо от того, указано ли это явным образом, или нет. Термин «примерно» также включает количества, которые отличаются вследствие разных равновесных условий для композиций, полученных из конкретной начальной смеси. Пункты формулы изобретения, независимо от того, модифицированы они термином «примерно», или нет, включают эквиваленты количеств. Термин «примерно» может обозначать «в пределах 10%» от указанного числового значения и часто «в пределах 5%» от указанного числового значения.

Несмотря на то, что для реализации или испытания изобретения можно применять любые способы, устройства и материалы, схожие или эквивалентные тем, что описано в настоящем документе, типовые способы, устройства и материалы описаны в настоящем документе.

Содержание всех публикаций и патентов, упомянутых в настоящем документе, включено в настоящую заявку посредством ссылок для описания и раскрытия, например, концепций и методик, которые описаны в публикациях, которые можно применять совместно с описанным в настоящем документе изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Традиционные катализаторы шестивалентный хром/диоксид кремния обладают приемлемой каталитической активностью для полимеризации олефинов, при этом катализаторы шестивалентный хром/оксид алюминия обладают очень низкой каталитической активностью. Таким образом, нельзя ожидать, что хромовые катализаторы на подложке, в которых применяют комбинацию диоксида кремния и оксида алюминия, такую как оксид алюминия с покрытием диоксида кремния, будут иметь каталитическую активность, превышающую активность, обеспечиваемую катализаторами хром/диоксид кремния. Действительно, в более ранних исследованиях было продемонстрировано, что катализаторы шестивалентный хром/оксид алюминия с покрытием диоксида кремния также имели низкую каталитическую активность и были значительно хуже традиционных катализаторов хром/диоксид кремния. Таким образом, специалист в данной области техники может сделать вывод о том, что катализаторы шестивалентный хром/оксид алюминия с покрытием диоксида кремния не имеют никаких преимуществ по сравнению с катализаторами хром/диоксид кремния, и что дальнейшая разработка указанных катализаторов будет совершенно неэффективной.

Тем не менее, неожиданно было обнаружено, что применение катализаторов хром/оксид алюминия с покрытием диоксида кремния с высоким содержанием диоксида кремния, которые прокаливали при относительно высоких температурах, обеспечивало превосходную каталитическую активность при полимеризации олефинов и неожиданно давало улучшенные результаты по сравнению с традиционными катализаторами хром/диоксид кремния. Кроме того, указанная превосходная каталитическая активность могла быть обеспечена без использования сокатализатора в способе полимеризации олефинов, что является предпочтительным вариантом. Кроме того, олефиновые полимеры, получаемые с применением хромовых катализаторов на подложке, содержащих оксид алюминия с покрытием диоксида кремния, - как правило более 30 масс.% диоксида кремния - обладают уникальной комбинацией относительно высокой молекулярной массы, относительно узкого молекулярно-массового распределения и очень низким параметром реологической ширины Каро-Ясуда (CY-a) и/или временем релаксации в модели Каро-Ясуда.

Настоящее изобретение, таким образом, в целом, относится к указанным катализаторам хром/оксид алюминия с покрытием диоксида кремния, к способам получения хромовых катализаторов, к способам применения хромовых катализаторов для полимеризации олефинов, к полимерным смолам, полученным с применением указанных хромовых катализаторов, и к изделиям, изготовленным с применением указанных полимерных смол.

СПОСОБЫ ПОЛУЧЕНИЯ ХРОМОВЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ

Аспекты настоящего изобретения относятся к способам получения хромовых катализаторов на подложке. Первый способ получения хромового катализатора на подложке может включать (i) приведение подложки, содержащей оксид алюминия с покрытием диоксида кремния, содержащей по меньшей мере примерно 30 масс.% диоксида кремния, в контакт с хромсодержащим соединением в жидкой среде и сушку, и (ii) прокаливание при максимальной температуре по меньшей мере примерно 650°C, часто в окислительной атмосфере, для получения хромового катализатора на подложке. Второй способ получения хромового катализатора на подложке может включать приведение подложки, содержащей оксид алюминия с покрытием диоксида кремния, в контакт с хромсодержащим соединением при прокаливании при максимальной температуре по меньшей мере примерно 650°C, часто в окислительной атмосфере, для получения хромового катализатора на подложке. Оксид алюминия с покрытием диоксида кремния содержит по меньшей мере примерно 30 масс.% диоксида кремния согласно второму способу.

В целом, отличительные признаки первого и второго способов (например, подложка, содержание диоксида кремния, хромсодержащее соединение, условия сушки, условия прокаливания и максимальная температура, помимо прочего) независимо описаны в настоящем документе, и указанные отличительные признаки могут быть объединены в любую комбинацию для дополнительного описания заявленных способов получения хромового катализатора на подложке. Кроме того, можно проводить дополнительные стадии способа до, во время и/или после любых стадий любого из способов, описанных в настоящем документе, и осуществлять их без ограничений в любой комбинации для дополнительного описания указанных способов, если не утверждается иное. Кроме того, любые хромовые катализаторы на подложке, полученные в соответствии с описанными способами, входят в объем настоящего изобретения и включены в настоящий документ.

На стадии (i) первого способа можно приводить подложку, содержащую оксид алюминия с покрытием диоксида кремния, содержащую по меньшей мере примерно 30 масс.% диоксида кремния, в контакт с хромсодержащим соединением в жидкой среде, а затем сушить. Для пропитки хромом на стадии (i) можно приводить в контакт подложку, хромсодержащее соединение и жидкую среду в любом(-ой) порядке или последовательности. Согласно одному из аспектов, например, сначала можно объединять подложку и жидкую среду, а затем приводить хромсодержащее соединение в контакт с полученной суспензией подложки, при этом согласно другому аспекту сначала можно объединять хромсодержащее соединение и жидкую среду, а затем приводить подложку в контакт со смесью - раствором или суспензией - хромсодержащего соединения и жидкой среды.

Жидкая среда может содержать воду или любой подходящий органический растворитель. Иллюстративные органические растворители могут включать, но не ограничиваются указанными, спирты (например, метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, пентанол, гексанол, гептанол, октанол, бензиловый спирт, фенол, циклогексанол и т.д.), кетоны (например, ацетон, этилметилкетон и т.д.), алифатические углеводороды (например, пентан, гексан, гептан, октан, декан и т.д.), ароматические углеводороды (например, бензол, толуол, ксилол, этилбензол и т.д.) и т.д. Кроме того, можно применять комбинации двух или более органических растворителей.

В зависимости от выбора жидкой среды и хромсодержащего соединения хромсодержащее соединение может быть растворимым или нерастворимым. Согласно некоторым аспектам хромсодержащее соединение может растворяться в воде, при этом согласно другим аспектам хромсодержащее соединение может растворяться в органическом растворителе.

Для получения хромового катализатора на подложке можно применять любое подходящее хромсодержащее соединение (или прекурсор хрома). Иллюстративные и неограничивающие примеры соединений хрома (II) могут включать ацетат хрома (II), хлорид хрома (II), бромид хрома (II), йодид хрома (II), сульфат хрома (II) и т.д., а также их комбинации. Аналогично, иллюстративные и неограничивающие примеры соединений хрома (III) могут включать карбоксилат хрома (III), нафтенат хрома (III), галогенид хрома (III), сульфат хрома (III), нитрат хрома (III), дионат хрома (III) и т.д., а также их комбинации. Согласно некоторым аспектам хромсодержащее соединение может содержать ацетат хрома (III), ацетилацетонат хрома (III), хлорид хрома (III), бромид хрома (III), сульфат хрома (III), нитрат хрома (III) и т.д., а также их комбинации.

Хотя это и не требуется, хромсодержащее соединение предпочтительно может быть растворимым в органическом растворителе, что часто может улучшать сохранность пористой структуры. В указанных ситуациях хромсодержащее соединение может содержать трет-бутил-хромат, триоксид хрома, хромат аммония, дихромат аммония, соединение диаренхрома (0), бис-циклопентадиенилхром (II), ацетилацетонат хрома (III), ацетат хрома и т.д., или любую их комбинацию.

Аналогично, хромсодержащее соединение предпочтительно, хотя и необязательно, может быть растворимым в воде, что часто может обеспечивать экономически эффективную обработку. В указанных ситуациях хромсодержащее соединение может содержать триоксид хрома, ацетат хрома, нитрат хрома и т.д. или любую их комбинацию.

Стадию приведения в контакт в первом способе - на которой подложку и хромсодержащее соединение объединяют в жидкой среде - можно проводить при любой подходящей температуре и в течение любого подходящего периода времени. Типовые и неограничивающие диапазоны температуры на стадии приведения в контакт могут включать от примерно 5°C до примерно 80°C, от примерно 15°C до примерно 60°C, от примерно 10°C до примерно 40°C или от примерно 20°C до примерно 50°C. Подразумевается, что указанные температурные диапазоны также включают условия, при которых стадию объединения проводят при нескольких разных температурах, но не при одной фиксированной температуре, которые не выходят за рамки соответствующих температурных диапазонов, где по меньшей мере одно значение температуры попадает в границы указанных диапазонов.

Аналогично, период времени, в течение которого приводят в контакт подложку, хромсодержащее соединение и жидкую среду не ограничено каким-либо конкретным образом, и может представлять собой любой подходящий период времени. Согласно некоторым аспектам период времени может составлять по меньшей мере примерно 30 секунд, по меньшей мере примерно 1 минуту, по меньшей мере примерно 5 минут, по меньшей мере примерно 10 минут, по меньшей мере примерно 15 минут или по меньшей мере примерно 30 минут. Согласно другим аспектам период времени может составлять от примерно 30 секунд до примерно 48 часов, от примерно 1 минуты до примерно 24 часов, от примерно 5 минут до примерно 8 часов, от примерно 15 минут до примерно 8 часов или от примерно 5 минут до примерно 2 часов.

Последующую сушку подложки, пропитанной хромом, можно проводить при широком диапазоне продолжительности сушки, температуры сушки и давления при сушке. Например, продолжительность сушки может составлять от примерно 1 до примерно 48 часов, от примерно 2 до примерно 24 часов или от примерно 2 до примерно 12 часов, и температура сушки может составлять от примерно 15°C до примерно 200°C, от примерно 25°C до примерно 150°C или от примерно 50°C до примерно 125°C. Давление при сушке может быть равно или примерно равно атмосферному давлению, но во многих случаях стадию сушки можно проводить в условиях вакуума при любом подходящем давлении ниже атмосферного, например, менее 100 торр (13,3 кПа), менее 50 торр (6,67 кПа) или менее 10 торр (1,33 кПа).

На стадии сушки можно применять разные типы сушильных устройств, включая, но не ограничиваясь указанными, полочные сушилки, барабанные сушилки, сушилки с псевдоожиженным слоем и распылительные сушилки. Аналогично, направление потока осушающей среды (потока газа) относительно твердой подложки не ограничено каким-либо конкретным образом и включает прямой поток, противоток и сквозной поток (например, как в случае псевдоожиженного слоя).

Согласно некоторым аспектам настоящего изобретения стадия сушки может включать сушку распылением. В общем случае, сушку распылением можно применять для превращения влажной пропитанной хромом подложки (например, взвеси или суспензии в жидкой среде, такой как вода) в высушенную дисперсную или порошковую форму распылением подаваемого потока, содержащего влажную пропитанную хромом подложку, в устройстве, содержащем горячий осушающий газ (как правило, воздух), в котором остаточная жидкость (например, вода) выпаривается из твердой подложки.

В способе сушки распылением подаваемый поток можно распылять в сушильной камере в виде капель и приводить в контакт с большим объемом горячего газа, который вступает в прямой контакт с влажной твердой подложкой. Типичная температура газа на входе составляет от примерно 125°C до примерно 800°C или от примерно 150°C до примерно 500°C, но не ограничивается указанными значениями. Направление потока газа относительно потока твердой подложки в распылительной сушилке может соответствовать прямому потоку, противотоку или смешанному потоку. После сушки поток газа и высушенную пропитанную хромом твердую подложку разделяют. При необходимости мелкие частицы можно удалять на фильтрах-сборниках или в циклонах. Высушенная твердая подложка может иметь форму свободно сыпучих дисперсных твердых частиц.

Поток, изначально подаваемый в распылительную сушилку, можно обрабатывать способом измельчения, в котором можно применять, например, форсунку высокого давления, двухлоточную форсунку или высокоскоростной центробежный диск. Форсунки высокого давления обеспечивают измельчение посредством принудительного пропускания под высоким давлением суспензии твердой подложки через небольшое отверстие форсунки, размер которого может зависеть от целевого давления и размера частиц твердого вещества в суспензии, помимо прочих факторов. При длительной эксплуатации может происходить износ и закупорка отверстия форсунки; таким образом, для обеспечения надлежащего измельчения необходимо регулярное техническое обслуживание. Двухлоточные форсунки обладают преимуществом относительно низкого рабочего давления и часто могут использоваться, если подаваемый поток представляет собой густую или содержащую большое число твердых частиц суспензию, которая плохо подходит для систем форсунок с высоким давлением. Распыляющая текучая среда может представлять собой пар или воздух.

Высокоскоростные центробежные диски измельчают суспензию твердой подложки посредством приведения указанной суспензии в контакт с быстро вращающимся диском. Для получения капель подходящего размера для сушки можно использовать диски разных диаметров при разной скорости диска (например, 3000 об./мин или более). В качестве одного из преимуществ используемый для распыления диск не подвержен износу и загрязнению, как форсуночные системы. Вращение диска может быть обеспечено любым подходящим двигателем или способом.

Независимо от способа измельчения способ сушки распылением может быть настроен для сохранения сферической формы пропитанной хромом твердой подложки. Во многих случаях средний размер частиц твердой подложки можно поддерживать на постоянном уровне, и, в общем случае, средний размер частиц зависит от способа распыления, содержания твердых частиц в потоке подаваемой твердой подложки, вязкости подаваемого потока и скорости подачи, помимо других факторов. Аналогично, насыпную плотность высушенной пропитанной хромом подложки можно контролировать при помощи условий эксплуатации распылительной сушилки, таких как размер капель, температура газа на входе и турбулентность потока воздуха, помимо других факторов.

Смешение потока газа (например, воздуха) и капель в сушильной камере можно проводить, например, при использовании однонаправленных потоков газа и твердых веществ (например, в горизонтальных или вертикальных распылительных сушилках) или противотоков газа и твердых веществ. В указанном последним случае восходящий поток воздуха может выносить мелкие частицы в верхнюю часть камеры для простоты их удаления. В распылительных сушилках со смешанным потоком объединены процессы противоточной и прямоточной сушки, и для эффективного тепло- и массообмена используются сложные профили потоков и высокая турбулентность.

Преимущество сушки распылением может заключаться в коротком времени приведения в контакт пропитанной хромом подложки при повышенной температуре в сушильной камере. Таким образом, помимо поддержания постоянного среднего размера частиц способ сушки распылением может быть настроен для получения пропитанных хромом подложек (и впоследствии хромовых катализаторов на подложке), имеющих площадь поверхности и объем пор, сравнимые с исходным материалом (т.е. до сушки распылением).

На стадии (ii) первого способа высушенный на стадии (i) продукт можно прокаливать для получения хромового катализатора на подложке, и стадию прокаливания можно проводить при разных температурах в течение разных периодов времени. Не ограничиваясь указанными значениями, максимальная температура может составлять по меньшей мере примерно 650°C, по меньшей мере примерно 700°C, по меньшей мере примерно 725°C или по меньшей мере примерно 750°C. В дополнение или в качестве альтернативы, максимальная пиковая температура может составлять примерно 900°C, примерно 871°C, примерно 850°C или примерно 800°C. В общем случае, максимальная температура прокаливания может находиться в диапазоне от любого минимального значения температуры, описанного в настоящем документе, до любого максимального значения температуры, описанного в настоящем документе. Таким образом, максимальная температура может находиться в рамках одного или более из следующих неограничивающих диапазонов: от примерно 650°C до примерно 900°C, от примерно 650°C до примерно 871°C, от примерно 650°C до примерно 850°C, от примерно 650°C до примерно 800°C, от примерно 650°C до примерно 700°C, от примерно 700°C до примерно 900°C, от примерно 700°C до примерно 871°C, от примерно 700°C до примерно 850°C, от примерно 700°C до примерно 800°C, от примерно 725°C до примерно 900°C, от примерно 750°C до примерно 871°C и/или от примерно 750°C до примерно 850°C.

Предполагается, что согласно указанным и другим аспектам приведенные температурные диапазоны также включают условия, при которых стадию прокаливания проводят при нескольких разных температурах (например, при начальной температуре прокаливания, максимальной температуре прокаливания), но не при одной фиксированной температуре, которые не выходят за рамки соответствующих диапазонов, где по меньшей мере одно значение температуры попадает в границы указанных диапазонов.

Продолжительность стадии прокаливания не ограничена каким-либо конкретным периодом времени. Так, стадию прокаливания можно проводить, например, в течение периода времени в диапазоне от не более чем 15-45 минут вплоть до 36-48 часов или дольше. Соответствующая продолжительность прокаливания может зависеть, например, от начальной/максимальной температуры прокаливания, помимо других переменных. В общем случае, тем не менее, стадию прокаливания можно проводить в течение периода времени. который может составлять от примерно 15 минут до примерно 48 часов, например, от примерно 15 минут до примерно 24 часов, от примерно 30 минут до примерно 12 часов, от примерно 1 часа до примерно 10 часов или от примерно 2 часов до примерно 8 часов.

Согласно настоящему изобретению прокаливание часто проводят при максимальной температуре по меньшей мере примерно 650°C в любой подходящей окислительной атмосфере, например, в атмосфере, содержащей кислород (или состоящей по существу из или состоящей из него). Согласно некоторым аспектам атмосфера при прокаливании может содержать воздух, при этом согласно другим аспектам атмосфера при прокаливании может содержать смесь воздуха и азота. Кроме того, согласно определенным аспектам атмосфера при прокаливании может содержать кислород и инертный газ, такой как азот и/или аргон.

Тем не менее, прокаливание при максимальной температуре по меньшей мере примерно 650°C не обязательно следует проводить в окислительной атмосфере. Согласно настоящему изобретению прокаливание можно проводить при максимальной температуре по меньшей мере примерно 650°C в неокислительной атмосфере (например, азота), а затем можно проводить прокаливание в окислительной атмосфере при температуре ниже максимальной температуры, а в некоторых случаях даже при 500°C.

Условия прокаливания, используемые в способе, описанном в настоящем документе, в общем случае, выбирают таким образом, чтобы превращать по меньшей мере часть - как правило, 50 масс.% или более - хрома в шестивалентный хром (+6).

Стадию прокаливания можно проводить с применением любых подходящих способов и оборудования, которые могут быть предназначены для периодической или непрерывной эксплуатации. Например, стадию прокаливания можно проводить в ленточной машине для обжига или, в качестве альтернативы, в барабанной машине для обжига. Согласно некоторым аспектам стадию прокаливания можно проводить в сосуде для периодического или непрерывного прокаливания, содержащем псевдоожиженный слой. Специалистам в данной области техники должно быть понятно, что на стадии прокаливания можно применять и другие подходящие способы и оборудование, и указанные способы и оборудование включены в настоящий документ.

Обратимся ко второму способу получения хромового катализатора на подложке, в котором подложку, содержащую оксид алюминия с покрытием диоксида кремния (содержащую по меньшей мере примерно 30 масс.% диоксида кремния), можно приводить в контакт с хромсодержащим соединением при прокаливании при максимальной температуре по меньшей мере примерно 650°C, необязательно в окислительной атмосфере, для получения хромового катализатора на подложке. Любые отличительные признаки стадии прокаливания во втором способе могут быть такими же, что и какие-либо отличительные признаки, описанные в настоящем документе для первого способа получения хромового катализатора на подложке. Например, прокаливание во втором способе можно проводить в окислительной атмосфере, которая содержит воздух, смесь воздуха и азота или смесь кислорода и инертного газа, и т.д. Максимальная температура прокаливания во втором способе может представлять собой любую температуру в диапазоне от примерно 650°C до примерно 900°C, например, от примерно 650°C до примерно 800°C, от примерно 700°C до примерно 850°C, и т.д. Специалистам в данной области техники должно быть понятно, что второй способ включает условия, при которых подложку и хромсодержащее соединение приводят в контакт (например, предварительно смешивают) при более низкой температуре для получения смеси перед прокаливанием смеси при максимальной температуре.

Для получения хромового катализатора на подложке во втором способе можно применять любое подходящее хромсодержащее соединение. Типовые и неограничивающие примеры хромсодержащих соединений включают ацетат хрома (III), основный ацетат хрома (III), ацетилацетонат хрома (III), Cr2(SO4)3, Cr(NO3)3 и/или CrO3. Во втором способе можно применять комбинации двух или более хромсодержащих соединений.

Если рассматривать как первый, так и второй способы, то количество хрома в хромовом катализаторе на подложке не ограничено каким-либо конкретным образом. В общем случае, тем не менее, количество хрома в хромовом катализаторе на подложке может составлять от примерно 0,1 до примерно 15 масс.%; в качестве альтернативы, от примерно 0,2 до примерно 10 масс.%; в качестве альтернативы, от примерно 0,5 до примерно 15 масс.%; в качестве альтернативы, от примерно 0,5 до примерно 5 масс.%; в качестве альтернативы, от примерно 0,5 до примерно 2,5 масс.%; в качестве альтернативы, от примерно 0,75 до примерно 10 масс.%; или, в качестве альтернативы, от примерно 1 до примерно 4 масс.%. Приведенное содержание в массовых процентах указано для количества хрома в пересчете на общую массу катализатора на подложке.

Общий объем пор хромового катализатора на подложке также не ограничен каким-либо конкретным образом. Например, хромовый катализатор на подложке может иметь общий объем пор в диапазоне от примерно 0,5 до примерно 5 мл/г, от примерно 0,5 до примерно 2 мл/г, от примерно 1 до примерно 5 мл/г, от примерно 0,6 до примерно 3 мл/г, от примерно 0,8 до примерно 1,6 мл/г, от примерно 1 до примерно 2 мл/г или от примерно 1 до примерно 1,5 мл/г. Аналогично, площадь поверхности хромового катализатора на подложке не ограничена каким-либо конкретным диапазоном. В общем случае, тем не менее, хромовый катализатор на подложке может иметь площадь поверхности БЭТ в диапазоне от примерно 200 до примерно 700 м2/г, от примерно 250 до примерно 550 м2/г, от примерно 275 до примерно 525 м2/г, от примерно 275 до примерно 550 м2/г, от примерно 300 до примерно 525 м2/г или от примерно 320 до примерно 510 м2/г. Площадь поверхности БЭТ определяют способом адсорбции азота БЭТ, описанным в Brunaur et al., J. Am. Chem. Soc., 60, 309 (1938). Общий объем пор определяют в соответствии с описанием Halsey, G.D., J. Chem. Phys. (1948), 16, стр. 931.

Хромовый катализатор на подложке может иметь любой подходящий размер частиц, что должно быть понятно специалистам в данной области техники. Иллюстративные и неограничивающие диапазоны среднего (d50) размера частиц хромового катализатора на подложке могут включать от примерно 10 до примерно 500 микрон, от примерно 25 до примерно 250 микрон, от примерно 30 до примерно 100 микрон, от примерно 40 до примерно 160 микрон или от примерно 40 до примерно 120 микрон. Размер частиц d50, или медианный или средний размер частиц, относится к размеру частиц, относительно которого 50% частиц в образце имеют более мелкий размер, и 50% частиц в образце имеют более крупный размер, и его определяют путем лазерной дифракции в соответствии с ISO 13320.

В общем случае, по меньшей мере примерно 50 масс.% хрома в хромовом катализаторе на подложке присутствует в степени окисления +6 (VI). Согласно дополнительным аспектам по меньшей мере примерно 65 масс.%, по меньшей мере примерно 75 масс.%, по меньшей мере примерно 85 масс.% или по меньшей мере примерно 90 масс.% хрома в хромовом катализаторе на подложке может присутствовать в степени окисления +6. Указанные хромовые катализаторы часто имеют оранжевую окраску.

Подложка, применяемая в первом и втором способах, может содержать (или состоять по существу из или состоять из) оксид алюминия с покрытием диоксида кремния, и, таким образом, хромовый катализатор на подложке может содержать (или состоять по существу из или состоять из) хром/оксид алюминия с покрытием диоксида кремния. Оксид алюминия с покрытием диоксида кремния согласно первому и второму способам может содержать по меньшей мере примерно 30 масс.% диоксида кремния. Согласно одному из аспектов, например, содержание диоксида кремния в оксиде алюминия с покрытием диоксида кремния может составлять от примерно 30 до примерно 95 масс.%, от примерно 35 до примерно 95 масс.%, от примерно 70 до примерно 95 масс.%, от примерно 70 до примерно 90 масс.% или от примерно 85 до примерно 95 масс.% в пересчете на массу оксида алюминия с покрытием диоксида кремния. Согласно другому аспекту в указанных оксидах алюминия с покрытием диоксида кремния содержание диоксида кремния может составлять от примерно 35 до примерно 75 масс.%, от примерно 35 до примерно 60 масс.%, от примерно 35 до примерно 45 масс.% или от примерно 40 до примерно 70 масс.% диоксида кремния. Оксиды алюминия с покрытием диоксида кремния могут иметь любую подходящую площадь поверхности, объем пор и размер частиц, такие как описано выше в настоящем документе для хромового катализатора на подложке. Способы получения материалов на основе оксида алюминия с покрытием диоксида кремния описаны, например, в патентах США №7884163 и 9023959, включенных в настоящий документ во всей полноте посредством ссылок.

Хромовый катализатор на подложке необязательно может быть модифицирован или обработан - например, путем титанирования, фторирования, сульфатирования, сульфидирования, фосфатирования и т.д. - для регулирования свойств полученного полимера, например, для получения полимера этилена с более низкой молекулярной массой и более высоким показателем текучести расплава. Например, подложка в первом и втором способах может содержать титанированный (или фторированный или сульфатированный, или сульфидированный и/или фосфатированный и т.д.) оксид алюминия с покрытием диоксида кремния. В указанных условиях подложка уже модифицирована или обработана перед объединением подложки с хромсодержащим соединением. В качестве альтернативы, стадия приведения подложки в контакт с хромсодержащим соединением (как объединение в жидкой среде, так и объединение при прокаливании) может включать приведение подложки - например, оксида алюминия с покрытием диоксида кремния - в контакт с хромсодержащим соединением и титанирующим агентом (или фторирующим агентом, или сульфатирующим агентом, или сульфидирующим агентом, и/или фосфатирующим агентом и т.д.). В качестве альтернативы хромовый катализатор на подложке после прокаливания можно дополнительно титанировать (или фторировать, или сульфатировать, или сульфидировать, и/или фосфатировать и т.д.). Специалистам в данной области техники должно быть понятно, что существует множество способов получения титанированного (или фторированного, или сульфатированного, или сульфидированного, и/или фосфатированного и т.д.) хромового катализатора, и указанные способы включены в настоящий документ.

Таким образом, согласно одному из аспектов настоящего изобретения хромовый катализатор на подложке может содержать хром/титанированный оксид алюминия с покрытием диоксида кремния. Типичное содержание титана часто составляет от примерно 0,5 до примерно 20 масс.%; в качестве альтернативы, от примерно 1 до примерно 15 масс.%; или, в качестве альтернативы, от примерно 3 до примерно 9 масс.% титана в пересчете на общую массу катализатора хром/титанированный оксид алюминия с покрытием диоксида кремния. Согласно другому аспекту хромовый катализатор на подложке может содержать хром/сульфатированный оксид алюминия с покрытием диоксида кремния, с применением которого часто можно получать олефиновый полимер с относительно узким молекулярно-массовым распределением. Типичное содержание сульфата часто составляет от примерно 1 до примерно 20 масс.%; в качестве альтернативы, от примерно 2 до примерно 15 масс.%; или, в качестве альтернативы, от примерно 5 до примерно 10 масс.% сульфата в пересчете на общую массу катализатора хром/сульфатированный оксид алюминия с покрытием диоксида кремния. Согласно еще одному аспекту хромовый катализатор на подложке может содержать хром/сульфидированный оксид алюминия с покрытием диоксида кремния. Как правило, обработка сульфидами может включает воздействие серосодержащего соединения в количестве по меньшей мере 1 S/Cr, по меньшей мере 5 S/Cr или по меньшей мере 10 S/Cr и часто вплоть до 15-20 S/Cr, при повышенной температуре. Согласно еще одному аспекту хромовый катализатор на подложке может содержать хром/фосфатированный оксид алюминия с покрытием диоксида кремния. Типичное содержание фосфата часто составляет от примерно 3 до примерно 30 масс.%; в качестве альтернативы, от примерно 3 до примерно 25 масс.%; или, в качестве альтернативы, от примерно 10 до примерно 25 масс.% фосфата в пересчете на общую массу катализатора хром/фосфатированный оксид алюминия с покрытием диоксида кремния.

Несмотря на то, что хромовый катализатор на подложке также может содержать хром/фторированный оксид алюминия с покрытием диоксида кремния, конкретные аспекты настоящего изобретения относятся к получению хромового катализатора на подложке, в котором хромовый катализатор на подложке представляет собой хром/оксид алюминия с покрытием диоксида кремния. Указанный катализатор хром/оксид алюминия с покрытием диоксида кремния по существу не содержит F (содержит менее 0,5 масс.% F, а чаще содержит менее 0,1 масс.% F или менее 0,05 масс.% F).

Неожиданно, хромовые катализаторы на подложке (например, хром/оксид алюминия с покрытием диоксида кремния, хром/титанированный оксид алюминия с покрытием диоксида кремния, хром/сульфатированный оксид алюминия с покрытием диоксида кремния и т.д.), описанные в настоящем документе, имеют очень высокую каталитическую активность. Например, каталитическая активность хромового катализатора на подложке может составлять более чем примерно 3000 граммов, более чем примерно 4000 граммов, более чем примерно 5000 граммов, более чем примерно 6000 граммов, более чем примерно 7000 граммов или более чем примерно 9000 граммов полиэтилена на грамм хромового катализатора на подложке в час (г/г/ч) и часто вплоть до 10000-15000 г/г/ч. Указанные значения каталитической активности определены в условиях суспензионной полимеризации, без использования сокатализатора, с применением изобутана в качестве разбавителя и при температуре полимеризации 105°C и давлении в реакторе 550 psig (3,8 МПа изб.).

Кроме того, каталитическая активность любого хромового катализатора на подложке, полученного согласно описанию, приведенному в настоящем документе, может быть выше (например, выше по меньшей мере на 15%, по меньшей мере на 25%, по меньшей мере на 50%, по меньшей мере на 100%, по меньшей мере на 200%, по меньшей мере на 300% и т.д.) по сравнению с активностью идентичного катализатора, полученного при максимальной температуре прокаливания примерно 625°C или менее, в таких же условиях полимеризации, например, при суспензионной полимеризации при температуре 105°C, давлении в реакторе 550 psig (3,8 МПа изб.), без сокатализатора и т.д. Таким образом, единственным различием является максимальная температура прокаливания. Кроме того, каталитическая активность любого хромового катализатора на подложке, полученного согласно описанию, приведенному в настоящем документе, может быть выше (например, выше по меньшей мере на 15%, по меньшей мере на 25%, по меньшей мере на 50%, по меньшей мере на 100%, по меньшей мере на 200%, по меньшей мере на 300% и т.д.) по сравнению с активностью идентичного катализатора, полученного с применением оксида алюминия с покрытием диоксида кремния, содержащего 28 масс.% диоксида кремния или менее, в таких же условиях полимеризации, например, при суспензионной полимеризации при температуре 105°C, давлении в реакторе 550 psig (3,8 МПа изб.), без сокатализатора и т.д. Таким образом, единственным различием является содержание диоксида кремния в подложке оксида алюминия с покрытием диоксида кремния. Таким образом, согласно некоторым аспектам каталитическая активность любого хромового катализатора на подложке, полученного согласно описанию, приведенному в настоящем документе, может быть выше (например, выше по меньшей мере на 15%, по меньшей мере на 25%, по меньшей мере на 50%, по меньшей мере на 100%, по меньшей мере на 200%, по меньшей мере на 300% и т.д.) по сравнению с активностью идентичного катализатора, полученного с применением диоксида кремния (вместо оксида алюминия с покрытием диоксида кремния), в таких же условиях полимеризации, например, при суспензионной полимеризации при температуре 105°C, давлении в реакторе 550 psig (3,8 МПа изб.), без сокатализатора и т.д. Таким образом, единственным различием является применение Cr/оксид алюминия с покрытием диоксида кремния и Cr/диоксид кремния (при одинаковой температуре прокаливания, площади поверхности катализатора и объеме пор и т.д.).

Иллюстративный и неограничивающий пример катализатора хром/оксид алюминия с покрытием диоксида кремния согласно аспектам настоящего изобретения может содержать от примерно 0,01 до примерно 20 масс.% хрома (в пересчете на массу катализатора) и оксид алюминия с покрытием диоксида кремния, содержащий примерно 30 масс.% диоксида кремния (в пересчете на массу оксида алюминия с покрытием диоксида кремния). Указанный катализатор может быть охарактеризован объемом пор от примерно 0,5 до примерно 2 мл/г и площадью поверхности БЭТ от примерно 275 до примерно 550 м2/г. Указанный катализатор также может иметь любые отличительные признаки, описанные в настоящем документе для хромовых катализаторов на подложке, в любой комбинации. Например, катализатор хром/оксид алюминия с покрытием диоксида кремния может содержать от примерно 0,1 до примерно 15 масс.%, от примерно 0,2 до примерно 10 масс.%, от примерно 0,5 до примерно 5 масс.% или от примерно 0,5 до примерно 2,5 масс.% хрома. Кроме того, оксид алюминия с покрытием диоксида кремния может содержать от примерно 30 до примерно 95 масс.%, от примерно 35 до примерно 95 масс.%, от примерно 35 до примерно 75 масс.%, от примерно 35 до примерно 45 масс.%, от примерно 70 до примерно 95 масс.% или от примерно 40 до примерно 70 масс.% диоксида кремния.

Кроме того, катализатор хром/оксид алюминия с покрытием диоксида кремния может быть охарактеризован относительно низким объемом пор (общим) в диапазоне от примерно 0,5 до примерно 2 мл/г, от примерно 0,6 до примерно 1,8 мл/г, от примерно 0,8 до примерно 1,6 мл/г, от примерно 1 до примерно 2 мл/г или от примерно 1 до примерно 1,5 мл/г, при этом относительно высокая площадь поверхности БЭТ катализатора может составлять от примерно 275 до примерно 550 м2/г, от примерно 275 до примерно 525 м2/г, от примерно 300 до примерно 525 м2/г или от примерно 320 до примерно 510 м2/г.

Аналогично, катализатор хром/оксид алюминия с покрытием диоксида кремния может быть охарактеризован неожиданно высокой каталитической активностью (в частности с учетом относительно низкого объема пор), которая, в общем случае, составляет более чем примерно 3000 граммов, более чем примерно 4000 граммов, более чем примерно 5000 граммов, более чем примерно 7000 граммов или более чем примерно 9000 граммов (и вплоть до примерно 10000, вплоть до примерно 12000 или вплоть до примерно 14000 граммов) полиэтилена на грамм катализатора в час в условиях суспензионной полимеризации, без использования сокатализатора, с применением изобутана в качестве разбавителя и при температуре полимеризации 105°C и давлении в реакторе 550 psig (3,8 МПа изб.).

СПОСОБЫ ПОЛИМЕРИЗАЦИИ

Хромовые катализаторы на подложке согласно настоящему изобретению можно применять для полимеризации олефинов для получения гомополимеров, сополимеров, терполимеров и т.д. Один из указанных способов полимеризации олефинов может включать приведение какого-либо хромового катализатора на подложке, описанного в настоящем документе (например, полученного каким-либо способом, описанным в настоящем документе), в контакт с олефиновым мономером и необязательно олефиновым сомономером в системе реакторов полимеризации в условиях полимеризации для получения олефинового полимера.

Согласно одному из аспектов настоящего изобретения в каталитических композициях и/или в способах полимеризации, описанных в настоящем документе, не применяют сокатализатор. Благодаря этому можно эффективно получать олефиновый полимер с относительно узким молекулярно-массовым распределением. Согласно другому аспекту сокатализатор по существу не применяют, т.е. можно применять менее 5 ppm (по массе), а в некоторых случаях менее 2 ppm, менее 1 ppm, менее 0,5 ppm или менее 0,3 ppm сокатализатора. Указанные количества в ppm могут быть приведены в пересчете на массу всего содержимого реактора согласно некоторым аспектам или в пересчете на массу разбавителя в реакторе согласно другим аспектам.

Согласно еще одному аспекту в способе полимеризации можно применять сокатализатор в традиционных количествах. Сокатализатор может содержать гидрокарбильное соединение металла, примеры которого включают негалогенидные гидрокарбильные соединения металлов, галогениды гидрокарбильных соединений металлов, негалогенидные соединения алкилметаллов, галогениды соединений алкилметаллов и т.д., где металл может представлять собой любой подходящий металл, часто металл 13 группы. Таким образом, металл может представлять собой бор или алюминий согласно определенным аспектам настоящего изобретения, и сокатализатор может содержать гидрокарбил- или алкилбор или гидрокарбил- или алкилалюминий, а также их комбинации.

Согласно одному из аспектов сокатализатор может содержать алюмоксановое соединение, алюминийорганическое соединение или борорганическое соединение, включая комбинации более чем одного соединения в качестве сокатализатора. Типовые и неограничивающие примеры алюмоксанов включают метилалюмоксан, модифицированный метилалюмоксан, этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, н-бутилалюмоксан, трет-бутилалюмоксан, втор-бутилалюмоксан, изобутилалюмоксан, 1-пентилалюмоксан, 2-пентилалюмоксан, 3-пентилалюмоксан, изопентилалюмоксан, неопентилалюмоксан и т.д. или любую их комбинацию. Типовые и неограничивающие примеры алюминийорганических соединений включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, гидрид диизобутилалюминия, этоксид диэтилалюминия, хлорид диэтилалюминия и т.д. или любую их комбинацию. Типовые и неограничивающие примеры борорганических соединений включают три-н-бутилборан, трипропилборан, триэтилборан (TEB) и т.д. или любую их комбинацию. Сокатализаторы, которые можно применять в каталитических композициях и/или в способах полимеризации согласно настоящему изобретению не ограничены сокатализаторами, описанными выше. Другие подходящие сокатализаторы (такие как магнийорганические и литийорганические соединения) хорошо известны специалистам в данной области техники и включают, например, те, что описаны в патентах США №3242099, 4794096, 4808561, 5576259, 5807938, 5919983, 7294599, 7601665, 7884163, 8114946 и 8309485, содержание которых включено в настоящий документ во всей полноте посредством ссылок.

Ненасыщенные мономеры, которые можно применять совместно с каталитическими композициями и в способах полимеризации согласно настоящему изобретению, как правило, могут включать олефиновые соединения, содержащие от 2 до 30 атомов углерода в молекуле и имеющие по меньшей мере одну олефиновую двойную связь. В настоящее изобретение включены способы гомополимеризации, в которых применяют единственный олефин, такой как этилен или пропилен, а также реакции сополимеризации, терполимеризации и т.д., в которых применяют олефиновый мономер совместно по меньшей мере с одним другим олефиновым соединением. Например, полученные сополимеры, терполимеры и т.д. этилена, в общем случае, могут содержать значительное количество этилена (>50 мольных процентов) и незначительное количество сомономера (<50 мольных процентов), хотя это и не является обязательным требованием. Сомономеры, которые можно сополимеризовать с этиленом, часто могут содержать от 3 до 20 атомов углерода или от 3 до 10 атомов углерода в молекулярной цепи.

Ациклические, циклические, полициклические, содержащие концевые двойные связи (α), внутренние двойные связи, линейные, разветвленные, замещенные, незамещенные, функционализированные и нефункционализированные олефины можно применять согласно настоящему изобретению. Например, примеры ненасыщенных соединений, которые можно полимеризовать с применением каталитических композиций согласно настоящему изобретению, могут включать, но не ограничиваются указанными, этилен, пропилен, 1-бутен, 2-бутен, 3-метил-1-бутен, изобутилен, 1-пентен, 2-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 2-гексен, 3-гексен, 3-этил-1-гексен, 1-гептен, 2-гептен, 3-гептен, четыре нормальных октена (например, 1-октен), четыре нормальных нонена, пять нормальных деценов и т.д. или смеси двух или более указанных соединений. Циклические и бициклические олефины, включая, но не ограничиваясь указанными, циклопентен, циклогексен, норборнилен, норборнадиен и т.д., также можно полимеризовать, как описано в настоящем документе. Стирол также можно применять в качестве мономера согласно настоящему изобретению. Согласно одному из аспектов олефиновый мономер может содержать C2-C20 олефин; в качестве альтернативы, C2-C20 альфа-олефин; в качестве альтернативы, C2-C10 олефин; в качестве альтернативы, C2-C10 альфа-олефин; в качестве альтернативы, олефиновый мономер может содержать этилен; или, в качестве альтернативы, олефиновый мономер может содержать пропилен.

Если требуется получить сополимер (или, в качестве альтернативы, терполимер), то олефиновый мономер и олефиновый сомономер независимо могут содержать, например, C2-C20 альфа-олефин. Согласно некоторым аспектам олефиновый мономер может содержать этилен или пропилен, который сополимеризуют совместно по меньшей мере с одним сомономером (например, с C2-C20 альфа-олефином, C3-C20 альфа-олефином и т.д.). Согласно одному из аспектов настоящего изобретения олефиновый мономер, применяемый в способе полимеризации, может содержать этилен. Согласно указанному аспекту примеры подходящих олефиновых сомономеров могут включать, но не ограничиваются указанными, пропилен, 1-бутен, 2-бутен, 3-метил-1-бутен, изобутилен, 1-пентен, 2-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 2-гексен, 3-этил-1-гексен, 1-гептен, 2-гептен, 3-гептен, 1-октен, 1-децен, стироли и т.д. или их комбинации. Согласно другому аспекту настоящего изобретения олефиновый мономер может содержать этилен, и сомономер может содержать C3-C10 альфа-олефин; в качестве альтернативы, сомономер может содержать 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, стирол или любую их комбинацию; в качестве альтернативы, сомономер может содержать 1-бутен, 1-гексен, 1-октен или любую их комбинацию; в качестве альтернативы, сомономер может содержать 1-бутен; в качестве альтернативы, сомономер может содержать 1-гексен; или, в качестве альтернативы, сомономер может содержать 1-октен.

В общем случае, количество сомономера, вводимого в систему реакторов полимеризации для получения сополимера, может составлять от примерно 0,01 до примерно 50 процентов по массе в пересчете на общую массу мономера и сомономера. Согласно другому аспекту настоящего изобретения количество сомономера, вводимого в систему реакторов полимеризации, может составлять от примерно 0,01 до примерно 40 процентов по массе сомономера в пересчете на общую массу мономера и сомономера, или, в качестве альтернативы, от примерно 0,1 до примерно 35 процентов по массе сомономера, или от примерно 0,5 до примерно 20 процентов по массе сомономера.

Не желая быть связанными указанной теорией, полагают, что если в качестве реагентов применяют разветвленные, замещенные или функционализированные олефины, то стерические затруднения могут задерживать и/или замедлять процесс полимеризации. Таким образом, ожидается, что разветвленный(-е) и/или циклический(-е) фрагмент(-ы) олефина, которые удалены на некоторое расстояние от углерод-углеродной двойной связи препятствуют взаимодействию не в такой степени, как это могут делать такие же заместители олефина, расположенные ближе к углерод-углеродной двойной связи.

Согласно одному из аспектов настоящего изобретения по меньшей мере один мономер/реагент может представлять собой этилен (или пропилен), таким образом, реакция полимеризации может представлять собой гомополимеризацию с участием только этилена (или пропилена) или сополимеризацию с другим ациклическим, циклическим, содержащим концевые двойные связи, внутренние двойные связи, линейным, разветвленным, замещенным или незамещенным олефином. Кроме того, каталитические композиции согласно настоящему изобретению можно применять для полимеризации диолефиновых соединений, включая, но не ограничиваясь указанными, 1,3-бутадиен, изопрен, 1,4-пентадиен и 1,5-гексадиен.

Хромовые катализаторы на подложке согласно настоящему изобретению предназначены для любого способа полимеризации олефинов, в котором применяют разные типы реакторов и систем реакторов полимеризации. Система реакторов полимеризации может включать любой реактор полимеризации, в котором можно проводить полимеризацию олефиновых мономеров и сомономеров (одного или более чем одного сомономера) для получения гомополимеров, сополимеров, терполимеров и т.д. Разные типы реакторов включают реакторы, которые могут быть описаны как реактор периодического действия, суспензионный реактор, газофазный реактор, растворный реактор, реактор высокого давления, трубчатый реактор, автоклавируемый реактор и т.д. или их комбинации. Условия полимеризации в разных типах реакторов хорошо известны специалистам в данной области техники. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут включать вертикальные или горизонтальные петли. Реакторы высокого давления могут включать автоклавируемые или трубчатые реакторы. Указанные типы реакторов, в общем случае, можно эксплуатировать в непрерывном режиме. В непрерывных способах можно проводить периодическую или непрерывную выгрузку полимерного продукта. Системы реакторов и способы полимеризации также могут включать частично или полное непосредственное повторное использование непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

Системы реакторов полимеризации согласно настоящему изобретению могут содержать один тип реакторов в системе или несколько реакторов одного или разных типов (например, один реактор, двойной реактор, более двух реакторов). Например, система реакторов полимеризации может содержать растворный реактор, газофазный реактор, суспензионный реактор или комбинацию двух или более указанных реакторов. Получение полимеров в нескольких реакторах может включать проведение несколько стадий по меньшей мере в двух отдельных реакторах полимеризации, соединенных друг с другом устройством переноса, которое позволяет переносить полимер, полученный в первом реакторе полимеризации, во второй реактор. Условия полимеризации в одном из реакторов могут отличаться от рабочих условий в другом(-их) реакторе(-ах). В качестве альтернативы, полимеризация в нескольких реакторах может включать перенос полимера из одного реактора в последующие реакторы вручную для продолжения полимеризации. Системы из нескольких реакторов могут включать любую комбинацию, включая, но не ограничиваясь указанными, несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления или комбинацию реакторов высокого давления с петлевыми и/или газофазными реакторами. Несколько реакторов можно эксплуатировать последовательно, параллельно или в обоих указанных режимах. Соответственно, в настоящее изобретение включены системы реакторов полимеризации, содержащие один реактор, содержащие два реактора и содержащие более двух реакторов. Система реакторов полимеризации может содержать суспензионный реактор, газофазный реактор, растворный реактор согласно определенным аспектам настоящего изобретения, а также комбинации нескольких указанных реакторов.

Согласно одному из аспектов система реакторов полимеризации может содержать по меньшей мере один петлевой суспензионный реактор, например, содержащий вертикальные или горизонтальные петли. В петлевой реактор, в котором проводят полимеризацию, можно непрерывно подавать мономер, разбавитель, катализатор и необязательно сомономер. В общем случае, непрерывные способы могут включать непрерывное введение мономера/сомономера, катализатора и разбавителя в реактор полимеризации и непрерывное удаление из указанного реактора суспензии, содержащей частицы полимера и разбавитель. Выходящий поток реактора можно быстро выпаривать для удаления твердого полимера из жидкой среды, содержащей разбавитель, мономер и/или сомономер. На указанной стадии разделения можно применять разные технологии, включая, но не ограничиваясь указанными, быстрое выпаривание, которое может включать любую комбинацию подвода тепла и снижения давления, разделение под действием центробежных сил либо в циклоне, либо в гидроциклоне, или разделение путем центрифугирования.

Типовой способ суспензионной полимеризации (также называемый способом получения частиц) описан, например, в патентах США №3248179, 4501885, 5565175, 5575979, 6239235, 6262191, 6833415 и 8822608, содержание каждого из которых включено в настоящий документ во всей полноте посредством ссылки.

Подходящие разбавители, применяемые для суспензионной полимеризации, включают, но не ограничиваются указанными, полимеризуемый мономер и углеводороды, которые являются жидкими в условиях реакции. Примеры подходящих разбавителей включают, но не ограничиваются указанными, углеводороды, такие как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. Некоторые реакции полимеризации в петлевом реакторе можно проводить в массе, где разбавитель не используют, например, как в случае полимеризации пропилена в массе для получения гомополимеров полипропилена.

Согласно еще одному аспекту система реакторов полимеризации может содержать по меньшей мере один газофазный реактор (например, реактор с псевдоожиженным слоем). В указанных системах реакторов можно применять непрерывный повторно используемый поток, содержащий один или более мономеров, непрерывно прогоняемых через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Используемый повторно поток можно удалять из псевдоожиженного слоя и возвращать в реактор. Одновременно с этим можно удалять полимерный продукт из реактора и добавлять новый или свежий мономер для замены полимеризовавшегося мономера. Указанные газофазные реакторы могут подходить для способа многостадийной газофазной полимеризации олефинов, в котором олефины полимеризуются в газовой фазе по меньшей мере в двух независимых зонах газофазной полимеризации, при этом полимер, содержащий катализатор, образовавшийся в первой зоне полимеризации, подают во вторую зону полимеризации. Один из типов газофазных реакторов описан в патентах США №5352749, 4588790, 5436304, 7531606 и 7598327, содержание каждого из которых включено в настоящий документ во всей полноте посредством ссылки.

Согласно еще одному аспекту система реакторов полимеризации может содержать реактор полимеризации высокого давления, например, может содержать трубчатый реактор или автоклавируемый реактор. Трубчатые реакторы могут иметь несколько зон, в которые добавляют свежий мономер, инициаторы или катализаторы. Мономер можно вводить в поток инертного газа и подавать в одну зону реактора. Инициаторы, катализаторы и/или компоненты катализатора можно вводить в поток газа и подавать в другую зону реактора. Для полимеризации потоки газов можно смешивать друг с другом. В указанных реакторах полимеризации высокого давления подвод тепла и нагнетание давления можно проводить соответствующим образом для обеспечения оптимальных условий реакции полимеризации.

Согласно еще одному аспекту система реакторов полимеризации может содержать реактор растворной полимеризации, где мономер/сомономер можно приводить в контакт с каталитической композицией при надлежащем перемешивании или с использованием других средств. Можно применять носитель, содержащий инертный органический разбавитель или избыток мономера. При желании, мономер/сомономер можно приводить в паровой фазе в контакт с продуктом каталитической реакции в присутствии жидкого материала или без него. В зоне полимеризации можно поддерживать температуру (например, от 150°C до 180°C) и давление, которые приводят к образованию раствора полимера в реакционной среде. Для лучшего контролирования температуры и сохранения однородных полимеризационных смесей в полимеризационной зоне можно использовать перемешивание. Для рассеивания экзотермической теплоты реакции полимеризации применяют соответствующие средства.

Согласно некоторым аспектам система реакторов полимеризации может содержать любую комбинацию системы подачи сырья, системы подачи катализатора и/или компонентов катализатора и/или системы выделения полимера, включая системы непрерывного действия. Согласно другим аспектам подходящие системы реакторов могут содержать системы для очистки сырья, хранения и получения катализатора, экструзии, охлаждения катализатора, выделения полимера, фракционирования, повторного использования, хранения, выгрузки, лабораторного анализа и контролирования технологического процесса.

Условия полимеризации, которые можно отслеживать, регулировать и/или контролировать для эффективного обеспечения желаемых свойств полимера, могут включать, но не ограничиваются указанными, температуру реактора, давление в реакторе, расход каталитической системы в реакторе, расход мономера (и сомономера, если его применяют) в реакторе, концентрацию мономера в реакторе, уровень получения олефинового полимера, уровень повторного использования, расход водорода (если его применяют), режим охлаждения реактора и т.д. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Подходящая температура полимеризации может представлять собой любую температуру ниже температуры деполимеризации в соответствии с уравнением для свободной энергии Гиббса. Как правило, она составляет от примерно 60°C до примерно 280°C, например, от примерно 60°C до примерно 185°C, от примерно 60°C до примерно 120°C или от примерно 130°C до примерно 180°C в зависимости от типа реактора полимеризации, класса полимера и т.д. В некоторых системах реакторов температура реактора полимеризации, в общем случае, может составлять от примерно 70°C до примерно 110°C или от примерно 125°C до примерно 175°C. Разные условия полимеризации можно поддерживать по существу на постоянном уровне, например, для получения олефинового полимера конкретного класса.

Подходящее давление также может быть разным в зависимости от типа реактора и способа полимеризации. Давление при жидкофазной полимеризации в петлевом реакторе, как правило, может составлять менее 1000 psig (6,9 МПа изб.). Давление при газофазной полимеризации, как правило, может составлять от 200 psig до 500 psig (от 1,4 МПа до 3,4 МПа изб.). Полимеризацию под высоким давлением в трубчатых или автоклавируемых реакторах, в общем случае, можно проводить под давлением примерно от 20000 psig до 75000 psig (от 138 МПа изб. до 517 МПа изб.). Реакторы полимеризации также можно эксплуатировать в сверхкритическом режиме, который, в общем случае, проводят при повышенной температуре и давлении (например, выше 92°C и 700 psig (4,83 МПа изб.)). Эксплуатация в условиях, соответствующих области выше критической точки на диаграмме давления/температуры (сверхкритическая фаза) может обеспечивать преимущества для способа полимеризации.

Аспекты настоящего изобретения также относятся к способам полимеризации олефинов, которые проводят без добавления водорода. Способ полимеризации олефинов согласно настоящему изобретению может включать приведение хромового катализатора на подложке и необязательно сокатализатора в контакт с олефиновым мономером и необязательно олефиновым сомономером в системе реакторов полимеризации в условиях полимеризации для получения олефинового полимера, где способ полимеризации проводят без добавления водорода (в систему реакторов полимеризации не добавляют водород). Специалистам в данной области техники должно быть понятно, что водород может образовываться in-situ в определенных каталитических системах в разных способах полимеризации олефинов, и образующееся количество может быть разным в зависимости от конкретных применяемых компонентов катализатора, типа проводимого способа полимеризации, применяемых условий реакции полимеризации и т.д.

Согласно другим аспектам способ полимеризации желательно следует проводить в присутствии определенного количества добавляемого водорода. Соответственно, способ полимеризации олефинов согласно настоящему изобретению может включать приведение хромового катализатора на подложке и необязательно сокатализатора в контакт с олефиновым мономером и необязательно олефиновым сомономером в системе реакторов полимеризации в условиях полимеризации для получения олефинового полимера, где способ полимеризации проводят в присутствии водорода (в систему реакторов полимеризации добавляют водород). Например, можно контролировать отношение водорода к олефиновому мономеру в способе полимеризации, часто регулируя отношение подаваемого водорода к олефиновому мономеру, поступающему в реактор. Количество водорода (в пересчете на количество олефинового мономера), добавляемого во время способа, можно контролировать, используя значения мольного процентного содержания, которое, в общем случае, составляет от примерно 0,05 до примерно 20 мольных %, от примерно 0,1 до примерно 15 мольных %, от примерно 0,25 до примерно 10 мольных % или от примерно 0,5 до примерно 10 мольных %. Согласно некоторым аспектам настоящего изобретения количество подаваемого водорода и олефинового мономера или их отношение можно поддерживать по существу на постоянном уровне во время цикла полимеризации для получения полимера конкретного класса. Т.е. можно выбирать конкретное отношение водород:олефиновый мономер и поддерживать указанное отношение в пределах +/- 25% во время цикла полимеризации. Кроме того, количество добавляемого сомономера (или сомономеров) может быть и, в общем случае является, по существу постоянным в течение цикла полимеризации для получения полимера конкретного класса.

Тем не менее, подразумевается, что согласно другим аспектам мономер, сомономер (или сомономеры) и/или водород можно периодически порциями вводить в реактор, например, способом, схожим с тем, что применяется согласно патенту США №5739220 и опубликованной заявке на патент США №2004/0059070, содержание которых включено в настоящий документ во всей полноте посредством ссылок.

Можно контролировать концентрацию реагентов, поступающих в систему реакторов полимеризации, для получения смол с определенными физическими и механическими свойствами. Предполагаемый конечный продукт, который изготавливают из полимерной смолы, и способ изготовления указанного продукта, в конечном счете, могут определять желаемые свойства и характеристики полимера. Механические свойства включают определяемые в испытаниях значения прочности на разрыв, гибкости, ударной прочности, предела ползучести, релаксации напряжения и твердости. Физические свойства включают плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру плавления или кристаллизации, плотность, стереорегулярность, растрескивание, уровень длинноцепочечных разветвлений и показатели реологических измерений.

Настоящее изобретение также относится и включает полимеры, полученные любыми способами полимеризации, описанными в настоящем документе. Промышленные изделия могут быть изготовлены и/или могут содержать полимеры, полученные в соответствии с настоящим изобретением.

ПОЛИМЕРЫ И ИЗДЕЛИЯ