ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает преимущественное право приоритета на основании предварительной заявки на патент США №62/735999, поданной 25 сентября 2018 года, содержание которой включено в настоящую заявку во всей полноте посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к хромовым катализаторам на подложке, к способам активации хромовых катализаторов и к способам получения полиэтилена с применением активированных хромовых катализаторов.

УРОВЕНЬ ТЕХНИКИ

Хромовые катализаторы широко применяют для полимеризации олефинов, причем оксиды хрома на подложках диоксида кремния, оксида алюминия или на схожих подложка входят в число катализаторов, наиболее часто используемых в указанном процессе. Один из отличительных признаков хромовых катализаторов на подложке заключается в необходимости активации катализаторов перед применением в каком-либо способе полимеризации.

Примеры коммерческих способов активации включают прокаливание или нагревание больших количеств катализатора на подложке в сухом воздухе, часто в реакторе активации с псевдоожиженным слоем. Для указанных способов активации часто требуется медленное нагревание катализатора до высоких температур активации, поддержание температуры активации в течение длительного периода времени и последующее охлаждение катализатора в течение нескольких часов перед удалением катализатора из сосуда, в котором проводят активацию. Полный процесс активации может занимать от 24 до 36 часов, что может являться сдерживающим фактором для способа полимеризации, в целом.

Необходимы усовершенствованные способы активации, в которых может быть сокращена общая продолжительность цикла активации, но которые приводят к получению катализаторов, имеющих желаемую активность и обеспечивающих полимеры с желаемыми свойствами. Также необходимы способы применения хромовых катализаторов, которые могут обеспечивать полимеры с более высокими показателями текучести расплава по сравнению с полимерами, обеспечиваемыми традиционными хромовыми катализаторами или хромовыми катализаторами, которые активируют традиционным образом. Указанные способы могут позволять проводить активацию при более низких максимальных температурах и обеспечивать более высокую эффективность и производительность способа активации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное краткое описание предложено для того, чтобы представить в упрощенной форме разные концепции, которые дополнительно описаны ниже в подробном описании. Подразумевается, что данное краткое описание не предназначено для выявления требуемых или ключевых отличительных признаков заявленного объекта изобретения, но краткое описание также и не ограничивает объем заявленного объекта изобретения.

Согласно одному из аспектов в настоящем изобретении предложены новые способы активации хромовых катализаторов на подложке, которые могут сокращать общую продолжительность цикла активации и обеспечивать активированный катализатор, который неожиданно обеспечивает получение полиэтилена с улучшенными свойствами по сравнению с полиэтиленами, полученными после активации традиционными способами. Сокращение времени активации, обеспечиваемое способами, описанными в настоящем документе, позволяет оптимизировать реакторы активации и повысить производительность реакторов активации. Согласно другим аспектам при применении указанных способов допускается понижение максимальной температуры активации, что может обеспечивать полиэтилены с улучшенными физическими свойствами, такими как более широкое молекулярно-массовое распределение и более низкое содержание длинноцепочечных разветвлений (ДПР). Согласно некоторым аспектам в случае применения катализаторов, описанных в настоящем документе, можно понижать температуру в реакторе полимеризации, что может обеспечивать пониженное набухание, более высокое содержание твердых веществ и более высокую производительность и активность катализатора. Согласно некоторым аспектам в случае применения катализаторов, описанных в настоящем документе, можно использовать этилен в более высоких концентрациях, что может обеспечивать более высокую производительность, сокращение затрат на катализатор и улучшение механических свойств полимера.

Согласно некоторым аспектам в настоящем изобретении предложен способ активации хромового катализатора на подложке, включающий:

a) нагревание хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1 при первой скорости изменения температуры (RR1);

b) выдерживание хромового катализатора при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1);

c) приведение хромового катализатора ко второй температуре (Т2) в инертной атмосфере при второй скорости изменения температуры (RR2), последующее воздействие на хромовый катализатор в окислительной атмосфере;

d) выдерживание хромового катализатора при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2); и

e) охлаждение хромового катализатора до температуры ниже второй температуры в инертной атмосфере, в окислительной атмосфере или в любой последовательной комбинации инертной атмосферы и окислительной атмосферы в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора.

Согласно данному аспекту первая температура (Т1) может быть равна второй температуре (Т2) или превышать ее, то есть Т2 может быть равна Т1 или быть более низкой. Например, первая температура (Т1) может быть выше второй температуры (Т2), и стадия приведения хромового катализатора ко второй температуре (Т2) в инертной атмосфере может быть реализована путем обработки хромового катализатора для охлаждения в токе инертного газа. Согласно дополнительному аспекту первый период выдержки (tH1) может быть продолжительнее второго периода выдержки (tH2). В качестве альтернативы, первый период выдержки (tH1) может быть равен второму периоду выдержки (tH2).

Согласно дополнительному аспекту, касающемуся стадий а)-е) способа активации, описанного выше, при желании, перед стадией а) нагревания хромового катализатора на подложке до первой температуры (Т1) можно проводить стадию кондиционирования или способ кондиционирования, включающий нагревание хромового катализатора на подложке до температуры кондиционирования (ТС) в окислительной атмосфере при скорости изменения температуры для кондиционирования (RRC) и выдерживание хромового катализатора при TC в окислительной атмосфере в течение периода кондиционирования (tC) для обеспечения кондиционированного хромового катализатора.

Согласно дополнительному аспекту способ кондиционирования может включать циклическую смену окислительной атмосферы и инертной атмосферы один или более раз, в результате чего можно сжигать органические соединения, присутствующие в катализаторе. Согласно указанному аспекту в качестве «температуры кондиционирования» TC рассматривают первую температуру, до которой нагревают катализатор в начале способа циклической обработки. Было обнаружено, что указанный аспект изобретения применим для крупномасштабных коммерческих вариантов реализации способа активации. Согласно аспекту, например, касающемуся стадий а)-е) способа активации, описанного выше, при желании, перед стадией а) нагревания хромового катализатора на подложке до первой температуры (Т1) можно проводить способ кондиционирования, включающий:

a) нагревание хромового катализатора на подложке до температуры кондиционирования (ТС) в инертной атмосфере при скорости изменения температуры для кондиционирования (RRC) и выдерживание хромового катализатора при TC в инертной атмосфере в течение первого периода кондиционирования (tC1);

b) воздействие на хромовый катализатор на подложке в окислительной атмосфере в течение второго периода кондиционирования (tC2);

c) воздействие на хромовый катализатор на подложке в инертной атмосфере в течение третьего периода кондиционирования (tC3); и

d) повторное проведение стадий b) и с) от 0 до 15 раз для обеспечения кондиционированного хромового катализатора.

Согласно указанному аспекту кондиционирования катализатора в качестве формальной «температуры кондиционирования» TC можно рассматривать первую температуру, до которой нагревают катализатор в начале способа циклической обработки, несмотря на то, что согласно данному аспекту кондиционирование фактически проводят в диапазоне температур.

Согласно еще одному аспекту предложен способ полимеризации олефинов с применением хромового катализатора на подложке, включающий:

a) активацию хромового катализатора на подложке согласно стадиям а)-е) способа, описанного выше, для обеспечения активированного хромового катализатора;

b) приведение активированного хромового катализатора в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера.

Не желая быть связанными теорией, авторы изобретения обнаружили, что олефиновый полимер, полученный с применением активированных катализаторов на подложке согласно настоящему изобретению, может иметь показатель текучести расплава (ПТР), превышающий ПТР полиолефина сравнения, где полиолефин сравнения получают в таких же условиях, что и олефиновый полимер, полученный с применением описанных катализаторов, с тем исключением, что для получения полиолефина сравнения применяют хромовый катализатор сравнения, который активируют:

i) нагреванием хромового катализатора на подложке на воздухе до температуры активации (Т1), например, от примерно 600°С до примерно 1000°С, и выдерживанием хромового катализатора при температуре активации на воздухе в течение 3 часов; и

ii) охлаждением хромового катализатора до температуры ниже 700°F (371°С) на воздухе и последующей продувкой до достижения температуры окружающей среды или при температуре окружающей среды в инертной атмосфере для обеспечения активированного хромового катализатора сравнения.

В соответствии с дополнительными аспектами в настоящем изобретении предложены нетрадиционные протоколы и способы активации, которые можно применять для увеличения потенциального показателя текучести расплава полимеров, полученных с применением катализаторов Филлипса (Cr/диоксид кремния). Например, были открыты несколько способов активации, в которых полиэтилены, полученные с применением катализатора Филлипса, имели показатель текучести расплава вплоть до 30. Молекулярно-массовое распределение (ММР), полученное для указанных способов, может быть узким, например, оно может быть схожим с распределением для смол для литья под давлением, полученных способом Циглера.

Помимо обеспечения более высокого потенциального показателя текучести расплава при применении указанного катализатора способы активации, описанные в настоящем документе, также можно применять для исправления ряда эксплуатационных проблем. Согласно некоторым аспектам, например, описанные способы могут снижать стоимость катализатора, улучшать цвет смолы, снижать уровень гелеобразования, снижать набухание, что допускает повышение содержания твердых веществ, повышать эффективность осаждения, контролировать набухание экструдируемого расплава, сокращать продолжительность цикла активации и улучшать свойства полимера благодаря снижению температуры активации в отсутствие снижения ПТР.

Согласно одному из аспектов предложен способ предварительного восстановления Cr(VI) до Cr(II), то есть до введения катализатора в реактор. Например, было обнаружено, что обработка катализатора в атмосфере СО примерно при 350°С может обеспечивать практически количественное восстановление шестивалентного хрома до двухвалентных частиц. Восстановленные СО катализаторы, как правило, имеют низкое или нулевое время индукции и могут обеспечивать слегка более узкое молекулярно-массовое распределение (ММР), в частности, если подложка содержит диоксид титана. В результате указанной обработки для активации катализатора могут быть обеспечены полиэтилены с более высоким показателем текучести расплава.

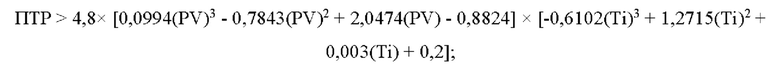

Согласно дополнительному аспекту в настоящем изобретении предложены способы пропитки хромом в безводных условиях. Несмотря на то, что традиционная пропитка включает присоединение Cr(VI) к диоксиду кремния путем этерификации с двумя силанольными группами на полностью гидратированной поверхности, было обнаружено, что Cr(VI) присоединяется в результате взаимодействия с силоксанами в безводных условиях. При помощи полученных катализаторов можно получать полиэтилены с очень высокими показателями текучести расплава (и низкой ММ), а если присутствует диоксид титана, то изменение ПТР, как правило, выражено в еще большей степени.

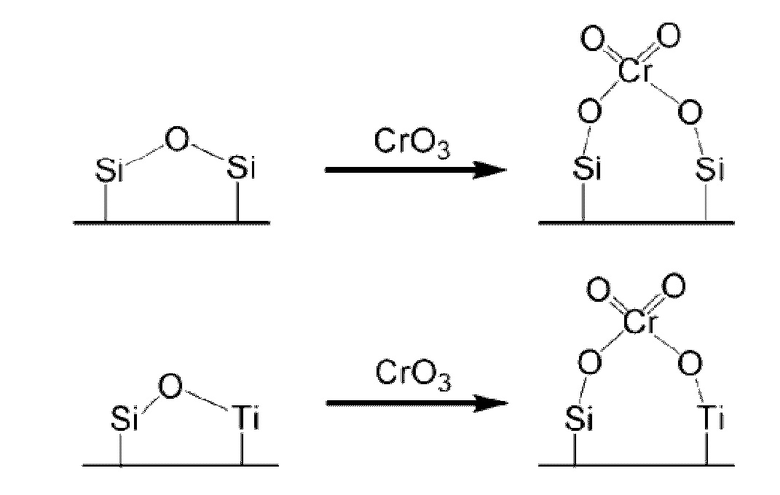

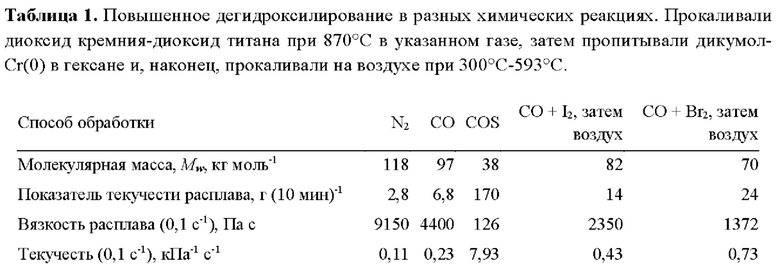

Согласно другому аспекту предложен способ усиления дегидроксилирования на поверхности подложки, применяемой в катализаторе Филлипса, в рамках одностадийных или двухстадийных способов активации. Согласно одному из аспектов было обнаружено, что соединения, содержащие углерод и серу, такие как CS2, COS или CH3SH, являлись эффективными промоторами дегидроксилирования, при этом соединения серы, не содержащие углерод, такие как S, H2S или SO2, не обладали указанным эффектом. Полиэтилены с более высокими показателями текучести расплава также могут быть получены при проведении указанного способа активации катализатора.

Как в приведенном кратком описании, так и в последующем подробном описании предложены примеры, которые приведены исключительно в качестве пояснения изобретения. Соответственно, приведенное выше краткое описание и приведенное ниже подробное описание не следует рассматривать как ограничивающие. Помимо отличительных признаков и вариантов, приведенных в настоящем документе, могут быть предложены дополнительные отличительные признаки или измененные варианты, такие как, например, разные их отличительные комбинации и подкомбинации, описанные в подробном описании.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

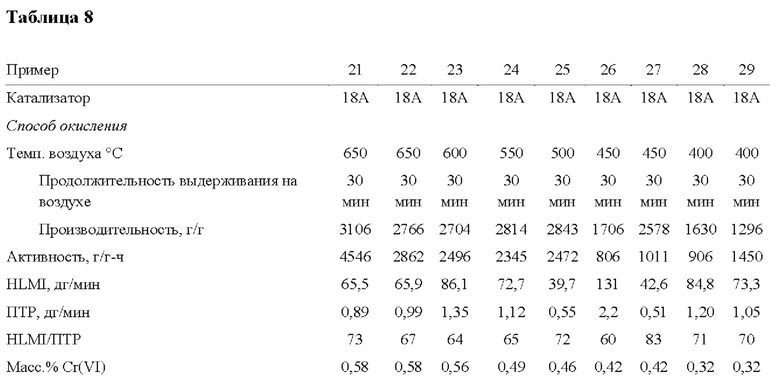

На фигуре 1 проиллюстрирован график зависимости ММ (среднемассовая молекулярная масса) от распределения числа разветвлений в полимерах, полученных с применением катализаторов Cr/диоксид кремния-диоксид титана (5% Ti), активированных при 700°С (исходный), затем в атмосфере СО при 350°С (восстановленный СО), при температуре реакции 95°С.

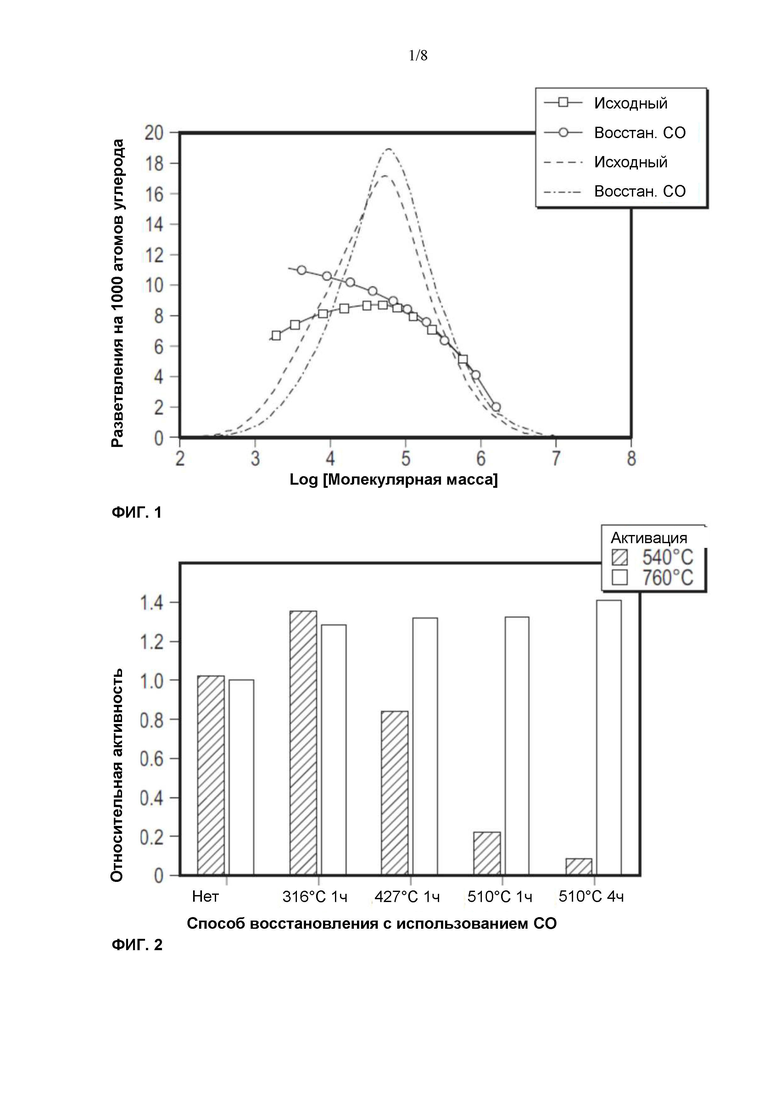

На фигуре 2 продемонстрировано, что жесткость восстановительной обработки влияет на активность катализаторов Cr/диоксид кремния на примере двух образцов катализатора Cr/диоксид кремния, активированных при 540°С и 760°С, которые подвергали восстановительной обработке СО при постепенном ужесточении условий с точки зрения как температуры, так и продолжительности.

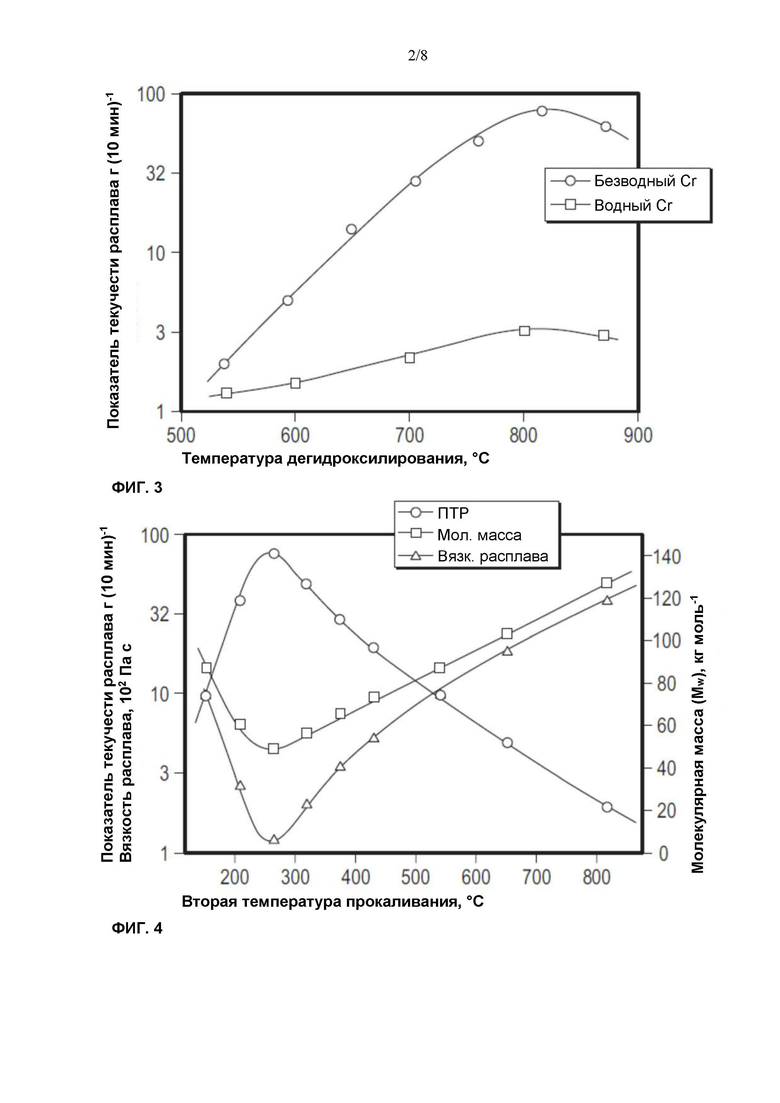

На фигуре 3 приведен график зависимости температуры дегидроксилирования от показателя текучести расплава для катализатора Cr/диоксид кремния-диоксид титана. Результаты для нижней кривой соответствуют нанесению водного CrO3 на диоксид кремния-диоксид титана и последующему прокаливанию при указанной температуре. Результаты для верхней кривой соответствуют прокаливанию только подложки при указанной температуре, последующему нанесению СкО3 в CH3CN и прокаливанию при 250°С. Температура реакции составляла 102°С.

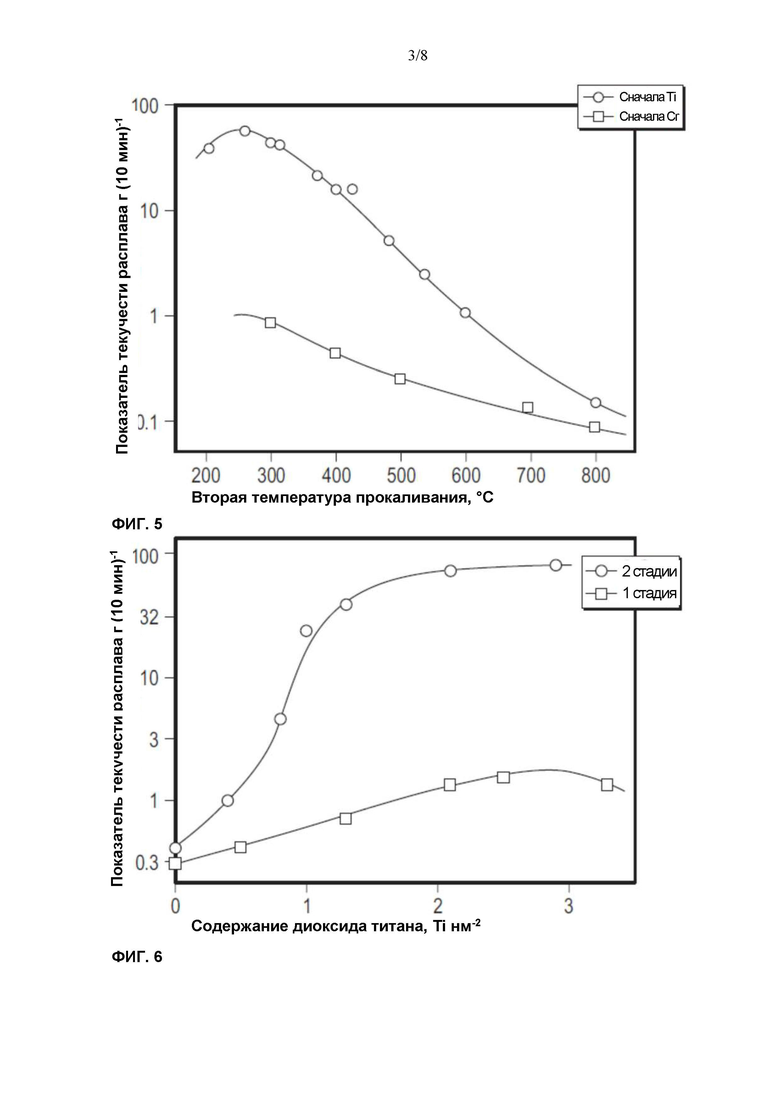

На фигуре 4 приведен график зависимости второй температуры прокаливания от показателя текучести расплава и продемонстрированы характеристики полимера, полученного с применением катализатора, для которого прокаливали диоксид кремния-диоксид титана при 820°С, затем пропитывали безводным раствором Cr и проводили вторую стадию прокаливания на воздухе. Вязкость расплава измеряли при 190°С и 0,1 с-1.

На фигуре 5 приведен график зависимости второй температуры прокаливания от показателя текучести расплава и показано, что порядок пропитки Cr и Ti может быть важен для 2-стадийной активации. На верхней кривой приведены данные для диоксида кремния-диоксида титана, прокаленного на воздухе при 815°С, пропитанного безводным раствором Cr и затем нагретого на воздухе при указанной температуре. На нижней кривой приведены данные для Cr/диоксида кремния, прокаленного на воздухе при 815°С, пропитанного безводным Ti и затем нагретого на воздухе при указанной температуре. В указанном случае катализатор, сначала пропитанный Ti, обеспечивает полимер, имеющий самый высокий показатель текучести расплава.

На фигуре 6 приведен график зависимости содержания диоксида титана от показателя текучести расплава и показано, что показатель текучести расплава полимера, полученного с применением катализатора, активированного за 2 стадии, очень сильно зависит от уровня диоксида титана. На нижней кривой показаны данные для Cr/диоксида кремния, титанированного и прокаленного при 815°С. На верхней кривой показаны данные для диоксида кремния, титанированного и прокаленного при 815°С, в который затем наносили Cr в гексане и прокаливали при 260°С.

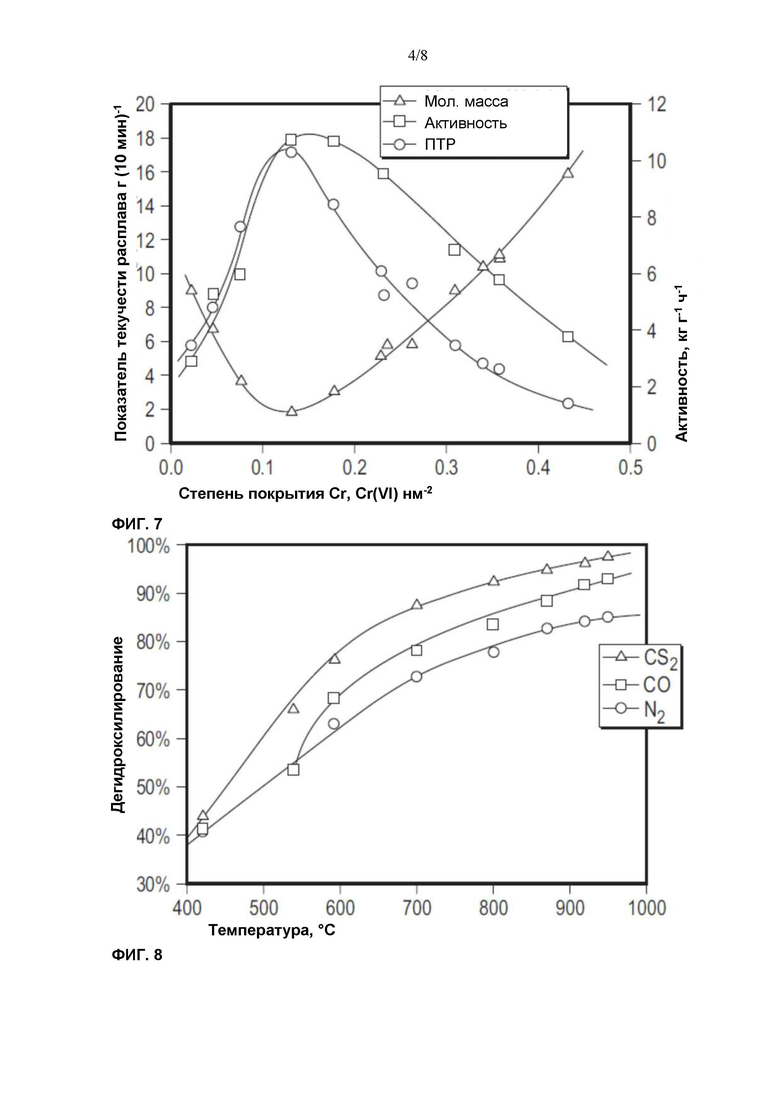

На фигуре 7 проиллюстрированы данные зависимости показателя текучести расплава от степени покрытия хромом. Количество Cr, используемого в способе двухстадийной активации, влияет на ПТР полимера и активность. Приведенные данные указаны для диоксида кремния-диоксида титана, прокаленного при 871°С, обработанного разными количествами дикумол-Cr(0) в пентане и прокаленного на воздухе при 540°С. Насыщение Cr(VI) происходило примерно при 0,43 Cr нм-2.

На фигуре 8 приведен график зависимости степени дегидроксилирования от температуры. Показана зависимость степени дегидроксилирования диоксидов кремния, обработанных в разных газах, от высоких температур, измерения проводили после проведения взаимодействия с CH3MgI и сравнивали с количеством гидроксильных групп (-ОН), измеренным при 200°С.

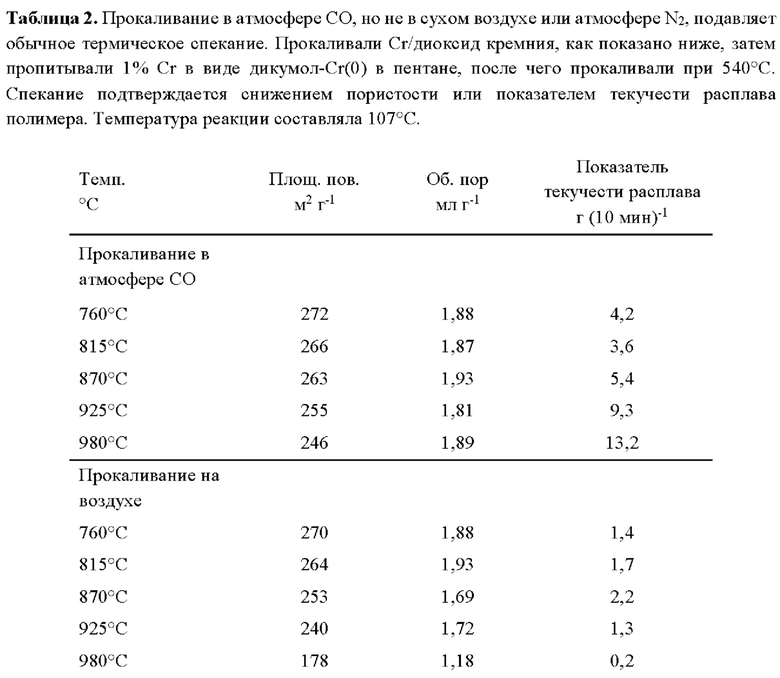

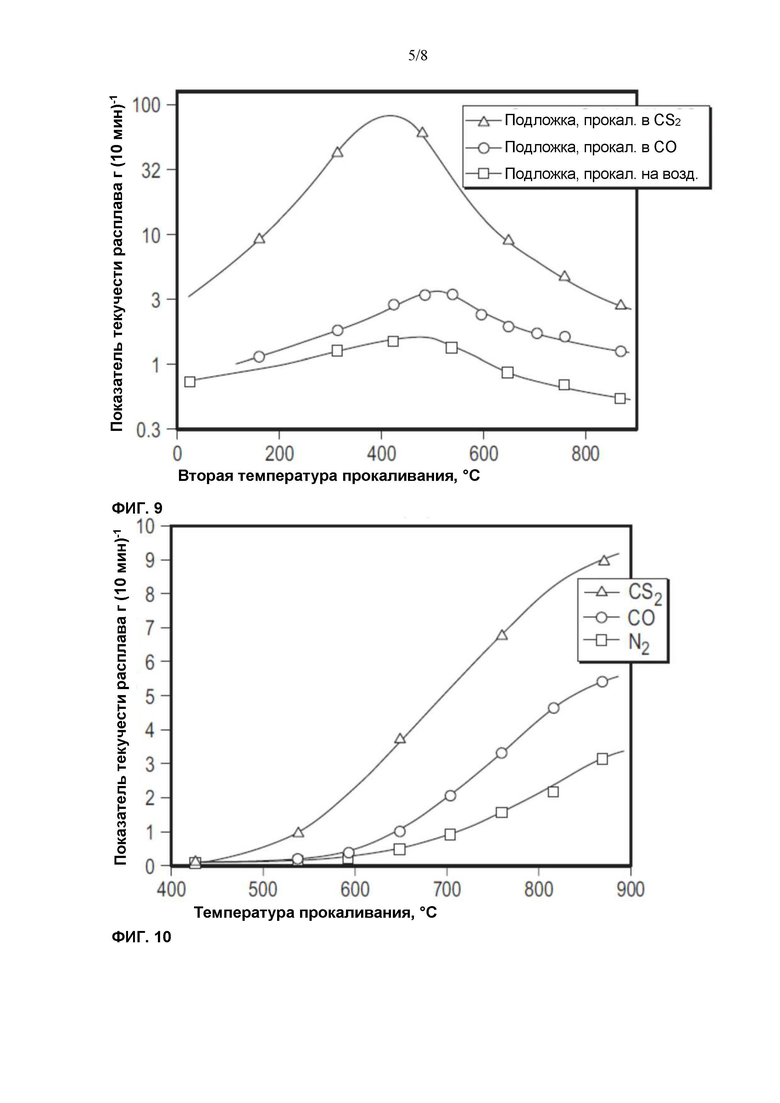

На фигуре 9 приведен график зависимости второй температуры прокаливания от показателя текучести расплава, на котором показано, что полимеры с более высокими показателями текучести расплава получали после 2-стадийного способа активации, в котором подложку диоксида кремния-диоксида титана сначала прокаливали в атмосфере СО или CS2, но не на воздухе. Степень дегидроксилирования приведена для прокаливания подложки в указанном газе при 870°С, последующей обработки 1% Cr в гексане и прокаливания на воздухе при указанной температуре. Температура реакции составляла 107°С.

На фигуре 10 показана зависимость температуры прокаливания от показателя текучести расплава для Cr/диоксид кремния-диоксид титана, который восстанавливали при указанной температуре в указанной атмосфере в течение трех часов, а затем повторно окисляли на воздухе в течение 2 часов при той же температуре. После восстановления в атмосфере CS2 получали полимеры с самым высоким показателем текучести расплава.

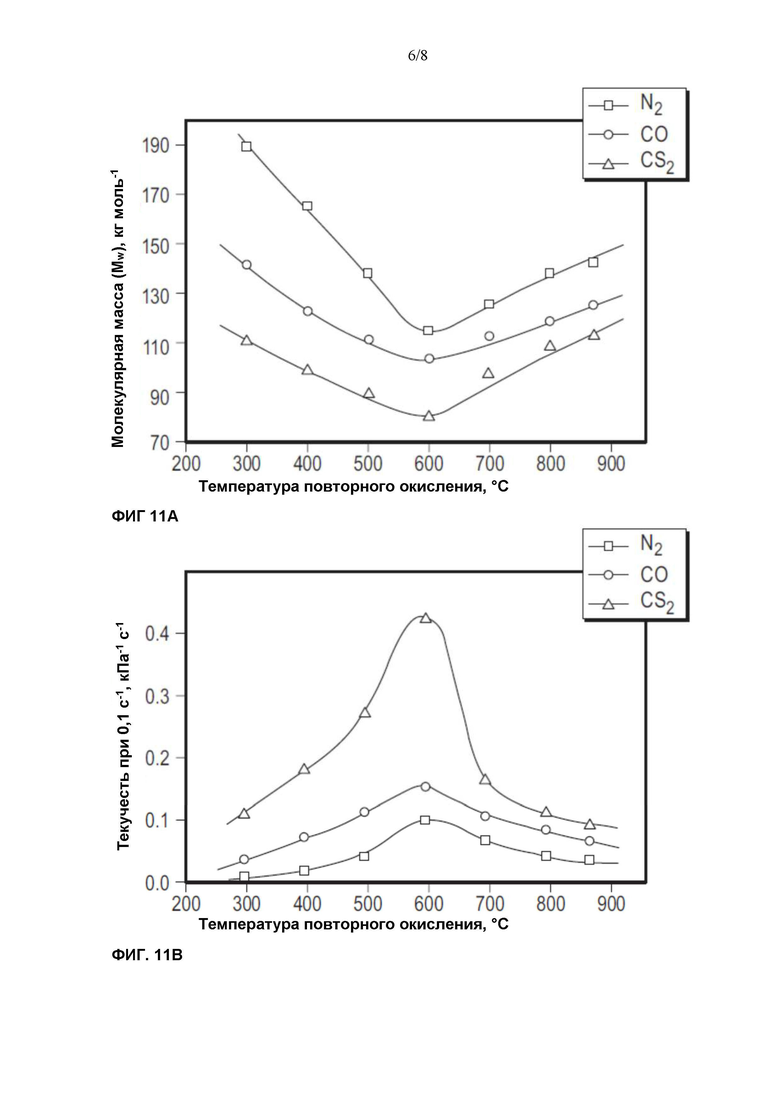

На фигуре 11А и фигуре 11В приведены данные зависимости молекулярной массы (фигура 11А) и текучести (фигура 11В) от температуры повторного окисления для коммерческой двухстадийной активации, такой как описано далее. Прокаливали Cr/диоксид кремния-диоксид титана в течение трех часов при 871°С в атмосфере N2, СО или CS2, затем на воздухе в течение двух часов при указанной температуре. На графике приведены данные ММ и текучести (аналогия показателя текучести расплава) полученных полимеров. Текучесть представляет собой величину, обратную вязкости расплава, измеренную при 0,1 с-1.

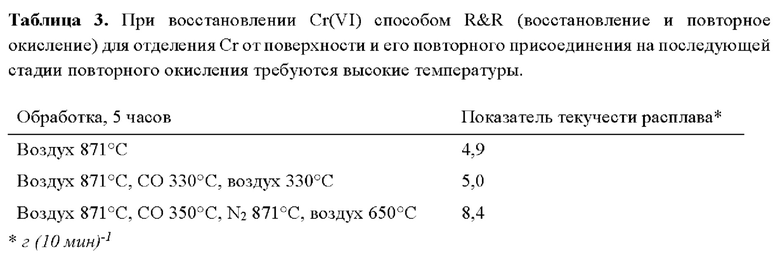

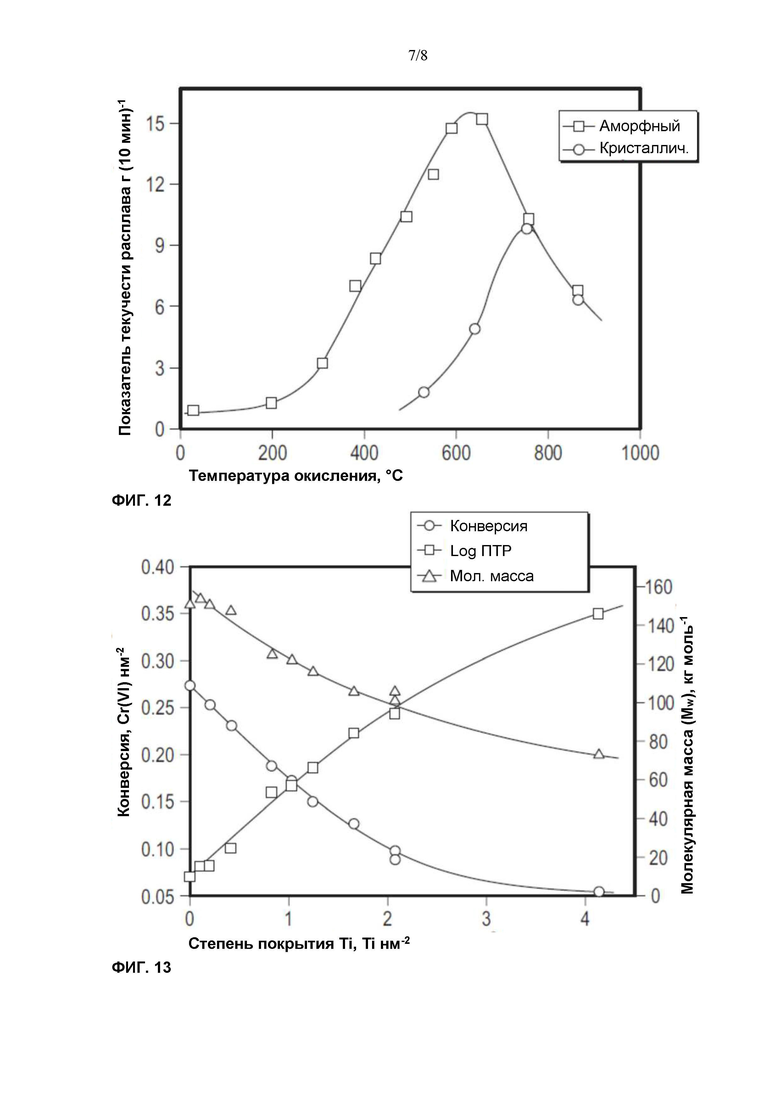

На фигуре 12 приведен график зависимости температуры окисления от показателя текучести расплава для двух циклов активации восстановлением и повторным окислением, или «R&R», Cr(III)/диоксид кремния-диоксид титана, для которых были получены разные результаты. Верхняя кривая соответствует аморфному образцу: нагревание до 870°С в атмосфере N2. В случае кристаллического образца повышали температуру до 650°С на воздухе, затем до 870°С в атмосфере N2 для получения α-Cr2O3. Затем как кристаллический, так и аморфный образец обрабатывали в атмосфере СО при 870°С в течение трех часов, после этого два часа в сухом воздухе при указанной температуре. Повторное окисление кристаллического катализатора было значительно затруднено, и, таким образом, полученные полимеры имели более низкий показатель текучести расплава, это подтверждается тем, что для достижения максимального показателя текучести расплава полимера при использовании кристаллического катализатора (нижняя кривая) требовалась более высокая температура (750°С) по сравнению с аморфным катализатором (650°С).

На фигуре 13 проиллюстрирована зависимость степени конверсии до Cr(VI) от степени покрытия титаном (Ti). Несмотря на то, что активация восстановлением и повторным окислением (R&R) в присутствии Ti значительно снижает ММ полимера и увеличивает его показатель текучести расплава (ПТР), Ti также дестабилизирует Cr и, таким образом, снижает степень конверсии до Cr(VI). Приведенные данные указаны для титанированного Cr/диоксида кремния, нагретого в атмосфере СО при 871°С, затем на воздухе при 600°С.

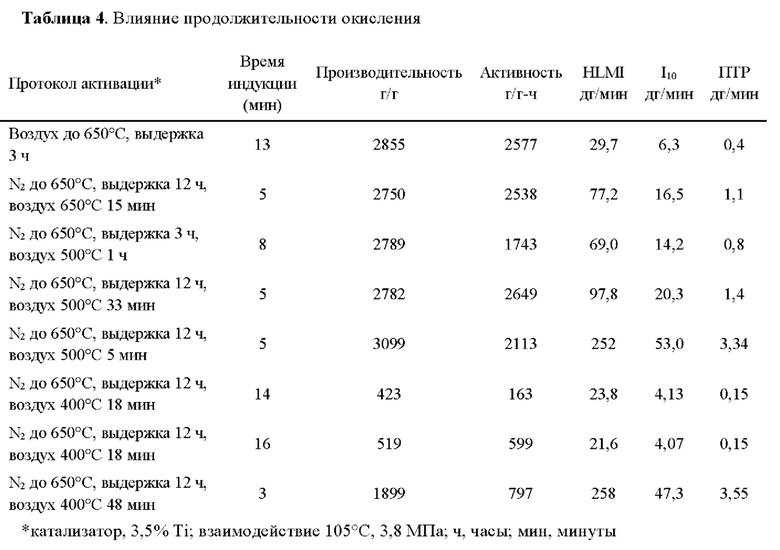

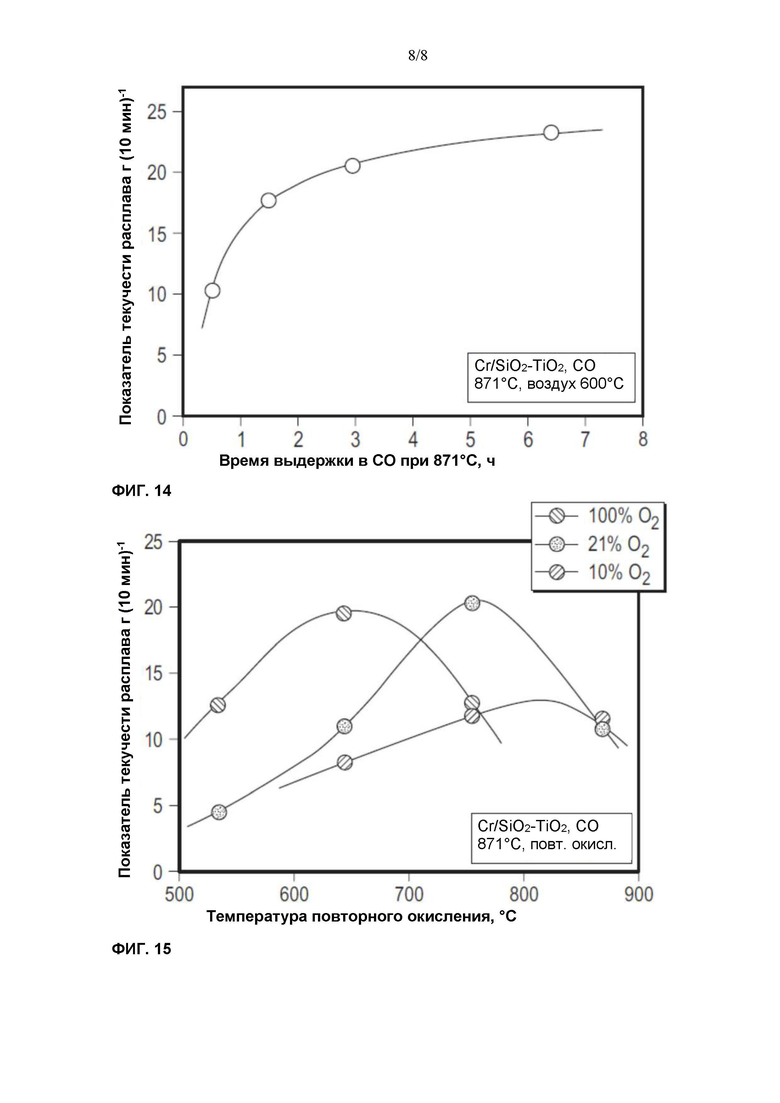

На фигуре 14 приведен график зависимости температуры повторного окисления от показателя текучести расплава для коммерческой двухстадийной активации, показано, что продолжительность стадии дегидроксилирования в СО влияет на результат, и при выдерживании в течение более продолжительных периодов времени получают полимеры с более высоким показателем текучести расплава. Продолжительность прокаливания в атмосфере СО при 871°С составляла от 0,5 до примерно 7 часов.

На фигуре 15 приведен график зависимости температуры повторного окисления от показателя текучести расплава для коммерческой двухстадийной активации, где стадия повторного окисления является более эффективной, если ее проводят в атмосфере с высокой концентрацией О2. На приведенном графике показаны значения показателя текучести расплава для полимеров, полученных с применением катализатора Cr/диоксид кремния-диоксид титана, который восстанавливали в атмосфере СО при 871°С, а затем повторно окисляли при разных температурах с использованием разных количеств кислорода.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определения

Для более точного разъяснения терминов, используемых в настоящем документе, приведены следующие определения. Если не указано иное, последующие определения применимы к настоящему описанию. Если термин используется в настоящем описании, но не имеет конкретного определения, то можно использовать определение, приведенное в Компендиуме химической терминологии ИЮПАК, 2е изд. (1997), если это определение не противоречит любому другому описанию или определению, используемому в настоящем документе, или не вносит неопределенность или не делает недопустимым любой заявленный объект, к которому относится определение. Если какое-либо определение или использование термина, приведенное в любом документе, включенном в настоящий документ посредством ссылки, противоречит определению или использованию термина, предложенному в настоящем документе, то предпочтение отдается определению или использованию термина, предложенному в настоящем документе.

Несмотря на то, что композиции и способы описаны как «включающие» разные компоненты или стадии, композиции и способы также могут «состоять по существу из» или «состоять из» разных компонентов или стадий, если не утверждается иное.

Подразумевается, что формы единственного числа (соответствующие англ. артиклям «а», «an» и «the») включают альтернативные варианты во множественном числе, например, по меньшей мере один. Например, подразумевается, что описание «стадии кондиционирования», «разбавителя», «катализатора» и т.д., включает одну(один) или более стадий, разбавителей, катализаторов и т.д. Что касается соединений или композиций, то если не указано иное, в настоящее изобретение включены смеси или комбинации более чем одного указанного разбавителя, катализатора и т.д.

Термины «включающий», «совместно с» и «имеющий» в настоящем документе определены как «содержащий» (т.е. как открытые формулировки), если не указано иное.

Предполагается, что для любого конкретного соединения или группы, описанного(-ой) в настоящем документе, любое(-ая) предложенное(-ая) название или структура включает все конформационные изомеры, региоизомеры, стереоизомеры и их смеси, которые могут существовать при конкретном наборе заместителей, если конкретно не указано иное. Название или структура также включает все энантиомеры, диастереомеры и другие оптические изомеры (если они имеются) в энантиомерной или рацемической формах, а также смеси стереоизомеров, такие как известно специалистам, если конкретно не указано иное. Например, общее описание пентана включает н-пентан, 2-метилбутан и 2,2-диметилпропащ а общее описание бутильной группы включает н-бутильную группу, втор-бутильную группу, изобутильную группу и трет-бутильную группу.

Термин «температура окружающей среды», как известно специалистам в данной области техники, обозначает температуру окружающей среды, в которой проводят способ (но не рабочую температуру способа), которая может включать комнатную температуру, которая составляет от примерно 20°С до примерно 25°С или от примерно 68°F до примерно 77°F.

Если не указано иное, то описание молекулярной массы полимера, которая может быть сокращенно названа ММ, относится к среднемассовой молекулярной массе (также сокращенно называемой Mw) полимера. Сокращение ПТР относится к показателю текучести расплава полимера.

В настоящем документе описаны разные числовые диапазоны. Если Заявитель описывает или заявляет диапазон какого-либо типа, то Заявитель делает это для того, чтобы описать или заявить по отдельности каждое возможное числовое значение, которое может быть с достаточными основаниями включено в указанный диапазон, включая конечные значения диапазона, а также любые поддиапазоны и комбинации поддиапазонов, включенных в указанный диапазон, если не указано иное. Например, если описано, что температура составляет от 70°С до 80°С, то Заявитель делает это для того, чтобы указать по отдельности 70°С, 71°С, 72°С, 73°С, 74°С, 75°С, 76°С, 77°С, 78°С, 79°С и 80°С, включая любые поддиапазоны и комбинации поддиапазонов, включенных в указанных диапазон, и указанные способы описания таких диапазонов являются взаимозаменяемыми. Кроме того, все числовые конечные значения диапазонов, описанных в настоящем документе, являются примерными, если это не исключено специальным условием. В качестве типового примера, если Заявитель утверждает, что одну или более стадий способа, описанного в настоящем документе, можно проводить при температуре в диапазоне от 10°С до 75°С, то указанный диапазон следует рассматривать как включающий температуры в диапазоне от «примерно» 10°С до «примерно» 75°С.

Значения или диапазоны могут быть выражены в настоящем документе как «примерно», от «примерно» одного конкретного значения и/или до «примерно» другого конкретного значения. Если указанные значения или диапазоны выражены таким образом, то другие описанные варианты реализации включают конкретное указанное значение, от одного конкретного значения и/или до другого конкретного значения. Аналогично, следует понимать, что если значения выражены в виде приближения с использованием предшествующего определения «примерно», то конкретное значение составляет другой вариант реализации.

Кроме того, следует понимать, что в настоящем документе описаны разные значения, и каждое значение также описано в настоящем документе как «примерно» указанное конкретное значение помимо указанного значения как такового. Согласно другому аспекту термин «примерно» обозначает ±20% от указанного значения, ±15% от указанного значения, ±10% от указанного значения, ±5% от указанного значения или ±3% от указанного значения.

Заявитель оставляет за собой право удалять или исключать любые отдельные члены любой указанной группы значений или диапазонов, включая любые поддиапазоны или комбинации поддиапазонов в рамках указанной группы, которые могут быть заявлены на основании указанного диапазона или каким-либо аналогичным образом, если по какой-либо причине Заявитель решит заявить настоящее изобретение не в полном объеме, например, для того, чтобы учесть материалы, о которых Заявитель мог не знать на момент подачи заявки. Кроме того, Заявитель оставляет за собой право удалять или исключать любые отдельные заместители, аналоги, соединения, лиганды, структуры или их группы или любые члены заявленной группы, если по какой-либо причине Заявитель решит заявить настоящее изобретение не в полном объеме, например, для того, чтобы учесть материалы или описания предшествующего уровня техники, о которых Заявитель мог не знать на момент подачи заявки.

Термины «продукт приведения в контакт», «приведение в контакт» и т.д. используют в настоящем документе для описания композиций и способов, в которых компоненты приводят в контакт друг с другом в любом порядке, любым образом и в течение любого периода времени, если не указано иное. Например, компоненты можно приводить в контакт путем смешения или перемешивания. Кроме того, если не указано иное, то приведение какого-либо компонента в контакт можно проводить в присутствии какого-либо другого компонента композиций и способов, описанных в настоящем документе, или без него. Дополнительные материалы или компоненты можно объединять любым подходящим способом. Кроме того, термин «продукт приведения в контакт» включает смеси, растворы, суспензии, продукты взаимодействия и т.д. или их комбинации. Несмотря на то, что «продукт приведения в контакт» может включать, а часто включает, продукты взаимодействия, соответствующие компоненты не обязательно должны вступать во взаимодействие друг с другом. Аналогично, «приведение в контакт» двух или более компонентов может приводить к получению продукта взаимодействия или реакционной смеси. Таким образом, в зависимости от условий «продукт приведения в контакт» может представлять собой смесь, реакционную смесь или продукт взаимодействия.

В настоящем изобретении описаны «скорости изменения температуры» для нагревания или охлаждения, такие как первая скорость изменения температуры (RR1) или вторая скорость изменения температуры (RR2). Скорость изменения температуры выражена в градусах за единицу времени, например, °С/минута или Т/минута. Если скорость изменения температуры является непостоянной, то скорость изменения температуры может относиться к средней скорости изменения температуры во время процесса нагревания или охлаждения.

Несмотря на то, что для реализации или исследования изобретения можно применять любые способы и материалы, схожие или эквивалентные тем, что описано в настоящем документе, типовые способы и материалы описаны в настоящем документе.

Специалистам в данной области техники будет очевидно, что допустимо множество модификаций предложенных вариантов реализации, описанных в настоящем документе, которые по существу не выходят за рамки объема новых идей и предпочтительных вариантов настоящего изобретения. Соответственно, предполагается, что все указанные модификации и эквиваленты включены в объем настоящего изобретения, определенный в последующей формуле изобретения. Таким образом, следует понимать, что можно обращаться к разным другим аспектам, вариантам реализации, их модификациям и эквивалентам, которые после изучения приведенного в настоящем документе описания могут быть предложены специалистами в данной области техники и не выходят за рамки сущности настоящего изобретения или объема прилагаемой формулы изобретения.

Содержание всех публикаций и патентов, указанных в настоящем документе, включено в настоящий документ посредством ссылок для описания и раскрытия, например, концепций и методик, которые описаны в публикациях, которые можно применять совместно с описанным в настоящем документе изобретением. Содержание публикаций, обсуждаемых в документе, приведено исключительно на момент до даты подачи настоящей заявки. Никакая информация, приведенная в настоящем документе, не должна быть истолкована как признание того, что авторы изобретения не могут датировать изобретение ранее указанной публикации посредством ссылки на более раннее изобретение.

В настоящем изобретении предложены способы активации хромовых катализаторов полимеризации, в которых можно применять более низкую максимальную температуру активации при сокращенной продолжительности активации по сравнению с традиционными способами активации, и которые могут обеспечивать полиэтилены с более высокими показателями текучести расплава, более широким молекулярно-массовым распределением и более низким содержанием длинноцепочечных разветвлений. Помимо прочего указанные способы включают нагревание хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) в течение первого периода выдержки (tH1), затем приведение хромового катализатора ко второй температуре (Т2) в инертной атмосфере, после этого приведение хромового катализатора в контакт с окислительной атмосферой в течение второго периода выдержки (tH2), где Т1 равна Т2 или превышает ее.

Способ активации катализатора

Согласно одному из аспектов предложен способ активации хромового катализатора на подложке, включающий:

a) нагревание хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) при первой скорости изменения температуры (RR1);

b) выдерживание хромового катализатора при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1);

c) приведение хромового катализатора ко второй температуре (Т2) в инертной атмосфере при второй скорости изменения температуры (RR2), последующее воздействие на хромовый катализатор в окислительной атмосфере;

d) выдерживание хромового катализатора при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2); и

e) охлаждение хромового катализатора до температуры ниже второй температуры в инертной атмосфере, в окислительной атмосфере или в любой последовательной комбинации инертной атмосферы и окислительной атмосферы в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора.

Согласно указанному аспекту первая температура (Т1) может быть выше второй температуры (Т2), или первая температура (Т1) может быть равна второй температуре (Т2). Согласно одному из аспектов, например, первая температура (Т1) может быть выше второй температуры (Т2), и стадию приведения хромового катализатора ко второй температуре (Т2) в инертной атмосфере или окислительной атмосфере можно проводить путем охлаждения хромового катализатора в токе инертного газа или в токе окислительной атмосферы. Согласно другому аспекту стадия е) может включать охлаждение хромового катализатора до температуры ниже второй температуры в инертной атмосфере или в окислительной атмосфере в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора.

Инертная атмосфера, применяемая в описанных способах, может содержать, состоять из или может быть выбрана из диоксида углерода (СО2), гелия, аргона, азота или любой комбинации указанных газов, а также может представлять собой вакуум. Тем не менее, инертная атмосфере не ограничена указанными газами или условиями (вакуумом) и может дополнительно включать другие газы, которые не окисляют хром до Cr(VI) в указанных условиях. Согласно одному из аспектов описанный способ можно проводить в псевдоожиженном слое, который может обеспечивать постоянное воздействие на частицы катализатора на подложке в условиях активации.

Окислительная атмосфера, применяемая в описанных способах, может содержать, состоять из или может быть выбрана из чистого кислорода или окружающего воздуха, содержащего кислород или комбинации или смеси воздуха и азота, или комбинации смеси кислорода и азота, но окислительная атмосфера не ограничена указанными газами. Можно применять безводный или сухой воздух или кислород. Например, окислительная атмосфера может содержать воздух или кислород, имеющий точку росы менее чем примерно -40°С, менее чем примерно -50°С, менее чем примерно -60°С, менее чем примерно -70°С или менее чем примерно -80°С, например, примерно -82°С (-116°F). Окислительная атмосфера включает газ, содержащий от примерно 5 об. % (проценты по объему) до примерно 100 об. % кислорода. В качестве альтернативы, окислительная атмосфера может включать газ, содержащий от примерно 10 об. % до примерно 50 об. % кислорода или от примерно 15 об. % до примерно 30 об. % кислорода. Для задач настоящего изобретения термин «воздух» относится к окислительной атмосфере. Другие соединения-окислители, которые можно применять в окислительной атмосфере, включают, но не ограничиваются указанными, закись азота (N2O), диоксид азота (NO2), оксид азота (NO), кислородсодержащие соединения галогенов, такие как пентаоксид йода (I2O5) или монооксид хлора (Cl2O) и/или другие вещества, которые высвобождают кислород, включая их подходящие комбинации. Кроме того, любые из указанных газов-окислителей можно применять в комбинации или в смеси с азотом. Приведение частиц хромового катализатора на подложке в контакт с окислительной атмосферой также можно проводить в псевдоожиженном слое, который может обеспечивать постоянное воздействие на частицы катализатора на подложке в условиях активации.

На стадии а) способа, описанного выше, хромовый катализатор на подложке нагревают в инертной атмосфере до первой температуры (Т1) при первой скорости изменения температуры (RR1). Согласно указанному аспекту, например, Т1 может составлять от примерно 500°С до примерно 1000°С, от примерно 550°С до примерно 900°С, от примерно 600°С до примерно 870°С или от примерно 650°С до примерно 850°С. В качестве альтернативы, Т1 может составлять, например, примерно 500°С, примерно 525°С, примерно 550°С, примерно 575°С, примерно 600°С, примерно 625°С, примерно 650°С, примерно 675°С, примерно 700°С, примерно 725°С, примерно 750°С, примерно 775°С, примерно 800°С, примерно 825°С, примерно 850°С, примерно 875°С, примерно 900°С, примерно 925°С, примерно 950°С, примерно 975°С или примерно 1000°С или находиться в любом диапазоне между любыми указанными значениями.

Кроме того, на стадии а) способа, описанного выше, согласно одному из аспектов первая скорость изменения температуры (RR1) может составлять, например, более чем примерно 0,5°С/минута, более чем примерно 1,0°С/минута, более чем примерно 1,5°С/минута или более чем примерно 1,8°С/минута, где верхний предел первой скорости изменения температуры в каждом случае составляет примерно 5°С/минута. В качестве альтернативы, первая скорость изменения температуры (RR1) может составлять, например, примерно 1°С/минута, примерно 1,25°С/минута, примерно 1,35°С/минута, примерно 1,5°С/минута, примерно 1,8°С/минута или примерно 2°С/минута или находиться в любом диапазоне между любыми указанными значениями.

На стадии b) способа, описанного выше, после нагревания хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) можно выдерживать хромовый катализатор при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1). Согласно одному из аспектов первый период выдержки (tH1) может составлять, например, менее чем примерно 15 часов, менее чем примерно 10 часов, менее чем примерно 6 часов, менее чем примерно 5 часов, менее чем примерно 4 часа или менее чем примерно 3 часа, где нижний предел tH1 в каждом случае составляет примерно 15 минут. В качестве альтернативы, первый период выдержки (tH1) может составлять, например, примерно 15 часов, примерно 12 часов, примерно 10 часов, примерно 6 часов, примерно 5 часов, примерно 4 часа, примерно 3 часа или примерно 2 часа или находиться в любом диапазоне между любыми указанными значениями.

На стадии с) способа, описанного выше, после выдерживания нагретого хромового катализатора на подложке при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1) хромовый катализатор оставляют до достижения второй температуры (Т2) в инертной атмосфере при второй скорости изменения температуры (RR2), затем воздействуют на хромовый катализатор в окислительной атмосфере. Под описанием приведения хромового катализатора ко второй температуре (Т2), в общем случае, понимают, что либо нагревание прекращают, либо подводят меньше тепла по сравнению с количеством, применяемым для нагревания катализатора до первой температуры, и нагретый катализатор оставляют для выделения теплоты в систему и окружающую среду. Таким образом, вторая скорость изменения температуры RR2 может отражать скорость, с которой нагретый катализатор будет естественным образом отдавать теплоту в окружающую среду при сохранении того же потока инертного газа только за счет снижения подвода тепла, например, в результате отключения некоторых или всех источников нагревания катализатора и сосуда. Например, приведение хромового катализатора ко второй температуре Т2 можно проводить при сохранении потока инертного газа, но прекращая подвод тепла, после чего оставляют нагретый катализатор медленно охлаждаться. После достижения катализатором желаемой второй температуры (Т2) можно проводить воздействие на катализатор в окислительной атмосфере.

Согласно одному из аспектов вторая температура Т2 может быть равна первой температуре Т1 или может быть более низкой. Например, согласно некоторым аспектам Т2 может быть определена по формуле Т2 (°С) = Т1 (°С)-K (°С), где K может быть выбран, например, из примерно 0°С, примерно 25°С, примерно 50°С, примерно 100°С, примерно 150°С или примерно 200°С или из любого диапазона между любыми указанными значениями. В качестве альтернативы, если Т2 (°С) = Т1 (°С)-K (°С), то K может быть выбран из диапазона 25°С или более, 50°С или более, 100°С или более, 150°С или более или 200°С или более, где верхний предел К составляет примерно 350°С, примерно 400°С, примерно 450°С или примерно 500°С. То есть, Т2 может находиться в диапазоне от температуры примерно на 25°С ниже Т1 до температуры примерно на 500°С ниже Т1 и в диапазонах между любыми указанными значениями.

На стадии d) способа, описанного выше, после приведения катализатора ко второй температуре (Т2) в инертной атмосфере и последующего воздействия в окислительной атмосфере можно выдерживать хромовый катализатор при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2). Согласно одному из аспектов, например, второй период выдержки (tH2) может составлять менее 3 часов, менее 2 часов, менее 1 часа, менее 30 минут, менее 15 минут, менее 10 минут, менее 5 минут или менее 1 минуты, где нижний предел tH2 в каждом случае составляет примерно 30 секунд. Согласно дополнительному аспекту второй период выдержки (tH2) может составлять, например, примерно 1 час, примерно 45 минут, примерно 30 минут, примерно 15 минут, примерно 10 минут, примерно 5 минут, примерно 2 минуты или примерно 30 секунд или находиться в любом диапазоне между любыми указанными значениями.

На стадии е) способа, описанного выше, после выдерживания хромового катализатора при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2) хромовый катализатор оставляют охлаждаться до температуры ниже второй температуры либо в окислительной атмосфере, такой как окислительная атмосфера, применяемая на стадии d), либо, в качестве альтернативы, в инертной атмосфере в течение периода охлаждения (tC), либо, в качестве альтернативы, в любой последовательной комбинации инертной атмосферы и окислительной атмосферы (где сначала можно использовать либо инертную атмосферу, либо окислительную атмосферу) в течение периода охлаждения (tC), для обеспечения активированного хромового катализатора. Согласно одному из аспектов, например, период охлаждения (tC) может составлять, например, менее 6 часов, менее 4 часов, менее 3,5 часа, менее 3 часов, менее 1 часа, менее 30 минут или менее 5 минут, где нижний предел tC в каждом случае составляет примерно 30 секунд. Согласно дополнительному аспекту период охлаждения (tC) может составлять примерно 4 часа, примерно 3,5 часа, примерно 3 часа, примерно 2,5 часа, примерно 2 часа, примерно 1,5 часа, примерно 1 час, примерно 45 минут, примерно 30 минут, примерно 15 минут, примерно 10 минут, примерно 5 минут или примерно 1 минуту или находиться в любом диапазоне между любыми указанными значениями. Таким образом, стадия охлаждения е) может включать охлаждение хромового катализатора до температуры ниже второй температуры либо в используемых последовательно инертной атмосфере и окислительной атмосфере, либо в используемых последовательно окислительной атмосфере и инертной атмосфере, в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора. Оба аспекта, касающиеся начала стадии охлаждения е) при использовании либо инертной атмосферы, либо окислительной атмосферы, включены посредством указания на использование любой последовательной комбинации инертной атмосферы и окислительной атмосферы.

В разных аспектах и вариантах реализации, в частности, в крупномасштабных коммерческих вариантах реализации, стадии активации после периода выдержки (tH1) при первой температуре (Т1), которые представляют собой стадии «охлаждения», в целом, соответствующие стадиям с)-е) описанного выше способа, то есть, просто достижение Т2 (на стадии с)) в течение периода выдержки tH2 (на стадии d)) и последующее охлаждение в инертной атмосфере (на стадии е)), могут быть заменены следующей последовательностью стадий охлаждения. В частности, согласно указанному аспекту последовательность стадий охлаждения может представлять собой так называемое окисление «при скользящей температуре», в котором катализатор оставляют охлаждаться в окислительной атмосфере, например, на воздухе, от температуры X°F до температуры Y°F, а затем снова заменяют атмосферу на инертную, такую как N2. Согласно указанному аспекту после стадии b) способа, приведенного выше, можно сразу проводить указанную новую последовательность стадий охлаждения с окислением «при скользящей температуре». Например, на указанной стадии окисления «при скользящей температуре» оставляли катализатор охлаждаться на воздухе или в другой окислительной атмосфере от температуры X°F до Y°F, затем воздействовали на катализатор в инертной атмосфере, такой как азот. Согласно указанному аспекту температура X°F может быть равна первой температуре Т1 или может быть более низкой. Температура Y°F может быть ниже X°F, и температура Y°F может составлять от примерно 500°F (260°С) до примерно 800°F (425°С) или от примерно 600°F (315°С) до примерно 700°F (370°С). В качестве альтернативы, температура Y°F может составлять примерно 800°F (425°С), примерно 775°F (415°С), примерно 750°F (400°С), примерно 725°F (385°С), примерно 700°F (370°С), примерно 675°F (355°С), примерно 650°F (345°С), примерно 625°F (330°С), примерно 600°F (315°С), примерно 575°F (300°С), примерно 550°F (290°С), примерно 525°F (275°С) или примерно 500°F (260°C) или находиться в любом диапазоне между указанными значениями. Кроме того, согласно указанному аспекту X°F может составлять от примерно 1000°F (540°С) до примерно 1300°F (705°С) или от примерно 1050°F (565°С) до примерно 1250°F (675°С). В качестве альтернативы, температура X°F может составлять примерно 1000°F (540°С), примерно 1025°F (550°С), примерно 1050°F (565°С), примерно 1075°F (580°С), примерно 1100°F (595°С), примерно 1125°F (605°С), примерно 1150°F (620°С), примерно 1175°F (635°С), примерно 1200°F (650°С), примерно 1225°F (665°С), примерно 1250°F (675°С), примерно 1275°F (690°С) или примерно 1300°F (705°С) или находиться в любом диапазоне между указанными значениями.

Согласно дополнительному аспекту указанной стадии окисления «при скользящей температуре» скорость охлаждения может составлять от примерно 0,2°F/mhh до примерно 12°F/mhh, от примерно 0,5°F/mhh до примерно 10°С/мин, от примерно 1°F/mhh до примерно 8°С/мин или от примерно 1,5°F/mhh до примерно 7°С/мин. Продолжительность охлаждения в окислительной атмосфере, например, на воздухе, от X°F до Y°F может составлять более 1 минуты, более 5 минут, более 15 минут, более 30 минут, более 1 часа, более 2 часов или более 5 часов. Продолжительность охлаждения в окислительной атмосфере от X°F до Y°F может составлять менее 3 часов, менее 2 часов, менее 1,5 часа, менее 1 часа или менее 30 минут. Было обнаружено, что данный конкретный аспект стадии окисления «при скользящей температуре» при активации катализатора согласно настоящему изобретению особенно подходит для крупномасштабных коммерческих способов активации, например, в которых применяют по меньшей мере 100 lbs (фунты) (45 кг) неактивированного катализатора, по меньшей мере 200 lbs (91 кг), по меньшей мере 300 lbs (136 кг), по меньшей мере 400 lbs (181 кг), по меньшей мере 500 lbs (227 кг), по меньшей мере 600 lbs (272 кг) или даже по меньшей мере или вплоть до 1000 lbs (454 кг) неактивированного катализатора.

Согласно дополнительному аспекту стадия е) способа, описанного выше, может включать воздействие на хромовый катализатор в инертной атмосфере или окислительной атмосфере и охлаждение при этом хромового катализатора до температуры менее чем примерно 300°С, 250°С, менее чем примерно 240°С, менее чем примерно 230°С, менее чем примерно 220°С, менее чем примерно 210°С, менее чем примерно 205°С, менее чем примерно 204°С, менее чем примерно 200°С, менее чем примерно 190°С, менее чем примерно 180°С, менее чем примерно 170°С, менее чем примерно 160°С, менее чем примерно 150°С, менее чем примерно 140°С, менее чем примерно 130°С, менее чем примерно 120°С, менее чем примерно 110°С или менее чем примерно 100°С в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора, где нижний предел температуры в каждом случае примерно равен температуре окружающей среды. Таким образом, стадия е) может включать либо воздействие на хромовый катализатор в инертной атмосфере и охлаждение при этом хромового катализатора в течение периода охлаждения (tC), либо может включать простое охлаждение хромого катализатора в окислительной атмосфере, применяемой на предшествующей стадии, или в любой другой окислительной атмосфере, по желанию, в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора.

В описанных способах активации хромовых катализаторов полимеризации можно применять более низкую максимальную температуру активации при сокращенной продолжительности активации по сравнению с традиционными способами активации. Например, способ активации, приведенный выше на стадиях а)-е), можно проводить в течение периода времени менее чем 16 часов, менее чем 15 часов, менее чем 14 часов, менее чем 13 часов, менее чем 12 часов, менее чем 11 часов или менее чем 10 часов, где нижний предел периода времени в каждом случае составляет примерно 4 часа. Согласно другому аспекту, например, способ активации, приведенный выше на стадиях а)-е), можно проводить в течение периода времени примерно 16 часов, примерно 15 часов, примерно 14 часов, примерно 13 часов, примерно 12 часов, примерно 11 часов, примерно 10 часов, примерно 9 часов или примерно 8 часов или в любом диапазоне между любыми указанными значениями.

Согласно одному из аспектов подложка катализатора может представлять собой оксид, например, подложку тугоплавкого оксида, содержащую, состоящую из или выбранную из диоксида кремния, оксида алюминия, диоксида кремния-оксида алюминия, диоксида кремния с покрытием диоксида титана, алюмофосфата, оксидов других металлов или их комбинаций. Согласно другому аспекту подложка катализатора может представлять собой подложку тугоплавкого оксида из сферических и/или сфероидальных частиц. Согласно одному из аспектов хромовый катализатор на подложке может представлять собой катализатор Cr/диоксид кремния или катализатор Cr/диоксид кремния с покрытием диоксида титана.

Указанный описанный способ активации можно проводить на настольном или лабораторном оборудовании или в коммерческих масштабах, например, с применением 500 фунтов (227 кг) хромового катализатора на подложке или более, часто в псевдоожиженном слое. Способ активации, приведенный выше на стадиях а)-е), и необязательно способ кондиционирования можно проводить в одной зоне нагрева, или стадии а)-е) и необязательно способ кондиционирования можно проводить по меньшей мере в двух разных зонах нагрева. Указанный способ активации хромового катализатора на подложке и необязательно способ кондиционирования можно проводить в периодическом режиме, или же их можно проводить в непрерывном режиме.

Для активации катализаторов согласно настоящему изобретению можно применять разные типы сосудов-активаторов, оборудования или устройств, включая, но не ограничиваясь указанными, вращающиеся обжиговые печи, статические сушилки с мешалкой и псевдоожиженные слои. Каждое оборудование можно эксплуатировать в статическом или периодическом режиме или в непрерывном режиме. В случае статического или периодического режима в сосуде или устройстве, содержащем слой катализатора можно последовательно проводить разные стадии способа активации. В случае непрерывного режима стадии способа можно проводить в последовательно расположенных зонах, через которые проходит катализатор в устройстве активации.

В реакторе активации с псевдоожиженным слоем поток псевдоожижающего газа движется вверх через решетчатую пластину, образуя псевдоожиженный слой частиц катализатора на подложке. Согласно одному из аспектов расход газа в реакторах активации с псевдоожиженным слоем может составлять от примерно 0,01 до примерно 1 фута в секунду (от 0,01 до 30 см/с). В качестве альтернативы, расход газа может составлять от примерно 0,05 до примерно 0,5 фут/с (от 1,5 до 15 см/с) или от примерно 0,1 до примерно 0,3 фут/с (3-9 см/с).

Катализаторы, подходящие для активации согласно настоящему изобретению, включают любые катализаторы, подходящие для полимеризации олефинов и содержащие хром на подложке. Согласно одному из аспектов содержание хрома может составлять от примерно 0,1 процента по массе (масс. %) до примерно 10 масс. %, т.е. в процентах по массе в пересчете на общую массу катализатора. В качестве альтернативы, содержание хрома может составлять от примерно 0,2 масс. % до примерно 5 масс. %, от примерно 0,3 масс. % до примерно 3,5 масс. % или от примерно 0,5 масс. % до примерно 2 масс. %. Подходящие подложки для хромовых катализаторов включают, но не ограничиваются указанными, диоксид кремния, оксид алюминия, алюмофосфаты, оксиды металлов, такие как оксиды титана, циркония, бора, цинка, магния и т.д. или их комбинации. Подходящие подложки также могут содержать другие промоторы, включая, но не ограничиваясь указанными, фторид, сульфат, фторбораты, фторсиликаты и т.д., при желании. Подходящие катализаторы могут быть приобретены в коммерческих источниках, таких как Grace Davison Division компании W. R. Grace & Company, Columbia, Md.

Способ кондиционирования катализатора

Согласно другому аспекту описанного способа перед стадиями а)-е) описанного выше способа можно проводить стадию кондиционирования катализатора или способ кондиционирования. Таким образом, в настоящем изобретении предложен способ, включающий стадии а)-е), такие как приведено выше, где перед стадией а) нагревания хромового катализатора на подложке до первой температуры (Т1) проводят способ кондиционирования, включающий нагревание хромового катализатора на подложке до температуры кондиционирования (TC) в окислительной или инертной атмосфере при скорости изменения температуры для кондиционирования (RRC) и выдерживание хромового катализатора при TC в окислительной атмосфере в течение периода кондиционирования (tC) для обеспечения кондиционированного хромового катализатора. Окислительная атмосфера, применяемая в способе кондиционирования, может представлять собой любую окислительную атмосферу, описанную в настоящем документе, например, окислительная атмосфера может содержать воздух или кислород. Окислительная атмосфера также может содержать воздух или кислород, имеющий точку росы менее чем примерно -40°С, менее чем примерно -50°С, менее чем примерно -60°С, менее чем примерно -70°С или менее чем примерно -80°С, например, примерно -82°С (-116°F).

Согласно одному из аспектов, например, температура кондиционирования (ТС) может составлять от примерно 200°С до примерно 450°С, от примерно 250°С до 400°С или от примерно 275°С до 375°С. В качестве альтернативы, температура кондиционирования (ТС) может составлять примерно 200°С, примерно 225°С, примерно 250°С, примерно 275°С, примерно 300°С, примерно 325°С, примерно 350°С, примерно 375°С, примерно 400°С, примерно 425°С или примерно 450°С или находиться в любом диапазоне между любыми указанными значениями. Не желая быть связанными теорией, полагают, что указанный начальный способ кондиционирования катализатора на воздухе при низкой температуре, позволяет выжигать органические примеси, оставшиеся после получения катализатора, такие как ацетат Cr или лиганды Ti, и обеспечивает улучшение способа активации и катализатора, как такового, без полного окисления хрома в катализаторе до Cr(VI).

Согласно одному из аспектов, например, скорость изменения температуры для кондиционирования (RRC) может составлять от примерно 0,5°С/минута до примерно 5°С/минута. В качестве альтернативы, например, скорость изменения температуры для кондиционирования (RRC) может составлять примерно 1°С/минута, примерно 3°С/минута, примерно 1°С/минута или примерно 2°С/минута или находиться в любом диапазоне между любыми указанными значениями.

Согласно одному из аспектов способ кондиционирования может включать выдерживание хромового катализатора при ТС в окислительной атмосфере в течение периода кондиционирования (tC). Согласно некоторым аспектам, например, период кондиционирования (tC) может составлять менее чем примерно 5 часов, менее чем примерно 3 часа, менее чем примерно 2,5 часа, менее чем примерно 2 часа, менее чем примерно 1,5 часа, менее чем примерно 1 час или менее чем примерно 0,5 часа. Согласно одному из аспектов период кондиционирования (tC) может составлять 0 часов, таким образом, способ кондиционирования включает нагревание хромового катализатора на подложке до температуры кондиционирования (ТС) в окислительной атмосфере при скорости изменения температуры для кондиционирования (RRC), затем продолжение нагревания хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) при первой скорости изменения температуры (RR1) в отсутствие какого-либо периода выдерживания для кондиционирования (tC). Согласно указанному аспекту скорость изменения температуры для кондиционирования (RRC) и первая скорость изменения температуры (RR1) могут быть одинаковыми или разными, т.е. RRC может быть больше, равна или меньше RR1. Согласно дополнительному аспекту можно проводить воздействие на кондиционированный хромовый катализатор в инертной атмосфере после нагревания хромового катализатора на подложке до температуры кондиционирования (ТС) в окислительной атмосфере. Согласно одному из аспектов способ кондиционирования можно проводить в псевдоожиженном слое, и последующий способ активации катализатора также можно проводить в псевдоожиженном слое, при желании.

Согласно дополнительному аспекту способ кондиционирования может включать циклическую смену окислительной атмосферы и инертной атмосферы один или более раз, в результате чего сжигают органические соединения, присутствующие в катализаторе. Согласно указанному аспекту в качестве «температуры кондиционирования» TC рассматривают первую температуру, до которой нагревают катализатор в начале способа циклической обработки. Было обнаружено, что указанный аспект изобретения применим для крупномасштабных коммерческих вариантов реализации способа активации. Согласно аспекту, например, касающемуся стадий а)-е) способа активации, описанного выше, при желании, перед стадией а) нагревания хромового катализатора на подложке до первой температуры (Т1) можно проводить способ кондиционирования, включающий:

a) нагревание хромового катализатора на подложке до температуры кондиционирования (TC) в инертной атмосфере при скорости изменения температуры для кондиционирования (RRC) и выдерживание хромового катализатора при TC в инертной атмосфере в течение первого периода кондиционирования (tC1);

b) воздействие на хромовый катализатор на подложке в окислительной атмосфере в течение второго периода кондиционирования (tC2);

c) воздействие на хромовый катализатор на подложке в инертной атмосфере в течение третьего периода кондиционирования (tC3);

d) повторное проведение стадий b) и с) от 0 до 15 раз для обеспечения кондиционированного хромового катализатора.

Согласно указанному аспекту циклического способа кондиционирования катализатора в качестве формальной «температуры кондиционирования» Тс можно рассматривать первую температуру, до которой нагревают катализатор в начале способа циклической обработки, несмотря на то, что согласно данному аспекту кондиционирование фактически проводят в диапазоне температур. В частности, при воздействии в окислительной атмосфере температура, как правило, повышается по мере сгорания органических веществ, а при повторном воздействии в инертной атмосфере температура снижается до последующего воздействия в окислительной атмосфере. Указанную циклическую смену окислительной и инертной атмосфер можно проводить 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или даже 15 раз, вплоть до примерно 20 раз, при желании, или в любом диапазоне между указанными значениями. Например, число циклов окислительная атмосфера/инертная атмосфера может составлять 1-10, 2-8 или 3-6. Окислительная и инертная атмосферы, применяемые в(на) любом(-ой) из способов или стадий кондиционирования, могут представлять собой любые окислительные и инертные атмосферы, описанные в настоящем документе. Например, окислительная атмосфера может представлять собой воздух или смесь кислорода и азота с содержанием кислорода, отличным от воздуха, например, 50% кислорода и 50% азота.

На каждой стадии повышение температуры при последующем воздействии в окислительной атмосфере, в общем случае, меньше повышения температуры при предшествующем воздействии в окислительной атмосфере. Таким образом, органические вещества и соединения удаляются в «диапазоне температур кондиционирования». Согласно одному из аспектов, например, «диапазон температур кондиционирования» может составлять от примерно 500°F (260°С) до примерно 1000°F (540°С), от примерно 600°F (315°С) до примерно 900°F (480°С) или от примерно 700°F (370°С) до примерно 800°F (425°С). Согласно другому аспекту повышение температуры при указанном краткосрочном нагнетании воздуха может составлять менее чем примерно 300°F (165°С), менее чем примерно 200°F (110°С), менее чем примерно 100°F (55°С) или менее чем примерно 50°F (30°С). Так как экзотермический эффект снижается при каждом последующем цикле, нижний предел повышения температуры может составлять примерно 30°F (17°С), примерно 25°F (14°С), примерно 20°F (11°С), примерно 15°F (8°С), примерно 10°F (6°С) или примерно 5°F (3°С). Кроме того, согласно некоторым аспектам продолжительность воздействия путем нагнетания окислительной атмосферы может составлять от примерно 1 минуты до примерно 30 минут, от примерно 2 минут до примерно 15 минут, от примерно 2 до примерно 10 минут или от примерно 2 минут до примерно 5 минут.

Активированные катализаторы

В настоящем изобретении также предложен хромовый катализатор на подложке, полученный согласно описанному способу. Согласно одному из аспектов подложка катализатора может представлять собой оксид, например, подложку тугоплавкого оксида, содержащую, состоящую из или выбранную из диоксида кремния, оксида алюминия, диоксида кремния-оксида алюминия, диоксида кремния с покрытием диоксида титана, алюмофосфата, оксидов других металлов или их комбинаций. Например, хромовый катализатор на подложке может представлять собой катализатор Cr/диоксид кремния или катализатор Cr/диоксид кремния с покрытием диоксида титана. Способы получения хромовых катализаторов на подложке до активации описаны, например, в патентах США №4151122; 4234462; 5093300; 7981832; и 9006363, а также в М.Р. McDaniel et al., Journal of Catalysis, 82, 98-109 (1983), и M.P. McDaniel et al., Applied Catalysis A, 335, 252-261 (2008), содержание соответствующих разделов каждого из которых включено в настоящий документ посредством ссылок.

Хромовый катализатор, активированный согласно настоящему изобретению, может содержать относительно низкое количество хрома (VI). Согласно одному из аспектов, например, активированный хромовый катализатор может содержать, например, по массе, менее 1,0% Cr(VI), менее 0,8% Cr(VI), менее 0,6% Cr(VI), менее 0,5% Cr(VI), менее 0,4% Cr(VI), менее 0,3% Cr(VI), менее 0,2% Cr(VI), менее 0,1% Cr(VI) или менее 0,05% Cr(VI), где нижний предел содержания Cr(VI) в активированном хромовом катализаторе по массе в каждом случае составляет примерно 0,01%. Согласно дополнительному аспекту активированный хромовый катализатор может содержать, например, по массе, примерно 0,6% Cr(VI), примерно 0,5% Cr(VI), примерно 0,4% Cr(VI), примерно 0,3% Cr(VI), примерно 0,2% Cr(VI), примерно 0,1% Cr(VI) или примерно 0,05% Cr(VI). Настолько низкий уровень хрома (VI) отличается от традиционных хромовых катализаторов на подложке, активируемых на воздухе, которые могут включать от 0,8 масс. % до 2 масс. % Cr(VI).

Было обнаружено, что активированные катализаторы на подложке согласно настоящему изобретению могут обеспечивать олефиновые полимеры, имеющие показатель текучести расплава (ПТР), превышающий ПТР полиолефина сравнения, полученного в таких же условиях, что и олефиновый полимер, полученный с применением описанных катализаторов, с тем исключением, что хромовый катализатор сравнения активируют путем традиционного окисления на воздухе. То есть, для описанных катализаторов, которые активируют, как описано в настоящем документе, требуется более низкая температура полимеризации для обеспечения полиолефина с таким же показателем текучести расплава, что и у полиолефина сравнения, полученного с применением катализатора, активированного традиционным образом.

Согласно одному из аспектов, например, в настоящем изобретении предложен катализатор на подложке Cr/диоксид титана с покрытием диоксида кремния, полученный согласно описанным способам, где:

a) активированный хромовый катализатор содержит менее 0,5% Cr(VI) по массе;

и

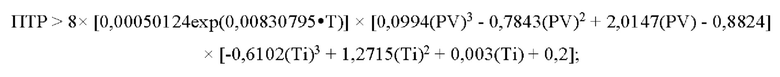

b) активированный хромовый катализатор приводят в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера, имеющего показатель текучести расплава (ПТР), превышающий ПТР, вычисленный при помощи следующего уравнения:

где T (C) представляет собой среднюю температуру, применяемую в условиях полимеризации, PV (куб.см/г или мл/г) представляет собой объем пор активированного хромового катализатора, и Ti (атомы/нм2) представляет собой концентрацию титана в активированном хромовом катализаторе. Согласно указанному аспекту объем пор может составлять от примерно 0,3 мл/г (куб.см/г) до примерно 5,0 мл/г, от примерно 0,4 мл/г до примерно 4,5 мл/г, от примерно 0,5 мл/г до примерно 4,0 мл/г, от примерно 0,5 мл/г до примерно 3,5 мл/г, от примерно 0,5 мл/г до примерно 3,0 мл/г, от примерно 0,5 мл/г до примерно 2,5 мл/г, от примерно 0,7 мл/г до примерно 2,3 мл/г, от примерно 1,0 мл/г до примерно 2,2 мл/г, от примерно 1,2 мл/г до примерно 2,0 мл/г или от примерно 1,4 мл/г до примерно 1,7 мл/г. В качестве альтернативы, объем пор может составлять примерно 0,3 мл/г, примерно 0,4 мл/г, примерно 0,5 мл/г, примерно 0,6 мл/г, примерно 0,7 мл/г, примерно 0,8 мл/г, примерно 0,9 мл/г, примерно 1,0 мл/г, примерно 1,1 мл/г, примерно 1,2 мл/г, примерно 1,3 мл/г, примерно 1,4 мл/г, примерно 1,5 мл/г, примерно 1,6 мл/г, примерно 1,7 мл/г, примерно 1,8 мл/г, примерно 1,9 мл/г, примерно 2,0 мл/г, примерно 2,1 мл/г, примерно 2,2 мл/г, примерно 2,3 мл/г, примерно 2,4 мл/г или примерно 2,5 мл/г, примерно 3,0 мл/г, примерно 3,5 мл/г, примерно 4,0 мл/г, примерно 4,5 мл/г или примерно 5,0 мл/г или находиться в любых диапазонах или комбинациях диапазонов между указанными значениями. Кроме того, согласно указанному аспекту концентрация титана или степень покрытия титаном (атомы/нм2) может составлять от примерно 0 атомов/нм2 до примерно 5 атомов/нм2, от примерно 0 атомов/нм2 до примерно 4,5 атома/нм2, от примерно 0 атомов/нм2 до примерно 4,0 атома/нм2. В качестве альтернативы, концентрация титана может составлять 0 атомов/нм2, примерно 0 атомов/нм2, примерно 0,1 атома/нм2, примерно 0,2 атома/нм2, примерно 0,3 атома/нм2, примерно 0,4 атома/нм2, примерно 0,5 атома/нм2, примерно 0,6 атома/нм2, примерно 0,7 атома/нм2, примерно 0,8 атома/нм2, примерно 0,9 атома/нм2, примерно 1,0 атома/нм2, примерно 1,1 атома/нм2, примерно 1,2 атома/нм2, примерно 1,3 атома/нм2, примерно 1,4 атома/нм2, примерно 1,5 атома/нм2, примерно 1,6 атома/нм2, примерно 1,7 атома/нм2, примерно 1,8 атома/нм2, примерно 1,9 атома/нм2, примерно 2,0 атома/нм2, примерно 2,2 атома/нм2, примерно 2,4 атома/нм2, примерно 2,6 атома/нм2, примерно 2,8 атома/нм2, примерно 3,0 атома/нм2, примерно 3,2 атома/нм2, примерно 3,4 атома/нм2, примерно 3,6 атома/нм2, примерно 3,8 атома/нм2, примерно 4,0 атома/нм2, примерно 4,2 атома/нм2, примерно 4,4 атома/нм2, примерно 4,6 атома/нм2, примерно 4,8 атома/нм2, примерно 5,0 атома/нм2 или находиться в любом диапазоне или комбинации диапазонов между указанными значениями.

Согласно дополнительному аспекту в настоящем изобретении предложен катализатор на подложке Cr/диоксид титана с покрытием диоксида кремния, полученный согласно описанным способам, где:

a) активированный хромовый катализатор содержит менее 0,5% Cr(VI) по массе;

и

b) активированный хромовый катализатор приводят в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера, имеющего показатель текучести расплава (ПТР), превышающий ПТР, вычисленный при помощи следующего уравнения:

где PV (куб.см/г) представляет собой объем пор активированного хромового катализатора, и Ti (атомы/нм2) представляет собой концентрацию титана в активированном хромовом катализаторе. Согласно указанному аспекту объем пор может находиться в любом диапазоне, таком как описано непосредственно выше, или объем пор может быть примерно равен любому объему (мл/г), такому как описано непосредственно выше. Кроме того, концентрация титана может находиться в любом диапазоне, таком как описано непосредственно выше, или концентрация титана может быть примерно равна любой концентрации титана или степени покрытия титаном (атомы/нм2), такой как описано непосредственно выше.

Способ полимеризации олефинов

Катализаторы, активированные согласно настоящему изобретению, можно применять в любых типах реакторов полимеризации олефинов, известных в данной области техники, которые используют для полимеризации олефиновых мономеров для получения олефиновых гомополимеров или сополимеров. Согласно одному из аспектов указанные реакторы могут содержать или могут быть выбраны из суспензионных реакторов, газофазных реакторов, растворных реакторов или любых их комбинаций. Например, газофазные реакторы могут содержать или могут быть выбраны из реакторов с псевдоожиженным слоем или трубчатых реакторов. В дополнительном примере суспензионные реакторы могут содержать или могут быть выбраны из вертикальных петлевых или горизонтальных петлевых реакторов. Согласно одному из аспектов растворные реакторы могут содержать или могут быть выбраны из реакторов с мешалкой или автоклавируемых реакторов. Любые из указанных реакторов могут быть объединены в системы из нескольких реакторов, которые могут эксплуатироваться параллельно или последовательно. Катализатор также можно применять для получения полимеров этилена способом получения дисперсных частиц, таким как описано в патентах США №3624063; 5565175; и 6239235, содержание соответствующих разделов каждого из которых включено в настоящий документ посредством ссылок. Разные другие способы полимеризации описаны в патентах США №3248179; 4424341; 4501885; 4613484; 4737280; и 5597892; содержание соответствующих разделов каждого из которых включено в настоящий документ посредством ссылок.

Катализаторы, активированные согласно настоящему изобретению, можно применять для полимеризации олефинов для получения гомополимеров или сополимеров из олефиновых мономеров. Подходящие олефиновые мономеры включают, но не ограничиваются указанными, этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 3-этил-1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и их комбинации или смеси. Молекулярную массу полимера можно регулировать разными средствами, известными в данной области техники, включая, но не ограничиваясь указанными, регулирование температуры, введение или изменение количества присутствующего водорода или изменение соединений-катализаторов или других условий.

Таким образом, согласно одному из аспектов в настоящем изобретении также предложен способ полимеризации олефинов с применением хромового катализатора на подложке, где способ может включать:

a) активацию хромового катализатора на подложке согласно способу, описанному в настоящем документе, для обеспечения активированного хромового катализатора; и

b) приведение активированного хромового катализатора в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера.

В указанном способе полимеризации олефинов активация хромового катализатора на подложке для обеспечения активированного хромового катализатора может включать: а) нагревание хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) при первой скорости изменения температуры (RR1); b) выдерживание хромового катализатора при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1); с) приведение хромового катализатора ко второй температуре (Т2) в инертной атмосфере при второй скорости изменения температуры (RR2), последующее воздействие на хромовый катализатор в окислительной атмосфере; d) выдерживание хромового катализатора при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2); и е) охлаждение хромового катализатора до температуры ниже второй температуры в инертной атмосфере или в окислительной атмосфере в течение периода охлаждения (tC), для обеспечения активированного хромового катализатора, как описано в настоящем документе. Первая температура (Т1) может быть равна второй температуре (Т2) или превышать ее (Т2 ≤ Т1).

Согласно другому аспекту в настоящем изобретении также предложен способ полимеризации олефинов с применением хромового катализатора на подложке, где способ может включать:

а) кондиционирование хромового катализатора на подложке согласно способу, описанному в настоящем документе, для обеспечения кондиционированного хромового катализатора;

а) активацию кондиционированного хромового катализатора на подложке согласно способу, описанному в настоящем документе, для обеспечения активированного хромового катализатора; и

b) приведение активированного хромового катализатора в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера.

Например, согласно указанному аспекту предложен способ полимеризации олефинов с применением хромового катализатора на подложке, который может включать:

1) кондиционирование хромового катализатора на подложке, где способ кондиционирования включает:

a) нагревание хромового катализатора на подложке до температуры кондиционирования (ТС) в инертной атмосфере при скорости изменения температуры для кондиционирования (RRC) и выдерживание хромового катализатора при ТС в инертной атмосфере в течение первого периода кондиционирования (tC1);

b) воздействие на хромовый катализатор на подложке в окислительной атмосфере в течение второго периода кондиционирования (tC2);

c) воздействие на хромовый катализатор на подложке в инертной атмосфере в течение третьего периода кондиционирования (tC3);

d) повторение стадий b) и с) от 0 до 15 раз в течение независимо выбранных последующих периодов кондиционирования (tCS), где на каждой стадии получают кондиционированный хромовый катализатор;

2) активацию кондиционированного хромового катализатора на подложке, где способ активации включает:

a) нагревание хромового катализатора на подложке в инертной атмосфере до первой температуры (Т1) при первой скорости изменения температуры (RR1);

b) выдерживание хромового катализатора при первой температуре в инертной атмосфере в течение первого периода выдержки (tH1);

c) приведение хромового катализатора ко второй температуре (Т2) в инертной атмосфере при второй скорости изменения температуры (RR2), последующее воздействие на хромовый катализатор в окислительной атмосфере;

d) выдерживание хромового катализатора при второй температуре в окислительной атмосфере в течение второго периода выдержки (tH2); и

e) охлаждение хромового катализатора до температуры ниже второй температуры в инертной атмосфере, в окислительной атмосфере или в любой последовательной комбинации инертной атмосферы и окислительной атмосферы в течение периода охлаждения (tC) для обеспечения активированного хромового катализатора; и

3) приведение активированного хромового катализатора в контакт по меньшей мере с одним С2-С8 моно-1-олефином в реакционной зоне в условиях полимеризации для получения олефинового полимера.

Согласно одному из аспектов указанного способа полимеризации олефинов с применением хромового катализатора на подложке по меньшей мере один С2-С8 моно-1-олефин может содержать этилен. По меньшей мере один С2-С8 моно-1-олефин может содержать этилен и по меньшей мере один С3-C8 моно-1-олефиновый сомономер. Например, по меньшей мере один С2-С8 моно-1-олефин может содержать этилен и по меньшей мере одно пропилена, 1-бутена, 1-гексенаили 1-октена.

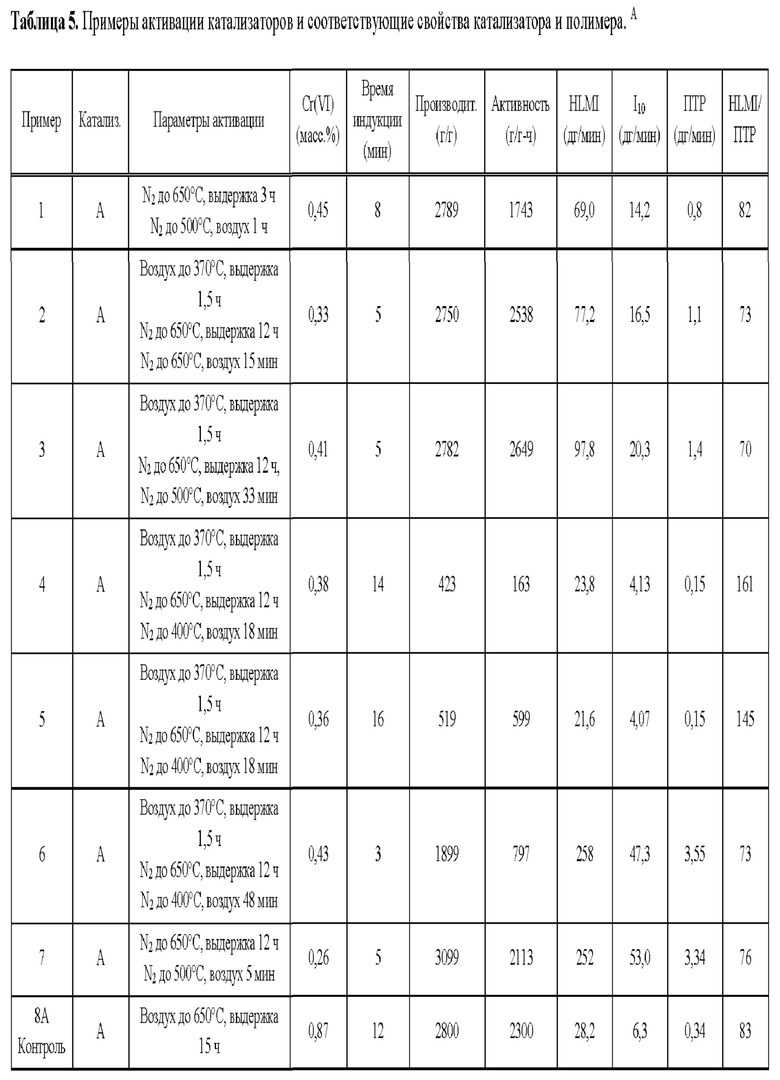

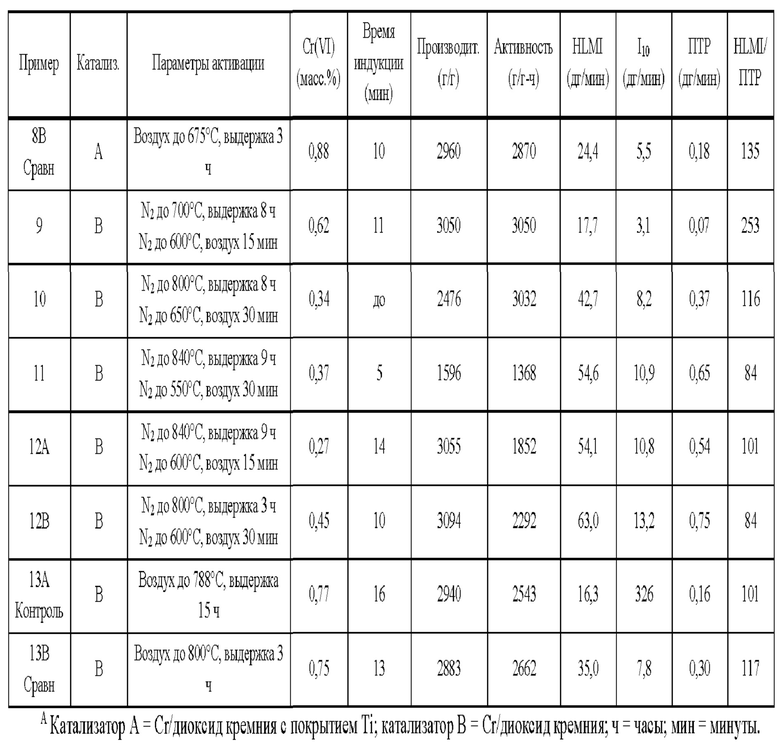

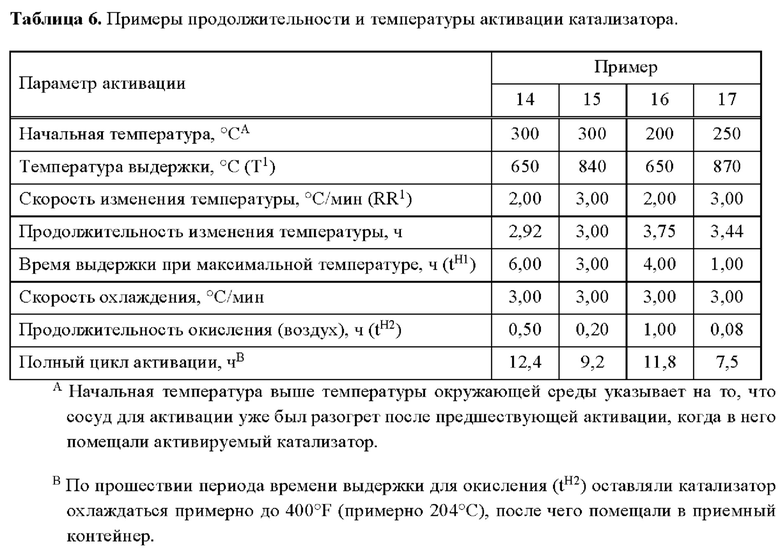

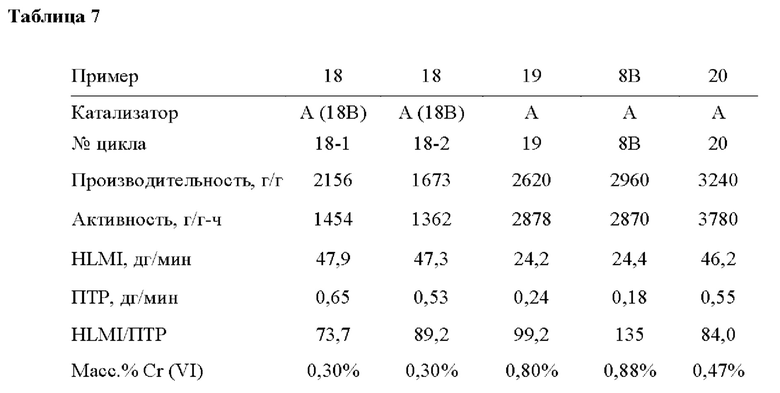

Согласно другому аспекту указанного способа полимеризации олефинов активированный хромовый катализатор может представлять собой катализатор Cr/диоксид кремния и содержит, по массе, менее 0,5% Cr(VI), где олефиновый полимер характеризуется показателем текучести расплава при высокой нагрузке (HLMI, г/10 мин) более чем 100 г/10 мин. Согласно другому аспекту указанного способа полимеризации олефинов активированный хромовый катализатор может содержать, по массе, менее 0,4% Cr(VI), и олефиновый полимер характеризуется показателем текучести расплава при высокой нагрузке (HLMI, г/10 мин) более 100 г/10 мин.