ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мезопористому молекулярному ситу, в частности к молекулярному ситу DLM-1, относящемуся к молекулярному ситу Al-SBA-15. Настоящее изобретение также относится к способу получения молекулярного сита и его применению в обработке органических веществ.

УРОВЕНЬ ТЕХНИКИ

По определению Международного союза теоретической и прикладной химии (IUPAC) материал с диаметром пор 2-50 нм является мезопористым материалом. В 1992 году исследователи из Mobil Company впервые использовали алкилчетвертичную аммониевую соль в качестве матрицы для синтеза серии M41S мезопористых материалов на основе диоксида кремния. В конце 20 века Zhao DongYuan и др. (Zhao DongYuan, et al. Triblock copolymer syntheses of mesoporous silica with periodic 50 to 300 angstrompores [J]. Science, 1998, 279 (5350): 548-552) впервые предложил использовать триблок-сополимеры (P123) в качестве матрицы, а этилортосиликат, метилортосиликат и бутилортосиликат использовать в качестве источников кремния для синтеза нового упорядоченного мезопористого материала SiO2, а именно молекулярного сита SBA-15, в кислой среде. Это высокоупорядоченная плоская гексагональная фазовая структура с двумерными гексагональными порами, диаметр пор составляет от 5 до 30 нм, толщина стенки пор составляет от 3 до 6 нм, и между порами находятся мезопористые материалы, связанные с микропорами поровыми каналами, и много силанола на их внутренней поверхности.

Молекулярное сито SBA-15 представляет собой упорядоченный мезопористый цеолитный материал из чистого кремния, почти без кислотности и с плохой стабильностью, что ограничивает его промышленное применение в нефтехимической области. Молекулярное сито SBA-15 обычно модифицируют, применяя метод введения гетероатома(ов), где метод введения атома алюминия в молекулярное сито SBA-15 для синтеза молекулярного сита Al-SBA-15 является одним из наиболее распространенных методов модификации.

Как правило, существует два основных метода синтеза молекулярного сита Al-SBA-15, а именно метод прямого синтеза и добавления алюминия и метод последующей обработки и прививки. В методе прямого синтеза в сильнокислой среде синтеза атомы Al в основном существуют в катионной форме, и им трудно напрямую полимеризоваться с кремний-гидроксильными частицами в стенках пор SBA-15, чтобы войти в его каркас в значительном количестве. Атомы Al плохо диспергированы в SBA-15 и в основном находятся в агломерированной форме, поэтому эффективность внедрения атомов Al в SBA-15, синтезированную прямым методом, очень низка. По сравнению с методом прямого синтеза, хотя метод прививки с последующей обработкой может ввести большее количество атомов алюминия, однако этот метод синтеза является относительно громоздким, и легко получить некоторые побочные продукты оксида алюминия внутри или снаружи поровых каналов материала, что приводит к закупорке порового канала материала и значительному уменьшению удельной поверхности и объема пор, что становится неблагоприятным фактором каталитической реакции.

CN104016369A раскрывает способ получения молекулярного сита Al-SBA-15 с использованием каолина в качестве сырья. CN108946754A описывает способ получения алюминийсодержащего SBA-15 с использованием в качестве сырья остатка от экстракции алюминия кислотой из золы размельченного топлива. Вышеупомянутые процессы сначала извлекают источник кремния и источник алюминия из каолина или летучей золы, а затем используют извлеченный источник кремния/алюминия в качестве сырья для синтеза молекулярного сита SBA-15, так что, с одной стороны, легко вводятся другие примеси, а с другой стороны, недостатки традиционного метода прямого синтеза и добавки алюминия все еще существуют.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что в молекулярных ситах Al-SBA-15, изготовленных в соответствии с предшествующим уровнем техники, алюминию трудно проникнуть в структуру каркаса молекулярного сита в значительных количествах, или для проникновения определенного количества алюминия в каркас молекулярного сита, как последствие, большее количество алюминия должно быть прикреплено к периферии каркаса молекулярного сита (обычно диспергировано на внутренней поверхности поровых каналов молекулярного сита). В частности, для молекулярного сита Al-SBA-15, изготовленного по предшествующему уровню техники, при низком содержании алюминия (например, содержание в массовых процентах оксида алюминия в химическом составе молекулярного сита составляет менее 7 мас. %), этот тип алюминия все еще может достигать высокой степени дисперсии в поровых каналах молекулярного сита, так что молекулярное сито в целом имеет правильную мезопористую структуру, но по мере увеличения содержания алюминия (например, выше 7 мас.%, особенно выше 15 мас.%), этот тип алюминия начинает локально или полностью накапливаться в поровых каналах молекулярного сита, вызывая быструю усадку поровых каналов молекулярного сита (обычно проявляющуюся в быстром увеличении доли мелких пор с диаметром пор менее 4 нм) или даже закупориваться, а регулярность мезопористой структуры молекулярного сита соответственно снижается или даже полностью исчезает. По этой причине авторы настоящего изобретения открыли молекулярное сито DLM-1 путем тщательных исследований и завершили настоящее изобретение на основе этого открытия.

Авторы настоящего изобретения в ходе исследований обнаружили, что молекулярное сито DLM-1 демонстрирует спектр XRD молекулярного сита Al-SBA-15 и соответствует молекулярному ситу Al-SBA-15. Не ограничиваясь какой-либо теорией, автор настоящего изобретения считает, что в молекулярном сите DLM-1 по настоящему изобретению алюминий в основном входит в каркасную структуру молекулярного сита, так что даже при очень высоком содержании алюминия (например, содержание в массовых процентах оксида алюминия в химическом составе молекулярного сита выше чем 7% мас., даже, например, до 85% мас.), молекулярное сито еще показывает регулярность мезопористой структуры. Регулярность обычно можно охарактеризовать распределением пор молекулярного сита (особенно соотношением пор к объему пор с диаметром пор <4 нм). В качестве доказательства, согласно молекулярному ситу DLM-1 настоящего изобретения, даже если содержание оксида алюминия в массовых процентах в химическом составе молекулярного сита колеблется в широких пределах от 2% до 85%, объем пор, занимаемый порами с диаметром пор <4 нм все же составляет менее 20% от общего объема пор, сохраняя целостность и регулярность мезопористой структуры, чего нет в молекулярном сите Al-SBA-15, изготовленном по предшествующему уровню техники. Следовательно, молекулярное сито DLM-1 по настоящему изобретению представляет собой молекулярное сито Al-SBA-15 с новой структурой.

В частности, настоящее изобретение относится к следующим аспектам.

1. Молекулярное сито Al-SBA-15, в котором распределение пор включает: объем пор, имеющих диаметр пор <4 нм, составляет 20% или менее, предпочтительно 15% или менее от общего объема пор; в молекулярном сите отношение B кислоты к L кислоте равно 1 или меньше.

2. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что в молекулярном сите отношение B кислоты к L кислоте составляет 0,8 или менее, предпочтительнее 0,5 или менее, еще более предпочтительно 0,4 или менее; в молекулярном сите отношение B кислоты к L кислоте составляет 0,1 или более, далее 0,2 или более.

3. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что в молекулярном сите количество кислоты среднесильной кислоты составляет 0,6-1,0 мл/г, предпочтительно 0,7-0,9 мл/г.

4. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что массовое содержание оксида алюминия в молекулярном сите составляет 2%-85%, предпочтительно 5%-82%.

5. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что распределение пор молекулярного сита также включает: объем пор, имеющих диаметр пор 4-15 нм составляет 40-70%, предпочтительно 45-65%, еще более предпочтительно 50-60% от общего объема пор.

6. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что свойства молекулярного сита следующие: удельная поверхность составляет 550-850 м2/г, предпочтительно 650-750 м2/г, 750 м2/г, общий объем пор 0,7-1,3 мл/г, предпочтительно 0,9-1,2 мл/г.

7. Способ получения молекулярного сита в соответствии с любым из вышеупомянутых или последующих аспектов, который включает: сухой гель аморфного алюмосиликата используют в качестве исходного сырья, и P123 триблок-сополимер используют в качестве матричного агента для синтеза молекулярного сита Al-SBA-15.

8. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, который характеризуется тем, что свойства указанного сухого геля аморфного алюмосиликата следующие: удельная поверхность составляет 400-650 м2/г, объем пор составляет 0,52-1,8 мл/г, распределение пор следующее: объем пор при диаметре пор 4-15 нм составляет 85-95% от общего объема пор, объем пор при диаметре пор > 15 нм составляет 5% или менее от общего объема пор.

9. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, отличающийся тем, что способ получения указанного молекулярного сита Al-SBA-15 включает:

(1) смешивание сухого геля аморфного алюмосиликата и воды с образованием суспензии;

(2) приготовление кислого раствора, содержащего P123 триблок-сополимер;

(3) смешивание суспензии, приготовленной на стадии (1), и кислого раствора, содержащего Р123 триблок-сополимер, приготовленный на стадии (2), и кристаллизацию с получением молекулярного сита Al-SBA-15.

10. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, отличающийся тем, что на стадии (1) массовое отношение сухого геля аморфного алюмосиликата к воде составляет 10:90-30:70, желательно 15:85-25:75.

11. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, который характеризуется тем, что на стадии (2) pH указанного кислого водного раствора составляет 1-5, предпочтительно 1,2-2,3, в указанном кислом водном растворе, массовое содержание Р123 триблок-сополимера составляет 0,5%-5,0%, предпочтительно 0,8%-2,8%.

12. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, который характеризуется тем, что на стадии (2) P123 триблок-сополимер добавляют к разбавленной кислоте, причем концентрация разбавленного раствора кислоты (как H+) составляет 0,05-0,3 моль/л, предпочтительно 0,1-0,2 моль/л; на стадии (2) температуру системы контролируют на уровне 10-60°С, предпочтительно 20-40°С.

13. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, отличающийся тем, что на стадии (3) смешивают суспензию, приготовленную на стадии (1), с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2), суспензия, приготовленная на стадии (1), и кислый водный раствор, содержащий Р123 триблок-сополимер, приготовленный на стадии (2), находятся в таких количествах, что в смешанной системе массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату составляет 0,5:1-5:1, предпочтительно 1:1-5:1.

14. Способ по любому из вышеупомянутых или последующих аспектов, отличающийся тем, что на стадии (3) температура кристаллизации составляет 80-120°С, предпочтительно 90-110°С; время кристаллизации составляет 10-35 часов, предпочтительно 16-24 часа; рН в процессе кристаллизации контролируют на уровне 2,0-5,0, предпочтительно 3,2-4,8.

15. Каталитическая композиция, содержащая молекулярное сито Al-SBA-15 в соответствии с любым из вышеупомянутых или последующих аспектов, или молекулярное сито Al-SBA-15, полученное способом в соответствии с любым из вышеупомянутых или последующих аспектов.

Кроме того, настоящее изобретение также относится к следующим аспектам.

1. Молекулярное сито DLM-1, которое представляет собой молекулярное сито Al-SBA-15 и имеет схематический химический состав, представленный формулой «первый оксид*второй оксид», где указанный первый оксид представляет собой диоксид кремния, указанный второй оксид представляет собой оксид алюминия, содержание оксида алюминия в массовых процентах в указанном схематическом химическом составе составляет 10% или более (предпочтительно 15% или более, 17% или более, 20% или более, 25% или более или 30% или более), и составляет 85% или меньше (предпочтительно 82% или меньше, 75% или меньше, 65% или меньше или 55% или меньше).

2. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, в котором количество B кислоты в молекулярном сите составляет 0,01-0,50 мл/г (предпочтительно 0,05-0,20 мл/г или 0,09-0,16 мл/г), и/или количество L кислоты составляет 0,10-0,90 мл/г (предпочтительно 0,30-0,60 мл/г или 0,39-0,46 мл/г), и/или отношение B кислоты к L кислоте равно 1 или менее, предпочтительно 0,8 или менее, более предпочтительно 0,5 или менее, еще более предпочтительно 0,4 или менее, и отношение B кислоты к L кислоте составляет 0,1 или более, предпочтительно 0,2 или более.

3. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, в котором распределение пор указанного молекулярного сита включает: объем пор, имеющих диаметр пор <4 нм, составляет 20% или менее, предпочтительно 15% или менее от общего объема пор, предпочтительно распределение пор молекулярного сита также включает: объем пор, имеющих диаметр пор 4-15 нм, составляет 40%-70%, предпочтительно 45%-65%, более предпочтительно 50%-60% от общего объема пор.

4. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, где количество кислоты среднесильной кислоты указанного молекулярного сита составляет 0,6-1,0 мл/г, предпочтительно 0,7-0,9 мл/г.

5. Молекулярное сито в соответствии с любым из вышеупомянутых или последующих аспектов, отличающееся тем, что удельная площадь поверхности указанного молекулярного сита составляет 550-850 м2/г, предпочтительно 650-750 м2/г, и/или общий объем пор молекулярного сита составляет 0,7-1,3 мл/г, предпочтительно 0,9-1,2 мл/г, и/или средний диаметр пор молекулярного сита составляет 9-15 нм, предпочтительно 10-12 нм.

6. Способ приготовления молекулярного сита DLM-1, который включает стадию контактирования аморфного алюмосиликата (предпочтительно сухого геля аморфного алюмосиликата) (порошка), Р123 триблок-сополимера и воды в условиях кристаллизации для получения молекулярного сита; и, необязательно, стадию прокаливания указанного полученного молекулярного сита.

7. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, в котором указанные условия кристаллизации, по меньшей мере, включают: температура кристаллизации составляет 80-120°С, предпочтительно 90-110°С; время кристаллизации составляет 10-35 часов, предпочтительно 16-24 часа; и рН в процессе кристаллизации контролируют на уровне 2,0-5,0, предпочтительно 3,2-4,8.

8. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, в котором массовое содержание оксида алюминия в указанном аморфном алюмосиликате (сухое вещество) составляет 10% или более (предпочтительно 15% или более, 17% или более, 20% или более, 25% или более или 30% или более), и составляет 85% или менее (предпочтительно 82% или менее, 75% или менее, 65% или менее или 55% или менее), и/или, удельная поверхность указанного аморфного алюмосиликата составляет 400-650 м2/г, предпочтительно 450-600 м2/г, и/или объем пор указанного аморфного алюмосиликата составляет 0,52-1,8 мл/г, предпочтительно 0,85-1,5 мл/г, и/или средний диаметр пор указанного аморфного алюмосиликата составляет от 6 до 12 нм, предпочтительно от 7 до 10 нм, и/или средний размер частиц указанного аморфного алюмосиликата составляет от 15 мкм до 150 мкм, предпочтительно от 25 мкм до 75 мкм, предпочтительно от 40 мкм до 60 мкм, и/или распределение пор в указанном аморфном алюмосиликате включает: объем пор, имеющий диаметр пор 4-15 нм, составляет 85%-95% от общего объема пор, объем пор имеющий диаметр пор >15 нм составляет 5% или менее от общего объема пор, и/или содержание воды в указанном аморфном алюмосиликате составляет 20-45% мас., предпочтительно 25-32% мас., и/или массовое соотношение указанного аморфного алюмосиликата (сухое вещество) к указанному Р123 триблок-сополимеру составляет от 0,5:1 до 5:1, предпочтительно от 1:1 до 5:1.

9. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, включающий:

(1) смешивание аморфного алюмосиликата (порошка) и воды с образованием суспензии,

(2) приготовление кислого раствора, содержащего P123 триблок-сополимер (предпочтительно кислый водный раствор), и

(3) контактирование (например, смешивание) суспензии и указанного кислого раствора, содержащего P123 триблок-сополимер, в указанных условиях кристаллизации с получением молекулярного сита DLM-1.

10. Способ в соответствии с любым из вышеупомянутых или последующих аспектов, отличающийся тем, что на стадии (1) массовое отношение указанного аморфного алюмосиликата (сухое вещество) к воде составляет от 10:90 до 30:70, предпочтительно от 15:85 до 25:75, и/или на стадии (2) рН указанного кислого раствора составляет 1-5, предпочтительно 1,2-2,3, массовое содержание указанного Р123 триблок-сополимера в указанном кислом растворе составляет от 0,5% до 5,0%, предпочтительно от 0,8% до 2,8%, и/или на стадии (3) массовое отношение суспензии (на сухую массу указанного аморфного алюмосиликата) к указанному кислому раствору (в пересчете на указанный Р123 триблок-сополимер) составляет от 0,5:1 до 5:1, предпочтительно от 1:1 до 5:1.

11. Композиция молекулярного сита, содержащая молекулярное сито DLM-1 в соответствии с любым из вышеупомянутых или последующих аспектов или молекулярное сито DLM-1, полученное способом получения в соответствии с любым из вышеупомянутых или последующих аспектов и необязательное связующее вещество.

Кроме того, настоящее изобретение также относится к следующим аспектам.

1. Способ обработки органического вещества, который включает стадию контакта указанного органического вещества (предпочтительно углеводородного масла) с молекулярным ситом DLM-1 в соответствии с любым из вышеупомянутых или последующих аспектов, DLM-1 молекулярное сито, полученное способом получения в соответствии с любым из вышеупомянутых или последующих аспектов, или композицию молекулярного сита в соответствии с любым из вышеупомянутых или последующих аспектов.

2. Способ обработки в соответствии с любым из вышеупомянутых или последующих аспектов, где указанная обработка выбрана из адсорбционного разделения, гидропереработки и гидрокрекинга.

3. Использование молекулярного сита Al-SBA-15 в соответствии с любым из вышеупомянутых или последующих аспектов или молекулярного сита Al-SBA-15, полученного способом в соответствии с любым из вышеупомянутых или последующих аспектов или каталитическую композицию в соответствии с любым из вышеупомянутых или последующих аспектов в катализаторе гидрирования.

ТЕХНИЧЕСКИЙ ЭФФЕКТ

По сравнению с предшествующим уровнем техники настоящее изобретение позволяет реализовать по меньшей мере один из следующих технических эффектов, предпочтительно все технические эффекты.

(1) Молекулярное сито DLM-1 по настоящему изобретению имеет надлежащую кислотность, большой объем пор и удельную площадь поверхности, а также концентрированное распределение пор, чтобы облегчить диффузию макромолекулярных реагентов и повысить устойчивость к отложению углерода.

(2) Молекулярное сито DLM-1 по настоящему изобретению особенно подходит для реакции гидродеазотирования тяжелого дистиллятного масла и благоприятно для улучшения активности гидродеазотирования.

(3) Молекулярное сито DLM-1 по настоящему изобретению относится к молекулярному ситу из алюмосиликата, содержание алюминия в котором может достигать 85% и которое равномерно распределено в форме связи Si-O-Al, агломерация Al на поверхности молекулярного сита практически отсутствует, а канал пор становятся гладкими. Это молекулярное сито Al-SBA-15 с новой структурой, которая не производилась в предшествующем уровне техники.

(4) В соответствии со способом получения молекулярного сита DLM-1 по настоящему изобретению в предпочтительных условиях, в качестве сырья непосредственно используется сухой аморфный алюмосиликатный гель, так что молекулярное сито Al-SBA-15 с новой структурой может быть синтезировано in situ (также известная как in situ кристаллизация), и молекулярное сито имеет преимущества регулируемого содержания алюминия, регулируемого содержания кислоты и умеренного распределения пор.

(5) В соответствии со способом получения молекулярного сита DLM-1 по настоящему изобретению, в предпочтительных условиях, в качестве исходного материала непосредственно используется сухой гель аморфного алюмосиликата, так что сброс сточных вод с аммиачным азотом и потребление соляной кислоты могут сократиться, технологический процесс укорачивается, а себестоимость продукции снижается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

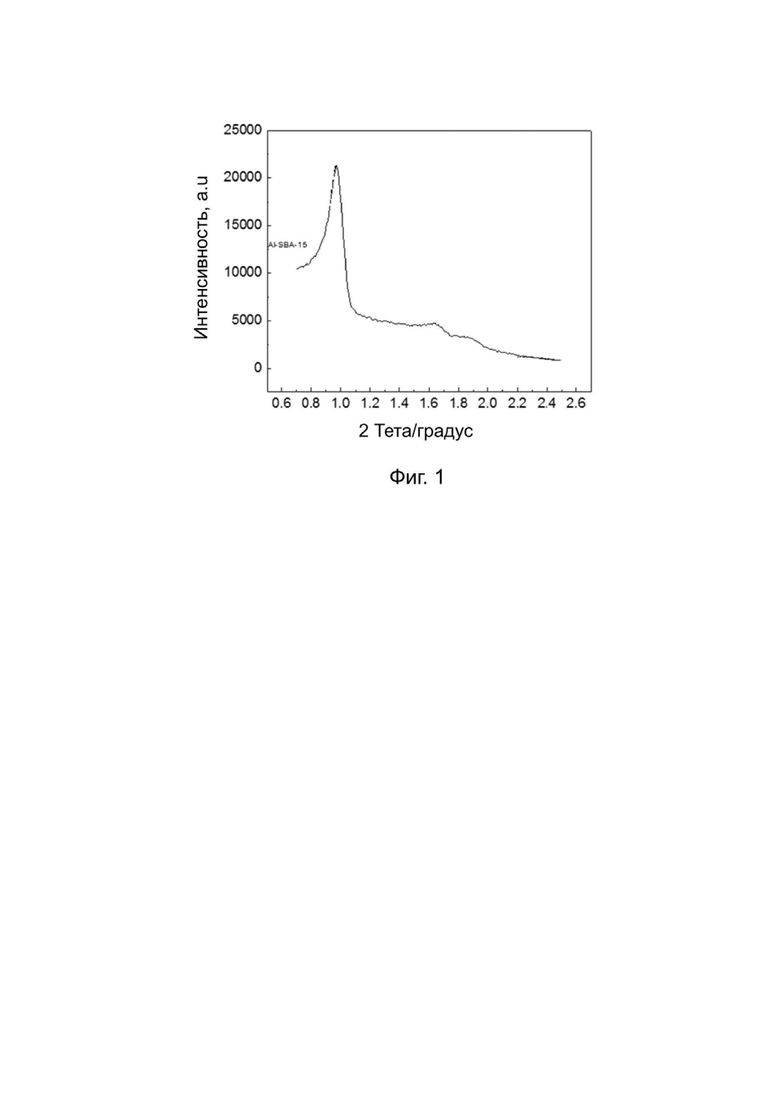

Фиг. 1 представляет собой XRD спектр молекулярного сита DLM-1, полученного в примере 1 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь будет сделана подробная ссылка на настоящие варианты осуществления настоящего изобретения, но следует понимать, что объем настоящего изобретения не ограничивается вариантами осуществления, а определяется прилагаемой формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в этом описании, полностью включены в настоящее описание посредством ссылки. Если не указано иное, все используемые здесь технические и научные термины имеют те же значения, которые обычно понимаются специалистами в области, к которой относится данное изобретение. В случае противоречий настоящее описание, включая определения, будет иметь преимущественную силу.

Когда в описании материала, вещества, процесса, стадии, устройства, элемента и т.п. используется такое выражение, как «известный специалистам в данной области техники», «известный уровень техники» или аналогичный термин, подразумевается, что объект, полученный таким образом, охватывает те термины, которые традиционно использовались в данной области техники на момент подачи настоящей заявки, но также включает те, которые могут не так широко использоваться в настоящее время, но станут известны в данной области техники как пригодные для аналогичной цели.

В контексте настоящего описания, определение содержания оксида алюминия и содержания диоксида кремния проводят с помощью элементного анализа.

В контексте настоящего описания L кислота и B кислота измеряются с помощью инфракрасной спектрометрии. Используемый прибор представляет собой инфракрасный фурье-спектрометр-6700 Nicot, США. Метод измерения следующий: 20 мг образца с размером частиц <200 меш взвешивают и прессуют в лист диаметром 20 мм; лист крепится на держателе образца абсорбционной ячейки; 200 мг образца помещают в подвесную чашку прибора; абсорбционная ячейка и абсорбционная трубка соединены; проводят вакуумно-откачную обработку и при достижении степени вакуума 4×10-2 Па температуру повышают до 500°С и выдерживают в течение 1 часа для удаления адсорбированных веществ с поверхности образца; образец охлаждают до комнатной температуры, адсорбируют пиридин до насыщения, непрерывно нагревают до 160°С и уравновешивают в течение 1 ч и десорбируют физически адсорбированный пиридин. Затем можно получить содержание инфракрасной общей кислоты, B кислоты и L кислоты (количество кислоты). Единицами для этих количеств кислоты являются ммоль/л.

В контексте настоящего описания количество кислоты среднесильной кислоты измеряют методом NH3-TPD. Используемый прибор представляет собой прибор химической адсорбции типа Auto-Chem II 2920 от компании Micromeritics. Используя аммиак в качестве абсорбционно-десорбционной среды и гелий в качестве газа-носителя, методом температурно-программируемой десорбции и хроматографического анализа получены содержания кислот в различных температурных зонах десорбции. Температура десорбции аммиака, соответствующая кислотному составу среднесильной кислоты, составляет 250-400°С, единица количества кислоты - мл/г, т. е. количество адсорбированного аммиака на грамм молекулярного сита.

В контексте настоящего описания удельную площадь поверхности, объем пор и распределение пор измеряют с помощью прибора для физической адсорбции ASAP2405. Процесс измерения следующий: образец обрабатывается, затем анализируется и испытывается, при этом в качестве адсорбата используется N2 в жидком состоянии, а температура адсорбции составляет -196°С. Удельная площадь поверхности получается путем расчета с помощью процесса BET, а объем пор и распределение пор получают путем расчета с помощью процесса BJH.

В контексте настоящего описания средний диаметр пор измеряют следующим образом: удельную поверхность и объем пор образца измеряют с помощью прибора для физической адсорбции ASAP2405 от компании Micromeritics, США, а размер пор рассчитывают с помощью удельной поверхности и объема пор. В качестве адсорбата используется N2 в жидком состоянии, температура адсорбции -196°С.

В контексте настоящего описания средний размер частиц измеряют с помощью лазерного прибора для анализа размеров частиц Mastersizer 2000, где диапазон измерения составляет 0,02-2000 мкм, а скорость сканирования составляет 1000 раз/сек.

В контексте настоящего описания измерение XRD выполняется с помощью D/max 2500-Type рентгеновского дифрактометра производства компании Rigaku, а условия испытаний следующие: напряжение 40 кВ, ток 80 мА, выбранная мишень CuKa, длина падающей волны: 0,15405 нм.

Все проценты, части, отношения и т.п., упомянутые в данном описании, даны по весу, а давления являются манометрическими, если не указано иное.

В контексте настоящего описания любые два или более вариантов осуществления настоящего изобретения могут быть объединены в любую комбинацию, и получающееся в результате техническое решение является частью исходного раскрытия этого описания и находится в пределах объема настоящего изобретения.

(I) Молекулярное сито DLM-1

Согласно одному варианту осуществления настоящего изобретения предложено молекулярное сито DLM-1. Молекулярное сито DLM-1 представляет собой молекулярное сито SBA-15 с алюмосиликатным каркасом и поэтому относится к молекулярному ситу Al-SBA-15.

Согласно одному варианту осуществления настоящего изобретения указанное молекулярное сито DLM-1 имеет схематический химический состав, представленный формулой «первый оксид*второй оксид», где указанный первый оксид представляет собой диоксид кремния, указанный второй оксид представляет собой оксид алюминия. Известно, что молекулярные сита иногда (особенно сразу после синтеза) содержат определенное количество воды, но настоящее изобретение не считает необходимым ограничивать количество воды, поскольку наличие или отсутствие воды существенно не влияет на XRD спектр молекулярного сита. Ввиду этого схематический химический состав фактически представляет безводный химический состав молекулярного сита. Более того, очевидно, что схематический химический состав представляет собой каркасный химический состав молекулярного сита.

Согласно одному варианту осуществления настоящего изобретения в молекулярном сите содержание оксида алюминия в массовых процентах в указанном схематичном химическом составе обычно составляет 10% или более, предпочтительно 15% или более, 17% или более, 20% или более, 25 % или более или 30% или более. Кроме того, в молекулярном сите содержание оксида алюминия по массе в указанном схематическом химическом составе обычно составляет 85% или менее, предпочтительно 82% или менее, 75% или менее, 65% или менее или 55% или менее. Альтернативно, в молекулярном сите содержание оксида алюминия может регулироваться в широком диапазоне и, например, может составлять 10%, 15%, 16%, 18%, 20%, 25%, 30%, 32%, 35%, 40%, 45%, 50%, 55%, 60%, 70%, 75% и т.п.

Согласно одному варианту осуществления настоящего изобретения спектр рентгеновской дифракции указанного молекулярного сита DLM-1 отражает характерные пики молекулярного сита Al-SBA-15.

Согласно одному варианту осуществления настоящего изобретения распределение пор в указанном молекулярном сите DLM-1 включает: объем пор, имеющих диаметр пор <4 нм, составляет 20% или менее, предпочтительно 15% или менее от общего объема пор. Предпочтительно распределение пор молекулярного сита также включает: объем пор, имеющих диаметр пор 4-15 нм, составляет 40-70%, предпочтительно 45-65%, еще более предпочтительно 50-60% от общего объема пор.

В соответствии с одним вариантом осуществления настоящего изобретения в указанном молекулярном сите DLM-1 отношение количества B кислоты к количеству L кислоты обычно составляет 1 или менее, предпочтительно 0,8 или менее, более предпочтительно 0,5 или менее, еще более предпочтительно 0,4 или менее.

Согласно одному варианту осуществления настоящего изобретения в указанном молекулярном сите DLM-1 отношение количества B кислоты к количеству L кислоты обычно составляет 0,1 или более, предпочтительно 0,2 или более.

Согласно одному варианту осуществления настоящего изобретения количество B кислоты в указанном молекулярном сите DLM-1 обычно составляет 0,01-0,50 мл/г, предпочтительно 0,05-0,20 мл/г, предпочтительно 0,09-0,16 мл/г.

Согласно одному варианту осуществления настоящего изобретения количество L кислоты в указанном молекулярном сите DLM-1 обычно составляет 0,10-0,90 мл/г, предпочтительно 0,30-0,60 мл/г, предпочтительно 0,39-0,46 мл/г.

Согласно одному варианту осуществления настоящего изобретения количество кислоты средней силы в указанном молекулярном сите DLM-1 обычно составляет 0,6-1,0 мл/г, предпочтительно 0,7-0,9 мл/г.

Согласно одному варианту осуществления настоящего изобретения удельная площадь поверхности указанного молекулярного сита DLM-1 обычно составляет 550-850 м2/г, предпочтительно 650-750 м2/г.

Согласно одному варианту осуществления настоящего изобретения общий объем пор указанного молекулярного сита DLM-1 обычно составляет 0,7-1,3 мл/г, предпочтительно 0,9-1,2 мл/г.

Согласно одному варианту осуществления настоящего изобретения средний размер пор указанного молекулярного сита DLM-1 обычно составляет 9-15 нм, предпочтительно 10-12 нм.

(II) Способ получения молекулярного сита DLM-1

Вышеупомянутое молекулярное сито DLM-1 по настоящему изобретению может быть получено способом получения, описанным ниже в настоящем описании.

Согласно одному варианту осуществления настоящего изобретения способ получения молекулярного сита DLM-1 включает стадию контактирования аморфного алюмосиликата, Р123 триблок-сополимера и воды в условиях кристаллизации для получения молекулярного сита.

Согласно одному варианту осуществления настоящего изобретения указанный аморфный алюмосиликат представляет собой порошок смешанных оксидов кремния и алюминия в аморфной форме. Кроме того, указанный порошок аморфного алюмосиликата также можно смешивать с жидкостью, такой как вода, в любом требуемом соотношении для образования суспензии.

В соответствии с настоящим изобретением в качестве исходного материала для изготовления молекулярного сита аморфный алюмосиликат (источник алюмосиликата) используют непосредственно в виде порошка (включая гранулированную форму), и этот порошок преобразуется in situ (кристаллизуется in situ) в молекулярное сито DLM-1, которое полностью отличается от предшествующего уровня техники, тем что обеспечивает источник оксида кремния/источник оксида алюминия (в частности, источник оксида алюминия) в качестве исходного материала для получения молекулярного сита в форме раствора (или после преобразования в форму раствора).

В соответствии с одним вариантом осуществления настоящего изобретения Р123 триблок-сополимер представляет собой сополимер полиоксиэтилена, полиоксипропилена и полиоксиэтилена (коммерчески доступный от Aldrich, Ма составляет около 5800). Схематическая молекулярная формула P123 триблок-сополимера обычно представляет собой EO20PO70EO20 или его подобную структуру, и он действует как матричный агент в настоящем изобретении.

Согласно одному варианту осуществления настоящего изобретения в способе получения молекулярного сита DLM-1 в качестве условий кристаллизации температура кристаллизации обычно составляет 80-120°С, предпочтительно 90-110°С.

Согласно одному варианту осуществления настоящего изобретения в способе получения молекулярного сита DLM-1 в качестве условий кристаллизации время кристаллизации обычно составляет 10-35 часов, предпочтительно 16-24 часа.

В соответствии с одним вариантом осуществления настоящего изобретения в процессе получения молекулярного сита DLM-1 рН в процессе кристаллизации обычно контролируют на уровне 2,0-5,0, предпочтительно 3,2-4,8.

Согласно одному варианту осуществления настоящего изобретения, в способе получения молекулярного сита DLM-1 массовое содержание оксида алюминия в указанном аморфном алюмосиликате (сухое вещество) обычно составляет 10% или более, предпочтительно 15% или более, 17% или более, 20% или более, 25% или более или 30% или более. Кроме того, массовое содержание оксида алюминия в указанном аморфном алюмосиликате (сухое вещество) обычно составляет 85% или менее, предпочтительно 82% или менее, 75% или менее, 65% или менее или 55% или менее. Альтернативно, массовое содержание оксида алюминия может регулироваться в широком диапазоне и, например, может составлять 10%, 15%, 16%, 18%, 20%, 25%, 30%, 32%, 35%, 40%, 45%, 50%, 55%, 60%, 70%, 75% и т.п.

В соответствии с одним вариантом осуществления настоящего изобретения в процессе изготовления молекулярного сита DLM-1 удельная поверхность указанного аморфного алюмосиликата обычно составляет 400-650 м2/г, предпочтительно 450-600 м2/г.

Согласно одному варианту осуществления настоящего изобретения в способе получения молекулярного сита DLM-1 объем пор указанного аморфного алюмосиликата обычно составляет 0,52-1,8 мл/г, предпочтительно 0,85-1,5 мл/г.

Согласно одному варианту осуществления настоящего изобретения в процессе изготовления молекулярного сита DLM-1 средний размер пор указанного аморфного алюмосиликата обычно составляет от 6 до 12 нм, предпочтительно от 7 до 10 нм.

В соответствии с одним вариантом осуществления настоящего изобретения в процессе изготовления молекулярного сита DLM-1 средний размер частиц указанного аморфного алюмосиликата обычно составляет от 15 мкм до 150 мкм, предпочтительно от 25 мкм до 75 мкм, предпочтительно от 40 мкм до 60 мкм.

Согласно одному варианту осуществления настоящего изобретения в процессе получения молекулярного сита DLM-1 распределение пор в указанном аморфном алюмосиликате обычно включает: объем пор диаметром 4-15 нм составляет 85 %-95 % от общего объема пор, а объем пор диаметром >15 нм составляет 5 % или менее от общего объема пор.

В соответствии с одним из вариантов осуществления настоящего изобретения в процессе изготовления молекулярного сита DLM-1 массовое отношение указанного аморфного алюмосиликата (сухое вещество) к указанному Р123 триблок-сополимеру обычно составляет от 0,5:1 до 5:1, предпочтительно 1:1 до 5:1.

В соответствии с одним вариантом осуществления настоящего изобретения способ получения молекулярного сита DLM-1 конкретно включает стадии:

(1) смешивание аморфного алюмосиликата (порошка) и воды с образованием суспензии,

(2) приготовление кислого раствора, содержащего P123 триблок-сополимер, и

(3) контактирование (например, смешивание) суспензии и указанного кислого раствора, содержащего P123 триблок-сополимер, в указанных условиях кристаллизации с получением молекулярного сита DLM-1.

В соответствии с одним вариантом осуществления настоящего изобретения на стадии (1) массовое отношение указанного аморфного алюмосиликата (сухое вещество) к воде обычно составляет от 10:90 до 30:70, предпочтительно от 15:85 до 25:75.

Согласно одному варианту осуществления настоящего изобретения на стадии (2) рН указанного кислого раствора обычно составляет 1-5, предпочтительно 1,2-2,3. Здесь в качестве указанного кислого раствора может быть, в частности, упомянут кислый водный раствор.

Согласно одному варианту осуществления настоящего изобретения на стадии (2) в указанном кислом растворе или в указанном кислом водном растворе массовое содержание указанного Р123 триблок-сополимера обычно составляет от 0,5% до 5,0%, предпочтительно от 0,8% до 2,8%.

Согласно одному варианту осуществления настоящего изобретения на стадии (2) Р123 триблок-сополимер добавляют к разбавленной кислоте (например, к разбавленной соляной кислоте). Например, концентрация указанного разбавленного раствора кислоты (в виде H+) обычно составляет 0,05-0,3 моль/л, предпочтительно 0,1-0,2 моль/л, еще более предпочтительно 0,13-0,18 моль/л. Здесь для достаточного растворения трехблочного сополимера Р123 предпочтительно контролировать температуру реакционной системы на уровне 10-60°С, предпочтительно 20-40°С и еще более предпочтительно 25-35°С.

Согласно одному варианту осуществления настоящего изобретения на стадии (3) суспензию и указанный кислый водный раствор, содержащий Р123 триблок-сополимер, смешивают, и количества суспензии и указанного кислого водного раствора, содержащего Р123 триблок-сополимер, таковы, что массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляет от 0,5:1 до 5:1, предпочтительно от 1:1 до 5:1, еще более предпочтительно от 1:1 до 3:1. Другими словами, на стадии (3) массовое отношение суспензии (в пересчете на сухое вещество указанного аморфного алюмосиликата) к указанному кислому раствору (в пересчете на указанный Р123 триблок-сополимер) обычно составляет от 0,5:1 до 5:1, предпочтительно от 1:1 до 5:1, более предпочтительно от 1:1 до 3:1.

Согласно одному варианту осуществления настоящего изобретения после завершения стадии кристаллизации на стадии (3) молекулярное сито DLM-1 может быть отделено от полученной смеси любыми общеизвестными способами, например, по меньшей мере, на одной стадии фильтрации, промывки, сушки и тому подобное. В частности, например, фильтрование может быть выполнено посредством вакуумной фильтрации, промывка может быть выполнена с использованием деионизированной воды в качестве промывочного раствора, а сушка может быть выполнена при 80-150°С, предпочтительно 90-130°С в течение 2-12 часов, предпочтительно 3-6 часов. Сушку можно проводить при обычном давлении.

Согласно одному варианту осуществления настоящего изобретения в качестве необязательной стадии процесс получения молекулярного сита DLM-1 может дополнительно включать стадию прокаливания полученного молекулярного сита для удаления матричного агента и, возможно, воды и т.п. Для этой цели прокаливание можно проводить любым способом, обычно известным в данной области техники, например, температура прокаливания обычно составляет 450-600°С, предпочтительно 480-580°С, еще более предпочтительно 500-560°С, а время прокаливания составляет 2-10 часов, предпочтительно 3-6 часов. Кроме того, прокаливание обычно проводят в кислородсодержащей атмосфере, такой как воздух или атмосфера кислорода.

Согласно одному варианту осуществления настоящего изобретения в способе получения молекулярного сита DLM-1 в качестве указанного аморфного алюмосиликата предпочтителен сухой гель аморфного алюмосиликата. Здесь так называемый «сухой гель» относится к аморфному алюмосиликату с содержанием воды 50 мас.% или менее. Например, содержание воды в указанном сухом геле аморфного алюмосиликата обычно составляет 20-45 мас.%, предпочтительно 25-32 мас.%.

Согласно одному варианту осуществления настоящего изобретения средний размер частиц указанного сухого геля аморфного алюмосиликата обычно составляет от 15 мкм до 150 мкм, предпочтительно от 25 мкм до 75 мкм, предпочтительно от 40 мкм до 60 мкм.

Согласно одному варианту осуществления настоящего изобретения сухой гель аморфного алюмосиликата может быть приготовлен с использованием способа карбонизации. В качестве метода карбонизации могут быть конкретно включены следующие стадии.

Стадия а: соответственно приготовление раствора алюмината натрия и раствора силиката натрия.

Стадия b: добавление части или всего раствора силиката натрия в раствор алюмината натрия, затем введение газообразного CO2, поддержание температуры реакции на уровне 10-40°C, предпочтительно 15-35°C, и контролирование значения pH гелеобразования на уровне 8-11; при этом, когда вводимый газ CO2 составляет 40-100%, предпочтительно 50-80% от общего количества вводимого количества, вводят остаточный раствор силиката натрия.

Стадия c: вентиляция и стабилизация смеси в течение 10-30 минут при контролируемой температуре и значении pH, как на стадии b.

Стадия d: фильтрование смеси твердой и жидкой фаз, полученной на стадии c, и промывание осадка на фильтре.

Стадия e: добавление воды в осадок на фильтре, полученный на стадии d, и интенсивное перемешивание, затем проведение гидротермической обработки, фильтрации и сушки для получения сухого геля аморфного алюмосиликата. При этом условия гидротермической обработки включают, например: обработку при 120-150°С и давлении водяного пара 0,5-4,0 МПа в течение 2-10 часов.

Согласно одному варианту осуществления настоящего изобретения, на указанной стадии а) концентрация раствора алюмината натрия составляет 15-55 г Al2O3/л, а также может составлять 15-35 г Al2O3/л, концентрация раствора силиката натрия составляет 50-200 г SiO2/л, а также может быть 50-150 г SiO2/л.

Согласно одному варианту осуществления настоящего изобретения на указанной стадии b добавляют часть или весь раствор силиката натрия, т.е. добавляют 5-100 мас.% от общего количества раствора силиката натрия. Концентрация газа CO2 составляет 30-60 об.%. Аэрацию-перемешивание проводят во время образования геля на стадии b.

В соответствии с одним вариантом осуществления настоящего изобретения стадию b можно проводить одним из следующих способов или их комбинацией: (1) добавление всего силиката натрия в алюминат натрия и введение газообразного СО2; (2) добавление части силиката натрия в алюминат натрия, введение всего газообразного CO2, а затем добавление оставшегося раствора силиката натрия в смесь; (3) добавление части силиката натрия в алюминат натрия, затем введение части газообразного СО2, а затем добавление оставшегося раствора силиката натрия при одновременном введении газообразного СО2.

В соответствии с одним вариантом осуществления настоящего изобретения суспензию, полученную на стадии d, фильтруют и промывают почти до нейтрального состояния деионизированной водой при температуре 50-95°C.

В соответствии с одним вариантом осуществления настоящего изобретения к осадку на фильтре, полученному на стадии е, добавляют воду в соответствии с объемным соотношением твердой и жидкой фаз 8:1-12:1 и интенсивно перемешивают.

В соответствии с одним вариантом осуществления настоящего изобретения сушку на стадии е можно проводить обычным способом при температуре 110-130°С в течение 6-8 часов.

(III) Использование молекулярного сита DLM-1

Молекулярное сито DLM-1 по настоящему изобретению можно использовать в любой физической форме, например, в виде порошка, гранул или формованного продукта (например, в форме полосы, в форме трилистника и т.п.). Эти физические формы могут быть получены любым способом, обычно известным в данной области техники, и конкретно не ограничены.

Согласно одному варианту осуществления настоящего изобретения оно также относится к композиции молекулярного сита, содержащей вышеупомянутое молекулярное сито DLM-1 или молекулярное сито DLM-1, полученное в соответствии с вышеупомянутым способом получения молекулярного сита DLM-1. Кроме того, композиция молекулярного сита может дополнительно содержать другие материалы, такие как по меньшей мере один, выбранный из активных материалов и неактивных материалов, особенно неактивных материалов. Следовательно, активным материалом могут быть другие молекулярные сита, аморфный алюмосиликат, макропористый оксид алюминия и т.п., или может быть активный металлический компонент. Кроме того, в качестве неактивного материала (обычно называемого связующим) может быть глина, оксид алюминия, силикагель и т.п. Эти другие материалы могут быть использованы по отдельности, или некоторые из них могут быть использованы в комбинации в любом соотношении. В качестве используемого количества упомянутых других материалов можно указать обычное используемое количество в данной области техники, и в этом отношении не существует особых ограничений.

Согласно одному варианту осуществления настоящего изобретения настоящее изобретение также относится к способу обработки органического вещества, включающему стадию контакта органического вещества с молекулярным ситом DLM-1, как описано выше, причем молекулярное сито DLM-1, полученное способом получения, как описано выше, или композицию молекулярного сита, как описано выше. Здесь в качестве обработки можно назвать, например, адсорбционное разделение и реакцию превращения. Кроме того, в качестве органического вещества можно особо назвать углеводородные масла, особенно тяжелые дистиллятные масла.

Согласно одному варианту осуществления настоящего изобретения молекулярное сито или композиция молекулярного сита по настоящему изобретению особенно подходят для использования в качестве адсорбента для адсорбционного разделения, например, для выделения по меньшей мере одного компонента из смеси нескольких компонентов в газовой или жидкой фазе.

Согласно одному варианту осуществления настоящего изобретения молекулярное сито или композиция молекулярного сита по настоящему изобретению особенно подходят в качестве катализатора или активного компонента катализатора в реакции превращения углеводородного масла. Пример реакции превращения углеводородного масла включает гидропереработку, гидрокрекинг и т.п. Здесь в качестве углеводородного масла упоминается, в частности, тяжелое дистиллятное масло.

В соответствии с одним из вариантов осуществления настоящего изобретения в качестве условий реакции указанной гидропереработки можно указать, например, следующее: общее давление реакции: от 3,0 до 18,0 МПа, объемная скорость жидкости: от 0,2 ч-1 до 4,0 ч-1, объемное соотношение водород/масло: 200:1-2000:1, и температура реакции: от 230°С до 430°С.

В соответствии с одним из вариантов осуществления настоящего изобретения в качестве условий реакции указанного гидрокрекинга можно указать, например, следующее: общее давление реакции: от 8,0 до 18,0 МПа, объемная скорость жидкости: от 0,2 ч-1 до 4,0 ч-1, объемное соотношение водород/масло: 500:1-2000:1 и температура реакции: от 280°С до 440°С.

В соответствии с одним вариантом осуществления настоящего изобретения молекулярное сито по настоящему изобретению или композиция молекулярного сита по настоящему изобретению особенно подходят для использования в качестве носителя или компонента носителя для катализатора, на который наносят активный компонент любым известным в данной области способом, например, путем пропитки раствором. Эти активные компоненты включают, но не ограничиваются ими, активные металлические компоненты (включая Ni, Co, Mo, W, Cu и т.п.), активные неорганические вспомогательные вещества (например, F, P и т.п.) и органические соединения (например, органические кислоты, органические амины и т.п.) и т.п. Эти активные компоненты можно использовать по отдельности, или некоторые из них можно использовать в комбинации в любом соотношении. В качестве используемого количества указанных активных компонентов можно прямо указать обычное количество, используемое в данной области техники, и в этом отношении нет особых ограничений.

ПРИМЕРЫ

Настоящее изобретение будет описано более подробно со ссылкой на примеры, но настоящее изобретение не ограничивается этими примерами.

В следующих примерах и сравнительных примерах все агенты и исходные материалы либо имеются в продаже, либо могут быть получены в соответствии с предшествующими знаниями.

Пример 1

(1) Сухой гель аморфного алюмосиликата A1 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 20 г Al2O3/л и раствора силиката натрия с концентрацией 100 г SiO2/л путем добавления 0,25 л раствора алюмината натрия в резервуар для образования геля, затем добавляют 0,35 л раствора силиката натрия, контролируя температуру реакции на уровне 20°C, вводя газ CO2 с концентрацией 40 об.%, когда введенный газ CO2 составляет 50% от общего введенного количества, вводили 0,50 л раствора силиката натрия при подаче газа, контролировали значение pH образования геля на уровне 9,5, затем проветривали и стабилизировали в течение 20 минут, фильтровали суспензию и промывали деионизированной водой при 65°C до нейтрального состояния, добавляли воду в осадок на фильтре в соответствии с объемным соотношением твердое вещество/жидкость 10:1 и интенсивно перемешивали, обрабатывали в течение 2 часов при 130°С под давлением водяного пара 3,5 МПа, сушили в течение 6 часов при 120°С, измельчали и просеивали, чтобы получить аморфный алюмосиликатный продукт А1. Свойства сухого геля аморфного алюмосиликата А1 показаны в таблице 1. Приготовленный гель аморфного алюмосиликата А1 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; при этом массовое отношение сухого геля аморфного алюмосиликата к воде составляло 20:80;

(2) Кислый водный раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,13 моль/л, кислый водный раствор, содержащий Р123 триблок-сополимер, имел рН 1,2, температура кислого водного раствора, содержащего Р123 триблок-сополимер, составляла 25°С, а массовое содержание Р123 триблок-сополимера в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 1,5 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленный на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-1, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 1,2:1, температура кристаллизации составляла 90°С, время кристаллизации составляло 20 ч; рН в процессе кристаллизации контролировали на уровне 3,3, температуру сушки котролировали на уровне 100°С, время сушки 3 часа, температуру прокаливания регулировали на уровне 550°С, время прокаливания 3 часа.

Спектр XRD молекулярного сита DLM-1, полученного в примере 1, показан на фиг. 1, где показаны характерные пики молекулярного сита Al-SBA-15.

Пример 2

(1) Сухой гель аморфного алюмосиликата A2 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 25 г Al2O3/л и раствора силиката натрия с концентрацией 50 г SiO2/л путем добавления 0,4 л раствора алюмината в резервуар для образования геля, затем добавляли 0,6 л раствора силиката натрия, контролируя температуру реакции на уровне 22°C, ввод газа CO2 с концентрацией 35 об.%, когда введенный газ CO2 составляет 50% от общего количества введения, вводили 0,2 л раствора силиката натрия при одновременном введении газа, контролировали значения рН образования геля на уровне 9,5, затем проветривали и стабилизировали в течение 20 минут, фильтровали суспензию и промывали деионизированной водой при 75°C до нейтрального состояния, добавляли в осадок воды в соответствии с объемным соотношением твердое вещество/жидкость 8:1 и интенсивным перемешиванием, обрабатывали в течение 2 часов при 120°С под давлением водяного пара 3,0 МПа, сушкой в течение 8 часов при 120°С, измельчали и просеивали для получения аморфного алюмосиликатного продукте А2, свойства которого показаны в таблице 1. Приготовленный аморфный алюмосиликат А2 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; при этом массовое отношение сухого геля аморфного алюмосиликата к воде составляло 22:78;

(2) Кислый водный раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,15 моль/л, кислый водный раствор, содержащий Р123 триблок-сополимер имел рН 1,4, температура кислого водного раствора, содержащего Р123 триблок-сополимер, составляла 28°С, и содержание Р123 триблок-сополимера в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 1,8 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-2, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 1,7:1, температура кристаллизации 100°С, время кристаллизации 22 часа; рН в процессе кристаллизации поддерживали на уровне 3,5, температуру сушки регулировали на уровне 110°С, время сушки составляло 4 часа, температуру прокаливания контролировали на уровне 520°С, время прокаливания составляло 3,5 часа.

Пример 3

(1) Сухой гель аморфного алюмосиликата A3 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 20 г Al2O3/л и раствора силиката натрия с концентрацией 75 г SiO2/л путем добавления 1,25 л алюмината натрия раствора в резервуар для образования геля, затем добавляют 0,5 л раствора силиката натрия, контролируя температуру реакции на уровне 22°C, вводя газообразный CO2 с концентрацией 52 об.%, когда pH достигает 9,8, ввод газообразного CO2 останавливали, затем проветривали и стабилизировали в течение 20 минут, промывали до нейтрального состояния, добавляли воду в осадок на фильтре в соответствии с объемным соотношением твердой и жидкой фаз 9:1 и интенсивно перемешивали, обрабатывали в течение 3 часов при 130°C при давлении водяного пара 3,9 МПа, сушку в течение 8 часов при 130°С, измельчали и просеивали с получением аморфного алюмосиликатного продукта А3. Свойства сухого геля аморфного алюмосиликата А3 показаны в таблице 1. Приготовленный аморфный алюмосиликат А3 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; при этом массовое отношение сухого геля аморфного алюмосиликата к воде составляло 25:75;

(2) Кислый раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,16 моль/л, а кислый водный раствор содержащий Р123 триблок-сополимер имел рН 1,8, температура кислого водного раствора, содержащего Р123 триблок-сополимер, составляла 33°С, а содержание Р123 триблок-сополимера в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 2,0 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-3, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 2:1, температура кристаллизации 93°С, время кристаллизации 18 ч; рН в процессе кристаллизации контролировали на уровне 4,1, температуру сушки контролировали на уровне 120°С, время сушки составляло 4 часа, температуру прокаливания поддерживали на уровне 530°С, время прокаливания составляло 5 часов.

Пример 4

(1) Сухой гель аморфного алюмосиликата A4 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 28 г Al2O3/л и раствора силиката натрия с концентрацией 90 г SiO2/л путем добавления 0,85 л алюмината натрия раствора в резервуар для образования геля, затем добавляют 0,58 л раствора силиката натрия, контролируя температуру реакции на уровне 35°C, вводя газообразный CO2 с концентрацией 60 об.%, когда pH достигает 9,5, ввод газообразного CO2 останавливали, затем проветривали и стабилизировали в течение 20 минут, промывали до нейтрального состояния, добавляли воду в осадок на фильтре в соответствии с объемным соотношением твердой и жидкой фаз 8:1 и интенсивно перемешивали, обрабатывали в течение 2,5 часов при 130°C при давлении водяного пара 3,2 МПа, сушили в течение 8 часов при 130°С, измельчали и просеивали с получением аморфного алюмосиликатного продукта А4. Свойства сухого геля аморфного алюмосиликата А4 показаны в таблице 1. Приготовленный аморфный алюмосиликат А4 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; при этом массовое отношение сухого геля аморфного алюмосиликата к воде составляло 18:82;

(2) Кислый водный раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,16 моль/л, кислый водный раствор, содержащий триблок-сополимер Р123 имел рН 1,8, температура кислого водного раствора, содержащего триблок-сополимер Р123, составляла 33°С, а содержание Р123 триблок-сополимера в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 2,2 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-4, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 2,5:1, температура кристаллизации 98°С, время кристаллизации 20 ч; рН в процессе кристаллизации контролировали на уровне 4,3, температуру сушки контролировали на уровне 120°С, время сушки составляло 5 ч, температуру прокаливания поддерживали на уровне 540°С, время прокаливания составляло 5 ч.

Пример 5

(1) Сухой гель аморфного алюмосиликата A5 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 20 г Al2O3/л и раствора силиката натрия с концентрацией 85 г SiO2/л путем добавления 0,75 л алюмината натрия раствора в резервуаре для образования геля, затем добавляли 0,15 л раствора силиката натрия, контролируя температуру реакции на уровне 23°C, вводя газообразный CO2 с концентрацией 45 об.%, pH для образования геля контролировали на уровне 9,8, затем проветривали и стабилизировали в течение 20 минут, фильтровали суспензию и промывали деионизированной водой при 65°C до нейтральной реакции, добавляли воду в осадок на фильтре в соответствии с объемным соотношением твердой и жидкой фаз 10:1 и интенсивно перемешивали, обрабатывали в течение 2 часов при 130°С при давлении водяного пара 3,5 МПа, сушили в течение 6 часов при 120°С, измельчали и просеивании с получением аморфного алюмосиликатного продукта А5. Свойства сухого геля аморфного алюмосиликата А5 показаны в таблице 1. Приготовленный аморфный алюмосиликат А5 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; при этом массовое отношении сухого геля аморфного алюмосиликата к воде составляло 22:78;

(2) Кислый раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,14 моль/л, а кислый водный раствор, содержащий Р123 триблок-сополимер, имел рН 1,6, температура кислого водного раствора, содержащего Р123 триблок-сополимер, составляла 33°С, а массовое содержание триблок-сополимера Р123 в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 1,8 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-5, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 1,5:1, температура кристаллизации 95°С, время кристаллизации 22 часа; рН в процессе кристаллизации контролировали на уровне 3,4, температуру сушки контролировали на уровне 110°С, время сушки 4 часа, температуру прокаливания контролировали на уровне 550°С, время прокаливания 3 часа.

Пример 6

(1) Сухой гель аморфного алюмосиликата A6 и суспензия были приготовлены из раствора алюмината натрия с концентрацией 20 г Al2O3/л и раствора силиката натрия с концентрацией 55 г SiO2/л путем добавления 0,75 л раствора алюмината натрия в резервуар для образования геля, затем добавляли 0,15 л раствора силиката натрия, контролируя температуру реакции на уровне 23°C, вводя газообразный CO2 с концентрацией 48 об.%, pH для образования геля контролировали на уровне 9,3, затем проветривали и стабилизировали в течение 20 минут, фильтровали суспензию и промывали деионизированной водой при 75°C до нейтрального состояния, добавляли воду в осадок на фильтре в соответствии с объемным соотношением твердой и жидкой фаз 11:1 и интенсивно перемешивали, обрабатывали в течение 2 часов при 120°С при давлении водяного пара 3,5 МПа, сушили в течение 6 часов при 120°С, измельчали и просеивали с получением аморфного алюмосиликатного продукта А6. Свойства сухого геля аморфного алюмосиликата A6 показаны в таблице 1. Приготовленный аморфный алюмосиликат A6 смешивали с деионизированной водой и энергично перемешивали с образованием суспензии; где массовое отношение сухого геля аморфного алюмосиликата к воде составляло 24:76;

(2) Кислый раствор, содержащий Р123 триблок-сополимер, был приготовлен путем добавления Р123 триблок-сополимера в разбавленный раствор соляной кислоты, при этом разбавленный раствор соляной кислоты имел концентрацию 0,16 моль/л, а кислый водный раствор содержащий Р123 триблок-сополимер, имел рН 1,5, температура кислого водного раствора, содержащего Р123 триблок-сополимер, составляла 28°С, а массовое содержание Р123 триблок-сополимера в кислом водном растворе, содержащем Р123 триблок-сополимер, составляло 2,1 мас.%;

(3) Суспензию, приготовленную на стадии (1), смешивали с кислым водным раствором, содержащим Р123 триблок-сополимер, приготовленным на стадии (2); и смесь кристаллизовали, фильтровали, сушили и прокаливали с получением молекулярного сита DLM-1, названного A-S-6, массовое отношение Р123 триблок-сополимера к аморфному алюмосиликату в смешанной системе составляло 2,2:1, температура кристаллизации 100°С, время кристаллизации 19 ч; рН в процессе кристаллизации поддерживали на уровне 3,3, температуру сушки регулировали на уровне 110°С, время сушки 5 ч, температуру прокаливания регулировали на уровне 550°С, время прокаливания 4 ч.

Сравнительный пример 1

6,2 г P123 добавляли в 600 мл 0,18 моль/л раствора соляной кислоты. Смесь нагревали до 26°С, а затем перемешивали в течение 6 часов при постоянной температуре. Раствор был в прозрачном состоянии после полного растворения P123. Добавляли 5,2 г суспензии цеолита Y и контролировали рН на уровне 3,3. Смесь реагировала при перемешивании при постоянной температуре в течение 6 часов, нагревалась до 98°С и подвергалась гидротермальной кристаллизации в течение 24 часов. Затем смесь фильтровали, осадок промывали, сушили при 120°С в течение 6 часов и прокаливали при 550°С в течение 6 часов с получением молекулярного сита, названного A-S-7, свойства которого представлены в табл. 2.

Сравнительный пример 2

7,2 г P123 добавляли в 600 мл 0,13 моль/л раствора соляной кислоты. Смесь нагревали до 26°С, а затем перемешивали в течение 6 часов при постоянной температуре. Раствор был в прозрачном состоянии после полного растворения P123. Добавляли 6 г суспензии бета цеолита и контролировали рН на уровне 3,7. Смесь реагировала при перемешивании при постоянной температуре в течение 6 часов, нагревалась до 98°С и подвергалась гидротермальной кристаллизации в течение 24 часов. Затем смесь фильтровали, осадок промывали, сушили при 120°С в течение 6 часов и прокаливали при 550°С в течение 6 часов с получением молекулярного сита, названного A-S-8, свойства которого представлены в табл. 2.

Сравнительный пример 3

Каолин прокаливали и активировали при 700°С в течение 4 часов. Взвешивали 12 г прокаленного каолина и пропитывали соляной кислотой (6 моль/л) в течение 4 часов. Затем использовали деионизированную воду и проводили всасывающую фильтрацию. Осадок на фильтре промывали до нейтральности и сушили. Высушенный образец прокаливали при 900°С в течение 2 часов, затем помещали в щелочной раствор NaOH с концентрацией 5 моль/л и подвергали реакции в течение 3 часов при высокой температуре и высоком давлении (температура 160°С, давление 0,5 МПа). После окончания реакции значение рН доводили до 14,0. Затем полученный материал по каплям добавляли к смешанному раствору поверхностно-активного вещества и соляной кислоты (n(FSO-100)/n(P123)=5.5), при этом концентрация соляной кислоты составляла 7,5 моль/л. Полученная смесь реагировала при перемешивании при 40°С в течение 2 часов и подвергалась гидротермальной реакции при 160°С в течение 48 часов и фильтровалась. Осадок на фильтре промыли, высушили и прокалили в муфельной печи при 550°С в течение 6 часов с получением мезопористого материала A-S-9, свойства которого представлены в таблице 2.

Сравнительный пример 4

4 г Р123 добавляли к 125 мл 2 моль/л раствора соляной кислоты и смесь перемешивали при 40°С до полного растворения Р123; к раствору соляной кислоты, содержащему Р123, добавляли 8,5 г этилортосиликата, перемешивали в течение 4 часов, добавляли нитрат алюминия так, чтобы молярное отношение Si/Al было 35, перемешивание продолжали в течение 20 часов. Вышеупомянутый раствор добавляли в автоклав на 250 мл, перемешивали при 100°С в течение 48 часов, охлаждали до комнатной температуры и доводили с помощью аммиачной воды до значения рН 7,5. При непрерывном перемешивании смесь нагревали до 100°С, перемешивали в течение 72 часов и фильтровали. Осадок на фильтре промывали при 60°С в течение ночи и прокаливали при 550°С в течение 6 часов с получением мезопористого материала A-S-10, свойства которого представлены в таблице 2.

Сравнительный пример 5

Трехблочный сополимер Р123 в качестве матричного агента и этилортосиликат в качестве источника кремния взвешивали соответственно, при этом масса матричнного агента Р123 составляла 5,5 г, а масса этилортосиликата составляла 10,2 г; к раствору HCl (рН=2,8) добавляли матричный агент и источник кремния и интенсивно перемешивали при 28°С в течение 30 часов, перемешиваемую смесь выдерживали и кристаллизовали при 120°С в течение 20 часов, промывали деионизированной водой и сушили для получения SBA-15. Полученное молекулярное сито SBA-15 смешивали с водой и интенсивно перемешивали, при этом соотношение твердой и жидкой фаз составляло 1:10, затем добавляли раствор соляной кислоты, содержащий 23 г изопропилат алюминия, полученный материал нагревали до 100°С, перемешивали в течение 20 часов и фильтровали. Осадок на фильтре промывали, сушили при 60°С в течение ночи и прокаливали при 550°С в течение 5 часов с получением мезопористого материала A-S-11, свойства которого представлены в таблице 2.

Сравнительный пример 6

5,2 г Р123 добавляли в 500 мл раствора соляной кислоты (0,13 моль/л). Смесь нагревали до 28°С и затем перемешивали в течение 8 часов при постоянной температуре. После полного растворения раствор был в прозрачном состоянии. Раствор добавляли к суспензии, содержащей 6 г оксида алюминия и 8 г золя диоксида кремния (с содержанием диоксида кремния 30%), рН контролировали на уровне 3,5, и смесь реагировала при перемешивании в течение 8 часов при постоянной температуре, нагревали до 98°С и гидротермально кристаллизовали в течение 26 часов. Затем смесь фильтровали, осадок промывали, сушили при 120°С в течение 6 часов и прокаливали при 550°С в течение 6 часов с получением мезопористого материала A-S-12. В результате экспериментального анализа было известно, что мезопористый материал A-S-12 не имеет структурной особенности Al-SBA-15 и не имеет эталонного значения.

мас. %

мас.%

Пример 7

Носитель катализатора гидроочистки и катализатор гидроочистки готовили с использованием A-S-1, полученного в примере 1:

135 г сухого порошка оксида алюминия (имеющего удельную поверхность 313 м2/г, объем пор 1,12 мл/г и средний диаметр пор 14 нм), 9,5 г молекулярного сита A-S-1 и 4 г порошка сесбании добавляли к 115 мл водного раствора, содержащего азотную и лимонную кислоты (количество азотной кислоты: 8,3 г и количество лимонной кислоты: 3,5 г), смесь перемешивали, раскатывали, экструдировали в виде полос, сушили при 120°C в течение 4 часов и прокаливали при 550°С в течение 4 часов, чтобы получить конечный носитель из оксида алюминия, содержащий молекулярное сито, обозначенное как Z1.

Z1 изометрически пропитывали пропиточным раствором, содержащим Mo, Ni и P, сушили при 140°C в течение 3 часов и прокаливали при 450°C в течение 2 часов, чтобы окончательно получить катализатор, названный C-1. В катализаторе С1 содержание оксида молибдена составляло 22,0% мас., содержание оксида никеля составляло 3,57% мас., а содержание оксида фосфора составляло 1,20% мас.

Катализатор С-1 был подвергнут эксперименту по оценке активности катализатора, и, в частности, эксперимент был проведен на небольшой установке гидрирования объемом 100 мл, и перед оценкой катализатор был предварительно сульфурирован. Условия оценки катализатора были следующими: полное реакционное давление 14,5 МПа, объемная скорость жидкости 1,1 ч-1, объемное соотношение водород/масло 750:1, температура реакции 375°С. Свойства исходного сырья представлены в таблице 3, а результаты оценки активности представлены в таблице 4.

Пример 8

Носитель катализатора гидроочистки и катализатор гидроочистки готовили с использованием A-S-3, полученного в примере 3:

125 г сухого порошка оксида алюминия (имеющего удельную поверхность 328 м2/г, объем пор 1,11 мл/г и средний диаметр пор 13,5 нм), 7,5 г молекулярного сита A-S-3 и 4 г порошка сесбании. добавляли к 120 мл водного раствора, содержащего азотную и лимонную кислоты (количество азотной кислоты: 7,8 г и количество лимонной кислоты: 3,8 г), смесь перемешивали, раскатывали, экструдировали в виде полос, сушили при 120°С в течение 3 часов и прокаливали при 550°С в течение 4 часов, чтобы получить конечный носитель из оксида алюминия, содержащий молекулярное сито, обозначенное как Z2.

Z2 изометрически пропитывали пропиточным раствором, содержащим Mo, Ni и P, сушили при 130°C в течение 3 часов и прокаливали при 460°C в течение 3 часов, чтобы окончательно получить катализатор, названный C-2. В катализаторе С2 содержание оксида молибдена составляло 22,1% мас., содержание оксида никеля составляло 3,45% мас., а содержание оксида фосфора составляло 1,19% мас.

Катализатор С-2 подвергали эксперименту по оценке активности катализатора таким же образом, как и в примере 7. Свойства исходного сырья показаны в таблице 3, а результаты оценки активности показаны в таблице 4.

Сравнительные примеры 6-10

Приготовление носителя и катализатора было таким же, как в примере 7, за исключением того, что от A-S-7 до A-S-11, приготовленные в сравнительных примерах 1-5, использовали вместо A-S-1 в примере 7, соответственно, для получения носителей Z3-Z7 и катализаторов от С-3 до С-7, соответственно.

Эксперименты по оценке активности катализаторов проводили на катализаторах от С-3 до С-7 таким же образом, как в примере 7. Свойства исходного сырья представлены в таблице 3, а результаты оценки активности представлены в таблице 4.

Как видно из таблицы 4, катализаторы гидроочистки, приготовленные с использованием молекулярного сита DLM-1 по настоящему изобретению, имели значительно более высокую активность денитрификации, чем катализаторы сравнительных примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА В ЕГО ПРИСУТСТВИИ | 2018 |

|

RU2691070C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИОЛЕФИНОВ, СОДЕРЖАЩИЙ МЕЗОПОРИСТЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2786576C2 |

| Катализатор гидрокрекинга, способ его получения и его применение | 2019 |

|

RU2776810C1 |

| КАТАЛИЗАТОР ДЛЯ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2462310C1 |

| ФОРМОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ МЕТАНОЛА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2607633C2 |

| Модифицированное молекулярное сито типа Y и способ его получения, катализатор гидрокрекинга и способ его получения и способ гидрокрекинга нефтяного масла | 2017 |

|

RU2744001C1 |

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

| МОЛЕКУЛЯРНОЕ СИТО SCM-34, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2838325C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ХЛОРА И СПОСОБ УДАЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2691071C1 |

| Y-ОБРАЗНОЕ МОЛЕКУЛЯРНОЕ СИТО И СПОСОБ ЕГО СИНТЕЗА | 2022 |

|

RU2824067C1 |

Настоящее изобретение относится к мезопористому молекулярному ситу, в частности к молекулярному ситу DLM-1, относящемуся к молекулярному ситу Al-SBA-15. Описано молекулярное сито DLM-1, которое представляет собой молекулярное сито Al-SBA-15 и имеет схематический химический состав, представленный формулой «первый оксид*второй оксид», где указанный первый оксид представляет собой диоксид кремния, указанный второй оксид представляет собой оксид алюминия, содержание оксида алюминия в массовых процентах в указанном схематическом химическом составе составляет 15% или более и 85% или менее. Способ получения молекулярного сита DLM-1 включает стадию контактирования аморфного алюмосиликата в виде порошка, Р123 триблок-сополимера и воды в условиях кристаллизации для получения молекулярного сита; и стадию прокаливания указанного полученного молекулярного сита. Также описаны композиция молекулярного сита, содержащая молекулярное сито DLM-1 и связующее, и способ обработки органического вещества, который включает стадию контакта органического вещества с вышеописанным молекулярным ситом DLM-1 или композицией молекулярного сита. Технический результат – создание молекулярного сита DLM-1, подходящего для улучшения активности реакции гидродеазотирования тяжелого дистиллятного масла. 4 н. и 13 з.п. ф-лы, 1 ил., 4 табл., 18 пр.

1. Молекулярное сито DLM-1, которое представляет собой молекулярное сито Al-SBA-15 и имеет схематический химический состав, представленный формулой «первый оксид*второй оксид», где указанный первый оксид представляет собой диоксид кремния, указанный второй оксид представляет собой оксид алюминия, содержание оксида алюминия в массовых процентах в указанном схематическом химическом составе составляет 15% или более и 85% или менее.

2. Молекулярное сито по п. 1, в котором содержание оксида алюминия в массовых процентах в указанном схематическом химическом составе составляет 17% или более, 20% или более, 25% или более или 30% или более и 82% или менее, 75% или менее, 65% или менее или 55% или менее.

3. Молекулярное сито по п. 1, отличающееся тем, что распределение пор молекулярного сита включает: объём пор, имеющих диаметр пор менее 4 нм, составляет 20% или менее от общего объёма пор, и/или распределение пор молекулярного сита также включает: объём пор для пор с диаметром пор 4-15 нм составляет 40-70% от общего объёма пор.

4. Молекулярное сито по п. 3, отличающееся тем, что объём пор, имеющих диаметр пор менее 4 нм, составляет 15% или менее от общего объёма пор, и/или объём пор для пор с диаметром пор 4-15 нм составляет 45-65% или 50-60% от общего объёма пор.

5. Молекулярное сито по п. 1, отличающееся тем, что удельная поверхность молекулярного сита составляет 550-850 м2/г или 650-750 м2/г, и/или общий объём пор молекулярного сита составляет 0,7-1,3 мл/г или 0,9-1,2 мл/г, и/или средний диаметр пор молекулярного сита составляет 9-15 нм или 10-12 нм.

6. Способ получения молекулярного сита DLM-1, который включает стадию контактирования аморфного алюмосиликата в виде порошка, Р123 триблок-сополимера и воды в условиях кристаллизации для получения молекулярного сита; и необязательно стадию прокаливания указанного полученного молекулярного сита.

7. Способ по п. 6, в котором указанный аморфный алюмосиликат представляет собой сухой гель аморфного алюмосиликата.

8. Способ по п. 6, в котором указанные условия кристаллизации включают по меньшей мере: температуру кристаллизации, составляющую 80-120°С или 90-110°С; время кристаллизации, составляющее 10-35 часов или 16-24 часа; и рН в процессе кристаллизации, контролируемое на уровне 2,0-5,0 или 3,2-4,8.

9. Способ по п. 6, отличающийся тем, что массовое содержание оксида алюминия в указанном аморфном алюмосиликате, в пересчете на сухое вещество, составляет 10% или более и 85% или менее, и/или удельная площадь поверхности указанного аморфного алюмосиликата составляет 400-650 м2/г, и/или объём пор указанного аморфного алюмосиликата составляет 0,52-1,8 мл/г, и/или средний диаметр пор указанного аморфного алюмосиликата составляет от 6 нм до 12 нм, и/или средний размер частиц указанного аморфного алюмосиликата составляет от 15 мкм до 150 мкм, и/или распределение пор указанного аморфного алюмосиликата включает: объём пор с диаметром пор 4-15 нм составляет 85%-95% от общего объёма пор, объём пор с диаметром пор более 15 нм составляет 5% или менее от общего объёма пор, и/или содержание воды в указанном аморфном алюмосиликате составляет 20-45 мас.%, и/или массовое отношение указанного аморфного алюмосиликата, в пересчете на сухое вещество, к указанному Р123 триблок-сополимеру составляет от 0,5:1 до 5:1.

10. Способ по п. 9, отличающийся тем, что массовое содержание оксида алюминия в указанном аморфном алюмосиликате, в пересчете на сухое вещество, составляет 15% или более, 17% или более, 20% или более, 25% или более или 30% или более и 82% или менее, 75% или менее, 65% или менее или 55% или менее, и/или удельная площадь поверхности указанного аморфного алюмосиликата составляет 450-600 м2/г, и/или объём пор указанного аморфного алюмосиликата составляет 0,85-1,5 мл/г, и/или средний диаметр пор указанного аморфного алюмосиликата составляет от 7 нм до 10 нм, и/или средний размер частиц указанного аморфного алюмосиликата составляет от 25 мкм до 75 мкм или от 40 мкм до 60 мкм, и/или содержание воды в указанном аморфном алюмосиликате составляет 25-32 мас.%, и/или массовое отношение указанного аморфного алюмосиликата в пересчете на сухое вещество к указанному Р123 триблок-сополимеру составляет от 1:1 до 5:1.

11. Способ по п. 6, включающий:

(1) смешивание аморфного алюмосиликата и воды с образованием суспензии,

(2) приготовление кислого раствора, содержащего P123 триблок-сополимер, и

(3) приведение суспензии в контакт с указанным кислым раствором, содержащим P123 триблок-сополимер, в указанных условиях кристаллизации с получением молекулярного сита DLM-1.