ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает преимущество приоритета китайской патентной заявки No.202110019016.7, поданной 07 января 2021 года, содержание которой включено в настоящую заявку путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к области техники синтеза молекулярного сита и относится к Y-образному молекулярному ситу и способу его синтеза, в частности к Y-образному молекулярному ситу, имеющему малый размер частиц и высокое соотношение оксид кремния-оксид алюминия, и способу его синтеза.

УРОВЕНЬ ТЕХНИКИ

[0003] Y-образные молекулярные сита представляют собой молекулярные сита, имеющие каркасную структуру типа FAU, трехмерная канальная структура Y-образных молекулярных сит состоит из взаимосвязанных пор фоязитовой клетки. Y-образные молекулярные сита в последние годы широко используются в катализе, газоразделении, адсорбции, ионном обмене и других областях благодаря их уникальной структуре и свойствам. Y-образные молекулярные сита используются в областях каталитического крекинга (КК) и гидрокрекинга уже более 50 лет и занимают промышленно незаменимое положение благодаря присущим им свойствам, таким как большая удельная площадь поверхности, большой объем пор, многочисленные активные центры кислотного центра, желательная термическая и химическая стабильность.

[0004] Y-образные молекулярные сита, используемые в промышленном производстве на самом раннем этапе, имели размер микрона, однако из-за более длинных каналов в Y-образные молекулярных ситах микронного размера молекулы продукта склонны диффундировать через каналы и вызывают вторичный крекинг, тем самым снижая выход жидкости в процессах каталитического крекинга, гидрокрекинга и гидроизомеризации. Кроме того, традиционные Y-образные молекулярные сита без последующей обработки имеют очень малую площадь внешней поверхности и довольно ограниченную конверсию макромолекулы полициклических ароматических углеводородов. Y-образные молекулярные сита, имеющие малый размер частиц, обладают большей удельной площадью поверхности, сохраняя при этом каркасную структуру Y-образных молекулярных сит, поэтому они привлекают все больше и больше внимания.

[0005] В настоящее время существует несколько способов синтеза NaY молекулярных сит с малым размером частиц:

[0006] 1. Структурообразующий агент добавляют в процессе синтеза для улучшения свойств продукта путем модификации свойств структурообразующего агента. Например, в китайской патентной заявке CN1033503C описан способ получения NaY молекулярного сита с мелкими кристаллами. Этот способ осуществляется путем добавления сначала раствора силиката натрия в обычный структурообразующий агент, светопропускание которого составляет менее 30%, для получения улучшенного структурообразующего агента, светопропускание которого составляет более 70%, улучшенный структурообразующий агент затем добавляют в алюмосиликатный гель перед кристаллизацией для получения NaY молекулярного сита с мелкими кристаллами, молекулярное сито имеет соотношение оксид кремния-оксид алюминия, равное 5 или более, и размер частиц примерно нескольких сотен нанометров. В патентной заявке CN1032803C описан способ синтеза NaY молекулярного сита с малым размером частиц, при котором можно получить NaY молекулярное сито с размером частиц 100-500 нм, способ относится к тому, что сначала алюмосиликатный гель подвергают кристаллизации при высокой температуре, и осуществляют подачу структурообразующего агента после процесса кристаллизации и непрерывное проведение кристаллизации для получения конечного продукта.

[0007] 2. Размер NaY молекулярного сита уменьшается за счет добавления поверхностно-активного вещества или органического диспергирующего вещества. Например, в патентной заявке CN103449470B описан способ синтеза высокостабильного мелкозернистого NaY молекулярного сита путем добавления высокощелочного раствора метаалюмината натрия в раствор жидкого стекла, перемешивания растворов до однородного состояния и последующего выливания в водный раствор поверхностно-активного вещества, с получением улучшенного структурообразующего агента после выдерживания, добавления структурообразующего агента к материалу, приготовленному с определенным молярным соотношением, и проведение кристаллизации в течение 8-72 часов для получения мелкозернистого NaY молекулярного сита. Размер частиц находится в пределах 100-400 нм. В патенте США No.3516786 для синтеза мелкозернистого NaY молекулярного сита используются органические растворители. Водорастворимые растворители, такие как метанол, этанол, диметилсульфоксид и диметилформамид, могут быть добавлены к источнику кремния или источнику алюминия перед гелеобразованием или могут быть добавлены после образования геля в количестве 0,1-20% от количества геля. Мелкозернистое Y-образные молекулярное сито может быть получено после кристаллизации.

[0008] 3. Способ повышения щелочности системы синтеза. Патент ЕР0435625А2 предлагает способ прямого синтеза мелкозернистого Y-образного молекулярного сита с использованием высокощелочного алюмосиликатного геля, размер частиц синтезированного Y-образного молекулярного сита может составлять десятки нанометров. Способ включает в себя сначала заливку водного раствора алюмината натрия в высокощелочной раствор жидкого стекла, высокоскоростное перемешивание геля при скорости вращения 3000 об/мин для превращения геля в однородную смесь, продукт может быть получен после выдерживания и кристаллизации. Однако NaY молекулярное сито, полученное данным способом, имеет относительно низкое соотношение SiO2/Al2O3, плохую гидротермическую стабильность, поэтому этот продукт вряд ли может применяться в промышленности.

[0009] Y-образные молекулярные сита, полученные с помощью вышеупомянутых способов, имеют слишком низкое соотношение оксид кремния-оксид алюминия, или большой размер частиц, или неравномерное распределение частиц по размерам, что приводит к дефектам, таким как легкое разрушение структуры, низкая каталитическая активность, нестабильная работа и короткий срок службы катализатора при использовании этих Y-образных молекулярных сит в качестве носителя катализатора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] Настоящее изобретение направлено на устранение недостатков предшествующего уровня техники и относится к Y-образному молекулярному ситу и способу его синтеза. Y-образное молекулярное сито одновременно обладает такими преимуществами, как высокое соотношение оксид кремния-оксид алюминия, малый размер частиц, равномерное распределение частиц по размерам и хорошая гидротермическая стабильность.

[0011] В соответствии с первым аспектом настоящее изобретение относится к Y-образному молекулярному ситу, где размер частиц молекулярного сита составляет 20-100 нм, предпочтительно 40-70 нм и более предпочтительно 50-60 нм; молярное соотношение оксид кремния/оксид алюминия в молекулярном сите составляет 4,5-7, предпочтительно 5,0-6,5 и более предпочтительно 6,0-6,5; доля частиц размером 40-70 нм в молекулярном сите, измеренная с помощью метода динамического рассеяния света, составляет от 80% до 95%, предпочтительно от 85% до 93%.

[0012] Предпочтительно Y-образное молекулярное сито настоящего изобретения имеет удельную площадь поверхности 800-950 м2/г, предпочтительно 850-920 м2/г, например 810, 820, 830, 840, 850, 860, 870, 880, 890, 900, 905, 910, 914, 920, 930, 940, 948 м2/г.

[0013] Предпочтительно Y-образное молекулярное сито настоящего изобретения имеет внешнюю удельную площадь поверхности 100-200 м2/г, предпочтительно 150-180 м2/г.

[0014] Предпочтительно молекулярное сито имеет значение R от 4 до 9, такое как 4, 5, 6, 6,2, 6,5, 7, 7,3, 7,8, 8, 8,5, 9, где R=удельная площадь поверхности/внешняя удельная площадь поверхности.

[0015] Предпочтительно Y-образное молекулярное сито настоящего изобретения имеет объем пор не менее 0,36 мл/г, более предпочтительно не менее 0,38 мл/г и не более 0,56 мл/г, еще более предпочтительно не более 0,53 мл/г, более предпочтительно 0,43-0,53 мл/г, например 0,44, 0,45, 0,46, 0,47, 0,48, 0,49, 0,50, 0,51, 0,52 мл/г.

[0016] Y-образное молекулярное сито настоящего изобретения может представлять собой NaY или HY после замены аммония. Когда Y-образное молекулярное сито представляет собой HY, молекулярное сито имеет степень кристалличности в диапазоне 75-90%, предпочтительно 83-88%, после обработки в атмосфере водяного пара при высокой температуре 700°С и 0,1 МПа в течение 2 часов.

[0017] Когда Y-образное молекулярное сито представляет собой NaY, Y-образное молекулярное сито обладает гидротермической стабильностью, так что после замены аммония молекулярное сито имеет степень кристалличности в диапазоне 75-90%, предпочтительно 83-88%, после обработки в атмосфере водяного пара при высокой температуре 700°С и 0,1 МПа в течение 2 часов.

[0018] Y-образное молекулярное сито настоящего изобретения имеет малый размер частиц, таким образом, оно имеет большую внешнюю удельную площадь поверхности и сочетает в себе свойства Y-образного молекулярного сита и наноматериала; благодаря высокому соотношению оксид кремния-оксид алюминия Y-образное молекулярное сито обладает хорошей гидротермической стабильностью и не разрушается легко; кроме того, благодаря равномерному распределению частиц по размерам характеристики катализатора стабильны.

[0019] В соответствии со вторым аспектом настоящее изобретение относится к способу синтеза Y-образного молекулярного сита, включающему в себя следующие этапы:

[0020] (1) смешивание источника кремния, источника алюминия, источника щелочи и воды и проведение первой кристаллизации этой смеси для получения структурообразующего агента А, характерные дифракционные пики, принадлежащие Y-образному молекулярному ситу, не наблюдаются в XRD-спектрограмме структурообразующего агента А;

[0021] (2) добавление одного или нескольких источников кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту А и проведение второй кристаллизации для получения структурообразующего агента В, который имеет степень кристалличности в пределах диапазона 5%-20%, предпочтительно 8%-16%;

[0022] (3) добавление одного или нескольких источников кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту В и проведение третьей кристаллизации;

[0023] где молярное соотношение Na2O:H2O на этапе (1) ниже, чем молярное соотношение Na2O:H2O на этапе (2) на 0,01-0,045, предпочтительно на 0,01-0,035, более предпочтительно на 0,015-0,030, еще более предпочтительно на 0,02-0,026.

[0024] В способе настоящего изобретения молярное соотношение Na2O:H2O в системе на этапе (2) (т.е. в системе кристаллизации для получения структурообразующего агента В) выше, чем молярное соотношение Na2O:H2O в системе на этапе (3) (т.е. в системе кристаллизации, образованной дополнительным добавлением одного или нескольких компонентов, выбранных из источника кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту В) на 0,01-0,04, предпочтительно на 0,015-0,035, более предпочтительно на 0,023-0,033.

[0025] В указанном выше способе источник кремния предпочтительно представляет собой один или несколько источников, выбранных из группы, состоящей из жидкого стекла, золя кремниевой кислоты, оксида кремния и силиката натрия; источник алюминия предпочтительно представляет собой один или несколько источников, выбранных из группы, состоящей из метаалюмината натрия, порошка алюминия, гидроксида алюминия и изопропоксида алюминия; и источник щелочи предпочтительно представляет собой один или несколько источников, выбранных из группы, состоящей из гидроксида, гидроксида тетраэтиламмония и гидроксида тетрапропиламмония.

[0026] Вода предпочтительно представляет собой дистиллированную воду.

[0027] В соответствии с конкретным вариантом осуществления изобретения способ синтеза Y-образного молекулярного сита конкретно включает в себя следующие этапы:

[0028] (1) Растворение источника алюминия, предпочтительно алюмината натрия, в дистиллированной воде в условиях перемешивания, затем добавление источника кремния, предпочтительно жидкого стекла, и равномерное перемешивание с последующим добавлением гидроксида натрия и непрерывное перемешивание, проведение кристаллизации геля при постоянной температуре при определенной температуре в течение определенного периода времени и извлечение геля с получением раствора не полностью закристаллизованного Y-молекулярного сита, который обозначается как структурообразующий агент А. Полученный таким образом структурообразующий агент А имеет некоторые существенные структурные единицы, в целом он представляет собой аморфную фазу, в XRD-спектрограмме структурообразующего агента А характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу, не наблюдается, т.е. степень кристалличности равна 0.

[0029] (2) Последовательное добавление определенного количества источника кремния (например, высокощелочного раствора жидкого стекла) и источника алюминия (например, раствора алюмината натрия) к структурообразующему агенту А, полученному на этапе (1), при перемешивании, перемешивание до однородного состояния, проведение кристаллизации материалов при постоянной температуре при определенной температуре, извлечение продукта кристаллизации и охлаждение до комнатной температуры с получением структурообразующего агента В. При этом, структурообразующий агент В имеет степень кристалличности 5%-20%, предпочтительно 8%-16%.

[0030] (3) Добавление к структурообразующему агенту В низкощелочного жидкого стекла, раствора алюмината натрия в условиях перемешивания, проведение кристаллизации материалов при постоянной температуре при определенной температуре, проведение вакуумной фильтрации полученного твердого продукта и промывание его до нейтрального состояния и сушка промытого продукта для получения продукта.

[0031] В настоящем изобретении термины «высокощелочное жидкое стекло» и «низкощелочное жидкое стекло» относятся к высокому или низкому уровню содержания гидроксида натрия в растворе жидкого стекла, конкретное содержание гидроксида натрия должно удовлетворять требуемому молярному соотношению исходного сырья на конкретном этапе.

[0032] В способе настоящего изобретения молярное соотношение сырья на этапе (1) составляет (7-14)Na2O:Al2O3:(20-33)SiO2:(300-650)H2O, более предпочтительно (9-12)Na2O:Al2O3:(23-28)SiO2:(350-550)H2O.

[0033] В способе настоящего изобретения температура кристаллизации на этапе

(1) составляет 70-100°С, предпочтительно 80-90°С; время кристаллизации составляет 4-12 часов, предпочтительно 6-10 часов.

[0034] В способе настоящего изобретения предпочтительно, чтобы структурообразующий агент А, добавляемый на этапе (2), составлял 25-38 мас.%, более предпочтительно 28-35 мас.%, от общей массы структурообразующего агента В, в расчете на массу Al2O3. Контролируя количество структурообразующего агента А в пределах указанного выше конкретного диапазона пропорций, можно контролировать размер частиц структурообразующего агента В, таким образом, желательно гарантируя, что размер частиц полученного Y-образного молекулярного сита находится в желаемом диапазоне, а размер частиц распределение по размерам является равномерным.

[0035] В способе настоящего изобретения молярное соотношение структурообразующего агента В в сырье на этапе (2) составляет (17-26)Na2O:Al2O3:(13-19)SiO2:(400-618)H2O, предпочтительно (21 -24)Na2O:Al2O3:(15-17)SiO2:(400-550)H2O.

[0036] В способе настоящего изобретения температура кристаллизации на этапе

(2) составляет 40-70°С, предпочтительно 50-65°С; время кристаллизации составляет 15-41 час, предпочтительно 18-28 часов.

[0037] В указанном выше способе первая температура кристаллизации (т.е. температура кристаллизации, при которой получают структурообразующий агент А) выше, чем вторая температура кристаллизации (т.е. температура кристаллизации, при которой получают структурообразующий агент В) на 5-60°С, предпочтительно на 15-40°С. Контролируя, чтобы вторая кристаллизация выполнялась при более низкой температуре, можно добиться того, чтобы размер частиц молекулярного сита был меньше, и можно избежать образования неоднородных кристаллов.

[0038] Предпочтительно время первой кристаллизации меньше времени второй кристаллизации на 8-37 часов, более предпочтительно на 8-22 часа.

[0039] В способе настоящего изобретения структурообразующий агент В, добавляемый на этапе (3), составляет 45-65 мас.%, предпочтительно 50-60 мас.%, от массы композиции конечного золя (т.е. сырья, подвергаемого третьей кристаллизации) в расчете на массу Al2O3.

[0040] В способе настоящего изобретения после добавления жидкого стекла и раствора алюмината натрия на этапе (3) композиция образовавшегося конечного золя составляет (12-20)Na2O:Al2O3:(14-20)SiO2:(550-1050)H2O, предпочтительно (14-17)Na2O:Al2O3:(16-18)SiO2:(650-950)H2O.

[0041] В способе настоящего изобретения температура кристаллизации на этапе (3) составляет 80-105°С, предпочтительно 90-100°С; время кристаллизации составляет 6-13 часов, предпочтительно 8-12 часов.

[0042] Предпочтительно, температура третьей кристаллизации выше температуры второй кристаллизации на 20-60°С, предпочтительно на 35-50°С.

[0043] Предпочтительно время третьей кристаллизации меньше времени второй кристаллизации на 5-35 часов, предпочтительно на 6-20 часов.

[0044] В соответствии с предпочтительным вариантом осуществления изобретения, способ настоящего изобретения дополнительно включает в себя подвергание продукта, полученного в результате третьей кристаллизации, одной или нескольким заменам аммония для получения желаемого HY молекулярного сита.

[0045] Замену аммония можно проводить известным способом и в известных условиях, например, замену аммония проводят с 1,5 моль/л раствора хлорида аммония при 70°С три раза, отношение твердого вещества к раствору при каждой замене аммония составляет 1:10. Содержание не будет повторно описано здесь.

[0046] Способ синтеза в соответствии с настоящим изобретением, включает в себя, во-первых, проведение кристаллизации в условиях высокого соотношения оксид кремния-оксид алюминия в исходном сырье и низкой щелочности с образованием большого количества нанометровых предшественников Y-образного молекулярного сита, которые не полностью кристаллизуются в растворе; затем проведение второй кристаллизации путем повышения щелочности золя при несколько более низкой температуре, чтобы получить затравочные кристаллы нанометрового размера, имеющие малый размер частиц и высокое соотношение оксид кремния-оксид алюминия; на этой основе проведение третьей кристаллизации в условиях низкой щелочности и высокого отношения оксид кремния-оксид алюминия, так что соотношение оксид кремния-оксид алюминия может быть дополнительно увеличено, степень кристалличности повышена, а каркас структуры более завершенным, тем самым получая Y-образное молекулярное сито, имеющее небольшой размер частиц, концентрированное распределение частиц, высокое соотношение оксид кремния-оксид алюминия и хорошую гидротермическую стабильность, и которое может удовлетворить потребности промышленного производства. В результате способ синтеза настоящего изобретению подходит для промышленного применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

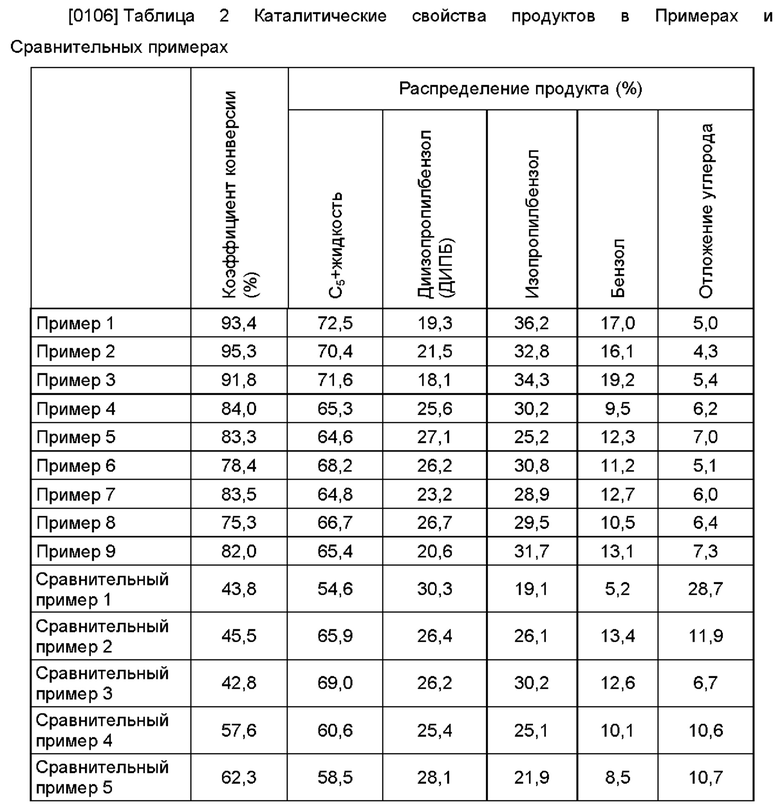

[0047] На фиг.1 показаны рентгеновские дифрактограммы (XRD) структурообразующего агента А, структурообразующего агента В и Y-образного молекулярного сита, полученного в Примере 1, последовательно слева направо.

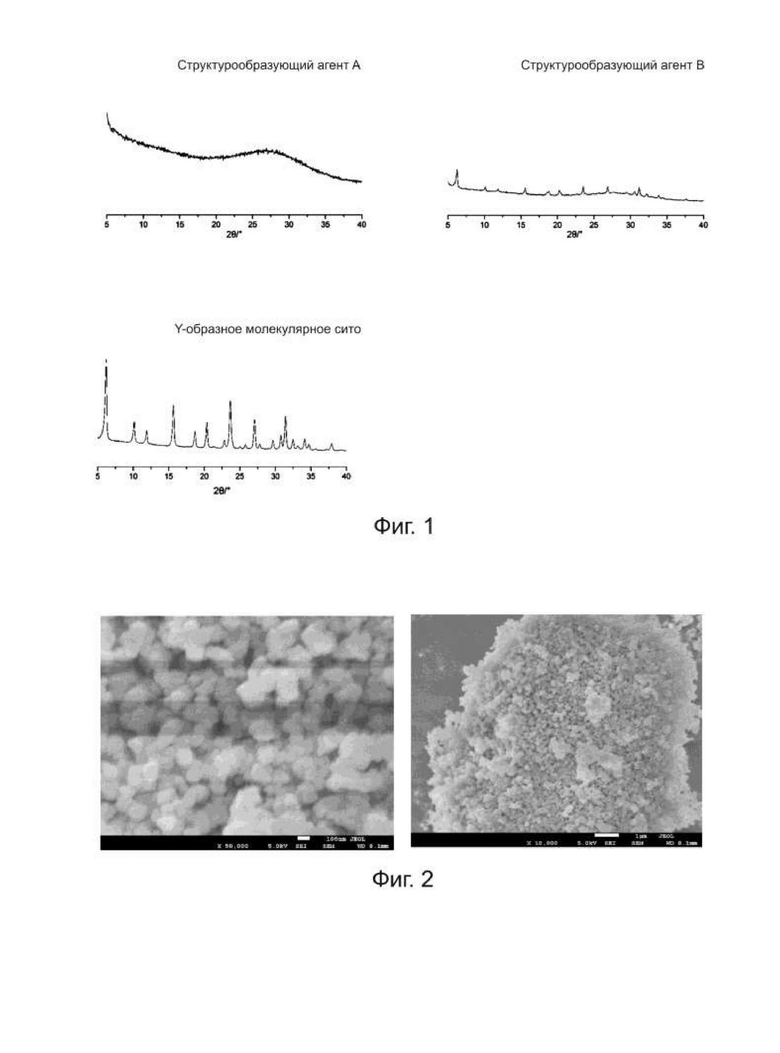

[0048] На фиг.2 показано изображение сканирующей электронной микроскопии (СЭМ) при увеличении 10k и изображение СЭМ при увеличении 50k Y-образного молекулярного сита, полученного в Примере 1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0049] В способе настоящего изобретения степень кристалличности структурообразующего агента А и структурообразующего агента В измеряли с использованием дифракции рентгеновских лучей в соответствии с методом, предусмотренным в китайском стандарте нефтехимической промышленности SH/T0340-92.

[0050] Измерение гидротермической стабильности Y-образного молекулярного сита относится к степени кристалличности образца после обработки в атмосфере водяного пара при высокой температуре 700°С и 0,1 МПа в течение 2 часов. Чем выше была степень кристалличности, тем лучше была гидротермическая стабильность. Конкретный метод измерения включал в себя следующие этапы: сначала образец трижды подвергали замене аммония с 1,5 моль/л раствора хлорида аммония при температуре 70°С, соотношение твердой и жидкой фаз по массе для каждой замены аммония составляло 1:10. Затем образец подвергали обработке в атмосфере водяного пара при высокой температуре 700°С и 0,1 МПа в течение 2 ч, затем измеряли степень кристалличности указанного образца после гидротермической обработки с помощью рентгеноструктурного анализа по методу, предусмотренному в китайском стандарте нефтехимической промышленности SH/T0340-92.

[0051] Удельную площадь поверхности и объем пор молекулярного сита измеряли с использованием метода адсорбции-десорбции N2. Перед измерением образцы сначала подвергали термической обработке при температуре 300°С в течение 3 ч, а затем испытывали адсорбцией газообразного азота при 77К. Удельную площадь поверхности молекулярного сита рассчитывали методом Брунауэра-Эммета-Теллера, общий объем пор измеряли в месте, где р/р0=0,98, а внешнюю удельную площадь поверхности получали методом t-Plot.

[0052] Молярное соотношение кремний-алюминий каркаса молекулярного сита измеряли с использованием метода дифракции рентгеновских лучей. Параметр ячейки а0 измеряли с использованием китайского стандарта нефтехимической промышленности SH/T0339-92, затем параметр ячейки вводили в уравнение Брека Si/Al=((192x0,00868)/(a0-24,191))-1 для осуществления расчета. Полученное молярное соотношение кремний-алюминий было представлено SiO2/Al2O3.

[0053] Размер частиц молекулярных сит измеряли с помощью сканирующей электронной микроскопии (СЭМ).

[0054] Распределение частиц молекулярного сита по размерам измеряли с использованием метода динамического рассеяния света (DLS), описанного в методе китайского национального стандарта GB/T29022-2012.

[0055] Композицию геля на каждом этапе рассчитывали на основе количества исходного сырья.

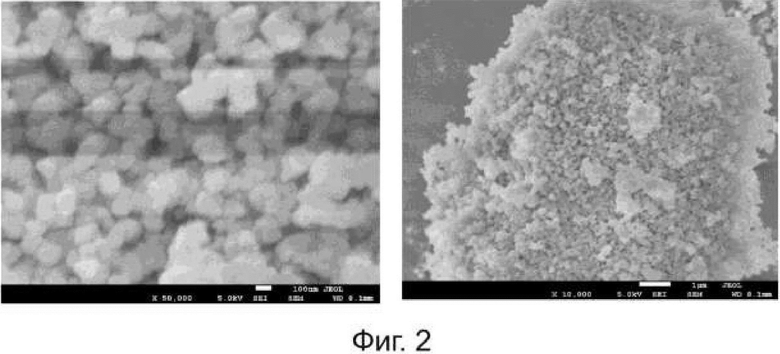

[0056] Характеристики каталитического крекинга молекулярных сит тестировали с использованием 1,3,5-триизопропилбензола (ТИПБ) в качестве модельного соединения. Реакцию проводили в реакторе с неподвижным слоем, 2 г просеянного HY молекулярного сита с 20-40 меш взвешивали и загружали в реактор. Катализатор сначала подвергали продувке N2 при нормальной температуре в течение 30 минут, а скорость потока N2 поддерживали на уровне 50 мл/мин. Затем температуру повышали до 500°С для проведения активации, и снижали температуру до 450°С после процесса активации, сырье вводили со скоростью потока 12 мл/ч. Продукты реакции анализировали с использованием газофазного хроматографа Agilent 7890 В (пламенно-ионизационный детектор (ПИД)), и результаты в Таблице 2 ниже иллюстрируют композиции продуктов, собранных после проведения реакции в течение 48 часов и перешедших в стационарную фазу.

[0057] Способы получения и свойства продукта способа настоящего изобретения будут дополнительно продемонстрированы ниже со ссылкой на Примеры и Сравнительные примеры, но следующие Примеры не накладывают ограничений на способ настоящего изобретения.

[0058] Пример 1

[0059] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 9Na2O:Al2O3:23,0SiO2:550H2O. Гель кристаллизовали в течение 10 ч при постоянной температуре 80°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0060] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей 23Na2O:Al2O3:16SiO2:550H2O, структурообразующий агент А составлял 28 мас. % от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 18 ч при постоянной температуре 65°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 13%.

[0061] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 15Na2O:Al2O3:18SiO2:820H2O, структурообразующий агент В составлял 50 мас. %. от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 12 ч при постоянной температуре 90°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.XRD-спектрограммы продуктов, полученных кристаллизацией на этапе (1), этапе (2) и этапе (3), показаны на фиг.1. СЭМ-изображение при увеличении 10k и СЭМ-изображение при увеличении 50k Y-образного молекулярного сита, полученного в Примере 1, показаны на фиг.2.

[0062] Пример 2

[0063] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 12,0Na2O:Al2O3:25SiO2:450H2O. Гель кристаллизовали в течение 6 ч при постоянной температуре 90°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0064] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 21 Na2O:Al2O3:17SiO2:440H2O, структурообразующий агент А составлял 35 мас. %. от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 28 ч при постоянной температуре 50°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 18%.

[0065] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 14Na2O:Al2O3:17SiO2:950H2O, структурообразующий агент В составлял 60 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 8 ч при постоянной температуре 100°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0066] Пример 3

[0067] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 10,5Na2O:Al2O3:28SiO2:350H2O. Гель кристаллизовали в течение 8 ч при постоянной температуре 85°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0068] (2) К структурообразующему агенту А последовательно добавляли раствор жидкого стекла и раствор алюмината натрия при перемешивании, композиция образовавшегося геля была следующей: 21,5Na2O:Al2O3:15SiO2:400H2O, структурообразующий агента А составлял 33 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 25 ч при постоянной температуре 60°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 14%.

[0069] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В в условиях перемешивания, композиция образовавшегося геля была следующей: 17Na2O:Al2O3:16SiO2:660H2O, структурообразующий агент В составлял 55 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 10 ч при постоянной температуре 100°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0070] Пример 4

[0071] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 10Na2O:Al2O3:20SiO2:640H2O. Гель кристаллизовали в течение 12 ч при постоянной температуре 70°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0072] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 25,6Na2O:Al2O3:19SiO2:420H2O, структурообразующий агент А составлял 30 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 25 ч при постоянной температуре 55°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 10%.

[0073] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 20Na2O:Al2O3:18SiO2:950H2O, структурообразующий агент В составлял 65 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 6 ч при постоянной температуре 105°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0074] Пример 5

[0075] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 14,0Na2O:Al2O3:33SiO2:520H2O. Гель кристаллизовали в течение 4 ч при постоянной температуре 75°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0076] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 17,0Na2O:Al2O3:16SiO2:400H2O, структурообразующий агент А составлял 25 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 15 ч при постоянной температуре 70°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 20%.

[0077] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 12Na2O:Al2O3:14SiO2:1,050Н2О, структурообразующий агент В составлял 45 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 10 ч при постоянной температуре 90°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0078] Пример 6

[0079] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 7,0Na2O:Al2O3:26SiO2:300H2O. Гель кристаллизовали в течение 8 ч при постоянной температуре 100°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0080] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 23,0Na2O:Al2O3:13SiO2:615H2O, структурообразующий агент А составлял 38 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 16 ч при постоянной температуре 40°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 10%.

[0081] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 15Na2O:Al2O3:20SiO2:550H2O, структурообразующий агент В составлял 55 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 10 ч при постоянной температуре 85°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0082] Пример 7

[0083] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 12Na2O:Al2O3:20SiO2:530H2O. Гель кристаллизовали в течение 6 ч при постоянной температуре 90°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0084] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 17Na2O:Al2O3:14SiO2:420H2O, структурообразующий агент А составлял 35 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 31 ч при постоянной температуре 60°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 6%.

[0085] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 20Na2O:Al2O3:16SiO2:800H2O, структурообразующий агент В составлял 55 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 10 ч при постоянной температуре 95°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0086] Пример 8

[0087] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 12Na2O:Al2O3:25SiO2:500H2O. Гель кристаллизовали в течение 4 ч при постоянной температуре 70°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0088] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 17Na2O:Al2O3:15SiO2:500H2O, структурообразующий агент А составлял 30 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 24 ч при постоянной температуре 40°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент Б, степень кристалличности была 10%.

[0089] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 14,4Na2O:Al2O3:16SiO2:800H2O, структурообразующий агент В составлял 62 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 6 ч при постоянной температуре 100°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0090] Пример 9

[0091] (1) Алюминат натрия растворяли в дистиллированной воде при перемешивании, затем добавляли раствор жидкого стекла и перемешивали для гомогенизации геля, затем добавляли раствор гидроксида натрия и непрерывно перемешивали, композиция образовавшегося геля была следующей: 12Na2O:Al2O3:22SiO2:500H2O. Гель кристаллизовали в течение 5 ч при постоянной температуре 80°С, гель вынимали и охлаждали до комнатной температуры для получения структурообразующего агента А. В XRD-спектрограмме структурообразующего агента А не наблюдался характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу.

[0092] (2) Раствор жидкого стекла и раствор алюмината натрия последовательно добавляли к структурообразующему агенту А при перемешивании, композиция образовавшегося геля была следующей: 25Na2O:Al2O3:17SiO2:500H2O, структурообразующий агент А составлял 35 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 9 ч при постоянной температуре 60°С, гель вынимали и охлаждали до комнатной температуры, охлажденный гель обозначали как структурообразующий агент В, степень кристалличности была 8%.

[0093] (3) Раствор жидкого стекла и раствор алюмината натрия добавляли к структурообразующему агенту В при перемешивании, композиция образовавшегося геля была следующей: 20Na2O:Al2O3:18SiO2:800H2O, структурообразующий агент В составлял 60 мас.% от общей массы геля (из расчета процентного содержания Al2O3 в геле). Гель кристаллизовали в течение 13 ч при постоянной температуре 90°С, охлаждали до комнатной температуры, затем фильтровали и сушили, получая конечный продукт.

[0094] Сравнительный пример 1

[0095] Y-образное молекулярное сито получали способом, описанным в Примере 9, за исключением того, что структурообразующий агент В не готовили, окончательную кристаллизацию проводили путем добавления раствора жидкого стекла и раствора алюмината натрия непосредственно к структурообразующему агенту А при перемешивании. Структурообразующий агент А составлял 60 мас.% от общей массы геля (в расчете на процентное содержание Al2O3 в геле), композиция образовавшегося геля была следующей: 20Na2O:Al2O3:18SiO2:800H2O.

[0096] Сравнительный пример 2

[0097] Y-образное молекулярное сито получали способом, описанным в Примере 9, за исключением того, что структурообразующий агент А не готовили, структурообразующий агент В получали непосредственно в соответствии с композицией геля 25Na2O:Al2O3:17SiO2:500H2O, затем добавляли структурообразующий агент В для проведения окончательной кристаллизации. Структурообразующий агент В составлял 60 мас.% от общей массы геля (в расчете на процентное содержание Al2O3 в геле), композиция образовавшегося геля была следующей: 20Na2O:Al2O3:18SiO2:800H2O.

[0098] Сравнительный пример 3

[0099] Y-образное молекулярное сито получали способом, описанным в Примере 9, за исключением того, что композиция геля на этапе (2) была следующей: 37Na2O:Al2O3:17SiO2:500H2O.

[0100] Сравнительный пример 4

[0101] Y-образное молекулярное сито получали способом, описанным в Примере 9, за исключением того, что кристаллизацию при постоянной температуре на этапе (1) проводили при температуре 70°С в течение 24 ч, степень кристалличности структурообразующего агента А в XRD-тест составляла 25%.

[0102] Сравнительный пример 5

[0103] Y-образное молекулярное сито получали способом, описанным в Примере 9, за исключением того, что кристаллизацию при постоянной температуре на этапе (2) проводили при температуре 65°С в течение 50 ч, степень кристалличности структурообразующего агента В в XRD-тесте составляла 45%.

[0104] Свойства продуктов вышеупомянутых Примеров и Сравнительных примеров показаны в Таблице 1.

[0107] Как видно из результатов приведенной выше Таблицы 1, Y-образное молекулярное сито настоящего изобретения имеет малый размер частиц, концентрированное распределение частиц, высокое соотношение оксид кремния-оксид алюминия и хорошую гидротермическую стабильность и может удовлетворить потребности промышленного производства. Когда для получения катализатора используется Y-образное молекулярное сито, характеристики катализатора стабильны.

[0108] Как показано результатами вышеупомянутой Таблицы 2, Y-образное молекулярное сито настоящего изобретения, проявляет желаемую активность крекинга в отношении макромолекулярных реагентов 1,3,5-триизопропилбензола. Молекулярное сито имеет небольшой размер частиц, концентрированный распределение частиц по размерам и многочисленные кислотные центры на внешней поверхности, которые способствуют расщеплению макромолекулярных реагентов в микромолекулярные продукты (изопропилбензол и бензол). Молекулярное сито обладает желаемыми диффузионными свойствами для макромолекулярных реагентов и не склонно к образованию углеродистых отложений, поэтому молекулярное сито облегчает долгосрочную работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛЕКУЛЯРНОЕ СИТО NaY С ОБОГАЩЕННОЙ АЛЮМИНИЕМ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2792150C2 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2832734C1 |

| МОЛЕКУЛЯРНОЕ СИТО DLM-1, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2827815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

| ПОЛУЧЕНИЕ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА AEI | 2016 |

|

RU2750048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ZSM-5 С ИСПОЛЬЗОВАНИЕМ НАНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК ZSM-5 | 2010 |

|

RU2540550C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ZSM-5 | 2016 |

|

RU2710587C2 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

| СПОСОБ СИНТЕЗА МОЛЕКУЛЯРНЫХ СИТ КРЕМНИЙАЛЮМОФОСФАТ-34 | 2014 |

|

RU2700590C2 |

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

Настоящее изобретение относится к области техники синтеза молекулярного сита и относится к Y-образному молекулярному ситу и способу его синтеза, в частности к Y-образному молекулярному ситу, имеющему малый размер частиц и высокое соотношение оксид кремния - оксид алюминия, и способу его синтеза. Описано Y-образное молекулярное сито, в котором размер частиц молекулярного сита составляет 20-100 нм, молярное соотношение оксид кремния/оксид алюминия молекулярного сита составляет 4,5-7, доля частиц 40-70 нм в молекулярном сите, измеренная с помощью метода динамического рассеяния света, составляет от 80% до 95%. Также описан способ синтеза Y-образного молекулярного сита, включающий следующие этапы: (1) смешивание источника кремния, источника алюминия, источника щелочи и воды и проведение первой кристаллизации этой смеси для получения структурообразующего агента A, в XRD-спектрограмме которого не наблюдается характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу; (2) добавление одного или нескольких из источника кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту А и проведение второй кристаллизации для получения структурообразующего агента В, который имеет степень кристалличности в пределах диапазона 5%-20%; (3) добавление одного или нескольких из источника кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту B и проведение третьей кристаллизации; где молярное соотношение Na2O:H2O на этапе (1) ниже, чем молярное соотношение Na2O:H2O на этапе (2) на 0,01-0,045. Технический результат – получение Y-образного молекулярного сита, обладающего высоким соотношением оксид кремния - оксид алюминия, малым размером частиц, равномерным распределением частиц по размерам и хорошей гидротермической стабильностью. 2 н. и 16 з.п. ф-лы, 2 ил., 2 табл., 14 пр.

1. Y-образное молекулярное сито, отличающееся тем, что размер частиц молекулярного сита составляет 20-100 нм, молярное соотношение оксид кремния/оксид алюминия молекулярного сита составляет 4,5-7, доля частиц 40-70 нм в молекулярном сите, измеренная с помощью метода динамического рассеяния света, составляет от 80% до 95%.

2. Молекулярное сито по п. 1, отличающееся тем, что размер частиц молекулярного сита составляет 40-70 нм, молярное соотношение оксид кремния/оксид алюминия молекулярного сита составляет 5-6,5, предпочтительно 6-6,5; доля частиц размером 40-70 нм в молекулярном сите, измеренная с помощью метода динамического рассеяния света, составляет от 85% до 93%.

3. Молекулярное сито по п. 1 или 2, где молекулярное сито имеет значение R 4,5-9,5, предпочтительно 4,5-6, R = удельная площадь поверхности/внешняя удельная площадь поверхности; предпочтительно молекулярное сито имеет удельную площадь поверхности 800-950 м2/г, внешнюю удельную площадь поверхности 100-200 м2/г и объём пор 0,38-0,56 мл/г.

4. Молекулярное сито по любому из пп. 1-3, отличающееся тем, что молекулярное сито имеет удельную площадь поверхности 850-920 м2/г, внешнюю удельную площадь поверхности 150-180 м2/г и объём пор 0,43-0,53 мл/г.

5. Молекулярное сито по любому из пп. 1-4, отличающееся тем, что молекулярное сито имеет степень кристалличности в диапазоне 75-90%, предпочтительно 83-89%, после обработки в атмосфере водяного пара при высокой температуре 700°С и 0,1 МПа в течение 2 ч.

6. Способ синтеза Y-образного молекулярного сита, отличающийся тем, что способ включает в себя следующие этапы:

(1) смешивание источника кремния, источника алюминия, источника щелочи и воды и проведение первой кристаллизации этой смеси для получения структурообразующего агента A, в XRD-спектрограмме которого не наблюдается характерный дифракционный пик, принадлежащий Y-образному молекулярному ситу;

(2) добавление одного или нескольких из источника кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту А и проведение второй кристаллизации для получения структурообразующего агента В, который имеет степень кристалличности в пределах диапазона 5%-20%;

(3) добавление одного или нескольких из источника кремния, источника алюминия, источника щелочи и воды к структурообразующему агенту B и проведение третьей кристаллизации;

где молярное соотношение Na2O:H2O на этапе (1) ниже, чем молярное соотношение Na2O:H2O на этапе (2) на 0,01-0,045.

7. Способ по п. 6, отличающийся тем, что молярное соотношение Na2O:H2O на этапе (1) ниже, чем молярное соотношение Na2O:H2O на этапе (2) на 0,015-0,03, предпочтительно на 0,02-0,026.

8. Способ по п. 6 или 7, отличающийся тем, что молярное соотношение Na2O:H2O на этапе (2) выше, чем молярное соотношение Na2O:H2O на этапе (3) на 0,01-0,04, предпочтительно 0,015-0,035, еще более предпочтительно на 0,023-0,033.

9. Способ по любому из пп. 6-8, отличающийся тем, что молярное соотношение сырья на этапе (1) составляет (7-14)Na2O:Al2O3:(20-33)SiO2:(300-650)H2O, предпочтительно (9-12)Na2O:Al2O3:(23-28)SiO2:(350-550)H2O.

10. Способ по любому из пп. 6-9, отличающийся тем, что температура первой кристаллизации выше температуры второй кристаллизации на 5-60°С, предпочтительно на 15-40°С, а время первой кристаллизации меньше времени второй кристаллизации на 8-37 часов, предпочтительно на 8-22 часов.

11. Способ по любому из пп. 6-10, отличающийся тем, что температура кристаллизации на этапе (1) составляет 70-100°С, предпочтительно 80-90°С; время кристаллизации составляет 4-12 часов, предпочтительно 6-10 часов.

12. Способ по любому из пп. 6-11, отличающийся тем, что структурообразующий агент А, добавляемый на этапе (2), составляет 25-38 мас.%, предпочтительно 28-35 мас.% от общей массы структурообразующего агента B в расчёте на массу Al2O3.

13. Способ по любому из пп. 6-12, отличающийся тем, что молярное соотношение структурообразующего агента B в сырье на этапе (2) составляет (17-26)Na2O:Al2O3:(13-19)SiO2:(400-618)H2O, предпочтительно (21-24)Na2O:Al2O3:(15-17)SiO2:(400-550)H2O.

14. Способ по любому из пп. 6-13, отличающийся тем, что температура кристаллизации на этапе (2) составляет 40-70°С, предпочтительно 50-65°С; время кристаллизации составляет 15-41 час, предпочтительно 18-28 часов.

15. Способ по любому из пп. 6-14, отличающийся тем, что структурообразующий агент B, добавляемый на этапе (3), составляет 45-65 мас.%, предпочтительно 50-60 мас.% от массы композиции сырья третьей кристаллизации в расчёте на массу Al2O3.

16. Способ по любому из пп. 6-15, отличающийся тем, что композиция сырья, подвергнутая третьей кристаллизации на этапе (3), представляет собой (12-20)Na2O:Al2O3:(14-20)SiO2:(550-1050)H2O, предпочтительно (14-17)Na2O:Al2O3:(16-18)SiO2:(650-950)H2O.

17. Способ по любому из пп. 6-16, отличающийся тем, что температура кристаллизации на этапе (3) составляет 80-105°С, предпочтительно 90-100°С; время кристаллизации составляет 6-13 часов, предпочтительно 8-12 часов.

18. Способ по любому из пп. 6-17, отличающийся тем, что источники кремния на этапе (1), этапе (2) и этапе (3) являются одинаковыми или разными, и каждый из них независимо представляет собой один или несколько из следующего: жидкое стекло, золь кремниевой кислоты, оксид кремния и силикат натрия;

источники алюминия на этапе (1), этапе (2) и этапе (3) являются одинаковыми или разными, и каждый из них независимо представляет собой один или несколько из следующего: алюминат натрия, метаалюминат натрия, порошок алюминия, гидроксид алюминия и изопропоксид алюминия;

источники щелочи на этапе (1), этапе (2) и этапе (3) являются одинаковыми или разными, и каждый из них независимо представляет собой один или несколько из следующего: гидроксид натрия, гидроксид тетраэтиламмония и гидроксид тетрапропиламмония.

| CN 106672996 B, 12.10.2018 | |||

| US 20030147805 A1, 07.08.2003 | |||

| CN 1683246 A, 19.10.2005 | |||

| МОДИФИЦИРОВАННЫЙ МЕТАЛЛОМ ЦЕОЛИТ ТИПА Y И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2670744C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaY | 2011 |

|

RU2476378C1 |

| Способ получения цеолита типа @ | 1989 |

|

SU1698188A1 |

Авторы

Даты

2024-08-01—Публикация

2022-01-06—Подача