ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области молекулярных сит, в частности к молекулярному ситу SCM-34, а также к способу его приготовления и к его применению.

УРОВЕНЬ ТЕХНИКИ

Пористые материалы представляют собой своего рода твердые соединения с регулярными пористыми структурами. В соответствии с определением Международного союза теоретической и прикладной химии (IUPAC) пористые материалы с диаметрами пор менее 2 нм классифицируются как микропористые материалы; пористые материалы с диаметрами пор более 2 нм классифицируются как мезопористые материалы или макропористые материалы (с диаметрами пор более 50 нм). Материалы молекулярного сита обычно имеют диаметры поровых каналов менее 2 нм, принадлежат к микропористым материалам и являются разновидностью пористых материалов, характеризующихся главным образом селективной адсорбцией. Их уникальная система поровых каналов делает их способными просеивать мелкие молекулы с разными размерами, откуда и происходит название «молекулярное сито». Кроме того, эти материалы имеют широкий спектр размеров внутренней полости пор и имеют богатые и разнообразные топологические структуры, широко использовались в таких областях, как адсорбционное разделение, гетерогенный катализ, носитель различных гостевых молекул и ионообмен, и достигли превосходных технических результатов.

Традиционные цеолитные молекулярные сита представляют собой разновидность кристаллических силикатных материалов, обычно образуются путем соединения кремниево-кислородного тетраэдра [SiO4]4- и алюминиево-кислородного тетраэдра [AlO4]5- посредством разделяемых атомов кислорода, и обычно упоминаются как тетраэдр TO4 (первичный структурный блок), в котором кремниевый элемент также может быть подвергнут частичному изоморфному замещению другими элементами, в частности некоторыми трехвалентными или четырехвалентными элементами, такими как Al, B, Ga, Ge, Ti и т.д. Благодаря некоторым особенностям их структур и химических свойств, цеолитные молекулярные сита широко используются в катализе, адсорбции, ионообмене и других областях. Ключевым фактором эффективности применения молекулярных сит являются характеристики их поровых каналов или клеток, которые в свою очередь определяются внутренней кристаллической структурой молекулярных сит. Следовательно, получение молекулярного сита с новой кристаллической структурой имеет большое значение для применения молекулярных сит.

В 1982 г. S. T. Wilson и E. M. Flanigen с сотрудниками из Union Carbide Corp.(UCC), США, используя источники алюминия, источники фосфора и органические шаблоны, успешно синтезировали и разработали совершенно новое семейство молекулярных сит: алюмофосфатные молекулярные сита AlPO4-n, где n - номер модели (см. US 4310440). Через два года на основе AlPO4-n, частично заменим атомы Al и атомы P в скелете AlPO атомами Si, UCC успешно приготовила м молекулярных сит силикоалюмофосфатных молекулярных сит: SAPO-n, где n - номер модели. После замены атомов P или Al исходного каркаса AlPO атомами Si в структуре SAPO-n формируется ненейтральный скелет, состоящий из тетраэдров SiO4, AlO4 и PO4. В скелете молекулярных сит этого типа кремний присутствует двумя способами: (1) замена одного атома P одним атомом Si; (2) замена пары из атома алюминия и атома фосфора соответственно двумя атомами кремния. Репрезентативным молекулярным ситом SAPO-n является молекулярное сито SAPO-34 с топологической структурой CHA. Это молекулярное сито имеет структуру скелета, подобную шабазиту, и принадлежит к кубической системе. Структурный мотив состоит из тетраэдров AlO2-, SiO2 и PO2+. Этот скелет содержит эллипсоидальную суперклетку и трехмерную поперечную структуру с 8-членным кольцевым поровым каналом. Этот 8-членный кольцевой поровый канал имеет диаметр поры приблизительно 0,38 нм. Суперклетка имеет диаметр порового отверстия 0,43-0,50 нм. Благодаря его подходящей протонной кислотности, большой удельной площади поверхности, высокой эффективности адсорбции, высокой термостойкости, хорошей гидротермальной стабильности и превосходной селективности формы структуры поровых каналов по отношению к легким олефинам, молекулярное сито SAPO-34 было успешно коммерциализировано как катализатор для преобразования метанола в легкие олефины (MTO) и показало очень хорошие каталитическую активность и селективность.

В настоящее время молекулярные сита с известными топологическими структурами готовятся главным образом с помощью гидротермального или сольвотермического синтеза. Главными стадиями типичного гидротермального или сольвотермического способа синтеза являются: во-первых, равномерное смешивание реагентов, таких как источник металла, источник неметалла, органический шаблон, растворитель и т.д., чтобы получить первоначальный золь, то есть кристаллизуемую смесь, а затем помещение кристаллизуемой смеси в реактор с PTFE в качестве облицовки и нержавеющей сталью в качестве внешней стенки для реакции кристаллизации при определенной температуре и аутогенным давлением после герметизации, аналогично процессу формирования породы в земле, то есть процессу осаждения кристаллов молекулярного сита из кристаллизуемой смеси. В частности, на примере синтеза силикоалюмофосфатных молекулярных сит SAPO-34 реакционная смесь включает в себя скелетные реагенты (такие как золь кремнезема, фосфорная кислота и оксид алюминия), структурообразующий агент (SDA) и воду, которые однородно смешиваются и помещаются в печь при фиксированной температуре (160-220°C) на нескольких дней в статическом или динамическом режиме для реакции кристаллизации. После завершения реакции кристаллизации твердый продукт, содержащий молекулярное сито SAPO-34, фильтруется и сушится для последующего использования.

До настоящего времени (4 августа 2021 г.), по данным Международной цеолитной ассоциации, включающим новейшее молекулярное сито AlPO-91 с топологической структурой ANO [американский патент 10336622 B1, (2019), Crystalline metallophosphates, their method of preparation, and use, Yuhas, B. D., Wilson, K. N., Sylejmani-Rekaliu, M., Mowat, J. P. S., Sinkler, W.], всего насчитывается 255 молекулярных сит с различной топологической структурой. Несмотря на то, что было получено множество различных кристаллических молекулярных сит, разработка новых молекулярных сит с желаемыми свойствами для разделения и сушки газов, реакций конверсии углеводородов и других применений по-прежнему остается горячей точкой текущих исследований.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает молекулярное сито SCM-34, а также способ его приготовления и его использование. Молекулярное сито SCM-34 представляет собой новое молекулярное сито с новой структурой скелета, которое можно использовать для приготовления металлосодержащего молекулярного сита типа AFI или молекулярного сита SAPO-17, удовлетворяющих различные потребности в катализаторах в химическом производстве.

В соответствии с первым аспектом настоящего изобретения предлагается молекулярное сито SCM-34, отличающееся тем, что оно содержит алюминий, фосфор, кислород и опционально кремний; по данным рентгеновской дифракции XRD молекулярного сита угол 2Θ самого сильного пика в диапазоне 5-50° составляет 7,59±0,2; рентгеновская дифрактограмма молекулярного сита SCM-34 включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

Настоящее изобретение дополнительно предлагает молекулярное сито SCM-34. Молекулярное сито SCM-34 имеет схематический химический состав в соответствии с формулой «Al2O3:xSiO2:yP2O», где 0≤x≤0,5, 0,75≤y≤1,5; в данных о дифракции XRD молекулярного сита угол 2Θ самого сильного пика в диапазоне 5-50° составляет 7,59±0,2; рисунок рентгеновской дифракции молекулярного сита SCM-34 включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

Кроме того, рисунок рентгеновской дифракции молекулярного сита SCM-34 также включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

Кроме того, рисунок рентгеновской дифракции молекулярного сита SCM-34 также включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

Падающий луч рентгеновской дифракции представляет собой CuKα1.

В соответствии со вторым аспектом настоящего изобретения предлагается способ приготовления вышеупомянутого молекулярного сита SCM-34, содержащий: кристаллизацию смеси, содержащей источник алюминия, источник фосфора, органический шаблон R1 и органический шаблон R2, растворитель S1, растворитель S2 и растворитель S3, и опционально источник кремния для получения молекулярного сита SCM-34;

в котором органический шаблон R1 выбирается из одной или более солей четвертичного аммония и/или оснований четвертичного аммония; органический шаблон R2 выбирается из одного или более из имидазола, пирролидина и их производных; растворитель S1 выбирается из одного или более из растворителей амидной группы; растворитель S2 выбирается из одного или более циклических органических растворителей; растворитель S3 выбирается из одного или более из воды или низших спиртов, причем органический шаблон R1 и органический шаблон R2 представляют собой органические шаблоны, отличающиеся друг от друга, и растворитель S1, растворитель S2 и растворитель S3 представляют собой растворители, отличающиеся друг от друга.

Кроме того, органический шаблон R1 выбирается из одного или более из бромида тетраэтиламмония, гидроксида тетраэтиламмония, бромида тетрапропиламмония, гидроксида тетрапропиламмония, бромида тетрабутиламмония, гидроксида тетрабутиламмония; органический шаблон R2 выбирается из одного или более из имидазола, 2-метилимидазола, 4-метилимидазола, 1-(3-аминопропил)имидазола, 2-этил-4-метилимидазола, пирролидина, 1-(3-пирролидин)пирролидина, N-этил-2-аминометилпирролидина; растворитель S1 выбирается из одного или более из N, N-диметилформамида, N, N-диметилацетамида, N, N-диэтилформамида и N, N-дибутилформамида; растворитель S2 выбирается из одного или более из 1,4-диоксана, циклогексана, циклогексанона и циклогексанола; и/или растворитель S3 выбирается из одного или более из метанола, этанола, этиленгликоля, бутанола и воды.

Кроме того, органический шаблон R1 предпочтительно представляет собой одно или более из бромида тетраэтиламмония, гидроксида тетраэтиламмония, гидроксида тетрапропиламмония и гидроксида тетрабутиламмония; органический шаблон R2 предпочтительно представляет собой одно или более из 1-(3-аминопропил)имидазола, 2-этил-4-метилимидазола, N-этил-2-аминометилпирролидина; растворитель S1 предпочтительно представляет собой одно или два из N, N-диметилацетамида и N, N-дибутилформамида; растворитель S2 предпочтительно представляет собой одно или два из 1,4-диоксана и циклогексанона; и/или растворитель S3 предпочтительно представляет собой одно или оба из этанола и воды, где вода предпочтительно представляет собой деионизированную воду.

Кроме того, молярный состав в смеси источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, органических шаблонов R1+R2 и растворителей S1+S2+S3 является следующим: SiO2/Al2O3=0~1, предпочтительно 0,1~0,75; P2O5/Al2O3=0,5~2, предпочтительно 0,75~1,5; шаблоны R1+R2/Al2O3=1~200, предпочтительно 5~50; растворители S1+S2+S3/Al2O3=5~500, предпочтительно 35~120.

Кроме того, молярное отношение органического шаблона R1 к органическому шаблону R2 составляет от 0,01 до 1:1, предпочтительно от 0,1 до 0,25:1.

Кроме того, молярное соотношение растворителя S1, растворителя S2 и растворителя S3 составляет 1:0,01~1:1~100, предпочтительно 1:0,05~0,5:10~80.

Кроме того, источник алюминия выбирается из одного или более из изопропоксида алюминия, алюмината, метаалюмината, солей алюминия, гидроксида алюминия, оксида алюминия и алюминийсодержащих минералов, предпочтительно из одного или двух из алюмината и метаалюмината; источник кремния выбирается из одного или более из органического кремния, аморфного диоксида кремния, золя кремнезема, твердого оксида кремния, силикагеля, диатомита и жидкого стекла, предпочтительно из одного или более из аморфного диоксида кремния, золя кремнезема и твердого оксида кремния; источник фосфора выбирается из одного или более из фосфорной кислоты, моногидрофосфата аммония и дигидрофосфата аммония, предпочтительно ортофосфорной кислоты.

Кроме того, в способе приготовления перемешивание и осаждение выполняются перед кристаллизацией. Время перемешивания составляет 0,5~5 час, время осаждения - 1~12 час.

Кроме того, условия кристаллизации включают в себя: температуру кристаллизации 120~200°C, предпочтительно 140~180°C, более предпочтительно 140~160°C; время кристаллизации 1-5 дней, предпочтительно 3-5 дней, и более предпочтительно 4-5 дней.

Кроме того, после кристаллизации выполняется обычная последующая обработка, например стадии фильтрования, промывки и сушки для получения молекулярного сита; а также опционально стадия кальцинирования полученного молекулярного сита.

В соответствии с третьим аспектом настоящего изобретения предлагается композиция молекулярного сита, включающая молекулярное сито SCM-34, описанное в вышеупомянутом первом аспекте, или молекулярное сито SCM-34, приготовленное в соответствии со способом, описанным в вышеупомянутом втором аспекте, а также связующее вещество. Например, способ приготовления композиции молекулярного сита содержит следующие стадии:

a) подвергание молекулярного сита SCM-34 в соответствии с настоящим изобретением обмену аммония и кальцинированию для получения молекулярного сита SCM-34 водородного типа;

b) взвешивание определенного количества молекулярного сита водородного типа SCM-34, полученного на стадии a, однородное смешивание его с определенным количеством связующего вещества и порообразователя, затем замешивание и экструдирование с определенным количеством воды и разбавленного раствора азотной кислоты для получения столбчатого образца после последовательных сушки при 80~120°C и кальцинирования при 500~650°C с получением образца катализатора, причем порообразователь выбирается по меньшей мере из одного из порошка сесбании, карбоксилметилцеллюлозы и крахмала.

В соответствии с четвертым аспектом настоящего изобретения предлагается использование молекулярного сита, т.е. использование молекулярного сита SCM-34, описанного в вышеупомянутом первом аспекте, приготовленного в соответствии со способом, описанным в вышеупомянутом втором аспекте, или композиции молекулярного сита SCM-34, описанной в вышеупомянутом третьем аспекте, для приготовления металлосодержащего молекулярного сита типа AFI. Металлосодержащее молекулярное сито типа AFI имеет особое распределение кислоты и новую морфологию и является подходящим для реакции преобразования метанола в олефин.

Металлический элемент в металлосодержащем молекулярном сите типа AFI представляет собой щелочноземельный металл и/или элемент переходного металла, предпочтительно выбираемый по меньшей мере из одного металлического элемента группы IIA, IIB, IIIB, IVB или VIIIB, и еще более предпочтительно по меньшей мере из магния, цинка, лантана, титана и кобальта. Содержание металлического элемента по массе молекулярного сита типа AFI предпочтительно составляет 0,01% - 1,0%.

Металлосодержащее молекулярное сито типа AFI имеет одновременно слабый кислотный центр, среднесильный кислотный центр и сильный кислотный центр. Распределение содержания кислоты является следующим: содержание слабой кислоты составляет 30-50% от общего содержания кислоты, содержание средней и сильной кислоты составляет 5-20% от общего содержания кислоты, и содержание сильной кислоты составляет 30-65% от общего содержания кислоты.

Способ приготовления металлосодержащего молекулярного сита типа AFI включает в себя: использование молекулярного сита SCM-34 в соответствии с настоящим изобретением в качестве исходного реагента, смешивание его с растворителем SI, органическим шаблоном R и выборочно добавляемым первым источником кремния для приготовления прекурсора А, а затем смешивание прекурсора А с растворителем SII, источником металла и выборочно добавляемым вторым источником кремния для приготовления молекулярного сита типа AFI.

Кроме того, по массе m подаваемого молекулярного сита SCM-34 массовое соотношение используемого сырья является следующим: источник кремния/m=0~20, органический шаблон R/m=1~20, источник металла/m=0,01~1, растворители (SI+SII)/m=2~100; предпочтительно источник кремния/m=0,1~10, органический шаблон R/m=2~10, источник металла/m=0,05~0,5, растворители (SI+SII)/m=10~50; более предпочтительно: источник кремния/m=0,5~1, органический шаблон R/m=3~6, источник металла/m=0,1~0,25, растворители (SI+SII)/m=20-40.

Кроме того, массовое отношение растворителя SI к растворителю SII составляет от 0,1 до 20:1.

Кроме того, способ приготовления молекулярного сита типа AFI включает в себя следующие стадии:

a) добавление молекулярного сита SCM-34 и органического шаблона R к растворителю SI, выборочное добавление первого источника кремния, перемешивание и выполнение термической обработки для получения прекурсора А;

b) смешивание источника металла с растворителем SII и выборочное добавление второго источника кремния для получения смеси B;

c) добавление прекурсора А к смеси B при перемешивании для формирования кристаллизуемой смеси;

d) помещение кристаллизуемой смеси со стадии c) в условия 60~100°C и продолжение перемешивания в течение 0,5~2 час для реакции кристаллизации с целью получения молекулярного сита типа AFI.

Кроме того, органический шаблон R является органическим амином, который предпочтительно выбирается по меньшей мере из одного из бромида тетраэтиламмония, гидроксида тетраэтиламмония, бромида тетрапропиламмония, гидроксида тетрапропиламмония, бромида тетрабутиламмония, гидроксида тетрабутиламмония, хлорида бензилтриэтиламмония, гидроксида бензилтриметиламмония, триэтиламина, н-бутиламина, ди-н-пропиламина, диизопропиламина, этилендиамина и этиламина, и более предпочтительно по меньшей мере из одного из гидроксида тетраэтиламмония, гидроксида бензилтриметиламмония и триэтиламина.

Кроме того, каждый из растворителя SI или растворителя SII независимо выбирается по меньшей мере из одного из N,N-диметилформамида, N,N-диметилацетамида, этиленгликоля, этанола и воды, предпочтительно по меньшей мере из одного из N,N-диметилформамида, этанола и воды.

Кроме того, каждый из первого источника кремния или второго источника кремния независимо выбирается по меньшей мере из одного из органического кремния, аморфного диоксида кремния, золя кремнезема и твердого оксида кремния; предпочтительно по меньшей мере из одного из аморфного диоксида кремния, золя кремнезема и твердого оксида кремния.

Кроме того, источник металла выбирается по меньшей мере из одного из нитрата, сульфата и ацетата соответствующего щелочноземельного металла и/или элемента переходного металла, предпочтительно нитрата соответствующего металла.

Кроме того, на стадии a) условия термической обработки являются следующими: 0,5~2 час при температуре 40~80°C.

Кроме того, на стадии d) условия реакции кристаллизации являются следующими: 110~160°C, предпочтительно 110~145°C, более предпочтительно 120~135°C; диапазон времени реакции 10~120 мин, предпочтительно 20~100 мин, и более предпочтительно 30~90 мин.

Кроме того, на стадии d) продукт кристаллизации может проходить через такие стадии последующей обработки, как фильтрование, промывка, сушка, кальцинирование и т.д., и для стадий последующей обработки могут использоваться обычные рабочие условия, известные в данной области техники.

В частности, например, в качестве фильтрации полученную смесь продуктов можно подвергнуть простой вакуумной фильтрации. Для промывки могут использоваться, например, деионизированная вода и/или этанол. В качестве температуры сушки может использоваться, например, 40~250°C, предпочтительно 60~150°C, а в качестве продолжительности сушки может использоваться, например, 3~30 час, предпочтительно 5~20 час. Сушка может выполняться под атмосферным давлением или пониженным давлением. Кальцинирование может выполняться любым способом, известным в данной области техники, например температура кальцинирования обычно составляет 300~800°C, предпочтительно 400~650°C, в то время как продолжительность кальцинирования обычно составляет 1~12 час, предпочтительно 3~12 час. В дополнение к этому, кальцинирование обычно выполняется в кислородсодержащей атмосфере, такой как воздушная или кислородная атмосфера.

Металлосодержащее молекулярное сито типа AFI может использоваться в реакции преобразования метанола в углеводород. Кроме того, условия реакции преобразования метанола в углеводород являются следующими: метанол в качестве сырья, температура реакции 400-600°C, давление реакции 0,01-10 МПа и объемно-массовая скорость метанола 0,1-15 час-1.

Способ приготовления молекулярного сита типа AFI в соответствии с настоящим изобретением обеспечивает быструю кристаллизацию при более низкой температуре, например, самая низкая температура реакции составляет 110°C, а самое быстрое время реакции составляет 10 мин. Получаемое молекулярное сито типа AFI является подходящим для реакции преобразования метанола в олефин и достигает хорошего технического эффекта.

В соответствии с пятым аспектом настоящего изобретения предлагается использование молекулярного сита. Молекулярное сито SCM-34, описанное в вышеупомянутом первом аспекте, молекулярное сито SCM-34, подготовленное в соответствии со способом, описанным в вышеупомянутом втором аспекте, или композиция молекулярного сита SCM-34, описанная в вышеупомянутом третьем аспекте, используется для приготовления молекулярного сита SAPO-17. Молекулярное сито SAPO-17, приготовленное в соответствии с настоящим документом, обладает превосходными характеристиками для использования в промышленном производстве продуктов переработки метанола, промышленном производстве продуктов переработки синтез-газа и крекинге углеводородов.

В одном варианте осуществления способ приготовления молекулярного сита SAPO-17 включает в себя следующие стадии:

1) смешивание органического шаблона cR и первого органического растворителя cS для первой термической обработки с целью получения прекурсора Р;

2) смешивание молекулярного сита SCM-34 в соответствии с настоящим изобретением и выборочно добавляемого источника кремния со вторым органическим растворителем cS для второй термической обработки с целью получения материала смеси М;

3) смешивание прекурсора Р, полученного на стадии 1), с материалом смеси М, полученным на стадии 2), для формирования кристаллизуемой смеси;

4) предварительная обработка кристаллизуемой смеси, полученной на стадии 3), а затем выполнение реакции кристаллизации для получения молекулярного сита SAPO-17.

Кроме того, на стадии 1) органический шаблон cR представляет собой по меньшей мере одно из 1,10-фенантролина, 2,2-бипиридина, 4,4-бипиридина, пиперазина, циклогексиламина и пиридина; предпочтительно по меньшей мере одно из пиперазина и циклогексиламина.

Кроме того, на стадиях 1) и 2) каждый из первого органического растворителя cS и второго органического растворителя cS независимо выбирается по меньшей мере из одного из тетрагидрофурана, 2-метилтетрагидрофурана, 1,2-эпоксициклопентана, 1,4-диоксана, циклогексанона и циклогексанола; предпочтительно по меньшей мере из 1,4-диоксана и циклогексанона.

Кроме того, массовое соотношение добавленного молекулярного сита SCM-34, органического шаблона cR и всех органических растворителей cS составляет 0,1-1-1-10-1-10, где все органические растворители представляют собой общее количество первого органического растворителя cS на стадии 1) и второго органического растворителя cS на стадии 2). Массовое отношение первого органического растворителя cS на стадии 1) ко второму органическому растворителю cS на стадии 2) составляет 1:0,1-1.

Кроме того, на стадии 1) температура первой термической обработки составляет 40-90°C, а время составляет 1-5 час; предпочтительно температура первой термической обработки составляет 55-75°C, а время составляет 2-4 час.

Кроме того, на стадии 2) температура второй термической обработки составляет 40-90°C, а время составляет 1-5 час; предпочтительно температура второй термической обработки составляет 50-70°C, а время составляет 2-3 час.

Кроме того, на стадии 2) массовое отношение источника кремния к молекулярному ситу SCM-34 составляет от 0 до 10:1, предпочтительно от 0,1 до 10:1.

Кроме того, на стадии 2) источник кремния представляет собой по меньшей мере одно из органического кремния, аморфного диоксида кремния, золя кремнезема, кремнезема, силикагеля, диатомита и жидкого стекла; предпочтительно по меньшей мере одно из аморфного кремнезема, золя кремнезема и кремнезема.

Кроме того, на стадии 3) смешивание предпочтительно представляет собой добавление прекурсора Р в материал смеси М при перемешивании, и время перемешивания составляет 0,5-5 час, предпочтительно 2,5-4 час.

Кроме того, на стадии 4) условия предварительной обработки представляют собой перемешивание в течение 0,5-5 час при температуре 80-110°C.

Кроме того, на стадии 4) условия реакции кристаллизации представляют собой: кристаллизацию в течение 1-8 час при температуре 115-140°C.

Молекулярное сито SAPO-17 может использоваться в реакциях преобразования метанола в углеводород и преобразования синтез-газа в олефин.

Кроме того, условия реакции преобразования метанола в углеводород являются следующими: метанол в качестве сырья, температура реакции 400-600°C, давление реакции 0,01-10 МПа и объемно-массовая скорость метанола 0,1-15 час-1.

Кроме того, условия реакции для преобразования синтез-газа в олефин являются следующими: синтез-газ в качестве сырья, H2/CO=0,5-1:1, температура реакции 200-400°C, давление реакции 0,1-10 МПа и объемно-массовая скорость синтез-газа 20-2000 час-1.

Когда молекулярное сито SAPO-17, приготовленное в соответствии с настоящим изобретением, используется для реакции преобразования метанола в углеводород, в установленных условиях оценки степень превращения метанола составляет 100%, выходы этилена и пропилена за один проход составляют до 84,5%, а отношение селективности (этилен/пропилен) находится в диапазоне 2,5~3,0, и катализатор обладает хорошей стабильностью.

При использовании молекулярного сита SAPO-17, приготовленного в соответствии с настоящим изобретением, в реакции преобразования синтез-газа в олефин, в установленных условиях оценки самая высокая степень превращения CO составляет до 51,7%, самая высокая селективность по олефинам C2-C4 составляет до 85,6%, а отношение селективности (этилен/пропилен) находится в диапазоне 2,5~3,0.

По сравнению с предшествующим уровнем техники приготовление молекулярного сита SAPO-17 в соответствии со способом по настоящему изобретению включает более короткое время кристаллизации, что может в то же время в определенной степени сократить общее время синтеза молекулярного сита SAPO-17, и может проводиться при более низкой температуре. Молекулярное сито SAPO-17, приготовленное путем кристаллизации молекулярного сита SCM-34 в соответствии с настоящим изобретением, значительно улучшает эксплуатационные характеристики молекулярного сита SAPO-17. Молекулярное сито SAPO-17, синтезированное этим способом, показывает отличные эксплуатационные характеристики при использовании в промышленном производстве продуктов переработки метанола, промышленном производстве продуктов переработки синтез-газа и крекинге углеводородов. Например, в реакции преобразования метанола в углеводород суммарные выходы этилена и пропилена являются высокими, и отношение селективности (этилен/пропилен) является высоким. В реакции преобразования синтез-газа в углеводород селективность по олефинам C2-C4 является высокой, и отношение селективности (этилен/пропилен) является высоким.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

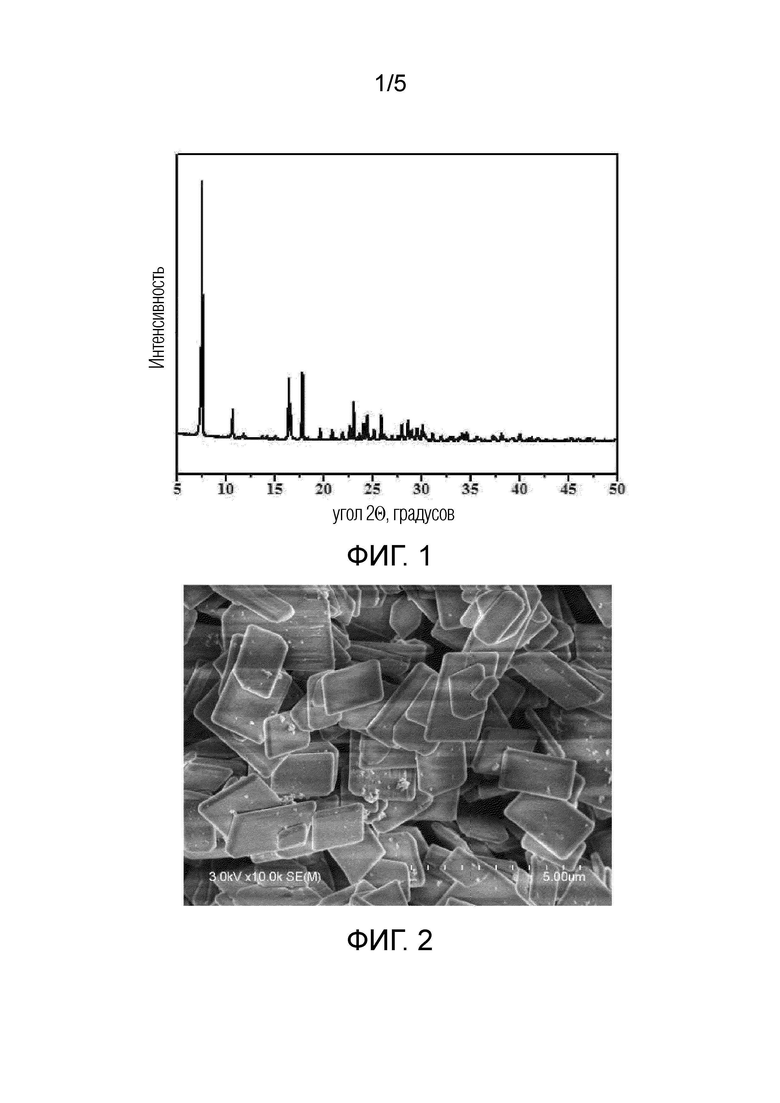

Фиг. 1 представляет собой рентгеновскую дифрактограмму (XRD) молекулярного сита, приготовленного в Примере 1;

Фиг. 2 представляет собой фотографию SEM молекулярного сита, приготовленного в Примере 1;

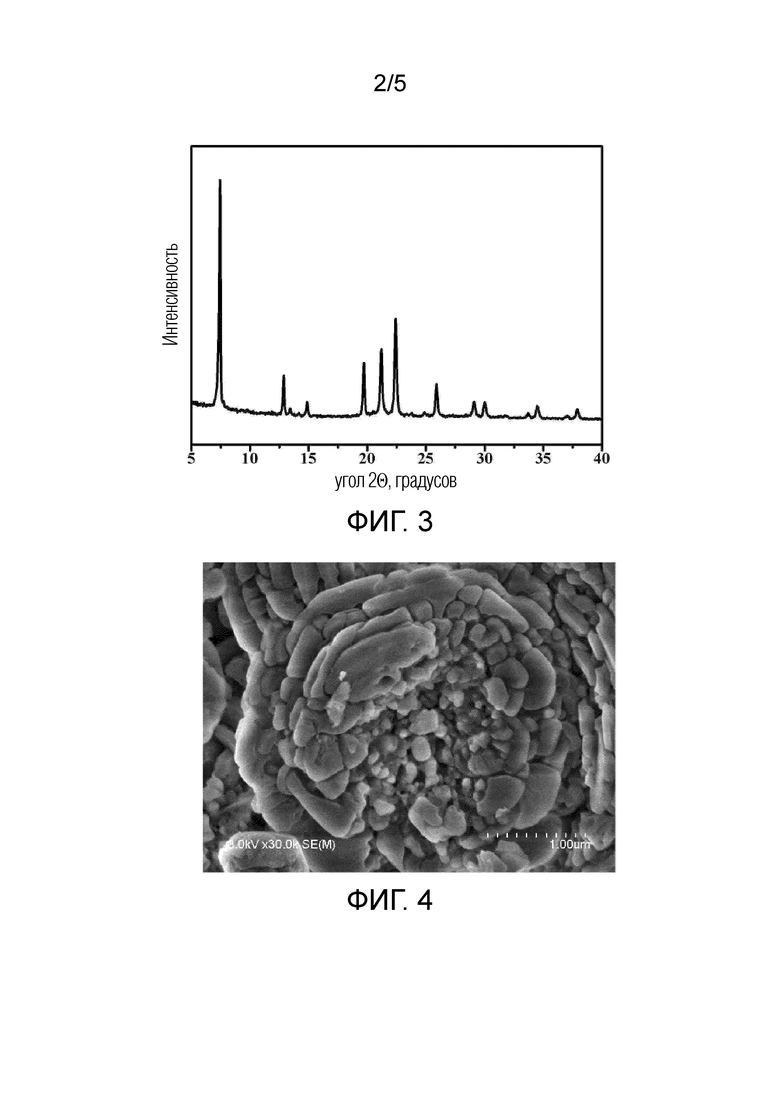

Фиг. 3 представляет собой рентгеновскую дифрактограмму (XRD) молекулярного сита типа AFI, синтезированного в Примере 9;

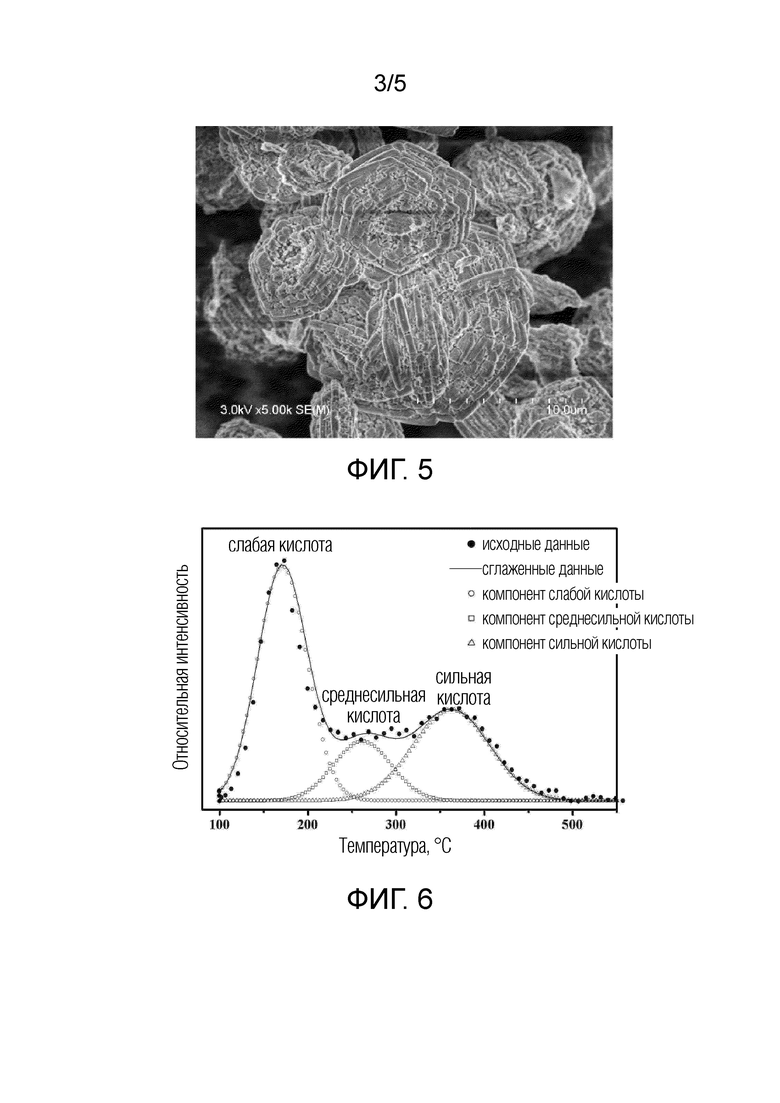

Фиг. 4 и Фиг. 5 представляют собой фотографии SEM молекулярного сита типа AFI, синтезированного в Примере 9;

Фиг. 6 показывает рисунок TPD молекулярного сита типа AFI, синтезированного в Примере 9;

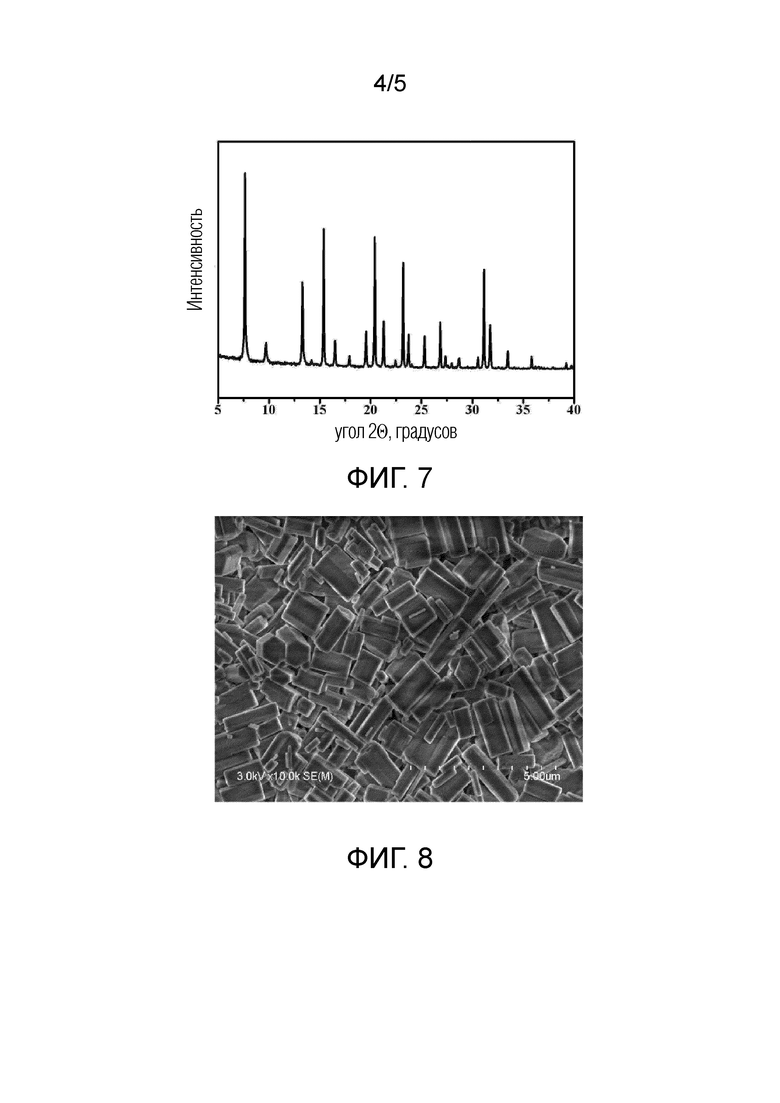

Фиг. 7 представляет собой рентгеновскую дифрактограмму (XRD) молекулярного сита SAPO-17, приготовленного в Примере 13;

Фиг. 8 представляет собой фотографию SEM молекулярного сита SAPO-17, приготовленного в Примере 13;

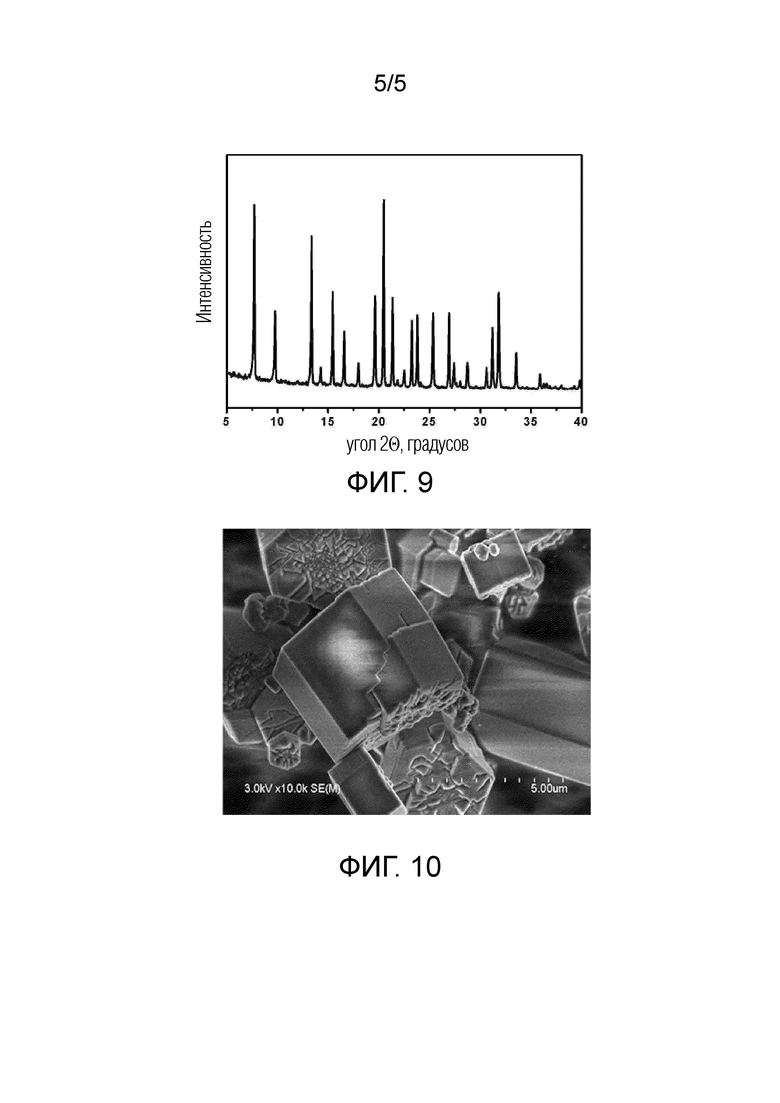

Фиг. 9 представляет собой рентгеновскую дифрактограмму (XRD) молекулярного сита SAPO-17, приготовленного в Сравнительном примере 1;

Фиг. 10 показывает фотографии SEM молекулярного сита SAPO-17, приготовленного в Сравнительном примере 1.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для того, чтобы облегчить понимание настоящего изобретения, далее приводятся его примеры. Однако специалисты в данной области техники должны понимать, что эти примеры служат только для облегчения понимания настоящего изобретения и не должны рассматриваться как его конкретное ограничение. Конечные точки и любые значения диапазонов, раскрытые в настоящем изобретении, не ограничиваются точными диапазонами или значениями, и эти диапазоны или значения должны пониматься как включающие в себя значения, близкие к этим диапазонам или значениям.

В настоящем изобретении структура молекулярного сита определяется рисунком рентгеновской дифракции (XRD), который определяется с помощью порошкового рентгеновского дифрактометра, оснащенного источником излучения Cu-Kα и Ni-фильтром, где длина волны Kα1 λ= 1,5405980 Å.

В настоящем изобретении используется порошковый рентгеновский дифрактометр (XRD) X'Pert PRO производства компании PANalytical B. V. с рабочим напряжением 40 кВ, током 40 мА и диапазоном сканирования 3,5-50°. Морфология продукта фотографируется с помощью автоэмиссионного сканирующего электронного микроскопа S-4800 (Fe-SEM) производства компании HITACHI, Япония.

Следует особо отметить, что два или более аспекта (или варианта осуществления), раскрытые в контексте настоящего изобретения, могут быть произвольно объединены друг с другом, и сформированные таким образом технические решения (такие как способы или системы) являются частью исходного раскрытия в настоящем описании, и также попадают в объем защиты в настоящем описании.

Если явно не указано иное, все проценты, части, соотношения и т.д. упомянутые в настоящем изобретении, основаны на массе, за исключением тех случаев, когда принятие массы в качестве основы не соответствует общепринятому пониманию специалистов в данной области техники.

Исходные материалы, используемые в конкретных вариантах осуществления настоящего изобретения, являются следующими:

сульфат алюминия [Al2(SO4)3⋅8H2O]: промышленный продукт, содержащий 15,7 мас.% Al2O3;

изопропоксид алюминия [Al(iPr)3]: содержащий 24,9 мас.% Al2O3;

нитрат алюминия [Al(NO3)3⋅9H2O]: содержащий 27,5 мас.% Al2O3;

фосфорная кислота (чистота≥85 мас.%): содержащая 72,3 мас.% P2O5, доступная коммерчески;

кислый золь кремнезема (40 мас.% водный раствор): содержащий 40 мас.% SiO2, коммерчески доступный;

кремнезем: содержащий 99 мас.% SiO2;

нитрат магния [Mg(NO3)2⋅6H2O]: содержащий 15,6 мас.% MgO;

нитрат кобальта [Co(NO3)2⋅6H2O]: содержащий 25,7 мас.% CoO;

нитрат цинка [Zn(NO3)2⋅6H2O]: содержащий 27,3 мас.% ZnO.

I. Приготовление молекулярного сита SCM-34

Пример 1

3,8 г нитрата алюминия [Al(NO3)3⋅9H2O] было растворено в 4,3 мл деионизированной воды для того, чтобы сформировать раствор C после смешивания. 1,8 г фосфорной кислоты (чистота ≥85 мас.%), 10,8 г гидроксида тетрабутиламмония (40 мас.% водный раствор, MkSeal) и 10,4 г 1-(3-аминопропил)имидазола были затем добавлены к раствору C для получения раствора C' после перемешивания в течение 0,5 час и осаждения в течение 12 час. Затем 0,1 г кремнезема (Aladdin, S104573, ≥99%), 1,4 мл N, N-дибутилформамида и 0,4 мл циклогексанона медленно добавлялись к раствору C', чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 3,5 час, а затем подвергания термической обработке при 90°C в течение 8 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:шаблон R:растворитель S=1:0,1:5:5:35, шаблон R1 (гидроксид тетрабутиламмония)/шаблон R2 (1-(3-аминопропил)имидазол)=0,2, растворитель S1 (N,N-дибутилформамид)/растворитель S2 (циклогексанон)/растворитель S3 (вода)=1:0,5:78,5. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 5 дней. После фильтрования и промывки продукт сушился при 100°C в течение 8 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 1, дифрактограмма приведена на Фиг. 1, а изображение SEM показано на Фиг. 2.

Таблица 1

Пример 2

20,4 г изопропоксида алюминия (Al(iPr)3) было растворено в 207,2 мл воды для того, чтобы сформировать раствор C после смешивания. 8,6 г фосфорной кислоты (чистота ≥85 мас.%), 294,8 г гидроксида тетрабутиламмония (40 мас.% водный раствор, MkSeal) и 569,1 г 1-(3-аминопропил)имидазола были затем добавлены к раствору C для получения раствора C' после перемешивания в течение 5 час и осаждения в течение 1 час. Затем 15,0 г кислого золя кремнезема (типа Ludox HS, 40 мас.% водный раствор), 313,2 мл N, N-диметилбутиламида и 9,8 мл циклогексанона медленно добавлялись к раствору C’ для того, чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 2,5 час, а затем подвергания термической обработке при 100°C в течение 6 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:шаблон R:растворитель S= 1:1:0,5:5:120, шаблон R1 (гидроксид тетрабутиламмония)/шаблон R2 (1-(3-аминопропил)имидазол)=0,1, растворитель S1 (N, N-диметилбутиламид)/растворитель S2 (циклогексанон)/растворитель S3 (вода)=1:0,05:11. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 4 дней. После фильтрования и промывки продукт сушился при 120°C в течение 4 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 2, а дифрактограмма XRD аналогична Фиг. 1.

Таблица 2

Пример 3

1021,2 г изопропоксида алюминия было растворено в 1078,1 мл воды для того, чтобы сформировать раствор C после смешивания. 432,4 г фосфорной кислоты (чистота ≥85 мас.%), 24016,3 г гидроксида тетраэтиламмония (40 мас.% водный раствор, Sigma-Aldrich) и 54426,1 г 1-(3-аминопропил)имидазола были затем добавлены к раствору C для получения раствора C' после перемешивания в течение 3 час и осаждения в течение 6 час. Затем 450,0 г кремнезема (Aladdin, S104573, ≥99%), 4528,8 мл N,N-диметилбутиламида и 706,6 мл циклогексанона медленно добавлялись к раствору C’ для того, чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 1,5 час, а затем подвергания термической обработке при 90°C в течение 11 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:шаблон R:растворитель S=1:0,75:0,75:50:90, шаблон R1 (гидроксид тетраэтиламмония)/шаблон R2 (1-(3-аминопропил)имидазол)=0,15, растворитель S1 (N, N-диметилбутиламид)/растворитель S2 (циклогексанон)/растворитель S3 (вода)=1:0,25:30. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 5 дней. После фильтрования и промывки продукт сушился при 90°C в течение 10 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 3, а дифрактограмма XRD аналогична Фиг. 1.

Таблица 3

Пример 4

375,1 г нитрата алюминия были растворены в 405,1 мл воды для того, чтобы сформировать раствор C после смешивания. 138,4 г фосфорной кислоты (чистота ≥85 мас.%), 2827,6 г гидроксида тетрабутиламмония (40 мас.% водный раствор, MkSeal) и 3209,7 г 1-(3-аминопропил)имидазола были затем добавлены к раствору C для получения раствора C' после перемешивания в течение 2 час и осаждения в течение 8 час. Затем 36,1 г кремнезема (Aladdin, S104573, ≥99%), 299,1 мл N, N-диметилформамида и 18,7 мл циклогексанона медленно добавлялись к раствору C’ для того, чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 4 час, а затем подвергания термической обработке при 110°C в течение 3 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:шаблон R:растворитель S=1:0,3:1,2:15:60, шаблон R1 (гидроксид тетрабутиламмония)/шаблон R2 (1-(3-аминопропил)имидазол)=0,17, растворитель S1 (N, N-диметилбутиламид)/растворитель S2 (циклогексанон)/растворитель S3 (вода)=1:0,1:62. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 5 дней. После фильтрования и промывки продукт сушился при 120°C в течение 4 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 4, а дифрактограмма XRD аналогична Фиг. 1.

Таблица 4

Пример 5

33,3 г сульфата алюминия [Al2(SO4)3⋅18H2O] было растворено в 66,3 мл воды для того, чтобы сформировать раствор C после смешивания. 5,2 г фосфорной кислоты (чистота ≥85 мас.%), 117,0 г гидроксида тетрабутиламмония (40 мас.% водный раствор, MkSeal) и 102,6 г 1-(3-аминопропил)имидазола были затем добавлены к раствору C для получения раствора C' после перемешивания в течение 3 час и осаждения в течение 6 час. Затем 6,1 г кислого золя кремнезема (типа Ludox HS, 40 мас.% водный раствор), 25,5 мл N, N-диметилбутиламина и 4,8 мл циклогексанона медленно добавлялись к раствору C’ для того, чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 4,5 час, а затем подвергания термической обработке при 80°C в течение 12 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:общее количество шаблонов R:общее количество растворителей S=1:0,4:0,9:10:80, шаблон R1 (гидроксид тетрабутиламмония)/шаблон R2 (1-(3-аминопропил)имидазол)=0,22, растворитель S1 (N, N-диметилбутиламид)/растворитель S2 (циклогексанон)/растворитель S3 (вода)=1:0,3:48. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 5 дней. После фильтрования и промывки продукт сушился при 100°C в течение 8 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 5, а рисунок XRD аналогичен Фиг. 1.

Таблица 5

Пример 6

266,6 г сульфата алюминия было растворено в 157,5 мл воды для того, чтобы сформировать раствор C после смешивания. 50,7 г фосфорной кислоты (чистота ≥85 мас.%), 614,6 г гидроксида тетраэтиламмония (25 мас.% водный раствор) и 801,3 г N-этил-2-аминометилпирролидин (чистота 95%, Meryer) было затем добавлено к раствору C для формирования раствора C' после перемешивания в течение 4,5 час и осаждения в течение 3,5 час. Затем 18,1 г кислого золя кремнезема (типа Ludox HS, 40 мас.% водный раствор), 124,9 мл N, N-диметилформамида и 60,2 мл 1,4-диоксана медленно добавлялись к раствору C’ для того, чтобы сформировать однородную смесь, подлежащую кристаллизации после перемешивания в течение 3,5 час, а затем подвергания термической обработке при 80°C в течение 12 час, причем молярное соотношение источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, общего количества шаблонов и общего количества растворителей составляло: Al2O3:SiO2:P2O5:общее количество шаблонов R:общее количество растворителей S=1:0,3:1,1:20:100, шаблон R1 (гидроксид тетраэтиламмония)/шаблон R2 (N-этил-2-аминометилпирролидин)=0,15, растворитель S1 (N, N-диметилбутиламин)/растворитель S2 (1,4-диоксан)/растворитель S3 (вода)=1:0,4:22. Вышеупомянутая кристаллизуемая смесь подвергалась кристаллизации при 140°C в течение 5 дней. После фильтрования и промывки продукт сушился при 100°C в течение 8 час для того, чтобы получить продукт SCM-34. Данные к рентгеновской дифрактограмме показаны в Таблице 6, а дифрактограмма XRD аналогична Фиг. 1.

Таблица 6

II. Синтез и использование содержащих металл молекулярных сит типа AFI

1. Синтез содержащих металл молекулярных сит типа AFI из молекулярного сита SCM-34

Пример 7

При комнатной температуре 136,2 г молекулярного сита SCM-34, полученного в Примере 1, 34,7 г триэтиламина [TEA], 237,6 г бромида тетраэтиламмония [TEABr] и 12008,3 г деионизированной воды перемешивались в достаточной степени, а затем подвергались термической обработке при 80°C в течение 0,5 час для того, чтобы получить прекурсор А. 1,4 г нитрата магния [Mg(NO3)2⋅6H2O, чистота ≥98 мас.%] были растворены в 1161,7 мл деионизированной воды для того, чтобы после достаточного перемешивания в течение 1,5 час сформировать смесь B. Прекурсор А добавлялся к смеси B в условиях закрытого перемешивания, перемешивание продолжалось в течение 3,5 час и дополнительно продолжалось в течение 1 часа при 85°C. Затем эта смесь кристаллизовалась при 160°C в течение 10 мин, сушилась при 100°C в течение 6 час после фильтрования и промывки, затем нагревалась до 600°C, кальцинировалась при постоянной температуре в течение 4 час, и таким образом получалось молекулярное сито типа AFI (то же самое ниже), обозначенное как SSP5-1. По результатам теста ICP SSP5-1 содержит 0,18 мас.% элементарного магния. Его дифрактограмма XRD подобна изображенной на Фиг. 3, рисунок SEM подобен изображенному на Фиг. 4 и Фиг. 5, а содержание металла и распределение кислоты в продукте показаны в Таблице 7.

Пример 8

При комнатной температуре 20,8 г молекулярного сита SCM-34, полученного в Примере 2, 208 г триэтиламина [TEA], 4,2 г кремнезема [SiO2, 99 мас.%] и 685,6 г деионизированной воды перемешивались в достаточной степени, а затем подвергались термической обработке при 60°C в течение 1 час для того, чтобы получить прекурсор А. 1,1 г нитрата кобальта [Co(NO3)2⋅4H2O, чистота ≥99 мас.%], 6,3 г кремнезема [SiO2, 99 мас.%] были растворены в 354,4 мл деионизированной воды для того, чтобы после достаточного перемешивания в течение 2,5 час сформировать смесь B. Прекурсор А добавлялся к смеси B в условиях закрытого перемешивания, перемешивание продолжалось в течение 0,5 час и дополнительно продолжалось в течение 0,5 часа при 100°C в закрытом состоянии. Вышеупомянутая смесь после перемешивания затем кристаллизовалась при 110°C в течение 120 мин, фильтровалась, промывалась, а затем сушилась при 90°C в течение 8 час, затем нагревалась до 500°C и кальцинировалась при постоянной температуре в течение 8 час, чтобы получить продукт, обозначенный как SSP5-2. По результатам теста ICP SSP5-2 содержит 0,01 мас.% элементарного Co. Его дифрактограмма XRD подобна изображенной на Фиг. 3, рисунок SEM подобен изображенному на Фиг. 4 и Фиг. 5, а содержание металла и распределение кислоты в продукте показаны в Таблице 7.

Пример 9

При комнатной температуре 12110,7 г молекулярного сита SCM-34, полученного в Примере 4, 8106,3 г бензилтриэтиламмонийхлорида [TEBAC, 99 мас.%], 4004,4 г гидроксида тетраэтиламмония [TEAOH, 50%] и 15363,4 г кислого золя кремнезема [SiO2, 40 мас.%] перемешивались в достаточной степени в течение 1,5 час, а затем подвергались термической обработке при 60°C в течение 1,5 час для того, чтобы получить прекурсор А. 6055,4 г нитрата цинка [Zn(NO3)2⋅6H2O, чистота ≥99 мас.%] и 15363,4 г кислого золя кремнезема [SiO2, 40 мас.%] были растворены в 4052,9 мл деионизированной воды для того, чтобы после достаточного перемешивания в течение 2,5 час сформировать смесь B. Прекурсор А добавлялся к смеси B в условиях закрытого перемешивания, перемешивание продолжалось в течение 0,5 час, и дополнительно продолжалось в течение 0,9 час при 90°C в закрытом состоянии. Вышеупомянутая смесь после перемешивания затем кристаллизовалась при 115°C в течение 86 мин, фильтровалась, промывалась, а затем сушилась при 80°C в течение 9 час, затем нагревалась до 550°C и кальцинировалась при постоянной температуре в течение 5 час, чтобы получить продукт, обозначенный как SSP5-3. По результатам теста ICP SSP5-3 содержит 1,0 мас.% элементарного Zn. Его рисунок XRD показан на Фиг. 3, рисунок SEM показан на Фиг. 4 и Фиг. 5, рисунок TPD показан на Фиг. 6, а содержание металла и распределение кислоты в продукте показаны в Таблице 7.

Таблица 7

2. Использование содержащих металл молекулярных сит типа AFI в реакции преобразования метанола в углеводороды

Пример 10

Молекулярное сито SSP5-1, синтезированное в Примере 7, кальцинировалось при 550°C в течение 4 час, охлаждалось до комнатной температуры, а затем таблетировалось, разбивалось и просеивалось. Частицы размером 12~20 меш отбирались для последующего использования. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 505°C, массовой объемной скорости 3,5 час-1 и давления 1,7 МПа. Выходы этилена, пропилена и бутилена составляли вплоть до 96,8%. Были получены хорошие технические результаты.

Пример 11

Молекулярное сито SSP5-2, синтезированное в Примере 8, кальцинировалось при 550°C в течение 4 час, охлаждалось до комнатной температуры, а затем таблетировалось, разбивалось и просеивалось. Частицы размером 12~20 меш отбирались для последующего использования. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 400°C, массовой объемной скорости 0,5 час-1 и давления 5,1 МПа. Выходы этилена, пропилена и бутилена составляли вплоть до 92,6%, и были получены хорошие технические результаты.

Пример 12

Молекулярное сито SSP5-3, синтезированное в Примере 9, кальцинировалось при 550°C в течение 4 час, охлаждалось до комнатной температуры, а затем таблетировалось, разбивалось и просеивалось. Частицы размером 12~20 меш отбирались для последующего использования. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 600°C, массовой объемной скорости 0,1 час-1 и давления 0,01 МПа. Выходы этилена, пропилена и бутилена составляли вплоть до 90,9%, и были получены хорошие технические результаты.

III. Синтез и использование молекулярного сита SAPO-17

1. Синтез молекулярного сита SAPO-17 из молекулярного сита SCM-34

Пример 13

При комнатной температуре 2,6 г пиперазина (PIP) и 8,5 г 1,4-диоксана (DOA) перемешивались в достаточной степени, а затем подвергались термической обработке при 90°C в течение 1,0 час для того, чтобы получить прекурсор P1. 5,6 г молекулярного сита SCM-34, приготовленного в Примере 3, и 3,1 г кремнезема (SiO2) смешивались с 6,9 г раствора 1,4-диоксана и подвергались термической обработке при 40°C в течение 5 час для того, чтобы получить материал смеси M1. Прекурсор P1 подавался в материал смеси M1 в условиях энергичного перемешивания, и кристаллизуемая смесь формировалась после дополнительно перемешивания в течение 2,5 час. Перемешивание продолжалось при 110°C в течение 0,5 час, а затем кристаллизация выполнялась при 140°C в течение 1 час. После фильтрования и промывки продукт сушился при 120°C в течение 4 час, затем нагревался до 500°C и кальцинировался при постоянной температуре в течение 6 час, и таким образом получалось молекулярное сито SAPO-17, обозначенное как STE-1. Его дифрактограмма XRD показана на Фиг. 7, а изображение SEM - на Фиг. 8.

Пример 14

При комнатной температуре 666,7 г 1,10-фенантролина (1,10-PIH), 731,3 г пиперазина (PIP) и 1285,2 г 1,2-эпоксициклопентана (CPO) перемешивались в достаточной степени, а затем подвергались термической обработке при 40°C в течение 5 час для того, чтобы получить прекурсор P2. 239,8 г молекулярного сита SCM-34, приготовленного в Примере 5, смешивались со 139,8 г раствора 1,2-эпоксициклопентана (CPO) и подвергались термической обработке при 90°C в течение 1,0 час для того, чтобы получить материал смеси M2. Прекурсор P2 подавался в материал смеси M2 в условиях энергичного перемешивания. Перемешивание продолжалось в течение 4,0 час, затем закрытое перемешивание выполнялось при 80°C в течение 5 час, после чего кристаллизация выполнялась при 130°C в течение 2 час. После фильтрования и промывки продукт сушился при 100°C в течение 6 час, затем нагревался до 600°C и кальцинировался при постоянной температуре в течение 4 час, и таким образом получался продукт, обозначенный как STE-2. Его рисунок XRD аналогичен изображенному на Фиг. 7, а его рисунок SEM аналогичен изображенному на Фиг. 8.

Пример 15

При комнатной температуре 0,8 г циклогексиламина (HCHA), 33,7 г пиперазина (PIP), 5,5 г 1,4-диоксана (DOA) и 5,2 г циклогексанона (CHO) перемешивались в достаточной степени, а затем подвергались термической обработке при 55°C в течение 4,0 час для того, чтобы получить прекурсор P3. 6,9 г молекулярного сита SCM-34, приготовленного в Примере 6, смешивались с раствором 5,0 г 1,4-диоксана (DOA) и 5,7 г циклогексанона (CHO), и термическая обработка выполнялась при 70°C в течение 2,0 час для того, чтобы получить материал смеси M3. Прекурсор P3 подавался в материал смеси M3 в условиях энергичного перемешивания. Перемешивание продолжалось в течение 1 час, затем закрытое перемешивание выполнялось при 100°C в течение 1 час, после чего кристаллизация выполнялась при 120°C в течение 5 час. После фильтрования и промывки продукт сушился при 80°C в течение 9 час, затем нагревался до 400°C и кальцинировался при постоянной температуре в течение 8 час, и таким образом получался продукт, обозначенный как STE-3. Его дфирактограмма XRD аналогична изображенной на Фиг. 7, а его рисунок SEM аналогичен изображенному на Фиг. 8.

Сравнительный пример 1

Молекулярное сито SAPO-17 было приготовлено в соответствии со способом синтеза молекулярного сита SAPO-17, раскрытым в патентном документе CN103922361A, а именно: при использовании изопропоксида алюминия в качестве источника алюминия, фосфорной кислоты в качестве источника фосфора, золя кремнезема в качестве источника кремния и циклогексиламина в качестве шаблона 81 г изопропоксида алюминия добавлялись к 48,9 г ультрачистой воды, и 45,7 г фосфорной кислоты (85 мас.%) добавлялись после равномерного перемешивания. После перемешивания в течение 1 час к смешанному раствору добавлялись 11,5 мл циклогексиламина, и после 2 час перемешивания и состаривания к системе добавлялись 11,9 г 30 мас.% водного раствора SiO2. После нескольких часов непрерывного состаривания золь помещался в реактор из нержавеющей стали с облицовкой из PTFE и кристаллизовался при 200°C в течение 120 час для того, чтобы получить молекулярное сито SAPO-17 в виде коротких и толстых стержней. Его дифрактограмма XRD показана на Фиг. 9, а изображение SEM - на Фиг. 10.

Сравнительный пример 2

В соответствии с документом (Tianjin Chemical Industry, 2016, 30 (3): 17-19) способ синтеза молекулярного сита SAPO-17 является следующим: при использовании изопропоксида алюминия в качестве источника алюминия, фосфорной кислоты в качестве источника фосфора, золя кремнезема в качестве источника кремния и циклогексиламина в качестве шаблона в соответствии с соотношением реакционного раствора 1Al2O3:1P2O5:0,3SiO2:1CHA:1HF:40H2O и фиксированным количеством источника алюминия, равным 0,015 моль, 3,06 г изопропоксида алюминия добавляются к 5,4 г деионизированной воды, 1,7 г фосфорной кислоты (85 мас.%) добавляются после равномерного перемешивания, 0,7 г циклогексиламина добавляются к смешанному раствору после непрерывного перемешивания в течение 1,5 час, 2,25 г золя кремнезема (40 мас.%) добавляются к реакционной системе после перемешивания и состаривания в течение 1,5 час, затем золь помещается в реактор из нержавеющей стали с облицовкой из PTFE и кристаллизуется при 200°C в течение 120 час для того, чтобы после дополнительного перемешивания в течение нескольких часов получить молекулярное сито SAPO-17.

2. Использование молекулярного сита SAPO-17

(1) Использование молекулярного сита SAPO-17 в реакции преобразования метанола в углеводород

Пример 16

Молекулярное сито STE-1, синтезированное в Примере 13, кальцинировалось при 550°C в течение 4 час, охлаждалось до комнатной температуры, а затем таблетировалось, разбивалось и просеивалось, и частицы размером 12~20 меш отбирались для последующего использования. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 600°C, массовой объемной скорости 4,9 час-1 и давления 1,0 МПа. Конверсия метанола составляла 100%, выходы этилена и пропилена в продукте составляли вплоть до 78,7%, а коэффициент селективности (этилен/пропилен) составил 2,87. Были получены хорошие технические результаты.

Пример 17

Молекулярное сито STE-2, синтезированное в Примере 14, использовалось для приготовления катализатора в соответствии со способом Примера 16. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 550°C, массовой объемной скорости 15 час-1 и давления 10 МПа. Конверсия метанола составляла 100%, выходы этилена и пропилена в продукте составляли вплоть до 80,8%, а коэффициент селективности (этилен/пропилен) составил 2,76. Были достигнуты хорошие технические результаты.

Пример 18

Молекулярное сито STE-3, синтезированное в Примере 15, использовалось для приготовления катализатора в соответствии со способом Примера 16. При использовании метанола в качестве сырья и реактора с неподвижным слоем диаметром 15 мм оценка выполнялась при условиях температуры 474°C, массовой объемной скорости 7,1 час-1 и давления 2,4 МПа. Конверсия метанола составляла 100%, выходы этилена и пропилена в продукте составляли вплоть до 84,5%, а коэффициент селективности (этилен/пропилен) составил 2,99. Были достигнуты хорошие технические результаты.

Сравнительный пример 3

Молекулярное сито SAPO-17, синтезированное в Сравнительном примере 1, использовалось для приготовления катализатора в соответствии со способом Примера 16. При оценке в соответствии со способом Примера 17 конверсия метанола составила 100%, выходы этилена и пропилена в продукте составили вплоть до 33,3%, а коэффициент селективности (этилен/пропилен) составил 1,1.

Сравнительный пример 4

Молекулярное сито SAPO-17, синтезированное в Сравнительном примере 2, использовалось для приготовления катализатора в соответствии со способом Примера 16. При оценке в соответствии со способом Примера 18 конверсия метанола составила 100%, выходы этилена и пропилена в продукте составили вплоть до 40,1%, а коэффициент селективности (этилен/пропилен) составил 1,2.

(2) Использование молекулярного сита SAPO-17 в реакции преобразования синтез-газа в углеводород

Пример 19

Использование молекулярного сита SAPO-17 в реакции преобразования синтез-газа в углеводороды

Молекулярное сито STE-1, синтезированное в Примере 13, кальцинировалось при 550°C в течение 6 час, затем таблетировалось, разбивалось и просеивалось, и отбирались частицы размером 20~40 меш. Использовалось массовое отношение катализатора к наполнителю, ZnCrOx/STE=1,0 (ZnCrOx представляет собой смесь оксида цинка и оксида хрома, и оксидный молекулярно-ситовый катализатор был приготовлен для последующего использования). При использовании синтез-газа в качестве сырья и реактора с неподвижным слоем диаметром 15 мм условия процесса были следующими: температура реакции 400°C, давление 10 МПа, объемная скорость 2000 час-1, состав синтез-газа H2/CO=0,5:1, степень конверсии СО 41,9%, причем селективность по олефинам C2-C4 составила 66,9%, а коэффициент селективности (этилен/пропилен) составил 2,61.

Пример 20

Использование молекулярного сита SAPO-17 в реакции преобразования синтез-газа в углеводород

Молекулярное сито STE-2, синтезированное в Примере 14, использовалось для приготовления катализатора в соответствии со способом Примера 19. Условия процесса были следующими: температура реакции 375°C, давление 7,5 МПа, объемная скорость 1000 час-1, состав синтез-газа H2/CO=0,66:1, степень конверсии СО 45,6%, причем селективность по олефинам C2-C4 составила 75,6%, а коэффициент селективности (этилен/пропилен) составил 2,66.

Пример 21

Использование молекулярного сита SAPO-17 в реакции преобразования синтез-газа в углеводород

Молекулярное сито STE-3, синтезированное в Примере 15, использовалось для приготовления катализатора в соответствии со способом Примера 19. Условия процесса были следующими: температура реакции 350°C, давление 1,2 МПа, объемная скорость 50,0 час-1, состав синтез-газа H2/CO=0,75:1, степень конверсии СО 51,7%, причем селективность по олефинам C2-C4 составила 85,6%, а коэффициент селективности (этилен/пропилен) составил 2,98.

Сравнительный пример 5

Использование молекулярного сита SAPO-17 в реакции преобразования синтез-газа в углеводород

Молекулярное сито SAPO-17, синтезированное в Сравнительном примере 2, использовалось для приготовления катализатора в соответствии со способом Примера 20. При оценке в соответствии со способом Примера 20 конверсия CO составила 22,3%, причем селективность по олефинам C2-C4 составила 36,8%, а коэффициент селективности (этилен/пропилен) составил 1,21.

Из вышеприведенных сравнительных тестов видно, что молекулярные сита SAPO-17, приготовленные по настоящему изобретению, имеют более высокие выходы этилена и пропилена и более высокие коэффициенты селективности (этилен/пропилен) в реакции преобразования метанола в углеводород; молекулярные сита SAPO-17, приготовленные по настоящему изобретению, имеют более высокую селективность по C2=~C4=, а также более высокие коэффициенты селективности (этилен/пропилен) в реакции преобразования синтез-газа в углеводород.

Изобретение может быть использовано в химической промышленности. Предложено молекулярное сито SCM-34, содержащее алюминий, фосфор, кислород и опционально кремний и имеющее схематический химический состав в соответствии с формулой Al2O3:xSiO2:yP2O, где 0≤х≤0,5, 0,75≤y≤1,5. В данных рентгеновской дифракции XRD молекулярного сита угол 2Θ самого сильного пика в диапазоне 5-50° составляет 7,59±0,2. Предложены также способ приготовления молекулярного сита SCM-34, композиция молекулярного сита, применения молекулярного сита, способ приготовления металлосодержащего молекулярного сита типа AFI, способ приготовления молекулярного сита SAPO-17, применение молекулярного сита SAPO-17. Группа изобретений позволяет получить молекулярное сито SAPO-17, имеющее более высокие коэффициенты селективности этилен/пропилен в реакции преобразования синтез-газа в углеводород. 8 н. и 7 з.п. ф-лы, 10 ил., 7 табл., 21 пр.

1. Молекулярное сито SCM-34, отличающееся тем, что оно содержит алюминий, фосфор, кислород и опционально кремний и имеет схематический химический состав в соответствии с формулой Al2O3:xSiO2:yP2O, где 0≤х≤0,5, 0,75≤y≤1,5; в данных о дифракции XRD молекулярного сита угол 2Θ самого сильного пика в диапазоне 5-50° составляет 7,59±0,2; рисунок рентгеновской дифракции молекулярного сита SCM-34 включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

2. Молекулярное сито SCM-34 по п. 1, отличающееся тем, что в данных о дифракции XRD молекулярного сита угол 2Θ самого сильного пика в диапазоне 5-50° составляет 7,59±0,2; и рентгеновская дифрактограмма молекулярного сита SCM-34 включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

3. Молекулярное сито по п. 1 или 2, отличающееся тем, что рентгеновская дифрактограмма молекулярного сита SCM-34 дополнительно включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

4. Молекулярное сито по любому из пп. 1-3, отличающееся тем, что рентгеновская дифрактограмма молекулярного сита SCM-34 дополнительно включает в себя пики рентгеновской дифракции, показанные в следующей таблице:

5. Способ приготовления молекулярного сита SCM-34 по любому из пп. 1-4, содержащий кристаллизацию смеси, содержащей источник алюминия, источник фосфора, органический шаблон R1 и органический шаблон R2, растворитель S1, растворитель S2 и растворитель S3 и опционально источник кремния для получения молекулярного сита SCM-34;

в котором органический шаблон R1 выбирается из одной или более солей четвертичного аммония и/или оснований четвертичного аммония; органический шаблон R2 выбирается из одного или более из имидазола, пирролидина и их производных; растворитель S1 выбирается из одного или более из растворителей амидной группы; растворитель S2 выбирается из одного или более циклических органических растворителей; растворитель S3 выбирается из одного или более из воды и низших спиртов, причем органический шаблон R1 и органический шаблон R2 представляют собой органические шаблоны, отличающиеся друг от друга, и растворитель S1, растворитель S2 и растворитель S3 представляют собой растворители, отличающиеся друг от друга,

в котором источник алюминия выбирается из одного или более из изопропоксида алюминия, алюмината, метаалюмината, солей алюминия, гидроксида алюминия, оксида алюминия и алюминийсодержащих минералов, предпочтительно из одного или двух из алюмината и метаалюмината; источник кремния выбирается из одного или более из органического кремния, аморфного диоксида кремния, золя кремнезема, твердого оксида кремния, силикагеля, диатомита и жидкого стекла; источник фосфора выбирается из по меньшей мере одного из фосфорной кислоты, моногидрофосфата аммония и дигидрофосфата аммония;

в котором органический шаблон R1 выбирается из одного или более из бромида тетраэтиламмония, гидроксида тетраэтиламмония, бромида тетрапропиламмония, гидроксида тетрапропиламмония, бромида тетрабутиламмония, гидроксида тетрабутиламмония;

в котором молярный состав в смеси источника алюминия в пересчете на Al2O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, органических шаблонов R1+R2 и растворителей S1+S2+S3 является следующим: SiO2/Al2O3=0~l, Р2О5/А12О3=0,5~2, шаблоны Rl+R2/Al2O3=l~200, растворители S1+S2+S3/Al2O3=5~500;

в котором молярное отношение органического шаблона R1 к органическому шаблону R2 составляет (0,01~1):1, молярное соотношение растворителя S1, растворителя S2 и растворителя S3 составляет 1:0,01~1:1~100;

в котором условия кристаллизации включают в себя температуру кристаллизации 120~200°С, время кристаллизации 1-5 дней.

6. Способ по п. 5, отличающийся тем, что органический шаблон R1 выбирается из одного или более из бромида тетраэтиламмония, гидроксида тетраэтиламмония, бромида тетрапропиламмония, гидроксида тетрапропиламмония, бромида тетрабутиламмония, гидроксида тетрабутиламмония; органический шаблон R2 выбирается из одного или более из имидазола, 2-метилимидазола, 4-метилимидазола, 1-(3-аминопропил)имидазола, 2-этил-4-метилимидазола, пирролидина, 1-(3-пирролидин)пирролидина, N-этил-2-аминометилпирролидина; растворитель S1 выбирается из одного или более из N,N-диметилформамида, N,N-диметилацетамида, N,N-диэтилформамида и N,N-дибутилформамида; растворитель S2 выбирается из одного или более из 1,4-диоксана, циклогексана, циклогексанона и циклогексанола; и/или растворитель S3 выбирается из одного или более из метанола, этанола, этиленгликоля, бутанола и воды.

7. Способ по п. 5 или 6, отличающийся тем, что молярный состав в смеси источника алюминия в пересчете на A12O3, источника кремния в пересчете на SiO2, источника фосфора в пересчете на P2O5, органических шаблонов R1+R2 и растворителей S1+S2+S3 является следующим: SiO2/Al2O3=0,1~0,75; P2O5/Al2O3=0,75~1,5; шаблоны R1+R2/A12O3=5~50; и/или растворители S1+S2+S3/Al2O3=35~120.

8. Способ по любому одному из пп. 5-7, отличающийся тем, что молярное отношение органического шаблона R1 к органическому шаблону R2 составляет 0,1~0,25:1; и/или молярное соотношение растворителя S1, растворителя S2 и растворителя S3 составляет 1:0,05~0, 5:10~80.

9. Способ по любому одному из пп. 5-8, отличающийся тем, что условия кристаллизации включают в себя температуру кристаллизации 140~180°С, предпочтительно 140~160°С; и/или время кристаллизации 3-5 дней, предпочтительно 4-5 дней.

10. Композиция молекулярного сита, отличающаяся тем, что она включает в себя молекулярное сито по любому одному из пп. 1-4 или молекулярное сито, приготовленное способом по любому одному из пп. 5-9, а также связующее вещество.

11. Применение молекулярного сита по любому одному из пп. 1-4 или молекулярного сита, приготовленного способом по любому одному из пп. 5-9, для приготовления металлосодержащего молекулярного сита типа AFI.

12. Применение молекулярного сита по любому одному из пп. 1-4 или молекулярного сита, приготовленного способом по любому одному из пп. 5-9, для приготовления молекулярного сита SAP0-17.

13. Способ приготовления металлосодержащего молекулярного сита типа AFI, который включает в себя использование молекулярного сита по любому одному из пп. 1-4 или молекулярного сита, приготовленного способом по любому одному из пп. 5-9, в качестве исходного реагента, смешивание его с растворителем SI, органическим шаблоном R и выборочно добавляемым первым источником кремния для приготовления прекурсора А, а затем смешивание прекурсора А с растворителем SII, источником металла и выборочно добавляемым вторым источником кремния для приготовления молекулярного сита типа AFI,

в котором органический шаблон R является органическим амином, который предпочтительно выбирается по меньшей мере из одного из бромида тетраэтиламмония, гидроксида тетраэтиламмония, бромида тетрапропиламмония, гидроксида тетрапропиламмония, бромида тетрабутиламмония, гидроксида тетрабутиламмония, хлорида бензилтриэтиламмония, гидроксида бензилтриметиламмония, триэтиламина, н-бутиламина, ди-н-пропиламина, диизопропиламина, этилендиамина и этиламина,

в котором каждый из растворителя SI или растворителя SII независимо выбирается по меньшей мере из одного из N,N-диметилформамида, N,N-диметилацетамида, этиленгликоля, этанола и воды,

в котором каждый из первого источника кремния или второго источника кремния независимо выбирается по меньшей мере из одного из органического кремния, аморфного диоксида кремния, золя кремнезема и твердого оксида кремния,

в котором источник металла выбирается по меньшей мере из одного из нитрата, сульфата и ацетата соответствующего щелочноземельного металла и/или элемента переходного металла.

14. Способ приготовления молекулярного сита SAP0-17, включающий в себя

1) смешивание органического шаблона cR и первого органического растворителя cS для первой термической обработки с целью получения прекурсора Р;

2) смешивание молекулярного сита SCM-34 в соответствии с любым одним из пп. 1-4, или молекулярного сита SCM-34, полученного в соответствии со способом по любому одному из пп. 5-9, выборочно добавляемого источника кремния со вторым органическим растворителем cS для второй термической обработки с целью получения материала смеси М;

3) смешивание прекурсора Р, полученного на стадии 1), с материалом смеси М, полученным на стадии 2), для формирования кристаллизуемой смеси;

4) предварительную обработку кристаллизуемой смеси, полученной на стадии 3), а затем выполнение реакции кристаллизации для получения молекулярного сита SAP0-17,

в котором органический шаблон cR представляет собой по меньшей мере одно из 1,10-фенантролина, 2,2-бипиридина, 4,4-бипиридина, пиперазина, циклогексиламина и пиридина,

в котором каждый из первого органического растворителя cS и второго органического растворителя cS независимо выбирается по меньшей мере из одного из тетрагидрофурана, 2-метилтетрагидрофурана, 1,2-эпоксициклопентана, 1,4-диоксана, циклогексанона и циклогексанола,

в котором источник кремния представляет собой по меньшей мере один из органического кремния, аморфного диоксида кремния, золя кремнезема, твердого оксида кремния, силикагеля, диатомита и жидкого стекла,

в котором условия предварительной обработки представляют собой перемешивание в течение 0,5-5 часов при температуре 80-110°С,

в котором на стадии 1) температура первой термической обработки составляет 40~90°С, а время составляет 1~5 часов и/или на стадии 2) температура второй термической обработки составляет 40~90°С, а время составляет 1~5 часов.

15. Применение молекулярного сита SAPO-17, полученного способом по п. 14, в качестве катализатора в реакции преобразования синтез-газа в углеводород.

| CN 103922361 A, 16.07.2014 | |||

| ZHONG SHENGLAI et al | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ ПОТОКА КИСЛОРОДСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ | 1998 |

|

RU2203875C2 |

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА ИЗ ТВЕРДОГО ВЕЩЕСТВА | 2002 |

|

RU2311343C2 |

| LISCHKE G | |||

| et al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2025-04-14—Публикация

2021-09-09—Подача