00 О1 Изобретение относится к мегалщщгии и может быть использовано при первично обработке руд, в частности при подготов ке ванадийсодержащей ших-ты к гидрометаллургическому переделу методом окислительног2 обжига. На электростанциях, работшсщих на нефтянол топливе, ежегодно сжигается около 75 млн т мазута со средним содержанием ванадия 0,015%. Утилизация образующихся в процессе работы электро станций и накопившикся в шламовых храни лищах отходов позволит ежегодно дополнительно извлекать до 10 000 т ванадия. Наиболее простьхм способом извлечения ванадия из отходов сжигания нефтяного топлива является их добавка к конверторным щлакам перед окислительным обйшгом и последующая переработка полученнохх) продукта по существующей технологии. Вследствие того, что отходы - мелкодисперсные материалы с низКИМ удельиым весом и содержат значительное количество гидратной влаги, углерода и серы, возникает необкодимость предварительного агломерирующего- обжига сырья с целью окускования и удаления вредных примесей ij . Агломерат, полученный известными способами (смещивание компонентов, окомкование и спекание их на аглрмащине) не отвечает требованиям последующего гидрометаллургического передела ванадиевого сырья вследствие высокого содержания остаточного углерода, серы, низших 01СИСЛОВ железа и ванадия. Значительные усадки в период спекания отходов сжигания нефтяного топлива вызывают нарущение процесса, канальный ход спекания и образование участков неусвоенной щихты, в связи с чем агломе;рат содержит большое количество включений непроплавившегося материала и неиспользованного углерода. В период окислительного обнгага шихты содержащей указанный агломерат, горение остаточного углерода и окисление же леза вызьгоает снижение содержания кислор да в реакционном объеме и образование спе ков, что служит причиной неполного пере вода ванадия в растворимые соединения и обуславливает увеличение его потерь с отвальными щламами. Поскольку зольные остатки имеют низ кий насыпной вес (0,6 - 1,0 г/см про тив 3,5-4 г/см у конвертерного шлака) непроплавившаяся шихта концен рируется на поверхности слоя и вьгаосится о рходящими газами. Это приводит к дополни ельным потерям ванадия и ухудшает зовиятруда. Отложения золы на поверхности газоходов способствуют их коррозии. Наиболее близким к изобретению, по технической сущности является способ получения агломерата из Ванадийсодержаших отходов топлива сжиганием путем прооасывания теплоносителя через слои шихты сверху вниз ESJ . Однако указанный способ не устраняет недостатков технологии агломерации применительно к условиям спекания ванадийсодержащих отходов сжигаггая нефтяного топлива, так как обеспечивает лишь термообработку агломерата и частичное дожигание углеродат.. Цепь изобретения - увеличение степени перевода ванадия в растворимые соединения. Поставленная цель достигается тем. Что согласно способу получения агломерата из ванадийсодержащих отходов топлива, включающему сжигание путем просасывания теплоносителя через слой шихты сверху вниз, после просасывания теплоносителя через слой шихты сверху вни§ с момента Воспламенения проводят просасывание шихты снизу вверх кислородом или воздухом, обогащенным кислородом, со скоростью 0,02 .- 0,19 м/с до снижения температуры в слое до 500 . Подача в слой кислорода или обогащенного кислородом воздуха обеспечивает догорание остаточного углерода, распространение высокотемпературной зоны (700г. ) на всю высоту слоя, окисление железа и ванадия до высших окислов и дополнительную термообработку. Допохшительная термообработка обеспечивает расплавление остатков сырой .шихты и получение агломерата, равномерной структуры. Вторая стадия процесса продолжается до момента снижения температуры в слое до . При снижении температуры ниже скорость окисления ванадия резко уменьшается и дальнейшее просасывание теплоносителя становится нецелесообразным. Кроме того, снижение температуры в слое ниже 500°С свидетельствует о завершении процессов догорания остаточного углерода. . Ограничение, скоростей просасывания V) теплоносителя пределами 0,О2-0,19м/с обусловлено необходимостью распространения высокотемпературной зоны на весь спой и сохранения высокой температуры в реакционном объеме. В данном случав обогащенный кислородом воздух с одной стороны выступает как тегоюноситель и снижение его скорости ниже 0,02 м/с эначифепьно тормозит геппооймен и снижает скорость процессов теплопередачи. Кислород теплоносителя является реагентом реакюш окисления углерода, железа и ванадия, в Связи с чем снижение скоро сти его пода% в слой ниже указанных значений пршаодит к замедлению процессов окисления к снижевсию температуры в слое . .Превышение веркнегЬ предела скороети просдсывания вызывает чрезмерную интенсификацию процессов теплообмена н вьюокую скорость охлаждения агломера та. Время пребывания материала в зоне высоких текшератур снижается, что рриводит к уменьшению степени окисления ванадия. Пример . В качестве сырья используют отходы сжигания нефтяного /топлива. Спекание проводят в ла рвтор:нбй агпомерациошюй чаШё диаметром ISO мм при высоте слоя 700 мм. Сжи|Гание проводят прирбдаым газом в тече.ние 1,5 мив. О времени окончания пер вой стадии процесса судат по показаниям платино-ппатинрродиеврй термопары, уста .новйенной .в слое возврата (постель) и непосредственно над колосииковой. р&п&г1кой. При по(Еазании термопарой темпера. ггуры {восатламененио твердого топлива) проводя отключение эисгаустера и осуществляют подачу в слой обогошенного кислородом воздуха (при спекаНИИ по известной текнологии процесс прекращают). За счет догорания Остаточного углерода аглсшерата :й теплопередачи из нижних горизонтов температуре практически всего пирога повышается до 700-13бое. При снижении температ ш в верхней части слоя до процесс цревращагют. Из полученного агломерата от яраюг пробы на;химанализ. Остаток агломерата делят на две части. Из первой части вы-, нхелачивают ванадий «ри рН 2,6, Ь еО°С ;в течение 45 мин. Затем проводят фильтрацию и промывку твердсяго остатка на фильтре 3%-ным раствором . Отношение Т:Ж составляет 1:5 и 1:2,5 соответственно. Вторую часть агломерата в муфельной печи при 9ОО G в течение 1 ч в атмосфере воздуха при периодическом перемешивании. Обожженный продукт Вьш1влачивают по описанной технологии. Химический состав компонентов шихты и полученного агломерата представлен в таблице.,

со

Ч со tto гсм г

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения ванадиевого агломерата | 1982 |

|

SU1057567A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ агломерации железосодержащих материалов | 1980 |

|

SU894007A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕГО АГЛОМЕРАТА (ВАРИАНТЫ), СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ФЕРРОСПЛАВА (ВАРИАНТЫ) И ВАНАДИЙСОДЕРЖАЩИЙ АГЛОМЕРАТ | 1993 |

|

RU2094491C1 |

| Способ работы комплекса аглофабрика - доменный цех | 1991 |

|

SU1778192A1 |

н

со (N

О 4О

Г§0

О со

00

(

н

о о

CvJ

со

q

8

и

о,

О)

со о

о

eg

см

г

см

н

t

t

О

«I

о

со

со

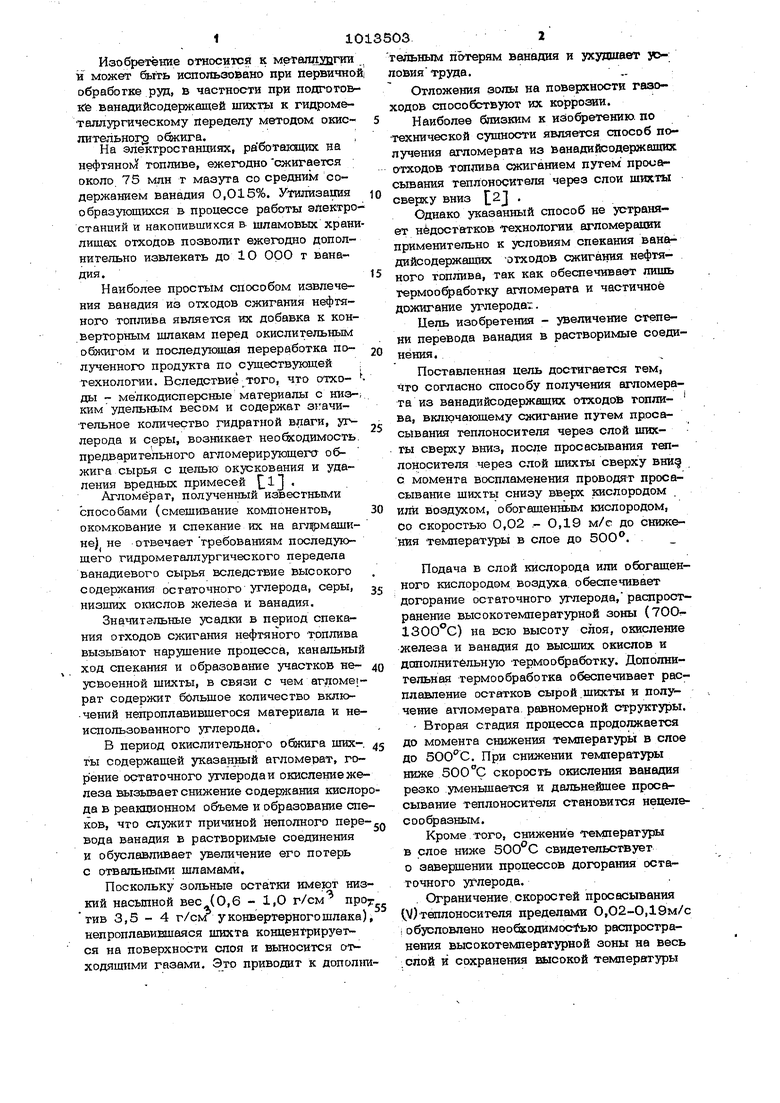

Результаты испытаний св1вдегепьсгв ют о том, что полученный по и(Шёстному способу arnoMepat имеет высокое содержание двухвалентнбхч) железа, остаточного углерода и серы, а также вюпо- s . чений неусвоенной шихты

Прн спекании шихты по предлагаемому способу содержание углерода в агломерате снижается на 63,6 - 86,3% (отн) « Ю серы на 57,9-84,2% (отн.). Вышелачиванне Полуниных ахчюмератов показало, «что после офабогки спека , обогащенным кислородом, извлечение, ванадия в раствор пвеличи- is лось на 7-20,4% (абс.), а при проведении окисленного обжига агломератов на 1,6 4,4% (абс.) по сравнению сагломератом, полученным по известному способу.

Предлагаемый способ noseonait сни- 20 вякть содержание остаточного углерода, серы, ниалнх окислов в ванадия la агломерагге, получить равномё|рно прсплавленный продукт, не содержащий Включений сырой

ЩИХТЫ, улуЧШШЪ условия окисления 1Ш1Инелидов при оСишге н увеличить извлечение ванадия при вьпаепа швании продуктов оСЬкига снизить пылевынос в процессе окислительного обжига агломерата, улучщить условия труда в дехе, предотвратить загрязнение и кохфозию газоходов. ;

Экономический эффект от использования предлагаемого способа обусловлен. . увеличением извлечения ванадия на 1,64,2%. При усповти переработки всех.образующихся зольных остЕггкоь (около 1ОООО т/г, принимая содержание в них .05 10%, дополнительно извлекается 160-420 т Va. О 5 ежегодно. Расход превьпнает 20 м/т..

Экономический эффект от использования предлагаемого способа составит 3857ОО-1О53380 руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вегман Ei Ф., Теория и теэснология агломерации | |||

| М. | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке №2942573, кл.С 22 В.34/22 198О | |||

| . | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-05-18—Подача