Область техники

Настоящее изобретение относится к способу переработки твердых отходов, в частности к процессу утилизации твердых отходов, основанному на процессе спекания и окомкования; оно относится к области техники совместного спекания и окомкования органических твердых отходов.

Уровень техники

Твердые отходы - это отработанный материал, производимый людьми в ходе обычного производства и быта и утративший свою первоначальную потребительскую ценность. Из-за сложного выбора места, высоких эксплуатационных расходов и серьезного эффекта близости централизованные объекты для захоронения твердых отходов, особенно опасных отходов, имеют серьезный дефицит мощностей для удаления твердых отходов. В настоящее время массовое хранение твердых отходов в Китае затруднило поддержание хрупкой несущей способности окружающей среды, что стало основной причиной инцидентов, связанных с «избеганием соседей». Осознание необходимости сокращения источников, использования ресурсов и безвредной утилизации твердых отходов стало неотложным и важным требованием для обеспечения средств к существованию людей. Таким образом, изучение нового пути совместной технологии утилизации твердых отходов из нескольких источников является важным направлением в текущем развитии технологии утилизации твердых отходов.

Так называемая совместная утилизация твердых отходов из нескольких источников заключается в классификации твердых отходов из нескольких источников, предварительной обработке и сопоставлении их определенным образом, а затем их добавлении в существующий процесс промышленного производства; надлежащим образом регулируя тепловую систему и выбросы загрязняющих веществ в производственном процессе, можно разумно использовать ресурсы и энергию твердых отходов, не влияя на выход продукции, качество и выбросы загрязняющих веществ в исходном производственном процессе, а вредные вещества в твердых отходах могут быть безвредно утилизированы.

На данный момент в процессе производства чугуна и стали преимущества процесса спекания и окомкования при совместной утилизации твердых отходов в основном отражаются в следующих аспектах:  Мощность очистки дымовых газов велика, а система очистки дымовых газов является зрелой технологией, которая может достигать стандартных выбросов и даже сверхнизких выбросов. Если отходы вводятся в процесс спекания и окомкования и вызывают колебания концентрации загрязняющих веществ в дымовых газах, существующая система очистки агломерата способна их утилизировать.

Мощность очистки дымовых газов велика, а система очистки дымовых газов является зрелой технологией, которая может достигать стандартных выбросов и даже сверхнизких выбросов. Если отходы вводятся в процесс спекания и окомкования и вызывают колебания концентрации загрязняющих веществ в дымовых газах, существующая система очистки агломерата способна их утилизировать.  Процесс спекания и окомкования обладает высокой адаптивностью к размеру частиц сырья. Для слишком мелкого или слишком крупного размера частиц в существующей технологии имеются смесительные и гранулирующие устройства, а также дробильное оборудование. Если влажность превышает 10%, требуется сушка. Если доля сверхмелких частиц слишком велика, необходимо добавить специальный процесс грануляции.

Процесс спекания и окомкования обладает высокой адаптивностью к размеру частиц сырья. Для слишком мелкого или слишком крупного размера частиц в существующей технологии имеются смесительные и гранулирующие устройства, а также дробильное оборудование. Если влажность превышает 10%, требуется сушка. Если доля сверхмелких частиц слишком велика, необходимо добавить специальный процесс грануляции.  Высокая устойчивость к колебаниям химического состава сырья. При использовании магнетита в качестве основного сырья содержание TFe колеблется на уровне 60 ~ 67%, а диапазон колебаний составляет ±0,5%; основным сырьем является гематит, содержание TFe колеблется на уровне 55 ~ 65%, а диапазон колебаний составляет ±0,5%. Диапазон колебаний S составляет 0,10 ~ 0,40%, диапазон колебаний Р составляет 0,05 ~ 0,20%, и допустимый диапазон колебаний других примесных элементов также относительно высок.

Высокая устойчивость к колебаниям химического состава сырья. При использовании магнетита в качестве основного сырья содержание TFe колеблется на уровне 60 ~ 67%, а диапазон колебаний составляет ±0,5%; основным сырьем является гематит, содержание TFe колеблется на уровне 55 ~ 65%, а диапазон колебаний составляет ±0,5%. Диапазон колебаний S составляет 0,10 ~ 0,40%, диапазон колебаний Р составляет 0,05 ~ 0,20%, и допустимый диапазон колебаний других примесных элементов также относительно высок.  Процессы спекания и окомкования характеризуются большими масштабами, высокой адаптируемостью сырья и высокой температурой. Доля вносимых отходов невелика, а влияние на процесс спекания и окомкования поддается контролю. Исходя из 1% доли твердых отходов, максимальное потребление твердых отходов одной агломашиной площадью 660 м2 может достигать от 70 000 до 100 000 тонн в год.

Процессы спекания и окомкования характеризуются большими масштабами, высокой адаптируемостью сырья и высокой температурой. Доля вносимых отходов невелика, а влияние на процесс спекания и окомкования поддается контролю. Исходя из 1% доли твердых отходов, максимальное потребление твердых отходов одной агломашиной площадью 660 м2 может достигать от 70 000 до 100 000 тонн в год.

В существующей технологии процесс утилизации твердых отходов часто является несовершенным и замкнутым, например: органические твердые отходы, особенно остатки сжигания и летучая зола опасных отходов, по-прежнему являются опасными отходами, которые содержат относительно много элементов тяжелых металлов и обладают токсичностью при выщелачивании. Существующие в настоящее время отходы сжигания и летучую золу часто просто и стабильно отверждают цементом, известью и водой, а затем безопасно отправляют на свалку, этот процесс утилизации является пустой тратой остаточных ресурсов, и он не полностью устраняет воздействие на окружающую среду, а также по-прежнему существует риск вторичного загрязнения.

Что касается спекания и совместной утилизации твердых отходов, то в существующих патентах упоминаются некоторые процессы, например, в патентном документе CN 101476032 упоминается, что летучая зола от сжигания твердых бытовых отходов смешивается с сырьем для спекания в весовом соотношении 3-15%, а железосодержащие окатыши изготавливаются для участия в спекании. В патентном документе CN 1052716248 упоминается, что шлам тяжелых металлов с содержанием влаги 20-50% смешивают с фторфиксирующим агентом на основе кальция, сушат и измельчают для получения шлама на основе кальция, который затем смешивают с сырьем для спекания, благодаря совместной утилизации процесса спекания и плавки в доменной печи большая часть металлических элементов эффективно извлекается. В патентном документе CN 201210370837 упоминается, что после предварительной классификации и предварительной обработки железосодержащих твердых отходов они участвуют в производстве спекания, и элемент железа в железосодержащих твердых отходах эффективно извлекается. Вышеупомянутые патентные документы касаются только единственного удаления твердых отходов, а типы удаляемых твердых отходов очень ограничены, что не позволяет адаптироваться к сложному выпуску твердых отходов сталелитейных заводов, роль и статус процесса спекания и процесса окомкования в утилизации твердых отходов металлургических заводов не используются в полной мере; кроме того, в существующих процессах твердые отходы вводятся непосредственно в процесс спекания или просто предварительно обрабатываются и вводятся в процесс спекания без органического объединения твердых отходов и спекания, в результате чего переработка твердых отходов в существующих процессах влияет на сам агломерат и на его качество. Кроме того, в предшествующем уровне техники отсутствуют специальные исследования процессов сжигания и пиролиза твердых отходов, что приводит к нерациональному использованию ресурсов.

Суть изобретения

Принимая во внимание недостатки предшествующего уровня техники, в настоящем изобретении предлагается конструкция процесса утилизации твердых отходов, основанного на процессе спекания и окомкования; после классификации твердых отходов из нескольких источников и выбора соответствующей предварительной обработки в соответствии с характеристиками твердых отходов, шлак предварительной обработки, полученный в результате предварительной обработки, поступает на процесс спекания и окомкования для окончательной утилизации; в то же время отработанный газ, образующийся в процессе предварительной обработки, также может быть импортирован в дымовой газ спекания для совместной очистки, а сточные воды, образующиеся в результате дополнительной предварительной очистки, также очищаются посредством унифицированной очистки сточных вод и обработки солевых ресурсов, что в конечном итоге обеспечивает полную технологическую утилизацию различных твердых отходов, полностью исключая воздействие твердых отходов на окружающую среду и риск вторичного загрязнения.

Для достижения вышеуказанных целей техническое решение, принятое в настоящем изобретении, конкретно выглядит следующим образом:

процесс утилизации твердых отходов, основанный на процессе спекания и окомкования, который содержит следующие этапы:

(1) Классификация твердых отходов: классифицировать твердые отходы сталелитейных предприятий и/или городские твердые бытовые отходы на органические твердые отходы, железосодержащие твердые отходы с высоким содержанием цинка, железосодержащие твердые отходы с низким содержанием соли и цинка и железосодержащие твердые отходы с высоким содержанием соли.

(2) Предварительная обработка твердых отходов: этап (1) После классификации твердых отходов проводится предварительная обработка каждого типа твердых отходов отдельно для получения шлака предварительной обработки, сточных вод предварительной обработки, отработанных газов предварительной обработки и побочных продуктов.

(3) Совместная утилизация: шлак предварительной обработки, полученный на этапе (2), смешивается с сырьем для спекания и/или сырьем для окатышей, а затем смешанная смесь направляется на процесс спекания и/или окомкования. Отработанный газ предварительной обработки обрабатывается вместе с отработанным газом процесса спекания и/или окомкования. Сточные воды предварительной обработки обрабатываются вместе со сточными водами процесса спекания и/или процесса окомкования.

Предпочтительно, твердые отходы сталелитейных предприятий и/или городские коммунальные твердые отходы представляют собой твердые отходы, содержащие органический углерод (горючий углерод) и/или железосодержащие твердые отходы. Классификация твердых отходов, описанная на этапе (1), заключается в следующем: определение состава твердых отходов, определение включает промышленный анализ, элементный анализ и анализ теплотворной способности. Где: промышленный анализ включает определение содержания летучих веществ в пересчете на сухую массу, определение содержания влаги и определение содержания золы. Элементный анализ включает в себя определение содержания железа, цинка и хлора. Анализ теплотворной способности предназначен для определения теплотворной способности твердых отходов при сжигании. Согласно результатам определения состава, порядок классификации твердых отходов следующий:

(a1) Твердые отходы, содержащие органический углерод, классифицировать как твердые органические отходы.

(а2) Твердые отходы, содержащие цинк, классифицировать как железосодержащие твердые отходы с высоким содержанием цинка.

(а3) Твердые отходы, содержащие хлор, классифицировать как железосодержащие твердые отходы с высоким содержанием соли.

(а4) Остальное классифицировать как железосодержащие твердые отходы с низким содержанием соли и цинка.

Предпочтительно органические твердые отходы подразделяют на органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ в зависимости от содержания летучих веществ в органических твердых отходах в пересчете на сухую массу. Предпочтительно, органические твердые отходы с массовым процентным содержанием летучих веществ в пересчете на сухую массу, превышающим или равным Н0% в органических твердых отходах, являются органическими твердыми отходами с высоким содержанием летучих веществ, органические твердые отходы с массовой долей летучих веществ в пересчете на сухую массу менее Н0% в органических твердых отходах являются органическими твердыми отходами с низким содержанием летучих веществ.

Предпочтительно, массовое процентное содержание цинка в железосодержащих твердых отходах с высоким содержанием цинка выше, чем Z0%.

Предпочтительно, массовое процентное содержание хлора в железосодержащих твердых отходах с высоким содержанием соли превышает С0%;

Где: Н0 составляет 6-12, предпочтительно 7-10. Z0 составляет 1-6, предпочтительно 2-4. С0 составляет 0,5-5, предпочтительно 1-3.

В варианте осуществления настоящего изобретения предварительная обработка твердых отходов на этапе (2), в частности, включает:

(b1) Органические твердые отходы с высоким содержанием летучих веществ проходят через процесс окислительного сжигания для получения шлака сжигания и высокотемпературных дымовых газов. Шлак сжигания смешивают с сырьем для спекания и/или сырьем для окатышей и транспортируют на процесс спекания и/или окомкования.

(b2) Органические твердые отходы с высоким содержанием летучих веществ проходят через процесс окислительного сжигания для получения шлака сжигания и высокотемпературного дымового газа, шлак сжигания смешивается с сырьем для спекания и/или сырьем для окатышей и поступает на процесс спекания и/или окомкования. В качестве альтернативы органические твердые отходы с низким содержанием летучих веществ непосредственно смешиваются с сырьем для спекания и/или сырьем для окатышей.

Предпочтительно, степень сжигания в процессе окислительного сжигания регулируется на уровне γ1, таким образом: после того как органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ подвергаются процессу окислительного сжигания, массовое процентное содержание летучих веществ в пересчете на сухую массу в шлаке сжигания составляет менее 5%, предпочтительно менее 4%. или:

окислительное сжигание - это контролируемое сжигание. Контролируемое сжигание заключается в управлении технологическими условиями процесса окислительного сжигания, тем самым контролируется степень сжигания при окислительном сжигании. Предпочтительно степень сжигания в процессе окислительного сжигания регулируется на уровне γ2 путем регулирования скорости переноса кислорода, времени сжигания и температуры сжигания органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ в процессе окислительного сжигания; γ2 - значение степени сжигания, позволяющее полностью сжечь горючие вещества в высокотемпературных дымовых газах, γ2∈[0,1], если γ2 равно 0, это означает, что горючие вещества в высокотемпературных дымовых газах имеют максимальное значение и минимальную степень сжигания; если γ2 равно 1, это указывает на то, что горючие вещества в высокотемпературных дымовых газах имеют минимальное значение и максимальную степень сжигания.

Предпочтительно процесс дополнительно включает в себя: сравнение размеров γ1 и γ2 для получения γ=MAX(γ1, γ2), где функция МАХ является функцией принятия большого значения. Фактическая степень сжигания для контроля процесса окислительного сжигания равна γ.

В другом варианте осуществления настоящего изобретения предварительная обработка твердых отходов на этапе (2), в частности, следующая:

(c1) Органические твердые отходы с высоким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивают с сырьем для спекания и/или сырьем для окатышей и транспортируют на процесс спекания и/или окомкования. Пиролизный газ транспортируется к агломашине и распыляется на поверхность агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания. В качестве альтернативы пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей.

(с2) Органические твердые отходы с низким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивают с сырьем для спекания и/или сырьем для окатышей и транспортируют на процесс спекания и/или окомкования. Пиролизный газ транспортируется к агломашине и распыляется на поверхность агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания. В качестве альтернативы пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей.

(с3) Железосодержащие твердые отходы с высоким содержанием цинка измельчаются и обесцинковываются с получением восстановленного шлака и цинксодержащих побочных продуктов.

(с4) Железосодержащие твердые отходы с высоким содержанием соли промываются, опресняются и разделяются с получением солесодержащих сточных вод и остатка на фильтре разделения.

(с5) Железосодержащие твердые отходы с низким содержанием соли и цинка непосредственно смешиваются с сырьем для спекания и/или сырьем для окатышей.

Предпочтительно, скорость пиролиза процесса пиролиза и сжигания регулируется до ϕ1, таким образом: после того как органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ подвергаются процессу пиролиза, содержание летучих веществ в пересчете на сухую массу в пиролизном шлаке составляет менее 5%, предпочтительно менее 4%.

Предпочтительно, путем регулирования технологических условий обработки органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ в процессе пиролиза скорость пиролиза в процессе пиролиза регулируется до ϕ2. После пиролиза органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ теплота ϕ2 в общей теплоте органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ распределяется в пиролизный газ, а оставшаяся теплота сохраняется в пиролизном шлаке. Где: ϕ2 - коэффициент распределения тепла, когда пиролизный газ и остаток добавляются в процесс спекания или процесс окомкования, чтобы максимизировать экономию углерода в процессе спекания или процессе окомкования, ϕ2 составляет 60%-95%, предпочтительно 70%-92%.

Предпочтительно, процесс дополнительно включает в себя: сравнение размеров ϕ1 и ϕ2 для получения ϕ=МАХ (ϕ1, ϕ2), где функция МАХ является функцией принятия большого значения. Фактическая скорость пиролиза в контролируемом процессе пиролиза равна ϕ.

Предпочтительно, технологические условия процесса пиролиза регулируются таким образом, что в процессе пиролиза образуются органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ, теплота ϕ2 в общей теплоте органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ поступает в пиролизный газ.

где ϕ2=f(t,T,D,n2,nmax). Где: t - время пиролиза, ч. Т - температура пиролиза, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество кислорода, транспортируемого в процессе пиролиза, м3. A n2<nmax, nmax - потребность в кислороде органических твердых отходов с высоким содержанием летучих веществ, поступающих в процесс пиролиза и/или полное сжигание органических твердых отходов с низким содержанием летучих веществ.

Предпочтительно,  . При этом: Qпиролизное выделение относится к теплоте, которая поступает в пиролизный газ посредством пиролиза в процессе пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ. Qобщ представляет собой общую теплоту органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, то есть теплоту, выделяемую при полном сгорании органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ.

. При этом: Qпиролизное выделение относится к теплоте, которая поступает в пиролизный газ посредством пиролиза в процессе пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ. Qобщ представляет собой общую теплоту органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, то есть теплоту, выделяемую при полном сгорании органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ.

Предпочтительно, Qобщ=k1⋅m⋅q. Где: k1 - коэффициент эффективности сжигания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, значение которого составляет 0,8-1. m - масса органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, кг, q - средняя теплотворная способность органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ Дж/кг.

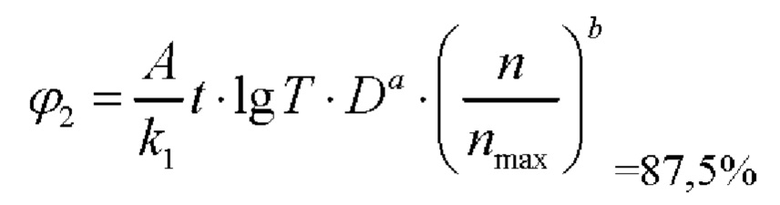

Предпочтительно,  . Где: А - коэффициент коррекции, t - время пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, ч. Т - температура пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество воздуха, вводимого в процесс пиролиза, м3. А n2<nmax, nmax - количество воздуха, необходимое для полного сгорания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, а это коэффициент коррекции размера частиц, значение составляет -0,05 ~ -0,15. b - коэффициент коррекции объема кислорода, значение составляет 0,3-1.

. Где: А - коэффициент коррекции, t - время пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, ч. Т - температура пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество воздуха, вводимого в процесс пиролиза, м3. А n2<nmax, nmax - количество воздуха, необходимое для полного сгорания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, а это коэффициент коррекции размера частиц, значение составляет -0,05 ~ -0,15. b - коэффициент коррекции объема кислорода, значение составляет 0,3-1.

В пересчете:

То есть, в соответствии со средним размером частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, контролируя время пиролиза t, температуру пиролиза Т и потребление кислорода n2 в процессе пиролиза, можно точно контролировать органические твердые отходы с высоким содержанием летучих веществ или органические твердые отходы с низким содержанием летучих веществ, проходящие через процесс пиролиза, чтобы теплота в пропорции ϕ2 в органических твердых отходах с высоким содержанием летучих веществ или органических твердых отходах с низким содержанием летучих веществ распределялась на пиролизный газ, а оставшаяся теплота оставалась в пиролизном шлаке.

В любом из вышеупомянутых вариантов осуществления органические твердые отходы и железосодержащие твердые отходы с высоким содержанием цинка смешиваются с получением смешанных твердых отходов, и смешанные твердые отходы перерабатываются во вращающейся печи для восстановления. В этом процессе часть энергии в органических твердых отходах используется для восстановления цинка в железосодержащих твердых отходах и твердых отходах с высоким содержанием цинка, и в то же время органические твердые отходы подвергаются пиролизу для восстановления летучих веществ в органические твердые отходы.

Предпочтительно, смешанные твердые отходы обрабатываются во вращающейся печи для восстановления для получения пиролизного шлака и восстановительного газа. При этом: пиролизный шлак смешивается с сырьем для спекания и/или сырьем для окатышей и транспортируется на процесс спекания и/или окомкования. Восстановительный газ направляется к агломашине после удаления цинка и распыляется на поверхность материала агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания. В качестве альтернативы восстановительный газ направляется на процесс окомкования после удаления цинка и используется в качестве топлива для окислительного обжига окатышей. В качестве альтернативы восстановительный газ используется для отвода тепла после удаления цинка.

В существующей технологии процесс утилизации твердых отходов часто является несовершенным и замкнутым; остатки после сжигания и летучая зола органических опасных отходов по-прежнему являются опасными отходами, которые содержат относительно много элементов тяжелых металлов и обладают токсичностью при выщелачивании. Существующие в настоящее время отходы сжигания и летучую золу часто просто и стабильно отверждают цементом, известью и водой, а затем безопасно отправляют на свалку, этот процесс утилизации является пустой тратой остаточных ресурсов и он не полностью устраняет воздействие на окружающую среду, а также по-прежнему существует риск вторичного загрязнения. Что касается совместной утилизации твердых отходов при спекании, то она часто включает только совместную утилизацию отдельных твердых отходов и спекание, а типы твердых отходов, подлежащие утилизации, очень ограничены, что не позволяет адаптироваться к сложному выпуску твердых отходов сталелитейных заводов, а роль и статус процесса спекания и окомкования в утилизации твердых отходов металлургических заводов не используются в полной мере.

В настоящем изобретении, во-первых, на основе характеристик сложных компонентов твердых отходов от сталелитейных предприятий и/или городских твердых отходов в сочетании с удалением, удержанием и переработкой твердых отходов в процессах спекания и окомкования, классифицируются твердые отходы с несколькими источниками и сложными компонентами (например, их можно разделить на органические твердые отходы, железосодержащие твердые отходы с высоким содержанием цинка, железосодержащие твердые отходы с низким содержанием соли и цинка и железосодержащие твердые отходы с высоким содержанием соли). После раздельной предварительной обработки классифицированных твердых отходов шлак предварительной обработки, полученный в результате предварительной обработки, направляется на процесс спекания и окомкования для конечной утилизации (например, полученный шлак предварительной обработки смешивается с сырьем для спекания и/или сырьем для окатышей, а затем смешанная смесь направляется на процесс спекания и/или окомкования); в то же время отработанный газ, образующийся в процессе предварительной обработки, также может быть объединен с дымовым газом спекания и/или отработанным газом окатышей для совместной очистки; сточные воды, образующиеся в результате дополнительной предварительной очистки, также могут быть обработаны вместе со сточными водами, образующимися в процессе спекания и/или окомкования, для унифицированного извлечения соли из сточных вод и извлечения ресурсов, и, наконец, может быть реализована полная утилизация различных твердых бытовых отходов, в полной мере устранено воздействие твердых бытовых отходов на окружающую среду и риск вторичного загрязнения.

В настоящем изобретении твердые отходы сталелитейных предприятий и/или городские коммунальные твердые отходы обычно представляют собой твердые отходы, содержащие органический углерод (горючий углерод) и/или железосодержащие твердые отходы. В соответствии с различиями в составе твердых отходов эти твердые отходы разделяют следующим образом по порядку: разделить твердые отходы, содержащие органический углерод, на органические твердые отходы, разделить твердые отходы, содержащие цинк, на железосодержащие твердые отходы с высоким содержанием цинка; разделить твердые отходы, содержащие хлор, на железосодержащие твердые отходы с высоким содержанием соли, остальное - твердые отходы, содержащие железо, с низким содержанием соли и цинка. Конкретный процесс классификации твердых отходов: определение состава твердых отходов, проверка включает промышленный анализ, элементный анализ и анализ теплотворной способности. Где: промышленный анализ включает определение содержания летучих веществ в пересчете на сухую массу, определение содержания влаги и определение содержания золы. Элементный анализ включает в себя определение содержания железа, цинка и хлора. Анализ теплотворной способности предназначен для определения теплотворной способности твердых отходов при сжигании. По результатам испытания состава твердые отходы последовательно классифицируются, после чего в соответствии с различными основными компонентами, содержащимися в твердых отходах, различные твердые отходы подвергаются соответствующей предварительной обработке, а затем получают шлак предварительной обработки, сточные воды предварительной обработки и отработанный газ предварительной обработки; наконец, этот шлак, сточные воды и отработанный газ, соответственно, поступают на различные участки процесса спекания и/или окомкования для максимального поглощения и обработки этого шлака, сточных вод и отработанных газов, и это не влияет на нормальную работу и качество продукта исходного процесса спекания и/или окомкования, и даже может сыграть хорошую роль во вспомогательном стимулировании (например, участие шлаковой фазы с высоким содержанием углерода в аглошихте снижает внутреннее содержание угля в исходном агломатериале или использование восстановительной газовой фазы (в основном содержащей СО, метан и т.д.) в качестве топлива для спекания и/или окомкования и т.д.), тем самым достигается технический эффект утилизации отходов.

Кроме того, согласно настоящему изобретению, органические твердые отходы также можно разделить на органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ в зависимости от содержания летучих веществ в органических твердых отходах в пересчете на сухую массу. Основой классификации является следующее: органические твердые отходы с массовым процентным содержанием летучих веществ в пересчете на сухую массу, превышающим или равным Н0% в органических твердых отходах, являются органическими твердыми отходами с высоким содержанием летучих веществ, органические твердые отходы с массовой долей летучих веществ в пересчете на сухую массу менее Н0% в органических твердых отходах являются органическими твердыми отходами с низким содержанием летучих веществ. Где Н0 принимает значение 6-12, предпочтительно 7-10. Как правило, состав органических твердых отходов по-прежнему относительно сложен, экспериментально установлено, что в соответствии с характеристиками процесса спекания и/или окомкования органические твердые отходы классифицируются и обрабатываются в соответствии с уровнем содержания летучих веществ. С одной стороны, эффективность предварительной обработки может быть повышена, то есть могут быть применены соответствующие методы предварительной обработки для различного содержания летучих веществ, чтобы достичь обогащения ресурсов и повторного использования. С другой стороны, может быть лучше, чтобы продукты предварительной обработки (например, шлак предварительной обработки участвует в спекании и окомковании, а восстановительная газовая фаза используется в качестве топлива для спекания и/или окомкования) лучше соответствовали процессу спекания и/или окомкования, чтобы максимизировать предотвращение вторичного загрязнения после предварительной обработки органических твердых отходов.

Аналогичным образом, в настоящем изобретении твердые отходы с массовым процентным содержанием цинка выше Z0% классифицируются как железосодержащие твердые отходы с высоким содержанием цинка, где Z0 принимает значение 1-6, предпочтительно 2-4. Железосодержащие твердые отходы с высоким содержанием цинка измельчаются и обесцинковываются с получением восстановленного шлака и цинксодержащих побочных продуктов. Восстановительный шлак смешивают с сырьем для спекания и/или сырьем для окатышей. Твердые отходы, в которых массовая доля хлора превышает С0%, классифицируются как железосодержащие твердые отходы с высоким содержанием соли, в которых значение С0 составляет 0,5-5, предпочтительно 1-3. Железосодержащие твердые отходы с высоким содержанием соли промываются, опресняются и разделяются с получением солесодержащих сточных вод и остатка на фильтре разделения. Сточные воды и сточные воды, образующиеся в результате процессов спекания и/или окомкования, обрабатываются посредством унифицированной экстракции солей из сточных вод и утилизации ресурсов, отделенный остаток на фильтре также смешивают с сырьем для спекания и/или сырьем для окатышей. Что касается железосодержащих твердых отходов с низким содержанием соли и цинка, то их непосредственно смешивают с сырьем для спекания и/или сырьем для окатышей.

В настоящем изобретении, поскольку органические твердые отходы содержат больше летучих компонентов (например, когда органические твердые отходы представляют собой биомассу, пластиковые материалы и т.д., содержание летучих веществ является относительно высоким, обычно выше 50%), следовательно, их нельзя добавлять непосредственно в качестве вспомогательного материала в смесь сырья для спекания и/или сырья для окатышей, поэтому органические твердые отходы предварительно обрабатывают путем окислительного сжигания, а полученный шлак сжигания добавляют в качестве вспомогательного материала к сырью для спекания и/или сырью для окатышей для смешивания, после использования отработанного тепла дымовой газ сжигания смешивается с дымовым газом, образующимся в процессе спекания или окомкования, для централизованной обработки. При этом органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ проходят через процесс окислительного сжигания с получением шлака сжигания и высокотемпературных дымовых газов. Шлак сжигания смешивают с сырьем для спекания и/или сырьем для окатышей и транспортируют на процесс спекания и/или окомкования. В качестве альтернативы, для органических твердых отходов с низким содержанием летучих веществ, органические твердые отходы с низким содержанием летучих веществ могут быть непосредственно смешаны со сырьем для спекания и/или сырьем для окатышей. Это позволяет значительно повысить эффективность обработки при сжигании и снизить давление при обработке при сжигании.

В настоящем изобретении окислительное сжигание можно разделить на окислительное сжигание на основе сухих летучих веществ и контролируемое окислительное сжигание. При окислительном сжигании летучих веществ на основе сухих летучих веществ необходимо, чтобы массовая доля летучих веществ в сухом веществе в шлаке сжигания составляла менее 5% (предпочтительно менее 4%), ч чтобы гарантировать, что шлак сжигания добавляется в качестве вспомогательного материала в смесь сырья для спекания и/или сырья для окатышей и не повлияет на качество спеченного продукта и/или окатышей. Степень сжигания в этом состоянии обозначается как γ1. При контролируемом окислительном сжигании для обеспечения того, чтобы массовая доля сухих летучих веществ в шлаке сжигания составляла менее 5% (предпочтительно менее 4%), необходимо контролировать только подачу кислорода, время сжигания, температуру сжигания и т.д. органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ в процессе окислительного сжигания. Кроме того, степень сжигания в процессе окислительного сжигания контролируется на уровне γ2. Кроме того, сравнивая размеры γ1 и γ2 и принимая γ=MAX(γ1, γ2), где функция МАХ является функцией принятия большого значения, фактическая степень сжигания для контроля процесса окислительного сжигания равна γ. Даже когда для переработки органических твердых отходов используется окислительное сжигание, шлак сжигания всегда соответствуют ингредиентам, которые могут непосредственно входить в состав сырья для спекания и/или сырья для окатышей, не влияя на конечное качество спеченного продукта и/или окатышей.

В настоящем изобретении предварительная обработка органических твердых отходов также может быть проведена путем пиролиза. Пиролизный шлак и пиролизный газ получают путем пиролиза как органических твердых отходов с высоким содержанием летучих веществ, так и/или органических твердых отходов с низким содержанием летучих веществ с целью уменьшения карбонизации и теплового распределения по массе. Пиролизный шлак смешивают с сырьем для спекания и/или сырьем для окатышей и транспортируют на процесс спекания и/или окомкования. А пиролизный газ транспортируется к агломашине и распыляется на поверхность агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания. В качестве альтернативы пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей. Поскольку органические твердые отходы содержат большое количество летучих органических веществ, посредством пиролиза эти пиролитические вещества могут быть в наибольшей степени газифицированы для получения пиролитического газа многократного использования, который может транспортироваться на процесс спекания и/или окомкования для повторного использования; органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ обрабатываются одновременно, что дает хороший эффект восстановления, а теплотворная способность пиролитического газа более высокая, что в большей степени способствует участию в процессе спекания и/или окомкования. В то же время остаточный пиролизный шлак может непосредственно участвовать в дозировании сырья для спекания и/или сырья для окатышей и не будет влиять на качество конечных продуктов спекания и/или окатышей.

В настоящем изобретении пиролиз предварительной обработки органических твердых отходов можно разделить на пиролиз на основе сухих летучих веществ и контролируемый пиролиз. При использовании пиролиза на основе сухих летучих веществ необходимо, чтобы массовая доля сухих летучих веществ в пиролизном шлаке была менее 5% (предпочтительно менее 4%), чтобы гарантировать, что шлак сжигания добавляется в качестве вспомогательного материала в смесь сырья для спекания и/или сырья для окатышей и не повлияет на качество спеченного продукта и/или окатышей. Пиролизная печь в этом состоянии обозначается как ϕ1. При использовании контролируемого пиролиза для пиролиза органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ теплота ϕ2 в общей теплоте органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ распределяется в пиролизный газ, а оставшаяся теплота сохраняется в пиролизном шлаке. ϕ2 - коэффициент распределения тепла, когда пиролизный газ и остаток добавляются в процесс спекания или процесс окомкования, чтобы максимизировать экономию углерода в процессе спекания или процессе окомкования, ϕ2 составляет 60%-95%, предпочтительно 70%-92%. Кроме того, сравнивая размеры ϕ1 и ϕ2 и принимая ϕ=МАХ(ϕ1, ϕ2), где функция MAX является функцией принятия большого значения, фактическая скорость пиролиза в контролируемом процессе пиролиза равна ϕ. Даже когда для переработки органических твердых отходов используется окислительное сжигание, шлак сжигания всегда соответствуют ингредиентам, которые могут непосредственно входить в состав сырья для спекания и/или сырья для окатышей, не влияя наконечное качество спеченного продукта и/или окатышей. Кроме того, пиролизный газ можно использовать в качестве топлива в процессе спекания и/или в процессе окомкования. В свою очередь, достигается максимальная экономия углерода в процессе спекания или окомкования.

Остаток пиролиза можно смешивать с сырьем для спекания (или сырьем для окатышей) в процессе спекания (или в процессе окисления окатышей) для получения энергии для спекания и экономии кокса; пиролизный газ можно распылять на поверхность спекаемого материала (или во вращающуюся печь для окислительных окатышей), что также позволяет экономить кокс. Тем не менее, при одинаковом количестве тепла экономится больше кокса в виде вдувания пиролизного газа, чем в виде пиролизного шлака; однако нецелесообразно отдавать все тепло на вдувание пиролизного газа, т.к. пиролизный шлак не имеет тепла (т.е. газ 100%, остаток 0), поскольку пиролизный шлак имеет высокую пористость, полезно также улучшить воздухопроницаемость слоя спеченного материала. Таким образом, существует оптимальный коэффициент распределения тепла твердых отходов, и когда тепло подается на процесс спекания (или на процесс окомкования) двумя способами - пиролизным газом и пиролизным шлаком, общая экономия углерода является максимальной. Как показано на фиг. 7, экспериментальные исследования показали, что когда дополнительная теплота пиролизного газа составляет 80-90%, а дополнительная теплота остатков пиролиза составляет 10-20%, общее количество кокса, расходуемого на единицу массы сырья, является наименьшим; другими словами, в процессе регулирования нагрева твердого топлива отходы в процессе спекания или окомкования на 80-90% образуются из пиролизного газа для восполнения тепла, а 10-20% из остатков пиролиза, в это время достигается максимальная экономия топлива.

В настоящем изобретении для пиролиза органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ теплота ϕ2 в общей теплоте органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ поступает в пиролизный газ. Скорость пиролиза всесторонне связана со временем пиролиза, температурой пиролиза, размером частиц органических твердых отходов и поступлением кислорода при пиролизе, то есть функциональная зависимость может быть выражена как: ϕ2=f(t,T,D,n2,nmax). Где: t - время пиролиза, ч. Т - температура пиролиза, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество кислорода, транспортируемого в процессе пиролиза, м3. А n2<nmax, nmax - потребность в кислороде органических твердых отходов с высоким содержанием летучих веществ, поступающих в процесс пиролиза и/или полное сжигание органических твердых отходов с низким содержанием летучих веществ.

Кроме того, поскольку  . При этом: Qпиролизное выделение относится к теплоте, которое поступает в пиролизный газ посредством пиролиза в процессе пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ. Qобщ представляет собой общую теплоту органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, то есть теплоту, выделяемую при полном сгорании органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ.

. При этом: Qпиролизное выделение относится к теплоте, которое поступает в пиролизный газ посредством пиролиза в процессе пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ. Qобщ представляет собой общую теплоту органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, то есть теплоту, выделяемую при полном сгорании органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ.

Следует отметить, что Qобщ объединяется с добавленным количеством (массой) органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, средней удельной теплотворной способностью органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ и эффективностью сгорания, мгновенная функциональная связь может быть выражена следующим образом: Qобщ=k1⋅m⋅q. Где: k1 - коэффициент эффективности сжигания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, значение которого составляет 0,8-1. m - масса органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, кг. q - средняя теплотворная способность органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ, Дж/кг.

Следует также отметить, Qпиролизное выделение всесторонне связано со временем пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, размером частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, потоком воздуха во время пиролиза и потребностью в кислороде для полного сгорания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, а также другими комплексными корреляциями, которые могут быть выражены в виде функциональной зависимости:  . Где: А - коэффициент коррекции, t - время пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, ч. Т - температура пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество воздуха, вводимого в процесс пиролиза, м3. A n2<nmax, nmax - количество воздуха, необходимое для полного сгорания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, а это коэффициент коррекции размера частиц, значение составляет - 0,05 ~ -0,15. b - коэффициент коррекции объема кислорода, значение составляет 0,3-1.

. Где: А - коэффициент коррекции, t - время пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, ч. Т - температура пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, °С. D - средний размер частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, мм. n2 - количество воздуха, вводимого в процесс пиролиза, м3. A n2<nmax, nmax - количество воздуха, необходимое для полного сгорания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, а это коэффициент коррекции размера частиц, значение составляет - 0,05 ~ -0,15. b - коэффициент коррекции объема кислорода, значение составляет 0,3-1.

Таким образом, после преобразования получается:  . То есть, в соответствии со средним размером частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, контролирую время пиролиза t, температуру пиролиза Т и потребление кислорода n2 в процессе пиролиза, можно точно контролировать органические твердые отходы с высоким содержанием летучих веществ или органические твердые отходы с низким содержанием летучих веществ, проходящие через процесс пиролиза, чтобы теплота в пропорции ϕ2 в органических твердых отходах с высоким содержанием летучих веществ или органических твердых отходах с низким содержанием летучих веществ распределялась на пиролизный газ, а оставшаяся теплота оставалась в пиролизном шлаке. Вообще говоря, существует оптимальное значение ϕ для оптимизации эффекта экономии углерода в процессе спекания и/или процессе окомкования; в то же время рабочие условия пиролиза также требуют, чтобы массовая доля летучих веществ в пиролизном шлаке была менее 5% (предпочтительно менее 4%), чтобы соответствовать требованиям процесса спекания и/или процесса окомкования. ϕ регулируется условиями пиролиза, ϕ=МАХ(ϕ1, ϕ2), а ϕ является оптимальным значением в это время.

. То есть, в соответствии со средним размером частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих в процесс пиролиза, контролирую время пиролиза t, температуру пиролиза Т и потребление кислорода n2 в процессе пиролиза, можно точно контролировать органические твердые отходы с высоким содержанием летучих веществ или органические твердые отходы с низким содержанием летучих веществ, проходящие через процесс пиролиза, чтобы теплота в пропорции ϕ2 в органических твердых отходах с высоким содержанием летучих веществ или органических твердых отходах с низким содержанием летучих веществ распределялась на пиролизный газ, а оставшаяся теплота оставалась в пиролизном шлаке. Вообще говоря, существует оптимальное значение ϕ для оптимизации эффекта экономии углерода в процессе спекания и/или процессе окомкования; в то же время рабочие условия пиролиза также требуют, чтобы массовая доля летучих веществ в пиролизном шлаке была менее 5% (предпочтительно менее 4%), чтобы соответствовать требованиям процесса спекания и/или процесса окомкования. ϕ регулируется условиями пиролиза, ϕ=МАХ(ϕ1, ϕ2), а ϕ является оптимальным значением в это время.

В настоящем изобретении органические твердые отходы и железосодержащие твердые отходы с высоким содержанием цинка, также смешивают для совместной обработки. Смешанные твердые отходы, содержащие органические твердые отходы и железосодержащие твердые отходы с высоким содержанием цинка, будут перерабатываться во вращающейся печи для восстановления. В этом процессе энергия в органических твердых отходах используется для восстановления цинка в железосодержащих твердых отходах и твердых отходах с высоким содержанием цинка, и в то же время органические твердые отходы подвергаются пиролизу для восстановления летучих веществ в органические твердые отходы. Кроме того, после обработки смешанных твердых отходов во вращающейся печи для восстановления получают пиролизный шлак и восстановительный газ (включая СО, метан и т.д.). Пиролизный шлак может непосредственно участвовать в смешивании сырья для спекания и/или сырья для окатышей и поступать на процесс спекания и/или окомкования. Восстановительный газ направляется к агломашине после удаления цинка и распыляется на поверхность материала агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания. В качестве альтернативы восстановительный газ направляется на процесс окомкования после удаления цинка и используется в качестве топлива для окислительного обжига окатышей.

В настоящем изобретении твердые отходы включают твердые отходы сталелитейных предприятий или городские твердые бытовые отходы. Сначала классифицируют твердые отходы в соответствии с их собственными характеристиками, затем принимают соответствующую предварительную обработку в соответствии с характеристиками состава твердых отходов и потребностью в сырье для процессов спекания и окомкования; затем шлак, сточные воды и отработанный газ предварительной обработки объединяются с характеристиками процесса спекания и процесса окомкования для проведения соответствующей совместной обработки, чтобы достичь цели и эффекта утилизации твердых отходов и безвредной обработки.

В соответствии с требованиями процесса спекания требуется содержание летучих веществ в шлаке предварительной обработки твердых отходов, используемом в качестве сырья, если содержание летучих веществ слишком велико, скорость спекания будет слишком высокой, что повлияет на плавление и агломерацию сырья для спекания; излишнее тепло отводится летучими веществами, что приводит к недостаточному нагреву сырья для спекания; в то же время летучие вещества попадают в дымовые газы агломерации, переработать летучие вещества в последующем процессе очистки дымовых газов затруднительно, в результате чего выбросы не соответствуют стандартам. Поэтому к сырью, направляемому на процесс спекания, предъявляются строгие требования по верхнему пределу содержания летучих веществ в сырье. Согласно настоящему изобретению органические твердые отходы подразделяются на органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ в зависимости от содержания летучих веществ в пересчете на сухую массу в органических твердых отходах. Для органических твердых отходов с разным содержанием летучих веществ проводят различные виды предварительной обработки, при этом за счет контроля условий процесса предварительной обработки достигается цель контроля летучих веществ в сырье, поступающее на процесс спекания, тем самым обеспечивая качество продукта, полученного в процессе спекания, а также соответствие требованиям по выбросу дымовых газов.

В процессе спекания и окомкования цинк оказывает большое влияние на агломерат и окатыши, а твердые отходы с высоким содержанием цинка добавляются непосредственно в процесс спекания или окомкования для непрерывного обогащения цинком, что приводит к чрезмерной загрузке цинком доменной печи и наносит ущерб бесперебойному производству, безопасности и долговечности. В настоящем изобретении твердые отходы с высоким содержанием цинка классифицируются отдельно, а цинксодержащие твердые отходы подвергаются целенаправленной предварительной обработке для снижения или удаления содержания цинка в твердых отходах, таким образом обеспечивается содержание цинка в сырье, поступающем на процесс спекания и процесс окомкования, тем самым обеспечивается качество агломерата и окатышей.

В процессе спекания и окомкования хлор оказывает большое влияние на агломерат и окатыши, присутствие большого количества хлора в твердых отходах увеличивает образование диоксина и HCl в дымовых газах, повышает стоимость очистки дымовых газов и легко приводит к коррозии оборудования и сокращению его срока службы. В настоящем изобретении твердые отходы с высоким содержанием хлора классифицируются отдельно, а хлорсодержащие твердые отходы подвергаются целенаправленной предварительной обработке для снижения или удаления содержания хлора в твердых отходах, таким образом обеспечивается содержание хлора в сырье, поступающем на процесс спекания и процесс окомкования, тем самым обеспечивается качество агломерата и окатышей.

В настоящем изобретении летучие вещества в органических твердых отходах (органические твердые отходы с высоким содержанием летучих веществ и/или органические твердые отходы с низким содержанием летучих веществ) могут быть обработаны путем сжигания или пиролиза, контролируя степень сжигания, можно контролировать содержание летучих веществ в сухом веществе в шлаке сжигания; или можно регулировать степень пиролиза, чтобы контролировать содержание летучих компонентов на сухой основе в пиролизном шлаке.

Сырье подвергается спеканию или окислительному обжигу в процессе спекания или процессе окомкования, в этом процессе тепло спекания или окислительного обжига исходит из двух частей: одна часть исходит от внутреннего углерода в сырье, то есть сырье само содержит часть топлива для спекания или окислительного обжига; другая часть поступает от внешнего подвода тепла во время процесса спекания или процесса окомкования, например, сырье спекается в агломашине путем подачи газа в агломашину; или сырье подвергается окислительному обжигу во вращающейся печи, а угольный порошок или газ распыляются во вращающейся печи. Органические твердые отходы содержат большое количество горючего углерода, который можно использовать в качестве топлива. В процессе сжигания или пиролиза органических твердых отходов горючий углерод, содержащийся в органических твердых отходах, подвергается сжиганию или пиролизу, горючий материал сначала попадает в газ, и по мере сжигания или пиролиза горючий материал вступает в дальнейшую реакцию. Настоящее изобретение осуществляет пиролизную обработку органических твердых отходов. Во-первых, это снижает содержание летучих веществ в органических твердых отходах и обеспечивает попадание пиролизного шлака на процесс спекания или окомкования для удовлетворения требований к содержанию летучих веществ в сырье; во-вторых, горючие вещества (компоненты с теплотворной способностью) в органических твердых отходах подвергаются пиролизу, что позволяет части тепла органических твердых отходов поступать в пиролизный газ посредством пиролиза. Благодаря непрерывным экспериментальным исследованиям изобретатели обнаружили, что в процессе спекания или окомкования теплота, необходимая для спекания или окислительного обжига на единицу массы сырья, является определенной, однако источник теплоты различается, а потребляемое топливо также неодинаково. Другими словами, источники тепла различны, и коэффициент использования тепла для спекания или окислительного обжига неодинаков. Различные степени эффективности использования тепла могут быть достигнуты за счет регулирования доли топлива в сырье, процесса спекания или процесса окомкования. В результате экспериментальных исследований, как показано на фиг. 7, когда доля подачи тепла в процессе спекания или окомкования достигает 80-90%, а доля внутреннего топлива в сырье составляет 10-20%, коэффициент использования теплоты максимальный, общий расход топлива минимальный, а экономия углерода достигает максимума.

Таким образом, в настоящем изобретении, гарантируя, что пиролизный шлак может отвечать требованиям, предъявляемым к вступлению в процесс спекания и процесс окомкования, путем регулирования условий процесса в процессе скорость пиролиза пиролизного процесса регулируют до ϕ2; после пиролиза органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ доля теплоты ϕ2 в общей теплоте органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ распределяется на пиролизный газ, а оставшаяся теплота сохраняется в пиролизном шлаке; где: ϕ2 представляет собой коэффициент распределения теплоты, когда пиролизный газ и остаток добавляются в процесс спекания или процесс окомкования, чтобы максимизировать экономию углерода в процессе спекания или процессе окомкования, ϕ2 составляет 60%-95%, предпочтительно 70%-92%, более предпочтительно 80-90%. Теплота, выделяемая пиролизным газом, направляется в агломашину, и поверхность материала агломерационной смеси в агломашине распыляется путем распыления для использования в качестве топлива для спекания; в качестве альтернативы пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей; они используются в качестве внешнего источника тепла для сырья при спекании или окислительном обжиге; тепло, сохраняющееся в пиролизном шлаке, является внутренним топливом в сырье. Благодаря этому процессу достигается максимальное использование тепла в органических твердых отходах и максимальная экономия топлива.

Кроме того, благодаря исследованиям и экспериментам изобретателя установлено, что регулирование степени пиролиза связано со временем пиролиза, температурой пиролиза и средним размером частиц органических твердых отходов с высоким содержанием летучих веществ и/или органических твердых отходов с низким содержанием летучих веществ, поступающих на процесс пиролиза, и количеством кислорода, транспортируемого в процессе пиролиза. При реализации этой схемы по среднему размеру частиц органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ, поступающих на процесс пиролиза, путем регулирования времени пиролиза t, температуры пиролиза Т и потребления кислорода n2 в процессе пиролиза можно точно контролировать степень пиролиза органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ. С помощью процесса пиролиза можно реализовать распределение теплоты с отношением ϕ2 в органических твердых отходах с высоким содержанием летучих веществ или органических твердых отходах с низким содержанием летучих веществ к пиролизному газу, а оставшаяся теплота сохраняется в пиролизном шлаке. Конкретное управление следующее:

В настоящем изобретении, когда органические твердые отходы представляют собой легко поддающиеся пиролизу твердые отходы, такие как биомасса и пластиковые материалы, содержание летучих веществ в них относительно велико (обычно выше 50%), и они легко улетучиваются при высокой температуре, то  =-0,06 ~ -0,08, b=0,6~0,7; когда органические твердые отходы представляют собой твердые отходы, поддающиеся пиролизу с умеренными трудностями, например остатки смолы, и содержание летучих составляет 20 ~ 50%, то

=-0,06 ~ -0,08, b=0,6~0,7; когда органические твердые отходы представляют собой твердые отходы, поддающиеся пиролизу с умеренными трудностями, например остатки смолы, и содержание летучих составляет 20 ~ 50%, то  =-0,08 ~ -0,10, b=0,5~0,6; когда органические твердые отходы плохо поддаются пиролизу, например маслянистый шлам, их содержание летучих составляет 10-20%, и они не легко улетучиваются при высокой температуре, тогда

=-0,08 ~ -0,10, b=0,5~0,6; когда органические твердые отходы плохо поддаются пиролизу, например маслянистый шлам, их содержание летучих составляет 10-20%, и они не легко улетучиваются при высокой температуре, тогда =-0,10 ~ -0,13, b=0,3~0,5. А - коэффициент коррекции, а значение составляет 0,5-1.

=-0,10 ~ -0,13, b=0,3~0,5. А - коэффициент коррекции, а значение составляет 0,5-1.

По сравнению с предшествующим уровнем техники полезные технические эффекты настоящего изобретения заключаются в следующем:

1: В настоящем изобретении предлагается создать процесс утилизации твердых стальных отходов, основанный на процессе спекания и/или процессе окомкования, после классификации твердых отходов из нескольких источников, образующихся на металлургическом заводе, и применения различных методов предварительной обработки они, наконец, поступают на процесс спекания и/или процесс окомкования для окончательной утилизации, а шлак предварительной обработки, полученный в результате предварительной обработки, поступает на процесс спекания и окомкования для окончательной утилизации; в то же время отработанный газ, образующийся в процессе предварительной обработки, также может быть импортирован в дымовой газ спекания для совместной очистки, а сточные воды, образующиеся в результате дополнительной предварительной очистки, также очищаются посредством унифицированной очистки сточных вод и обработки солевых ресурсов, что в конечном итоге обеспечивает полную технологическую утилизацию различных твердых отходов, полностью исключая воздействие твердых отходов на окружающую среду и риск вторичного загрязнения.

2: В настоящем изобретении органические твердые отходы и железосодержащие твердые отходы с высоким содержанием цинка также смешивают для совместной обработки, в этом процессе энергия органических твердых отходов используется для восстановления цинка в железосодержащих твердых отходах с высоким содержанием цинка, и в то же время органические твердые отходы подвергаются пиролизу для уменьшения летучих веществ в органических твердых отходах. Кроме того, после обработки смешанных твердых отходов во вращающейся печи для восстановления получают пиролизный шлак и восстановительный газ (включая СО, метан и т.д.). Пиролизный шлак и восстановительный газ в конечном счете возвращаются на процесс спекания и/или процесс окомкования, что приводит к снижению содержания углерода в процессе спекания и/или процессе окомкования, а также к использованию ресурсов органических твердых отходов и совместной обработки железосодержащих твердых отходов с высоким содержанием цинка.

Описание прилагаемых чертежей

Фиг. 1 представляет собой блок-схему процесса утилизации твердых отходов, в центре которого находится процесс спекания и окомкования в соответствии с настоящим изобретением.

Фиг. 2 представляет собой блок-схему классификации твердых отходов в соответствии с настоящим изобретением.

Фиг. 3 представляет собой блок-схему стандарта классификации твердых отходов и предварительной обработки классификации в соответствии с настоящим изобретением.

Фиг. 4 представляет собой блок-схему окислительного сжигания органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ в соответствии с настоящим изобретением.

Фиг. 5 представляет собой блок-схему пиролизной обработки органических твердых отходов с высоким содержанием летучих веществ или органических твердых отходов с низким содержанием летучих веществ в соответствии с настоящим изобретением.

Фиг. 6 представляет собой блок-схему совместной обработки органических твердых отходов и железосодержащих твердых отходов с высоким содержанием цинка, в соответствии с настоящим изобретением.

Фиг. 7 представляет собой график, показывающий взаимосвязь между долей тепла, содержащегося в пиролизном газе, в общей теплоте исходных твердых отходов и количеством углерода, сохраненным в процессе спекания.

Конкретные варианты осуществления

Техническое решение настоящего изобретения проиллюстрировано ниже, а объем защиты настоящего изобретения включает, но не ограничивается следующими примерами осуществления.

Пример осуществления 1

Процесс утилизации твердых отходов, основанный на процессе спекания и окомкования, который содержит следующие этапы:

(1) Классификация твердых отходов: твердые отходы сталелитейных предприятий или городские твердые бытовые отходы классифицируют на органические твердые отходы, железосодержащие твердые отходы с высоким содержанием цинка, железосодержащие твердые отходы с низким содержанием соли и цинка и железосодержащие твердые отходы с высоким содержанием соли.

(2) Предварительная обработка твердых отходов: этап (1) после классификации твердых отходов проводится предварительная обработка каждого типа твердых отходов отдельно для получения шлака предварительной обработки, сточных вод предварительной обработки, отработанных газов предварительной обработки и побочных продуктов.

(3) Совместная утилизация: шлак предварительной обработки, полученный на этапе (2), смешивают с сырьем для спекания и сырьем для окатышей, а затем смешанную смесь направляют на процесс спекания и окомкования. Отработанный газ предварительной обработки обрабатывается вместе с отработанным газом процесса спекания и окомкования. Сточные воды предварительной обработки обрабатываются вместе со сточными водами процесса спекания и процесса окомкования.

Пример осуществления 2

Пример осуществления 1 повторяется, но твердые отходы сталелитейных предприятий или городские твердые бытовые отходы представляют собой твердые отходы, содержащие органический углерод (горючий углерод) и железосодержащие твердые отходы. Классификация твердых отходов, описанная на этапе (1), заключается в следующем: определение состава твердых отходов. Определение включает промышленный анализ, элементный анализ и анализ теплотворной способности. Где: промышленный анализ включает определение содержания летучих веществ в пересчете на сухую массу, определение содержания влаги и определение содержания золы. Элементный анализ включает в себя определение содержания железа, цинка и хлора. Анализ теплотворной способности предназначен для определения теплотворной способности твердых отходов при сжигании. Согласно результатам определения состава, порядок классификации твердых отходов следующий:

(a1) Разделить твердые отходы, содержащие органический углерод, на твердые органические отходы.

(а2) Разделить твердые отходы, содержащие цинк, на железосодержащие твердые отходы с высоким содержанием цинка.

(а3) Разделить твердые отходы, содержащие хлор, на железосодержащие твердые отходы с высоким содержанием соли.

(а4) Остальное - железосодержащие твердые отходы с низким содержанием соли и цинка.

Пример осуществления 3

Пример осуществления 2 повторяется, но органические твердые отходы подразделяют на органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ в зависимости от содержания летучих веществ в органических твердых отходах в пересчете на сухую массу. Органические твердые отходы с массовым процентным содержанием летучих веществ в пересчете на сухую массу, превышающим или равным Н0% в органических твердых отходах, являются органическими твердыми отходами с высоким содержанием летучих веществ, органические твердые отходы с массовой долей летучих веществ в пересчете на сухую массу менее Н0% в органических твердых отходах являются органическими твердыми отходами с низким содержанием летучих веществ. Массовое процентное содержание цинка в железосодержащих твердых отходах с высоким содержанием цинка выше, чем Z0%. Массовое процентное содержание хлора в железосодержащих твердых отходах с высоким содержанием соли превышает С0%. Где: Н0 равно 6. Z0 равно 2. С0 равно 0,8.

Пример осуществления 4

Пример осуществления 2 повторяется, но органические твердые отходы подразделяют на органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ в зависимости от содержания летучих веществ в органических твердых отходах в пересчете на сухую массу. Органические твердые отходы с массовым процентным содержанием летучих веществ в пересчете на сухую массу, превышающим или равным Н0% в органических твердых отходах, являются органическими твердыми отходами с высоким содержанием летучих веществ, органические твердые отходы с массовой долей летучих веществ в пересчете на сухую массу менее Н0% в органических твердых отходах являются органическими твердыми отходами с низким содержанием летучих веществ. Массовое процентное содержание цинка в железосодержащих твердых отходах с высоким содержанием цинка выше, чем Z0%. Массовое процентное содержание хлора в железосодержащих твердых отходах с высоким содержанием соли превышает С0%. Где: Н0 равно 9. Z0 равно 3. С0 равно 1, 2.

Пример осуществления 5

Пример осуществления 3 повторяется, предварительная обработка твердых отходов, описанная на этапе (2), включает в себя:

(b1) Органические твердые отходы с высоким содержанием летучих веществ проходят через процесс окислительного сжигания для получения шлака сжигания и высокотемпературных дымовых газов. Шлак сжигания смешивают с сырьем для спекания и сырьем для окатышей и транспортируют на процесс спекания и окомкования.

(b2) Органические твердые отходы с высоким содержанием летучих веществ проходят через процесс окислительного сжигания для получения шлака сжигания и высокотемпературного дымового газа, шлак сжигания смешивается с сырьем для спекания и сырьем для окатышей и поступает на процесс спекания и окомкования.

Пример осуществления 6

Пример осуществления 4 повторяется, но предварительная обработка твердых отходов, описанная на этапе (2), включает в себя:

(b1) Органические твердые отходы с высоким содержанием летучих веществ проходят через процесс окислительного сжигания для получения шлака сжигания и высокотемпературных дымовых газов. Шлак сжигания смешивают с сырьем для спекания и сырьем для окатышей и транспортируют на процесс спекания и окомкования.

(b2) В качестве альтернативы органические твердые отходы с низким содержанием летучих веществ непосредственно смешивают с сырьем для спекания и сырьем для окатышей.

Пример осуществления 7

Пример осуществления 5 повторяется, но степень сжигания в процессе окислительного сжигания регулируется на уровне γ1, таким образом: после того как органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ подвергаются процессу окислительного сжигания, массовое процентное содержание летучих веществ в пересчете на сухое вещество в шлаке сжигания составляет менее 5%.

Пример осуществления 8

Пример осуществления 6 повторяется, но степень сжигания в процессе окислительного сжигания регулируется на уровне γ1, таким образом: после того как органические твердые отходы с высоким содержанием летучих веществ и органические твердые отходы с низким содержанием летучих веществ подвергаются процессу окислительного сжигания, массовое процентное содержание летучих веществ в пересчете на сухое вещество в шлаке сжигания составляет менее 4%.

Пример осуществления 9

Пример осуществления 7 повторяется, но окислительное сжигание является контролируемым сжиганием. Контролируемое сжигание заключается в управлении технологическими условиями процесса окислительного сжигания, тем самым контролируется степень сжигания при окислительном сжигании. Степень сжигания в процессе окислительного сжигания регулируется на уровне γ2 путем регулирования скорости переноса кислорода, времени сжигания и температуры сжигания органических твердых отходов с высоким содержанием летучих веществ и органических твердых отходов с низким содержанием летучих веществ в процессе окислительного сжигания; γ2 - значение степени сжигания, позволяющее полностью сжечь горючие вещества в высокотемпературных дымовых газах, γ2∈[0,1], γ2 равно 0, что означает, что горючие вещества в высокотемпературных дымовых газах имеют максимальное значение и минимальную степень сжигания; γ2 равное 1 указывает на то, что горючие вещества в высокотемпературных дымовых газах имеют минимальное значение и максимальную степень сжигания.

Пример осуществления 10

Пример осуществления 9 повторяется, но сравнивают размеры γ1 и γ2 и получают γ=МАХ(γ1, γ2), где функция MAX функция большого значения. Фактическая степень сжигания для контроля процесса окислительного сжигания равна γ.

Пример осуществления 11

Пример осуществления 3 повторяется, но предварительная обработка твердых отходов, описанная на этапе (2), в частности, включает в себя:

(c1) Органические твердые отходы с высоким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивается с сырьем для спекания и поступает на процесс спекания. Пиролизный газ транспортируется к агломашине и распыляется на поверхность агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания.

(с2) Органические твердые отходы с низким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивается с сырьем для спекания и поступает на процесс спекания. Пиролизный газ транспортируется к агломашине и распыляется на поверхность агломерационной смеси в агломашине путем продувки и используется в качестве топлива для спекания.

(с3) Железосодержащие твердые отходы с высоким содержанием цинка измельчаются и обе оцинковываются с получением восстановленного шлака и цинксодержащих побочных продуктов.

(с4) Железосодержащие твердые отходы с высоким содержанием соли промываются, опресняются и разделяются с получением солесодержащих сточных вод и остатка на фильтре разделения.

(с5) Железосодержащие твердые отходы с низким содержанием соли и цинка, непосредственно смешиваются с сырьем для спекания и сырьем для окатышей.

Пример осуществления 12

Пример осуществления 4 повторяется, но предварительная обработка твердых отходов, описанная на этапе (2), в частности, включает в себя:

(c1) Органические твердые отходы с высоким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивается с сырьем для окатышей и поступает на процесс окомкования. Пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей.

(с2) Органические твердые отходы с низким содержанием летучих веществ пропускают через процесс пиролиза для получения пиролизного шлака и пиролизного газа. Пиролизный шлак смешивается с сырьем для окатышей и поступает на процесс окомкования. Пиролизный газ направляется на процесс окомкования и используется в качестве топлива для окислительного обжига окатышей.

(с3) Железосодержащие твердые отходы с высоким содержанием цинка измельчаются и обесцинковываются с получением восстановленного шлака и цинксодержащих побочных продуктов.

(с4) Железосодержащие твердые отходы с высоким содержанием соли промываются, опресняются и разделяются с получением солесодержащих сточных вод и остатка на фильтре разделения.

(с5) Железосодержащие твердые отходы с низким содержанием соли и цинка, непосредственно смешиваются с сырьем для спекания и сырьем для окатышей.

Пример осуществления 13