Область техники, к которой относится изобретение

Описан способ получения марганцевых окатышей на основе некальцинированной марганцевой руды. Продукт, полученный согласно настоящему изобретению (окатыши из марганцевой руды), может быть использован при производстве ферросплавов (Fe-Mn, Fe-Si-Mn) в электрических печах, в получаемом в доменных печах высококачественном передельном чугуне и/или в качестве легирующего элемента при получении специальных сортов стали.

Уровень техники

Марганец имеет большое значение в производстве стали. Приблизительно 90% производимого в мире марганца предназначено для процессов производства стали в виде ферросплавов.

В Бразилии запасы марганцевой руды находятся в штатах Pará, Mato Grosso и Minas Gerais, при этом данные руды отличаются своей геологической формацией.

Большое количество рудной мелочи образуется при добыче руды на рудниках и на станциях для обработки марганца. Из-за размера зерен такой материал не может быть непосредственно использован в электрических печах для производства ферросплавов или в других печах. Помимо проблем с окружающей средой такой материал оказывает отрицательное действие на проницаемость слоя, снижая производительность завода и увеличивая расход энергии.

Производители марганцевой руды - особенно те, кто получает большое количество рудной мелочи - постоянно находятся в поиске альтернативных способов более широкого использования таких руд. Рассматриваемые технологические альтернативы включают агломерацию мелкой фракции посредством спекания, комкования и брикетирования.

Технология спекания марганца хорошо разработана. Такая руда подходит для спекания и позволяет получать соответствующий спекшийся материал, который может быть использован в восстановительных электрических печах - особенно при местном использовании - поскольку спекшийся материал не обладает достаточным механическим сопротивлением, для того чтобы выдержать тяжесть погрузки и транспортировку на большое расстояние.

Были проведены некоторые исследования по холодной агломерации посредством брикетирования и комкования, однако такие исследования не имели успеха из-за больших проблем в физическом и металлургическом качестве получаемых агломератов.

Ранее компании и исследовательские центры занимались исследованием горячего производства марганцевых окатышей. Проведенные исследования показали, что окатыши после обжига становятся очень хрупкими из-за интенсивного растрескивания. По всей вероятности, это происходит из-за большой, вызванной огнем потери руды и трансформаций в фазе оксида марганца. Данные факты привели к включению предварительных фаз в производственную цепь по термической обработке руды, предназначенной для производства Mn окатышей высокого физического качества.

В самом обычном процессе производства марганцевых окатышей используют предварительно кальцинированную марганцевую руду в восстановительной атмосфере псевдоожиженного слоя. Такой процесс включает термическую обработку марганцевой руды после получения и обжига сырых окатышей. Основной целью такой термической обработки, также известной как восстановительное кальцинирование, является производство магнетита и облегчение процесса удаления железа посредством магнитного разделения, обеспечивающего обогащение руды. Побочным действием такой термической обработки является разложение диоксидов марганца, интерферирующих с марганцевыми окатышами, обжигаемыми согласно традиционным производственным процессам (колосниковая печь и цепная колосниковая решетка). Следовательно, традиционный способ производства марганцевых окатышей включает, помимо предварительного кальцинирования в псевдоожиженной атмосфере печи, фазы дробления, фильтрования, магнитного разделения, комкования и обжига в печах типа цепной колосниковой решетки.

Основной проблемой такой методики является преодоление трудности получения физически адекватных марганцевых окатышей при их получении из некальцинированной руды. В процессе обжига общей массы марганцевых окатышей, полученных из некальцинированной руды, в структуре окатышей возникает множество дефектов, таких как трещины и разрывы, которые существенно снижают стойкость к сжатию. В экстремальных случаях это может привести к полному структурному разрушению окатышей, a.k.a. разрушению в результате растрескивания. Это явление происходит из-за избыточного образования пара на стадиях сушки и предварительного нагревания, вызванного испарением воды и разложением диоксидов марганца. В тех случаях, когда окатыши не имеют должной пористости, образующийся пар создает внутреннее напряжение в его структуре, достаточное для того, чтобы сделать окатыш хрупким или даже разрушить его. Физически несоответствующий окатыш может вызвать излишнее образование мелкой фракции при погрузке, транспортировке и/или во время восстановления в печи. Такое образование мелкой фракции может привести к потере продукта при грохочении через сито перед печью или к ухудшению свойств материала во время восстановления из-за потери проницаемости слоя.

Несмотря на их важность для производства стали, получение окатышей из марганцевой руды до настоящего времени было мало изучено, и по этому вопросу было опубликовано небольшое количество работ.

В документе JP 001040426 описано получение окатышей из предварительно восстановленных марганцевых руд.

В документе UA 16847U описано получение марганцовистого чугуна из низкокачественных марганцевых руд.

В документе US 4273575 описано превращение мелочи железной руды или марганцевой мелочи с частицами размером менее 150 микрон в шарики, максимальный размер которых составляет 6,0 мм, посредством добавления агломерирующих веществ с последующим получением окатышей и термической обработкой при 300°С.

В документе JP 57085939 описано сырье для получения железа-марганца, включающее мелочь марганцевой руды, посредством добавления 7,0% агломерирующего вещества типа портландцемента и возможного добавления от 7,0% до 10,0% воды. Затем окатыши отверждают в течение периода времени, который может продолжаться от трех дней до недели.

ICOMI (Indústria e Comércio de Minérios do Amapá) построила и управляет заводом по производству окатышей, использующим марганцевую руду, добытую на собственном руднике. Этот завод был спроектирован Bethlehem Steel Corporation (BSH), США.

Ежемесячная производительность данного завода составляла 20000 тонн.

Физические свойства марганцевых окатышей сравнимы со свойствами получаемых/известных железорудных окатышей.

Руководство и управление заводом осуществляла ICOMI, а техническую помощь оказывала BSC.

Руда из Serra do Navio Mine (SNV) представляет собой руду из оксида марганца (65% вес.), имеющую следующий состав:

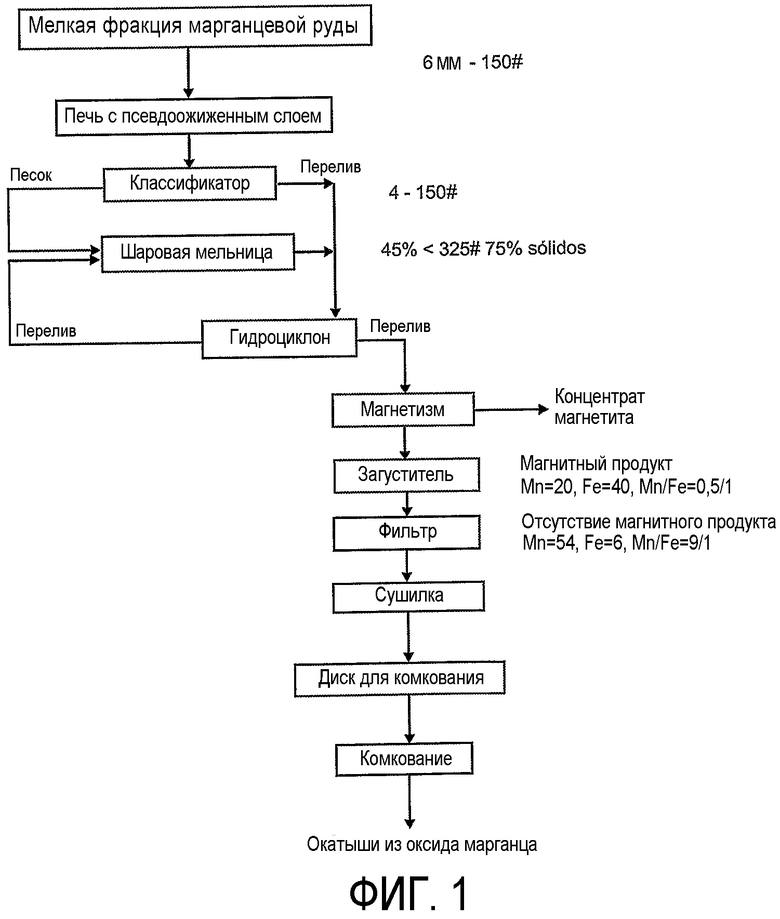

На фигуре 1 показана технологическая схема переработки руды с подачей восстанавливающей кальцинирующей фазы (печь для обжига), используемая ICOMI.

Продукция технологической установки ICOMI имеет следующие характеристики:

Для получения окатышей ICOMI, имеющих желаемый размер зерен, использовали смесь из 75 т некрупной и 50 т тонкой руды или 60% и 40% соответственно. Полученную смесь (с размером зерен от 8 мм до 150 меш) затем подают в печь с псевдоожиженным слоем (печь для обжига), которую используют для кальцинирования в восстановительной атмосфере. Основой целью на данном этапе является превращение гематита в магнетит в железной руде. Удаление магнетита осуществляют посредством магнитного разделения. Это повышает соотношение марганец/железо, т.е. обогащает марганцевую руду. Кроме того, его побочным действием является кальцинирование руды, что предотвращает разрушение диоксидов Mn в процессе обжига окатышей.

Для получения окатышей Mn руды - концентрированных и кальцинированных - ICOMI использует бентонит в качестве агломерирующего агента, добавляя его в количестве 20 кг на тонну руды (2,0%). Стойкость к сжатию полученных окатышей составляет порядка 250 кгс/окатыш.

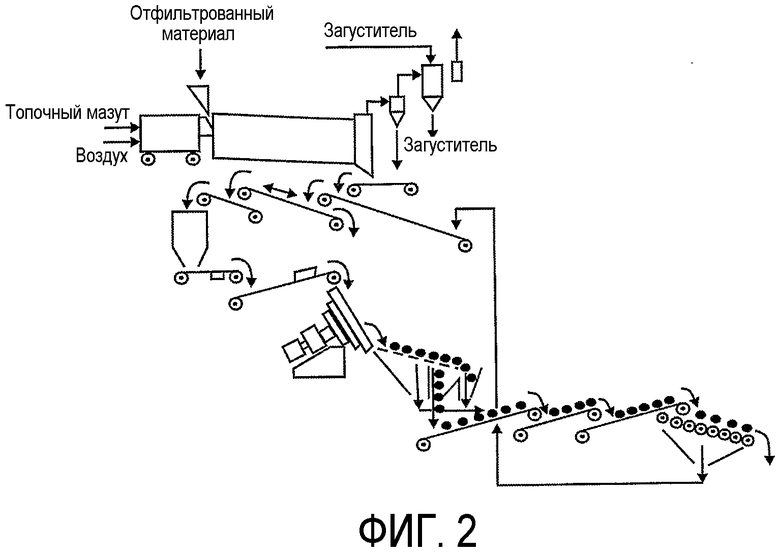

На фигуре 2 показана обработка руды во время кальцинирования до получения окатышей.

Используют гранулирующий диск ступенчатого типа, обеспечивающий повышение продолжительности сопротивления материала диска. Это способствует лучшему формированию и хорошей чистовой обработке сырых гранул.

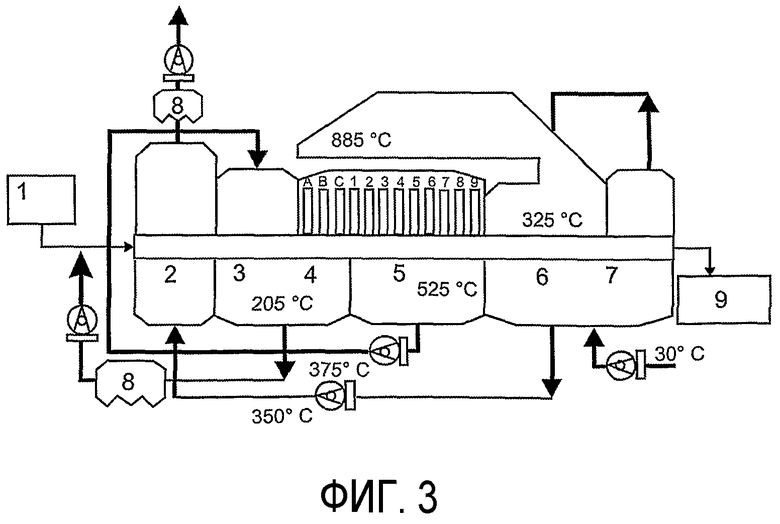

На фигуре 3 показана схематическая технологическая карта сушки, комкования и просеивания сырых окатышей.

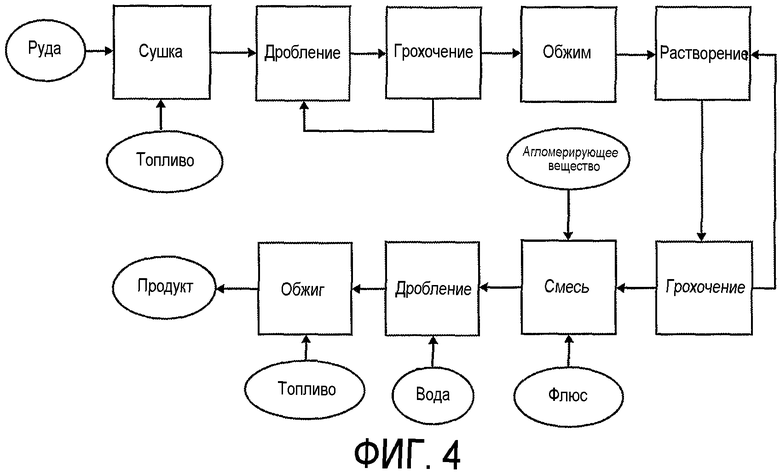

Согласно ICOMI на стадии обжига используют печь колосникового типа (см. чертеж на фигуре 4, показывающий печь для обжига окатышей). Надписи на фигуре 4 приведены ниже в таблице 1:

Надписи на фигуре 4

В приведенной ниже таблице 2 приведено описание продукции ICOMI:

Описание продукции ICOMI

NaO2

В итоге, процесс получения окатышей согласно ICOMI должен включать фазу восстановительного кальцинирования с последующим магнитным разделением в качестве альтернативы повышения соотношения Mn/Fe в руде, обеспечивая таким образом снижение уровня распада, вызванного химической обработкой окатышей. После данной стадии до стадии комкования руду подвергают влажному дроблению, классификации гидроциклонами, сгущению, гомогенизации, фильтрации и сушке.

Цели изобретения

Целью настоящего изобретения является получение окатышей из мелкой фракции марганцевой руды, опуская осуществлявшееся ранее кальцинирование руды и заменяя стадии дробления, сгущения, гомогенизации, фильтрации и сушки естественным измельчением с помощью роликового пресса.

Получаемый продукт имеет определенное заранее химическое разрушение и физические свойства, такие как высокое сопротивление сжатию и износу (абразия), для того чтобы выдержать нагрузку при загрузке-разгрузке, транспортировку на большие расстояния и обработку в печах для производства стали.

Настоящее изобретение снижает катастрофическое действие по разрушению окатышей благодаря:

- адекватному контролю гранулометрического состава;

- знанию механизмов превращения фаз, повышая таким образом температуру, воздействию которой подвергают руду (см. таблицу 3);

- разработке соответствующего термического цикла для контроля стадии обжига.

Определяемые температурой реакции марганцевой руды

партридгейт гаусманита

2K2Mn4O8 (с) при 4Mn2O3 (с)+О2+2K2O (жидк.)

перманганат калия

Преимущества настоящего изобретения

Был разработан новый способ получения марганцевых окатышей из некальцинированной предварительно руды. Данный способ имеет некоторые преимущества, среди которых:

- получение продукта с заданным/известным химическим разрушением; большая точность баланса массы;

- получение марганцевых окатышей, обладающих соответствующей механической прочностью, для того чтобы выдержать транспортировку на большие расстояния, перемещение и не подвергнуться разрушению во время их использования в металлургических реакторах, и образующих меньшее количество мелких фракций на всех этих стадиях;

- существенное снижение производственных затрат по сравнению с традиционными производственными затратами;

- улучшение эксплуатационных качеств металлургических реакторов. Повышение производительности печей для ферросплавов благодаря более гомогенному размеру частиц и лучшей проницаемости загрузки;

- получение более гомогенного продукта с точки зрения химического состава, физических и металлургических свойств его компонентов - составление загрузок, целью которых является получение ферросплавов, передельного чугуна или специальных сортов стали после добавления некоторых элементов;

- повторное использование рудной мелочи, образующейся во время экстракции, перемещения/обогащения и транспортировки - максимизация запасов;

- снижение уровня ответственности за окружающую среду;

- восстановление поврежденных материалов - повторное использование хвостовых погонов. Превращение считавшейся отходами руды в запасы;

- обработка остатков наиболее оптимальным образом, обеспечивающая снижение уровня ответственности за окружающую среду, а также производственные затраты в результате снижения стоимости сырья благодаря их пониженной ценности и возможной пропорции замещения;

- предвосхищение решений в случае более жестоких ограничений по охране окружающей среды в Европе;

- получение продукта с более низким содержанием влаги, что позволяет снизить затраты на перевозку богатого металлом продукта;

- выпуск на рынок нового и более ценного агрегатного продукта.

Итоговое описание изобретения

Были разработаны марганцевые агломераты, обладающие улучшенной механической прочностью, а также соответствующие способы их получения в результате агломерации измельченной марганцевой руды без предварительного кальцинирования, с использованием горячего комкования, включающие следующие стадии:

(а) подготовка размера частиц руды посредством классификации руды в зависимости от размера частиц, при этом частицы размером 1 мм или менее не допускают к процессу фракционирования частиц руды, оставляя частицы размером 1 мм или менее и измельчая их;

(b) добавление флюса;

(с) добавление агломерирующего вещества;

(d) комкование с получением сырых окатышей; и

(е) термическая обработка посредством сушки, предварительного нагревания и нагревания сырых окатышей.

Суммарное описание чертежей

Далее следует подробное описание настоящего изобретения со ссылкой на примеры его осуществления, проиллюстрированные чертежами.

На фигуре 1 показана технологическая схема процесса обработки руды на стадии подачи материала для восстановительного кальцинирования (печь для обжига) согласно известному способу.

На фигуре 2 показана обработка руды во время осуществления стадии восстановительного кальцинирования до комкования, известная в данной области техники.

На фигуре 3 показана схематическая карта, включающая стадию сушки, комкования и грохочения сырых окатышей, известную в данной области техники.

На фигуре 4 показана печь прямого действия - калибровочно-отверждающая установка, известная в данной области техники.

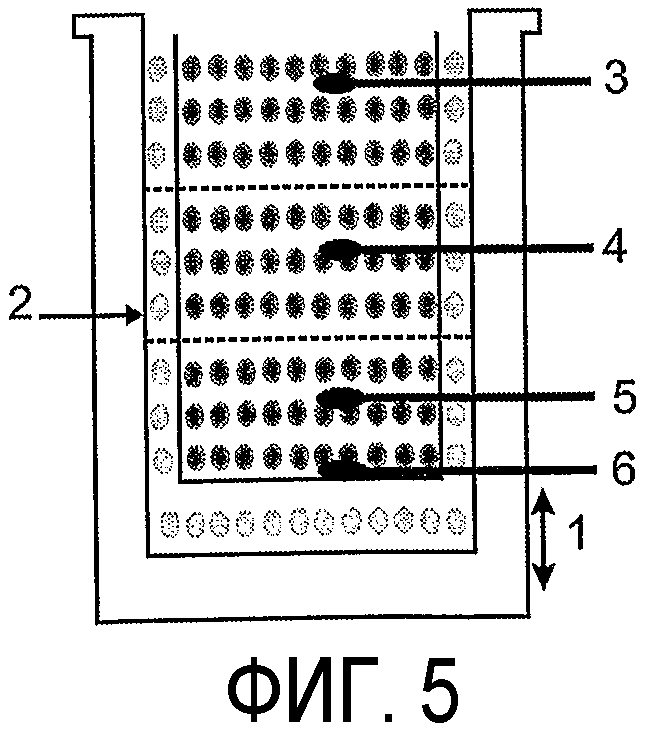

На фигуре 5 показана технологическая карта, иллюстрирующая смесь для комкования и способ подготовки руды, цели настоящего изобретения.

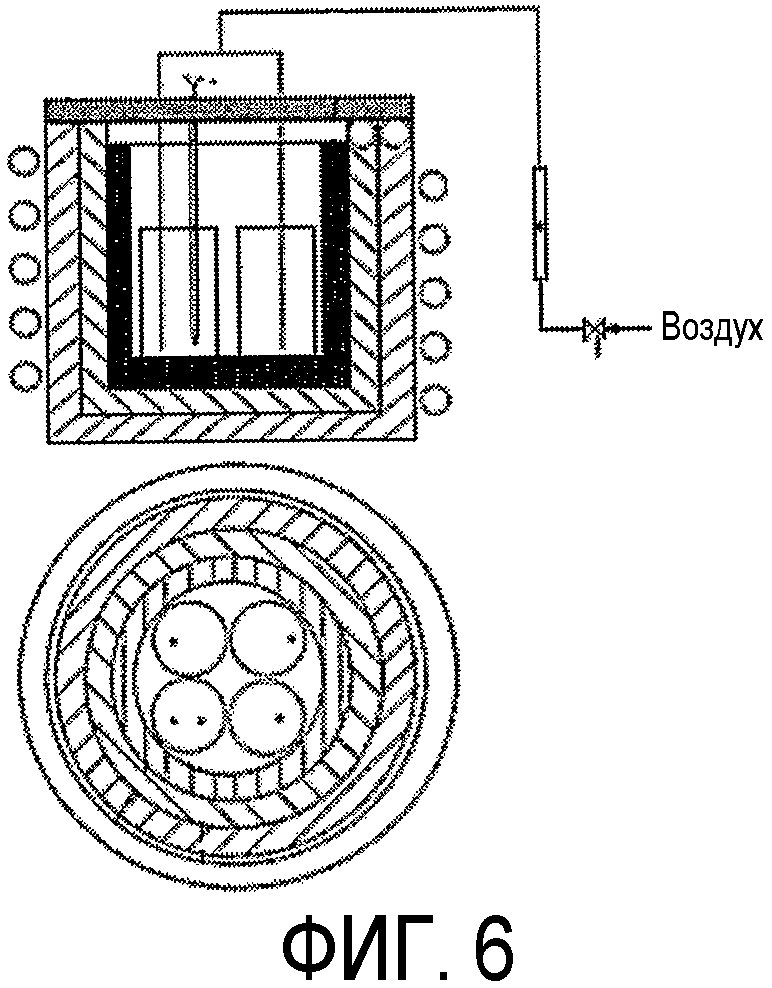

На фигуре 6 показано схематическое изображение колосниковой печи для обжига с чашей, используемой для имитации процесса с применением цепной колосниковой решетки.

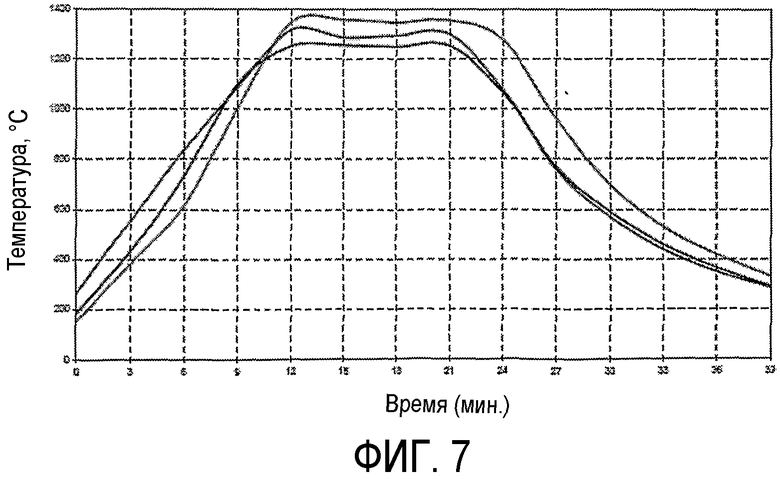

На фигуре 7 показана индукционная печь, используемая для имитации процесса с применением стального конвейера.

На фигуре 8 показан график, иллюстрирующий температуры, получаемые во время испытаний на спекание в индукционной печи согласно фигуре 7.

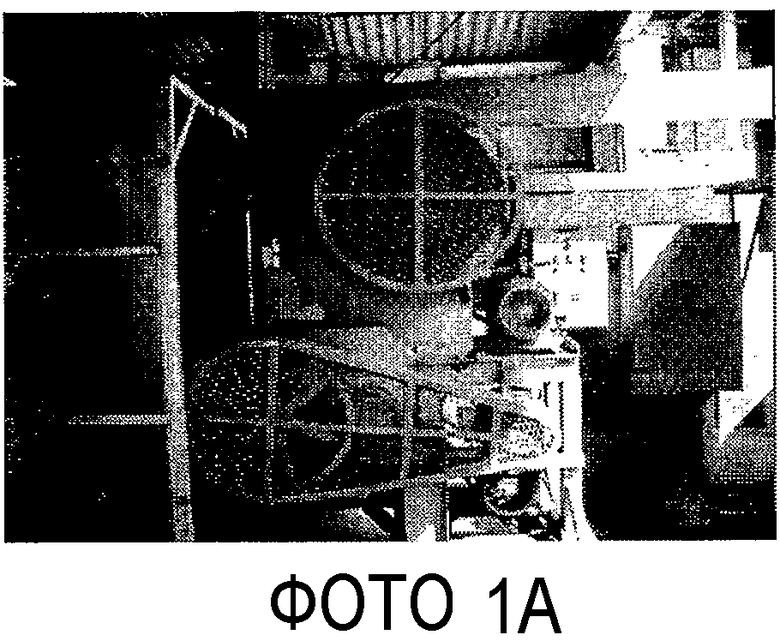

На фотографиях 1А и 1В изображено оборудование, используемое в процессе, цели настоящего изобретения.

На фотографии 2 изображен диск, используемый для имитации процесса с применением цепной колосниковой решетки.

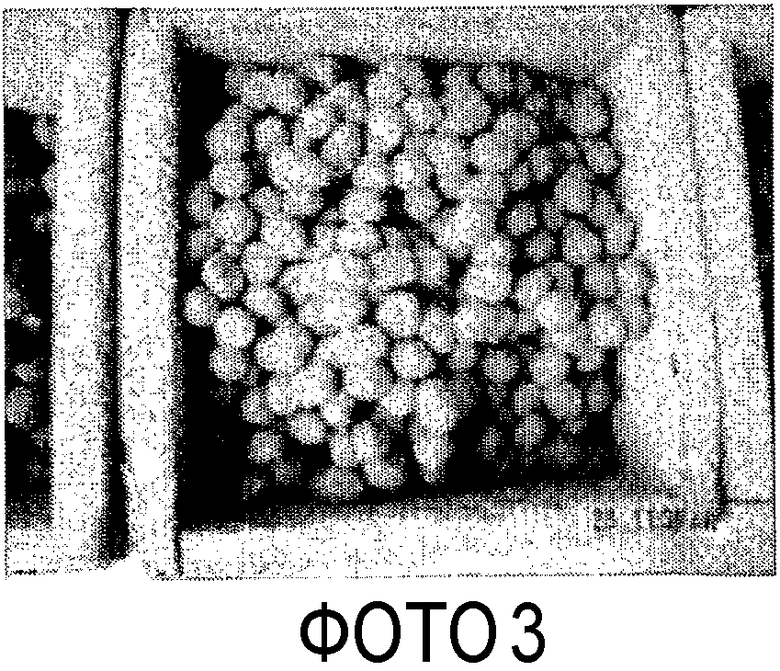

На фотографии 3 изображены сырые окатыши, используемые для имитации процесса с применением цепной колосниковой решетки.

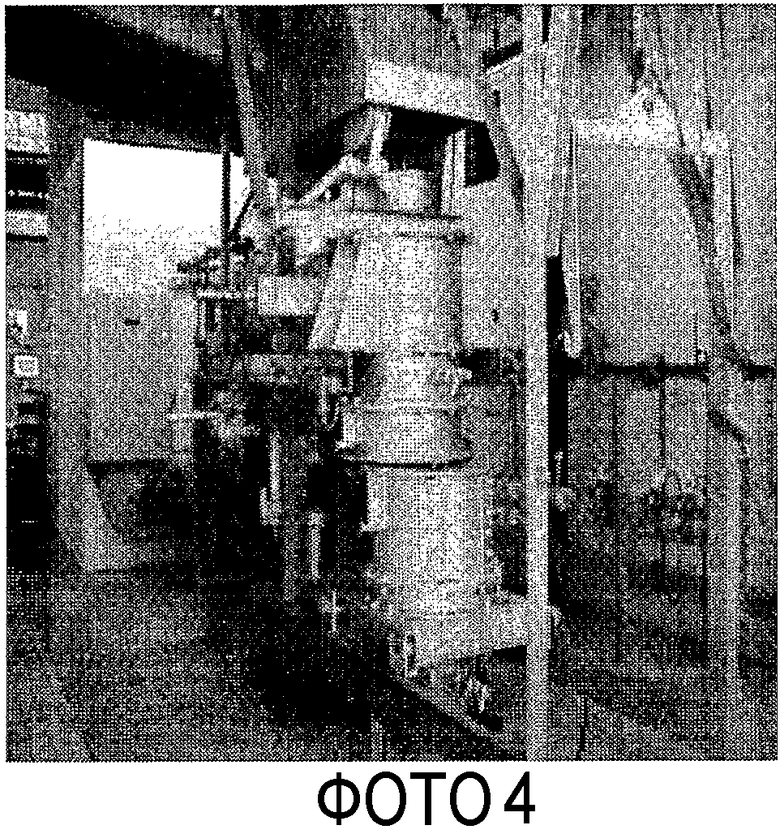

На фотографии 4 изображена колосниковая печь для обжига с чашей, используемая для имитации процесса с применением цепной колосниковой решетки.

На фотографии 5 изображен лабораторный диск диаметром 400 мм, используемый в испытании на комкование при имитации процесса с применением стального конвейера.

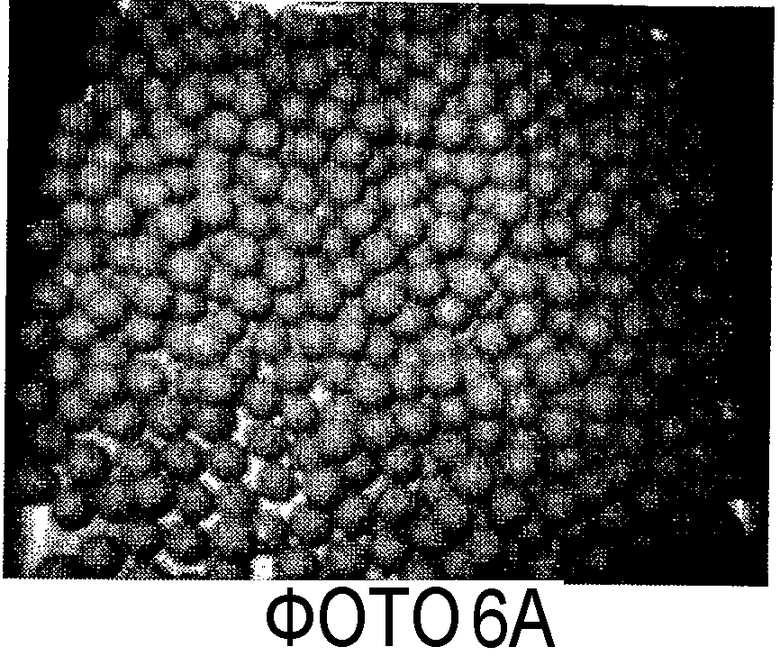

На фотографиях 6А и 6В изображены увлажненные и сухие окатыши, используемые при имитации процесса с применением стального конвейера;

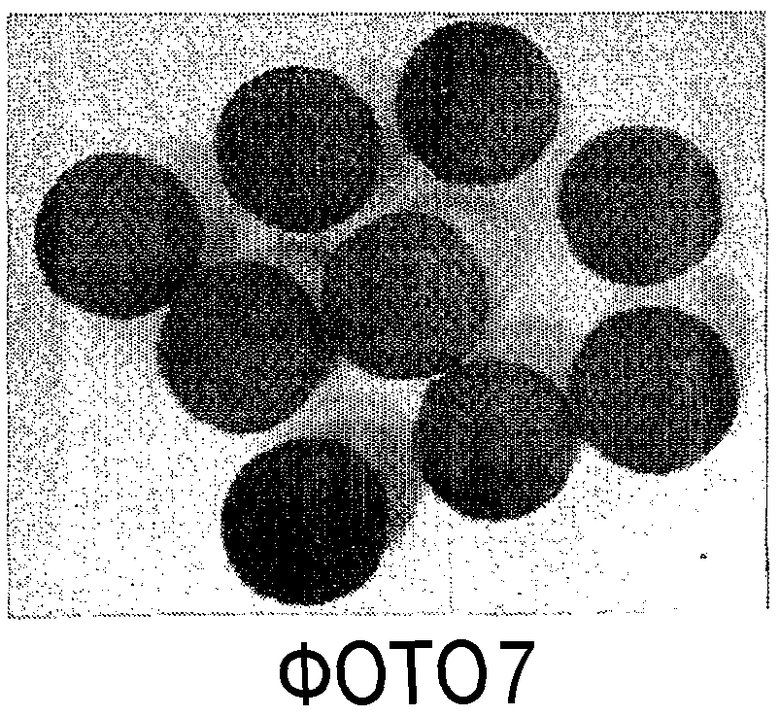

На фотографии 7 изображены спеченные при 1300°С окатыши, полученные в результате процесса имитации с использованием стального конвейера.

На фотографии 8 изображен диск для получения окатышей, используемый для изготовления сырых окатышей при имитации процесса с применением колосниковой печи.

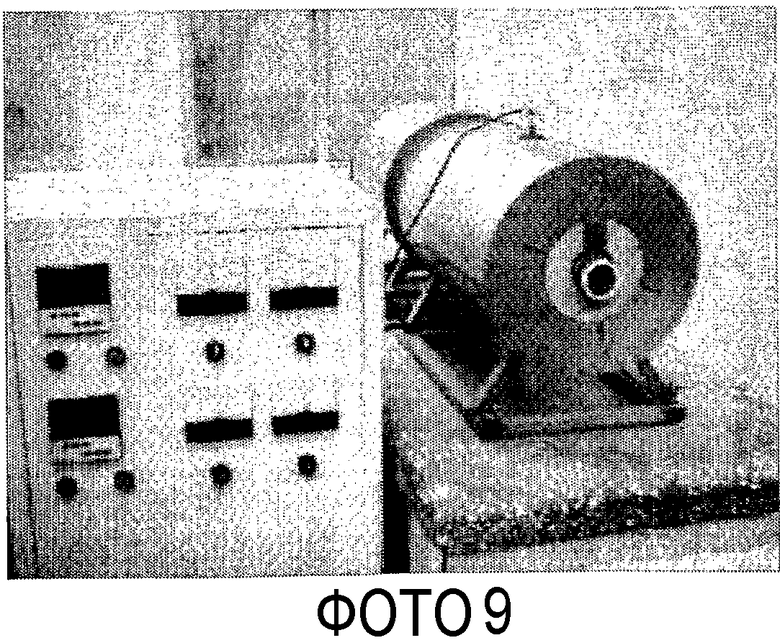

На фотографии 9 изображена печь для обжига, используемая при имитации процесса с применением колосниковой печи.

Подробное описание изобретения

Комкование представляет собой механический и термический процесс агломерации по превращению ультратонкой фракции руды в шарики размером приблизительно от 8 до 18 мм, имеющие соответствующие характеристики для загрузки в восстановительные печи.

Настоящее изобретение позволяет получать окатыши из марганцевой руды без предварительного кальцинирования, от 40 до 60% которых проходят через ячейку размером 0,044 мм (более крупный материал).

Получение окатышей из марганцевой руды способом согласно настоящему изобретению включает следующие стадии:

1) сушка марганцевой руды;

2) получение нужного размера руды в результате процесса измельчения;

3) добавление к марганцевой руде флюсов (кальцитный или доломитный известняк или другие источники MgO, такие как серпентинит, оливин и т.д.);

4) добавление агломерирующего вещества к смеси марганцевой и флюсующей руды;

5) перемешивание материала, полученного на предыдущей стадии;

6) комкование полученной смеси для получения сырых окатышей из марганцевой руды;

7) просеивание сырых окатышей;

8) обжиг окатышей из марганцевой руды;

9) просеивание обожженных окатышей; и

10) складирование и отгрузка окатышей из марганцевой руды.

Данный способ применим к марганцевой руде с большим содержанием оксидов, а также к руде, содержащей другие металлы такого же типа, с определенным гранулометрическим составом, удельной поверхностью от 800 до 2000 см2/г, от 40 до 60% которых проходят через ячейку размером менее 0,044 мм. Руду подготавливают таким образом, чтобы избежать образования ультратонкого материала.

Что касается процесса подготовки руды, выбор оборудования зависит от исходного размера руды. На данной стадии противопоказано шаровое измельчение для уменьшения размера частиц материала. Наиболее подходящим для процесса измельчения является следующее оборудование: дробильный или роликовый пресс или только роликовый пресс с рециркуляцией и без нее. В том случае, если размер частиц рудной фракции превышает 0,5 или 1,0 мм, размер ячеек вначале увеличивают таким образом, чтобы обеспечить 100% прохождение материала через такие ячейки, а затем материал подвергают обработке роликовым прессом с рециркуляцией и без нее. Материалы, размер частиц фракции которых составляет менее 0,5 или 1,0 мм, могут быть подвергнуты обработке на роликовом прессе с рециркуляцией и без нее. Прессование должно продолжаться до тех пор, пока величина удельной поверхности не достигнет от 800 до 2000 см2/г и/или объем проходящего через ячейку размером 0,044 мм материала не достигнет величины от 40 до 60%. При использовании руды меньшего размера, т.е. имеющей нужный диапазон удельной поверхности и процентную величину прохождения через ячейку размером менее 0,044 мм, равную или 40%, стадии дробления и прессования могут быть опущены.

Стадии дробления и/или обработки на роликовом прессе осуществляют в закрытом режиме с грохотом, для того чтобы в результате таких операций получить нужный размер продукта.

Использование роликового пресса с рециркуляцией и без нее требует предварительной сушки руды, первоначальное содержание влаги в которой составляет от 12 до 15% против конечного содержания влаги, составляющего от 9 до 10%. Сушку предпочтительно осуществляют в роторной сушилке, работающей на твердом или жидком топливе и вырабатывающей электроэнергию.

После процесса комкования и получения марганцевой руды нужного размера измельченный материал смешивают с флюсом, таким как кальцитный или доломитный известняк или любые другие источники MgO, такие как серпентинит, оливин и т.д.

Количество флюса может варьироваться от 0,1 до 2,0% в зависимости от желаемого химического состава окатыша. Затем к смеси добавляют определенное количество агломерирующего вещества, которое может представлять собой бентонит (от 0,5 до 2,0%), гидратную известь (от 2,0 до 3,0%) или синтетическое агломерирующее вещество типа СМС, т.е. карбоксиметилцеллюлозы (от 0,05 до 0,10%). Добавляемые количества должны обеспечивать формирование сырых окатышей, обладающих достаточной прочностью для того, чтобы выдержать транспортировку до печи и термические удары, которым они подвергаются во время стадий сушки, предварительного обжига и обжига. Прочность на сбрасывание как увлажненных, так и сухих окатышей должна составлять, по меньшей мере, 1,0 и 2,0 кг/окатыш соответственно, при минимальном числе сбрасываний, равном 5.

Во время стадии комкования добавляют воду, используя диск или барабан. Добавляемое количество воды зависит от первоначального содержания влаги в смеси и должно быть достаточным для того, чтобы обеспечить формирование сырых окатышей, имеющих хорошие физические качества. В зависимости от размера и количества добавляемого агломерирующего вещества содержание влаги может варьироваться от 14 до 18%.

Сырые окатыши подвергают термической обработке на цепной колосниковой решетке, в колосниковой печи или печи со стальным конвейером, в основном в зависимости от желаемого объема продукции. Из-за термического удара особое внимание следует обращать как на стадию сушки, так и предварительного обжига окатышей. Скорость нагревания должна варьироваться от 50 до 150°C/мин. Максимальная температура и общая продолжительность обжига должны быть таковы, чтобы обеспечить хорошее качество готового продукта с точки зрения физической прочности, в основном, прочности на сжатие. Максимальная температура может варьироваться от 1280 до 1340°C, а общая продолжительность обжига - от 34 до 42 минут. Прочность на сжатие окатыша должна составлять, по меньшей мере, 250 daN/окатыш.

Для лучшего понимания настоящего изобретения далее приведены примеры комкования и обжига, однако они не должны рассматриваться как ограничивающие. Состав смеси для комкования и способ подготовки руды для всех примеров проиллюстрирован на фигуре 5.

Кальцитный известняк добавляют в качестве флюса и источника СаО для формирования и регулирования состава шлака в электрической печи (FEA), при этом смесь готовят таким образом, чтобы 70% материала проходило через ячейки размером 325 меш.

Бентонит добавляют в качестве агломерирующего вещества и флюса для процесса комкования. Марганец и SiO2 образуют смесь, температура плавления которой составляет порядка 1274°С.

На фотографиях 1А и 1В изображено оборудование для измельчения, используемое для осуществления настоящего изобретения: мельница (А) и роликовый пресс, стан/направляющее устройство (В), используемые для измельчения руд и флюсов.

Пример 1 - Комкование и опытный обжиг марганцевой руды - Процесс с использованием цепной колосниковой решетки

Сырье, используемое для исследования, представляет собой марганцевую руду, обозначенную как MF15, с Mina do Azul (Carajás/PA), северный кальцитный известняк и бентонит из Индии. В таблице 4 показаны результаты химических анализов используемых материалов:

Химические анализы сырья

Во время стадии получения сырых окатышей использовали ленточный питатель с регулируемой скоростью, диск для комкования диаметром 1 (один) метр с наклоном 45°, скоростью 19 об./мин., и дозирующая система на основе разбрызгивания воды (фотография 2). Время от времени угол наклона диска изменяют (с 45° на 43°) таким образом, чтобы диаметр окатышей мог достичь от 10 до 20 мм в зависимости от более длительного времени пребывания. Угол наклона изменяют для того, чтобы после стадии обжига размер окатышей составлял от 8 до 18 мм в зависимости от усадки руды из-за гидратации, наблюдаемой в стендовых испытаниях во время стадий обжига и кальцинирования сырых окатышей.

Как показано на фотографии 3, с целью определения характеристик необработанных окатышей увлажненные и сухие необработанные окатыши подвергают испытаниям на прочность на сжатие и количество капель (величина упругости), проводимым для оценки свойств необработанных окатышей, имитируя стадии перемещения во время классификации (просеивание необработанных окатышей), транспортировки и загрузки в печь для обжига. Полученные результаты указаны в следующей таблице 5:

После получения необработанных окатышей их подвергают просеиванию через ячейки размером 8, 10, 12,5, 16, 18 и 20 мм для определения гранулометрии.

Проходящие через ячейки размером 10 мм материалы и материалы, не прошедшие через ячейки размером 20 мм, отсортировывают, в то время как материалы размером от 10 до 20 мм смешивают, получая загрузку для формирования сырых окатышей, затем обрабатываемую в опытной колосниковой печи с чашей.

На фигуре 6 и фотографии 4 показан схематический чертеж, на котором возрастающие цифры означают, соответственно, (3) - верх, (4) - середина, (5) - низ, (6) - футеровка, а цифры (1) означают слой футеровки (10 см) и (2) - боковой слой (2 см), а также фотография печи для обжига окатышей. Используемое оборудование имеет следующие характеристики:

При сборке колосниковой решетки с чашей обожженные рудные окатыши используют в качестве футеровочного слоя, защищенного решеткой/стальным экраном, а для бокового слоя используют фарфоровые шарики размером 6 мм.

После загрузки сырых окатышей печь запечатывают и термопары соединяют. Во время загрузки печи обжиг регламентируют, устанавливая поддерживаемый профиль температур таким образом, чтобы сырые окатыши могли подвергнуться верхней сушке, нижней сушке, предварительному нагреванию, нагреванию, последующему нагреванию и охлаждению, не образуя нежелательных обломков.

По окончании фазы охлаждения обожженные окатыши выгружают, отделяют от фарфоровых шариков, гомогенизируют, квартуют и отправляют на физические испытания на сжатие и сопротивление истиранию и химический анализ.

Обожженные окатыши затем подвергают лабораторным химическим анализам, результаты которых указаны ниже в таблице 6:

Химический состав обожженного окатыша

Были установлены следующие физические параметры качества обожженного окатыша: прочность на сжатие (RC) - 269 daN/окатыш и индекс истирания (AI) - 1,4% окатышей проходят через ячейку размером 0,5 мм.

Для проведения количественного анализа марганцевого окатыша используют нормы и методики ISO (Международная организация стандартов) для железных руд.

Пример 2 - Комкование и опытный обжиг марганцевой руды - Процесс с использованием стального конвейера

Анализы мелкой фракции марганцевой руды осуществляют, используя в основном химические методы с увлажнением, FAAS (атомная абсорбция), ICP (плазма) и анализатор Leco серы-углерода. Потерю тепла измеряют в атмосфере N2 при 1100°С.

В таблице 7 показаны результаты химического анализа.

Химический состав Mn руды

по-нент

Кальцит используют в испытаниях в качестве флюса, имеющего следующий состав: потеря тепла 49,6% СаО и 43,0%.

Испытание на комкование осуществляют в 400-мм лабораторном диске (фотография 5). Смесь для комкования включает мелкую фракцию марганцевой руды, кальцит и бентонит, вначале смешанные вручную, а затем с использованием лабораторного V-образного смесителя в течение 60 минут. Полученную смесь вручную загружают в диск. После загрузки смеси в диск осуществляют контролируемое разбрызгивание воды для формирования окатышей. Средний желаемый диаметр окатыша составляет 12 мм. После испытания на комкование измеряют диаметры увлажненных и сухих окатышей и их прочность на сжатие, а также рассчитывают влажность увлажненных окатышей.

Для осуществления испытаний на спекание используют индукционную печь (фигура 7). Окатыши загружают в 110-мл тигель из оксида алюминия, который затем помещают внутрь графитового тигля большего размера, после чего всю конструкцию помещают в индукционную печь. Графитовый тигель сначала закрывают крышкой, а затем в тигель для испытаний вдувают воздух, постоянно измеряя температуру системы. После этого окатыши нагревают на лабораторном уровне в соответствии с желаемым профилем температур. Желаемая величина прочности на сжатие должна составлять 220 кг/окатыш (для размера в 12 мм). На фигуре 8 показаны такие температуры.

Результаты испытаний на комкование показаны в таблице 8, а изображения увлажненных и сухих окатышей показаны на фотографиях 6А и 6В.

Физические свойства сухого окатыша

В испытании на спекание окатыш нагревают в соответствии с установленными температурными профилями согласно описанию спекания на металлическом конвейере, осуществляемого в лабораторном масштабе. Фактические условия спекания определяют в результате осуществления пилотного стендового испытания во время предстоящей стадии. Нужную прочность на сжатие, равную 200 кг/окатыш (диаметром 12 мм), получают при температуре 1300°С. Прочность на сжатие достигает 300 кг/окатыш при температуре 1350°С. Фотография 7 показывает изображение спеченных окатышей при температуре 1300°С.

Пример 3 - Опытное комкование и обжиг марганцевой руды - Процесс с использованием колосниковой печи

Химические составы как марганцевой руды, так и загрузки, используемых в данном исследовании, показаны в таблицах 9-11.

Химические свойства марганцевой руды

Химические свойства бентонита

Химические свойства кальцитного известняка

Были исследованы сырые окатыши, полученные в дисках для комкования (фотография 8) с использованием смесей марганцевой руды, известняка и бентонита, а также влияние различных параметров на качество сырых гранул. В результате данного исследования были получены следующие параметры:

- условия комкования: продолжительность комкования и уплотнение при комковании;

- доза бентонита;

- размер известняка;

- доза угля.

В таблицах 12-14 показаны результаты проведенных исследований.

Влияние основности на качество сырых окатышей

темп./°С

Влияние добавления угля на качество сырых окатышей

темп./°С

На основании полученных результатов могут быть сделаны следующие выводы:

- Наиболее соответствующими параметрами комкования являются: добавление бентонита в количестве от 1,4 до 1,5%, влаги - от 14 до 15% и продолжительность комкования - порядка 12 минут. В таких условиях общее количество капель равно 50, а температура термического удара составляет более 400°С, в то время как прочность на сжатие увлажненного сырого окатыша составляет более 10N/окатыш;

- Повышенная основность предполагает увеличение числа капель и повышение прочности на сжатие увлажненного сырого окатыша. Наблюдается также очень сильное снижение температуры термического удара. С другой стороны, повышение количества добавляемого угля существенно влияет на повышение прочности на сжатие увлажненного сырого окатыша.

Сырые окатыши обжигают в вертикальной печи (фотография 9) и во время осуществления данной стадии определяют влияние следующих параметров на прочность на сжатие обожженного окатыша:

- условия предварительного нагревания, времени и температуры;

- условия нагревания, времени и температуры;

- бинарная основность;

- добавление угля.

В таблицах 15-18 показаны результаты таких исследований:

Влияние температуры и продолжительности предварительного нагревания на качество обожженного окатыша

2 - Продолжительность комкования и прессования составляет 7 и 2 мин соответственно, при низкой скорости нагревания.

3 - %<0,044 мм=60%.

Влияние температуры обжига на качество обожженного окатыша

2 - Продолжительность комкования и прессования составляет 7 и 2 мин соответственно, при низкой скорости нагревания.

3 - Продолжительность комкования и прессования составляет 7 мин при низкой скорости нагревания.

4 - %<0,044 мм=60%.

Влияние продолжительности обжига на качество обожженного окатыша

3 - %<0,044 мм=60%.

Влияние основности на качество обожженного окатыша

Влияние добавления угля и продолжительности предварительного нагревания на качество обожженного окатыша

На основании полученных результатов могут быть сделаны следующие выводы:

(1) Условия предварительного нагревания сырых окатышей являются очень важными для получения предварительно нагретых окатышей хорошего качества. Получение сырых окатышей с использованием руды, 60% которой имеет размер менее 0,044 мм, 1,5% бентонита, времени комкования 7 мин и 2 мин для прессования, температуре и продолжительности предварительного нагревания, составляющих 1010°С и 10 мин, соответственно, позволяет получить предварительно нагретые окатыши, прочность на сжатие которых составляет 600N.

(2) Прочность на сжатие обожженного окатыша достигает 600N во время предварительного нагревания и 2600N во время нагревания, при этом температура и продолжительность обработки составляют 1010°С и 10 мин во время предварительного нагревания и 1337°С и 15 мин во время нагревания;

(3) Прочность на сжатие обожженного окатыша может быть резко повышена в результате добавления кальцитного известняка, при этом основность варьируется от 0,3 до 1,1 при условиях нагревания, описанных в п.2.

(4) Добавления угля оказывает отрицательное влияние на прочность на сжатие обожженного окатыша.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2000 |

|

RU2153019C1 |

| Способ термической обработки марганцевых руд | 1989 |

|

SU1640182A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ОКАТБГШЕЙ С НИЗКИМ СОДЕРЖАНИЕМ ФОСФОРА | 1969 |

|

SU232988A1 |

| Способ обжига карбонатных марганцевых концентратов | 1981 |

|

SU968091A1 |

Изобретение относится к получению марганцевых окатышей из некальцинированной окисной марганцевой руды. Способ включает следующие стадии: (а) подготовка размера частиц руды посредством классификации руды в зависимости от размера частиц, при этом в процессе фракционирования частиц руды обеспечивают получение частиц размером 1 мм или менее и их измельчают, (b) добавление флюса, (с) добавление агломерирующего вещества, (d) окомкование с получением сырых окатышей и (е) термическая обработка посредством сушки, предварительного нагревания и нагревания сырых окатышей. Изобретение позволяет получать окатыши, обладающие высокой механической прочностью, с высокой точностью баланса массы. 2 н. и 17 з.п. ф-лы, 18 ил., 19 табл.

1. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды, отличающийся тем, что он включает следующие стадии:

(а) подготовка размера частиц руды посредством классификации руды в зависимости от размера частиц, при этом в процессе фракционирования частиц руды обеспечивают получение частиц размером 1 мм или менее и их измельчают;

(b) добавление флюса;

(с) добавление агломерирующего вещества;

(d) окомкование с получением сырых окатышей; и

(е) термическая обработка посредством сушки, предварительного нагревания и нагревания сырых окатышей.

2. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что в нем используют любую оксидную марганцевую руду.

3. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что стадию сушки дополнительно осуществляют до стадии подготовки размера таким образом, чтобы обеспечить максимальное содержание влаги, равное 9%.

4. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что во время процесса измельчения на стадии подготовки размера осуществляют как дробление, так и прессование в зависимости от размера частиц руды.

5. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.4, отличающийся тем, что на стадии подготовки размера руды фракцию марганцевой руды с размером частиц 1,0 мм или более обрабатывают на роликовом прессе.

6. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что в конце процесса подготовки частицы руды имеют удельную поверхность от 800 до 2000 см2/г.

7. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что в конце процесса подготовки от 40 до 60% частиц руды имеют размер в расчете на массу материала, проходящего через ячейку размером 0,044 мм.

8. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что флюс, добавляемый во время стадии добавления флюса, представляет собой кальцитный или доломитный известняк либо их смесь, либо любые другие источники MgO.

9. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что агломерирующее вещество, добавляемое во время стадии добавления агломерирующего вещества, выбрано из группы, включающей бентонит, гидратную известь, карбоксиметилцеллюлозу (СМС) или их смесь.

10. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.9, отличающийся тем, что в целом используют от 0,5% до 2% бентонита от общей массы.

11. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.9, отличающийся тем, что используют от 2% до 3% гидратной извести от общей массы.

12. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.9, отличающийся тем, что используют от 0,05% до 0,10% карбоксиметилцеллюлозы от общей массы.

13. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что в конце стадии окомкования получают сырые окатыши с минимальной прочностью на сбрасывание увлажненных и сухих окатышей соответственно 1 и 2 кг/окатыш, с числом сбрасываний, равным, по меньшей мере, 5.

14. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.1, отличающийся тем, что стадию термической обработки сырых окатышей осуществляют на цепной колосниковой решетке, в колосниковой печи или печи со стальным конвейером.

15. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.14, отличающийся тем, что максимальная температура на стадии термической обработки составляет от 1280 до 1340°C.

16. Способ получения марганцевых окатышей из некальцинированной оксидной марганцевой руды по п.14, отличающийся тем, что общая продолжительность стадии термической обработки составляет от 34 до 42 минут.

17. Марганцевый окатыш, отличающийся тем, что он получен способом по одному из пп.1-16.

18. Марганцевый окатыш по п.17, отличающийся тем, что его средний диаметр составляет от 8 до 18 мм.

19. Марганцевый окатыш по п.17, отличающийся тем, что его минимальная стойкость к сжатию составляет 250 даН/окатыш.

| US 3942974 A, 09.03.1976 | |||

| US 3864118 A, 04.02.1975 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ОКАТБГШЕЙ С НИЗКИМ СОДЕРЖАНИЕМ ФОСФОРА | 0 |

|

SU232988A1 |

| СПОСОБ ОКОМКОВАНИЯ МАРГАНЦЕВЫХ РУД | 0 |

|

SU381228A1 |

Авторы

Даты

2014-06-20—Публикация

2009-07-27—Подача