Настоящее изобретение относится к области химической технологии, в частности к установке, предназначенной для непрерывного получения уксусного ангидрида посредством пиролиза ацетона.

Уксусный ангидрид является крайне ценным реагентом органического синтеза, который используется для проведения реакции ацилирования. Синтетические методы ацилирования с использованием уксусного ангидрида характеризуются высокой чистотой, селективностью и обычно протекают в мягких условиях.

В настоящее время существует три основных промышленных подхода к получению уксусного ангидрида: окисление ацетальдегида (CN105732361A; New J. Chem., 2017, 41, 931; Укр. Хим. Журн., 1985, 51(11), 1208-13), карбонилирование (US9012683B2) и кетеновый процесс (J. Appl. Chem., 1953, 3, 6, 241-252; CN113636930A).

Так, в патенте CN105732361A описано каталитическое окисление этанола или ацетальдегида газообразным кислородом при сравнительно низкой температуре 50-200°С с использованием палладиевого катализатора.

Достаточно широко описан процесс получения уксусного ангидрида посредством карбонилирования метилацетата на родиевых катализаторах, например в патентах США US 8653303 B2 и US 6222070 B1.

Данные способы используют дорогие катализаторы, срок работы которых ограничен, после чего требуется замена или сложная регенерация. При карбонилировании метилацетата используется токсичный монооксид углерода, реакцию проводят в жидкой фазе при повышенном давлении.

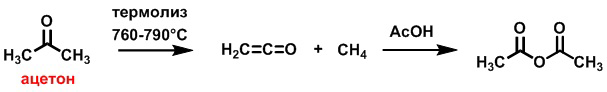

Наиболее эффективным методом синтеза уксусного ангидрида можно признать кетеновый способ (Схема 1), так как в этом случае используется наиболее простое аппаратное оформление и не требуются дорогие катализаторы.

Например, кетен может быть получен каталитической дегидратацией уксусной кислоты при 650-700°С с использованием вольфрамофосфорной кислоты, нанесённой на SiO2 (CN103570519A). При охлаждении паров кетена до 150° он улавливается уксусной кислотой с образованием уксусного ангидрида. Описан схожий пиролизный метод генерации кетена из уксусной кислоты при 725°С на фосфоросодержащем катализаторе (JP 6100442 B1). В данных работах описывается полная последовательность для получения уксусного ангидрида из уксусной кислоты.

Ключевым узлом в установках получения кетена является пиролизный реактор, где пары ацетона или уксусной кислоты нагревают до температуры >720°С. При анализе конструкций можно выделить два основных способа создания таких условий для пиролиза: внутренний или внешний способ нагрева паров.

Внутренний способ нагрева паров реагента для генерации кетена достигается использованием так называемой «кетеновой лампы» - металлической спирали с высоким показателем электрического сопротивления, с которой непосредственно контактируют пары реагента.

Так, например, в заявке на патент US 20140245658 A1 для производства этанола гидрированием описан способ генерации кетена из ацетона с помощью подобной кетеновой лампы.

«Кетеновая лампа» это вполне эффективное техническое решение для обеспечения высокотемпературного нагрева, и с её помощью можно точно регулировать температуру пиролиза. Однако при эксплуатации на спирали неизбежно возникает большой перепад температур, так как нижняя часть нагретой спирали охлаждается поступающими свежими парами реагента. Возникающая разность в нагреве негативно сказывается на долговечности, спираль может сравнительно легко перегореть. Из-за этого невозможно гарантировать многочасовую бесперебойную работу такой установки.

Аппарат с электрической нагревательной спиралью описан в патенте RO112353B1. В данном решении нагревающая спираль находится внутри кварцевой трубки и непосредственно не контактирует с парами. В таком решении сложно обеспечить высокую производительность, и подобная установка подходит только для лабораторных условий.

Внешний нагрев пиролизного реактора обеспечить гораздо проще. Так, в классическом лабораторном методе генерации кетена из ацетона, описанном в работе C.D. Hurd, Org. Synth. 1925, 4, 39 нагрев трубки с парами ацетона осуществляется внешними газовыми горелками.

В патенте GB1109523A описан схожий подход, однако более подробно раскрывается устройство газовой печи, которая состоит из четырёх отсеков для последовательного нагрева змеевикового реактора.

В патенте GB627810A устройство пиролизного аппарата подробно не описано, однако по чертежу представляет собой аналогичное устройство.

Из патентного документа Великобритании GB472988A известен способ получения кетена пиролизом ацетона в медной пиролизной камере при температуре 760-810°С. Камера представляет собой трубку, которая находится в электрической печи.

В патенте CN114931903A в качестве исходного реагента предлагается использовать уксусную кислоту, при пиролизе в присутствии катализатора триэтилфосфата она разлагается с образованием кетена и воды. Нагрев пиролизного аппарата происходит в печи.

При печном способе нагрева можно обеспечить необходимую температуру в реакторе, аппарат может работать бесперебойно долгое время. Однако печи недостаточно экономичны и обладают высокой тепловой инертностью из-за чего неизбежно возникают значительные сложности с выходом установки на режим.

Таким образом, в настоящее время все еще остается значительная потребность в разработке новых устройств непрерывного получения ценного в химической технологии продукта уксусного ангидрида, исключающих или по меньшей мере минимизирующих указанные ранее недостатки предшествующего уровня техники и предоставляющих специалисту в данной области более широкий выбор средств и технологий для достижения необходимых характеристик уксусного ангидрида при значительных объемах производства.

Поэтому задача настоящего изобретения состояла в предоставлении новой установки непрерывного получения уксусного ангидрида посредством пиролиза ацетона, которая предоставляла бы возможность эффективного нагрева паров подвергаемого пиролизу реагента в заданном диапазоне температур, отличалась бы стабильностью эксплуатации в непрерывном режиме в течение длительно времени при простом конструктивном исполнении, обеспечивающем высокую производительность и энергоэффективность процесса пиролиза.

Указанную задачу авторам удалось решить посредством новой установки получения уксусного ангидрида из ацетона, включающей

испарительную ёмкость для испарения ацетона;

пиролизный металлический реактор, выполненный с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен;

холодильник для конденсации части непрореагировавшего ацетона из смеси газов, содержащей кетен;

линию для возврата сконденсированного непрореагировавшего ацетона в испарительную ёмкость;

низкотемпературный холодильник для полной конденсации непрореагировавшего ацетона из смеси газов, содержащей кетен;

сепаратор газ-жидкость для удаления сконденсированного ацетона из смеси газов, содержащей кетен, и формирования газообразной смеси, обогащенной кетеном;

по меньшей мере одну поглотительную ёмкость, выполненную с возможностью осуществления взаимодействия газообразного кетена из газообразной смеси, обогащенной кетеном, с жидкой уксусной кислотой с получением раствора уксусного ангидрида в уксусной кислоте и потока отходящих газов,

отличающаяся тем, что

для нагрева пиролизного металлического реактора установка оборудована индукционным нагревателем, а пиролизный металлический реактор представляет собой реактор, снабженный внутренним реакционным пространством и металлическими стенками, способными разогреваться при воздействии переменного магнитного поля, создаваемого индукционным нагревателем.

Представленная установка согласно изобретению позволяет осуществлять непрерывное получение уксусного ангидрида посредством пиролиза ацетона, при этом реализуется энергоэффективный нагрев паров ацетона в точно заданном диапазоне температур с легкой регулировкой температуры внутри пиролизного реактора и коротким временем отклика, при этом отличается возможностью длительной стабильной эксплуатации в непрерывном режиме при простом конструктивном исполнении, обеспечивающей высокую производительность.

Также указанная установка согласно изобретению позволяет реализовать следующие преимущества:

схема установки подразумевает использование рециркуляционных потоков, согласно которой за счет двойного эффективного охлаждения от смеси газов, содержащей кетен, полностью отделяются непрореагировавшие пары ацетона и возвращаются в исходный реакционный сосуд, что повышает эффективность процесса;

концентрацию готового раствора уксусного ангидрида в уксусной кислоте можно регулировать в самых широких пределах (от 1 до 99%);

благодаря использованию индукционного нагрева обеспечивается быстрый выход на рабочий режим, а также поддержание точного диапазона температур, что исключает перегрев паров и как следствие образование нежелательных побочных продуктов;

пиролизный металлический реактор, состоящий из набора трубок/каналов, позволяет нагревать сразу значительный объём паров ацетона, что повышает производительность установки.

Подробное описание сущности технического решения

Получение уксусного ангидрида в установке согласно изобретению основано на реакции пиролиза ацетона с образованием кетена и метана, после чего крайне реакционноспособный газообразный кетен взаимодействует с жидкой уксусной кислотой с образованием уксусного ангидрида (Схема 1).

Схема 1

Для осуществления такой схемы получения установка согласно изобретению в общем виде включает оборудование для пиролизного разложения ацетона: испарительную емкость и металлический реактор пиролиза с индукционным нагревом, оборудование для отделения непрореагировавшего ацетона от газообразного кетена: холодильник для конденсации части непрореагировавшего ацетона, низкотемпературный холодильник, сепаратор газ-жидкость и линию для возврата непрореагировавшего ацетона, а также аппараты для осуществления взаимодействия кетена с уксусной кислотой: по меньшей мере одну поглотительную ёмкость.

Такая компоновка позволяет реализовать различные преимущества предложенного технического решения, например, использовать рециркуляционные потоки для улучшения эффективности и производительности установки.

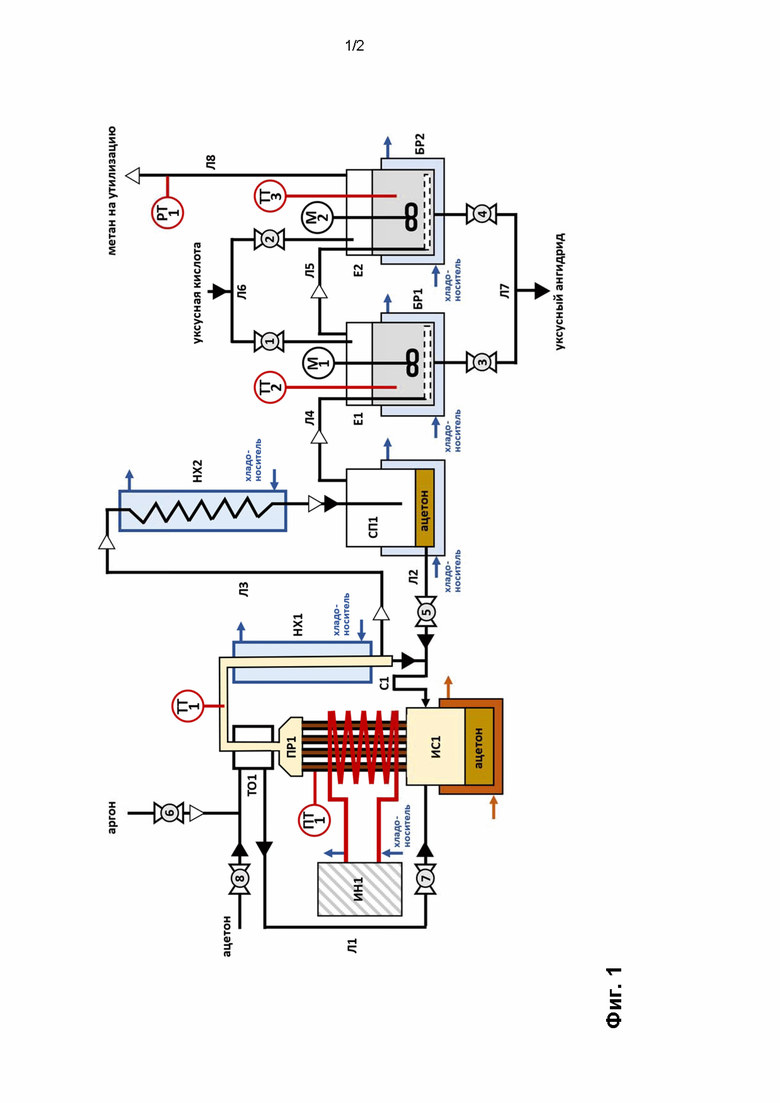

На фигуре 1 показан один из предпочтительных вариантов осуществления установки согласно изобретению для получения уксусного ангидрида из ацетона.

Представленное далее подробное описание установки согласно изобретению для наглядности дается со ссылкой на показанный на фиг. 1 предпочтительный вариант, однако не накладывает никаких ограничений на объем притязаний.

В одном из вариантов осуществления установка согласно изобретению оборудована подводом для подачи газа для создания инертной атмосферы, предпочтительно выбранного из азота или аргона, указанный подвод предназначен для продувки всех аппаратов установки с целью удаления воздуха из всех аппаратов при запуске установки, а также для предотвращения нежелательного подсоса воздуха в процессе рабочей эксплуатации установки.

Для генерации паров ацетона установка согласно изобретению включает испарительную ёмкость ИС1, оснащенную нагревающей рубашкой, выполненной с возможностью создания температуры выше температуры кипения ацетона, входом для свежего ацетона и входом для рециркулируемого ацетона, а также по меньшей мере одним выходом для паров кипящего ацетона, соединенным по меньшей мере с одним входом пиролизного металлического реактора.

Испарительная ёмкость ИС1 соединена с емкостью для свежего ацетона (не показана) посредством линии Л1, через которую на вход для свежего ацетона подается свежий ацетон в количестве равном ацетону, потраченному в ходе пиролиза. Это обеспечивает непрерывную бесперебойную работу аппарата.

Как правило испарительная ёмкость ИС1 заполняется ацетоном на 2/3 от внутреннего объема и посредством нагревающей рубашки обеспечивается нагрев ацетона до температуры, достаточной для поддержания постоянного энергичного кипения ацетона, что гарантирует выведение паров ацетона через выход в верхней части испарительной ёмкости, соединенный с входом металлического реактора пиролиза.

Пиролизный металлический реактор ПР1 выполнен с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен, и в общем виде представляет собой металлический реактор, снабженный внутренним реакционным пространством и металлическими стенками, способными разогреваться при воздействии переменного магнитного поля, создаваемого индукционным нагревателем. Пиролизный металлический реактор ПР1 выполнен с возможностью выдерживать температуру нагрева, осуществляемого с помощью индукционного нагревателя, по меньшей мере в диапазоне от 700 до 1200°С в течение длительного времени.

В качестве материала для создания пиролизного реактора ПР1 используют металлы и сплавы, способные эффективно воспринимать индукционное электромагнитное поле для нагрева. Прежде всего - металлы и сплавы, которые можно эксплуатировать при высоких температурах и в различных агрессивных средах, т.е. материалы, химически инертные в условиях проведения реакции, чтобы минимизировать химическую коррозию стенок реактора. Примеры подходящих конструкционных материалов включают специальные марки жаропрочных нержавеющих сталей (например, согласно ГОСТ 5632), материалы на основе стали, материалы на основе титана, вольфрама, никеля, хрома, бериллия, их сплавы, суперсплавы, такие как Монель, Инконель, Инколой, Хастеллой и т.п.

В одном из вариантов осуществления металлические стенки пиролизного реактора выполнены из жаропрочных нержавеющих сталей, предпочтительно из нержавеющей стали марки AISI 316 (08Х17Н13М2Т согласно ГОСТ 5632).

Однако магнитная восприимчивость таких жаропрочных нержавеющих сталей в общем случае является не самой оптимальной, существуют марки сталей, которые с большей эффективностью воспринимают индукционный нагрев (например, СТ-3), однако они не подходят для области контакта металлических стенок пиролизного реактора с реакционной средой, в виду ограниченного времени их эксплуатации вследствие быстро протекающих коррозионных процессов.

Поэтому также возможен вариант осуществления настоящего изобретения, в котором металлические стенки пиролизного реактора выполнены двухслойными: внутренний слой представляет собой коррозионностойкий металл, способный воспринимать индукционное электромагнитное поле для нагрева, а внешний слой представляет собой металл с повышенной эффективностью восприятия индукционного нагрева, причем оба слоя находятся в непосредственном контакте между собой с обеспечением эффективного теплообмена.

В таком варианте осуществления, в качестве материала для внешнего слоя металлических стенок реактора лучше всего подходят материалы с высоким содержанием железа. Примеры подходящих конструкционных материалов включают марки ферритной нержавеющей стали с минимальным содержанием никеля (серия нержавеющих сталей AISI 400). Так как внешний слой физически изолирован от действия агрессивной реакционной среды, то допускается использование и некоррозионостойких материалов - углеродистой конструкционной стали (ст3ПС/СП, 09Г2С и другие).

Кроме того, в одном из вариантов осуществления металлические стенки пиролизного реактора могут быть дополнительно снабжены со стороны внутреннего реакционного пространства неметаллическим коррозионностойким покрытием, например, из кварцевого стекла.

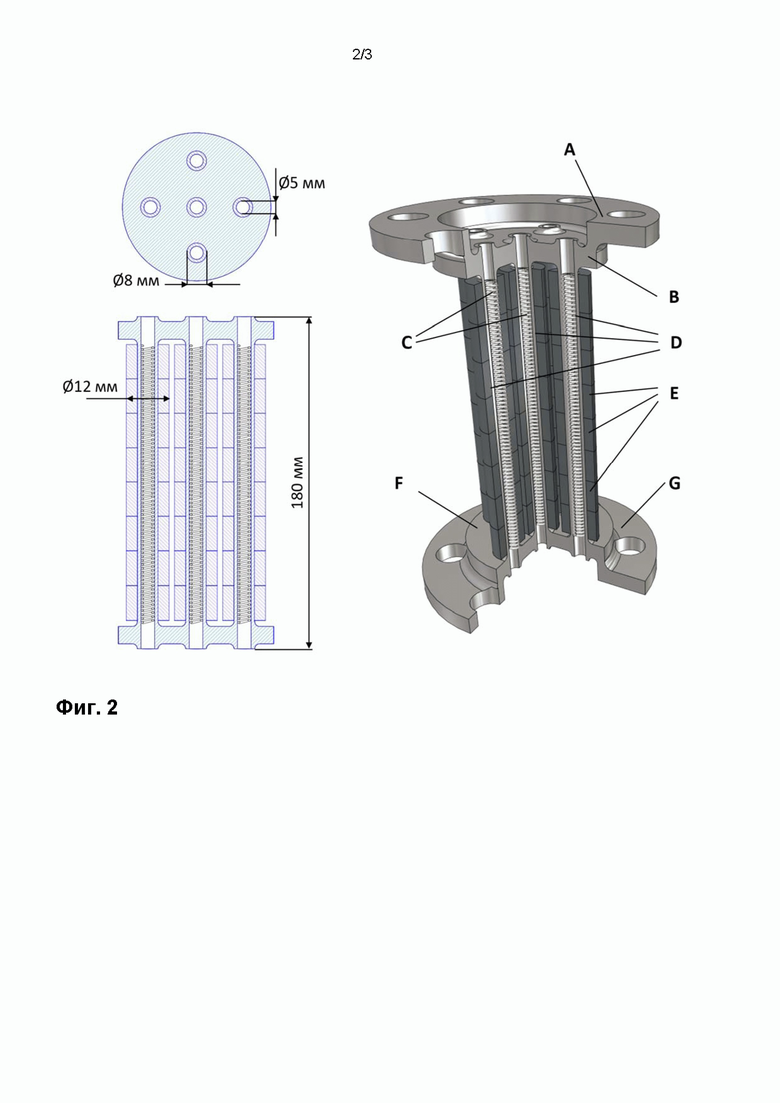

В одном из предпочтительных вариантов осуществления пиролизный металлический реактор ПР1 представляет собой пиролизный трубчатый металлический реактор.

В одном из более предпочтительных вариантов осуществления пиролизный трубчатый металлический реактор состоит из множества параллельно расположенных металлических трубок. Более предпочтительно пиролизный трубчатый металлический реактор состоит из пяти толстостенных металлических трубок.

В предпочтительном варианте осуществления пиролизный металлический реактор ПР1 может быть снабжен дополнительными металлическими элементами для восприятия переменного магнитного поля, как встроенными, так и расположенными с внешней стороны металлических стенок реактора. Указанные дополнительные металлические элементы предназначены для повышения интенсивности нагрева пиролизного металлического реактора.

Внешние дополнительные металлические элементы за счет увеличения толщины металлических стенок и как следствие объема, воспринимающего индукционный ток, генерируют больше тепла.

Согласно изобретению, конкретная геометрическая форма и способы закрепления внешних дополнительных металлических элементов определяются конструктивным исполнением всего пиролизного реактора.

В случае варианта осуществления, в котором трубчатый металлический реактор состоит из множества параллельно расположенных металлических трубок, внешние дополнительные металлические элементы для повышения интенсивности внешнего нагрева могут представлять собой шайбы, нанизанные на трубки пиролизного трубчатого металлического реактора.

Присутствие в пиролизном металлическом реакторе встроенных металлических элементов позволяет создать источник нагрева непосредственно внутри реактора, что в значительной степени увеличивает интенсивность и равномерность нагрева реакционной смеси, а также сокращает время отклика при необходимости изменения температуры реакционной смеси.

Встроенные металлические элементы могут находиться либо непосредственно во внутреннем реакционном пространстве пиролизного металлического реактора, омываясь со всех сторон потоком реакционной смеси, либо разделять внутреннее реакционное пространство на несколько каналов/потоков, исполняя роль разделяющего сердечника. Согласно изобретению конкретная геометрическая форма и способы закрепления встроенных металлических элементов определяются конструктивным исполнением всего пиролизного реактора.

В случае варианта осуществления, в котором трубчатый металлический реактор состоит из множества параллельно расположенных металлических трубок, встроенные металлические элементы представляют собой спираль из металлической проволоки, расположенную во внутреннем реакционном пространстве по меньшей мере одной металлической трубки пиролизного реактора.

В более предпочтительном варианте осуществления спираль выполнена из нихромовой проволоки и расположена во внутреннем реакционном пространстве каждой из металлических трубок пиролизного реактора.

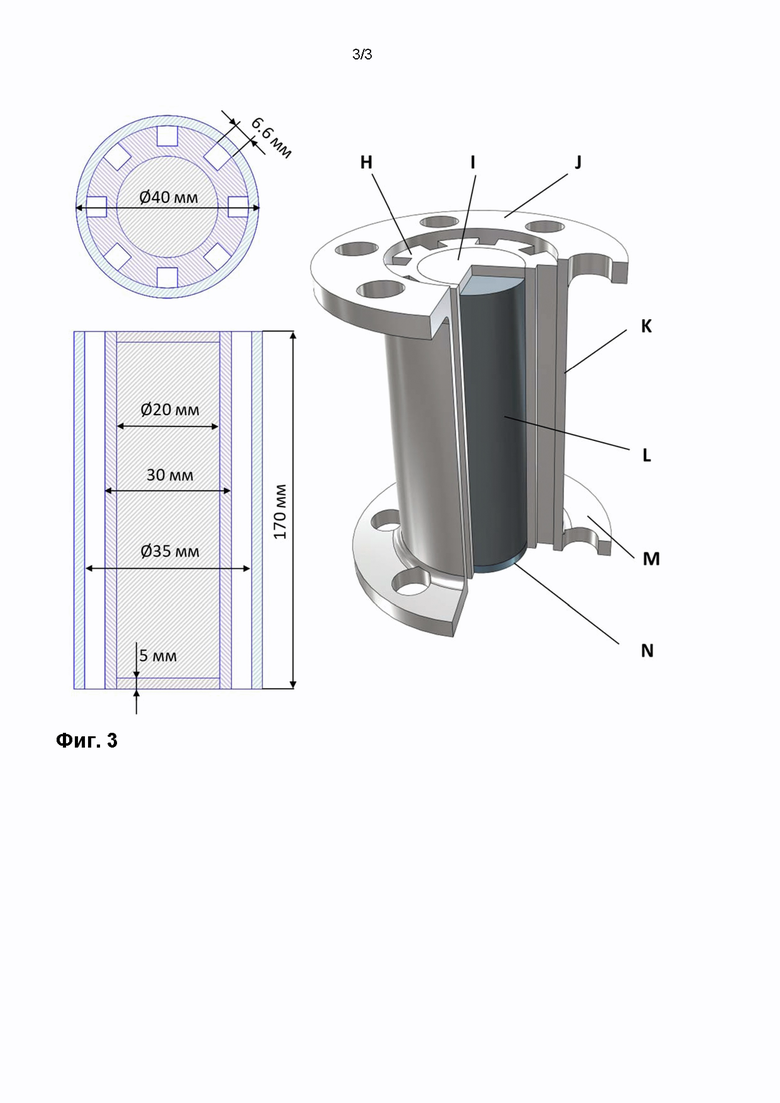

В ещё одном предпочтительном варианте осуществления встроенный металлический элемент представляет собой цилиндрическую деталь с продольными каналами, выполненными на внешней поверхности детали, и полой цилиндрической сердцевиной, в которую вставлен монолитный металлический стержень, причем деталь и монолитный металлический стержень выполнены из разных материалов, и причем деталь и монолитный металлический стержень находятся в непосредственном контакте между собой с обеспечением эффективного теплообмена. Предпочтительно деталь выполнена из жаропрочного коррозионно-стойкого металла, а монолитный стержень из металла с повышенной эффективностью восприятия индукционного нагрева.

В качестве металла, из которого может быть выполнена цилиндрическая деталь с продольными каналами, пригодными являются металлы и сплавы, которые можно эксплуатировать при высоких температурах и в различных агрессивных средах, т.е. материалы, химически инертные в условиях проведения реакции. Примеры подходящих конструкционных материалов включают в себя специальные марки жаропрочных нержавеющих сталей (например, согласно ГОСТ 5632), материалы на основе стали, материалы на основе титана, вольфрама, никеля, хрома, бериллия, их сплавы, суперсплавы, такие как Монель, Инконель, Инколой, Хастеллой и т.п.

Для монолитного металлического стержня предпочтительны материалы с точкой Кюри, лежащей выше рабочей температуры реактора, чтобы не снижать энерго-эффективность процесса. В связи с этим, в качестве материала для создания монолитного металлического стержня лучше всего подходят материалы с высоким содержанием железа. Примеры подходящих конструкционных материалов включают марки ферритной нержавеющей стали с минимальным содержанием никеля, например из серии нержавеющих сталей AISI 400, а также допускается использование и некоррозионостойких материалов - углеродистой конструкционной стали, например марок ст3ПС/СП, 09Г2С и др.

Более предпочтительно цилиндрическая деталь выполнена из жаропрочной коррозионностойкой стали марки AISI 316, а монолитный металлический стержень из стали марки СТ-3.

В предпочтительном варианте осуществления указанный встроенный металлический элемент в форме цилиндрической детали с продольными каналами, выполненными на внешней поверхности детали, и полой цилиндрической сердцевиной, в которую вставлен монолитный металлический стержень, запрессован в трубу из жаропрочной коррозионностойкой стали, представляющую собой металлические стенки пиролизного трубчатого реактора. Таким образом металлические стенки и встроенный металлический элемент образуют продольные каналы, по которым протекают пары ацетона, подвергаемые пиролизу. В верхней и нижней части цилиндрической детали с продольными каналами предусмотрены крышки из жаропрочной коррозионностойкой стали - таким образом центральный металлический стержень из нестойкой марки стали полностью изолирован и никак не контактирует с агрессивной реакционной средой. Подобный вариант конструкции значительно увеличивает рабочий ресурс пиролизного реактора, повышает энергоэффективность и производительность.

Как известно, пиролиз ацетона не протекает при температуре ниже 740°С, а выше 790°С начинается его карбонизация. Таким образом, для эффективного пиролиза ацетона в реакторе ПР1 необходимо поддерживать температуру в достаточно узком диапазоне от 760 до 790°С. В установке согласно изобретению нагрев пиролизного металлического реактора осуществляется посредством индукционного нагревателя ИН1 со спиральным индуктором. В предпочтительном варианте осуществления сменный спиральный индуктор нагревателя ИН1 имеет водяное охлаждение.

В противоположность «кетеновой лампе» такой нагрев, осуществляемый посредством индукционного нагревателя ИН1, отличается исключительной надёжностью, поскольку энергия доставляется посредством магнитного поля и отсутствуют контактные элементы с высоким сопротивлением, подверженные риску прогара. Также в отличие от внешнего нагрева пиролизного реактора, например в печи, при нагреве индукционным нагревателем ИН1 отсутствует тепловая инерция, что позволяет легко регулировать температуру внутри пиролизного реактора в точно заданном диапазоне температур с коротким временем отклика, кроме того, обеспечивается более высокая энегроэффективность процесса за счет нагрева встроенных металлических элементов. Также за счет указанных встроенных металлических элементов достигается лучший контакт паров ацетона с нагретыми поверхностями. Всё это позволяет эксплуатировать установку в непрерывном режиме, бесперебойно, в течение длительного периода времени.

В предпочтительном варианте осуществления для сохранения выделяющегося тепла предусмотрена двухслойная теплоизоляция реактора, в частности внутренний слой изоляции может быть выполнен из асбеста, а внешний из алюминиевой фольги с вертикальным разрезом, чтобы избежать кольцевого витка.

Для регулировки мощности нагрева пиролизный металлический реактор может быть оснащен датчиком температуры, например термометром-пирометром ПТ1, для которого в предпочтительном варианте осуществления в теплоизоляционном слое предусмотрено смотровое окно.

Во внутреннем реакционном пространстве пиролизного металлического реактора происходит термическое разложение газообразного ацетона с образованием смеси газов, содержащей кетен, которая в основном состоит из кетена, метана, этилена, углекислого газа и паров непрореагировавшего ацетона. Этилен и углекислый газ образуются вследствие частичного разложения кетена и присутствуют в газовой смеси в незначительном количестве. Пиролизный металлический реактор установки согласно изобретению оборудован выходом для реакционной смеси газов, содержащей кетен, который в предпочтительном варианте осуществления может быть соединен с входом для реакционной смеси пиролиза теплообменника для предварительного подогрева свежего ацетона ТО1.

Указанный теплообменник ТО1 включает внутреннее пространство теплообмена и внешнюю рубашку. Горячая смесь газов, содержащая кетен, поступает через вход для реакционной смеси пиролиза во внутреннее пространство теплообмена, охлаждается в результате теплообмена, и покидает его через выход для охлажденной смеси газов, содержащей кетен. В предпочтительном варианте осуществления внутреннее пространство теплообмена выполнено в виде цилиндрической трубы. Через внешнюю рубашку данного теплообменника проходит свежий ацетон, который в результате косвенного теплообмена с горячей смесью газов, содержащей кетен, подвергается предварительному нагреву и по линии Л1 направляется в испарительную ёмкость ИС1. Данное технологическое решение повышает общую энергетическую эффективность установки.

Для контроля за степенью охлаждения смеси газов, содержащей кетен, теплообменник для предварительного подогрева свежего ацетона ТО1 может быть оборудован датчиком температуры или термометром ТТ1.

Для отделения непрореагировавшего ацетона от газообразного кетена установка, согласно изобретению, включает два холодильника подключенных последовательно, предпочтительно два нисходящих холодильника. Причем в первом нисходящем холодильнике НХ1 для конденсации части непрореагировавшего ацетона из смеси газов, содержащей кетен, в качестве охлаждающей среды используется теплоноситель, предпочтительно вода, с температурой в диапазоне от 5 до 15°С. Вход данного нисходящего холодильника НХ1 соединен либо с выходом для реакционной смеси газов пиролизного реактора ПР1, либо в предпочтительном варианте осуществления с выходом для охлажденной смеси газов, содержащей кетен, теплообменника для предварительного подогрева свежего ацетона ТО1. В нижней части нисходящий холодильник НХ1 оборудован выходом для газовой фазы и выходом для жидкой фазы.

В нисходящем холодильнике НХ1 конденсируется основная часть непрореагировавшего ацетона из смеси газов, содержащей кетен, в виде жидкой фазы сконденсированный ацетон стекает вниз и поступает через выход для жидкой фазы в линию для возврата сконденсированного непрореагировавшего ацетона Л2. Охлажденная смесь газов, содержащая кетен, через выход для газовой фазы поступает по линии Л3 на вход низкотемпературного нисходящего холодильника НХ2.

В предпочтительном варианте осуществления низкотемпературный нисходящий холодильник НХ2 представляет собой спиральный нисходящий холодильник, в котором используется теплоноситель с температурой в диапазоне от -20 до -35°С.

В качестве теплоносителя могут быть использованы водно-спиртовые смеси, антифризы на основе этиленгликоля и другие теплоносители с низкой температурой замерзания.

В данном низкотемпературном нисходящем холодильнике НХ2 происходит полная конденсация оставшейся части непрореагировавшего ацетона из смеси газов, содержащей кетен, и образуется охлажденный двухфазный поток, который через выход для текучей среды поступает в сепаратор газ-жидкость СП1.

Сепаратор газ-жидкость СП1 выполнен с возможностью удаления сконденсированного ацетона из смеси газов, содержащей кетен, и формирования газообразной смеси, обогащенной кетеном.

В одном из вариантов осуществления сепаратор газ-жидкость СП1 представляет собой емкость с внутренним пространством и рубашкой охлаждения, оснащенную входом для текучей среды, выходом для газовой фазы и выходом для жидкой фазы, причем вход для текучей среды выполнен с возможностью ввода охлажденного двухфазного потока из низкотемпературного нисходящего холодильника НХ2 в нижней половине внутреннего пространства емкости, выход для газовой фазы выполнен в верхней половине внутреннего пространства емкости, а выход для жидкой фазы выполнен в непосредственной близости от дна или на дне внутреннего пространства емкости.

В качестве охлаждающей среды в рубашке охлаждения используется теплоноситель с температурой в диапазоне от -20 до -35°С, в частности могут быть использованы те же теплоносители, что и в случае низкотемпературного нисходящего холодильника НХ2.

Выход для жидкой фазы сепаратора газ-жидкость СП1 соединен с линией для возврата сконденсированного непрореагировавшего ацетона Л2.

По данной линии Л2 сконденсированный ацетон поступает из сепаратора газ-жидкость СП1 обратно в испарительную ёмкость ИС1 (при необходимости, интенсивность потока регулируется краном 5). Как уже указывалось выше в данную линию Л2 также поступает сконденсированный ацетон из нисходящего холодильника НХ1. Таким образом, достигается полная рециркуляция непрореагировавшего ацетона в установке.

В предпочтительном варианте осуществления линия для возврата сконденсированного непрореагировавшего ацетона Л2 в испарительную ёмкость ИС1 снабжена перед входом для рециркулируемого ацетона испарительной ёмкости ИС1 сифоном С1, который имеет уменьшенное сечение и предотвращает выброс паров из испарительной ёмкости в линию Л2.

Использование такого сочетания двух последовательно расположенных нисходящих холодильников и сепаратора газ-жидкость обеспечивает полное отделение ацетона от смеси газов, содержащей кетен, и позволяет эффективно использовать непрореагировавший ацетон, тем самым повышая производительность установки в целом.

Для осуществления реакции кетена с уксусной кислотой установка согласно изобретению включает по меньшей мере одну поглотительную ёмкость, выполненную с возможностью осуществления взаимодействия газообразного кетена из газообразной смеси, обогащенной кетеном, с жидкой уксусной кислотой с получением раствора уксусного ангидрида в уксусной кислоте и потока отходящих газов.

В одном из вариантов осуществления по меньшей мере одна поглотительная ёмкость снабжена системой охлаждения, датчиком температуры, барботирующим устройством для ввода газообразной смеси, обогащенной кетеном, лопастной мешалкой, входом для уксусной кислоты, выходом для отходящих газов и выходом для жидкой реакционной смеси.

В предпочтительном варианте осуществления установка согласно изобретению включает две поглотительные ёмкости, подключенные последовательно, для более полного улавливания кетена. В данном варианте осуществления выход для отходящих газов первой поглотительной ёмкости Е1 соединен с барботирующим устройством второй поглотительной ёмкости Е2.

Так как реакция образования уксусного ангидрида происходит с выделением тепла, то в поглотительных емкостях предусмотрено принудительное охлаждение с помощью системы охлаждения. В предпочтительном варианте осуществления система охлаждения представляет собой рубашку охлаждения с теплоносителем.

Чрезмерное повышение температуры снижает селективность реакции и понижает растворимость кетена в реакционном растворе, поэтому температура в поглотительных емкостях поддерживается в диапазоне 25-35°С. Контроль за температурой реакционных растворов осуществляется с помощью датчиков температуры реакционной смеси. В предпочтительном варианте осуществления в качестве датчиков температуры реакционной смеси в поглотительной емкости используются термометры ТТ2 и ТТ3.

В предпочтительном варианте осуществления с двумя поглотительными емкостями барботирующее устройство БР1 первой поглотительной емкости Е1 соединено с выходом для газовой фазы сепаратора газ/жидкость СП1 по линии Л4. По данной линии Л4 газообразная смесь, обогащенная кетеном, поступает в поглотительную емкость Е1 через барботирующее устройство БР1 и далее через выход для отходящих газов по линии Л5 через барботирующее устройство БР2 в поглотительную емкость Е2. Для лучшего контакта газа с жидкостью ёмкости Е1 и Е2 снабжены лопастными мешалками М1 и М2.

Для ввода уксусной кислоты в поглотительной емкости предусмотрен вход для уксусной кислоты, к которому по линии Л6 поступает уксусная кислота. В предпочтительном варианте осуществления уксусная кислота является ледяной уксусной кислотой.

Для выгрузки готового уксусного ангидрида в растворе уксусной кислотой в поглотительной емкости предусмотрен выход для реакционной смеси, соединенный с линией Л7, по которой готовый раствор уксусного ангидрида поступает на хранение или на использование в других процессах. Посредством регулирования скорости выгрузки реакционной смеси из поглотительной емкости можно получать раствор уксусного ангидрида в уксусной кислоте в самом широком диапазоне концентраций, например от 1 до 99 % масс., предпочтительно от 60 до 98 % масс.

Каждая поглотительная емкость в установке согласно изобретению оборудована выходом для отходящих газов, в варианте осуществления установки с несколькими последовательно расположенными поглотительными емкостями выход для отходящих газов последней поглотительной емкости в серии (а в случае единственной поглотительной емкости непосредственно) соединен с линией Л8, по которой отходящие газы выходят из установки на утилизацию (в атмосферу или на сжигание).

В предпочтительном варианте осуществления на данной линии предусмотрен ротаметр РТ1. Так как двухступенчатое отделение ацетона в холодильниках НХ1, НХ2 и сепараторе СП1 улавливает все пары ацетона, а поглотительный узел полностью удаляет кетен из газовой смеси, то на выходе выводится практически чистый метан. По скорости его выделения можно судить об интенсивности пиролиза и, соответственно, о количестве получаемого кетена. Таким образом, исходя из показаний ротаметра РТ1 можно определить необходимое количество свежего ацетона, которое следует подавать в испарительную ёмкость ИС1 по линии Л1.

Поглотительный узел в установке может работать как в полунепрерывном режиме, когда ледяная уксусная кислота поступает в поглотительные ёмкости частями, так и в непрерывном режиме, когда ледяная уксусная кислота поступает в поглотительные ёмкости постоянно с учётом скорости выделения кетена.

Далее для наглядности раскрывается работа установки согласно предпочтительному варианту осуществления, показанному на фигуре 1.

В начале работы установку тщательно продувают аргоном через линию Л1 (краны 6, 7 открыты, кран 8 закрыт) для полного удаления воздуха из системы. Затем через линию Л1 в испарительную ёмкость ИС1 подают свежий ацетон (краны 7, 8 открыты), заполняют на 2/3 объема и нагревают до обеспечения постоянного энергичного кипения в ёмкости.

С помощью крана 6 выставляют попутный слабый ток аргона.

Пары ацетона поднимаются из испарительной ёмкости ИС1 и попадают в пиролизный реактор ПР1. В реакторе ПР1 посредством индукционного нагревателя ИН1 и термометра-пирометра ПТ1 поддерживается рабочая температура пиролиза 760-790°С.

В ходе пиролиза часть ацетона разлагается с образованием кетена и метана, и получившаяся горячая смесь газов, содержащая кетен, поступает в трубчатый теплообменник ТО1. Через внешнюю рубашку данного теплообменника в испарительную ёмкость ИС1 проходит свежий ацетон, таким образом предварительно подогреваясь и тем самым охлаждая смесь газов, содержащую кетен. Контроль за степенью охлаждения смеси газов, содержащей кетен, в теплообменнике ТО1 осуществляют с помощью термометра ТТ1.

Далее смесь газов, содержащая кетен, направляется в нисходящий холодильник водяного охлаждения НХ1, в котором основная часть непрореагировавшего ацетона конденсируется, стекает вниз и поступает в линию возврата непрореагировавшего ацетона с сифоном С1. Для более полной очистки и разделения газовая смесь из нисходящего холодильника НХ1 по линии Л3 поступает в низкотемпературный спиральный нисходящий холодильник НХ2 и далее в охлаждаемый сепаратор газ-жидкость СП1. Для охлаждения НХ2 и СП1 используется теплоноситель с температурой -30°С. Из сепаратора СП1 сконденсированный ацетон по линии Л2 поступает через сифон С1 обратно в испарительную ёмкость ИС1, а образовавшаяся газовая смесь, обогащенная кетеном, направляется на реакцию с уксусной кислотой.

Реакция газообразного кетена с уксусной кислотой проходит в поглотительных ёмкостях Е1 и Е2, расположенных последовательно для более полного улавливания кетена. Температуру в поглотительных ёмкостях Е1 и Е2 посредством охлаждающих рубашек поддерживают в диапазоне 25-35°С. Контроль за температурой реакционных растворов производят с помощью термометров ТТ2 и ТТ3. Газовая смесь кетен/метан подаётся в Е1 по линии Л4 через барботирующее устройство БР1 и далее через выход для отходящих газов по линии Л5 в Е2 через барботирующее устройство БР2.

Ледяная уксусная кислота загружается в ёмкости Е1 и Е2 по линии Л6. Для лучшего контакта газа с жидкостью в ёмкостях Е1 и Е2 осуществляют активное перемешивание механическими лопастными мешалками М1 и М2. Готовый раствор уксусного ангидрида выгружается из ёмкостей Е1 и Е2 по линии Л7.

По линии Л8 попутный метан выходит из установки на утилизацию (в атмосферу или на сжигание), проходя через ротаметр РТ1. По скорости его выделения определяют необходимое количество свежего ацетона, которое следует подавать в испарительную ёмкость ИС1 по линии Л1.

Таким образом, описанная установка позволяет получать уксусный ангидрид с высокой общей эффективностью.

На представленных фигурах показаны:

на фиг. 1 показан один из предпочтительных вариантов осуществления установки согласно изобретению для получения уксусного ангидрида из ацетона;

на фиг. 2 показан один из предпочтительных вариантов осуществления пиролизного металлического реактора с трубчатой рабочей частью, состоящей из множества параллельно расположенных металлических трубок;

на фиг. 3 показан один из предпочтительных вариантов осуществления пиролизного металлического реактора со встроенным металлическим элементом в виде цилиндрической детали.

Условные обозначения:

ИС1 - Испарительная ёмкость с нагревающей рубашкой

ПР1 - Пиролизный металлический реактор

ИН1 - Индукционный нагреватель с охлаждаемой спиралью

ТО1 - Теплообменник для подогрева свежего ацетона

НХ1 - Нисходящий холодильник

С1 - Сифон для возврата сконденсированных паров ацетона

НХ2 - Низкотемпературный нисходящий холодильник

СП1 - Сепаратор газ-жидкость для удаления остатков ацетона

Е1 - Первая поглотительная ёмкость

Е2 - Вторая поглотительная ёмкость

М1 - Механическая мешалка

М2 - Механическая мешалка

БР1 - Барботирующее устройство

БР2 - Барботирующее устройство

ПТ1 - Термометр-пирометр для контроля температуры в ПР1 и управления работой ИН1

ТТ1 - Термометр для контроля температуры исходящих паров из ПР1

ТТ2 - Термометр для измерения температуры раствора в поглотительной ёмкости Е1

ТТ3 - Термометр для измерения температуры раствора в поглотительной ёмкости Е2

РТ1 - Ротаметр для измерения потока исходящего из установки метана

Л1 - Линия подачи свежего ацетона в испарительную ёмкость ИС1

Л2 - Линия для возврата сконденсированного непрореагировавшего ацетона в испарительную ёмкость ИС1

Л3 - Линия подачи охлаждённых паров в низкотемпературный нисходящий холодильник НХ2

Л4 - Линия подачи газообразной смеси, обогащенной кетеном, в поглотительную ёмкость Е1

Л5 - Линия подачи отходящих газов из поглотительной ёмкости Е1 в поглотительную ёмкость Е2

Л6 - Линия подачи ледяной уксусной кислоты в поглотительные ёмкости Е1 и Е2

Л7 - Линия выгрузки раствора уксусного ангидрида из поглотительных ёмкостей Е1 и Е2

Л8 - Линия вывода газообразного метана на утилизацию

1 - Кран подачи уксусной кислоты в поглотительную ёмкость Е1 (исходное положение - закрыт)

2 - Кран подачи уксусной кислоты в поглотительную ёмкость Е2 (исходное положение - закрыт)

3 - Кран выгрузки уксусного ангидрида из поглотительной ёмкости Е1 (исходное положение - закрыт)

4 - Кран выгрузки уксусного ангидрида из поглотительной ёмкости Е2 (исходное положение - закрыт)

5 - Кран возврата сконденсированного ацетона из сепаратора СП1 в испарительную ёмкость ИС1 (исходное положение - закрыт)

6 - Кран продувки установки аргоном перед началом работы (исходное положение - закрыт)

7 - Кран подачи свежего ацетона в испарительную ёмкость ИС1 (исходное положение - закрыт)

8 - Кран подачи свежего ацетона в теплообменник предварительного нагрева ТО1 (исходное положение - закрыт)

A - Верхний монтажный фланец

B - Верхняя крышка

C - Внутренние спиральные нагревательные элементы

D - Рабочие трубки пиролизного реактора

E - Внешние нагревательные элементы

F - Нижняя крышка

G - Нижний монтажный фланец

H - Цилиндрическая деталь с продольными каналами

I - Верхняя защитная крышка

J - Верхний монтажный фланец

K - Внешняя цилиндрическая стенка

L - Центральный металлический стержень

M - Нижний монтажный фланец

N - Нижняя защитная крышка

Далее изобретение более подробно поясняется с помощью примеров осуществления, которые, однако, не накладывают ограничений на объем притязаний данного изобретения.

ПРИМЕРЫ

Пример 1 Осуществление пиролиза ацетона на установке согласно изобретению

Для осуществления данного примера использовали установку, созданную в соответствии со схемой, представленной на фигуре 1. Пиролизный реактор ПР1 был создан в соответствии со схемой, представленной на фигуре 2, и представлял собой набор из пяти толстостенных металлических трубок D с внутренним диаметром 5 мм и длиной 180 мм из нержавеющей стали марки AISI 316. Снаружи для лучшего нагрева на трубки нанизаны металлические шайбы E из стали 20Г2Р. Внутри трубок реактора расположены пассивные нагревательные элементы С, выполненные из нихромовой проволоки толщиной 0,5 мм и имеющие форму спирали диаметром 4,9 мм и восемь витков на один сантиметр длины.

Перед началом работы установку в течение 15 минут продували аргоном через линию Л1, чтобы полностью исключить присутствие воздуха в рабочем объёме. Затем в ёмкость ИС1 загружали свежий ацетон (400 г), обеспечивали равномерное устойчивое кипение, пары ацетона непрерывно поступали в пиролизный реактор ПР1 с массовым расходом 21,42 г/мин, его внешняя температура составляла 783°С по показаниям ПТ1. Энергетические затраты индукционного нагревателя ИН1 составили 1150 ватт для поддержания заданной температуры в пустой установке, и 1730 ватт при поступлении паров ацетона в реактор ПР1 и выходе на рабочий режим. Конверсия паров ацетона в пиролизном реакторе ПР1 составила 10,4%, непрореагировавшие пары ацетона полностью конденсировались в холодильниках НХ1 и НХ2 и поступали на рецикл в испарительную ёмкость ИС1. Массовый расход ацетона составил 133 г/час (2,3 моль/час), соответственно, осуществлялась непрерывная подача свежего ацетона по линии Л1 со скоростью 133 г/час, чтобы скомпенсировать расход исходного вещества. Газовая смесь, очищенная от ацетона, поступала в каскад емкостей Е1 и Е2 с ледяной уксусной кислотой (2 × 500 мл), где кетен полностью поглощался с образованием уксусного ангидрида. Большая часть кетена (~60-70%) поглощалась в ёмкости Е1, оставшаяся часть газообразного кетена полностью поглощалась в ёмкости Е2. Контроль за ходом реакции образования уксусного ангидрида осуществляли с помощью спектров 1H ЯМР с внутренним стандартом. В ёмкостях Е1 и Е2 поддерживали температуру 30°С. По достижении концентрации 80% уксусного ангидрида в уксусной кислоте начинали удалять готовый 80% раствор из ёмкостей (из Е1 со скоростью 133 г/час; из Е2 со скоростью 57 г/час). Одновременно с этим в ёмкости подавали ледяную уксусную кислоту (в Е1 со скоростью 90,5 г/час; в Е2 со скоростью 38,8 г/час). Поток газа на выходе установки на линии Л8 по показаниям датчика потока газа РТ1 составлял 1,1-1,2 л/мин (основные компоненты смеси на выходе - метан и этилен).

Получали уксусный ангидрид с суммарной производительностью 152,3 г/час (1,49 моль/час в пересчёте на чистое вещество). Выход в реакции 64,8% (от теор.). Работу установки осуществляли в непрерывном режиме в течение 12 часов.

Уксусная кислота: 1H ЯМР (90 МГц, CDCl3) δ 2,09 (c, 3Н), 11,42 (уш.с, 1Н).

Уксусный ангидрид: 1H ЯМР (300 МГц, CDCl3) δ 2,22 (c, 6Н).

Пример 2 Осуществление пиролиза ацетона на установке согласно изобретению

Для осуществления данного примера использовали установку, созданную в соответствии со схемой, представленной на фигуре 1. Пиролизный реактор ПР1 был создан в соответствии со схемой, представленной на фигуре 3, и представлял собой трубу из стали марки AISI 316 с запрессованной в нее цилиндрической деталью Н из стали марки AISI 316 с восемью продольными каналами, выполненными на внешней поверхности детали. В цилиндрической детали имелась полая цилиндрическая сердцевина, в которую был вставлен монолитный металлический стержень L из стали марки СТ3, закрытый крышками из стали AISI 316.

Перед началом работы установку в течение 15 минут продували аргоном через линию Л1, чтобы полностью исключить присутствие воздуха в рабочем объёме. Затем в ёмкость ИС1 загружали свежий ацетон (400 г), обеспечивали равномерное устойчивое кипение, пары ацетона непрерывно поступали в пиролизный реактор ПР1 с массовым расходом 22,28 г/мин, его внешняя температура составляла 784°С по показаниям ПТ1. Энергетические затраты индукционного нагревателя ИН1 составили 1165 ватт для поддержания заданной температуры в пустой установке, и 2110 ватт при поступлении паров ацетона в реактор ПР1 и выходе на рабочий режим. Конверсия паров ацетона в пиролизном реакторе ПР1 составила 12,1%, непрореагировавшие пары ацетона полностью конденсировались в холодильниках НХ1 и НХ2 и поступали на рецикл в испарительную ёмкость ИС1. Массовый расход ацетона составил 161,8 г/час (2,79 моль/час), соответственно, осуществлялась непрерывная подача свежего ацетона по линии Л1 со скоростью 161,8 г/час, чтобы скомпенсировать расход исходного вещества.

Газовая смесь, очищенная от ацетона, поступала в каскад емкостей Е1 и Е2 с ледяной уксусной кислотой (2 × 500 мл), где кетен полностью поглощался с образованием уксусного ангидрида. Большая часть кетена (~60-70%) поглощалась в ёмкости Е1, оставшаяся часть газообразного кетена полностью поглощалась в ёмкости Е2. Контроль за ходом реакции образования уксусного ангидрида осуществляли с помощью спектров 1H ЯМР с внутренним стандартом. В ёмкостях Е1 и Е2 поддерживали температуру 30°С. По достижении концентрации 90% уксусного ангидрида в уксусной кислоте начинали удалять готовый 90% раствор из ёмкостей (из Е1 со скоростью 166 г/час; из Е2 со скоростью 71 г/час). Одновременно с этим в ёмкости подавали ледяную уксусную кислоту (в Е1 со скоростью 97,6 г/час; в Е2 со скоростью 42 г/час). Поток газа на выходе установки на линии Л8 по показаниям датчика потока газа РТ1 составлял 1,1-1,8 л/мин (основной компонент смеси на выходе - метан).

Получали уксусный ангидрид с суммарной производительностью 213 г/час (2,09 моль/час в пересчёте на чистое вещество). Выход в реакции 75% (от теор.). Работу установки осуществляли в непрерывном режиме в течение 16 часов.

Пример 3 Осуществление пиролиза ацетона на установке с «кетеновой лампой» из уровня техники (сравнительный пример)

Для сравнения были проведены пуски установки с альтернативным исполнением пиролизного реактора с внутренним электрическим нагревом (греющий элемент: нихромовая спираль ∅ 1 мм, навитая на фарфоровый держатель). Остальная аппаратная часть и параметры процесса остались без изменений для обеспечения корректного сравнения двух технологических решений. Общая потребляемая мощность пиролизного реактора составила 1800-1920 ватт, энергозатраты на проведение реакции составили 500 ватт, обеспечив при этом производительность 80-87 г/час уксусного ангидрида.

То есть при перерасчёте на равное количество потраченной энергии индукционный вариант нагрева пиролизного аппарата в 1,5 раза производительней и почти в два раза экономичней. Однако, определяющим недостатком аппарата с внутренней нагревающей спиралью была невозможность долгой работы. Из-за повреждения и перегорания спирали бесперебойная работа установки составляла не более 1,5 часов.

Таким образом, представленные результаты проведенных экспериментов наглядно демонстрируют, что установка согласно изобретению позволяет осуществлять непрерывное получение уксусного ангидрида посредством пиролиза ацетона, при этом реализуется энергоэффективный нагрев паров ацетона в точно заданном диапазоне температур с легкой регулировкой температуры внутри пиролизного реактора и коротким временем отклика, при этом отличается возможностью длительной стабильной эксплуатации в непрерывном режиме при простом конструктивном исполнении, обеспечивающей высокую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ, ПОЛУЧЕННЫМ IN SITU ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2831976C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ | 2024 |

|

RU2840015C1 |

| Способ получения дикетена | 1990 |

|

SU1735267A1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ПАРА-НИТРОЗОФЕНОЛА И/ИЛИ ПАРА-НИТРОФЕНОЛА В СРЕДЕ УКСУСНОЙ КИСЛОТЫ | 2023 |

|

RU2818763C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА ИЗ ФЕНОЛА | 2023 |

|

RU2814270C1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ЦИРКУЛЯЦИОННОГО ГАЗА | 1971 |

|

SU425901A1 |

| Способ получения уксусного ангидрида | 1986 |

|

SU1366506A1 |

| Опытно-промышленная установка для непрерывного получения водорода и графита путем пиролиза метана | 2024 |

|

RU2835314C1 |

| Способ непрерывного получения водорода и графита путем пиролиза метана | 2024 |

|

RU2840120C1 |

Изобретение относится к установке для непрерывного получения уксусного ангидрида пиролизом ацетона. Установка включает испарительную ёмкость и металлический реактор для пиролиза ацетона, холодильник для конденсации непрореагировавшего ацетона из смеси газов, содержащей кетен, линию возврата сконденсированного непрореагировавшего ацетона в испарительную ёмкость, низкотемпературный холодильник для полной конденсации непрореагировавшего ацетона, сепаратор для удаления сконденсированного ацетона и формирования газообразной смеси, обогащенной кетеном, поглотительную ёмкость для поглощения кетена жидкой уксусной кислотой с получением раствора уксусного ангидрида в уксусной кислоте и потока отходящих газов, при этом нагрев реактора осуществляется индукционным нагревателем, реактор снабжен внутренним реакционным пространством и металлическими стенками, способными разогреваться при воздействии переменного магнитного поля, создаваемого индукционным нагревателем. Технический результат - предоставление новой установки непрерывного получения уксусного ангидрида посредством пиролиза ацетона, с возможностью эффективного нагрева паров подвергаемого пиролизу реагента в заданном диапазоне температур, при стабильной эксплуатации в непрерывном режиме в течение длительного времени при простом конструктивном исполнении, обеспечивающем высокую производительность и энергоэффективность процесса пиролиза. 17 з.п. ф-лы, 3 ил., 3 пр.

1. Установка для получения уксусного ангидрида из ацетона, включающая

• испарительную ёмкость для испарения ацетона;

• пиролизный металлический реактор, выполненный с возможностью осуществления пиролиза ацетона с образованием смеси газов, содержащей кетен;

• холодильник для конденсации части непрореагировавшего ацетона из смеси газов, содержащей кетен;

• линию для возврата сконденсированного непрореагировавшего ацетона в испарительную ёмкость;

• низкотемпературный холодильник для полной конденсации непрореагировавшего ацетона из смеси газов, содержащей кетен;

• сепаратор газ-жидкость для удаления сконденсированного ацетона из смеси газов, содержащей кетен, и формирования газообразной смеси, обогащенной кетеном;

• по меньшей мере одну поглотительную ёмкость, выполненную с возможностью осуществления взаимодействия газообразного кетена из газообразной смеси, обогащенной кетеном, с жидкой уксусной кислотой с получением раствора уксусного ангидрида в уксусной кислоте и потока отходящих газов,

отличающаяся тем, что

для нагрева пиролизного металлического реактора установка оборудована индукционным нагревателем, а пиролизный металлический реактор представляет собой реактор, снабженный внутренним реакционным пространством и металлическими стенками, способными разогреваться при воздействии переменного магнитного поля, создаваемого индукционным нагревателем.

2. Установка по п. 1, отличающаяся тем, что дополнительно оборудована подводом для подачи газа для создания инертной атмосферы, предпочтительно выбранного из азота или аргона.

3. Установка по п. 1, отличающаяся тем, что дополнительно включает теплообменник для предварительного подогрева свежего ацетона.

4. Установка по п. 3, отличающаяся тем, что нагрев в теплообменнике для подогрева свежего ацетона осуществляется за счет тепла подвергнутой пиролизу смеси газов, содержащей кетен, выходящей из пиролизного трубчатого металлического реактора.

5. Установка по п. 1, отличающаяся тем, что испарительная ёмкость для испарения ацетона оснащена нагревающей рубашкой, выполненной с возможностью создания температуры выше температуры кипения ацетона, входом для свежего ацетона и входом для рециркулируемого ацетона, а также выходом для паров кипящего ацетона, соединенным с входом пиролизного металлического реактора.

6. Установка по п. 1, отличающаяся тем, что пиролизный металлический реактор снабжен встроенными и/или расположенными с внешней стороны металлических стенок реактора дополнительными металлическими элементами, способными воспринимать переменное магнитное поле для нагрева.

7. Установка по п. 6, отличающаяся тем, что пиролизный металлический реактор представляет собой пиролизный трубчатый металлический реактор.

8. Установка по п. 7, отличающаяся тем, что пиролизный трубчатый металлический реактор состоит из множества параллельно расположенных металлических трубок.

9. Установка по п. 8, отличающаяся тем, что металлический встроенный элемент в пиролизном металлическом реакторе представляет собой спираль из металлической проволоки, расположенную во внутреннем реакционном пространстве по меньшей мере одной металлической трубки пиролизного реактора.

10. Установка по п. 7, отличающаяся тем, что металлический встроенный элемент в пиролизном металлическом реакторе представляет собой цилиндрическую деталь с продольными каналами, выполненными на внешней поверхности детали, и полой цилиндрической сердцевиной, в которую вставлен монолитный металлический стержень, причем деталь и монолитный металлический стержень выполнены из разных материалов.

11. Установка по п. 1, отличающаяся тем, что пиролизный металлический реактор снабжен двухслойной теплоизоляцией для сохранения выделяющегося тепла.

12. Установка по п. 1, отличающаяся тем, что линия для возврата сконденсированного непрореагировавшего ацетона в испарительную ёмкость снабжена сифоном, который имеет уменьшенное сечение и предотвращает выброс паров из испарительной ёмкости.

13. Установка по п. 1, отличающаяся тем, что холодильник для конденсации части непрореагировавшего ацетона из смеси газов, содержащей кетен, представляет собой нисходящий холодильник.

14. Установка по п. 1, отличающаяся тем, что низкотемпературный холодильник представляет собой спиральный нисходящий холодильник, в котором используется теплоноситель с температурой в диапазоне от -20 до -35°С.

15. Установка по п. 1, отличающаяся тем, что по меньшей мере одна поглотительная ёмкость снабжена системой охлаждения, датчиком температуры, барботирующим устройством для ввода газообразной смеси, обогащенной кетеном, лопастной мешалкой, входом для уксусной кислоты, выходом для отходящих газов и выходом для жидкой реакционной смеси.

16. Установка по п. 15, отличающаяся тем, что включает две поглотительные ёмкости, подключенные последовательно.

17. Установка по п. 16, отличающаяся тем, что выход для отходящих газов первой поглотительной ёмкости соединен с барботирующим устройством второй поглотительной ёмкости.

18. Установка по п. 1, отличающаяся тем, что дополнительно включает ротаметр, предназначенный для определения количества метана, выделяющегося в виде отходящего газа.

| Способ вязания двойных трикотажных изделий на плоскофанговой машине | 1973 |

|

SU472988A1 |

| CN 114931903 A, 23.08.2022 | |||

| FR 1343808 A, 22.11.1963 | |||

| Холодильник для камфары и камфарного масла при перегонке их водяным паром | 1927 |

|

SU14897A1 |

| Способ получения уксусного ангидрида | 1990 |

|

SU1740370A1 |

| CN 110170280 A, 27.08.2019. | |||

Авторы

Даты

2024-10-08—Публикация

2024-04-18—Подача