Изобретение относится к усовершенствованному способу получения уксусного ангидрида, который находит широкое применение в народном хозяйстве, в частности, при производстве синтетических во-, локон, пленок, красителей, ацетатов целлюлозы и т. д. Обладая прекрасными ацетил ирующими свойствами, уксусный ангидрид используют в производстве ряда эфиров, которые применяются в медицине и парфюмерии.

Известен способ получения уксусного ангидрида расщеплением под вакуумом ледяной уксусной кислоты в присутствии летучего катализатора (крезил фосфат) и последующим улавливанием образовавшегося промежуточного продукта (кетена) уксусной кислотой с его химическим превращением в уксусный ангидрид. Выход уксусного ангидрида составлял 75-85%.

Недостатками этого способа являются сложность аппаратурного оформления процесса, дополнительные расходы на проведение технологический операции утилизации летучего катализатора.

Известен также способ получения уксусного ангидрида пиролизом уксусной кислоты при 500-ЮО С в паровой фазе. Уксусную кислоту (УК) испаряли в аппарате с погружным теплообменным элементом, обогреваемым водяным паром. Пары УК проходили через рубашку теплообменника типа труба в трубе,.где предварительно подогревались при частичной дегидратации. В смесь паров УК и воды при помощи иньектора добавляли катализатор. Полученную смесь направляли в электропечь для полного расщепления уксусной кислоты. Пары образовавшегося кетена с водяным паром поступали во внутреннюю трубу теплообменника и охлаждали до 350-390°С, отдавая тепло для предварительного подогрева паров УК, и превращались в лары уксусного ангидрида (УА). Кетен в этих усло 3

Ё

2

О

со

8

виях контактировал с водяным паром не более 0,4-0,8 с. Охлажденная смесь конденсировалась и собиралась в сборнике. При использовании в качестве катализатора триэтилфосфата оптимальными условиями проведения процесса являлись температура 750°С и избыточное давление в системе 300 мм рт.ст. Селективность пиролиза составляла 80-85%, конверсия исходного сырья 15-25%, выход уксусного ангидрида в пересчете на превращенную УК 70-80%. Недостатками этого способа являются низкая конверсия УК и выход целевого продукта, повышенный расход электроэнергии, необходимость улавливания и регенерации катализатора.

Наиболее близким к предлагаемому по технической сущности к достигаемому результату является способ получения уксусного ангидрида каталитическим пиролизом уксусной кислоты при 650-780°С и давлении в реакторе 100-300 мм рт.ст., времени контакта 0,03-3,00 с в присутствии катализатора триэтилфосфат (ТЭФ) или трибутил- фосфат (ТБФ) в смеси с нитратом аммония (НТА), взятых в количествах 0,05-0,20, 0,2- 0,3 и 0,2-0,5 мас.% соответственно, с введением в продукты пиролиза 0,3-0,5 мас.% аммиака и последующим поглощением ке- тена ледяной уксусной кислотой.

Селективность образования кетена в опытах составляла 68,1-93,8%. конверсия уксусной кислоты 29,5-83,4%. выход уксусного ангидрида 28,3-78,2%.

Недостатками способа являются нестабильность технологических показателей процесса, их низкие значения, высокая стоимость и дефицитность смешанного катализатора, необходимость установки дополнительного оборудования для утилизации летучего катализатора, вызывающего сажеобразование и загрязнение конечных продуктов пиролиза.

Цель изобретения - увеличение селективности процесса, стабилизация технологических показателей, упрощение и удешевление процесса, а также создание экологически чистого производства.

Реализация предлагаемого способа обеспечивает более полное использование- исходного сырья с увеличением селективности процесса, стабилизацию технологических показателей (селективность и степень конверсии исходного сырья, а также выход готового продукта).. Применение твердого катализатора вместо трудно улавливаемого летучего катализатора способствует созданию экологически чистого производства. Исключение дополнительных затрат на создание энергоемких систем улавливания

дефицитных летучих катализаторов приводит к упрощению и удешевлению процесса, что способствует получению ожидаемого экономического эффекта в размере 200-300

тыс. руб. в год.

Поставленная цель достигается проведением процесса получения уксусного ангидрида пиролизом кетенообразующих веществ в паровой фазе в присутствии ката0 лизатора с последующим улавливанием кетена уксусной кислотой.

Процесс ведут в электропроводном псевдоожиженном слое частиц фарфора в качестве катализатора при 200-580°С.

5 Процесс ведут в стационарном слое частиц фарфора при 520-680°С.

П р и м е р 1. Пары кетенообразующего вещества, например уксусной кислоты, со скоростью 2,0 моль/ч (120 г/ч - в пересчете

0 на 100%-ную уксусную кислоту) направляют в нижнюю часть вертикального реактора колонного типа из кварцевого стекла диаметром 30 мм и длиной 700 мм, заполненного слоем гранулированного фарфора марки

5 ГФ-12 (каталитическая насадка) с размером частиц 2,0 мм (возможно применение целых и битых фарфоровых колец Рашига), Высота слоя неподвижной насадки составляет 400 мм. Подача азота в количестае 50 л/мин

0 вместе с парами уксусной кислоты приводит насадку в пневдоожиженное состояние. При этом значительно возрастает поверхность контакта между катализатором и парами, интенсифицируется процесс пиро5 лиза, что приводит к увеличению производительности реактора. Псевдоожижение обеспечивает также быстрое выравнивание температуры по всему объему слоя. Подвод тепла к слою осуществляют пропусканием

0 электрического тока непосредственно через псевдоожиженный слой из токопрово- дящих частиц. Для нагрева слоя в него погружают два разнополюсных электрода, которые подключены к источнику питания,

5 например высоковольтному генератору. Изменения напряжения в цепи генератора позволяет регулировать величину электрического тока, пропускаемого через насадочный слой, и соответственно его тем0 пературу, которую поддерживают равной 400°С. Для обеспечения электропроводности слоя используют инертную насадку,докрытую пленкой электропроводящего материала. Давление в системе этмосфер5 ное.

Образовавшийся в реакторе промежуточный продукт (кетен) улавливают в абсорбционной колонне ледяной уксусной кислотой, где он превращается в целевой продукт - уксусный ангидрид. Селективность образования кетена 99,95 отн, %. Конверсия уксусной кислоты 75 отн.%. Непрореагировавшую УК возвращают в процесс.

После поглощения кетена ледяной уксусной кислотой выход уксусного ангидрида составляет 152,9 г(75,0мас.%), содержание основного вещества 99,9 мас.%.

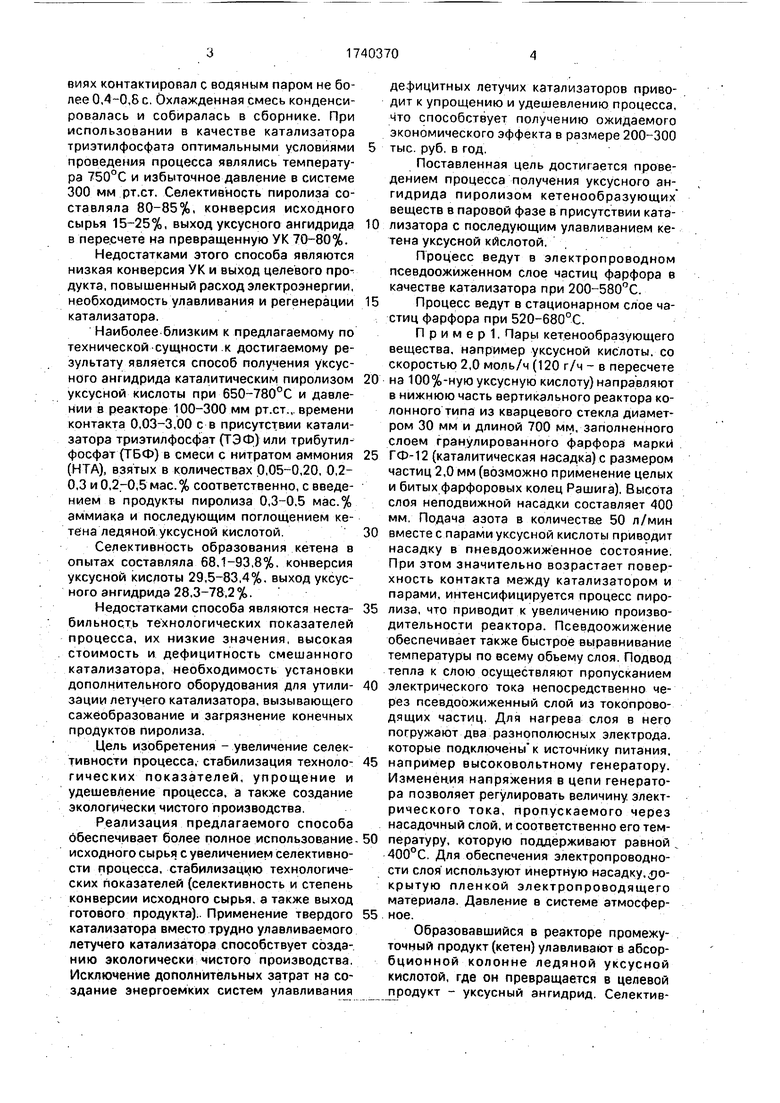

Примеры получения уксусного ангидрида пиролизом уксусной кислоты в реакторе с электропроводным псевдоожиженным слоем катализатора приведены в табл. 1.

Проведение процесса пиролиза при температуре в реакционной зоне ниже 200°С нецелесообразно, так как начинается конденсация паров исходного сырья. Увеличение температуры выше 580°С в условиях электропроводного слоя при псевдоожижении сопровождается деструкцией исходных продуктов пиролиза, значительно снижая селективность процесса и увеличивая саже- образование.

При температуре пиролиза (пример 5) на элементах металлической насадки из нержавеющей стали появляется точечная коррозия, которая в ходе процесса распространяется навесь объем насадочного материала. Происходит не только сажеоб- разование из продуктов пиролиза, но и выгорание насадочного материала, что в значительной степени снижает селективность процесса, выход и качество целевого продукта.

Пиролиз в электропроводном псевдоожиженном слое катализатора при появлении искрового разряда между его частицами способствует термическому расщеплению уксусной кислоты. Снижение температуры проведения процесса с 650- 780 (прототип) до 200-580°С приводит к снижению энергоемкости процесса. Исключение применения в процессе пиролиза ке- тенообразующих веществ летучих катализаторов позволяет создать экологи-, чески чистое производство высококачественного уксусного ангидрида.

Из данных табл. 1 видно, что пиролиз уксусной кислоты в электропроводном псевдоожиженном слое фарфоровой насадки проходит с высокой селективностью по основному компоненту (кетену), практически не Образуя продуктов осмоления и конденсации, которые забивают насадку и выводят из строя колонный аппарат. Проведение пиролиза УК в электропроводном псевдоожиженном слое фарфоровой насадки дает возможность провести его в отсутствии летучих катализаторов и не требует создания дополнительной системы улавливания и регенерации летучего катализатора.

Эти свойства дают возможность получить целевой продукт высокого качества и создать экологически чистое производство из-за отсутствия образования побочных продуктов пиролиза, а так же за счет исключения применения летучих катализаторов.

При проведении процесса получения уксусного ангидрида пиролизом уксусной кислоты в реакторе с неэлектропроводным стационарным слоем катализатора нагрев

осуществляют электрическим током через стенку корпуса реактора. В качестве катализатора используют гранулированный фарфор (ГФ-12) с размером частиц 2,0 мм. Высота слоя стационарной насадки составляет 400 мм. Пары уксусной кислоты со скоростью 2,0 моль /ч (120 г/ч в пересчете на 100%-ную уксусною кислоту) подают в нижнюю часть вертикального реактора диаметром 30 мм и длиной 700 мм (подачу азота не

производят).

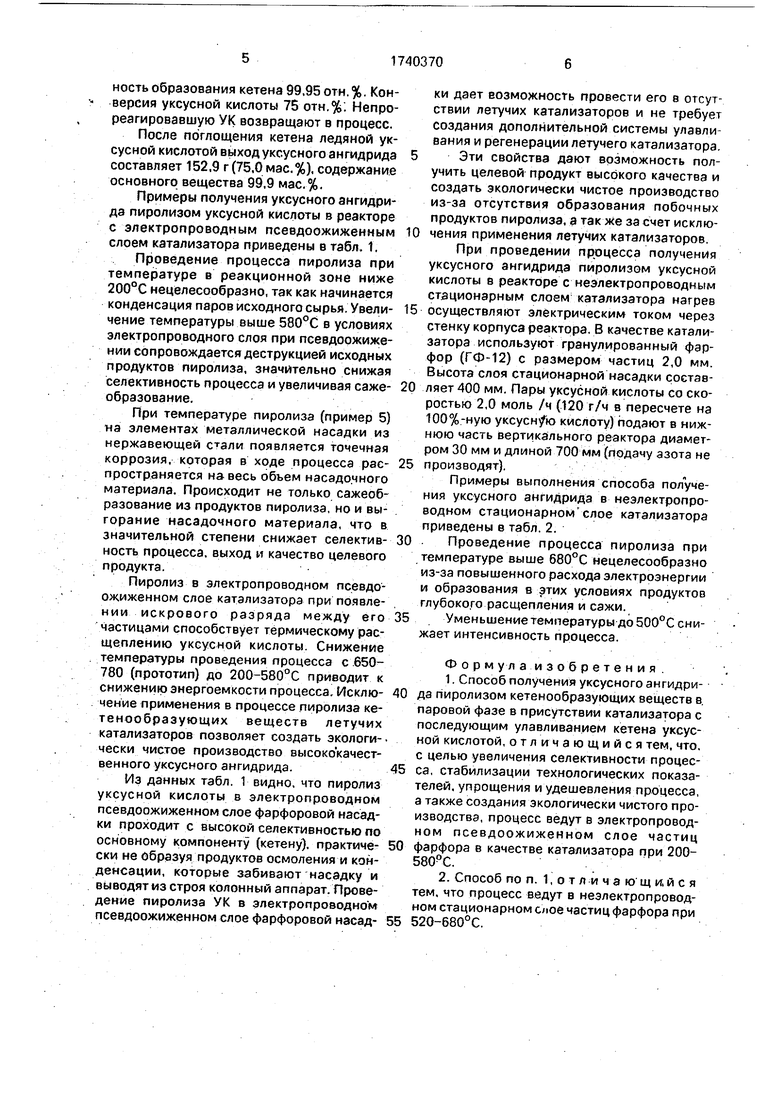

Примеры выполнения способа получения уксусного ангидрида в неэлектропроводном стационарном слое катализатора приведены в табл. 2.

Проведение процесса пиролиза при температуре выше 680°С нецелесообразно из-за повышенного расхода электроэнергии и образования в этих условиях продуктов глубокого расщепления и сажи.

Уменьшение температуры до 500°С снижает интенсивность процесса.

Формула изобретения

1.Способ получения уксусного ангидри- да пиролизом кетенообразующих веществ в

паровой фазе в присутствии катализатора с последующим улавливанием кетена уксусной кислотой, отличающийся тем, что. с целью увеличения селективности процесса, стабилизации технологических показателей, упрощения и удешевления процесса, а также создания экологически чистого производства, процесс ведут в электропроводном псевдоожиженном слое частиц

фарфора в качестве катализатора при 200- 580°С.

2.Способ по п. 1,отличающийся тем. что процесс ведут в неэлектропроводном стационарном с/юе частиц фарфора при

520-680°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уксусного ангидрида | 1986 |

|

SU1366506A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2008 |

|

RU2391331C2 |

| Способ получения уксусного ангидрида | 1983 |

|

SU1182022A1 |

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ, ПОЛУЧЕННЫМ IN SITU ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2831976C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОГО АНГИДРИДА ПИРОЛИЗОМ АЦЕТОНА | 2024 |

|

RU2828222C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА АЦИЛИРОВАНИЕМ ПАРА-АМИНОФЕНОЛА УКСУСНЫМ АНГИДРИДОМ | 2024 |

|

RU2840015C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ, СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, КАТАЛИЗАТОР СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2724109C1 |

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

Использование: в основном органическом синтезе. Сущность изобретения: продукт - уксусный ангидрид БФ С4Н603. Выход 75-76%. Условия процесса: пиролиз уксусной кислоты в паровой фазе в электропроводном псевдоожиженном слое частиц фарфора при 200 580°С или неэлектропроводном стационарном слое частиц фарфора при 520-680°С. Полученный кетен улавливают уксусной кислотой. 1 з. п. ф-лы. 2 табл.

Примечание. Время операции 1 ч; Время контакта паров УК с псевдоожиженной насадкой в примерах 1-5 составляло 0,17-0,25 с.

Таблица 2

Авторы

Даты

1992-06-15—Публикация

1990-03-11—Подача