Изобретение относится к технологии получения тонких пленок из высокоэнтропийных сплавов, используемых в процессах микро и наноэлектроники.

Известен способ получения высокоэнтропийной аморфной/нанокристаллической оксидной пленки, в котором получают несколько мишеней любым металлургическим способом, одну из мишеней помещают на позицию к высокочастотному магнетрону, вторую мишень помещают на позицию к магнетрону постоянного тока, далее помещают подложку для напыления из кремния или циркониевого сплава [1]. Варьируя параметры мощности, частоты, потока газа аргона, давления в камере магнетрона и времени распыления получают высокоэнтропийный сплав на подложке и дальнейшим отжигом в муфельной печи.

К недостаткам упомянутого способа можно отнести использование двух мишеней, а также совместное использование высокочастотного магнетрона и магнетрона постоянного тока, что усложняет получение воспроизводимых параметров, повышает количество операций и энергозатрат и конечную стоимость по изготовлению тонких высокоэнтропийных пленок.

Известен способ получения высокоэнтропийной пленки с возможностью варьирования состава в широких пределах, в котором используют импульсное магнетронное распыление из трех мишеней [2]. Одну из мишеней помещают на позицию к высокочастотному магнетрону, вторую и третью мишени помещают на позицию к магнетрону постоянного тока, далее помещают подложку для напыления. Варьируя параметры мощности, ширины импульса, частоты, задержки, смещения напряжения на подложку для каждой мишени, а также температуры подложки получают высокоэнтропийный сплав.

К недостаткам упомянутого способа можно отнести использование трех мишеней, а также совместное использование импульсных высокочастотного магнетрона и магнетронов постоянного тока, что усложняет контроль и получение воспроизводимых параметров, повышает количество операций и энергозатрат, а также конечную стоимость тонких высокоэнтропийных пленок.

Наиболее близким к заявляемому по технической сущности, выбранным в качестве прототипа, является способ изготовления высокоэнтропийной тонкой пленки [3]. В данном способе предлагаются следующие шаги для получения тонкой высокоэнтропийной пленки: приготовление расплава сплава путем дуговой плавки сырья, содержащего пять или более элементов, заливку расплавленного сплава в форму для формирования мишени, размещение мишени внутри вакуумной камеры системы магнетронного распыления, фиксацию подложки с возможностью вращения внутри вакуумной камеры на расстоянии от мишени; тонкая пленка из высокоэнтропийного сплава наносится на подложку посредством высоковакуумного высокочастотного распыления внутри вакуумной камеры магнетрона.

К недостаткам упомянутого способа можно отнести использование дуговой плавки, которая повышает количество операций на изготовление мишени и повышает стоимость на изготовление мишени и конечную стоимость изготовления высокоэнтропийных пленок при возможности получения аналогичных характеристиках.

Задачей предложенного изобретения является повышение качества пленки, наносимой на диэлектрическую подложку, за счет использования порошковой мишени, полученной горячим изостатическим прессованием, а также оптимизацией режимов распыления в магнетроне.

Это осуществляется за счет того, что получение высокоэнтропийной тонкой пленки на диэлектрической подложке, включающее формирование мишени и магнетронного распыления упомянутой мишени для получения высокоэнтропийной тонкой пленки, отличающийся тем, что формирование мишени осуществляют горячим изостатическим прессованием на основе предварительно смешанных в вальцах или планетарной мельнице порошков металлов Со, Cr, Fe, Ni с добавлением пятого элемента из Ti, Al, Mn, Cu, Zn, Mg, Sc, Ag, Au, Pd, Cd, Mo, Pt, Ge, In, Ga, Li, Si, V, W, Nb, Та, Zr, Hf с учетом относительного массового содержания каждого элемента, определяемого по формуле:

где wi- относительное массовое содержание каждого i-го элемента в мишени; - атомное процентное содержание i-го элемента в мишени; Mi - молярная масса i-го элемента в мишени, г/моль; n=5, плотность мишени, рассчитанной по формуле:

где ρ - плотность мишени, г/см3; ρi; - плотность i-го элемента в мишени, г/см3; где wi - относительное массовое содержание каждого i-го элемента в мишени; n=5, и навески каждого i-го элемента для мишени, рассчитанной по формуле:

где ρ - плотность мишени, г/см3; wi - относительное массовое содержание каждого i-го элемента в мишени; V - объем мишени, см3, при этом горячее изостатическое прессование проводят при температуре 900-1200°С, времени выдержки 30-180 минут и давлении 30-50 МПа, в потоке газа аргона не менее 2 л/мин, затем шлифовке полученной мишени и размещении ее в магнетроне постоянного тока на расстоянии 80-100 мм от диэлектрической подложки, проведение магнетронного распыления тонкой пленки при мощности 200-1000 Вт, давлении в камере магнетрона не более 0,5 Па и времени распыления 30-800 секунд, с последующим отжигом в вакуумной печи при температуре 200-400°С в течение 2-4 часов.

Для получения тонкой пленки на диэлектрической подложке с высокой энтропией необходимо использовать не менее 5 компонентов в сплаве [4]. За основу берутся порошки металлов из Со, Cr, Fe, Ni, а 5-й элемент менять на Ti, Al, Mn, Cu, Zn, Mg, Sc, Ag, Au, Pd, Cd, Mo, Pt, Ge, In, Ga, Li, Si, V, W, Nb, Та, Zr, Hf.

Выбор элементов для получения высокоэнтропйиного сплава определятся исходя из 4-основных критериев: близость по размеру атомных радиусов, близкая электроотрицательность, одинаковая или близкая валентность, энтальпия смешения элементов должна находиться в пределах от -15 до 5 кДж/моль [5]. Вместо дуговой плавки как в прототипе, предлагается использовать прессование для достижения лучшего качества при снижении стоимости операции. Давление во время прессования менее 30 МПа приведет к повышенному количеству пор и трещин в мишени и, следовательно, к более быстрому выходу из строя, а в случае давления прессования более 50 МПа оснастка пресса, а именно пуансоны, быстрее выйдут из строя из-за повышенной нагрузки. Если использовать температуру во время прессования менее 900°С, это приведет к увеличению времени выдержки и возникновению большого количества трещин, использование температуры более 1200°С приведет только к повышению энергозатрат. Необходимо использовать продувку газом аргона не менее 2 л/мин во время прессования для того, чтобы избежать окисления мишени. Время выдержки менее 30 минут приведет к недостаточной гомогенизации компонентов мишени, более 180 минут приведет к повышенному расходу электроэнергии при одинаковом результате. Шлифовка мишени необходима для получения плоскопараллельной поверхности для контролируемого расхода распыления с поверхности. Для получения тонкой пленки необходимо использовать распыление магнетроном поскольку оно позволяет передавать точный элементный состав мишени. Расстояние от мишени до подложки обусловлено оптимальным диапазоном, исходя из экспериментальных данных, если использовать расстояние подложка-мишень менее 70 мм, то скорость распыления будет ниже, а расход мишени больше, если расстояние будет более 100 мм, то скорость распыления будет выше, но пленка будет ложиться не на всю площадь диэлектрической пластины. Мощность распыления менее 200 Вт приведет к получению неравномерной пленки - островковой, а также точность передачи состава из мишени в пленку будет хуже, при использовании мощности распыления более 1000 Вт повысится расход электроэнергии без ощутимых изменений в качестве пленки и передачи точности состава, а также может возникнуть неоднородность по толщине высокоэнтропийной пленки. Давление во время процесса распыления должно быть не более 0,5 Па, в противном случае пленка будет содержать большое количество не закладываемого в состав кислорода. Время распыления должно быть не менее 30 секунд для избежания формирования островковой пленки и не более 800 секунд, так как толщина будет более 1000 нм (выход из наноразмерной области) а также большая длительность может приводить к кристаллизации высокоэнтропийной пленки. Время выдержки полученной пленки должно быть не более 4 часов, так как получаем характеристики пленки те же, но расход электроэнергии выше и не менее 2-х часов, так как не успеет пройти релаксацию структура и свойства будут неоднородны в пределах всей пленки. Температура выдержки более 400°С может приводить к кристаллизации, а при температуре менее 400°С не хватает энергии для релаксации структуры всей пленки и стабилизации температурного коэффициента сопротивления (ТКС).

На фиг. 1 представлена мишень для магнетронного распыления.

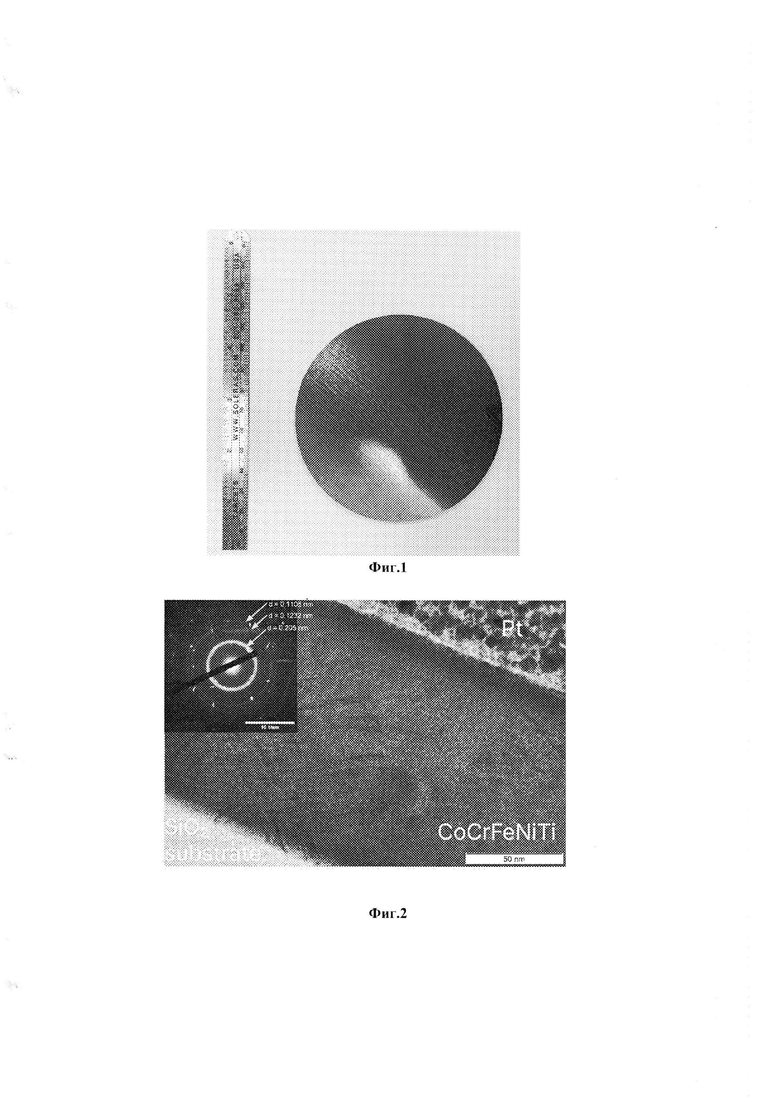

На фиг. 2 - изображение, демонстрирующее структуру и морфологию тонкой пленки.

На фиг. 3-элементные карты, демонстрирующие распределение элементов в сплаве.

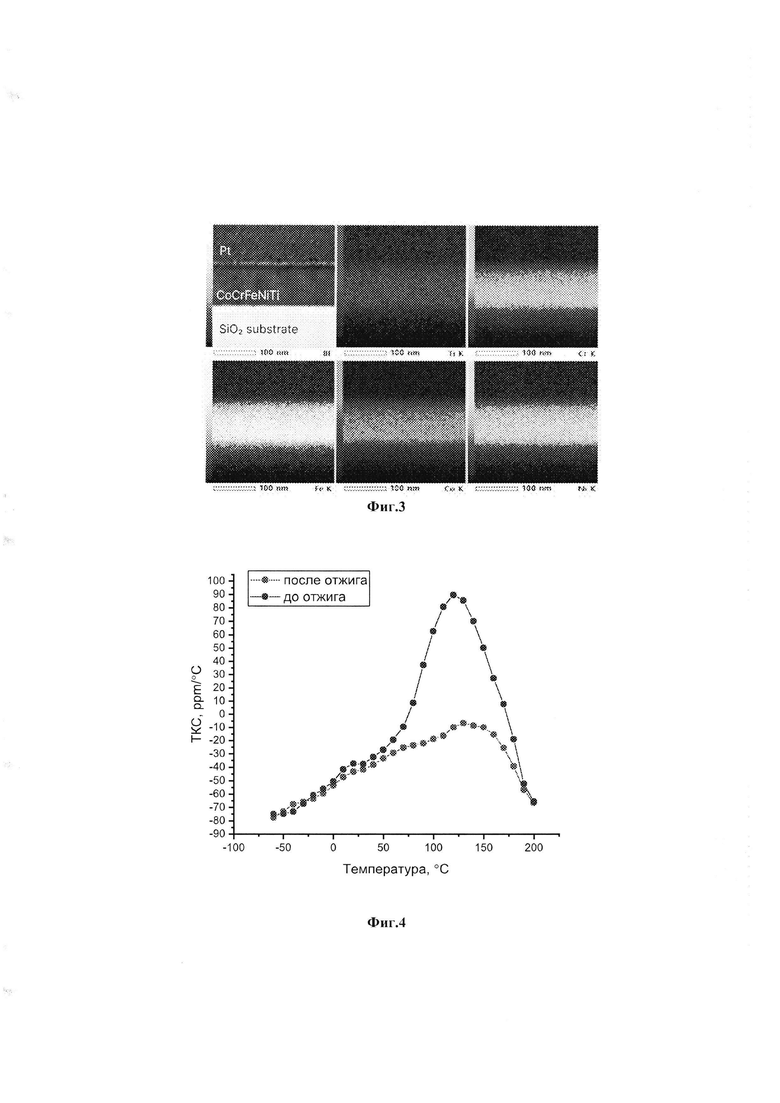

На фиг. 4 показана зависимость ТКС от температуры.

Пример конкретного выполнения способа

Расчет состава. Желаемая стехиометрии Co0.22Cr0.23Fe0.29Ni0.2Ti0.06 Исходя из ограничений установки магнетронного напыления, мишень представляла собой диск, диаметром 10,2 см и толщиной 0,6 см, ее объем равен 49,003 см3. Плотность мишени составила: 7,819 гр/см3. Расчет навески для каждого элемента сплава приведен в таблице 1. Общий вес мишени составил 383,181 гр.

Консолидацию порошка проводили в прессе Direct Hot Pressing DSP-515 SA (Dr. Fritsch, Fellbach, Германия) в потоке газа аргона 2 л/мин в течение 60 мин при 1000°С под давлением 30 МПа, напыление проводили на монокристаллическую кремниевую подложку с толщиной термического окисла 300 нм. Мощность распыления составила 500 Вт, время 75 секунд. Отжиг проводили в вакуумной печи в течение 2 часов при температуре 200°С.

Полученная высокоэнтропийная пленка системы Co-Cr-Fe-Ni-Ti имела толщину 130 нм, аморфную структуру с нанокристаллическими включениями, удельное сопротивление ~250 мкОм⋅см. ТКС полученной пленки изменяется линейно в диапазоне от -60°С до 130°С. Абсолютное значение составляет -78 ppm/°С, минимальное значение ТКС достигается при температуре 130°С и равняется -6.6 ррт/°С.Элементный состав полученной высокоэнтропийной тонкой пленки следующий: Со - 25,2 ат.%, Cr - 24,9 ат.%, Fe - 25,5 ат.%, Ni - 19,8 ат.%, Ti - 4,6 ат.%.

Изобретение позволяет упростить изготовление высокоэнтропийных тонких пленок и снизить издержки на производство при одновременном снижении ТКС за счет использования порошковой мишени для распыления, полученной методом горячего изостатического прессования предварительно смешенных порошков. Благодаря способу получения высокоэнтропийной тонкой пленки на диэлектрическую подложку, можно получать высокоэнтропийные пленки нанометрового размера, имеющие аморфную структуру с нанокристаллическими включениями и ТКС менее 100 ррт/°С в диапазоне от -60 до 200°С.

Источники информации

1. Патент Китая №112831751.

2. Патент Китая №117418207.

3. Патент США №11098403 - прототип.

4. Yeh J. W. et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes // Adv. Eng. Mater. 2004. Vol.6, №5. P. 299-303.

5. Рогачев, A. C. (2020). Структура, стабильность и свойства высокоэнтропийных сплавов. ФММ, 727(8), 807-841.

Изобретение относится к способу получения высокоэнтропийной тонкой пленки на диэлектрической подложке. Осуществляют формирование мишени горячим изостатическим прессованием на основе предварительно смешанных в вальцах или планетарной мельнице порошков металлов Со, Cr, Fe, Ni с добавлением пятого элемента из Ti, Al, Mn, Сu, Zn, Mg, Sc, Ag, Au, Pd, Cd, Mo, Pt, Ge, In, Ga, Li, Si, V, W, Nb, Та, Zr, Hf. Горячее изостатическое прессование проводят при температуре 900-1200°С, времени выдержки 30-180 мин и давлении 30-50 МПа, в потоке газа аргона не менее 2 л/мин. Затем шлифуют полученную мишень и размещают ее в магнетроне постоянного тока на расстоянии 80-100 мм от диэлектрической подложки. Проводят магнетронное распыление тонкой пленки при мощности 200-1000 Вт, давлении в камере магнетрона не более 0,5 Па и времени распыления 30-800 секунд с последующим отжигом в вакуумной печи при температуре 200-400°С в течение 2-4 ч. Обеспечивается повышение качества пленки, наносимой на диэлектрическую подложку, за счет использования порошковой мишени, полученной горячим изостатическим прессованием, а также оптимизации режимов распыления в магнетроне. 4 ил., 1 табл.

Способ получения высокоэнтропийной тонкой пленки на диэлектрической подложке, включающий формирование мишени и магнетронное распыление упомянутой мишени для получения высокоэнтропийной тонкой пленки, отличающийся тем, что формирование мишени осуществляют горячим изостатическим прессованием на основе предварительно смешанных в вальцах или планетарной мельнице порошков металлов Со, Cr, Fe, Ni с добавлением пятого элемента из Ti, Al, Mn, Cu, Zn, Mg, Sc, Ag, Au, Pd, Cd, Mo, Pt, Ge, In, Ga, Li, Si, V, W, Nb, Та, Zr, Hf с учетом относительного массового содержания каждого элемента, определяемого по формуле:

где wi - относительное массовое содержание каждого i-го элемента в мишени;

ai - атомное процентное содержание i-го элемента в мишени;

Mi - молярная масса i-го элемента в мишени, г/моль;

n=5,

плотности мишени, рассчитанной по формуле:

где ρ - плотность мишени, г/см3;

ρi - плотность i-го элемента в мишени, г/см3;

wi - относительное массовое содержание каждого i-го элемента в мишени;

n=5,

и навески каждого i-го элемента для мишени, рассчитанной по формуле:

где ρ - плотность мишени, г/см3;

wi - относительное массовое содержание каждого i-го элемента в мишени;

V - объем мишени, см3,

при этом горячее изостатическое прессование проводят при температуре 900-1200°С, времени выдержки 30-180 мин и давлении 30-50 МПа, в потоке газа аргона не менее 2 л/мин, затем шлифуют полученную мишень и размещяют ее в магнетроне постоянного тока на расстоянии 80-100 мм от диэлектрической подложки, проводят магнетронное распыление тонкой пленки при мощности 200-1000 Вт, давлении в камере магнетрона не более 0,5 Па и времени распыления 30-800 секунд с последующим отжигом в вакуумной печи при температуре 200-400°С в течение 2-4 ч.

| US 11098403 B2, 24.08.2021 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| УСТРОЙСТВО МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2019 |

|

RU2773044C1 |

| ВАКУУМНО-ДУГОВОЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2018 |

|

RU2685913C1 |

| МИШЕНЬ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОЧНЫХ ПОКРЫТИЙ СЛОЖНОГО СОСТАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262151C1 |

| CN 102925871 A, 13.02.2013. | |||

Авторы

Даты

2024-10-11—Публикация

2024-03-21—Подача