ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к катализатору гидрирования, более конкретно к катализатору гидрирования нефтепродуктов. Настоящее изобретение также относится к способу приготовления катализатора гидрирования и его применению.

УРОВЕНЬ ТЕХНИКИ

Соединения серы, содержащиеся в дизельном топливе, в основном включают алифатические сульфиды, тиоэфиры, дибензотиофены (DBT), алкилбензотиофены, алкилдибензотиофены и т.п. Технология десульфуризации нефтепродуктов подразделяется на негидродесульфуризацию и гидродесульфуризацию (HDS), при этом технология негидродесульфуризации в основном включает адсорбционную десульфуризацию, окислительную десульфуризацию, экстракционную десульфуризацию, биологическую десульфуризацию и т.п. Хотя в технологии негидродесульфуризации существует отличный процесс, особенно в окислительной десульфуризации, который имеет наилучшие перспективы применения, но существуют недостатки, такие как высокие эксплуатационные расходы, большие потери нефтепродуктов, большие капиталовложения и инвестиции в оборудование и т.п., существует определенная сложность последующей обработки нефтепродукта, так что индустриализацию трудно осуществить в короткие сроки.

Технология HDS представляет собой процесс использования катализатора десульфуризации для взаимодействия в условиях высокой температуры и высокого давления для преобразования сульфида в H2S для разделения. Технология HDS является относительно устоявшейся по сравнению с другими технологиями десульфуризации. Для нефтепродуктов с высоким содержанием серы эта технология может значительно снизить содержание серы. Между тем, технология HDS является гибкой в эксплуатации и имеет высокий выход рафинированной нефти и хороший цвет, а также может эффективно удалять сульфиды, такие как тиофен и тому подобное, которые трудно удалить. С более строгими и жесткими требованиями к чистоте дизельного топлива, технология HDS приобретает все большее значение и становится важным средством повышения качества продукции нефтеперерабатывающих предприятий, проводится большая исследовательская работа в стране и за рубежом.

Относительно зрелые за рубежом HDS технологии в основном основаны на недавно разработанных высокоактивных катализаторах, таких как катализаторы серии STARS и NEBULA американской компании Albemarle, катализаторы серии CENTINEL американской компании Standard, катализаторы серии TK датской компании Topsoe, катализаторы серии HR. Французского института нефти и др. Каталитическая технология STARS (активный реакционный центр класса II) пригодна для получения малосернистых или сверхнизкосернистых чистых топлив с массовой долей серы менее 50 мкг/г, а те, которые применялись в промышленности, в основном включают катализаторы KF-757 с Mo-Co в качестве активного металлического компонента и катализаторы KF-848 с Mo-Ni в качестве активного металлического компонента, а катализаторы KF-757 и KF-848 демонстрируют высокую активность гидродесульфуризации в различных условиях эксплуатации. KF-757 подходит для производства продуктов с массовой долей серы менее 50 мкг/г в условиях среднего и низкого давления, а KF-848 подходит для производства чистого топлива с массовой долей серы менее 10 мкг/г в условиях среднего и высокого давления.

Китайская заявка на выдачу патента CN102465005A раскрывает процесс сульфуризации катализатора гидродесульфуризации дизельного топлива с активным центром класса II. В соответствии с указанным процессом при сульфуризации катализатора гидродесульфуризации с активным центром класса II, сульфуризацию сначала проводят при более высоком давлении и более низкой температуре, и затем проводят сульфуризацию при более низком давлении и более высокой температуре.

Китайская заявка на выдачу патента CN102443412A раскрывает способ запуска катализатора гидрирования с активным центром класса II с предварительной сульфуризацией за пределами площадки, который включает следующие стадии: (1) использование катализатора гидрирования с активным центром класса II с предварительной сульфуризацией за пределами площадки; (2) заполнение катализатора гидрирования с активным центром класса II с предварительной сульфуризацией за пределами площадки в реактор при нормальной температуре и нормальном давлении, введение газообразного азота для замены воздуха в реакционной системе, затем замена газообразного азота газообразным водородом и герметизация с газообразным водородом; (3) непрерывное регулирование температуры слоев реактора, введение начального активационного масла для смачивания катализатора; (4) циркуляцию масла для активации запуска в замкнутом контуре в реакционной системе и непрерывное повышение температуры для завершения активации запуска; (5) после завершения активации приведение слоев в соответствие с температурой реакции и переход на исходное сырье.

Китайская заявка на выдачу патента CN102311766A раскрывает способ запуска катализатора гидрирования с активным центром класса II, который включает следующие стадии: (1) применение катализатора гидрирования с активным центром класса II перед сульфуризацией; (2) заполнение несульфуризированного катализатора гидрирования с активным центром класса II перед сульфуризацией в реактор при нормальной температуре и нормальном давлении, введение газообразного азота для замены воздуха в реакционной системе, затем замена газообразного азота газообразным водородом, и герметизация газом; (3) непрерывное регулирование температуры слоев реактора, введение сульфуризирующего масла для смачивания катализатора; (4) циркуляция сульфуризирующего масла в замкнутом контуре в реакционной системе, постепенное введение сульфуризирующего агента в сульфуризирующее масло и непрерывное повышение температуры для завершения сульфуризации; (5) после завершения сульфуризации доведение слоев до температуры реакции и переход на исходное сырье.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что способ увеличения числа активных центров класса II катализатора гидрирования в предшествующем уровне техники заключается главным образом в изменении процесса сульфуризации и все еще имеет возможности для усовершенствования. Поэтому авторы настоящего изобретения тщательно изучили и нашли новый катализатор гидрирования. Настоящее изобретение было завершено на основании этого открытия.

Не ограничиваясь какой-либо теорией, авторы настоящего изобретения полагают, что активные металлы (такие как металлы группы VIB и металлы группы VIII) катализатора гидрирования существуют в состоянии окисления (например, оксид металла группы VIB и оксид металла группы VIII) перед сульфуризацией, при этом оксид металла группы VIB легче сульфурируется, а оксид металла группы VIII труднее сульфурируется, что, вероятно, вызывает явление, состоящее в том, что металл VIII группы в сульфуризированном состоянии (т.е. сульфид металла VIII группы) обертывается металлом VIB группы в сульфуризированном состоянии (т.е. сульфидом металла VIB группы), что приводит к тому, что металл группы VIII не проявляет достаточного эффекта в качестве вспомогательного, и ему нелегко генерировать активные центры класса II, что приводит к снижению активности катализатора. Авторы настоящего изобретения обнаружили, что посредством поэтапного пропитывания и сульфуризации различных активных металлов, металлом группы VIB сначала пропитывают носитель, затем носитель предварительно сульфуризируют, а затем металл группы VIII пропитывают сульфидом, так что металл группы VIII мог покрывать поверхность металла группы VIB в состоянии сульфуризации, может в полной мере проявляться действие металла группы VIII как вспомогательного, может быть создано условие для взаимодействия металла группы VIII с металлом группы VIB, может быть повышено образование активных центров класса II, и может быть дополнительно улучшена активность катализатора гидрирования.

В частности, настоящее изобретение относится к следующим аспектам.

1. Катализатор гидрирования, содержащий носитель катализатора гидрирования и активный компонент гидрирования, где указанный активный компонент гидрирования содержит (предпочтительно представляет собой) сульфид металла группы VIB и соединение (например, по меньшей мере одно, выбранное из сульфида и оксида, предпочтительно оксид) металла группы VIII, и молярное отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB (например, примыкание, наслаивание, покрытие, нанесение, прилипание, смешивание, вкрапление, обертывание или любое их сочетание, особенно указанное соединение металла группы VIII, загруженное на указанный сульфид металла группы VIB), к общему количеству указанного металла группы VIII составляет 60-100% (предпочтительно 70-100%, 80-100%, 90-100%, 90-98% или 95-98%).

2. Катализатор гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов, в котором, когда одна частица указанного катализатора гидрирования наблюдается с помощью SEM-EDX, A/B = 60-100% (предпочтительно 70-100%, 80-100%, 90-98% или 95-98%), предполагая, что молярное отношение указанного металла группы VIII (в виде элемента металла группы VIII) к указанному металлу группы VIB (в виде элемента металла VIB группы), измеренное при наблюдении за областью, где присутствует указанный сульфид металла группы VIB, равно A, и что молярное отношение указанного металла группы VIII (в виде элемента металла группы VIII) к указанному металл группы VIB (в виде элемента металла группы VIB) указанного катализатора гидрирования представляет собой B.

3. Катализатор гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов, в котором в расчете на общую массу катализатора гидрирования содержание указанного сульфида металла группы VIB (в виде дисульфида металла группы VIB) составляет 2,2 масс.%-33 масс.%, предпочтительно 10 масс.%-20 масс.%, а содержание указанного соединения металла группы VIII (в виде оксида металла группы VIII) составляет 0,2 масс.%-12 масс.%, предпочтительно 3 масс.%-6 масс.%.

4. Катализатор гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов, в котором указанный металл группы VIB выбран по меньшей мере из одного из Mo и W, а указанный металл группы VIII выбран по меньшей мере из одного из Co и Ni.

5. Катализатор гидрирования по любому из вышеупомянутых или последующих аспектов, отличающийся тем, что при анализе указанного катализатора гидрирования (состояние окисления) с помощью энергетического спектра XPS молярное отношение металла группы VIB в +4 валентном состоянии к сумме указанного металла группы VIB составляет 60%-90%, и/или, при анализе катализатора гидрирования (состояние сульфуризации) с помощью энергетического спектра XPS, молярное отношение металла группы VIB в +4 валентном состоянии к сумме указанного металла группы VIB составляет 65%-100%, и/или, при анализе катализатора гидрирования (состояние окисления и/или состояние сульфуризации) с помощью электронного микроскопа TEM, молярное отношение 3-5 слоев в пакете сульфида металла группы VIB, чтобы сумма указанного сульфида металла группы VIB составляла 60-95% (предпочтительно 65%-90%, более предпочтительно 65%-85%).

6. Катализатор гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов, где указанный носитель катализатора гидрирования представляет собой пористый неорганический тугоплавкий оксид, предпочтительно выбранный из одного или нескольких оксидов элементов группы II, группы III, группы IV и группы IVB в периодической таблице элементов, предпочтительно выбранных из одного или нескольких из кремнезема, оксида алюминия, оксида магния, циркония, титана, алюмосиликата, магниевосиликат и алюмомагнезии, особенно оксида алюминия.

7. Катализатор гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов, который также содержит один или несколько модифицирующих элементов, выбранных из B, P и F, и в расчете на общую массу указанного модифицирующего элемента и указанного носителя катализатора гидрирования, содержание указанного модифицирующего элемента (в виде модифицирующего элемента) в массовых процентах составляет 0,5 масс.% -10 масс.%.

8. Способ получения катализатора гидрирования, в котором указанный катализатор гидрирования включает носитель катализатора гидрирования и активный компонент гидрирования, причем указанный активный компонент гидрирования включает (предпочтительно представляет собой) сульфид металла группы VIB и соединение металла группы VIII (например, по меньшей мере один, выбранный из сульфида и оксида, предпочтительно оксида),

Способ получения включает в себя следующие стадии:

(1) пропитывание носителя катализатора гидрирования (предпочтительно изометрически) пропиточным раствором, содержащим металл группы VIB, а затем сушку и сульфуризацию для получения сульфурированного материала; и

(2) пропитывание сульфуризированного материала (предпочтительно изометрически) пропиточным раствором, содержащим металл группы VIII, и, необязательно, последующую сушку и/или прокаливание для получения катализатора гидрирования.

9. Способ получения в соответствии с любым из вышеупомянутых или последующих аспектов, где на стадии (1) массовая концентрация указанного металла группы VIB (в виде элемента металла группы VIB) в указанном пропиточном растворе, содержащем металл группы VIB, составляет 0,1 г/мл-2,0 г/мл, и/или на стадии (2) массовая концентрация указанного металла группы VIII (в виде элемента металла группы VIII) в указанном пропиточном растворе, содержащем металл группы VIII, составляет 0,1 г/мл-1,0 г/мл, и/или указанный пропиточный раствор, содержащий металл группы VIB, используют в таком количестве, чтобы в расчете на общую массу катализатора гидрирования содержание масс.% указанного металла группы VIB (в виде элемента металла группы VIB) составляет 1,3-20%, и/или указанный пропиточный раствор, содержащий металл группы VIII, используют в таком количестве, чтобы в расчете на общую масса катализатора гидрирования, содержание в процентах по массе указанного металла группы VIII (в качестве элемента металла группы VIII) составляет 0,16-9,5%.

10. Способ получения в соответствии с любым из вышеупомянутых или последующих аспектов, где на стадии (1) условия сушки включают: температура сушки составляет 90-200°С, время сушки составляет 3-6 часов и/или на стадии (1) условия сульфуризации включают: сухую сульфуризацию или влажную сульфуризацию, давление сульфуризации составляет 3,2-6,4 МПа изб., температура сульфуризации составляет 250-400°C, время сульфуризации составляет 4-12 часов, используемое количество сульфуризирующего агента в 1,1-2,0 раза превышает теоретическое количество.

11. Способ получения в соответствии с любым из вышеупомянутых или последующих аспектов, в котором условия сушки на стадии (2) включают: в инертной атмосфере, выбранной из атмосферы N2, атмосферы инертного газа или их смешанной атмосферы, температура сушки составляет 20-90°C, время сушки составляет 4-16 часов, и/или условия прокаливания на стадии (2) включают: в инертной атмосфере, выбранной из атмосферы N2, атмосферы инертного газа или смешанной атмосферы, температура прокаливания 200-500°С, время прокаливания 2-5 часов.

12. Способ получения в соответствии с любым из вышеупомянутых или последующих аспектов, где на стадии (1) указанный пропиточный раствор, содержащий металл группы VIB, дополнительно содержит первое вспомогательное вещество, указанное первое вспомогательное вещество представляет собой по меньшей мере один выбранный из органической кислоты, имеющей по крайней мере две карбоксильные группы (например, по крайней мере одной, выбранной из лимонной кислоты и этилендиаминтетрауксусной кислоты, предпочтительно лимонной кислоты) и органического спирта, имеющего по крайней мере три гидроксигруппы (например, по крайней мере один выбранного из глицерина и глюкозы, предпочтительно глицерина), и молярное отношение указанного первого вспомогательного вещества к указанному металлу группы VIB (в виде элемента металла группы VIB) составляет 0,1-2,0 (предпочтительно 0,2-0,8), и/или на стадии (2) указанный пропиточный раствор, содержащий металл группы VIII, дополнительно содержит второе вспомогательное вещество, указанное второе вспомогательное вещество представляет собой по меньшей мере один выбранный из органической кислоты, содержащей по меньшей мере две карбоксильные группы (например, по меньшей мере одну из лимонной кислоты и этилендиаминтетрауксусной кислоты, предпочтительно лимонной кислоты), органического спирт, содержащего по меньшей мере одну двойную связь (например, аллиловый спирт), и органического спирта, имеющего по меньшей мере две гидроксигруппы (например, по меньшей мере один, выбранный из этиленгликоля, глицерина и глюкозы, предпочтительно этиленгликоля), и молярное отношение указанного второго вспомогательного вещества к указанному металлу группы VIII (в виде элемента металла группы VIII) составляет 0,1-2,0 (предпочтительно 0,2-0,8).

13. Способ получения в соответствии с любым из вышеупомянутых или последующих аспектов, в котором указанный металл группы VIB выбран, по меньшей мере, из одного из Mo и W, указанный металл группы VIII выбран, по крайней мере, из одного из Co и Ni, и/или носитель катализатора гидрирования представляет собой пористый неорганический тугоплавкий оксид, предпочтительно выбранный из одного или нескольких оксидов элементов группы II, группы III, группы IV и группы IVB Периодической таблицы элементов, предпочтительно выбранных из одного или более диоксида кремния, оксида алюминия, оксида магния, диоксида циркония, диоксида титана, алюмосиликата, магниевосиликата и алюмомагнезии, особенно оксида алюминия, и/или носитель катализатора гидрирования модифицирован одним или несколькими модифицирующими элементами, выбранными из B, P и F, в расчете на массу носителя модифицированного катализатора гидрирования, содержание в процентах по массе указанного модифицирующего элемента (в виде модифицирующего элемента) составляет от 0,5 масс.% до 10 масс.%.

14. Способ гидрогенизации нефтепродукта включает следующие стадии:

необязательное сульфуризацию катализатора гидрирования в соответствии с любым из вышеупомянутых или последующих аспектов или катализатора гидрирования, приготовленного в соответствии со способом получения в соответствии с любым из вышеупомянутых или последующих аспектов, с получением сульфуризированного катализатора гидрирования; и

Гидрирование нефтепродукта в присутствии катализатора гидрирования или сульфуризированного катализатора гидрирования.

15. Способ гидрогенизации нефтепродукта в соответствии с любым из вышеупомянутых или последующих аспектов, в котором нефтепродукт выбирают, по меньшей мере, из одного из дистиллятного топлива и остаточной нефти, особенно дизельного топлива, и/или, указанные условия сульфуризации включают: сухую сульфуризацию или влажную сульфуризацию, давление сульфуризации 3,2-6,4 МПа изб., температура сульфуризации 250-400°С, время сульфуризации 4-12 часов, используемое количество сульфуризирующего агента в 1,1-2,0 больше теоретического количества и/или указанные условия гидрирования включают: объемное отношение водород/нефть составляет 50:1-800:1, объемное соотношение катализатор/нефть составляет 0,25:1-2,0:1, давление реакции составляет 4,0-10,0 МПа изб., температура реакции 300-400°С, объемная скорость 0,5-4,0 ч-1.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

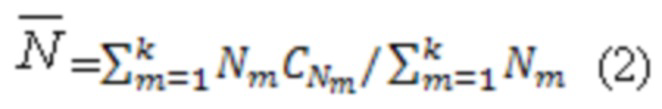

Фиг. 1 представляет собой фотографию катализатора согласно примеру 5 настоящей заявки, полученную с помощью просвечивающего электронного микроскопа с высоким разрешением.

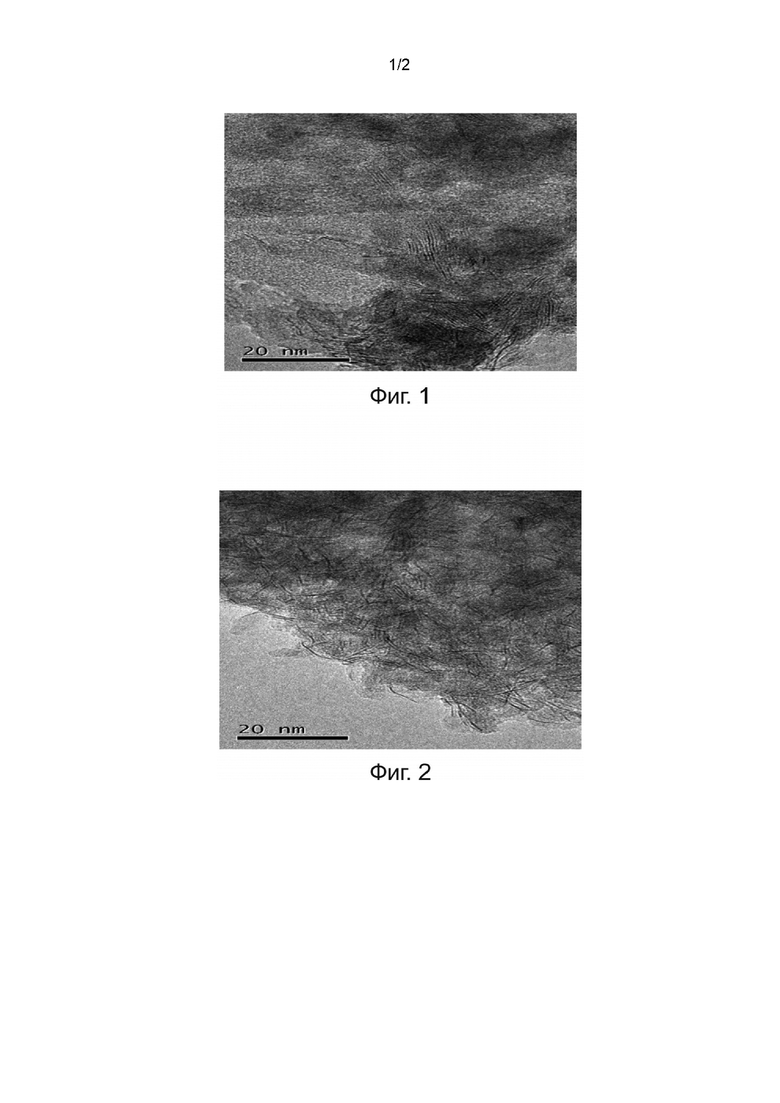

Фиг. 2 представляет собой фотографию катализатора, полученную с помощью просвечивающего электронного микроскопа с высоким разрешением, в соответствии со сравнительным примером 3 настоящей заявки.

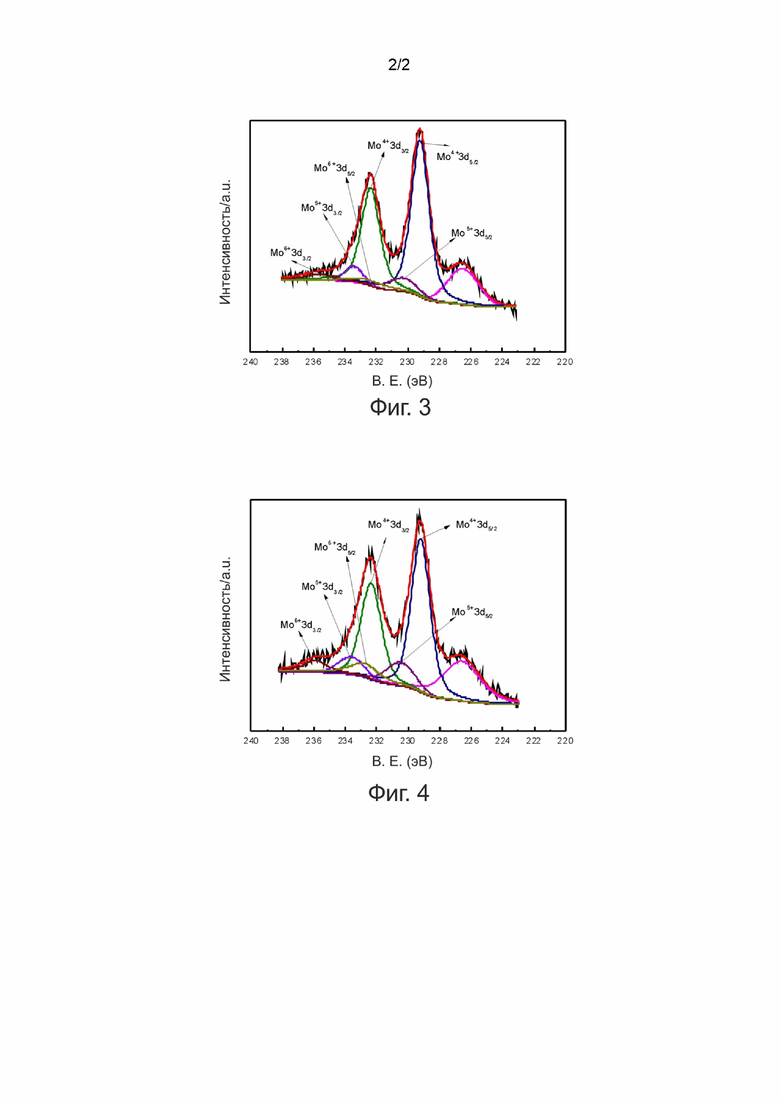

Фиг. 3 представляет собой рентгеновский энергетический спектр электронов катализатора согласно примеру 5 настоящей заявки.

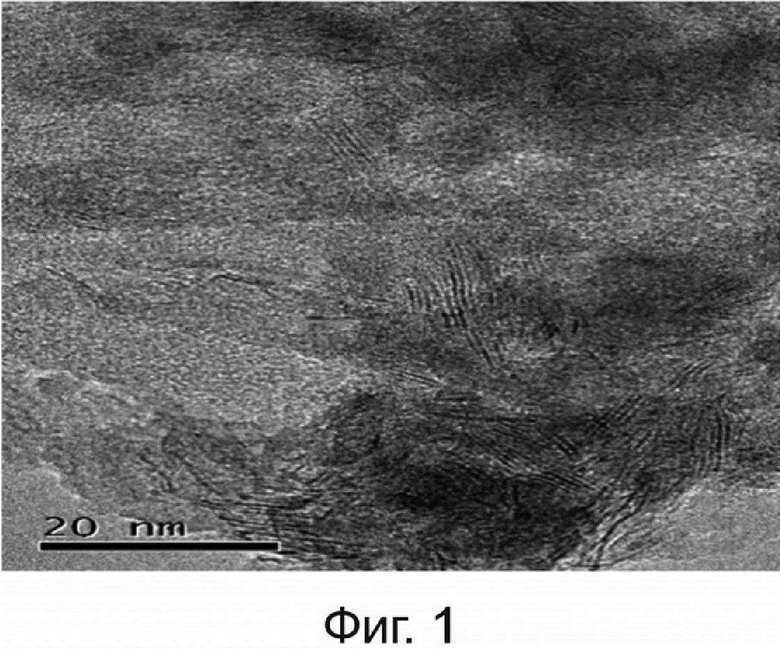

Фиг. 4 представляет собой рентгеновский энергетический спектр электронов катализатора согласно сравнительному примеру 3 настоящей заявки.

ПОДРОБНОЕ ОПИСАНИЕ

Далее будет сделана подробная ссылка на настоящие варианты осуществления настоящего изобретения, но следует понимать, что объем изобретения не ограничивается вариантами осуществления, а определяется прилагаемой формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в этом описании, полностью включены в настоящее описание посредством ссылки. Если не указано иное, все используемые здесь технические и научные термины имеют те же значения, которые обычно понимаются специалистами в области, к которой относится данное изобретение. В случае противоречий настоящее описание, включая определения, будет иметь преимущественную силу.

Когда в описании материала, вещества, способа, стадии, устройства, элемента и т.п. используется такое выражение, как «известный специалистам в данной области техники», «известный уровень техники» или аналогичный термин, подразумевается, что объект, полученный таким образом, охватывает те, которые традиционно использовались в данной области техники на момент подачи настоящей заявки, но также включает те, которые могут не так широко использоваться в настоящее время, но станут известны в данной области техники как подходит для аналогичной цели.

В контексте настоящего описания для измерения SEM-EDX условия измерения включают ускоряющее напряжение 0,1-30 кВ, разрешение 1 нм и увеличение 25-1000000; стадии измерения включают в себя размещение катализатора по настоящему изобретению на столе для образцов для измерения, использование EDX для сканирования, длина и ширина области сканирования находятся в диапазоне 0,1-0,5 мкм*0,1-0,5 мкм, сканируют разные области, подсчитывают молярное содержание металла группы VIII и мольное содержание металла группы VIB не менее чем по 20 фотографиям EDX и отношение среднего значения мольного содержания металла группы VIII к среднему значению мольного содержания металла группы VIB принимается за А.

В контексте настоящего описания такие содержания, как содержание металла группы VIB, содержание металла группы VIII и содержание модифицирующего элемента в катализаторе гидрирования, измеряют с помощью ICP. Условия и этапы испытаний включают растворение образца с фтороводородной кислотой и последующее измерение.

В контексте настоящего описания энергетический спектр XPS используется для анализа молярного отношения активного металла (например, металла группы VIB или металла группы VIII) в +4 валентном состоянии к общему количеству активного металла в катализаторе гидрирования. Условия измерения энергетического спектра XPS включают: степень вакуума в камере анализа ≤5×10-10 мбар; степень вакуума в подготовительной камере ≤1×10-7 мбар; двуханодная чувствительность 4,5×106, энергетическое разрешение 1,0 эВ; чувствительность монохроматора 1,4×105, энергетическое разрешение 0,5 эВ. Энергетические спектры Mo3d, W4f, Co2p и Ni2p подобраны для разделения пиков с использованием XPPEAK Version 4.0, а молярные отношения рассчитаны по площадям пиков (также называемым степенью сульфуризации активного металла, выраженной через содержание Mo4+ и W4+ в единице измерения %). Анализ энергетического спектра XPS выполняется на катализаторе гидрирования перед сульфуризацией (называемом катализатором гидрирования в состоянии окисления) или на катализаторе гидрирования после сульфуризации (называемом катализатором гидрирования в состоянии сульфуризации). Здесь условия сульфуризации включают: сульфуризацию с 30 мл/мин H2S в течение 2 часов при 320°C.

В контексте настоящего описания молярное отношение 3-5 слоев в пакете сульфида металла группы VIB к общему количеству сульфида металла группы VIB анализируют с помощью электронной микроскопии TEM, и условия испытаний включают: тип электронной пушки LaB6, ускоряющее напряжение 200 кВ, точечное разрешение 0,23 нм, линейное разрешение 0,14 нм, образец помещается на стол для испытаний, подсчитывают номер слоя и длину многослойных кристаллов не менее чем на 20 TEM фотографиях, а затем рассчитывают соответственно среднюю длину ( ) и среднее число слоев в пакете (

) и среднее число слоев в пакете ( ) многослойных кристаллов сульфида металла VIB группы по следующим расчетным уравнениям (1) и (2). TEM-анализ проводят на катализаторе гидрирования перед сульфуризацией (называется катализатором гидрирования в состоянии окисления) или на катализаторе гидрирования после сульфуризации (называется катализатором гидрирования в состоянии сульфуризации). Здесь условия сульфуризации включают: сульфуризация с 30 мл/мин H2S в течение 2 часов при 320°C.

) многослойных кристаллов сульфида металла VIB группы по следующим расчетным уравнениям (1) и (2). TEM-анализ проводят на катализаторе гидрирования перед сульфуризацией (называется катализатором гидрирования в состоянии окисления) или на катализаторе гидрирования после сульфуризации (называется катализатором гидрирования в состоянии сульфуризации). Здесь условия сульфуризации включают: сульфуризация с 30 мл/мин H2S в течение 2 часов при 320°C.

В уравнениях (1) и (2)  - длина многослойного кристалла m;

- длина многослойного кристалла m;  - общее количество многослойных кристаллов длиной

- общее количество многослойных кристаллов длиной  ;

;  – количество слоев в пакете многослойных кристаллов m;

– количество слоев в пакете многослойных кристаллов m;  - количество многослойных кристаллов, имеющих номер слоя

- количество многослойных кристаллов, имеющих номер слоя  ; k - общее количество полос в статистических областях.

; k - общее количество полос в статистических областях.

Все проценты, части, отношения и т.п., упомянутые в данном описании, взяты по массе, а давления являются манометрическими, если не указано иное.

В контексте данного описания любые два или более вариантов осуществления настоящего изобретения могут быть объединены в любую комбинацию, и получающееся в результате техническое решение является частью исходного раскрытия данного описания и находится в пределах объема настоящего изобретения.

Согласно одному варианту осуществления настоящего изобретения предлагается катализатор гидрирования, который содержит носитель катализатора гидрирования и активный компонент гидрирования.

Согласно одному варианту осуществления настоящего изобретения активный компонент гидрирования включает сульфид металла группы VIB и соединение металла группы VIII. Предпочтительно активный компонент гидрирования представляет собой сульфид металла группы VIB и соединение металла группы VIII. Здесь в качестве указанного соединения металла группы VIII, конкретно, например, может быть указано по меньшей мере одно соединение, выбранное из сульфида и оксида, предпочтительно оксида.

Согласно одному варианту осуществления настоящего изобретения в качестве указанного металла группы VIB может быть конкретно указан по меньшей мере один металл, выбранный из Mo и W.

В соответствии с одним вариантом осуществления настоящего изобретения в качестве упомянутого металла группы VIII может быть конкретно указан по меньшей мере один металл, выбранный из Co и Ni.

Согласно одному варианту осуществления настоящего изобретения молярное отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB, к общему количеству указанного металла группы VIII обычно составляет 60-100%, предпочтительно 70-100%, 80 -100%, 90-100%, 90-98% или 95-98%. Здесь, в качестве указанного взаимодействия, конкретно, например, указанного соединения металла группы VIII и указанного сульфида металла группы VIB, примыкание (например, область, где присутствует соединение металла группы VIII, и область, где сульфид металла VIБ группы имеют общую границу в плоскостном направлении), наслаивание (например, соединение металла группы VIII и сульфид металла группы VIB попеременно располагаются послойно в вертикальной направление), покрытие (например, соединение металла группы VIII, покрывает хотя бы часть поверхности сульфида металла группы VIB, или наоборот), нанесение (например, соединение металла группы VIII, равномерно или неравномерно прилипает к поверхности/внутренней части сульфида металла группы VIB, используемого в качестве носителя), смешивание (например, смешивание соединения металла группы VIII и сульфида металла группы VIB на молекулярном уровне), вкрапление (например, соединение металла группы VIII и сульфид металла группы VIB, образующие островоподобные отдельные структуры), или любое их сочетание. Предпочтительно указанное соединение металла группы VIII наносят на указанный сульфид металла группы VIB.

Согласно одному варианту осуществления настоящего изобретения зону, в которой присутствует указанный сульфид металла группы VIB, можно наблюдать, когда одну частицу указанного катализатора гидрирования наблюдают с помощью SEM-EDX. Количество областей может быть равно одному или более чем одному. При наблюдении области, где присутствует сульфид металла группы VIB, указанное соединение металла группы VIII может быть обнаружено одновременно в указанной области и соответствующие содержания указанного сульфида металла группы VIB и указанного соединения металла группы VIII в указанной области можно измерить. Таким образом, предполагая, что молярное отношение указанного металла группы VIII (в виде элемента металла группы VIII) к указанному металлу группы VIB (в виде элемента металла группы VIB), измеренное в области, равно А, и что молярное отношение указанного металла группы VIII (в виде элемента металла группы VIII) к указанному металлу группы VIB (в виде элемента металла группы VIB) указанного катализатора гидрирования составляет В, А/В обычно составляет 60-100%, предпочтительно 70-100%, 80-100%, 90-100%, 90-98% или 95-98%.

В соответствии с этим вариантом осуществления настоящего изобретения А/В представляет собой отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB, к общему количеству указанного металла группы VIII. Чем больше значение этого отношения, тем выше соотношение частиц металла VIII группы, взаимодействующих с металлом группы VIB, что указывает на более высокую долю активных центров II класса.

Согласно одному варианту осуществления настоящего изобретения, исходя из общей массы катализатора гидрирования, содержание в процентах по массе указанного сульфида металла группы VIB (в виде дисульфида металла группы VIB) составляет 2,2 масс.%-33 масс.%, предпочтительно 10 масс.%-20 масс.%.

Согласно одному варианту осуществления настоящего изобретения, в расчете на общую массу катализатора гидрирования, содержание в процентах по массе указанного соединения металла группы VIII (в виде оксида металла группы VIII) составляет 0,2 масс.%-12 масс.%, предпочтительно 3 масс.%-6 масс.%.

В соответствии с одним вариантом осуществления настоящего изобретения при анализе катализатора гидрирования (состояние окисления) с помощью энергетического спектра XPS молярное отношение металла группы VIB в +4 валентном состоянии к общему количеству указанного металла группы VIB составляет 60%-90%. Здесь так называемое состояние окисления в первую очередь означает, что металл группы VIII находится в состоянии окисления без сульфуризации.

Согласно одному варианту осуществления настоящего изобретения при анализе катализатора гидрирования (состояние сульфуризации) с помощью энергетического спектра XPS молярное отношение металла группы VIB в +4 валентном состоянии к общему количеству указанного металла группы VIB составляет 65%-100%. Здесь так называемое состояние сульфуризации в первую очередь означает превращение металла группы VIII в состояние сульфуризации.

Согласно одному варианту осуществления настоящего изобретения при анализе катализатора гидрирования с помощью электронного микроскопа TEM было установлено молярное отношение 3-5 слоев в пакете сульфида металла группы VIB к общему количеству указанного сульфида металла группы VIB обычно составляет 60-95%, предпочтительно 65-90%, более предпочтительно 65-85%. Здесь катализатор гидрирования находится в состоянии окисления или в состоянии сульфуризации, предпочтительно в состоянии сульфуризации.

Согласно одному варианту осуществления настоящего изобретения носитель катализатора гидрирования представляет собой носитель, обычно используемый в данной области техники, например, пористый неорганический тугоплавкий оксид. Предпочтительно носитель катализатора гидрирования выбирают из одного или нескольких оксидов элементов группы II, группы III, группы IV и группы IVB Периодической таблицы элементов, предпочтительно выбирают из одного или нескольких оксидов кремния, оксида алюминия, оксида магния, диоксида циркония, диоксид титана, алюмосиликат, магниевосиликат и алюмомагнезии, особенно оксид алюминия.

Согласно одному варианту осуществления настоящего изобретения, в зависимости от обстоятельств, катализатор гидрирования может также содержать один или несколько модифицирующих элементов, выбранных из B, P и F, и исходя из общей массы указанного модифицирующего элемента и указанного носителя катализатора гидрирования, содержания массовый процент указанного модифицирующего элемента (в качестве модифицирующего элемента) составляет 0,5 масс.%-10 масс.%.

Согласно одному варианту осуществления настоящего изобретения носитель катализатора гидрирования может быть модифицирован по мере необходимости, например, по меньшей мере одним модифицирующим элементом, таким как В, Р и F. Модификацию можно проводить в соответствии со способом, обычно известным в уровне технике. Кроме того, в пересчете на массу носителя модифицированного катализатора гидрирования содержание указанного модифицирующего элемента (в виде модифицирующего элемента) в процентах по массе обычно составляет 0,5 масс.%-10 масс.%.

Согласно одному варианту осуществления настоящего изобретения катализатор гидрирования может быть изготовлен с помощью способа получения. Например, способ получения может включать следующие этапы:

(1) пропитывание носителя катализатора гидрирования пропиточным раствором, содержащим металл группы VIB, а затем сушку и сульфуризации для получения сульфуризированного материала; и

(2) пропитывание сульфуризированного материала пропиточным раствором, содержащим металл группы VIII, и, необязательно, последующую сушку и/или прокаливание для получения катализатора гидрирования.

Согласно варианту осуществления настоящего изобретения, не ограничиваясь какой-либо теорией, авторы настоящего изобретения полагают, что в процессе приготовления катализатора гидрирования на стадии (1) сначала пропитывают металлом группы VIB, сушат, а затем прямая сульфуризация без прокаливания, может ослабить взаимодействие между носителем и активными металлами и облегчить сульфуризацию металла группы VIB, поэтому содержание металла группы VIB в +4 валентном состоянии увеличивается, и доля 3-5 слоев в пакете сульфида увеличивается. Более того, после пропитывания металла группы VIII большее количество металлов VIII группы может взаимодействовать с металлом группы VIB, тем самым образуется больше активных центров II класса, и активность катализатора гидрирования повышается.

Согласно одному варианту осуществления настоящего изобретения пропитывание можно проводить любым способом, обычно известным в данной области техники, но с точки зрения удобства предпочтительно использовать изометрическое пропитывание.

Согласно одному варианту осуществления настоящего изобретения указанный пропиточный раствор, содержащий металл группы VIB на стадии (1) может быть приготовлен в соответствии со способами, обычно известными в данной области техники, такими как использование растворов фосфатов или солей аммония и т.п. Дополнительно, массовая концентрация указанного металла группы VIB (в виде элемента металла группы VIB) в указанном пропиточном растворе обычно составляет 0,1 г/мл-2,0 г/мл.

Согласно одному варианту осуществления настоящего изобретения указанный пропиточный раствор, содержащий металл группы VIB, используют в таком количестве, чтобы в пересчете на общую массу катализатора гидрирования содержание в процентах по массе указанного металла группы VIB (в виде элемента металла группы VIB) составляет 1,3-20%.

Согласно одному варианту осуществления настоящего изобретения указанный пропиточный раствор, содержащий металл группы VIB на стадии (2) может быть приготовлен в соответствии со способами, обычно известными в данной области техники, например, обычно с использованием растворов нитратов, ацетатов, сульфатов и т.п. Кроме того, массовая концентрация указанного металла группы VIII (в виде элемента металла группы VIII) в указанном пропиточном растворе обычно составляет 0,1г/мл-1,0 г/мл.

Согласно одному варианту осуществления настоящего изобретения указанный пропиточный раствор, содержащий металл группы VIII, используют в таком количестве, чтобы в пересчете на общую массу катализатора гидрирования содержание в процентах по массе указанного металла группы VIII (в виде элемента металла VIII группы) составляет 0,16-9,5%.

Согласно одному варианту осуществления настоящего изобретения на стадии (1) условия сушки включают: атмосфера сушки обычно представляет собой воздух, температура сушки составляет 90-200°С, а время сушки составляет 3-6 часов.

Согласно одному варианту осуществления настоящего изобретения на стадии (1) условия сульфуризации включают: сухую сульфуризацию или влажную сульфуризацию, давление сульфуризации составляет 3,2-6,4 МПа изб., температура сульфуризации составляет 250-400°С, время сульфуризации составляет 4-12 часов, используемое количество сульфуризирующего агента в 1,1-2,0 раза больше теоретического.

Согласно одному варианту осуществления настоящего изобретения на стадии (2) сушка является необязательной стадией, которую можно проводить или не проводить по желанию. При выполнении условия сушки включают: в инертной атмосфере, выбранной из атмосферы N2, атмосферы инертного газа или их смешанной атмосферы, температура сушки составляет 20-90°С, а время сушки составляет 4-16 часов.

В соответствии с одним вариантом осуществления настоящего изобретения на стадии (2) прокаливание является необязательным этапом, который можно проводить или не проводить по желанию. При выполнении указанные условия прокаливания включают: в инертной атмосфере, выбранной из атмосферы N2, атмосферы инертного газа или их смешанной атмосферы, температура прокаливания составляет 200-500°С, время прокаливания составляет 2-5 часов.

Согласно одному варианту осуществления настоящего изобретения на стадии (1) указанный пропиточный раствор, содержащий металл группы VIB, дополнительно содержит первое вспомогательное вещество. В качестве указанного первого вспомогательного вещества, конкретно, например, может быть указан по меньшей мере один, выбранный из органической кислоты, имеющей по меньшей мере две карбоксильные группы, и органического спирта, имеющего по меньшей мере три гидроксигруппы. Здесь в качестве указанной органической кислоты может быть указана, например, по меньшей мере одна кислота, выбранная из лимонной кислоты и этилендиаминтетрауксусной кислоты, предпочтительно лимонная кислота. В качестве указанного органического спирта может быть указан, например, по меньшей мере один из глицерина и глюкозы, предпочтительно глицерин.

Согласно одному варианту осуществления настоящего изобретения молярное отношение указанного первого вспомогательного вещества к указанному металлу группы VIB (в качестве элемента металла группы VIB) обычно составляет 0,1-2,0, предпочтительно 0,2-0,8.

Согласно одному варианту осуществления настоящего изобретения на стадии (2) указанный пропиточный раствор, содержащий металл группы VIII, дополнительно содержит второе вспомогательное вещество. В качестве указанного второго вспомогательного вещества, конкретно, например, может быть указан по меньшей мере один, выбранный из органической кислоты, имеющей по меньшей мере две карбоксильные группы, органического спирта, имеющего по меньшей мере одну двойную связь, и органического спирта, имеющего по меньшей мере две гидроксильные группы. Здесь в качестве указанной органической кислоты может быть указана, например, по меньшей мере одна, выбранная из лимонной кислоты и этилендиаминтетрауксусной кислоты, предпочтительно лимонная кислота. В качестве указанного органического спирта можно назвать, например, по меньшей мере один, выбранный из аллилового спирта, этиленгликоля, глицерина и глюкозы, предпочтительно, по меньшей мере, один из аллилового спирта и этиленгликоля.

Согласно одному варианту осуществления настоящего изобретения молярное отношение указанного второго вспомогательного вещества к указанному металлу группы VIII (в виде элемента металла группы VIII) обычно составляет 0,1-2,0, предпочтительно 0,2-0,8.

Согласно варианту осуществления настоящего изобретения, не ограничиваясь какой-либо теорией, авторы настоящего изобретения полагают, что добавление указанного первого вспомогательного вещества может помочь увеличить дисперсность активных металлов, ослабить взаимодействие между носителем и активным металлом, облегчить образование 3-5 слоев в пакете сульфида и дополнительно способствуют образованию большего количества активных центров класса II, которые обладают высокой активностью гидродесульфуризации, и, таким образом, гидродесульфуризирующая активность катализатора улучшается. Кроме того, добавление указанного второго вспомогательного вещества заставляет его полярную функциональную группу реагировать с металлом группы VIII и заставляет его неполярную часть взаимодействовать с сульфидом металла группы VIB на промежуточном катализаторе, что облегчает связывание между металлом группы VIII и сульфидом металла группы VIB, тем самым еще больше увеличивая количество активной фазы Co-Mo-S в катализаторе и способствуя образованию большего количества активных центров класса II, которые обладают высокой активностью гидродесульфуризации и, таким образом, активность гидродесульфуризации катализатора улучшается.

Согласно одному варианту осуществления настоящего изобретения настоящее изобретение также относится к способу гидрогенизации нефтепродукта, включающему стадии:

необязательная сульфуризация любого катализатора гидрирования, как описано выше, с получением сульфуризированного катализатора гидрирования (упоминается как стадия предварительного сульфидирования); и

Гидрирование нефтепродукта в присутствии катализатора гидрирования или сульфуризированного катализатора гидрирования (называемое стадией гидрирования).

В соответствии с вариантом осуществления настоящего изобретения стадия предварительной сульфуризации является необязательной стадией, которую можно проводить или не проводить по желанию, но предпочтительно проводить.

В соответствии с одним вариантом осуществления настоящего изобретения нефтепродукт выбирают, по меньшей мере, из дистиллятного топлива и остаточной нефти, в частности дизельного топлива.

Согласно одному варианту осуществления настоящего изобретения стадию предварительной сульфуризации можно проводить способом, известным в данной области техники. Например, в качестве условий реакции указанной стадии предварительной сульфуризации, например, условия включают: давление сульфуризации составляет 3,2-6,4 МПа, температура сульфуризации составляет 250-400°C, время сульфуризации составляет 4-12 часов, и используемое количество сульфуризирующего агента в 1,1-2,0 раза больше теоретического.

В соответствии с одним из вариантов осуществления настоящего изобретения различные виды сульфуризации, как описано выше, могут быть осуществлены любым способом, обычно известным в данной области техники, и, в частности, можно перечислить сухую сульфуризацию или влажную сульфуризацию. Например, сульфуризирующий агент для сухой сульфуризации обычно представляет собой сероводород, а сульфуризирующий агент для влажной сульфуризации обычно выбирают из одного или нескольких из сероуглерода, диметилдисульфида, метилсульфида и н-бутилсульфида.

Согласно одному варианту осуществления настоящего изобретения стадию гидрирования можно проводить способом, известным в данной области техники. Например, в качестве условий реакции на стадии гидрирования, например, условия включают объемное соотношение водород/нефть составляет 50:1-800:1, объемное соотношение катализатор/нефть составляет 0,25:1-2,0:1, давление реакции 4,0-10,0 МПа изб., температура реакции 300-400°С, объемная скорость 0,5-4,0 ч-1.

ПРИМЕРЫ

Настоящее изобретение будет описано более подробно со ссылкой на примеры, но настоящее изобретение не ограничивается этими примерами.

В следующих примерах и сравнительных примерах все агенты и исходные материалы либо имеются в продаже, либо производятся в соответствии с предшествующими знаниями.

Пример 1

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли мерной колбой до постоянного объема 100 мл, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°С в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 4,0 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31 г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°С в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-1 MoS2-CoO/Al2O3, в котором содержание Мо составляло 12,5%, а содержание Со составляло 4,2%.

Пример 2

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли мерной колбой до постоянного объема 100 мл, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°С в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 4,0 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Ni(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°С в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-2 MoS2-NiO/Al2O3, в котором содержание Мо составляло 12,5%, а содержание Ni составляло 4,2%.

Пример 3

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли мерной колбой до постоянного объема 100 мл, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°С в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 4,0 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 5.11 г Ni(NO3)2*6H2O и 4.25г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-3 MoS2-NiO-CoO/Al2O3, в котором содержание Мо составляло 12,5%, содержание Со составляло 3,2%, а содержание Ni составляло 3,8%.

Пример 4

17.6 г of (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного диоксидом кремния оксида алюминия (где содержание диоксида кремния по массе в носителе было 8%), и сушили при 120°С в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 4,0 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-4 MoS2-CoO/SiO2-Al2O3, в котором содержание Мо составляет 12,5%, а содержание Со составляло 4,2%.

Пример 5

22.6 г (NH4)6Mo7O24*4H2O и 8,2 г глицерина доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного диоксидом кремния оксида алюминия (где содержание по массе диоксида кремния в носителе составляло 8%), и сушили при 120°С в течение 3 часов. Затем проводили обработку сульфуризацией авиационным керосином, содержащим 3 мас.% CS2, в течение 8 часов при рабочем давлении 5,0 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 500:1, и затем температуру снижали до комнатной температуры в атмосфере N2 с получением MoS2/SiO2-Al2O3. 9.31г Co(NO3)2*6H2O и 2,9 г аллилового спирта растворяли в 50 мл деионизированной воды и раствор изометрически пропитывали до MoS2/SiO2-Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-5 MoS2-CoO/SiO2-Al2O3, где содержание Mo составляло 16,1%, а содержание Ni составляло 4,2%. Фотография катализатора с помощью просвечивающего электронного микроскопа с высоким разрешением была показана на фигуре 1, а рентгеновский энергетический спектр электронов показан на фигуре 3.

Пример 6

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного оксидом бора оксида алюминия (где содержание по массе оксида бора в носителе 5%), и сушили при 120°С в течение 3 часов. Затем проводили сульфуризацию авиационным керосином, содержащим 3 мас.% CS2, в течение 8 часов при рабочем давлении 5,0 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 400:1, и затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/B2O3-Al2O3. 9.31г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/B2O3-Al2O3 в атмосфере N2, затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-6 MoS2-CoO/B2O3-Al2O3, в котором содержание Мо составляло 12,5%, а содержание Co составляло 4,2%.

Пример 7

17.6 г (NH4)6Mo7O24*4H2O и 10,5 г лимонной кислоты доводили аммиачной водой до полного растворения молибдата аммония, разбавляли мерной колбой до постоянного объема 100 мл, затем изометрически пропитывали носитель из оксида алюминия и сушили при 110°С в течение 3 часов. Затем проводили сульфуризацию авиационным керосином, содержащим 3 мас.% CS2, в течение 6 часов при рабочем давлении 6,0 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 400:1, и затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Ni(NO3)2*6H2O растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 100°C в течение 4 часов и прокаливали при 250°C в течение 3 часов в атмосфере N2 с получением катализатора C-7 MoS2-NiO/Al2O3, в котором содержание Mo составляло 12,5%, а содержание Ni составляло 4,2. %.

Пример 8

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия и сушили при 110°C в течение 3 часов. Затем проводили обработку сульфуризацией авиационным керосином, содержащим 3 мас.% CS2, в течение 6 часов при рабочем давлении 6,0 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 500:1, и затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Ni(NO3)2*6H2O и 3,1 г лимонной кислоты растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, затем сушили при 100°C в течение 4 часов и прокаливали при 250°C в течение 3 часов в атмосфере N2 с получением катализатора C-8 MoS2-NiO/Al2O3, в котором содержание Mo составляло 12,5%, а содержание Ni составляло 4,2%.

Пример 9

17.6 г (NH4)6Mo7O24*4H2O и 6,2 г глицерина доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного фосфором оксида алюминия (где содержание по массе пятиокиси фосфора в носителе составляло 5%), и сушили при 110°С в течение 3 часов. Затем проводили обработку сульфуризацией авиационным керосином, содержащим 3 мас.% CS2, в течение 10 часов при рабочем давлении 6,4 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 400:1, и затем температуру снижали до комнатной температуры в атмосфере N2 с получением MoS2/P2O5-Al2O3. 9.31г Ni(NO3)2*6H2O и 1,2 г этиленгликоля растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/P2O5-Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 250°C в течение 3 часов в атмосфере N2 с получением катализатора C-9 MoS2-NiO/P2O5-Al2O3, где содержание Mo составляло 12,5%, а содержание Ni составляло 4,2%.

Пример 10

17.6 г (NH4)6Mo7O24*4H2O и 14,5 г этилендиаминтетрауксусной кислоты доводили аммиачной водой до полного растворения молибдата аммония, разбавляли мерной колбой до постоянного объема 100 мл, затем изометрически пропитывали носитель из оксида алюминия и сушили при 110°С в течение 3 часов. Затем проводили обработку сульфуризацией авиационным керосином, содержащим 3 мас.% CS2, в течение 10 часов при рабочем давлении 6,4 МПа с объемной скоростью 3,0 ч-1 и объемным соотношением водород/нефть 600:1, и затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 250°C в течение 3 часов в атмосфере N2 с получением катализатора C-10 MoS2-CoO/Al2O3, в котором содержание Мо составляло 12,5%, а содержание Со составляло 4,2%.

Пример 11

17.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного фосфором оксида алюминия (где содержание по массе пентаоксид фосфора в носителе составляло 8%), и сушили при 110°С в течение 3 часов. Затем проводили обработку сульфуризацией авиационным керосином, содержащим 3 мас.% CS2, в течение 10 часов при рабочем давлении 6,4 МПа с объемной скоростью 1,0 ч-1 и объемным соотношением водород/нефть 400:1, и затем температуру снижали до комнатной температуры в атмосфере N2 с получением MoS2/P2O5-Al2O3. 9.31г Ni(NO3)2*6H2O и 1,8 г глюкозы растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/P2O5-Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-11 MoS2-NiO/P2O5-Al2O3, где содержание Mo составляло 12,5%, а содержание Ni составляло 4,2%.

Пример 12

45.6 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°C в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 360°C, давление сульфуризации составляло 4,6 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. 9.31г Ni(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°С в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-12 MoS2-NiO/Al2O3, в котором содержание Мо составляло 32,7%, а содержание Ni составляло 4,2%.

Пример 13

38.8 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°C в течение 3 часов. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 6,0 МПа, а время сульфуризации составляло 4 часа, а затем температуру снижали до комнатной. температуре в атмосфере N2 для получения MoS2/Al2O3. 25.7г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°С. С в течение 4 часов и прокаливают при 300°С в течение 3 часов в атмосфере N2 с получением катализатора C-13 MoS2-NiO/Al2O3, в котором содержание Мо составляло 26,8%, а содержание Со составляло 11,6%.

Пример 14

38.8 г (NH4)6Mo7O24*4H2O и 15 г глицерина доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия и сушили при 120°C в течение 3 часа. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 350°C, давление сульфуризации составляло 6,0 МПа, а время сульфуризации составляло 4 часа, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3.24. 6 г Co(NO3)2*6H2O и 13,6 г лимонной кислоты растворяли в 50 мл деионизированной воды, и раствор изометрически пропитывали до MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора C-14 MoS2-NiO/Al2O3, в котором содержание Мо составляло 26,1%, а содержание Со составляло 11,1%.

Сравнительный пример 1

17.6 г of (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия, сушили при 120°C в течение 3 часов и прокаливали при 400°C в течение 3 часов с получением MoO3/Al2O3. Затем 9,31 г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали до MoO3/Al2O3, а затем сушили при 90°C в течение 4 часов и прокаливали при 300°C в течение 3 часов с получением катализатора DC-1 MoO3-CoO/Al2O3.

Сравнительный пример 2

17.6 г (NH4)6Mo7O24*4H2O доводили фосфорной кислотой до полного растворения молибдата аммония, затем добавляли 9,31 г Co(NO3)2*6H2O, после завершения растворения раствор разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из оксида алюминия, сушили при 120°С в течение 3 часов и прокаливали при 400°С в течение 3 часов с получением катализатора DC-2 MoO3-CoO/Al2O3.

Сравнительный пример 3

21.2 г (NH4)6Mo7O24*4H2O доводили аммиачной водой до полного растворения молибдата аммония, разбавляли до постоянного объема 100 мл мерной колбой, затем изометрически пропитывали носитель из модифицированного диоксидом кремния оксида алюминия, сушили при 120°C в течение 3 часов, и прокаливали при 500°С в течение 3 ч в атмосфере воздуха. Затем проводили сульфуризацию газообразным водородом, содержащим 1,5% H2S, при этом температура сульфуризации составляла 360°C, давление сульфуризации составляло 3,2 МПа, а время сульфуризации составляло 8 часов, а затем температуру снижали до комнатной температуры в атмосфере N2 для получения MoS2/Al2O3. Затем 10,2 г Co(NO3)2*6H2O растворяли в 50 мл деионизированной воды, раствор изометрически пропитывали MoS2/Al2O3 в атмосфере N2, а затем сушили при 90°С в течение 4 часов и прокаливали при 300°C в течение 3 часов в атмосфере N2 с получением катализатора DC-3MoS2-CoO/SiO2-Al2O3. Фотография катализатора с помощью просвечивающего электронного микроскопа с высоким разрешением показана на фигуре 2, а рентгеновский энергетический спектр электронов показан на фигуре 4.

Пример 15

Этот пример продемонстрировал эффективность реакции гидродесульфуризации катализатора по настоящему изобретению на дизельном топливе.

Исходное сырье, используемое для оценки, представляло собой смешанное дизельное топливо (содержание серы: 14200 мкг/г), поставляемое с нефтеперерабатывающего завода SINOPEC.

Оценку эффективности реакции гидрирования проводили на катализаторах от С-1 до С-14 и сравнительных примерах от DC-1 до DC-3, соответственно, с использованием 200-миллилитрового аппарата жидкофазного гидрирования с неподвижным слоем.

Условия предварительной сульфуризации катализатора: катализатор предварительно сульфуризировали авиационным керосином, содержащим 4 мас.% CS2, при объемной скорости 1,0 ч-1 и объемном соотношении водород/нефть 550:1 при рабочем давлении 5,0 МПа.

Процесс предварительной сульфуризации был следующим: нефть для предварительной сульфуризации подавали при 120°С в течение 2 часов, сульфуризировали при постоянной температуре в течение 2 часов, нагревали до 150°С со скоростью 15°С/ч, сульфуризировали при постоянной температуре в течение 4 часов, нагревали до 230°С со скоростью 6°С/ч, сульфуризировали при постоянной температуре 10 часов, нагревали до 290°С со скоростью 6°С/ч, сульфуризировали при постоянной температуре 6 часов, нагревали до 330°С при 12°С/ч, сульфуризировали при постоянной температуре в течение 6 часов и, наконец, естественным образом охлаждали до 200°C для завершения предварительной сульфуризации.

Условия реакции для оценки были следующими: рабочее давление 11,0 МПа, температура реакции 360°C, коэффициент циркуляции 3, объемная скорость свежего сырья 1,5 ч-1, смешивание с газообразным водородом проводили трижды. Результат оценки гидрирования показан в таблице 1 и характеризуется эффектом десульфуризации. Кроме того, в Таблице 1 также приведены числовые значения A/B, молярные отношения Мо в +4 валентном состоянии к общему Мо в катализаторе гидрирования (в состоянии окисления) (а именно, содержание Мо4+), молярные отношения Мо в +4 валентном состоянии к общему Мо катализатора гидрирования (в состоянии сульфуризации) (а именно содержание Мо4+) и молярные отношения 3-5 слоев в пакете Мо сульфида к общему Мо катализатора гидрирования (в состоянии сульфуризации) (а именно долю 3-5 слоев в пакете), измеренную в каждом из примеров и сравнительных примеров.

FSEM7

FTEM10

XPS001-003A

XPS001-003A

040024-2001

Результаты оценки в таблице 1 могут показать, что катализаторы по настоящему изобретению имеют более высокую степень сульфуризации активных металлов и имеют более высокую долю активных центров класса II. Кроме того, катализатор по настоящему изобретению демонстрирует более высокую эффективность десульфуризации при использовании для гидроочистки нефтепродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидрирования и способ его получения и его применения, и способ проведения реакции гидрирования нефтепродуктов | 2022 |

|

RU2838958C2 |

| Катализатор гидрокрекинга, способ его получения и его применение | 2019 |

|

RU2776810C1 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩЕГО ГАЗА И ИСПОЛЬЗУЕМЫЙ ДЛЯ ДАННЫХ ЦЕЛЕЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ | 2011 |

|

RU2556687C2 |

| КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ НА ПОДЛОЖКАХ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ АКТИВНОСТЬЮ | 2013 |

|

RU2646216C2 |

| Способ подготовки композиции катализатора гидроочистки для производства дизельного топлива со сверхнизким содержанием серы | 2021 |

|

RU2773151C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУЛЬФИДИРОВАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2652800C2 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2745607C2 |

| ПОЛИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР РИФОРМИНГА, СОДЕРЖАЩИЙ ПЛАТИНУ И ОЛОВО, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2002 |

|

RU2259233C2 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И ЕГО ПОЛУЧЕНИЕ | 2018 |

|

RU2702107C1 |

| ПСЕВДОБЕМИТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2820255C2 |

Настоящее изобретение относится к катализатору гидрирования, более конкретно к катализатору гидрирования нефтепродуктов. Описан катализатор гидрирования, содержащий носитель катализатора гидрирования и активный компонент гидрирования, где указанный активный компонент гидрирования содержит сульфид металла группы VIB и соединение металла группы VIII, и молярное отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB, к общему количеству указанного металла группы VIII составляет 60-100%, где указанное взаимодействие выбирается из примыкания, наслаивания, покрытия, нанесения, прилипания, смешивания, вкрапления, обертывания или любого их сочетания. Способ получения указанного катализатора гидрирования включает в себя следующие стадии: (1) пропитывание носителя катализатора гидрирования пропиточным раствором, содержащим металл группы VIB, а затем сушку и сульфуризацию для получения сульфурированного материала; и (2) пропитывание сульфуризированного материала пропиточным раствором, содержащим металл группы VIII, и, необязательно, последующую сушку и/или прокаливание для получения катализатора гидрирования. Также описан способ гидрогенизации нефтепродукта, который включает следующие стадии: сульфуризацию указанного катализатора гидрирования или катализатора гидрирования, приготовленного в соответствии с указанным способом получения с получением сульфуризированного катализатора гидрирования; и гидрирование нефтепродукта в присутствии катализатора гидрирования или сульфуризированного катализатора гидрирования. Технический результат – получение катализатора гидрирования, имеющего более высокую степень сульфуризации активного металла и большее количество активных центров типа II, который может применяться в процессе гидрогенизации нефтепродуктов, таких как дистиллятное топливо и остаточная нефть. 3 н. и 20 з.п. ф-лы, 18 пр., 1 табл., 4 ил.

1. Катализатор гидрирования, содержащий носитель катализатора гидрирования и активный компонент гидрирования, где указанный активный компонент гидрирования содержит сульфид металла группы VIB и соединение металла группы VIII, и молярное отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB, к общему количеству указанного металла группы VIII составляет 60-100%, где указанное взаимодействие выбирается из примыкания, наслаивания, покрытия, нанесения, прилипания, смешивания, вкрапления, обертывания или любого их сочетания.

2. Катализатор гидрирования по п. 1, где указанный активный компонент гидрирования состоит из сульфида металла группы VIB и соединения металла группы VIII, и/или указанное соединение металла группы VIII представляет собой по меньшей мере одно, выбранное из сульфида и оксида, и/или указанное соединение металла группы VIII нанесено на указанный сульфид металла группы VIB, и/или молярное отношение частиц указанного металла группы VIII, взаимодействующих с указанным металлом группы VIB к общему количеству указанного металла группы VIII составляет 70-100%, 80-100%, 90-100%, 90-98% или 95-98%.

3. Катализатор гидрирования по п. 1, в котором, когда одна частица указанного катализатора гидрирования наблюдается с помощью SEM-EDX, A/B = 60-100%, предполагая, что молярное отношение указанного металла группы VIII в виде элемента металла группы VIII к указанному металлу группы VIB в виде элемента металла VIB группы как измеренное при наблюдении за областью, где присутствует указанный сульфид металла группы VIB, равно A, и что молярное отношение указанного металла группы VIII в виде элемента металла группы VIII к указанному металл группы VIB в виде элемента металла группы VIB указанного катализатора гидрирования представляет собой B.

4. Катализатор гидрирования по п. 3, в котором A/B = 70-100%, 80-100%, 90-98% или 95-98%.

5. Катализатор гидрирования по п. 1, в котором в расчете на общую массу катализатора гидрирования содержание указанного сульфида металла группы VIB в виде дисульфида металла группы VIB составляет 2,2-33 масс.%, содержание указанного соединения металла группы VIII в виде оксида металла группы VIII составляет 0,2-12 масс.%.

6. Катализатор гидрирования по п. 5, в котором в расчете на общую массу катализатора гидрирования массовое содержание указанного сульфида металла группы VIB в виде дисульфида металла группы VIB составляет 10-20 масс.%, содержание указанного соединения металла группы VIII в виде оксида металла группы VIII составляет 3-6 масс.%

7. Катализатор гидрирования по п. 1, в котором указанный металл группы VIB выбран по меньшей мере из одного из Mo и W, а указанный металл группы VIII выбран по меньшей мере из одного из Co и Ni.

8. Катализатор гидрирования по п. 1, отличающийся тем, что при анализе катализатора гидрирования в окисленном состоянии с помощью энергетического спектра XPS молярное отношение металла группы VIB в +4 валентном состоянии к сумме указанного металла группы VIB составляет 60-90%, и/или, при анализе катализатора гидрирования в состоянии сульфуризации с помощью энергетического спектра XPS, молярное отношение металла группы VIB в +4 валентном состоянии к сумме указанного металла группы VIB составляет 65-100%, и/или, при анализе катализатора гидрирования в состоянии окисления и/или состоянии сульфуризации с помощью электронного микроскопа TEM, молярное отношение 3-5 слоев в пакете сульфида металла группы VIB, чтобы сумма указанного сульфида металла группы VIB составляла 60-95%.

9. Катализатор гидрирования по п. 8, в котором молярное отношение 3-5 слоев в пакете сульфида металла группы VIB к общей массе указанного сульфида металла группы VIB составляло 65-90% или 65-85%.

10. Катализатор гидрирования по п. 1, где указанный носитель катализатора гидрирования представляет собой пористый неорганический тугоплавкий оксид.

11. Катализатор гидрирования по п. 10, где указанный носитель катализатора гидрирования выбран из одного или более из диоксида кремния, оксида алюминия, оксида магния, циркония, титана, алюмосиликата, магниевосиликата и алюмомагнезии.

12. Катализатор гидрирования по п. 1, который также содержит один или несколько модифицирующих элементов, выбранных из B, P и F, и в расчете на общую массу указанного модифицирующего элемента и указанного носителя катализатора гидрирования, содержание указанного модифицирующего элемента в виде модифицирующего элемента в массовых процентах составляет 0,5-10 масс.%.

13. Способ получения катализатора гидрирования, в котором указанный катализатор гидрирования включает носитель катализатора гидрирования и активный компонент гидрирования, причем указанный активный компонент гидрирования включает сульфид металла группы VIB и соединение металла группы VIII,

способ получения включает в себя следующие стадии:

(1) пропитывание носителя катализатора гидрирования пропиточным раствором, содержащим металл группы VIB, а затем сушку и сульфуризацию для получения сульфурированного материала; и

(2) пропитывание сульфуризированного материала пропиточным раствором, содержащим металл группы VIII, и, необязательно, последующую сушку и/или прокаливание для получения катализатора гидрирования.

14. Способ получения по п. 13, в котором указанный катализатор гидрирования состоит из сульфида металла группы VIB и соединения металла группы VIII, и/или соединение группы VIII представляет собой по меньшей мере одно, выбранное из сульфида и оксида, и/или на стадии (1) проводят изометрическое пропитывание носителя катализатора гидрирования пропиточным раствором, содержащим металл группы VIB, и/или на стадии (2) проводят изометрическое пропитывание сульфурированного материала пропиточным раствором, содержащим металл группы VIII.

15. Способ получения по п. 13, где на стадии (1) массовая концентрация указанного металла группы VIB в виде элемента металла группы VIB в указанном пропиточном растворе, содержащем металл группы VIB, составляет 0,1-2,0 г/мл, и/или на стадии (2) массовая концентрация указанного металла группы VIII в виде элемента металла группы VIII в указанном пропиточном растворе, содержащем металл группы VIII, составляет 0,1-1,0 г/мл, и/или указанный пропиточный раствор, содержащий металл группы VIB, используют в таком количестве, чтобы в расчете на общую массу катализатора гидрирования массовое содержание указанного металла группы VIB в виде элемента металла группы VIB составляет 1,3-20%, и/или указанный пропиточный раствор, содержащий металл группы VIII, используют в таком количестве, чтобы в расчете на общую массу катализатора гидрирования, содержание в процентах по массе указанного металла группы VIII в качестве элемента металла группы VIII составляет 0,16-9,5%.

16. Способ получения по п. 13, где на стадии (1) условия сушки включают: температуру сушки 90-200°С, время сушки 3-6 часов и/или на стадии (1) условия сульфуризации включают: сухую сульфуризацию или влажную сульфуризацию, при этом давление сульфуризации составляет 3,2-6,4 МПа изб., температура сульфуризации составляет 250-400°C, время сульфуризации составляет 4-12 часов, используемое количество сульфуризирующего агента в 1,1-2,0 раза превышает теоретическое количество.

17. Способ получения по п. 13, в котором условия сушки на стадии (2) включают: инертную атмосферу, выбранную из атмосферы N2, атмосферы инертного газа или их смешанной атмосферы, температура сушки составляет 20-90°C, время сушки составляет 4-16 часов, и/или условия прокаливания на стадии (2) включают: инертную атмосферу, выбранную из атмосферы N2, атмосферы инертного газа или смешанной атмосферы, температура прокаливания составляет 200-500°С, время прокаливания 2-5 часов.

18. Способ получения по п. 13, где на стадии (1) указанный пропиточный раствор, содержащий металл группы VIB, дополнительно содержит первое вспомогательное вещество, указанное первое вспомогательное вещество представляет собой по меньшей мере одно выбранное из органической кислоты, имеющей по крайней мере две карбоксильные группы и органического спирта, имеющего по крайней мере три гидроксильных группы, и молярное отношение указанного первого вспомогательного вещества к указанному металлу группы VIB в виде элемента металла группы VIB составляет 0,1-2,0, и/или на стадии (2) указанный пропиточный раствор, содержащий металл группы VIII, дополнительно содержит второе вспомогательное вещество, указанное второе вспомогательное вещество представляет собой по меньшей мере одно выбранное из органической кислоты, содержащей по меньшей мере две карбоксильные группы, органического спирта, содержащего по меньшей мере одну двойную связь, и органического спирта, имеющего по меньшей мере две гидроксильных группы, и молярное отношение указанного второго вспомогательного вещества к указанному металлу группы VIII в виде элемента металла группы VIII составляет 0,1-2,0.

19. Способ получения по п. 18, где на стадии (1) указанная органическая кислота, имеющая по крайней мере две карбоксильные группы, представляет собой по меньшей мере одну, выбранную из лимонной кислоты и этилендиаминтетрауксусной кислоты, указанный органический спирт, имеющий по крайней мере три гидроксигруппы, представляет собой по меньшей мере один, выбранный из глицерина и глюкозы, и/или молярное отношение указанного первого вспомогательного вещества к указанному металлу группы VIB составляет 0,2-0,8, и/или на стадии (2) указанная органическая кислота, содержащая по меньшей мере две карбоксильные группы, представляет собой по меньшей мере одну, выбранную из лимонной кислоты и этилендиаминтетрауксусной кислоты, и/или указанный органический спирт, содержащий по меньшей мере одну двойную связь, представляет собой аллиловый спирт, и/или органический спирт, имеющий по меньшей мере две гидроксигруппы, представляет собой по меньшей мере один, выбранный из этиленгликоля, глицерина и глюкозы, и/или молярное отношение указанного второго вспомогательного вещества к указанному металлу группы VIII составляет 0,2-0,8.

20. Способ получения по п. 13, в котором указанный металл группы VIB выбран, по меньшей мере, из одного из Mo и W, указанный металл группы VIII выбран, по крайней мере, из одного из Co и Ni, и/или носитель катализатора гидрирования представляет собой пористый неорганический тугоплавкий оксид, и/или носитель катализатора гидрирования модифицирован одним или несколькими модифицирующими элементами, выбранными из B, P и F, в расчете на массу носителя модифицированного катализатора гидрирования, содержание в процентах по массе указанного модифицирующего элемента в виде модифицирующего элемента составляет от 0,5 масс.% до 10 масс.%.

21. Способ получения по п. 20, в котором носитель катализатора гидрирования выбран из диоксида кремния, оксида алюминия, оксида магния, диоксида циркония, диоксида титана, алюмосиликата, магниевосиликата и алюмомагнезии.

22. Способ гидрогенизации нефтепродукта, который включает следующие стадии:

сульфуризацию катализатора гидрирования по п. 1 или катализатора гидрирования, приготовленного в соответствии со способом получения по п. 13, с получением сульфуризированного катализатора гидрирования; и

гидрирование нефтепродукта в присутствии катализатора гидрирования или сульфуризированного катализатора гидрирования.

23. Способ гидрогенизации нефтепродукта по п. 22, в котором нефтепродукт выбирают, по меньшей мере, из одного из дистиллятного топлива и остаточной нефти, и/или указанные условия сульфуризации включают: сухую сульфуризацию или влажную сульфуризацию, давление сульфуризации 3,2-6,4 МПа изб., температуру сульфуризации 250-400°С, время сульфуризации 4-12 часов, используемое количество сульфуризирующего агента в 1,1-2,0 больше теоретического количества и/или указанные условия гидрирования включают: объёмное отношение водород/нефть, составляющее 50:1-800:1, объёмное соотношение катализатор/нефть, составляющее 0,25:1-2,0:1, давление реакции, составляющее 4,0-10,0 МПа изб., температуру реакции 300-400°С, объёмную скорость 0,5-4,0 ч-1.

| CN 108014781 A, 11.05.2018 | |||

| CN 104588043 B, 22.08.2017 | |||

| CN 110252321 A, 20.09.2019 | |||

| CN 101722014 B, 22.06.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРИРОВАНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ В ЕГО ПРИСУТСТВИИ | 2018 |

|

RU2675361C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРИРОВАНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2665484C1 |

Авторы

Даты

2024-10-14—Публикация

2020-10-23—Подача