ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к псевдо-бёмиту. Настоящее изобретение также относится к способу получения псевдо-бёмита и применению псевдо-бёмита при получении оксида алюминия, получении катализатора гидрогенизации и гидрогенизации нефтепродукта.

УРОВЕНЬ ТЕХНИКИ

Псевдо-бёмит также известный как моногидрат оксида алюминия и псевдо-бёмит, имеет неполные молекулы кристаллической воды, может быть белым коллоидом (влажный продукт) или порошком (сухой продукт) с пространственной сетчатой структурой, и характеризуется высокой чистотой кристаллической фазы, хорошими характеристиками пептизации, сильной когезивностью, высокой удельной площадью поверхности, большим объёмом пор и тому подобным. Псевдо-бёмит дегидратируют при высокой температуре для получения активированного оксида алюминия. Активированный оксид алюминия имеет превосходную удельную площадь поверхности и структуру пор, и особенно гамма-Al2O3 имеет свойства большой удельной площади поверхности, регулируемую структуру пор и хорошую термическую стабильность, так что активированный оксид алюминия широко используют в качестве подложки катализатора, осушителя, адсорбента и тому подобного в нефтехимической промышленности и промышленности химических удобрений.

Способы получения псевдо-бёмита в промышленности в основном включают получение органического алкоголята алюминия и процесс неорганической нейтрализации в соответствии с различными сырьевыми материалами. Среди этих процессов неорганической нейтрализации в промышленности в общем существует три производственных процесса: процесс с хлоридом алюминия, процесс с сульфатом алюминия и процесс карбонизации. (1) Реакция нейтрализации соли алюминия основанием, такая как процесс с хлоридом алюминия: AlCl3+3NH4OH→Al(OH)3+3NH4Cl; (2) Реакция метатезиса соли алюминия и алюмината, такая как процесс с сульфатом алюминия: Al2(SO4)3+6NaAlO2+12H2O→8Al(OH)3+3Na2SO4; (3) Реакция нейтрализации алюмината и кислоты, такая как процесс карбонизации: 2NaAlO2+CO2+3H2O→2Al(OH)3+Na2CO3. В трех вышеупомянутых способах гидроксид алюминия получают с использованием способа нейтрализации, а затем натриевые примеси удаляют в процессе промывки, так что потребление промывочной воды является высоким и создается большое количество сточных вод.

CN201610674763.3 раскрывает низкопримесный псевдо-бёмит, способ его получения и устройство получения. Массовое процентное содержание примесей ионов металла в низкопримесном псевдо-бёмите составляет ≤0,1%. Способ содержит превращение сырьевого материала псевдо-бёмита в суспензию; подкисление суспензии для получения подкисленного сырьевого материала псевдо-бёмита; выдержку при установленной температуре в течение установленного времени для получения выдержанного сырьевого материала псевдо-бёмита; пропускание выдержанного псевдо-бёмита через катионообменную смолу при установленной скорости потока, чтобы примеси ионов металла в выдержанном псевдо-бёмите удалялись; сушку сырьевого материала псевдо-бёмита, из которого примеси ионов металла удаляют для получения низкопримесного псевдо-бёмита, в котором массовое процентное содержание примеси ионов металла составляет ≤0,1%. Устройство содержит первый контейнер, второй контейнер, третий контейнер и сушилку.

CN201110103785.1 раскрывает способ получения ультратонкого гидроксида алюминия и ультратонкого оксида алюминия с использованием распылённой топливной золы циркулирующего псевдоожиженного слоя в качестве сырьевого материала. Способ содержит этапы, на которых: a) размельчают тонкораспыленную топливную золу, затем выполняют влажное магнитное отделение на размельченной тонкораспыленной топливной золе для удаления железа, а затем осуществляют реакцию полученного продукта и соляной кислоты для получения солянокислой иммерсионной жидкости; b) пропускают солянокислую иммерсионную жидкость через колонку с катионной смолой макропористого типа для адсорбции, и после насыщения адсорбции смолы, элюируют смолу элюирующим агентом для получения элюирующей жидкости, содержащей хлорид алюминия и хлорид железа; c) растворяют элюирующую жидкость в щелочи для удаления железа для получения раствора метаалюмината натрия; d) добавляют диспергирующий агент в раствор метаалюмината натрия и равномерно смешивают для получения дисперсионной жидкости; e) вводят диоксид углерода в дисперсионную жидкость и выполняют отделение для получения сверхтонкого гидроксида алюминия. Сверхтонкий гидроксид алюминия прокаливают при различных температурах для получения гамма-оксида алюминия и альфа-оксида алюминия, соответственно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В результате промышленных исследований изобретатели настоящего изобретения обнаружили псевдо-бёмит и способ получения псевдо-бёмита. Не будучи связанными с какой-либо теорией, изобретатели настоящего изобретения заключили, что источник органической кислоты, который является одним из реакционных сырьевых материалов, может одновременно выполнять функцию передачи ионов металла и функцию защиты адсорбционной смолы в способе изготовления псевдо-бёмита настоящего изобретения, что является первым открытием в области техники. Конкретно, источник органической кислоты может не только захватывать или замещать ионы металлов, особенно ионы натрия, содержащиеся или заключенные в псевдо-бёмите (присутствующие в коллоидоподобном состоянии), созданном в способе получения, а затем передавать ионы металлов в катионообменную смолу в качестве другого реакционного сырьевого материала, подлежащего адсорбции и фиксации катионообменной смолой, тем самым эффективно способствуя отделению псевдо-бёмита от ионов металлов, но также могут образовывать защитные мицеллы вокруг катионообменной смолы, чтобы изолировать катионообменную смолу от созданного псевдо-бёмита, тем самым эффективно предотвращая катионообменную смолу от встраивания в псевдо-бёмит для снижения способности адсорбции ионов металла. По этой причине, согласно способу получения псевдо-бёмита настоящего изобретения, псевдо-бёмит, имеющий очень низкое содержание ионов металлов, особенно ионов натрия, может быть получен даже без введения этапа промывки. Настоящее изобретение было выполнено на основании этого открытия.

Конкретно, настоящее изобретение относится к следующим аспектам:

1. Псевдо-бёмит, имеющий содержание сухого вещества 55-85 мас.% (предпочтительно 65-75 мас.%) и содержащий эфирную группу фосфорной кислоты, в котором содержание оксида натрия не больше 0,5 мас.% (предпочтительно не больше 0,05 мас.%, более предпочтительно не больше 0,03 мас.%), и содержание фосфора (в пересчете на пятиокись фосфора) составляет 1,2-5,7 мас.% (предпочтительно 1,4-4,2 мас.%), относительно 100 мас.% общей массы псевдо-бёмита.

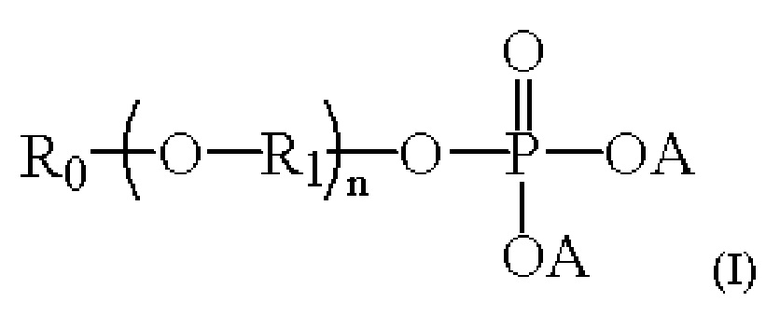

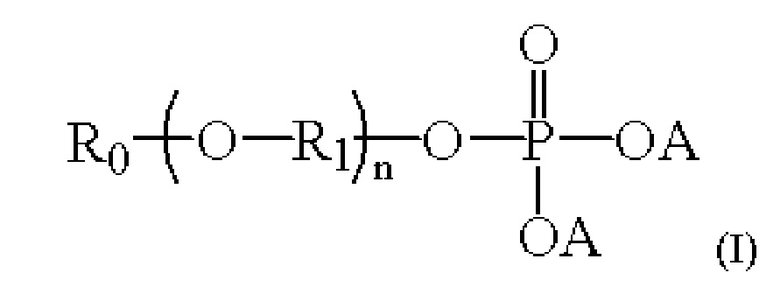

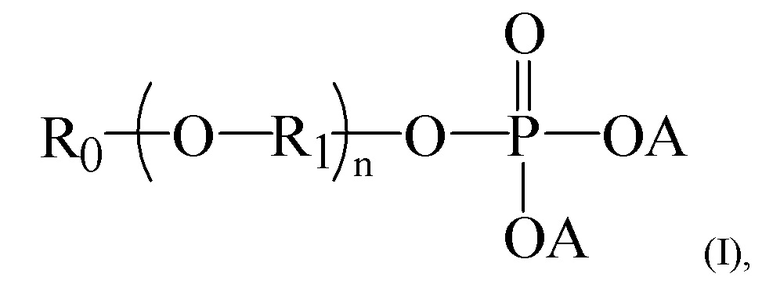

2. Псевдо-бёмит согласно любому из вышеупомянутых или последующих аспектов, в котором эфирную группу фосфорной кислоты получают из соединения, представленного следующей структурной формулой (I),

В структурной формуле (I), каждый из A, идентичных или отличных друг от друга, независимо выбирают из иона водорода, иона аммония (NH4+), иона металла (например, иона щелочного металла или иона щелочноземельного металла, особенно иона натрия), и группы, представленной структурной формулой  (предпочтительно по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из двух A представляют собой ион водорода), R0 выбирают из атома водорода, возможно замещенного C1-30 линейного или разветвленного алкила, и возможно замещенного C6-20 арила (предпочтительно выбираемого из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила), каждую из n групп R1, идентичных или отличных друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20).

(предпочтительно по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из двух A представляют собой ион водорода), R0 выбирают из атома водорода, возможно замещенного C1-30 линейного или разветвленного алкила, и возможно замещенного C6-20 арила (предпочтительно выбираемого из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила), каждую из n групп R1, идентичных или отличных друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20).

3. Псевдо-бёмит согласно любому из вышеупомянутых или последующих аспектов, в котором содержание гиббсита составляет <3,0 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

4. Псевдо-бёмит согласно любому из вышеупомянутых или последующих аспектов, который дополнительно содержит по меньшей мере один вспомогательный компонент, выбранный из Si, B и Ti, содержание указанного по меньшей мере одного вспомогательного компонента (в пересчете на оксид) составляет 1-8 мас.% (предпочтительно 2-6 мас.%), относительно 100 мас.% общей массы псевдо-бёмита.

5. Способ получения псевдо-бёмита, содержащий этапы, на которых:

Осуществляют контакт щелочного источника алюминия (например, алюмината, особенно метаалюмината, особенно метаалюмината натрия), катионообменной смолы (особенно сильнокислой катионообменной смолы, предпочтительно выбранной из по меньшей мере одной из макропористой сильнокислой катионообменной смолы на основе стирола и сульфонированной сильнокислой катионообменной смолы на основе стирола гелевого типа, более предпочтительно выбранной из по меньшей мере одной из D001 макропористой сильнокислой катионообменной смолы на основе стирола, D002 макропористой сильнокислой катионообменной смолы на основе стирола и D61 макропористой сильнокислой катионообменной смолы на основе стирола, дополнительно предпочтительно выбранной из по меньшей мере одной из D001 макропористой сильнокислой катионообменной смолы на основе стирола и D61 макропористой сильнокислой катионообменной смолы на основе стирола), и источника органической кислоты (особенно выбранного из по меньшей мере одной из карбоновой кислоты, соли карбоновой кислоты, эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, фосфоновой кислоты, соли фосфоновой кислоты, эфира фосфоновой кислоты на органической основе, эфира/соли фосфоновой кислоты на органической основе, фосфорноватистой кислоты, соли фосфорноватистой кислоты, эфира фосфорноватистой кислоты на органической основе, эфира/соли фосфорноватистой кислоты на органической основе, эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфира серной кислоты на органической основе, эфира/соли серной кислоты на органической основе, эфира серной кислоты на органической основе и эфира/соли серной кислоты на органической основе, предпочтительно выбранный из по меньшей мере одного из эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфир фосфорной кислоты на органической основе и эфир/соль фосфорной кислоты на органической основе, более предпочтительно выбранный из по меньшей мере одного из эфира фосфорной кислоты на органической основе и эфира/соли фосфорной кислоты на органической основе, особенно из эфира фосфорной кислоты на органической основе, особенно из моноэфира фосфорной кислоты на органической основе или диэфира фосфорной кислоты на органической основе, более особенно, выбранный из по меньшей мере одного из моноалкилового эфира фосфорной кислоты, диалкилового эфира фосфорной кислоты, моноалкилового эфира фосфорной кислоты и диалкилового эфира фосфорной кислоты, особенно выбранный из по меньшей мере одного из моно-С9-С15-алкилового эфира фосфорной кислоты, моно-С9-С15-алкилового эфира фосфорной кислоты, ди-С9-С15-алкилового эфира фосфорной кислоты и ди-С9-С15-алкилового эфира фосфорной кислоты, более предпочтительно моно-С9-С15-алкилэфир эфир фосфорной кислоты, дополнительно предпочтительно моно-С9-алкилэфира эфира фосфорной кислоты, более особенно соединение, представленное следующей структурной формулой (I)) в присутствии воды (особенно деионизированной воды) для получения смешанной жидкости, в которой источник органической кислоты имеет коэффициент кислотности pKa 0-8 (предпочтительно 2-8, более предпочтительно 3-6), и

Отделяют смешанные жидкости для получения псевдо-бёмита,

В структурной формуле (I), каждый из A, идентичных или отличных друг от друга, независимо выбирают из иона водорода, иона аммония (NH4+), иона металла (например, иона щелочного металла или иона щелочно-земельного металла) и группы, представленной структурной формулой  (предпочтительно по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода), R0 выбирают из атома водорода, возможно замещенного C1-30 линейного или разветвленного алкила и возможно замещенного C6-20 арила (предпочтительно выбранного из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила), n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20).

(предпочтительно по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода), R0 выбирают из атома водорода, возможно замещенного C1-30 линейного или разветвленного алкила и возможно замещенного C6-20 арила (предпочтительно выбранного из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила), n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20).

6. Способ поучения согласно любому из вышеупомянутых или последующих аспектов, в котором массовое отношение щелочного источника алюминия (в пересчете на оксид алюминия) к источнику органической кислоты составляет от 1,2:1 до 24:1 (предпочтительно от 5:1 до 20:1), и/или, число атомов углерода источника органической кислоты составляет до 30 (предпочтительно до 20, более предпочтительно до 15), и/или, значение HLB источника органической кислоты составляет 3-8 (предпочтительно 3-6), и/или, размер частиц катионообменной смолы составляет 20-150 меш (предпочтительно 40-80 меш), и/или, на органической основе относится к группе, представленной структурной формулой  , в которой Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил (предпочтительно выбранный из C1-30 линейного или разветвленного алкила и возможно замещенного C6-20 арила, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила), n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20), и/или, соль выбирают из по меньшей мере одной из соли щелочного металла и соли щелочно-земельного металла, предпочтительно соли щелочного металла (например, соли натрия).

, в которой Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил (предпочтительно выбранный из C1-30 линейного или разветвленного алкила и возможно замещенного C6-20 арила, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила), n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена (предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена), n представляет собой число в диапазоне от 0 до 200 (предпочтительно число в диапазоне от 0 до 100, более предпочтительно число в диапазоне от 5 до 50 или от 5 до 20), и/или, соль выбирают из по меньшей мере одной из соли щелочного металла и соли щелочно-земельного металла, предпочтительно соли щелочного металла (например, соли натрия).

7. Способ получения согласно любому из вышеупомянутых или последующих аспектов, содержащий следующие этапы, на которых:

(1) осуществляют реакцию щелочного источника алюминия, источника органической кислоты и одной части общего количества катионообменной смолы в присутствии воды для получения первой смешанной жидкости,

(2) выдерживают первую смешанную жидкость, а затем добавляют к ней другую часть общего количества катионообменной смолы для получения второй смешанной жидкости,

(3) отделяют катионообменную смолу от второй смешанной жидкости для получения суспензии, и

(4) возможно фильтруют суспензию, а затем сушат суспензию для получения псевдо-бёмита.

8. Способ получения согласно любому из вышеупомянутых или последующих аспектов, в котором щелочной источник алюминия представляет собой метаалюминат натрия с каустическим отношением 1,15-1,35 (предпочтительно 1,20-1,30), и/или, на этапе (1), температура реакции составляет 45 °C - 80 °C (предпочтительно 50 °C - 75 °C), значение pH реакционной системы составляет 7,5-10 (предпочтительно 8,0-9,5), и/или, на этапе (2), температура выдержки составляет 50-100 °C (предпочтительно 60-90 °C), время выдержки составляет 0,5-3 часов (предпочтительно 1-2 часов), и/или, на этапе (4), температура сушки составляет 100-150 °C, время сушки составляет 6-10 часов.

9. Способ получения согласно любому из вышеупомянутых или последующих аспектов, содержащий следующие этапы, на которых:

(1) осуществляют реакцию водного раствора щелочного источника алюминия, водного раствора источника органической кислоты и суспензии указанной одной части катионообменной смолы (возможно в присутствии воды, предпочтительно, добавляют водный раствор щелочного источника алюминия, водный раствор источника органической кислоты и суспензию катионообменной смолы в воду) для получения первой смешанной жидкости,

(2) выдерживают первую смешанную жидкость, а затем добавляют к ней суспензию указанной другой части катионообменной смолы для получения второй смешанной жидкости,

(3) отделяют катионообменную смолу от второй смешанной жидкости для получения суспензии, и

(4) возможно фильтруют суспензию, а затем сушат суспензию для получения псевдо-бёмита.

10. Способ получения согласно любому из вышеупомянутых или последующих аспектов, в котором на этапе (1) количество воды составляет 5-20 объёмных % (предпочтительно 5-15 объёмных %) общего объёма реакционной системы (например, реактора), и/или, на этапе (1), в пересчете на оксид, концентрация раствора метаалюмината натрия составляет 20-100 г Al2O3/л (предпочтительно 30-70 г Al2O3/л), и/или, на этапе (1), скорость потока, при которой раствор метаалюмината натрия добавляют в реакционную систему составляет 20 мл/мин - 60 мл/мин (предпочтительно 30 мл/мин - 50 мл/мин), и/или, на этапе (1), концентрация водного раствора источника органической кислоты составляет 0,05-0,5 г/мл, и/или, на этапе (1), скорость потока, при которой водный раствор источника органической кислоты добавляют в реакционную систему, составляет 5 мл/мин - 10 мл/мин, и/или, на этапе (1), твердое содержание суспензии катионообменной смолы составляет 30-80 мас.% (предпочтительно 50-80 мас.%), и/или, на этапе (1), скорость потока, при которой суспензию катионообменной смолы добавляют в реакционную систему, или используемое количество суспензии катионообменной смолы, добавляемое в реакционную систему, таково, что значение pH реакционной системы поддерживают равным 7,5-10 (предпочтительно 8,0-9,5), и/или, на этапе (2), используемое количество суспензии катионообменной смолы, добавляемой в реакционную систему, таково, что значение pH первой смешанной жидкости достигает 6,0-7,5 (предпочтительно 6,5-7,0).

11. Оксид алюминия, имеющий содержание фосфора 0,3-5,0 мас.% (предпочтительно 0,5-4,5 мас.%) (в пересчете на элемент фосфор), объём пор 0,7-1,2 мл/г (предпочтительно 0,8-1,1 мл/г, дополнительно предпочтительно 0,9-1,1 мл/г), количество кислоты на единицу поверхности 0,001-0,002 ммоль/м2 (предпочтительно 0,0015-0,002 ммоль/м2), и гидравличность 3-10 Н/частицу (предпочтительно 5-10 Н/частицу).

12. Способ получения оксида алюминий, содержащий следующие этапы, на которых:

Изготавливают псевдо-бёмит согласно способу изготовления согласно любому из вышеупомянутых или последующих аспектов, и

Прокаливают псевдо-бёмит для получения оксида алюминия.

13. Катализатор (особенно катализатор гидрогенизации), содержащий каталитически активный компонент (особенно активный металлический компонент, например выбранный из по меньшей мере одного из металлов VIB группы и металлов VIII группы периодической таблицы элементов, особенно выбранный из по меньшей мере одного из Mo, W, Ni и Co) и подложку, причем указанная подложка содержит оксид алюминия согласно любому из вышеупомянутых или последующих аспектов, или оксид алюминия, изготовленный способом изготовления согласно любому из вышеупомянутых или последующих аспектов.

14. Способ изготовления катализатора (особенно катализатора гидрогенизации), содержащий следующие этапы, на которых:

Изготавливают псевдо-бёмит согласно способу изготовления согласно любому из вышеупомянутых или последующих аспектов,

Формуют, возможно сушат и прокаливают псевдо-бёмит для получения подложки, и

Загружают каталитически активный компонент (особенно активный металлический компонент, например выбранный из по меньшей мере одного из металлов VIB группы и металлов VIII группы периодической таблицы элементов, особенно выбранный из по меньшей мере одного из Mo, W, Ni и Co) на указанную подложку для получения катализатора.

15. Способ гидрогенизации, содержащий этап гидрогенезации нефтепродукта (например, выбранного из по меньшей мере одного из дизельного масла, вакуумного газойля, тяжелого масла и остаточного масла) в присутствии катализатора гидрогенизации согласно любому из вышеупомянутых или последующих аспектов, или катализатора гидрогенизации, изготовленного способом изготовления согласно любому из вышеупомянутых или последующих аспектов, в условиях реакции гидрогенизации.

16. Способ гидрогенизации согласно любому из вышеупомянутых или последующих аспектов, в котором условия реакции гидрогенизации содержат: давление реакции 5-20 МПа по манометру, температура реакции 350-500 °C, часовая объёмная скорость жидкости 0,1-2,0 ч-1, и объёмное отношение водород/масло 100-1000.

Технологический эффект

По сравнению с известным уровнем техники, настоящее изобретение может достигать по меньшей мере одно из следующих преимуществ:

(1) Псевдо-бёмит согласно настоящему изобретению имеет очень низкое содержание натрия даже без промывочной обработки в способе егополучения, и особенно подходит в качестве материала подложки для катализаторов гидрогенизации.

(2) Псевдо-бёмит согласно настоящему изобретению имеет низкое содержание гиббсита и особенно подходит в качестве материала подложки для катализаторов гидрогенизации.

(3) Согласно способу получения псевдо-бёмита, этап промывки в способе получения в известном уровне техники опускают при предпочтительных обстоятельствах, значительно снижают объём разгрузки сточных вод, укорачивают продолжительность способа получения, обеспечивают получение псевдо-бёмита с низким содержание натрия, и может быть улучшена поверхностная кислотность полученного продукта оксида алюминия.

Таким образом, отфильтрованная суспензия может быть переработана, тем самым реализуя закрытую циркуляцию производственного процесса и не разгружая загрязняющее вещество.

(4) Согласно способу получения псевдо-бёмита настоящего изобретения, содержание натрия в изготовленном псевдо-бёмите может быть дополнительно снижено добавлением катионообменной смолы поэтапно в процессе реакции синтеза, и может быть получен псевдо-бёмитный продукт с пониженным содержанием натрия.

(5) Оксид алюминия согласно настоящему изобретению имеет большой объём пор, низкое содержание примесей, высокое содержание кислоты на единицу поверхности и высокую гидравличность, и особенно подходит для получения подложки катализатора гидрогенизации с хорошей износоустойчивостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой спектр XRD псевдо-бёмита, изготовленного в Примере 1 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь будет дана подробная ссылка на настоящие варианты выполнения настоящего изобретения, но следует понимать, что объём изобретения не ограничивают вариантами выполнения, а определяют приложенной формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в настоящем описании, включают в настоящий документ путем ссылки в их полном объёме. Если не определено иное, все технологические и научные термины, используемые в настоящем документе, имеют такие же значения, которые обычно понимают специалисты в области техники, которой принадлежит это изобретение. В случае конфликта настоящее описание, включающее определения, будет иметь решающее значение.

Когда описание устанавливает материал, вещество, способ, этап, устройство, элемент и тому подобное таким выражением, как «известный специалистам в области техники», «известный уровень техники» или аналогичным термином, то подразумевают, что объект изобретения, полученный таким образом, охватывает объекты, традиционно используемые в области техники на время подачи этой заявки, но также включает в себя объекты, которые не могут так широко использоваться в настоящее время, но станут известными в области техники, как подходящие для аналогичной цели.

В контексте настоящего описания термин «по существу» означает допущение наличия отклонения, приемлемого специалистам в области техники, или считающегося разумным специалистами в области техники, например, отклонение в пределах ±10 %, в пределах ±5 %, в пределах ±1 %, в пределах ±0,5 % или в пределах ±0,1 %.

В контексте настоящего описания термин «эфир» включает в себя моноэфиры и полиэфиры, в зависимости от типа кислоты.

В контексте настоящего описания, выражение «эфир/соль» относится к смеси эфира и соли.

В контексте настоящего описания, коэффициент кислотности pKa измеряют в несолевой форме соответствующего вещества (в частности, источника органической кислоты). В настоящем документе, так называемая несолевая форма относится к форме, полученной заменой всех ионов металлов или ионов аммония, содержащихся в веществе, ионами водорода.

В контексте настоящего описания фазовую структуру и содержание гиббсита псевдо-бёмита характеризуют спектром XRD. В настоящем документе условия измерения XRD включают в себя: использование рентгено-дифракционного анализатора модели D/max2500, изготовленного «RIGAKU», Япония, рабочее напряжение 40 кВ, рабочий ток 80 мА, диапазон сканирования 10 (°) - 70 (°), шаг 0,01 (°), и скорость сканирования 1 (°) мин-1.

В контексте настоящего описания гидравличность относится к свойству осуществления реакции с водой и только постепенному коагулированию и затвердеванию во влажной среде. С этой целью гидравличность оксида алюминия определяют как прочность в Н/частицу образца, полученного контактированием оксида алюминия с распыленными каплями воды для агломерации и затвердевания в частицы, и сушкой при 200 °C в течение 3 часов. Конкретный процесс определения содержит этапы, на которых: (1) взвешивают 100 г изготовленного образца оксида алюминия, добавляют 50 г воды и распыляют мелкие капли воды в распылителе с соплом 100 мкм, адсорбируют мелкие капли воды оксида алюминия для постепенной агрегации, дополнительной кристаллизации, и коагуляции и затвердевания в пеллеты, из-за различных микроскопических свойств оксида алюминия, причем время коагуляции и затвердевания отличается, а гидравличность оксида алюминия с более коротким временем лучше, чем таковая с более длительным временем; (2) сушат коагулированные пеллеты оксида алюминия при 200 °C в течение 3 часов, просеивают 1,0-1,5 мм пеллеты оксида алюминия, и исследуют силу давления 20 образцов использованием интеллектуального тестера прочности, единица измерения Н и единица средней интенсивности Н/частицу.

В контексте настоящего описания способ измерения содержания сухого вещества содержит этапы, на которых: взвешивают 10 г сырьевого материала псевдо-бёмита, размещают его в муфельной печи для высокотемпературного прокаливания, причем условия прокаливания содержат 600 °C и постоянную температуру в течение 3 ч, и отбирают образец и взвешивают прокаленный образец. Массу прокаленного образца делят на 10 г, а затем умножают на 100 % для получения содержания сухого вещества образца.

В контексте настоящего описания объём пор и удельную площадь поверхности оксида алюминия анализируют способом низкотемпературной адсорбции азота.

В контексте настоящего описания так называемое числовое значение включает в себя целые числа и десятичные дроби.

В контексте настоящего описания выражение «возможно замещенный» означает относящийся к возможности замещаться одной или несколькими (например, 1-5, 1-4, 1-3, 1-2 или 1) группами заместителей, выбранных из галогена, гидрокси, меркапто, амино, аминокарбонила, нитро, оксо, тио, циано, C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонильной) группы, C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонильной) группы, C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонильной) группы, C3-20 циклоалкила, C3-20 циклоалкановой (окси, тио, амино) группы, C3-20 циклоалкиловой C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонильная) группы, C3-20 циклоалкиловой C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонильная) группы, C3-20 циклоалкиловой C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонил) группы, C3-20 циклоалкениловой, C3-20 циклоалкеновой (окси, тио, амино) группы, C3-20 циклоалкениловой C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонил) группы, C3-20 циклоалкениловой C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонил) группы, C3-20 циклоалкениловой C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонил) группы, C6-20 ариловой, C6-20 ареновой (окси, тио, амино) группы, C6-20 ариловой C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонил) группы, C6-20 ариловой C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонил) группы, C6-20 ариловой C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонил) группы, C4-20 гетероариловой, C4-20 гетероареновой (окси, тио, амино) группы, C4-20 гетероариловой C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонильная) группы, C4-20 гетероариловой C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонил) группы, C4-20 гетероариловой C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонил) группы, C2-20 гетероциклиловой, C2-20 гетероцикловой (окси, тио, амино) группы, C2-20 гетероциклиловой C1-6 линейной или разветвленной (гало) алкановой (окси, тио, амино, карбонил) группы, C2-20 гетероциклиловой C2-6 линейной или разветвленной (гало) алкеновой (окси, тио, амино, карбонил) группы и C2-20 гетероциклиловой C2-6 линейной или разветвленной (гало) алкиновой (окси, тио, амино, карбонил) группы. Когда присутствует множество из этих групп заместителей, две смежные группы заместителей (например, концы молекулярной цепи двух групп заместителей) могут связываться друг с другом для образования структуры двухвалентной группы заместителей. Например, две смежные C1-6 линейные или разветвленные алкиловые группы могут быть связаны друг с другом для образования соответствующей алкиленовой структуры. Альтернативно, две смежные C1-6 линейные или разветвленные алкоксильные группы, например, могут образовывать соответствующую структуру алкилендиокси группы, две смежные C1-6 линейные или разветвленные алкилмино группы, например, могут образовывать соответствующую алкилендиамино структуру, две смежные C1-5 линейные или разветвленные алкилтиовые группы, например, могут образовывать соответствующую алкилендитио структуру, и так далее. В качестве предпочтительной группы заместителей могут быть перечислены, например, галоген или C1-6 линейный или разветвленный алкил и тому подобное. В настоящем документе, выражение «(гало) алкан (окси, тио, амино, карбонил) группа» означает: алкил, галоалкил, алкилокси, алкилтио, алкиламино, алкилкарбонил, галоалкилокси, галоалкилтио, галоалкиламино или галоалкилкарбонил, выражение «(гало) алкеновая (окси, тио, амино, карбонил) группа» означает: алкенил галоалкенил, алкенилокси, алкенилтио, алкениламино, алкенилкарбонил, галоалкенилокси, галоалкенилтио, галоалкениламино или галоалкенилкарбонил, выражение «(гало) алкиновая (окси, тио, амино, карбонил) группа» означает: алкинил, галоалкинил, алкинилокси, алкинилтио, алкиниламино, алкинилкарбонил, галоалкинилокси, галоалкинилтио, галоалкиниламино или галоалкинилкарбонил, выражение «(окси, тио, амино) группа» означает окси, тио или амино. В настоящем документе выражение «гало» включает в себя моногало, дигало, тригало или пергало, и тому подобное.

Все проценты, части, отношения и подобное, указанные в этом описании, указаны по массе, а давления представляют собой манометрические давления, если это явно не указано.

В контексте настоящего описания, любые два или несколько вариантов выполнения настоящего изобретения могут объединяться в любой совокупности, а полученное технологическое решение представляет собой часть исходного раскрытия этого описания и находится в пределах объёма настоящего изобретения.

Согласно одному варианту выполнения настоящего изобретения, оно относится к псевдо-бёмиту. В настоящем документе, псевдо предпочтительно-бёмит имеет содержание сухого вещества 55-85 мас.%, предпочтительно 65-75 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения псевдо-бёмит содержит эфирную группу фосфорной кислоты. С этой целью наличие эфирной группы фосфорной кислоты специалистами в области техники может быть легко идентифицировано от псевдо-бёмита способом анализа, таким как инфракрасный спектр поглощения, масс-спектр, и тому подобное. Конкретно, например, эфирную группу фосфорной кислоты обычно показывают в виде характеристических пиков групп, таких как P=O, P-O, и O=P-OH в инфракрасном спектре поглощения, и более конкретно, например, в инфракрасном спектре поглощения эфирной группы фосфорной кислоты, причем характеристические пики группы P=O и группы P-O обычно расположены на 900-1300 см-1, а характеристические пики группы O=P-OH обычно расположены на 2200-2800 см-1.

Согласно одному варианту выполнения настоящего изобретения содержание фосфора псевдо-бёмита (в пересчете на пятиокись фосфора) составляет в общем 1,2-5,7мас.%, предпочтительно 1,4-4,2мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения эфирная группа фосфорной кислоты представляет собой соединение, представленное следующей структурной формулой (I).

Согласно одному варианту выполнения настоящего изобретения в структурной формуле (I), каждый из A, идентичных или отличных друг от друга, независимо выбирают из иона водорода, иона аммония (NH4+), иона металла (например, иона щелочного металла или иона щелочно-земельного металла, особенно иона натрия) и группы, представленной структурной формулой  (также известной как полиэфирная группа). Предпочтительно, по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода. В настоящем документе R0 выбирают из атома водорода, возможно замещенного C1-30 линейным или разветвленным алкилом, и возможно замещенного C6-20 арилом, предпочтительно выбранным из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

(также известной как полиэфирная группа). Предпочтительно, по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода. В настоящем документе R0 выбирают из атома водорода, возможно замещенного C1-30 линейным или разветвленным алкилом, и возможно замещенного C6-20 арилом, предпочтительно выбранным из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

Согласно одному варианту выполнения настоящего изобретения, содержание оксида натрия псевдо-бёмита не выше 0,5 мас.%, предпочтительно не выше 0,05%, более предпочтительно не выше 0,03 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, содержание гиббсита псевдо-бёмита составляет <3,0 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, псевдо-бёмит дополнительно содержит по меньшей мере один вспомогательный компонент, выбранный из Si, B и Ti.

В настоящем документе, содержание указанного по меньшей мере одного вспомогательного компонента (в пересчете на оксид) составляет 1-8 мас.%, предпочтительно 2-6 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, псевдо-бёмит может быть изготовлен способом получения настоящего изобретения, как описано ниже. В настоящем документе, в качестве способа получения псевдо-бёмита, он по меньшей мере содержит этап контакта и этап отделения.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта щелочной источник алюминия, катионообменная смола и источник органической кислоты находятся в контакте в присутствии воды для получения смешанной жидкости.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта в качестве щелочного источника алюминия, может быть перечислен любой щелочной источник алюминия, используемый традиционно при изготовлении псевдо-бёмита в области техники, и конкретно, может быть перечислен, например, алюминат, особенно метаалюминат, более особенно метаалюминат натрия. В настоящем документе, в качестве указанного метаалюмината натрия, предпочтительно его каустическое отношение составляет 1,15-1,35, предпочтительно 1,20-1,30.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта в качестве катионообменной смолы, может быть перечислена, например, любая катионообменная смола, которая может поглощать ион металла, особенно ион натрия, посредством метода ионного обмена, более конкретно, может быть перечислена, например, сильнокислая катионообменная смола. В настоящем документе, в качестве указанной сильнокислой катионообменной смолы, ее более предпочтительно выбирают из по меньшей мере одной из макропористой сильнокислой катионообменной смолы на основе стирола и сульфонированной сильнокислой катионообменной смолы на основе стирола гелевого типа, более предпочтительно, выбирают из по меньшей мере одной из D001 макропористой сильнокислой катионообменной смолы на основе стирола, D002 макропористой сильнокислой катионообменной смолы на основе стирола и D61 макропористой сильнокислой катионообменной смолы на основе стирола, дополнительно предпочтительно выбирают из по меньшей мере одной из D001 макропористой сильнокислой катионообменной смолы на основе стирола и D61 макропористой сильнокислой катионообменной смолы на основе стирола.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта, размер частиц катионообменной смолы составляет в общем 20-150 меш, предпочтительно 40-80 меш.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта, так называемый источник органической кислоты относится к кислоте или производному кислоты, содержащей группу на органической основе в молекулярной структуре. Предпочтительно, указанная группа на органической основе представляет собой группу, представленную структурной формулой  (также известную как полиэфирная группа). В указанной полиэфирной группе, Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил, предпочтительно выбранный из C1-30 линейного или разветвленного алкила, и возможно замещенный C6-20 арил, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20. Кроме того, для облегчения способа получения настоящего изобретения, в качестве источника органической кислоты, его число атомов углерода (которое означает общее количество атомов углерода, содержащееся во всей молекулярной структуре) в общем не более 30, предпочтительно не более 20, и более предпочтительно не более 15.

(также известную как полиэфирная группа). В указанной полиэфирной группе, Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил, предпочтительно выбранный из C1-30 линейного или разветвленного алкила, и возможно замещенный C6-20 арил, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20. Кроме того, для облегчения способа получения настоящего изобретения, в качестве источника органической кислоты, его число атомов углерода (которое означает общее количество атомов углерода, содержащееся во всей молекулярной структуре) в общем не более 30, предпочтительно не более 20, и более предпочтительно не более 15.

Согласно одному варианту выполнения настоящего изобретения, для достижения предполагаемой функции источника органической кислоты, желательно, чтобы pKa источника органической кислоты было больше pKa катионообменной смолы и меньше pKa щелочного источника алюминия. Конкретно, например, коэффициент кислотности pKa источника органической кислоты составляет в общем 0-8, предпочтительно 2-8, более предпочтительно 3-6.

Согласно варианту выполнения настоящего изобретения, в качестве источника органической кислоты, более конкретно, могут быть перечислены, например, по меньшей мере одно из карбоновой кислоты, соли карбоновой кислоты, эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, фосфоновой кислоты, соли фосфоновой кислоты, эфира фосфоновой кислоты на органической основе, эфира/соли фосфоновой кислоты на органической основе, фосфорноватистой кислоты, соли фосфорноватистой кислоты, эфира фосфорноватистой кислоты на органической основе, эфира/соли фосфорноватистой кислоты на органической основе, эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфира серной кислоты на органической основе, эфира/соли серной кислоты на органической основе, эфира серной кислоты на органической основе, и эфира/соли серной кислоты на органической основе, предпочтительно выбранной из по меньшей мере одного из эфира карбоновой кислоты на органической основе, эфира/соли карбоновой кислоты на органической основе, эфира фосфорной кислоты на органической основе, эфира/соли фосфорной кислоты на органической основе, эфира фосфорной кислоты на органической основе, и эфира/соли фосфорной кислоты на органической основе, более предпочтительно выбранной из по меньшей мере одного из эфира фосфорной кислоты на органической основе и эфира/соли фосфорной кислоты на органической основе, особенно эфира фосфорной кислоты на органической основе. Предпочтительно, на органической основе относится к группе, представленной структурной формулой  (также известной как полиэфирная группа). В указанной полиэфирной группе, Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил, предпочтительно выбранный из C1-30 линейного или разветвленного алкила, и возможно замещенный C6-20 арил, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

(также известной как полиэфирная группа). В указанной полиэфирной группе, Ra представляет собой атом водорода или возможно замещенный C1-30 гидрокарбил, предпочтительно выбранный из C1-30 линейного или разветвленного алкила, и возможно замещенный C6-20 арил, предпочтительно выбранный из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

Согласно одному варианту выполнения настоящего изобретения, в качестве указанного эфира фосфорной кислоты на органической основе, могут быть особенно перечислены моноэфир фосфорной кислоты на органической основе или диэфир фосфорной кислоты на органической основе, и его более особенно, выбирают из по меньшей мере одного из моноалкилового эфира фосфорной кислоты, диалкилового эфира фосфорной кислоты, моноалкилового эфира фосфорной кислоты и диалкилового эфира фосфорной кислоты, особенно выбирают из по меньшей мере одного из моно-С9-С15-алкилового эфира фосфорной кислоты, моно-С9-С15-алкилового эфира фосфорной кислоты, ди-С9-С15-алкилового эфира фосфорной кислоты и ди-C9-C15-алкилэфира эфира фосфорной кислоты, более предпочтительно моно-С9-С15-алкилового эфира фосфорной кислоты, дополнительно предпочтительно моно-С9-алкилэфирового эфира фосфорной кислоты.

Согласно одному варианту выполнения настоящего изобретения, в качестве указанного эфира фосфорной кислоты на органической основе, он более особенно представляет собой соединение, представленное следующей структурной формулой (I).

Согласно одному варианту выполнения настоящего изобретения в структурной формуле (I), каждый из A, идентичных или отличных друг от друга, независимо выбирают из иона водорода, иона аммония (NH4+), иона металла (например, иона щелочного металла или иона щелочно-земельного металла, особенно иона натрия) и группы, представленной структурной формулой  (также известной как полиэфирная группа). Предпочтительно, по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода. В настоящем документе R0 выбирают из атома водорода, возможно замещенного C1-30 линейным или разветвленным алкилом, и возможно замещенного C6-20 арилом, предпочтительно выбранным из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

(также известной как полиэфирная группа). Предпочтительно, по меньшей мере один из A представляет собой ион водорода, более предпочтительно оба из A представляют собой ион водорода. В настоящем документе R0 выбирают из атома водорода, возможно замещенного C1-30 линейным или разветвленным алкилом, и возможно замещенного C6-20 арилом, предпочтительно выбранным из C5-20 линейного или разветвленного алкила и фенила, более предпочтительно C9-15 линейного или разветвленного алкила, более предпочтительно C9 линейного или разветвленного алкила. Кроме того, n группы R1, идентичные или отличные друг от друга, независимо выбирают из C1-6 линейного или разветвленного алкилена, предпочтительно C2-4 линейного или разветвленного алкилена, более предпочтительно этилена. n представляет среднюю степень полимеризации указанной полиэфирной группы, и представляет собой в общем число в диапазоне от 0 до 200, предпочтительно число в диапазоне от 0 до 100, более предпочтительно, число в диапазоне от 5 до 50 или от 5 до 20.

Согласно одному варианту выполнения настоящего изобретения, для полного выполнения его предполагаемой функции в способе получения настоящего изобретения, значение HLB источника органической кислоты в общем составляет 3-8, предпочтительно 3-6. В настоящем документе, после определения конкретной химической структуры источника органической кислоты, его соответствующее значение HLB может измеряться или вычисляться способом, известным в соответствующей области техники, или может быть получено ссылкой на известные данные.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта, массовое отношение щелочного источника алюминия (в пересчете на оксид алюминия) к источнику органической кислоты в общем составляет от 1,2:1 до 24:1, предпочтительно от 5:1 до 20:1.

Согласно одному варианту выполнения настоящего изобретения, на этапе контакта, в качестве соли, конкретно может быть перечислено, например, следующее: ее выбирают из по меньшей мере одной из соли щелочного металла и соли щелочно-земельного металла, предпочтительно соли щелочного металла, например, соли натрия.

Согласно одному варианту выполнения настоящего изобретения, на указанном этапе отделения, смешанную жидкость отделяют для получения псевдо-бёмита. В настоящем документе, метод отделения и способ особо не ограничивают, а также псевдо-бёмит может отделяться от смешанной жидкости, и конкретно, могут быть перечислены, например, фильтрация и любой из вариантов выполнения, описанных ниже в настоящем описании.

Согласно одному варианту выполнения настоящего изобретения, указанный способ получения предпочтительно содержит следующие этапы, на которых:

(1) осуществляют реакцию щелочного источника алюминия, источника органической кислоты и одной части общего количества катионообменной смолы (называемого используемым количеством А) в присутствии воды для получения первой смешанной жидкости,

(2) выдерживают первую смешанную жидкость, а затем добавляют к ней другую часть общего количества катионообменной смолы (называемого используемым количеством А) для получения второй смешанной жидкости,

(3) отделяют катионообменную смолу от второй смешанной жидкости для получения суспензии, и

(4) возможно фильтруют суспензию, а затем сушат суспензию для получения псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, массовое отношение указанного используемого количества A к указанному используемому количеству B в общем составляет от 8:1 до 4:1.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), температура реакции (относящаяся к температуре реакционной смеси в реакторе) в общем составляет 45 °C - 80 °C, предпочтительно 50 °C - 75 °C.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), контролируя указанное использованное количество A, значение pH реакционной системы (относящееся к значению pH реакционной смеси в реакторе) поддерживается при 7,5-10, предпочтительно поддерживается при 8,0-9,5.

Согласно одному варианту выполнения настоящего изобретения, на этапе (2), температура выдержки в общем составляет 50-100 °C, предпочтительно 60-90 °C, а время выдержки в общем составляет 0,5-3 часов, предпочтительно 1-2 часов.

Согласно одному варианту выполнения настоящего изобретения, на этапе (4) температура сушки в общем составляет 100-150 °C, время сушки составляет в общем 6-10 часов, но в некоторых случаях этим не ограничено.

Согласно одному варианту выполнения настоящего изобретения, указанный способ изготовления более предпочтительно содержит следующие этапы, на которых:

(1) осуществляют реакцию водного раствора щелочного источника алюминия, водного раствора источника органической кислоты и суспензии указанной одной части катионообменной смолы для получения первой смешанной жидкости,

(2) выдерживают первую смешанную жидкость, а затем добавляют к ней суспензию указанной другой части катионообменной смолы для получения второй смешанной жидкости,

(3) отделяют катионообменную смолу от второй смешанной жидкости для получения суспензии, и

(4) возможно фильтруют суспензию, а затем сушат суспензию для получения псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), для метода добавления водного раствора щелочного источника алюминия, водного раствора источника органической кислоты и суспензии катионообменной смолы, они могут быть одновременно добавлены в режиме совмещения, или отдельно добавлены в реактор, предпочтительно одновременно добавлены в режиме совмещения. Кроме того, для отделенного добавления в реактор, порядок добавления нескольких потоков особенно не ограничивают, предпочтительно сначала добавляют водный раствор щелочного источника алюминия и водный раствор источника органической кислоты, а затем добавляют суспензию катионообменной смолы.

Согласно одному варианту выполнения настоящего изобретения, указанный этап (1) выполняют возможно в присутствии воды, особенно деионизированной воды. В настоящем документе, водный раствор щелочного источника алюминия, водный раствор источника органической кислоты и суспензию катионообменной смолы предпочтительно добавляют к воде.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), количество воды составляет 5-20 объёмных %, предпочтительно 5-15 объёмных % общего объёма реакционной системы (например, реактора).

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), в пересчете на оксид, концентрация раствора метаалюмината натрия в общем составляет 20-100 г Al2O3/л, предпочтительно 30-70 г Al2O3/л.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), скорость потока, при которой раствор метаалюмината натрия добавляют в реакционную систему, составляет 20 мл/мин - 60 мл/мин, предпочтительно 30 мл/мин - 50 мл/мин.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), концентрация водного раствора источника органической кислоты составляет 0,05-0,5 г/мл.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), скорость потока, при которой водный раствор источника органической кислоты добавляют в реакционную систему, составляет 5 мл/мин-10 мл/мин.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), твердое содержание суспензии катионообменной смолы составляет 30-80 мас.%, предпочтительно 50-80 мас.%.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), скорость потока, при которой суспензию катионообменной смолы добавляют в реакционную систему, или используемое количество суспензии катионообменной смолы добавляют в реакционную систему, такое, что значение pH реакционной системы поддерживают при 7,5-10, предпочтительно 8,0-9,5.

Согласно одному варианту выполнения настоящего изобретения, в качестве предпочтительного варианта выполнения указанного этапа (1), конкретно может быть перечислено, например, следующее: донную воду добавляют в реактор и нагревают до определенной температуры при перемешивании, а затем водный раствор метаалюмината натрия, водный раствор указанного эфира фосфорной кислоты на органической основе и суспензию катионообменной смолы добавляют для выполнения реакции. Предпочтительно, указанная донная вода представляет собой деионизированную воду, а ее добавочное количество составляет 5-20 %, предпочтительно 5-15 % объёма реактора.

Согласно одному варианту выполнения настоящего изобретения, на этапе (1), в качестве процесса разработки рецептуры водного раствора указанного метаалюмината натрия, конкретно может быть перечислено следующее, например: смешивание и кипячение гидроксида алюминия и гидроксида натрия для получения раствора с концентрацией 300-400 г Al2O3/л, а затем разбавление раствора до требуемой концентрации водным раствором, содержащим 1-5 мас.% NaOH.

Согласно одному варианту выполнения настоящего изобретения, на этапе (2), используемое количество суспензии катионообменной смолы, добавляемое в реакционную систему, таково, что значение pH первой смешанной жидкости достигает 6,0-7,5, предпочтительно 6,5-7,0.

Согласно одному варианту выполнения настоящего изобретения, на этапе (3), в качестве указанного отделения, конкретно например, может быть перечислен метод отделения катионообменной смолы и второй смешанной жидкости сеткой 100-120 меш. В настоящем документе, отделенная катионообменная смола может быть регенерирована и переработана для использования.

Согласно одному варианту выполнения настоящего изобретения, на этапе (4), суспензию отделяют, например, фильтрацией до фильтрованных осадков и фильтрата, фильтрованные осадки сушат для получения псевдо-бёмита, а фильтрат может быть переработан для использования.

Согласно одному варианту выполнения настоящего изобретения, на этапе (4), температура сушки в общем составляет 100-150 °C, время сушки составляет в общем 6-10 часов, но в некоторых случаях этим не ограничено.

Согласно одному варианту выполнения настоящего изобретения, в способе получения, прекурсор агента вспомогательного компонента, такой как один или несколько из SiO2, B2O3 и TiO2, может быть добавлен согласно фактическим требованиям. По этой причине, эти прекурсоры добавляют в реакционный процесс этапа (1) в форме водорастворимой неорганической соли. В качестве указанной неорганической соли, конкретно могут быть перечислены, например, силикатная соль, боратная соль, сульфатная соль, нитратная соль или тому подобное. Кроме того, добавочное количество этих вспомогательных компонентов может быть произвольно скорректировано согласно требованиям последующего катализатора и тому подобное. В общем, массовое содержание этих вспомогательных компонентов в пересчете на оксид в общем составляет 1-8 мас.%, предпочтительно 2-6 мас.%, относительно 100 мас.% общей массы псевдо-бёмита.

Согласно одному варианту выполнения настоящего изобретения, это также относится к оксиду алюминия, изготовленному с использованием псевдо-бёмита согласно любому одному из предыдущих вариантов выполнения настоящего изобретения. Конечно, оксид алюминия, используемый здесь в настоящем изобретении, может также быть изготовлен с использованием других способов получения, и способ получения не ограничивают конкретным способом получения согласно настоящему изобретению.

Согласно одному варианту выполнения настоящего изобретения, содержание фосфора указанного оксида алюминия в общем составляет 0,3-5,0 мас.% (в пересчете на элемент фосфор), предпочтительно 0,5-4,5 мас.%

Согласно одному варианту выполнения настоящего изобретения, объём пор указанного оксида алюминия в общем составляет 0,7-1,2 мл/г, предпочтительно 0,8-1,1 мл/г, дополнительно предпочтительно 0,9-1,1 мл/г.

Согласно одному варианту выполнения настоящего изобретения, количество кислоты на единицу поверхности указанного оксида алюминия в общем составляет 0,001-0,002 ммоль/м2, предпочтительно 0,0015-0,002 ммоль/м2.

Согласно одному варианту выполнения настоящего изобретения, гидравличность указанного оксида алюминия в общем составляет 3-10 Н/частицу, предпочтительно 5-10 Н/частицу.

Согласно одному варианту выполнения настоящего изобретения, указанный оксид алюминия может также содержать вспомогательный компонент. В настоящем документе, указанный вспомогательный компонент может быть одним или несколькими из Si, B, и Ti. Кроме того, массовое содержание этих вспомогательных компонентов в пересчете на оксид в общем составляет 2-14 мас.%, предпочтительно 4-11 мас.%, относительно 100 мас.% общей массы указанного оксида алюминия.

Согласно одному варианту выполнения настоящего изобретения, указанный оксид алюминия может быть получен способом прокаливания псевдо-бёмита согласно любому одному из предыдущих вариантов выполнения настоящего изобретения. В настоящем документе температура прокаливания в общем составляет 500-900 °C, а время прокаливания в общем составляет 2-8 часов.

Согласно одному варианту выполнения настоящего изобретения, это также относится к катализатору, особенно катализатору гидрогенизации. Катализатор содержит каталитически активный компонент и подложку. В настоящем изобретении указанная подложка содержит оксид алюминия согласно любому одному из предыдущих вариантов выполнения изобретения. Кроме того, в качестве каталитически активного компонента, конкретно может быть перечислен, например, любой каталитически активный компонент, традиционно используемый в технологической области гидрогенизации углеводородного масла, особенно активный металлический компонент, конкретно например выбранный из по меньшей мере одного из металлов VIB группы и металлов VIII группы периодической таблицы элементов, особенно выбранный из по меньшей мере одного из Mo, W, Ni и Co. Предпочтительно, указанный металл VIB группы представляет собой предпочтительно Mo и/или W, указанный металл VIII группы представляет собой предпочтительно Ni и/или Co. В настоящем документе, содержание металлического компонента указанного металла VIB группы составляет 1 мас.% - 30 мас.%, содержание металлического компонента указанного металла VIII группы составляет 1 мас.% - 15 мас.%, относительно 100 мас.% общей массы катализатора гидрогенизации.

Согласно одному варианту выполнения настоящего изобретения, катализатор гидрогенизации имеет удельную площадь поверхности 120-250 м2/г, объём пор 0,50-0,75 мл/г, и количество инфракрасной кислоты 0,30-0,55 ммоль/г.

Согласно одному варианту выполнения настоящего изобретения, катализатор гидрогенизации может также содержать вспомогательный компонент. В настоящем документе, указанный вспомогательный компонент может быть одним или несколькими из Si, B, и Ti. Кроме того, массовое содержание этих вспомогательных компонентов в пересчете на оксид в общем составляет 0,5-5 мас.%, относительно 100 мас.% общей массы катализатора гидрогенизации.

Согласно одному варианту выполнения настоящего изобретения, катализатор может быть изготовлен способом изготовления настоящего изобретения, как описано ниже. По этой причине, указанный способ получения по меньшей мере содержит этап изготовления подложки и этап загрузки.

Согласно одному варианту выполнения настоящего изобретения, в качестве этапа изготовления указанной подложки, конкретно может быть перечислен, например, метод получения подложки катализатора формованием, возможно сушкой и прокаливанием псевдо-бёмита согласно любому одному из предыдущих вариантов выполнения изобретения.

Согласно одному варианту выполнения настоящего изобретения, свойства подложки катализатора предпочтительно следующие: объём пор 0,5-0,9 мл/г, предпочтительно 0,6-0,9 мл/г, дополнительно предпочтительно 0,6-0,8 мл/г, удельная площадь поверхности 150-280 м2/г, содержание фосфора 0,3 мас.% - 5,0 мас.% (в пересчете на элемент фосфор), предпочтительно 0,5 мас.% - 4,5 мас.%, количество кислоты на единицу поверхности 0,001-0,004 ммоль/м2, предпочтительно 0,0015-0,003 ммоль/м2, индекс абразивности менее 1,0 %.

Согласно одному варианту выполнения настоящего изобретения, в качестве этапа загрузки, конкретно может быть перечислен, например, метод загрузки каталитически активного компонента на указанную подложку для получения катализатора.

Согласно одному варианту выполнения настоящего изобретения, в качестве предпочтительного варианта выполнения способа получения катализатора гидрогенизации, псевдо-бёмит и деионизированную воду смешивают равномерно, затем полученную смесь дополнительно формуют, сушат и прокаливают для получения подложки, и активный металлический компонент вводят на полученную подложку, как описано выше для получения катализатора.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, при необходимости может быть добавлена добавка, и добавка содержит расширитель пор и/или средство для экструзии. Расширитель пор является одним или нескольким из сажи, фосфата аммония, карбоната аммония, полиэтиленгликоля, поливинилового спирта, метилцеллюлозы, и полиакриламида.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, условие для сушки указанной подложки следующее: сушка при 80-200 °C в течение 2-20 часов, условие прокаливания следующее: прокаливание при 600-1000 °C в течение 1-8 часов.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, указанная технология формования является известным уровнем техники, известным специалистам в области техники, а конкретная работа формования может быть выбрана специалистами в области техники в соответствии с фактическими требованиями, а форма может быть произвольной формой, такой как форма цилиндрической полосы, форма трехлистного клевера, форма четырехлистного клевера, сферическая форма, и чешуйчатая.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, указанный активный металлический компонент представляет собой один или несколько из металлов VIB группы и/или металлов VIII группы. В настоящем документе, указанный металл VIB группы представляет собой в общем Mo и/или W, указанный металл VIII группы представляет собой в общем Ni и/или Co.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, способ введения активного металлического компонента может быть любым традиционным способом, доступным в области техники, например, способом пропитки, способом смешивания и замешивания, и тому подобным, предпочтительно способом пропитки. Указанную подложку, загруженную активным металлическим компонентом посредством способа пропитки, изготавливают обычным способом пропитки, а способ пропитки распылением, способ пропитки насыщением или способ пропитки пересыщением являются доступными. Если способ загрузки компонента гидрогенизации активного металла на подложку представляет собой способ пропитки, то указанный способ содержит разработку рецептуры раствора соединения, содержащего гидрогенизационно активный металл, и пропитку подложки указанным раствором с последующей сушкой и возможно прокаливанием.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, в пересчете на оксид, и на основе катализатора, концентрация указанного соединения, содержащего гидрогенизационно активный металл в указанном растворе, и используемое количество указанного раствора таковы, что в конечном катализаторе содержание металлического компонента металла VIB группы составляет 1 мас.% - 30 мас.%, содержание металлического компонента указанного металла VIII группы составляет 1 мас.% - 15 мас.%, относительно 100 мас.% общей массы катализатора гидрогенизации.

Согласно одному варианту выполнения настоящего изобретения, в способе изготовления катализатора гидрогенизации, температура сушки составляет 20-120 °C, а время сушки составляет 0,5-24 часов.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенизации, температура прокаливания составляет 400-550 °C, а время прокаливания составляет 1-6 часов.

Согласно одному варианту выполнения настоящего изобретения, в способе получения катализатора гидрогенезации, прекурсор агента вспомогательного компонента, такой как один или несколько из SiO2, B2O3 и TiO2, может быть добавлен согласно фактическим требованиям. В настоящем документе, прекурсор добавляют в способе получения катализатора в форме водорастворимой неорганической соли. В качестве указанной неорганической соли, конкретно могут быть перечислены, например, силикатная соль, боратная соль, сульфатная соль или нитратная соль. Кроме того, добавочное количество этих вспомогательных компонентов может зависеть от требований к катализатору. Конкретно, например, массовое содержание этих вспомогательных компонентов в пересчете на оксид составляет в общем 0,5-5 мас.%, предпочтительно 0,5-3 мас.%, относительно 100 мас.% общей массы катализатора.

Согласно одному варианту выполнения настоящего изобретения, это также относится к способу гидрогенизации, который содержит этап гидрогенизации нефтепродукта в присутствии катализатора гидрогенизации согласно любому из предыдущих вариантов выполнения настоящего изобретения в условиях реакции гидрогенизации. В настоящем документе, в качестве указанного нефтепродукта, может быть перечислен, например, по меньшей мере один, выбранный из дизельного масла, газойля, тяжелого масла и остаточного масла.

Согласно одному варианту выполнения настоящего изобретения, в указанном способе гидрогенизации, указанные условия реакции гидрогенизации в общем содержат: давление реакции 5-20 МПа по манометру, температура реакции 350-500 °C, часовая объёмная скорость жидкости 0,1-2,0 ч-1, и объёмное отношение водород/масло 100-1000.

Примеры

Настоящее изобретение будет описано дополнительно подробнее ниже путем примеров и сравнительных примеров, но настоящее изобретение не ограничивают следующими примерами.

В следующих примерах и сравнительных примерах, мас.% представляет массовый процент.

В следующих примерах и сравнительных примерах настоящего изобретения, содержания оксида натрия и пятиокиси фосфора в псевдо-бёмите измеряют способом флуоресценции.

Пример 1

Гидроксид алюминия и гидроксид натрия смешивали и кипятили для составления раствора с концентрацией 345 г Al2O3/л, а затем раствор разбавляли водным раствором, содержащим 3,5 мас.% NaOH, чтобы получить раствор метаалюмината натрия с каустическим отношением 1,20 и концентрацией 50 г Al2O3/л для дальнейшего использования; раствор эфира C9 моноалкилового эфира фосфорной кислоты (pKa=4,3, HLB=7) с концентрацией 0,2 г/мл был приготовлен для дальнейшего использования; D001 макропористую сильнокислую катионообменную смолу на основе стирола с 60 меш была приготовлена в виде суспензии с твердым содержанием 50 мас.% для дальнейшего использования.

500 мл деионизированной воды в виде донной воды добавляли в 5000 мл реактор, начинали перемешивание и нагревание, деионизированную воду нагревали до 50 °C, вышеупомянутые три потока добавляли в реактор в режиме совмещения, скоростью потока метаалюмината натрия управляли до 30 мл/мин, а скоростью потока раствора эфира C9 моноалкилового эфира фосфорной кислоты управляли до 6 мл/мин, значением pH суспензии в реакторе управляли до 8,0 корректировкой скорости потока D001 макропористой сильнокислой катионообменной смолы на основе суспензии стирола, и температуру и значение pH суспензии в реакторе поддерживали постоянными. После завершения реакции, полученную суспензию выдерживали в течение 2 часов при 90 °C, затем добавляли D001 макропористую сильнокислую катионообменную смолу на основе суспензии стирола, и значение pH суспензии корректировали до 7,0. Катионообменную смолу и суспензию отделяли сеткой 100 меш, и отделенную катионообменную смолу регенерировали и перерабатывали для использования. Суспензию фильтровали для отделения фильтрованных осадков и фильтрата, фильтрат мог перерабатываться для использования, и полученные фильтрованные осадки сушили при 120 °C в течение 8 часов для получения псевдо-бёмита a1 по изобретению, свойства которого были показаны в Таблице 1, а его XRD был показан на Фигуре 1.

Благодаря отсутствию этапа промывки, псевдо-бёмит a1, изготовленный в Примере 1, обязательно содержал эфирную группу фосфорной кислоты из C9 моноалкилового эфира фосфорной кислоты.

Пример 2

Другие условия были такими же, как в Примере 1, за исключением того, что концентрацию раствора метаалюмината натрия корректировали до 65 г Al2O3/л, температуру для образования коллоида корректировали до 70 °C для получения псевдо-бёмита a2, свойства которого были показаны в Таблице 1.

Пример 3

Другие условия были такими же, как в Примере 1, за исключением того, что D001 макропористую сильнокислую катионообменную смолу 60-меш на основе стирола заменяли D61 макропористой сильнокислой катионообменной смолой на основе стирола 80-меш, значение pH для образования коллоида корректировали до 9,0, и условия сушки меняли до сушки при 150 °C в течение 6 часов для получения псевдо-бёмита a3, свойства которого были показаны в Таблице 1.

Пример 4

Другие условия были такими же, как в Примере 1, за исключением того, что C9 моноалкиловый эфир фосфорной кислоты заменяли C9 эфиром алкилфосфорной кислоты (pKa=4,8, HLB=5), а значение pH после выдержки корректировали до 6,5 для получения псевдо-бёмита a4, свойства которого были показаны в Таблице 1.

Пример 5

Другие условия были такими же, как в Примере 1, за исключением того, что скорость потока метаалюмината натрия меняли до 45 мл/мин, а концентрацию раствора эфира C9 моноалкилового эфира фосфорной кислоты меняли до 0,1 г/мл и скорость ее потока меняли до 8 мл/мин для получения псевдо-бёмита a5, свойства которого были показаны в Таблице 1.

Сравнительный пример 1

Гидроксид алюминия и гидроксид натрия смешивали и кипятили для составления раствора с концентрацией 345 г Al2O3/л, а затем раствор разбавляли водным раствором, содержащим 3,5 мас.% NaOH, чтобы получить раствор метаалюмината натрия с каустическим отношеним 1,20 и концентрацией 50 г Al2O3/л для дальнейшего использования; раствор эфира C9 моноалкилового эфира фосфорной кислоты (pKa=4,3, HLB=7) с концентрацией 0,2 г/мл был приготовлен для дальнейшего использования.

500 мл деионизированной воды в виде донной воды добавляли в 5000 мл реактор, начинали перемешивание и нагревание, деионизированную воду нагревали до 50 °C, вышеупомянутые две жидкости добавляли в реактор в режиме совмещения, скоростью потока метаалюмината натрия управляли до 30 мл/мин, а скоростью потока раствора эфира C9 моноалкилового эфира фосфорной кислоты управляли до 6 мл/мин, и температуру суспензии в реакторе поддерживали постоянной. После завершения реакции, полученную суспензию выдерживали при 90 °C в течение 2 часов, суспензию фильтровали для отделения фильтрованных осадков и фильтрата, фильтрованные осадки промывали дистиллированной водой до pH=7, полученные фильтрованные осадки сушили при 120 °C в течение 8 часов для получения сравнительного псевдо-бёмита b1, свойства которого были показаны в Таблице 2, и его XRD был показан на Фигуре 1.

Сравнительный пример 2

Гидроксид алюминия и гидроксид натрия смешивали и кипятили для составления раствора с концентрацией 345 г Al2O3/л, а затем раствор разбавляли водным раствором, содержащим 3,5 мас.% NaOH, чтобы получить раствор метаалюмината натрия с каустическим отношением 1,20 и концентрацией 50 г Al2O3/л для дальнейшего использования; D001 макропористую сильнокислую катионообменную смолу на основе стирола с 60 меш составляли в суспензию с твердым содержанием 50 мас.% для дальнейшего использования.