Область, к которой относится изобретение

Настоящее изобретение относится к катализатору карбонилирования для осуществляемого в газовой фазе синтеза диметилоксалата из монооксида углерода (СО) и метилнитрита, а также к способу получения такого катализатора.

Предпосылки к созданию изобретения

Диметилоксалат не только является наиболее конкурентоспособным источником сырья для синтеза щавелевой кислоты путем гидролиза, но также используется в качестве сырья для производства этиленгликоля и гликолевой кислоты путем гидрирования. Это имеет чрезвычайно важное значение для применения в промышленных масштабах. Это хорошо известная химическая реакция, направленная на синтез оксалата путем карбонилирования СО в газовой фазе. В присутствии катализатора Pd/Al2O3 СО и метилнитрит в ходе реакции связывания путем карбонилирования образуют оксалат, а также генерируют оксид азота (NO). В патенте, выданном под № CN 95116136.9, представлен катализатор Pd-Zr/Al2O3, который предназначен для синтеза оксалата, и в котором в качестве активного компонента используется Zr. Указанный катализатор получают методом пропитки и применяют в процессе синтеза диметилоксалата путем карбонилирования СО метилнитритом в газовой фазе в реакторе с неподвижным слоем. Однако заявленный в патенте № CN 95116136.9 катализатор обеспечивает малый выход оксалата и требует большого содержания примесей в исходном газе. Его избирательность в отношении оксалата составляла 95%, а одностороннее преобразование метилнитрита - до 64%. Оба показателя нуждаются в дальнейшем улучшении. Процесс прохождения реакции, направленной на синтез оксалата, выглядит следующим образом:

Из вышеописанного процесса прохождения реакции в теории видно, что данная система не потребляет NO или RONO (ал кил нитрит). На самом деле, помимо основного товарного оксалата на этапе (1) процесса прохождения реакции, нередко имеют место и побочные реакции, а, следовательно, снижается селективность в отношении оксалата, что приводит к малому выходу оксалата за один проход в единицу времени. В исходном газе, как правило, используется СО, отделенный от угольного синтеза-газа путем адсорбции при переменном давлении, а содержание в нем Н2, как правило, превышает 1000 ч. на млн. Присутствие Н2 способствует побочной реакции метилформиата и снижает селективность в отношении оксалата. Кроме того, с целью контроля содержания в исходном газе О2, как правило, повышается концентрация NO, дабы понизить концентрацию О2, чтобы обеспечить соответствие исходного газа, вводимого в реактор карбонилирования, условиям такой реакции. Карбонилирование является быстрой реакцией, которая за короткий отрезок времени достигает равновесия реакции. Чрезмерная концентрация NO препятствует синтезу оксалата.

Для дальнейшего увеличения масштабов существующего реактора синтеза оксалата необходимо наличие катализатора карбонилирования, демонстрирующего высокую эффективность в присутствии Н2 и NO.

Изложение сущности изобретения

В рамках настоящего изобретения предлагаются катализатор, а также способ получения и применения такого катализатора.

Здесь предлагается катализатор карбонилирования для синтеза оксалата из монооксида углерода (СО) и нитрита в газовой фазе. Данный катализатор включает (а) активный компонент, содержащий частицы палладия (Pd), (b) вспомогательное вещество, содержащее вспомогательный элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла, IB, IIB, IVB, VB, VIB, VIIB, VIII, IIIA, IVA и лантаноида, и (с) носитель, содержащий оксид либо сложный оксид.

Указанный носитель может обладать обширной наружной поверхностью. Соотношение мостиковой адсорбции СО к линейной адсорбции СО составляет от 1,8 до 4,3.

Частицы Pd могут обладать дисперсией на уровне от 25 до 40%. Частицы Pd могут обладать средним размером частиц от 2,5 до 4,0 нм. Указанный катализатор может содержать активный компонент в концентрации от 0,01 до 1,00 вес. %.

Катализатор карбонилирования может содержать вспомогательное вещество в концентрации (а) от 0,01 до 12 вес. %, причем вспомогательным элементом будет являться щелочной металл либо щелочноземельный металл; (b) от 0,01 до 11 вес. %, причем вспомогательный элемент будет выбран из группы, состоящей из IB, IIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA; или (с) от 0,01 до 10 вес. %, причем вспомогательным элементом будет является лантаноид.

Носитель может быть выбран из группы, состоящей из оксида алюминия, оксида магния, оксида цинка, и их сложного оксида. В том случае, если носитель содержит оксид алюминия, по меньшей мере 90 вес. % оксида алюминия может быть в форме альфа-оксида алюминия. В том случае, если носитель содержит сложный оксид, по меньшей мере 80 вес. % сложного оксида может быть в форме шпинели.

Упомянутый носитель может иметь размер от 1 до 10 мм. Этот носитель может обладать удельной площадью поверхности от 2 до 100 м2/г. Такой катализатор может обладать средним диаметром пор от 0,6 до 100 нм. Он может обладать площадью наружной поверхности, которая в 3-30 раз больше наружной поверхности сферического носителя того же эквивалентного диаметра d (d=кубический корень(6*V/3,14), где d - эквивалентный диаметр, а V - объем частицы).

По каждому катализатору в рамках настоящего изобретения предлагается свой способ получения. Такой способ включает (а) пропитку носителя первым пропиточным раствором с получением первого образца носителя; (b) сушку первого образца носителя с получением первого сухого образца носителя; (с) прокаливание первого сухого образца носителя с получением первого загруженного носителя; (d) пропитку первого загруженного носителя вторым пропиточным раствором с получением второго образца носителя; (е) сушку второго образца носителя с получением второго сухого образца носителя; (f) прокаливание второго образца носителя; причем первый пропиточный раствор содержит вспомогательное вещество, а второй пропиточный раствор - активный компонент, либо первый пропиточный раствор содержит активный компонент, а второй пропиточный раствор - вспомогательное вещество. В результате получается катализатор, содержащий активный компонент, вспомогательное вещество и носитель.

Как первый пропиточный раствор, так и второй пропиточный раствор может иметь рН на уровне от 0,5 до 14.

Процедура пропитки на этапе (а) или (d) может предусматривать вымачивание носителя в пропиточном растворе на протяжении от 0,03 до 24 часов либо распыление пропиточного раствора по носителю при температуре от 60 до 90°С.

Сушка на этапе (b) либо (е) может выполнятся на протяжении от 6 до 12 часов при температуре от 90 до 120°С.

Прокаливание на этапе (с) или (f) может выполняться на протяжении от 3 до 8 часов при температуре от 120 до 500°С, и/или выполняться в присутствии прокаливающего газа, выбранного из группы, состоящей из воздушной смеси, азота (N2), оксида азота (NO) и их сочетания.

Прокаливающим газом может быть газовая смесь NO и N2.

Соль Pd может быть выбрана из группы, состоящей из нитрата, галогенида, оксалата, ацетата и их сочетания. Способ по п. 20, в котором соль Pd может представлять собой ацетат. Соль Pd может представлять собой сочетание оксалата с нитратом при массовом соотношении оксалат/нитрат от 0,01 до 10.

По каждому катализатору в рамках настоящего изобретения предлагается свой способ получения. Такой способ может включать (а) пропитку носителя пропиточным раствором, содержащим активный компонент/вспомогательное вещество, с получением образца носителя; (b) сушку образца носителя с получением сухого образца носителя; и (с) прокаливание сухого образца носителя с получением катализатора, содержащего активный компонент, вспомогательное вещество и носитель.

Здесь предлагается способ синтеза оксалата посредством происходящей в газовой фазе реакции между монооксидом углерода (СО) и метилнитритом (MN). Такой способ включает подвергание сырьевого газа воздействию эффективного количества заявленного катализатора. В результате осуществляется синтез оксалата со степенью конверсии MN, превышающей 90%, селективностью в отношении оксалата, превышающей 99%, а также выходом оксалата за один проход в единицу времени, превышающим 1400 г/кг кат./час на протяжении по меньшей мере 8000 часов. Сырьевой газ может иметь содержание Н2 на уровне от 500 до 1500 ч. на млн.

Подробное описание изобретения

Данное изобретение относится к катализатору карбонилирования, предназначенному для синтеза оксалата из СО и нитрита, а также к способу получения такого катализатора. В соответствии с существующими технологиями синтеза оксалата выход его за один проход в единицу времени является небольшим, а промышленный реактор - ограниченным в размерах; в промышленном производстве требования к чистоте исходного газа являются относительно высокими, то есть содержание Н2 в СО, как правило, составляет менее 100 ч. на млн. Колебания в содержании Н2 в исходном газе могут с легкостью вызвать колебания в селективности в отношении оксалата, что пагубно сказывается на стабильности работы последующей гидрогенизационной установки. Представленный в настоящем изобретении новейший катализатор карбонилирования обладает высокой устойчивостью к Н2 и обеспечивает большой выход за один проход в единицу времени. Само изобретение основано на совершенном авторами изобретения неожиданном открытии новейшего способа получения катализатора карбонилирования, который при его использовании в синтезе оксалата с применением исходного газа с содержанием Н2 до 1500 ч. на млн. и содержанием NO до 15 об. % обеспечивает коэффициент конверсии МН, превышающий 90%, селективность в отношении оксалата, превышающую 99%, стабильную работу на протяжении более чем 8000 часов, а выход оксалата за один проход в единицу времени до 1400 г/кг кат./час. Среди преимуществ представленного в данном изобретении катализатора карбонилирования - отсутствие необходимости в низком содержании Н2 (≤1500 ч. на млн.), высокий коэффициент преобразования МН при высоком содержании NO в исходном газе, высокая эффективность, высокая стабильность, малая загрузка драгоценного металла, отсутствие необходимости в специальном гидрогенизационном устройстве, что является выгодным в части сокращения капитальных затрат на оборудование и на очистку исходного газа, высокой селективности и высокого коэффициента конверсии.

Здесь предлагается катализатор карбонилирования, применяемый для синтеза оксалата из монооксида углерода (СО) и нитрита в газовой фазе. Указанный катализатор содержит активный компонент, вспомогательное вещество и носитель.

Используемый в настоящем документе термин «активный компонент» относится к присутствующему в катализаторе веществу, которое катализирует реакцию между СО и нитритом, в процессе которой происходит синтез оксалата в газовой фазе.

Используемый в настоящем документе термин «вспомогательное вещество» относится к присутствующему в катализаторе веществу, которое способствует взаимодействию между присутствующими в таком катализаторе активным компонентом и носителем. Такое вспомогательное вещество может способствовать образованию частиц Pd, обладающих желательным средним размером частиц. Такое вспомогательное вещество также может увеличивать адсорбцию СО в катализатор, например, путем увеличения соотношения центров мостиковой адсорбции СО и центров линейной адсорбции СО на катализаторе.

Используемый в данном документе термин «носитель» относится к присутствующему в катализаторе веществу, которое обеспечивает основу для активного компонента и вспомогательного вещества. В зависимости от своей структуры носитель может изменить распределение активного компонента по носителю настолько, что может быть изменена каталитическая активность самого активного компонента. Используемый в данном документе термин «степень дисперсии» относится к системе, в которой отдельные частицы одного материала диспергированы в непрерывной фазе другого материала.

Используемый в данном документе термин «размер частиц» относится к диаметру частицы, которая может находиться в твердом, жидком либо газообразном состоянии. Если частица имеет несферическую форму, размер такой частицы может быть взят по среднему диаметру частицы.

Используемый в данном документе термин «загрузка» относится к размещению активного компонента, вспомогательного вещества либо их обоих на носителе. В том случае, если и активный компонент, и вспомогательное вещество загружаются на один и тот же носитель, образуется катализатор, содержащий такой активный компонент, такое вспомогательное вещество и такой носитель.

Используемый в данном документе термин «пропиточный раствор» относится к раствору, предназначенному для загрузки присутствующего в растворе растворимого вещества на твердое вещество. В ситуации, когда твердое вещество выступает носителем, растворимое вещество может быть использовано для загрузки активного компонента, вспомогательного вещества либо обоих на носитель путем пропитки последнего упомянутым раствором.

Используемый в данном документе термин «обширная наружная поверхность» относится к большой поверхности носителя по сравнению со сферической частицей, имеющей диаметр, эквивалентный диаметру носителя. Используемый в данном документе термин «эквивалентный диаметр» относится к диаметру (d), рассчитанному на основе объема частицы (V) с применением формулы d=кубический корень(6*V/3,14).

Используемый в данном документе термин «центры мостиковой адсорбции СО» относится к центрам адсорбции СО, присутствующим на катализаторе для контактирования с имеющимся в составе СО атомом углерода посредством двух или более атомов металла, присутствующих на поверхности катализатора.

Используемый в данном документе термин «центры линейной адсорбции СО» относится к центрам адсорбции, присутствующим на катализаторе для контактирования с имеющимся в составе СО атомом углерода посредством единого атома металла, присутствующего на поверхности катализатора.

Используемый в данном документе термин «удельная площадь поверхности» относится к свойству твердого вещества, определяемому как общая площадь поверхности материала на единицу массы либо объема твердой фазы или насыпного объема.

Взаимозаменяемо используемые в настоящем документе термины «сырьевой газ» и «исходный газ» относятся к газу, который вводится в химический технологический процесс.

Указанный активный компонент может содержать частицы палладия (Pd). Этот активный компонент может составлять примерно от 0,01 до 1,00 вес. %, предпочтительно примерно от 0,01 до 0,4 вес. %, более предпочтительно примерно от 0,02 до 0,5 вес. %, еще более предпочтительно примерно от 0,03 до 0,28 вес. %, а наиболее предпочтительно примерно от 0,04 до 0,18 вес. % катализатора. Частицы Pd могут обладать степенью дисперсии примерно на уровне от 25 до 50%, а предпочтительно примерно на уровне от 25 до 40%. Частицы Pd могут обладать средним размером частиц, находящимся в диапазоне примерно от 2,0 до 5,0 нм, а предпочтительно примерно от 2,5 до 4 нм.

Вспомогательное вещество содержит элемент, выбранный из группы, в которую входят щелочные металлы, щелочноземельные металлы, IB, IIB, IVB, VB, VIB, VIIB, VIII, IIIA, IVA и лантаноид. В том случае, если вспомогательным элементом является щелочной металл или щелочноземельный металл, такое вспомогательное вещество составляет примерно от 0,01 до 12 вес. %, предпочтительно примерно от 0,05 до 10 вес. %, более предпочтительно примерно от 0,1 до 8 вес. %, а наиболее предпочтительно примерно от 0,2 до 6 вес. %, соответствующих катализаторов. В том случае, если вспомогательный элемент выбран из группы, в которую входят IB, IIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA, такое вспомогательное вещество составляет примерно от 0,01 до 11 вес. %, предпочтительно примерно от 0,01 до 8 вес. %, более предпочтительно примерно от 0,1 до 6 вес. %, а наиболее предпочтительно примерно от 0,15 до 4,5 вес. %, соответствующего катализатора. В том случае, если вспомогательным элементом является лантаноид, такое вспомогательное вещество составляет примерно от 0,01 до 10 вес. %, предпочтительно примерно от 0,01 до 7 вес. %, более предпочтительно примерно от 0,03 до 6 вес. %, а наиболее предпочтительно примерно от 0,1 до 5 вес. %, соответствующего катализатора. Пропиточный раствор с содержанием активного компонента/вспомогательного вещества содержит соль Pd, а также соль вспомогательного элемента.

Упомянутый носитель представляет собой оксид либо сложный оксид. Указанный носитель может обладать обширной наружной поверхностью. Этот носитель может обладать площадью наружной поверхности, которая примерно в 3-30, 5-25, 8-20 либо 10-20 раз больше наружной поверхности сферического носителя эквивалентного диаметра. Соотношение мостиковой адсорбции СО к линейной адсорбции СО на частицах Pd составляет от 1,8 до 4,3.

Указанным носителем может быть оксид алюминия, оксид магния, оксид цинка либо сложный оксид. В том случае, если носитель содержит оксид алюминия, по меньшей мере 90 вес. % такого оксида алюминия находится в форме альфа-оксида алюминия. В том случае, если носителем является сложный оксид, по меньшей мере 80 вес. % такого сложного оксида находится в форме шпинели.

Сам носитель может быть размером примерно от 1 до 10 мм, предпочтительно примерно от 1,2 до 7 мм, более предпочтительно примерно от 1,5 до 6 мм, еще более предпочтительно примерно от 1,6 до 5,5 мм, а наиболее предпочтительно примерно от 2,1 до 5,2 мм.

Носитель может обладать удельной площадью поверхности примерно от 2 до 100 м2/г, предпочтительно примерно от 3,5 до 80 м2/г, более предпочтительно примерно от 4,5 до 65 м2/г, еще более предпочтительно примерно от 5,2 до 42 м2/г, а наиболее предпочтительно примерно от 6,5 до 28,5 м2/г. Указанный катализатор может обладать удельной площадью поверхности от 7 до 25 м2/г.

Носитель может обладать средним диаметром пор примерно от 0,6 до 100 нм, предпочтительно примерно от 1,5 до 70 нм, более предпочтительно примерно от 2,5 до 60 нм, еще более предпочтительно примерно от 5,5 до 52 нм, а наиболее предпочтительно примерно от 10,5 до 38 нм. Катализатор может обладать средним диаметром пор от 15 до 35 нм.

По каждому катализатору в рамках настоящего изобретения предлагается свой способ получения. Такой способ предусматривает загрузку на носитель активного компонента, а также загрузку на него вспомогательного вещества. Указанные два этапа могут выполняться одновременно либо последовательно.

На каждом этапе загрузки носитель перед сушкой и прокаливанием пропитывается пропиточным раствором. Процедура пропитки может предусматривать вымачивание носителя в пропиточном растворе на протяжении от 0,03 до 24 часов либо распыление пропиточного раствора по носителю при температуре примерно от 60 до 90°С. Этап сушки может осуществляться на протяжении примерно от 6 до 12 часов при температуре примерно от 90 до 120°С. Этап прокаливания может осуществляться на протяжении примерно от 3 до 8 часов при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. Этап прокаливания осуществляться в присутствии прокаливающего газа. Прокаливающий газ может быть выбран из группы, в которую входят воздушная смесь, азот (N2), оксид азота (NO), а также их соединения. Прокаливающий газ может представлять собой газовую смесь NO и N2, например, при молярном соотношении NO/N2 на уровне от 0,01 до 2,00.

В одном из вариантов осуществления носитель сначала загружается активным компонентом, а затем вспомогательным веществом. Носитель пропитывается пропиточным раствором с содержанием активного компонента, в результате чего получается образец носителя с содержанием активного компонента. Образец носителя с содержанием активного компонента подвергается сушке, например, на протяжении примерно от 6 до 12 час при температуре примерно от 90 до 120°С, в результате чего получается сухой образец носителя с содержанием активного компонента. Сухой образец носителя с содержанием активного компонента подвергается прокаливанию, например, на протяжении от 3 до 8 часов при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. В результате получается носитель, загруженный активным компонентом. Затем загруженный активным компонентом носитель пропитывается пропиточным раствором с содержанием вспомогательного вещества, в результате чего получается образец носителя с содержанием вспомогательного вещества. Образец носителя с содержанием вспомогательного вещества подвергается сушке, например, на протяжении примерно от 6 до 12 часов при температуре примерно от 90 до 120°С, в результате чего получается сухой образец носителя с содержанием вспомогательного вещества. Сухой образец носителя с содержанием вспомогательного вещества подвергается прокаливанию, например, на протяжении от 3 до 8 час при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. В результате носитель загружается как активным компонентом, так и вспомогательным веществом, и получается катализатор, в состав которого входят активный компонент, вспомогательное вещество и носитель.

В другом варианте осуществления носитель сначала загружается вспомогательным веществом, а затем активным компонентом. Носитель пропитывается пропиточным раствором с содержанием вспомогательного вещества, в результате чего получается образец носителя с содержанием вспомогательного вещества. Образец носителя с содержанием вспомогательного вещества подвергается сушке, например, на протяжении примерно от 6 до 12 часов при температуре примерно от 90 до 120°С, в результате чего получается сухой образец носителя с содержанием вспомогательного вещества. Сухой образец носителя с содержанием вспомогательного вещества подвергается прокаливанию, например, на протяжении от 3 до 8 часов при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. В результате получается носитель, загруженный вспомогательным веществом. Затем загруженный вспомогательным веществом носитель пропитывается пропиточным раствором с содержанием активного компонента, в результате чего получается образец носителя с содержанием активного компонента. Образец носителя с содержанием активного компонента подвергается сушке, например, на протяжении примерно от 6 до 12 часов при температуре примерно от 90 до 120°С, в результате чего получается сухой образец носителя с содержанием активного компонента. Сухой образец носителя с содержанием активного компонента подвергается прокаливанию, например, на протяжении от 3 до 8 часов при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. В результате носитель загружается как активным компонентом, так и вспомогательным веществом, и получается катализатор, в состав которого входят активный компонент, вспомогательное вещество и носитель.

В еще одном из вариантов осуществления носитель одновременно загружается активным компонентом и вспомогательным веществом. Носитель пропитывается пропиточным раствором с содержанием активного компонента/вспомогательного вещества, в результате чего получается образец носителя с содержанием активного компонента/вспомогательного вещества. Образец носителя с содержанием активного компонента/вспомогательного вещества подвергается сушке, например, на протяжении примерно от 6 до 12 часов при температуре примерно от 90 до 120°С, в результате чего получается сухой образец носителя с содержанием активного компонента/вспомогательного вещества. Сухой образец носителя с содержанием активного компонента/вспомогательного вещества подвергается прокаливанию, например, на протяжении от 3 до 8 часов при температуре примерно от 120 до 500°С, предпочтительно примерно от 200 до 450°С, а наиболее предпочтительно примерно от 220 до 380°С. В результате носитель загружается как активным компонентом, так и вспомогательным веществом, и получается катализатор, в состав которого входят активный компонент, вспомогательное вещество и носитель.

Пропиточный раствор с содержанием активного компонента содержит соль Pd. Пропиточный раствор с содержанием активного компонента может иметь показатель рН на уровне примерно от 0,15 до 4, предпочтительно примерно от 6 до 12, а более предпочтительно примерно от 8 до 11.

Пропиточный раствор с содержанием вспомогательного вещества содержит соль вспомогательного элемента. Пропиточный раствор с содержанием вспомогательного вещества может иметь показатель рН на уровне примерно от 0,15 до 4, предпочтительно примерно от 6 до 12, а более предпочтительно примерно от 8 до 11.

Пропиточный раствор с содержанием активного компонента/вспомогательного вещества содержит соль Pd, а также соль вспомогательного элемента. Пропиточный раствор с содержанием активного компонента/вспомогательного вещества может иметь показатель рН на уровне примерно от 0,15 до 4, предпочтительно примерно от 6 до 12, а более предпочтительно примерно от 8 до 11.

Соль Pd может быть в виде нитрата, галогенида, оксалата, ацетата, а также их соединений. Соль Pd может быть в виде ацетата. Соль Pd может представлять собой соединение оксалата и нитрата при массовом соотношении оксалат/нитрату, например, ну уровне примерно от 0,01 до 10, предпочтительно примерно от 0,01 до 2, более предпочтительно примерно от 0,01 до 0,5, а наиболее предпочтительно примерно от 0,02 до 0,2.

Соль вспомогательного вещества может быть выбрана из группы, в которую входят хлорид, нитрат, ацетат, оксалат и аммониевая соль, предпочтительно хлорид, нитрат и ацетат, а более предпочтительно ацетат и нитрат.

По каждому представленному в данном изобретении катализатору предлагается способ синтеза оксалата в происходящей в газовой фазе реакции между монооксидом углерода (СО) и метилнитритом (MN). Такой способ синтезирования предусматривает воздействие на сырьевой газ эффективным количеством заявленного катализатора. В результате осуществляется синтез оксалата. Коэффициент преобразования MN может превышать 90%. Избирательность в отношении оксалата может превышать 99%. Выход оксалата в пространстве-времени может на протяжении по меньшей мере 8000 часов превышать 1 400 г/кгкат/час. Сырьевой газ может иметь содержание Н2 на уровне от 500 до 1500 ч. на млн.

Используемый в настоящем документе термин «коэффициент конверсии» относится к проценту метилнитрита (MN), превращающегося в продукт. Средний коэффициент конверсии МН, демонстрируемый катализатором, представленным в настоящем изобретении, после 8000 часов работы может составлять до 91%.

Используемый в настоящем документе термин «селективность» относится к проценту метилнитрита (MN), превращенного в целевой продукт, от общего объема метилнитрита (MN). Селективность катализатора в отношении диметилоксалата в соответствии с настоящим изобретением после 8000 часов работы может составлять до 99,1%.

Используемый в настоящем документ термин «выход диметилоксалата за один проход в единицу времени» относится к получаемому количеству диметилоксалата на единицу объема (либо массы) катализатора на единицу времени. Выход диметилоксалата за один проход в единицу времени в результате синтеза, осуществляемого в соответствии с настоящим изобретением, может составлять до 1400 г/(л⋅час).

Термин «примерно», используемый в настоящем документе при упоминании измеряемого значения, например, количества, процента и тому подобного, предназначен для охвата отклонений в пределах ±20% либо ±10%, более предпочтительно - ±5%, еще более предпочтительно - ±1% и еще более предпочтительно - ±0,1% от указанного значения, поскольку такие отклонения соответствуют норме.

Образец 1. Катализаторы от 1 до 11

Катализаторы от 1 до 11 были получены в соответствии с тем же способом. Были получены растворы, содержащие в качестве активного компонента нитрат палладия, а в качестве вспомогательного вещества, соответственно, нитраты Na, Mg, Mn, Zn, Zr, Ga, Fe, Co, Ce, Gd и La. 8 мл раствора разбавленной кислотой было доведено до показателя рН на уровне 2. 20 г носителя А с содержанием сложного α-оксида алюминия особой структуры (обладающего наружной поверхностью, в 20 раз превышающей наружную поверхность сферического шарика эквивалентного диаметра) было подвергнуто нагреву до 65°С. Раствор был равномерно распылен по нагретому носителю с одновременным вращением последнего. Носитель, загруженный активным компонентом и вспомогательным веществом, был подвергнут сушке на протяжении 6 часов при температуре 120°С, прокаливанию в печи с атмосферной средой на протяжении 3 часов при температуре 350°С, естественному охлаждению с дальнейшей герметизацией в вакууме.

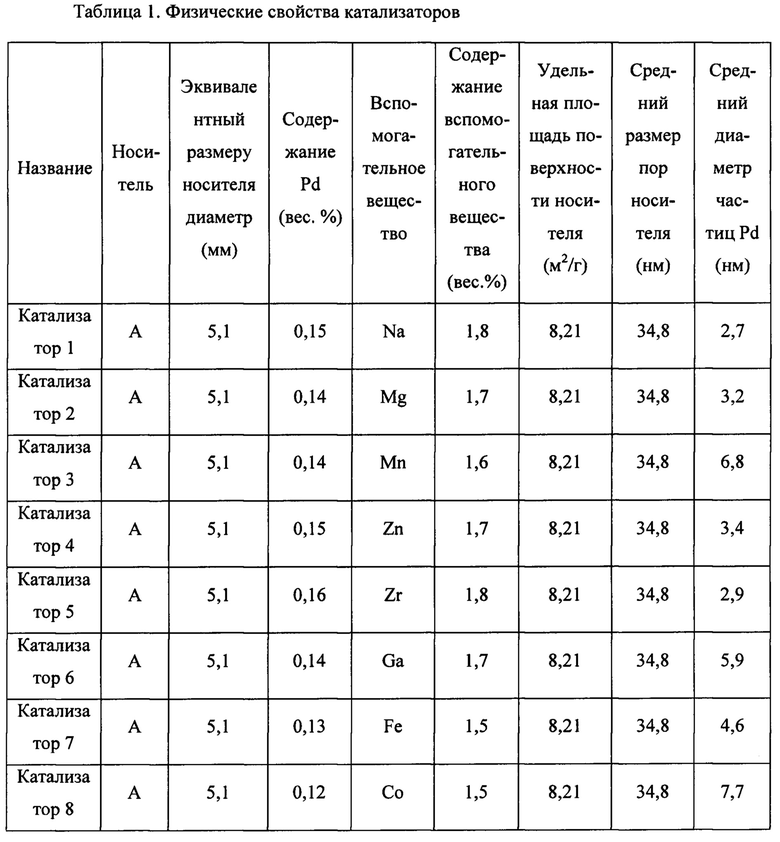

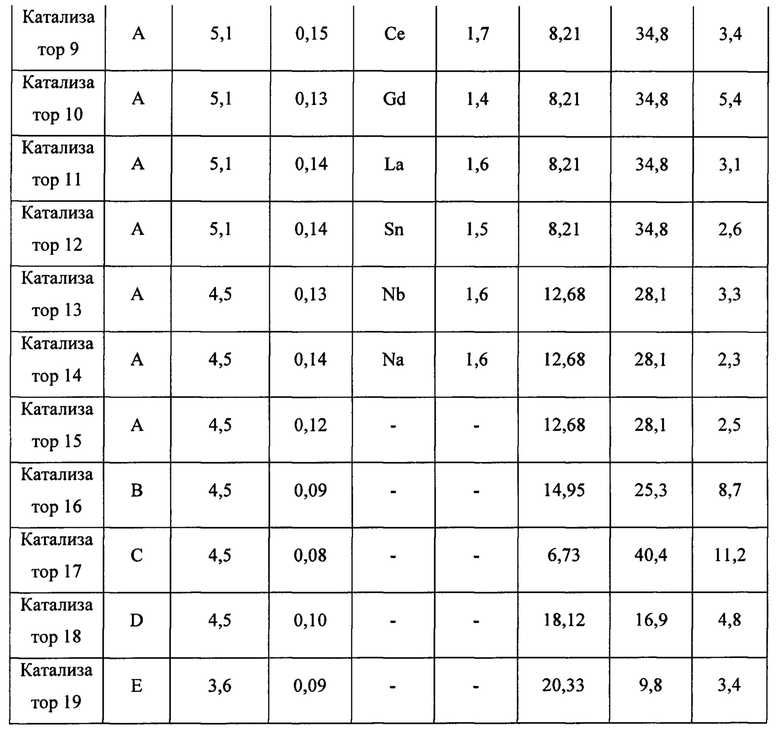

В таблице 1 приведены данные по физическим характеристикам катализаторов от 1 до 11, включая диаметр эквивалентный размеру носителя диаметр, содержание Pd, содержание вспомогательного вещества, удельную площадь поверхности, средний размер пор носителя и средний диаметром частиц Pd по каждому катализатору.

Образец 2. Катализаторы 12 и 13

Катализаторы 12 и 13 были получены в соответствии со способом, описанным в образце 1, за исключением того, что вспомогательным веществом был оксалат Sn либо Nb. В таблице 1 приведены данные по физическим характеристикам катализаторов 12 и 13.

Образец 3. Катализаторы 14 и 15

Катализаторы 14 и 15 были получены в соответствии со способом, описанным в образце 1, за исключением того, что вспомогательным веществом был нитрат натрия, который был откинут в процессе доведения аммиаком показателя рН до уровня 11. В таблице 1 приведены данные по физическим характеристикам катализаторов 14 и 15.

Образец 4. Катализаторы от 16 до 19

Катализаторы от 16 до 19 были получены в соответствии со способом, описанным в образце 1, за исключением того, что вспомогательное вещество было откинуто, а носителем, соответственно, были α-оксид алюминия В, сложный оксид магния и алюминия С, сложный оксид цинка и алюминия D, а также сложный оксид магния, алюминия и цинка Е. 20 г соответствующего носителя было подвергнуто нагреву до 75°С.

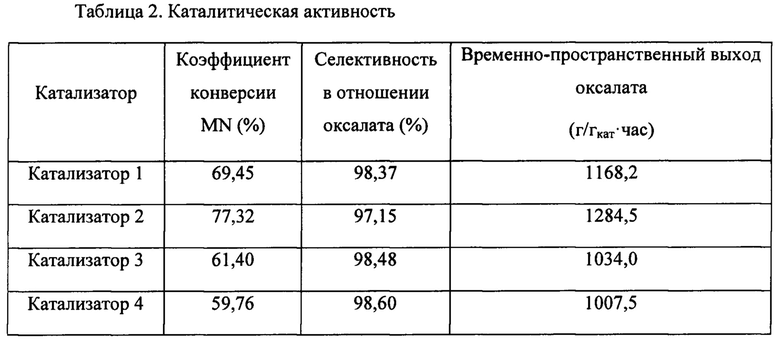

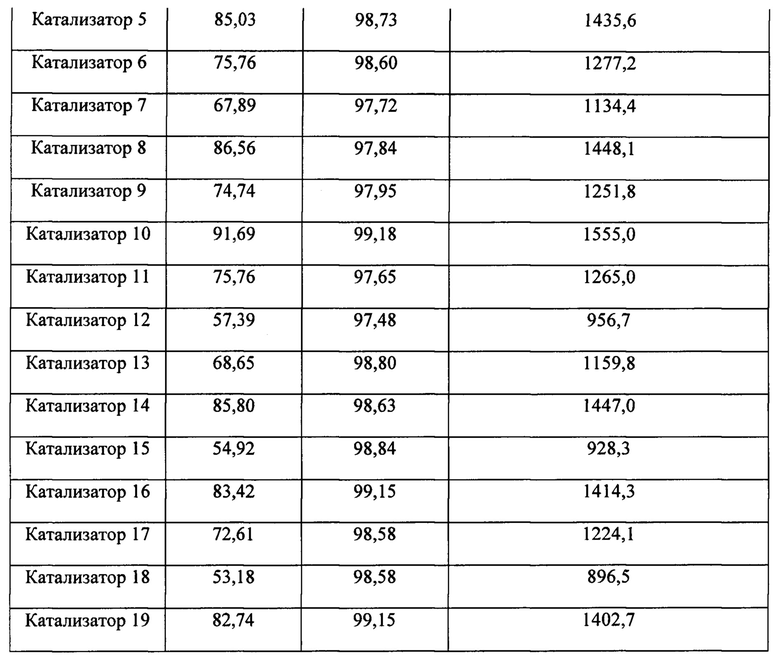

Образец 5. Каталитическая активность

Катализаторы от 1 до 19, полученные в образцах от 1 до 19, были применены в реакции осуществляемого путем связывания газовой фазы СО синтеза оксалата с использованием реактора с неподвижным слоем. Данные катализаторы на протяжении 8 часов были подвергнуты восстановлению при температуре 220°С в присутствии газовой смеси N2 с содержанием СО на уровне 20 об. %. Затем в восстановленные катализаторы был введен исходный газ для осуществления реакции карбонилирования. Исходный газ состоял: на 30 об. % из СО, на 12 об. % из CH3ONO, на 15 об. % из NO, на 0,15 вес. % из Н2, а в остальном из азота. Реакция осуществлялась в таких условиях: при температуре 136°С, под давлением 4,0 бар, при часовой объемной скорости газа (GHSV) на уровне 4800 час-1. В таблице 2 по каждому катализатору приведены данные по коэффициенту конверсии MN, селективности в отношении оксалата и часовой объемной скорости газа (GHSV).

Хотя заявленное изобретение проиллюстрировано и описано в настоящем документе с упоминанием конкретных вариантов осуществления, оно никак не ограничивается продемонстрированными характеристиками. Наоборот, в эти характеристики в пределах объема и диапазона эквивалентов формулы изобретения могут вноситься различные изменения без отступления от самого изобретения.

В рамках настоящего изобретения предлагается катализатор карбонилирования для синтеза оксалата из монооксида углерода (CO) и нитрита в газовой фазе, включающий: (a) активный компонент, содержащий частицы палладия (Pd), в количестве от 0,01 до 1,00 вес.%, причем частицы Pd обладают степенью дисперсии от 20 до 50% и средним размером частиц от 2,5 до 4,0 нм; (b) вспомогательное вещество в количестве от 0,01 до 12 вес.%, причем вспомогательным элементом является щелочной металл либо щелочноземельный металл; от 0,01 до 11 вес.%, причем вспомогательный элемент выбран из группы, состоящей из IIB, IVB, VB, VIIB, VIII, IIIA и IVA; или от 0,01 до 10 вес.%, причем вспомогательным элементом является лантаноид; (c) носитель, содержащий оксид алюминия, и в котором по меньшей мере 90 вес.% оксида алюминия находится в форме альфа-оксида алюминия, и в котором соотношение мостиковой адсорбции СО к линейной адсорбции СО на катализаторе составляет от 1,8 до 4,3. Также предлагаются способ получения указанного катализатора и способ его применения при синтезе оксалата в происходящей в газовой фазе реакции между монооксидом углерода (СО) и метил нитритом (MN). Технический результат заключается в увеличении эффективности катализатора и выхода оксалата. 3 н. и 13 з.п. ф-лы, 2 табл.

1. Катализатор карбонилирования для синтеза оксалата из монооксида углерода (CO) и нитрита в газовой фазе, включающий:

(a) активный компонент, содержащий частицы палладия (Pd), в количестве от 0,01 до 1,00 вес.%, причем частицы Pd обладают степенью дисперсии от 20 до 50% и средним размером частиц от 2,5 до 4,0 нм;

(b) вспомогательное вещество в количестве

от 0,01 до 12 вес.%, причем вспомогательным элементом является щелочной металл либо щелочноземельный металл;

от 0,01 до 11 вес.%, причем вспомогательный элемент выбран из группы, состоящей из IIB, IVB, VB, VIIB, VIII, IIIA и IVA; или

от 0,01 до 10 вес.%, причем вспомогательным элементом является лантаноид;

(c) носитель, содержащий оксид алюминия, и в котором по меньшей мере 90 вес.% оксида алюминия находится в форме альфа-оксида алюминия, и

в котором соотношение мостиковой адсорбции СО к линейной адсорбции СО на катализаторе составляет от 1,8 до 4,3.

2. Катализатор карбонилирования по п. 1, в котором носитель обладает обширной наружной поверхностью.

3. Катализатор карбонилирования по п. 1, в котором носитель обладает размером от 1 до 10 мм.

4. Катализатор карбонилирования по п. 1, в котором носитель обладает удельной площадью поверхности от 2 до 100 м2/г.

5. Катализатор карбонилирования по п. 1, в котором носитель обладает средним диаметром пор от 0,6 до 100 нм.

6. Катализатор карбонилирования по п. 1, в котором носитель обладает площадью наружной поверхности, которая в 3-30 раз превышает наружную поверхность сферического носителя того же эквивалентного диаметра.

7. Способ получения катализатора по п. 1, включающий:

(a) вымачивание носителя в пропиточном растворе, содержащем активный компонент/вспомогательное вещество, на протяжении от 0,03 до 24 часов либо распыление пропиточного раствора, содержащего активный компонент/вспомогательное вещество, по носителю при температуре от 60 до 90°C, с получением образца носителя;

(b) сушку образца носителя при температуре от 90 до 120°C на протяжении от 6 до 12 часов с получением сухого образца носителя;

(c) прокаливание сухого образца носителя с получением катализатора, содержащего активный компонент, вспомогательное вещество и носитель.

8. Способ по п. 7, в котором пропиточный раствор имеет рН от 0,5 до 14.

9. Способ по п. 7, в котором этап (c) осуществляют на протяжении от 3 до 8 часов при температуре от 120 до 500°C.

10. Способ по п. 7, в котором этап (c) осуществляют в присутствии прокаливающего газа, выбранного из группы, состоящей из воздушной смеси, азота (N2), оксида азота (NO) и их сочетания.

11. Способ по п. 10, в котором прокаливающий газ представляет собой газовую смесь NO и N2.

12. Способ по п. 7, в котором соль Pd выбрана из группы, состоящей из нитрата, галогенида, оксалата, ацетата и их сочетания.

13. Способ по п. 12, в котором соль Pd представляет собой ацетат.

14. Способ по п. 12, в котором соль Pd представляет сбой сочетание оксалата с нитратом при массовом соотношении оксалат/нитрат от 0,01 до 10.

15. Способ синтеза оксалата посредством происходящей в газовой фазе реакции между монооксидом углерода (CO) и метилнитритом (MN), включающий подвергание сырьевого газа воздействию эффективного количества катализатора по п. 1, в результате которого осуществляется синтез оксалата со степенью конверсии MN, превышающей 90%, селективностью в отношении оксалата, превышающей 99%, а также выходом оксалата за один проход в единицу времени, превышающим 1400 г/кг кат./час на протяжении по меньшей мере 8000 часов.

16. Способ по п. 15, в котором содержание H2 в сырьевом газе составляет от 500 до 1500 ч. на млн.

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ГАЗОФАЗНЫМ СПОСОБОМ С УЧАСТИЕМ ОКСИДА УГЛЕРОДА | 2011 |

|

RU2554887C2 |

| US 20100197486 A1, 05.08.2010 | |||

| US 9079172 B2, 14.07.2015 | |||

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2225254C2 |

Авторы

Даты

2019-10-04—Публикация

2018-10-22—Подача