Перекрестные ссылки на родственные заявки

По заявке испрашивается приоритет согласно заявке на патент Китая №202111278954.5, поданной 31 октября 2021 г., содержание которой специально включено в данную заявку во всей полноте посредством ссылки.

Область техники

Настоящее изобретение относится к технической области гидрирования нефтепродуктов и относится к катализатору гидрирования, способу его получения и применения, а также к способу осуществления реакции гидрирования нефтепродуктов.

Уровень техники

Нефтепродукты обычно требуют гидроочистки в процессе их переработки в соответствии с требованиями качества продукции, например, согласно китайскому национальному стандарту VI или европейскому стандарту VI для дизельного топлива, содержание полициклических ароматических углеводородов в продукте - дизельном топливе должно составлять не более 7% или не более 8%, и полициклические ароматические углеводороды должны быть подвергнуты насыщению гидрированием; например, при гидроочистке дизельного топлива необходимо снизить содержание ароматических углеводородов в дизельном топливе и повысить цетановое число дизельных нефтепродуктов; например, гидрирование специальных нефтепродуктов требует существенного снижения содержания ароматических углеводородов в специальных маслах; например, выход лигроина повышают путем увеличения производства химического сырья, и для увеличения выхода лигроина требуется гидрокрекинг. В процессах обычно используют катализаторы гидрирования, содержащие молекулярные сита. В CN 200810104303.2 раскрыт модифицированный катализатор на основе молекулярного сита с благородным металлом для глубокого насыщения ароматических соединений дизельного топлива и способ его приготовления. Катализатор пригоден для насыщения ароматических соединений дизельного топлива FCC (крекинг в псевдоожиженном слое), особенно пригоден для глубокого насыщения ароматических соединений дизельного топлива после гидрооблагораживания дизельного топлива FCC. Деароматизированное дизельное топливо можно использовать в качестве компонента смеси высококачественного дизельного топлива. Катализатор содержит модифицированные молекулярное сито HY в качестве носителей и благородные металлы, такие как Pt, Pd и Ir, в качестве активных компонентов. Промышленное молекулярное сито HY модифицировано так, что оно имеет микропористо-мезопористую структуру, и материал носителя имеет умеренную кислотность и допирован оксидами Cr, Zn, Sn и Mo активных компонентов с селективностью по раскрытию кольца, так что катализатор характеризуется ингибированием глубокого крекинга и селективным раскрытием кольца. Катализатор используют при глубоком насыщении ароматических соединений на второй стадии двухступенчатого гидрооблагораживания дизельного топлива. Катализатор можно использовать для глубокого насыщения ароматических соединений дизельного топлива, но носитель указанного катализатора имеет высокое содержание молекулярного сита высокой стоимости, и активный металл является дорогим благородным металлом, поэтому катализатор является чрезмерно дорогим; кроме того, катализатор имеет высокое содержание носителя - молекулярного сита, при этом большая часть носителя молекулярного сита не играет роли.

В CN 201210332369.3 описан способ гидроконверсии полициклических ароматических углеводородов, при этом способ включает следующие стадии: (1) по меньшей мере в одной зоне реакции гидрирования обеспечение контакта материала, содержащего полициклические ароматические углеводороды, с катализатором гидрирования для реакции в присутствии газообразного водорода для получения продукта реакции с полициклическими ароматическими углеводородами, которые частично гидрированы и насыщены, и (2) по меньшей мере в одной зоне реакции водородного крекинга, обеспечение контакта продукта реакции с полициклическими ароматическими углеводородами, частично гидрированными и насыщенными, которые получены на стадии (1), с катализатором водородного крекинга для реакции в присутствии газообразного водорода, где степень конверсии полициклических ароматических углеводородов в материале, содержащем полициклические ароматические углеводороды, составляет более 40 масс. %, путем выбора катализатора гидрирования и условий работы зоны реакции гидрирования, и относительный выход моноциклического продукта гидрирования в продуктах находится в диапазоне 4-80%, и степень конверсии полициклических ароматических углеводородов, исходя из общего количества полициклических ароматических углеводородов в материале, содержащем полициклические ароматические углеводороды, составляет более 85 масс. % путем выбора катализатора гидрокрекинга и условий работы в зоне реакции водородного крекинга, и относительный выход моноциклического продукта водородного крекинга в продуктах находится в диапазоне 4-30%. В способе гидроконверсии полициклических ароматических углеводородов используют два катализатора для сортировки и молекулярное сито в носителе катализатора гидрокрекинга добавляют в носитель с использованием способа смешивания, большая часть молекулярного сита покрыта оксидом алюминия и не может выполнять свою функцию, что влияет на эффективность катализатора гидрокрекинга.

Краткое описание изобретения

Чтобы решить проблему предшествующего уровня техники, заключающуюся в необходимости дальнейшего улучшения характеристик катализатора гидрирования и коэффициента использования металлического активного компонента, настоящее изобретение обеспечивает катализатор гидрирования, способ его получения и его применения, и способ осуществления реакции гидрирования нефтепродуктов. Катализатор гидрирования, обеспечиваемый в настоящем изобретении, обладает относительно высокой активностью и селективностью и может регулировать реакцию полициклического ароматического углеводорода для реализации раскрытия цикла без разрыва цепи с образованием моноциклического ароматического углеводорода с длинноветвистой цепью, который может быть использован как в качестве сырья для крекинга этилена, так и в качестве высококачественного дизельного продукта.

Первый аспект настоящего изобретения обеспечивает катализатор гидрирования, который представляет собой сульфированный катализатор гидрирования и содержит носитель, молекулярное сито и активный компонент, причем активный компонент содержит по меньшей мере один из металлических элементов VIII группы и по меньшей мере один из металлических элементов группы VIB, катализатор гидрирования характеризуется процентным содержанием молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, в диапазоне 60-100%, исходя из элемента кремния, как определено с использованием метода ТЭМ-ЭДС.

Предпочтительно молекулярное сито содержится в количестве 1-20 масс. %, более предпочтительно 1-12 масс. %, еще более предпочтительно 1,5-8 масс. %, исходя из общей массы катализатора.

Второй аспект настоящего изобретения обеспечивает способ получения катализатора гидрирования, включающий следующие стадии:

(1) пропитка носителя раствором, содержащим органический вспомогательный агент, сушка и обжиг носителя в инертной атмосфере с получением предварительно обработанного носителя;

(2) введение соли металла группы VIB и соли металла группы VIII в предварительно обработанный носитель методом пропитки, затем сульфирование предварительно обработанного носителя с получением предшественника катализатора;

(3) введение молекулярного сита в предшественник катализатора, последующая сушка и обжиг.

Третий аспект настоящего изобретения обеспечивает применение катализатора гидрирования по первому аспекту или катализатора гидрирования, полученного способом по второму аспекту, при гидрировании нефтепродуктов.

Четвертый аспект настоящего изобретения обеспечивает способ осуществления реакции гидрирования нефтепродуктов, включающий контактирование и взаимодействие нефтепродуктов с катализатором гидрирования по первому аспекту или с катализатором гидрирования, полученным способом по второму аспекту.

Предпочтительно нефтепродукты содержат полициклический ароматический углеводород, а реакция гидрирования включает реакцию насыщения гидрированием полициклического ароматического углеводорода.

По сравнению с предшествующим уровнем техники технологическая схема, обеспечиваемая настоящим изобретением, имеет следующие преимущества.

(1) Катализатор по настоящему изобретению содержит носитель, молекулярное сито и активный компонент, причем большее количество молекулярного сита непосредственно воздействует на активный металл, так что степень использования молекулярных сит и активного металла выше, молекулярные сита и активный металл надлежащим образом выполняют активную роль, и это способствует уменьшению дозировки молекулярного сита и снижению стоимости катализатора.

(2) Способ получения, обеспечиваемый настоящим изобретением, можно использовать для получения катализатора посредством последовательности: предварительная обработка носителя - введение активного металла - сульфирование - введение молекулярного сита, так что большее количество молекулярных сит непосредственно воздействует на активный металл, и активная функция выполняется надлежащим образом.

(3) Способ получения, обеспечиваемый настоящим изобретением, заключается в непосредственном сульфировании после пропитки активным металлом и сушки, и его можно осуществлять без процесса обжига, так что взаимодействие между оксидом металла и носителем уменьшается, и процесс упрощается.

Краткое описание чертежей

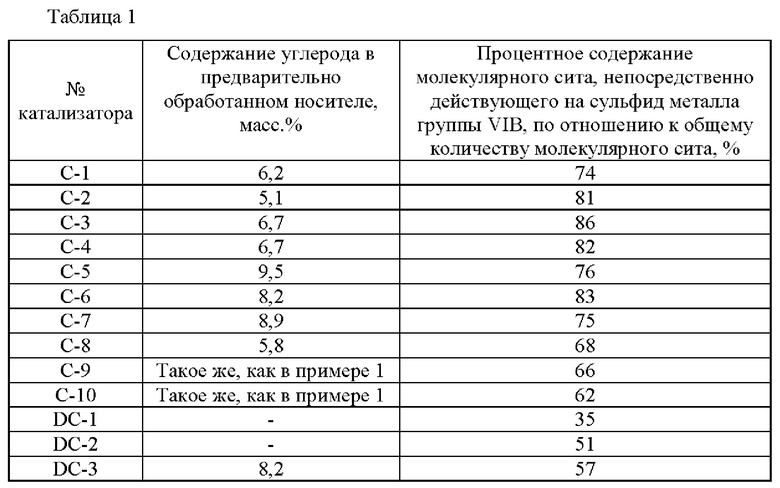

На фиг. 1 показана фотография катализатора, полученного в примере 1 настоящего изобретения, полученная с помощью трансмиссионного электронного микроскопа с высоким разрешением;

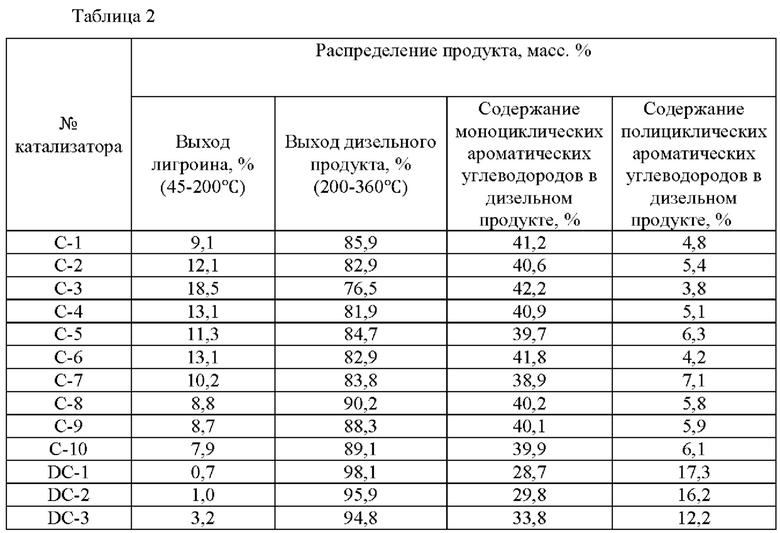

На фиг. 2 показан энергетический спектр дифракции рентгеновских лучей для катализатора, полученного в примере 1 настоящего изобретения.

Подробное описание предпочтительного воплощения

Конечные значения и любое значение диапазонов, раскрытых в настоящем документе, не ограничиваются точными диапазонами или значениями, такие диапазоны или значения следует понимать как включающие значения, соседние с этими диапазонами или значениями. Что касается численных диапазонов, значения конечных точек различных диапазонов, значения конечных точек и значения отдельных точек различных диапазонов, а также значения отдельных точек могут быть объединены друг с другом для создания одного или более новых численных диапазонов, которые следует считать конкретно раскрытыми в данном документе.

Если в настоящем изобретении не указано иное, проценты и процентное содержание рассчитывают в пересчете на массу.

Первый аспект настоящего изобретения обеспечивает катализатор гидрирования, который представляет собой сульфированный катализатор гидрирования и включает носитель, молекулярное сито и активный компонент, причем активный компонент содержит по меньшей мере один из металлических элементов VIII группы и по меньшей мере один из металлических элементов группы VIB, катализатор гидрирования характеризуется процентным содержанием молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, в диапазоне 60-100%, предпочтительно в диапазоне 65-95%, более предпочтительно в диапазоне 70-90% и наиболее предпочтительно в диапазоне 80-90%, исходя из элемента кремния, как определено с использованием метода ТЭМ-ЭДРС.

Отношение количества молекулярного сита, непосредственно действующего на сульфид металла группы VIB, в катализаторе гидрирования, обеспечиваемом настоящим изобретением, к общему количеству молекулярного сита, очевидно выше, чем у катализатора, предложенного в предшествующем уровне техники, так что коэффициент использования молекулярных сит и активного металла выше, молекулярные сита и активный металл надлежащим образом выполняют активную роль, и это способствует уменьшению дозировки молекулярных сит и снижению стоимости катализатора.

В настоящем изобретении молекулярное сито, непосредственно воздействующее на сульфид металла группы VIB, относится к молекулярному ситу, нанесенному на поверхность кристаллической пластины сульфида металла группы VIB.

В настоящем изобретении, в показателях процентного содержания молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, общее количество молекулярного сита (рассчитанное исходя из элемента кремния) представляет собой общее содержание молекулярного сита в катализаторе; количество молекулярного сита, непосредственно действующего на сульфид металла группы VIB, относится к содержанию молекулярного сита (рассчитанному исходя из элемента кремния) в пределах 2 нм внешнего слоя кристаллической пластины сульфида металла группы VIB. Процентное содержание молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, определено и получено с помощью метода ТЭМ-ЭДРС (трансмиссионная электронная микроскопия - энергодисперсионная рентгеновская спектроскопия), используемая модель прибора представляет собой трансмиссионный электронный микроскоп с эмиссией типа JEM2200FS производства JEOL Ltd., Япония, прибор оснащен вспомогательным устройством для сканирующего просвечивания и вспомогательным устройством для получения энергетического спектра рентгеновского излучения производства EDAX CORPORATION, Соединенные Штаты Америки (США). В режиме СТЭМ при ускоряющем напряжении электронного микроскопа 200 кВ диафрагма концентратора равна 2, а размер пятна составляет 0,5 нм. Процесс измерения заключается в следующем: измельчение частиц катализатора, подготовка образцов методом суспендирования, помещение 0,1 г образца катализатора в контейнер емкостью 2 мл, проведение ультразвукового диспергирования с использованием абсолютного этилового спирта, отбор надосадочной жидкости, извлечение 2-3 капель с помощью пипетки, капание 2-3 капель на сетку для образцов диаметром 3 мм, сушка с получением образца, подлежащего исследованию, затем наблюдение и анализ образца, подлежащего исследованию, с помощью ТЭМ, а затем проведение статистического анализа на содержание Si в положении менее 2 нм от краевой конечной точки фазы активности (кристаллическая пластина сульфида металла группы VIB, как показано на фиг. 1), наблюдаемой с помощью ТЭМ, путем объединения с ЭДРС, и получения процентного содержания молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, рассчитанного исходя из соответствующей площади пика Si. Процентное содержание молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита в настоящем изобретении получают путем выбора 40 изображений ТЭМ и усреднения данных, полученных в сочетании с анализом ЭДРС.

Настоящее изобретение имеет широкий диапазон выбора типов и содержания молекулярных сит в катализаторе, оба параметра можно надлежащим образом выбирать в соответствии с различными реакциями гидрирования, и различные цели гидрирования могут быть достигнуты путем регулирования типов и содержания молекулярных сит. Например, насыщение при гидрировании и активность разрыва цепи при раскрытии кольца полициклических ароматических углеводородов можно точно регулировать путем подбора типов и содержания молекулярных сит, таким образом, гибкость катализатора является высокой.

Согласно предпочтительному воплощению настоящего изобретения молекулярное сито содержится в количестве 1-20 масс. %, предпочтительно 1-12 масс. %, более предпочтительно 1,5-8 масс. %, наиболее предпочтительно 2-6 масс. %, исходя из общей массы катализатора. Настоящее изобретение повышает коэффициент использования молекулярного сита путем увеличения процентного содержания молекулярного сита, непосредственно действующего на сульфид металла VIB группы, по отношению к общему количеству молекулярного сита, так что катализатор может проявлять лучшие характеристики гидрирования даже при условии более низкого содержания молекулярного сита, что имеет преимущество снижения стоимости катализатора.

Настоящее изобретение не накладывает конкретных ограничений на способ измерения содержания молекулярного сита в катализаторе, содержание молекулярного сита может быть определено путем объединения количества оксида кремния с кристаллической формой молекулярного сита, измеренной с помощью РД (рентгеновская дифракция), а также может быть рассчитано на основе сырья в способе получения катализатора.

Согласно предпочтительному воплощению настоящего изобретения, исходя из общей массы катализатора; например, сульфид металла VIB группы в пересчете на сульфид содержится в количестве 10-30 масс. %, предпочтительно 15-28 масс. %, содержание может составлять 15 масс. %, 17 масс. %, 20 масс. %, 22 масс. %, 24 масс. %, 26 масс. %, 28 масс. % или численное значение в диапазоне, состоящем из любых двух указанных значений; сульфид металла VIII группы в пересчете на сульфид содержится в количестве 2-10 масс. %, предпочтительно 4-8 масс. %, например, содержание может составлять 4 масс. %, 5 масс. %, 6 масс. %, 7 масс. %, 8 масс. % или численное значение в диапазоне, состоящем из любых двух указанных значений. Катализатор гидрирования, обеспечиваемый настоящим изобретением, представляет собой сульфидный катализатор гидрирования, и активные компоненты в основном находятся в форме сульфида. Катализатор, обеспечиваемый настоящим изобретением, не исключает того, что катализатор содержит небольшое количество оксида металла группы VIB и оксида металла группы VIII.

Катализатор гидрирования, обеспечиваемый настоящим изобретением, может содержать другие компоненты, при этом можно понять, что сумма содержаний компонентов в катализаторе гидрирования составляет 100%.

Согласно предпочтительному воплощению настоящего изобретения металлические элементы группы VIB представляют собой Мо и/или W, а металлические элементы группы VIII представляют собой Со и/или Ni. Специалисты в данной области техники могут выбрать один или более конкретных активных металлов для совместного использования в соответствии с конкретной областью.

В настоящем изобретении сульфид металла группы VIB может относиться к MoS2 и WS2, а сульфид металла группы VIII может относиться к CoS и NiS.

В настоящем изобретении содержание сульфида металла группы VIB и сульфида металла группы VIII можно получить путем совместного определения с помощью индуктивно-связанной плазмы (ИСП) и энергетического спектра рентгеновской фотоэмиссионной спектроскопии (РФЭС), в частности, общее содержание металла группы VIB и общее содержание металла VIII группы в катализаторе первоначально определяют методом ИСП, затем количественно определяют содержание в катализаторе металлических элементов с различными валентными состояниями с помощью РФЭС и энергодисперсионной спектроскопии. Условия измерений методом РФЭС и энергодисперсионной спектроскопии следующие: степень вакуума в камере анализа меньше или равна 5×10-10 мбар; степень вакуума в подготовительной камере меньше или равна 1×10-7 мбар; чувствительность двойного анода составляет 4,5×106, энергетическое разрешение составляет 1,0 эВ; чувствительность монохроматора составляет 1,4×105, энергетическое разрешение составляет 0,5 эВ. Для подгонки и разделения пиков энергетического спектра Mo3d, W4f, Со2р и Ni2p соответственно используют программу XSPEAK версии 4.0, а содержание металлических элементов с различными валентными состояниями в катализаторе получают путем расчета в соответствии с пиковыми областями.

Согласно предпочтительному воплощению настоящего изобретения молекулярное сито представляет собой по меньшей мере одно молекулярное сито, выбранное из группы, состоящей из молекулярного сита Y-типа, молекулярного сита ZSM-5, молекулярного сита β-типа и молекулярного сита МСМ-41. Молекулярные сита имеются в продаже или могут быть синтезированы обычным способом, известным из уровня техники, настоящее изобретение конкретно этим не ограничивается.

Носитель не ограничен особым образом в настоящем изобретении, он может представлять собой различные носители, традиционно используемые в данной области техники, он может быть имеющимся в продаже продуктом или может быть получен любым способом, известным из уровня техники, например, носитель может представлять собой неорганический тугоплавкий оксид. Предпочтительно носитель представляет собой по меньшей мере один носитель, выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония. Всесторонне учитывая затраты и эффекты, носитель предпочтительно представляет собой оксид алюминия.

В настоящем изобретении носитель может дополнительно содержать допирующий элемент, и допирующий элемент может представлять собой один или более элементов, выбранных из группы, состоящей из фосфора, кремния, бора, фтора и натрия. Добавляемое количество допирующего элемента может составлять обычное добавляемое количество и предпочтительно составляет 0,5-6% от массы носителя.

Второй аспект настоящего изобретения обеспечивает способ получения катализатора гидрирования, включающий следующие стадии:

(1) пропитка носителя раствором, содержащим органический вспомогательный агент, сушка и обжиг носителя в инертной атмосфере с получением предварительно обработанного носителя;

(2) введение соли металла группы VIB и соли металла группы VIII в предварительно обработанный носитель методом пропитки, затем сульфирование предварительно обработанного носителя с получением предшественника катализатора;

(3) введение молекулярного сита в предшественник катализатора, последующая сушка и обжиг.

Согласно способу, обеспечиваемого настоящим изобретением, носитель подвергают предварительной обработке, и на поверхности носителя формируется инертный С-слой; с одной стороны, С-слой может уменьшать взаимодействие между металлом и носителем; с другой стороны, в процессе введения молекулярного сита на стадии (3) поверхность носителя покрыта С-слоем, который относится к неполярному слою, на металл воздействует большее количество молекулярного сита, тем самым увеличивая процентное содержание молекулярного сита, непосредственно действующего на активный металл.

Согласно предпочтительному воплощению настоящего изобретения содержание углерода в предварительно обработанном носителе находится в диапазоне 3-20 масс. %, предпочтительно в диапазоне 5-10 масс. %. Использование такого предпочтительного воплощения не только позволяет увеличить процентное содержание молекулярного сита, непосредственно воздействующего на активный металл, но также может обеспечить стабильность катализатора.

Настоящее изобретение не накладывает конкретных ограничений на тип органического вспомогательного агента, при условии, что его можно подвергать сушке и обжигу в инертной атмосфере с образованием инертного С-слоя на поверхности носителя; предпочтительно органический вспомогательный агент выбирают из углеводородов, спиртов, карбоновых кислот и более предпочтительно органический вспомогательный агент представляет собой по меньшей мере одно соединение, выбираемое из группы, состоящей из этиленгликоля, глицерина, бутиленгликоля, пентиленгликоля, уксусной кислоты, лимонной кислоты, глюкозы, малоновой кислоты, янтарной кислоты и глутаровой кислоты, авиационного керосина и С9 ароматических углеводородов.

Органический вспомогательный агент предпочтительно содержит 2-10 атомов углерода. Предпочтительно органический вспомогательный агент содержит гидроксильную группу и/или карбоксильную группу, использование предпочтительного воплощения более способствует диспергированию активного металла.

Согласно предпочтительному воплощению настоящего изобретения органический вспомогательный агент представляет собой по меньшей мере одно соединение, выбираемое из группы, состоящей из этиленгликоля, глицерина, бутиленгликоля, пентиленгликоля, уксусной кислоты, лимонной кислоты, глюкозы, малоновой кислоты, янтарной кислоты и глутаровой кислоты.

Согласно способу, обеспечиваемому настоящим изобретением, раствор, содержащий органический вспомогательный агент, возможно дополнительно содержит растворитель. Специалистам в данной области техники может быть понятно, что при условии, что на поверхности носителя образуется инертный С-слой, и содержащий органический вспомогательный агент раствор может пропитывать носитель; когда органический вспомогательный агент представляет собой твердый органический вспомогательный агент, предпочтительно содержащий органический вспомогательный агент раствор дополнительно содержит растворитель; когда органический вспомогательный агент представляет собой жидкость, содержащий органический вспомогательный агент раствор может содержать или не содержать растворитель.

Согласно настоящему изобретению диапазон выбора растворителя в содержащем органический вспомогательный агент растворе является широким, растворитель конкретно не ограничен при условии, что органический вспомогательный агент может быть растворен в растворителе (например, в воде или этаноле). Специалисты в данной области техники могут соответствующим образом выбрать растворитель в соответствии с типом конкретного органического вспомогательного агента.

Согласно предпочтительному воплощению настоящего изобретения органический вспомогательный агент содержится в количестве 10-30 масс. % в растворе, содержащем органический вспомогательный агент, когда органический вспомогательный агент представляет собой твердое вещество.

Согласно предпочтительному воплощению настоящего изобретения органический вспомогательный агент содержится в количестве 50-100 масс. % в растворе, содержащем органический вспомогательный агент, когда органический вспомогательный агент представляет собой жидкость.

Согласно настоящему изобретению используемое количество содержащего органический вспомогательный агент раствора может быть определено в соответствии с насыщением пор пропиткой.

Инертная атмосфера на стадии (1) настоящего изобретения относится к атмосфере, которая не участвует в реакции, атмосфера может быть обеспечена инертным газом, включая, помимо прочего, по меньшей мере один газ из азота, гелия, аргона и неона.

Условия сушки на стадии (1) в настоящем изобретении предпочтительно включают температуру в диапазоне 20-90°С и время 4-16 часов.

Условия обжига на стадии (1) в настоящем изобретении предпочтительно включают температуру в диапазоне 200-400°С и время 3-8 часов, более предпочтительно температуру в диапазоне 250-350°С и время 3-5 часов.

Согласно способу, обеспечиваемому настоящим изобретением, диапазон выбора типов носителя и металла группы VIB и металла группы VIII может быть таким же, как и для носителя и металла группы VIB и металла группы VIII в катализаторе гидрирования, описанном в первом аспекте, указанном выше, и это не описано повторно в этом документе.

В способе, обеспечиваемом настоящим изобретением, метод пропитки на стадии (2) конкретно не ограничен, он может представлять собой пропитку эквивалентным объемом или пропитку с перенасыщением. Соль металла группы VIB и соль металла группы VIII можно одновременно вводить в предварительно обработанный носитель посредством совместной пропитки, или их можно вводить по отдельности в предварительно обработанный носитель посредством ступенчатой пропитки, последовательность введения двух солей металлов не ограничена особым образом в настоящем изобретении. Предпочтительно соль металла группы VIB и соль металла группы VIII можно одновременно вводить в предварительно обработанный носитель посредством совместной пропитки. Предпочтительно стадия (2) включает стадию пропитки предварительно обработанного носителя пропиточным раствором, содержащим соль металла группы VIB и соль металла группы VIII, а затем сушку пропитанного носителя. Способ приготовления пропиточного раствора хорошо известен специалистам в данной области техники. Сушку предпочтительно осуществляют в инертной атмосфере. Диапазон выбора инертной атмосферы может быть таким же, как указано выше, что повторно не описано в настоящем документе. Условия сушки включают температуру 20-90°С и время 4-16 часов.

Настоящее изобретение предоставляет широкий диапазон выбора типов солей металлов группы VIB и солей металлов группы VIII, при условии, что соли металлов группы VIB и соли металлов группы VIII могут быть впоследствии превращены в соответствующий сульфид металла; предпочтительно соли металлов группы VIB представляют собой фосфатные и/или аммониевые соли металла группы VIB, а соли металлов группы VIII представляют собой по меньшей мере одну соль, выбранную из группы, состоящей из нитратов, ацетатов и сульфатов металла группы VIII.

Сульфирование на стадии (2) особо не ограничивается в настоящем изобретении, сульфирование можно проводить обычными в данной области способами, при условии, что активный металл в состоянии окисления катализатора гидрирования преобразуется в сульфидное состояние в общеизвестном процессе сульфирования; предпочтительно сульфирование представляет собой сухое сульфирование или влажное сульфирование. Сухое сульфирование и влажное сульфирование в настоящем изобретении имеют общее толкование в данной области техники.

Предпочтительно условия сульфирования включают: давление сульфирования в диапазоне 3,2-6,4 МПа, температура сульфирования в диапазоне 250-400°С, время сульфирования в диапазоне 4-12 ч, и расход газообразного водорода в диапазоне 2-25 мл/мин/г.

Согласно предпочтительному воплощению настоящего изобретения агентом сухого сульфирования, используемым при сухом сульфировании, является сероводород. Более конкретно, сульфирующий газ, используемый в процессе сухого сульфирования, включает сероводород и газообразный водород. Предпочтительно объемное содержание сероводорода в сульфирующем газе находится в диапазоне 1-10%.

Согласно предпочтительному воплощению настоящего изобретения, агент влажного сульфирования, используемый при влажном сульфировании, представляет собой по меньшей мере один агент, выбранный из группы, состоящей из сероуглерода, диметилдисульфида, метилсульфида и н-бутилсульфида. Более конкретно, сульфирующий раствор, используемый при влажном сульфировании, включает агент влажного сульфурирования и органический растворитель. Предпочтительно органический растворитель представляет собой по меньшей мере один растворитель, выбранный из группы, состоящей из циклогексана, н-гептана, авиационного керосина и дизельного топлива. Массовую долю агента влажного сульфурирования в сульфирующем растворе выбирают из широкого диапазона, предпочтительно от 2% до 7%, более предпочтительно от 4% до 6%. Предпочтительно расход сульфирующего раствора находится в диапазоне 0,5-5 мл/ч/г, предпочтительно в диапазоне 1-4 мл/ч/г.

Согласно предпочтительному воплощению настоящего изобретения соль металла группы VIB и соль металла группы VIII используют в таких количествах, что сульфид металла группы VIB в пересчете на сульфид, содержится в количестве 10-30 масс. %, более предпочтительно 15-28 масс. %, а сульфид металла VIII группы в пересчете на сульфид содержится в количестве 2-10 масс. %, более предпочтительно 4-8 масс. %, исходя из общей массы катализатора. Специалисты в данной области техники способны соответствующим образом выбрать используемые количества соли металла группы VIB и соли металла группы VIII, а также условия сульфирования в соответствии с требованиями.

Согласно настоящему изобретению предпочтительно предшественник катализатора и молекулярное сито используют в таком количестве, что молекулярное сито содержится в количестве 1-20 масс. %, более предпочтительно 1-12 масс. %, еще более предпочтительно 1,5-8 масс. %, исходя из общей массы исходя из общей массы катализатора. Способ, обеспечиваемый настоящим изобретением, включает стадию добавления молекулярных сит в катализатор и позволяет вводить молекулярные сита на внешнюю поверхность катализатора вместо смешивания с носителем, что с одной стороны является преимуществом, заключающимся в увеличении процентного содержания молекулярного сита, непосредственно воздействующего на активный металл, и повышении гидрирующей активности катализатора; с другой стороны, он может точно регулировать насыщение гидрированием, а также активность раскрытия кольца и разрыва цепи полициклических ароматических углеводородов путем регулирования типа и содержания молекулярного сита, таким образом, гибкость катализатора является высокой; и в третьем аспекте это увеличивает коэффициент использования молекулярного сита, тем самым уменьшая используемое количество молекулярного сита и снижая стоимость катализатора.

Согласно способу настоящего изобретения, объем выбора типа молекулярного сита на стадии (3) может быть таким же, как и выбор типа молекулярного сита в катализаторе гидрирования согласно первому аспекту, описанному выше, что в этом документе повторно не описывается.

Согласно способу настоящего изобретения способ введения молекулярного сита в предшественник катализатора на стадии (3) не ограничен особым образом, его можно осуществить путем непосредственного смешивания предшественника катализатора с молекулярным ситом или путем смешивания предшественника катализатора с предшественником молекулярного сита и последующей гидротермической обработки смеси.

Предпочтительно стадию (3) введения молекулярного сита в предшественник катализатора выполняют посредством по меньшей мере одного из следующих режимов:

(a) проведение гидротермической обработки предшественника катализатора и предшественника молекулярного сита с последующей сушкой и обжигом, как описано на стадии (3), в инертной атмосфере;

(b) смешивание предшественника катализатора с измельченным в шаровой мельнице молекулярным ситом в присутствии растворителя с последующей сушкой и обжигом, как описано на стадии (3).

Понятно, что согласно настоящему изобретению предшественник молекулярного сита может представлять собой гель, полученный гидротермической обработкой для получения молекулярного сита, описанного выше. Предпочтительно предшественник молекулярного сита в режиме (а) содержит гель, образованный путем смешивания источника кремния и/или источника алюминия, осаждающего агента, темплата и воды. Способ получения хорошо известен специалистам в данной области техники, молекулярное сито может быть получено с использованием метода осаждения или золь-гель метода.

Типы источника кремния и/или источника алюминия, осаждающего агента и темплата хорошо известны специалистам в данной области техники; источник кремния предпочтительно представляет собой по меньшей мере один источник, выбранный из группы, состоящей из силиката натрия, этилортосиликата, силикатного золя и хроматографического силикагеля. Источником алюминия предпочтительно является по меньшей мере один источник, выбранный из группы, состоящей из метаалюмината натрия, гидроксида алюминия и псевдобемита. Осаждающим агентом предпочтительно является по меньшей мере один агент, выбранный из группы, состоящей из гидроксида натрия, аммиака и гидроксида калия. Темплат предпочтительно представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из бромида цетилтриметиламмония, этилендиамина, н-бутиламина, бромида тетрапропиламмония, этанола, гидроксида тетраэтиламмония, бромида тетраэтиламмония, триэтиламина, ди-н-пропиламина, диизопропиламина и метилцеллюлозы.

Согласно настоящему изобретению, когда молекулярное сито представляет собой молекулярное сито из алюмосиликата, предпочтительно молярный состав геля является следующим: n(SiO2):n(Al2O3):n(Na2O):n(темплат):n(Н2О)=(5-30):1:(1-10):(1-10):(100-300).

Согласно настоящему изобретению, когда молекулярное сито представляет собой молекулярное сито из чистого диоксида кремния, предпочтительно молярный состав геля составляет n(SiO2):n(Na2O):n(темплат):n(H2O)=100:(10-30):(10-30):(1500-3000).

Условия гидротермической обработки согласно настоящему изобретению выбирают из широкого диапазона, при условии, что может быть получено молекулярное сито. Предпочтительно условия гидротермической обработки включают: температуру в диапазоне 90-200°С, давление в диапазоне 0,1-2 МПа, рН в диапазоне 7,5-9 и время в диапазоне 5-48 часов.

Согласно настоящему изобретению молекулярное сито, измельченное в шаровой мельнице в режиме (b), предпочтительно имеет размер частиц в диапазоне 0,1-10 нм, более предпочтительно в диапазоне 0,1-5 нм. Использование такого предпочтительного воплощения имеет большее преимущество для выполнения функции молекулярного сита. Параметры и устройство шаровой мельницы в настоящем изобретении не ограничены особым образом.

Согласно предпочтительному воплощению настоящего изобретения, условия сушки на стадии (3) включают температуру в диапазоне 20-90°С и время 4-16 часов.

Согласно предпочтительному воплощению настоящего изобретения, условия обжига на стадии (3) включают температуру в диапазоне 300-500°С и время 2-5 часов.

Сушку и обжиг на стадии (3) можно выполнять в инертной атмосфере. Конкретный выбор инертной атмосферы может быть таким, как описано выше.

Третий аспект настоящего изобретения обеспечивает применение катализатора гидрирования согласно первому аспекту или катализатора гидрирования, полученного способом получения согласно второму аспекту, при гидрировании нефтепродуктов.

Катализатор гидрирования, обеспечиваемый настоящим изобретением, можно использовать для гидрирования различных нефтепродуктов путем сочетания различных активных металлов с типами молекулярных сит. Предпочтительные применения относятся к использованию при гидроочистке нефтепродуктов, гидрировании и облагораживании нефтепродуктов, гидрокрекинге или специальной гидропереработке нефти, и более предпочтительным применением является использование в реакции насыщения гидрированием полициклических ароматических углеводородов.

Катализатор, обеспечиваемый настоящим изобретением, обладает высокой активностью и селективностью, и катализатор обладает очень высокой активностью и селективностью при гидрировании полициклических ароматических углеводородов и селективностью при использовании в процессе реакции насыщения гидрированием полициклических ароматических углеводородов.

Четвертый аспект настоящего изобретения обеспечивает способ осуществления реакции гидрирования нефтепродуктов, в частности способ осуществления реакции насыщения полициклических ароматических углеводородов, включающий контактирование и взаимодействие нефтепродуктов с катализатором гидрирования согласно первому аспекту или с катализатором гидрирования, полученным способом получения согласно второму аспекту.

Предпочтительно нефтепродукты содержат полициклический ароматический углеводород, и реакция гидрирования включает реакцию насыщения гидрированием полициклических ароматических углеводородов. Содержание полициклического ароматического углеводорода в нефтепродуктах предпочтительно находится в диапазоне 5-70 масс. %.

Катализатор гидрирования, обеспечиваемый настоящим изобретением, пригоден для использования в реакции гидрирования различных нефтепродуктов, содержащих полициклические ароматические углеводороды, включая, помимо прочего, дизельное топливо.

Предпочтительно нефтепродукты содержат полициклический ароматический углеводород в количестве 10-60 масс. %, моноциклический ароматический углеводород в количестве 10-30 масс. % и алкан в количестве 10-80 масс. %. Нефтепродукты могут дополнительно содержать другие элементы, такие как сера и азот, их содержание особо не ограничено в этом документе.

Предпочтительно условия реакции включают: давление в диапазоне 1-12 МПа, более предпочтительно в диапазоне 6-10 МПа, отношение парциального давления водорода к общему давлению в диапазоне 50-90%; объемная скорость нефтепродуктов в диапазоне 0,1-10 ч-1, более предпочтительно в диапазоне 0,5-3 ч-1, температура реакции в диапазоне 200-400°С, еще более предпочтительно в диапазоне 330-380°С, и объемное отношение водорода к нефтепродукту в диапазоне 10-1000:1, более предпочтительно в диапазоне 100-800:1.

Катализаторы, обеспечиваемые настоящим изобретением, а также способ получения и рабочие характеристики катализаторов дополнительно описаны ниже со ссылкой на примеры и сравнительные примеры, но нижеследующие примеры не ограничивают способ по настоящему изобретению.

Среди катализаторов гидрирования в нижеследующих примерах и сравнительных примерах процент процентное содержание молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, определяли методом ТЭМ-ЭДРС (трансмиссионная электронная микроскопия - энергодисперсионная рентгеновская спектроскопия), а конкретный способ был таким, как описано в разделе «Описание предпочтительного воплощения». Содержание сульфида металла группы VIB и сульфида металла группы VIII можно получить путем совместного определения с помощью энергетического спектра РФЭС с ииндуктивно-связанной плазмой (ИСП), причем конкретный метод описан в разделе «Описание предпочтительного воплощения».

Пример 1

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 50 масс. % глицерина, пропитанный носитель из оксида алюминия подвергали сушке при 80°С в атмосфере N2 в течение 4 ч, а затем обжигу при 300°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата никеля и гептамолибдата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составляла 10 мл/мин/г/, температура сульфурирования составляла 290°С, давление сульфирования составляло 3,2 МПа, время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Гидроксид натрия, золь кремниевой кислоты, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(H2O)=12:1:6:3:180, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита Y-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 10 часов в условиях, включающих температуру 150°С, давление 1,0 МПа и рН=8,0; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-1.

Катализатор С-1 содержал следующие компоненты в массовых процентах: 20% MoS2, 4,2% NiS, 4,0% молекулярного сита Y-типа, а остальное составлял носитель из оксида алюминия.

Изображение ТЭМ катализатора С-1 показано на фиг. 1, а рентгеновское изображение проиллюстрировано на фиг. 2, как видно из фиг. 2, молекулярное сито было сформировано в катализаторе способом, обеспечиваемым настоящим изобретением.

Пример 2

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 15 масс. % глюкозы, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, а затем обжигу при 350°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата никеля и гептамолибдата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 300°С, давление сульфирования составляло 3,2 МПа, время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Гидроксид натрия, золь кремниевой кислоты, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(Н2О)=20:1:7:6:200, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита ZSM-5, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 20 часов в условиях, включающих температуру 120°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-2.

Катализатор С-2 содержал следующие компоненты в массовых процентах: 21% MoS2, 4,2% NiS, 3,5% молекулярного сита ZSM-5, а остальное составлял носитель из оксида алюминия.

Пример 3

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 50 масс. % этиленгликоля, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, а затем обжигу при 350°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата никеля и гептамолибдата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 290°С, давление сульфирования составляло 3,0 МПа, время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Метаалюминат натрия и гидроксид натрия растворяли в деионизированной воде, затем добавляли бромид тетраэтиламмония, и интенсивно перемешивали, медленно и по каплям добавляли золь диоксида кремния, затем выдерживали в течение 3 ч, при этом молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(бромид тетраэтиламмония):n(Н2О)=25:1:6:5:250, получали предшественник молекулярного сита β-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-3.

Катализатор С-3 содержал следующие компоненты в массовых процентах: 24% MOS2, 3,2% NiS, 5,0% молекулярного сита β-типа, а остальное составлял носитель из оксида алюминия.

Пример 4

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 50 масс. % этиленгликоля, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, а затем обжигу при 250°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата никеля и гептамолибдата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 300°С, давление сульфирования составляло 3,0 МПа, время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Бромид гексадецилтриметиламмония смешивали с гидроксидом натрия, смесь добавляли в деионизированную воду и перемешивали, затем в смешанный раствор по каплям добавляли этилортосиликат, затем перемешивали в течение 30 мин, при этом молярное соотношение компонентов составляло n(SiO2):n(Na2O):n(бромид гексадецилтриметиламмония):n(H2O)=11:2:2:200, получали предшественник молекулярного сита МСМ-41, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 80°С в атмосфере N2 в течение 3 ч и обжигу при 500°С в течение 3 ч с получением катализатора С-4.

Катализатор С-4 содержал следующие компоненты в массовых процентах: 22% MoS2, 4,8% NiS, 3,8% молекулярного сита МСМ-41, а остальное составлял носитель из оксида алюминия.

Пример 5

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 100 масс. % авиационного керосина (фракция перегонки при атмосферных условиях с интервалом температур перегонки 100-220°С), и пропитанный носитель из оксида алюминия подвергали сушке при 80°С в атмосфере N2 в течение 4 ч, а затем обжигу при 350°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата кобальта и гептамолибдата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 300°С, давление сульфирования составляло 3,2МПа, время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(Н2О)=12:1:6:3:180, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита Y-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 150°С, давление 1,0 МПа и рН=9,0; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 80°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-5.

Катализатор С-5 содержал следующие компоненты в массовых процентах: 20% MoS2, 5,0% CoS, 5,0% молекулярного сита Y-типа, а остальное составлял носитель из оксида алюминия.

Пример 6

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 30 масс. % глюкозы, и пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, а затем обжигу при 350°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата никеля и метавольфрамата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 80°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 300°С, давление сульфирования составляло 3,0 МПа, и время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(н-бутиламин):n(Н2О)=20:1:7:6:200, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита ZSM-5, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 80°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-6.

Катализатор С-6 содержал следующие компоненты в массовых процентах: 24% WS2, 4,8% NiS, 4,3% молекулярного сита ZSM-5, а остальное составлял носитель из оксида алюминия.

Пример 7

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 30 масс. % глюкозы, и пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, а затем обжигу при 300°С в течение 3 ч с получением предварительно обработанного носителя, содержание углерода в предварительно обработанном носителе показано в таблице 1.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата кобальта и метавольфрамата аммония посредством пропитки с насыщением пор, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфированию с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом расход газообразного водорода составлял 10 мл/мин/г, температура сульфирования составляла 320°С, давление сульфирования составляло 3,0 МПа, и время сульфирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(3) Гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(н-бутиламин):n(H2O)=12:1:6:3:180, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита Y-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора C-7.

Катализатор С-7 содержал следующие компоненты в массовых процентах: 24% WS2, 4,8% CoS, 5,0% молекулярного сита Y-типа, а остальное составлял носитель из оксида алюминия.

Пример 8

Катализатор получали в соответствии со способом примера 1, за исключением того, что носитель из оксида алюминия заменяли на диоксид циркония, с получением катализатора С-8.

Пример 9

Катализатор получали в соответствии со способом примера 1, за исключением того, что на стадии (3) предшественник катализатора, полученный на стадии (2), непосредственно смешивали с молекулярным ситом Y-типа, измельченным в шаровой мельнице (с размером частиц 0,2-2,0 нм), затем смесь подвергали сушке и обжигу. Приготовление молекулярного сита Y-типа включало следующие стадии: в деионизированную воду добавляли гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин, при этом молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(H2O)=12:1:6:3:180, материалы перемешивали до образования однородного золя, затем подвергали гидротермической обработке в течение 10 часов в условиях, включающих температуру 150°С, давление 1,0 МПа и рН=8,0; затем фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч с получением катализатора С-9.

Пример 10

Катализатор получали тем же способом, что и в примере 1, за исключением того, что содержание молекулярного сита составляло 16%, содержание MoS2 и NiS оставалось неизменным, содержание носителя из оксида алюминия было соответственно уменьшено, и был получен катализатор С-10.

Сравнительный пример 1

(1) Молекулярное сито Y-типа однородно перемешивали с порошком оксида алюминия, азотной кислотой, крахмалом и деионизированной водой, при этом массовое соотношение молекулярное сито Y-типа : порошок оксида алюминия : азотная кислота : крахмал : деионизированная вода составляло 8:92:4:3:60, затем смесь подвергали вымешиванию и формованию экструзией, затем экструдированные ленты подвергали сушке при 80°С в течение 10 часов и обжигу при 650°С в течение 3 ч, чтобы получить модифицированный носитель из оксида алюминия, в котором содержание молекулярного сита Y-типа составляло 8%.

(2) Модифицированный носитель из оксида алюминия, полученный на стадии (1), пропитывали смешанным раствором фосфорномолибденовой кислоты и нитрата никеля, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в течение 3 ч и обжигу при 450°С в течение 3 ч, затем подвергали обработке сульфированием, где температура сульфирования составляла 320°С, давление сульфирования составляло 3,0 МПа, а время сульфурирования составляло 4 ч, затем охлаждали до комнатной температуры в атмосфере N2 с получением катализатора DC-1.

Катализатор DC-1 содержал следующие компоненты в массовых процентах: 20% MoS2, 4,8% NiS, 6% молекулярного сита Y-типа, а остальное составляло оксид алюминия.

Сравнительный пример 2 (1) Носитель из оксида алюминия пропитывали в смешанном растворе нитрата кобальта и метавольфрамата аммония, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 3 ч, затем подвергали сульфирующей обработке с использованием газообразного водорода, содержащего 1,5 об. % H2S, где температура сульфирования составляла 320°С, давление сульфирования составляло 3,0 МПа, и время сульфирования составляло 4 ч, с последующим охлаждением до комнатной температуры в атмосфере N2 с получением предшественника катализатора.

(2) Гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло n(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(H2O)=12:1:6:3:180, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита Y-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; затем смесь фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 часов с получением катализатора DC-2.

Катализатор DC-2 содержал следующие компоненты в массовых процентах: 24% WS2, 4,8% CoS, 5,0% молекулярного сита Y-типа, а остальное составлял носитель из оксида алюминия.

Сравнительный пример 3

(1) Носитель из оксида алюминия пропитывали водным раствором, содержащим 30 масс. % глюкозы, пропитанный носитель из оксида алюминия подвергали сушке при 90°С в атмосфере N2 в течение 4 ч, затем подвергали обжигу при 300°С в течение 3 ч с получением предварительно обработанного носителя.

(2) Предварительно обработанный носитель, полученный на стадии (1), пропитывали раствором нитрата кобальта и метавольфрамата аммония, пропитанный носитель из оксида алюминия подвергали сушке при 80°С в атмосфере N2 в течение 3 ч, затем обжигу при 400°С в течение 3 ч с получением предшественника катализатора.

(3) Гидроксид натрия, золь диоксида кремния, метаалюминат натрия и этилендиамин добавляли в деионизированную воду, где молярное соотношение компонентов составляло N(SiO2):n(Al2O3):n(Na2O):n(этилендиамин):n(H2O)=12:1:6:3:180, материалы перемешивали с образованием однородного золя, а именно предшественника молекулярного сита Y-типа, предшественник молекулярного сита дополнительно смешивали с предшественником катализатора, полученным на стадии (2), затем подвергали гидротермической обработке в течение 15 часов в условиях, включающих температуру 130°С, давление 1,0 МПа и рН=8,5; смесь затем фильтровали и трижды промывали деионизированной водой, затем подвергали сушке при 90°С в атмосфере N2 в течение 3 ч и обжигу при 450°С в течение 3 ч, затем подвергали обработке сульфированием с использованием газообразного водорода, содержащего 1,5 об. % H2S, при этом температура сульфирования составляла 320°С, давление сульфирования составляло 3,0 МПа, и время сульфирования составляло 4 ч, с последующим охлаждением до комнатной температуры в атмосфере N2 с получением катализатора DC-3.

Катализатор DC-3 содержал следующие компоненты в массовых процентах: 24% WS2, 4,8% CoS, 5,0% молекулярного сита Y-типа, а остальное составлял носитель из оксида алюминия.

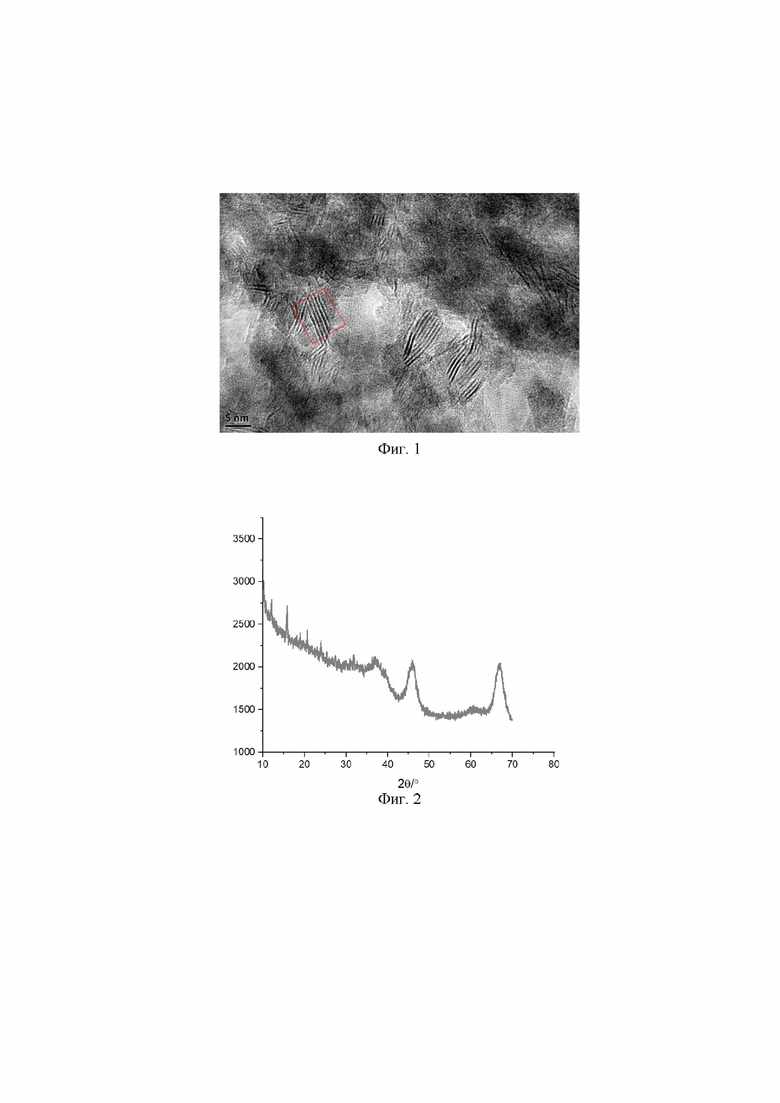

В приведенных выше примерах и сравнительных примерах процентное содержание молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита на основе элемента кремния показано в таблице 1.

Пример 1 применения

Пример применения иллюстрирует характеристику гидрирования катализаторов, обеспечиваемых настоящим изобретением, для полициклических ароматических углеводородов в дизельном топливе.

Неочищенный нефтепродукт, принятый для оценки, представлял собой дизельное сырье, поставляемое нефтеперерабатывающим заводом Sinopec Group, и основные свойства неочищенного нефтепродукта включали: интервал температур перегонки составлял 200-380°С, содержание серы составляло 1,5 масс. %, содержание азота составляло 580 мкг/г, содержание монокарбоновых ароматических углеводородов составляло 20 масс. %, и содержание полициклических ароматических углеводородов составляло 26 масс. %. Катализаторы, представленные в примерах и сравнительных примерах, подвергали оценке эффективности реакции гидрирования с использованием установки гидрирования с неподвижным слоем объемом 200 мл. Условия реакции оценки были следующими: рабочее давление 6,4 МПа, температура реакции 370°С, объемное соотношение водород/нефтепродукт 600:1, объемная скорость 1,2 ч-1, результаты оценки после реакции в течение 100 ч представлены в таблице 2.

Пример 2 применения

Пример применения иллюстрирует характеристику гидрирования катализаторов, обеспечиваемых настоящим изобретением, для каталитического воздействия на полициклические ароматические углеводороды в дизельном топливе.

Неочищенный нефтепродукт, взятый для оценки, представлял собой каталитическое дизельное топливо, поставляемое нефтеперерабатывающим заводом Sinopec Group, и основные свойства неочищенного нефтепродукта были следующими: диапазон температур перегонки составлял 200-380°С, содержание серы составляло 2,5 масс. %, содержание азота составляло 1050 мкг/г, содержание монокарбоновых ароматических углеводородов составляло 20 масс. %, и содержание полициклических ароматических углеводородов составляло 55 масс. %. Катализаторы, представленные в примерах 2, 3 и 4, подвергали оценке характеристик реакции гидрирования с использованием установки гидрирования с неподвижным слоем объемом 200 мл. Условия реакции оценки были следующими: рабочее давление 8,4 МПа, температура реакции 360°С, объемное соотношение водород/нефтепродукт 800:1, объемная скорость 1,0 ч-1, результаты оценки после реакция в течение 100 ч представлены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2021 |

|

RU2836692C1 |

| Катализатор гидрокрекинга, способ его получения и его применение, и способ гидрокрекинга каталитического дизельного масла | 2016 |

|

RU2699806C2 |

| Материал-носитель из оксида алюминия и способ его получения, катализатор гидрирования и способ гидрирования остаточного масла | 2018 |

|

RU2753336C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2828453C1 |

| Катализатор гидрокрекинга, способ его получения и его применение | 2019 |

|

RU2776810C1 |

| ОБЕССЕРИВАЮЩИЙ АДСОРБЕНТ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2498849C2 |

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩЕГО ГАЗА И ИСПОЛЬЗУЕМЫЙ ДЛЯ ДАННЫХ ЦЕЛЕЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ | 2011 |

|

RU2556687C2 |

| Способ получения гексадекагидропирена | 2017 |

|

RU2717334C1 |

| КАТАЛИЗАТОР ДЕСУЛЬФУРИЗАЦИИ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2749402C1 |

Настоящее изобретение относится к области гидрирования нефтепродуктов и, в частности, к катализатору гидрирования и способу его получения и его применения, а также к способу осуществления реакции гидрирования нефтепродуктов. Катализатор гидрирования представляет собой сульфированный катализатор гидрирования и включает носитель, молекулярное сито и активный компонент, причем активный компонент содержит по меньшей мере один из металлических элементов VIII группы и по меньшей мере один из металлических элементов группы VIB, катализатор гидрирования характеризуется процентным содержанием молекулярного сита, непосредственно нанесенного на поверхность сульфида металла группы VIB, по отношению к общему количеству молекулярного сита, в диапазоне 60-100%, исходя из элемента кремния, как определено с использованием метода ТЭМ-ЭДРС; носитель представляет собой неорганический тугоплавкий оксид; молекулярное сито представляет собой по меньшей мере одно молекулярное сито, выбранное из группы, состоящей из молекулярного сита Y-типа, молекулярного сита ZSM-5, молекулярного сита β-типа и молекулярного сита MCM-41; молекулярное сито содержится в количестве 1-20 масс.%, исходя из общей массы катализатора. Также раскрывается способ приготовления указанного катализатора. Технический результат – предложение катализатора гидрирования, обладающего относительно высокой активностью и селективностью с возможностью регулировать реакцию полициклического ароматического углеводорода для реализации раскрытия цикла без разрыва цепи с образованием моноциклического ароматического углеводорода с длинноветвистой цепью, который может быть использован как в качестве сырья для крекинга этилена, так и в качестве высококачественного дизельного продукта. 2 н. и 9 з.п. ф-лы, 2 ил., 3 табл., 15 пр.

1. Катализатор гидрирования, отличающийся тем, что он представляет собой сульфированный катализатор гидрирования и включает носитель, молекулярное сито и активный компонент, причем активный компонент содержит по меньшей мере один из металлических элементов VIII группы и по меньшей мере один из металлических элементов группы VIB, катализатор гидрирования характеризуется процентным содержанием молекулярного сита, непосредственно нанесенного на поверхность сульфида металла группы VIB, по отношению к общему количеству молекулярного сита, в диапазоне 60-100%, исходя из элемента кремния, как определено с использованием метода ТЭМ-ЭДРС;

носитель представляет собой неорганический тугоплавкий оксид;

молекулярное сито представляет собой по меньшей мере одно молекулярное сито, выбранное из группы, состоящей из молекулярного сита Y-типа, молекулярного сита ZSM-5, молекулярного сита β-типа и молекулярного сита MCM-41;

молекулярное сито содержится в количестве 1-20 масс.%, исходя из общей массы катализатора.

2. Катализатор по п.1, в котором, исходя из элемента кремния, процентное содержание молекулярного сита, непосредственно действующего на сульфид металла группы VIB, по отношению к общему количеству молекулярного сита, находится в диапазоне 65-95%.

3. Катализатор по п.1 или 2, в котором молекулярное сито содержится в количестве 1-12 масс.%, исходя из общей массы катализатора;

и/или сульфид металла VIB группы в пересчете на сульфид содержится в количестве 10-30 масс.%, и сульфид металла VIII группы в пересчете на сульфид содержится в количестве 2-10 масс.%, исходя из общей массы катализатора.

4. Катализатор по любому из пп.1-3, в котором металлические элементы группы VIB представляют собой Mo и/или W, металлические элементы группы VIII представляют собой Co и/или Ni;

и/или носитель представляет собой по меньшей мере один носитель, выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония.

5. Способ получения катализатора гидрирования, отличающийся тем, что он включает следующие стадии:

(1) пропитка носителя раствором, содержащим органический вспомогательный агент, сушка и обжиг носителя в инертной атмосфере с получением предварительно обработанного носителя;

(2) введение соли металла группы VIB и соли металла группы VIII в предварительно обработанный носитель методом пропитки, затем сульфирование предварительно обработанного носителя с получением предшественника катализатора;

(3) введение молекулярного сита в предшественник катализатора, последующая сушка и обжиг;

носитель представляет собой неорганический тугоплавкий оксид;

молекулярное сито представляет собой по меньшей мере одно молекулярное сито, выбранное из группы, состоящей из молекулярного сита Y-типа, молекулярного сита ZSM-5, молекулярного сита β-типа и молекулярного сита MCM-41;

органический вспомогательный агент на стадии (1) имеет 2-10 атомов углерода, органический вспомогательный агент содержит гидроксильную группу и/или карбоксильную группу;

предшественник катализатора и молекулярное сито используют в таком количестве, что молекулярное сито содержится в количестве 1-20 масс.%;

содержание углерода в предварительно обработанном носителе находится в диапазоне 3-20 масс.%.

6. Способ получения по п.5, в котором содержание углерода в предварительно обработанном носителе находится в диапазоне 5-10 масс.%;

и/или органический вспомогательный агент представляет собой по меньшей мере одно соединение, выбираемое из группы, состоящей из этиленгликоля, глицерина, бутиленгликоля, пентиленгликоля, уксусной кислоты, лимонной кислоты, глюкозы, малоновой кислоты, янтарной кислоты и глутаровой кислоты.

7. Способ получения по п.5, в котором носитель представляет собой по меньшей мере один носитель, выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония;

и/или металлические элементы группы VIB представляют собой Mo и/или W, металлические элементы группы VIII представляют собой Co и/или Ni;

и/или соль металла группы VIB и соль металла группы VIII используют в таком количестве, что сульфид металла группы VIB в пересчете на сульфид содержится в количестве 10-30 масс.%, а сульфид металла VIII группы в пересчете на сульфид содержится в количестве 2-10 масс.%, исходя из общей массы катализатора.

8. Способ получения по любому из пп.5-7, в котором сульфирование на стадии (2) представляет собой сухое сульфирование или влажное сульфирование;

при сухом сульфировании используют сероводород, а агент влажного сульфирования, используемый при влажном сульфировании, представляет собой по меньшей мере один агент, выбранный из группы, состоящей из сероуглерода, диметилдисульфида, метилсульфида и н-бутилсульфида;

и/или условия сульфирования на стадии (2) включают: давление сульфирования в диапазоне 3,2-6,4 МПа, температуру сульфирования в диапазоне 250-400°C, время сульфирования в диапазоне 4-12 ч и расход газообразного водорода в диапазоне 2-25 мл/мин/г.

9. Способ получения по любому из пп.5-8, в котором предшественник катализатора и молекулярное сито используют в таком количестве, что молекулярное сито содержится в количестве 1-12 масс.%, исходя из общей массы катализатора.

10. Способ получения по любому из пп.5-9, в котором стадию (3) введения молекулярного сита в предшественник катализатора выполняют посредством по меньшей мере одного из следующих режимов:

(a) проведение гидротермической обработки предшественника катализатора и предшественника молекулярного сита с последующей сушкой и обжигом, как описано на стадии (3), в инертной атмосфере;

(b) смешивание предшественника катализатора с измельченным в шаровой мельнице молекулярным ситом в присутствии растворителя с последующей сушкой и обжигом, как описано на стадии (3).

11. Способ получения по п.10, в котором предшественник молекулярного сита в режиме (а) содержит гель, образованный путем смешивания источника кремния и/или источника алюминия, осаждающего агента, темплата и воды;

и/или условия гидротермической обработки включают: температуру в диапазоне 90-200°C, давление в диапазоне 0,1-2 МПа, pH в диапазоне 7,5-9 и время в диапазоне 5-48 часов;

и/или молекулярное сито, измельченное в шаровой мельнице в режиме (b), имеет размер частиц в диапазоне 0,1-10 нм.

| CN 109569699 A, 05.04.2019 | |||

| CN 111760585 A, 13.10.2020 | |||

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ, СОДЕРЖАЩИЙ МЕТАЛЛООРГАНИЧЕСКИЕ СУЛЬФИДЫ НА ЛЕГИРОВАННЫХ НОСИТЕЛЯХ | 2016 |

|

RU2715424C2 |

| RU 2019106451 A, 12.10.2020 | |||

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

Авторы

Даты

2025-04-24—Публикация

2022-10-26—Подача