Область техники настоящего изобретения

[01] Настоящее изобретение относится к способам получения водорода и азота с применением перерабатывающего газообразные исходные материалы реактора. Например, с применением перерабатывающего газообразные исходные материалы реактора могут быть получены водород и азот для синтеза аммиака.

Уровень техники настоящего изобретения

[02] На применении промышленного газообразного водорода ( Н2) основаны многие промышленные процессы, в том числе производство нефтепродуктов, производство аммиака, производство метанола и другие. Приблизительно 96% промышленного водорода производят из горючих полезных ископаемых, причем основное производство представляет собой паровой риформинг метана (SMR), источником которого служит природный газ. Такие традиционные процессы также несут ответственность за значительные выбросы парниковых газов. Например, в процессах SMR возможно образование от 10 до 17 тонн диоксида углерода (СО2) в расчете на тонну производимого водорода. Введение удаления и нейтрализации СО2 из потоков отходящих газов в процессах SMR, как правило, приводит к неприемлемо высоким расходам, если не будут значительно увеличены штрафы за выбросы диоксида углерода.

[03] В частности, производство аммиака является существенным источником всемирных выбросов диоксида углерода (СО2), представляющего собой парниковый газ, и составляет приблизительно 1% всемирных выбросов СО2. Отдельно производство водорода в качестве исходного материала, используемого для синтеза аммиака, несет ответственность за приблизительно 50% всех выбросов СО2, которые образуются в процессе производства аммиака, а остальные выбросы связаны с производством энергии, требуемой в процессе синтеза аммиака методом Габера-Боша с применением H2 и N2 в качестве исходных материалов.

[04] В традиционном способе получения водорода для синтеза аммиака предусмотрен паровой риформинг природного газа или паровой риформинг метана (SMR). В процессе SMR образуется обогащенный водородом синтезированный газ (или «синтетический газ»), который очищают, получая водород для применения в производстве аммиака. Недостаток SMR заключается в том, что в этом процессе также образуется поток отходящего газа, обогащенного СО2, который, как правило, выпускают в атмосферу. Отходящий газ имеет типичную интенсивность выбросов диоксида углерода в диапазоне от 10 до 17 кг СО2 на 1 кг H2. Хотя выбросы СО2 могут быть отделены от отходящего газа и нейтрализованы для сокращения технологического воздействия на окружающую среду, введение соответствующей технологической стадии приводит к значительным расходам, которые могут повлиять на суммарную экономическую целесообразность процесса производства синтетического газа для синтеза аммиака, имеющего низкую интенсивность выбросов диоксида углерода.

[05] Азот для синтеза аммиака традиционно получают, используя установку разделения воздуха (ASU) или питаемую воздухом стадию вторичного частичного окисления (РОХ) процесса риформинга. В установке вторичного риформинга происходит последующая реакция синтетического газа из установки первичного риформинга и обеспечивается достаточное количество воздуха для получения аммиака после удаления остаточных оксидов углерода. Решение на основе установки ASU традиционно представляет собой крупномасштабный криогенный сепаратор, который разделяет воздух на соответствующие молекулярные компоненты, представляющие собой кислород и азот. Эксплуатация установки ASU связана с затратами энергии, и соответствующее оборудование вносит значительный вклад в капитальные расходы.

[06] Двухстадийный риформинг представляет собой наиболее распространенный способ получения синтетического газа для производства аммиака, который хорошо известен из литературы предшествующего уровня техники. Были произведены многочисленные технологические усовершенствования в целях повышения эффективности процесса риформинга для получения исходных материалов в производстве аммиака, такие как усовершенствования, описанные в публикации заявки на патент США №2019/0023565. Кроме того, в литературе предшествующего уровня техники предложены усовершенствованные способы синтеза аммиака, такие как способы, описанные в патенте США №4,846,851 и в патенте США №10,464,818. Хотя каждое из указанных технологических усовершенствований может постепенно повышать общую технологическую эффективность, они представляют собой лишь постепенные усовершенствования и обеспечивают такие же постепенные сокращения выбросов.

[07] В альтернативных способах рационального производства водорода предусмотрено получение водорода с применением возобновляемого источника электроэнергии в электролизере или разложение природного газа на чистый водород и твердый подлежащий переработке углерод с применением термического пиролиза, где тепло реакции обеспечивает возобновляемый источник электроэнергии. Хотя такие системы могут обеспечивать устойчивый источник водорода с низкими выбросами диоксида углерода, соответствующие технологии не являются конкурентоспособными в экономическом отношении в сопоставлении с традиционными способами и не находят широкого применения.

Краткое раскрытие настоящего изобретения

[08] Согласно первому аспекту настоящего изобретения предложен способ получения водорода и азота с применением перерабатывающего газообразные исходные материалы реактора, содержащего реакционную камеру, выполненную с возможностью сообщения по текучей среде с камерой сгорания по одному или нескольким путям движения текучей среды, причем способ включает: введение газообразных исходных материалов, содержащих углеводороды, в реакционную камеру; введение горючей газовой смеси в камеру сгорания, при этом горючая газовая смесь содержит воздух и один или несколько горючих газов; сжигание горючей газовой смеси в камере сгорания таким образом, чтобы получить один или несколько газообразных продуктов сгорания, в том числе азот, и таким образом, чтобы заставить по меньшей мере часть одного или нескольких газообразных продуктов сгорания втекать в реакционную камеру по одному или нескольким путям движения текучей среды и смешиваться с газообразными исходными материалами, причем, в результате смешивания по меньшей мере части одного или нескольких газообразных продуктов сгорания с газообразными исходными материалами, энергия передается от по меньшей мере части одного или нескольких газообразных продуктов сгорания газообразным исходным материалам и в результате этого вызывает химическую реакцию, в которой газообразные исходные материалы разлагаются с образованием одного или нескольких газообразных продуктов реакции, в том числе водорода; удаление смешанного потока продуктов из перерабатывающего газообразные исходные материалы реактора, причем смешанный поток продуктов содержит водород из одного или нескольких газообразных продуктов реакции и азот из одного или нескольких газообразных продуктов сгорания; сбор водорода и азота из смешанного потока продуктов; и изменение одного или нескольких технологических параметров таким образом, что сбор водорода и азота осуществляется согласно желательному соотношению.

[09] Желательное соотношение водорода и азота может составлять от приблизительно 1:1 до приблизительно 5:1.

[010] Желательное соотношение водорода и азота может составлять приблизительно 3:1.

[011] Один или несколько параметров могут представлять собой один или несколько из следующих параметров: давление газообразных исходных материалов на впуске реакционной камеры; температура газообразных исходных материалов на впуске реакционной камеры; давление горючей газовой смеси на впуске камеры сгорания; температура горючей газовой смеси на впуске камеры сгорания; стехиометрия воздуха в горючей газовой смеси; количество газа, удаляемого из камеры сгорания; и степень отделения водорода посредством водородного сепаратора, через который пропускают смешанный поток продуктов.

[012] Удаление смешанного потока продуктов может представлять собой удаление из реакционной камеры потока газообразных продуктов реакции, содержащего по меньшей мере часть одного или нескольких газообразных продуктов реакции.

[013] Удаление смешанного потока продуктов может представлять собой удаление из камеры сгорания потока газообразных продуктов сгорания, содержащего по меньшей мере часть одного или нескольких газообразных продуктов сгорания.

[014] В способе может быть дополнительно предусмотрено удаление по меньшей мере части потока газообразных продуктов сгорания.

[015] Изменение одного или нескольких параметров может предусматривать включат изменение количества удаляемого газа в потоке газообразных продуктов сгорания, причем количество удаляемого газа является показателем удаляемого относительного количества потока газообразных продуктов сгорания.

[016] Изменение количества удаляемого газа может предусматривать изменение одного или нескольких из следующих параметров: продолжительность удаления по меньшей мере части потока газообразных продуктов сгорания; частота удаления по меньшей мере части потока газообразных продуктов сгорания; размер одного или нескольких вентиляционных отверстий, используемых для удаления по меньшей мере части потока газообразных продуктов сгорания; число вентиляционных отверстий, используемых для удаления по меньшей мере части потока газообразных продуктов сгорания; и перепад давления на пути вентиляционного потока, который используется для удаления по меньшей мере части потока газообразных продуктов сгорания.

[017] Количество удаляемого газа может составлять от приблизительно 10% до приблизительно 100% количества одного или нескольких газообразных продуктов сгорания, которые образуются в камере сгорания.

[018] Количество удаляемого газа может составлять приблизительно 80% количества одного или нескольких газообразных продуктов сгорания, которые образуются в камере сгорания.

[019] Изменение количества удаляемого газа может быть основано на измеренном или вычисленном технологическом параметре способа.

[020] Измеренный или вычисленный технологический параметр может представлять собой один или несколько из следующих параметров: концентрация водорода в смешанном потоке продуктов; скорость потока газообразных исходных материалов; и соотношение водорода и азота в смешанном потоке продуктов.

[021] Стадии введения газообразных исходных материалов, введения горючей газовой смеси и сжигания горючей газовой смеси могут повторяться множество раз в качестве части множества соответствующих реакционных циклов, и стадия удаления по меньшей мере части потока газообразных продуктов сгорания может быть осуществлена в каждом реакционном цикле или в каждом из заданного числа реакционных циклов.

[022] Изменение одного или нескольких технологических параметров может предусматривать регулировании стехиометрии воздуха в горючей газовой смеси в пределах диапазона от приблизительно 0,6 до приблизительно 1,4 или от приблизительно 1,1 до приблизительно 1,4.

[023] Регулирование стехиометрии воздуха в горючей газовой смеси может предусматривать регулирование стехиометрии воздуха в горючей газовой смеси до приблизительно 1,2.

[024] Регулирование стехиометрии воздуха в горючей газовой смеси может предусматривать изменение одного или нескольких из следующих параметров: давление одного или нескольких горючих газов на первом впуске камеры сгорания; и давление воздуха на втором впуске камеры сгорания. Первый и второй впуски могут представлять собой одинаковые или различные впуски.

[025] Изменение одного или нескольких технологических параметров может предусматривать регулирование давления или температуры горючей газовой смеси на впуске камеры сгорания посредством регулирования одного или нескольких из следующих устройств: компрессор для рециркуляции отходящего газа, удаляемого из перерабатывающего исходные материалы реактора; и питающий воздушный компрессор для введения окислителя в перерабатывающий исходные материалы реактор.

[026] Изменение одного или нескольких технологических параметров может предусматривать регулирование давления или температуры газообразных исходных материалов на впуске реакционной камеры посредством регулирования производительности одного или нескольких из следующих устройств: компрессор для рециркуляции отходящего газа, удаляемого из перерабатывающего исходные материалы реактора; и питающий воздушный компрессор для введения газообразных исходных материалов в перерабатывающий исходные материалы реактор.

[027] Сбор водорода и азота из смешанного потока продуктов может предусматривать отделение по меньшей мере некоторого количества водорода от смешанного потока продуктов.

[028] Отделение по меньшей мере некоторого количества водорода может предусматривать применение одного или нескольких из следующих средств: мембранный сепаратор, химическая адсорбция, адсорбция при переменном давлении и адсорбция при переменной температуре.

[029] Мембранный сепаратор может представлять собой полимерный мембранный сепаратор или палладиевый мембранный сепаратор.

[030] В способе может быть дополнительно предусмотрена рециркуляция водорода, который не отделен от смешанного потока продуктов, в перерабатывающий исходные материалы реактор.

[031] Горючая газовая смесь может быть введена в камеру сгорания при давлении, которое равняется давлению, при котором газообразные исходные материалы поступают в реакционную камеру.

[032] Введение горючей газовой смеси в камеру сгорания может предусматривать регулирование количества горючей газовой смеси, которая поступает в камеру сгорания, посредством регулирования одного или нескольких параметров, представляющих собой давление и температуру горючей газовой смеси.

[033] В способе может быть дополнительно предусмотрено, в течение введения горючей газовой смеси в камеру сгорания, регулирование температуры горючей газовой смеси от приблизительно 300 К до приблизительно 600 K.

[034] В способе может быть дополнительно предусмотрено, в течение введения газообразных исходных материалов в реакционную камеру, регулирование температуры газообразных исходных материалов от приблизительно 1000 К до приблизительно 1300 K.

[035] В способе может быть дополнительно предусмотрено, в течение введения горючей газовой смеси в камеру сгорания, регулирование давления горючей газовой смеси от приблизительно 1 бар до приблизительно 20 бар.

[036] Регулирование давления горючей газовой смеси может представлять собой регулирование давления горючей газовой смеси на уровне от приблизительно 12 бар до приблизительно 14 бар.

[037] В способе регулирования давления может быть дополнительно предусмотрено предварительное нагревание газообразных исходных материалов перед введением газообразных исходных материалов в реакционную камеру.

[038] В способе может быть дополнительно предусмотрено предварительное нагревание горючей газовой смеси перед введением горючей газовой смеси в камеру сгорания.

[039] Соотношение объема реакционной камеры и объема камеры сгорания может составлять менее чем или равняться приблизительно 10:1.

[040] Соотношение объема реакционной камеры и объема камеры сгорания может составлять от приблизительно 3:1 до приблизительно 6:1.

[041] Соотношение длины реакционной камеры и диаметра реакционной камеры может составлять менее чем или равняться приблизительно 30:1.

[042] Соотношение длины реакционной камеры и диаметра реакционной камеры может составлять от приблизительно 8:1 до приблизительно 12:1.

[043] Газообразные исходные материалы могут представлять собой смесь природного газа и рециркуляционного газа, содержащего один или несколько газов, удаленных из смешанного потока продуктов.

[044] Рециркуляционный газ может содержать один или несколько из следующих газов: рециркуляционные непрореагировавшие газообразные исходные материалы, водород, монооксид углерода, диоксид углерода и азот.

[045] Введение горючей газовой смеси в камеру сгорания может происходить одновременно с введением газообразных исходных материалов в реакционную камеру.

[046] В течение удаления смешанного потока продуктов давление внутри реакционной камеры может быть уменьшено достаточно быстро таким образом, чтобы ингибировать образование углеродистых отложений внутри реакционной камеры.

[047] Давление внутри реакционной камеры может быть уменьшено по меньшей мере на 25% в течение менее чем одной секунды.

[048] Волна давления, производимая посредством сжигания горючей газовой смеси, может ингибировать образование углеродистых отложений внутри реакционной камеры.

[049] Энергия может быть передана от по меньшей мере части одного или нескольких газообразных продуктов сгорания газообразным исходным материалам посредством газодинамического сжатия и смешивания.

[050] Согласно следующему аспекту настоящего изобретения предложена система, содержащая: перерабатывающий газообразные исходные материалы реактор, содержащий: реакционную камеру; камеру сгорания, выполненную с возможностью сообщения по текучей среде с реакционной камерой по одному или нескольким путям движения текучей среды; и воспламенитель; клапанное устройство для регулирования потока газов в перерабатывающий газообразные исходные материалы реактор и из него; и один или несколько контроллеров, выполненных с возможностью осуществления способа, включая: регулирование клапанного устройства для введения газообразных исходных материалов, содержащих углеводороды, в реакционную камеру; регулирование клапанного устройства для введения горючей газовой смеси в камеру сгорания, причем горючая газовая смесь содержит воздух и один или несколько горючих газов; регулирование воспламенителя для сжигания горючей газовой смеси в камере сгорания таким образом, чтобы получить один или несколько газообразных продуктов сгорания, в том числе азот, и таким образом, чтобы заставить по меньшей мере часть одного или нескольких газообразных продуктов сгорания втекать в реакционную камеру по одному или нескольким путям движения текучей среды и смешиваться с газообразными исходными материалами, причем, в результате смешивания по меньшей мере части одного или нескольких газообразных продуктов сгорания с газообразными исходными материалами, энергия передается от по меньшей мере части одного или нескольких газообразных продуктов сгорания газообразным исходным материалам и в результате этого вызывает химическую реакцию, в которой газообразные исходные материалы разлагаются с образованием одного или нескольких газообразных продуктов реакции, в том числе водорода; регулирование клапанного устройства для удаления смешанного потока продуктов из перерабатывающего исходные материалы реактора, причем смешанный поток продуктов содержит водород и азот; сбор водорода и азота из смешанного потока продуктов; и изменение одного или нескольких технологических параметров таким образом, что сбор водорода и азота осуществляется согласно желательному соотношению.

[051] Желательное соотношение водорода и азота может составлять от приблизительно 1:1 до приблизительно 5:1.

[052] Желательное соотношение водорода и азота может составлять приблизительно 3:1.

[053] Камера сгорания может быть расположена внутри реакционной камеры.

[054] Камера сгорания может быть сдвинута от продольной оси реакционной камеры.

[055] Камера сгорания может быть расположена снаружи реакционной камеры.

[056] Камера сгорания может содержать одно или несколько образованных в ней отверстий.

[057] Клапанное устройство может содержать клапаны, присоединенные к общему приводному валу.

[058] Клапанное устройство может содержать тарельчатые клапаны, упорядоченные кулачковым валом.

[059] Система может дополнительно содержать углеродный сепаратор для отделения углерода из смешанного потока продуктов.

[060] Углеродный сепаратор может содержать одно или несколько из следующих параметров: циклон, спеченный металлический фильтр и мешочный фильтр.

[061] Система может дополнительно содержать водородный сепаратор для отделения водорода из смешанного потока продуктов.

[062] Водородный сепаратор может быть выполнен с возможностью сквозного пропускания азота.

[063] Водородный сепаратор может содержать одно или несколько из следующих устройств: мембранный сепаратор, устройство для химической адсорбции, устройство для адсорбции при переменном давлении и устройство для адсорбции при переменной температуре.

[064] Мембранный сепаратор может представлять собой полимерный мембранный сепаратор или палладиевый мембранный сепаратор.

[065] Система может дополнительно содержать одно или несколько вентиляционных отверстий, расположенных в одной или нескольких из следующих зон: в камере сгорания; ниже по потоку относительно перерабатывающего исходные материалы реактора; ниже по потоку относительно углеродного сепаратора; а также в рециркуляционном трубопроводе для рециркуляции потока синтетического газа, образованного в результате отделения углерода и водорода от смешанного потока продуктов.

[066] Один или несколько контроллеров могут быть выполнены с дополнительной возможностью изменения одного или нескольких из следующих параметров: продолжительность открытия одного или нескольких вентиляционных отверстий; частота открытия одного или нескольких вентиляционных отверстий; и размер одного или нескольких отверстий из одного или нескольких вентиляционных отверстий.

[067] В данном кратком раскрытии настоящего изобретения не должны быть обязательно описаны все его аспекты в полном объеме. Другие аспекты, признаки и преимущества становятся очевидными для специалистов в данной области техники после ознакомления со следующим описанием конкретных вариантов осуществления.

Краткое описание фигур

[068] На сопровождающих фигурах проиллюстрированы неограничительные примерные варианты осуществления настоящего изобретения. На данных фигурах представлены схематические или упрощенные изображения, предназначенные исключительно в целях четкой иллюстрации разнообразных аспектов настоящего изобретения.

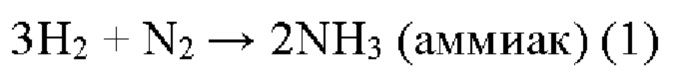

[069] На фиг. 1 представлен общий вариант осуществления способа импульсного пиролиза метана, который используется в получении исходного материала для синтеза аммиака, согласно варианту осуществления настоящего изобретения.

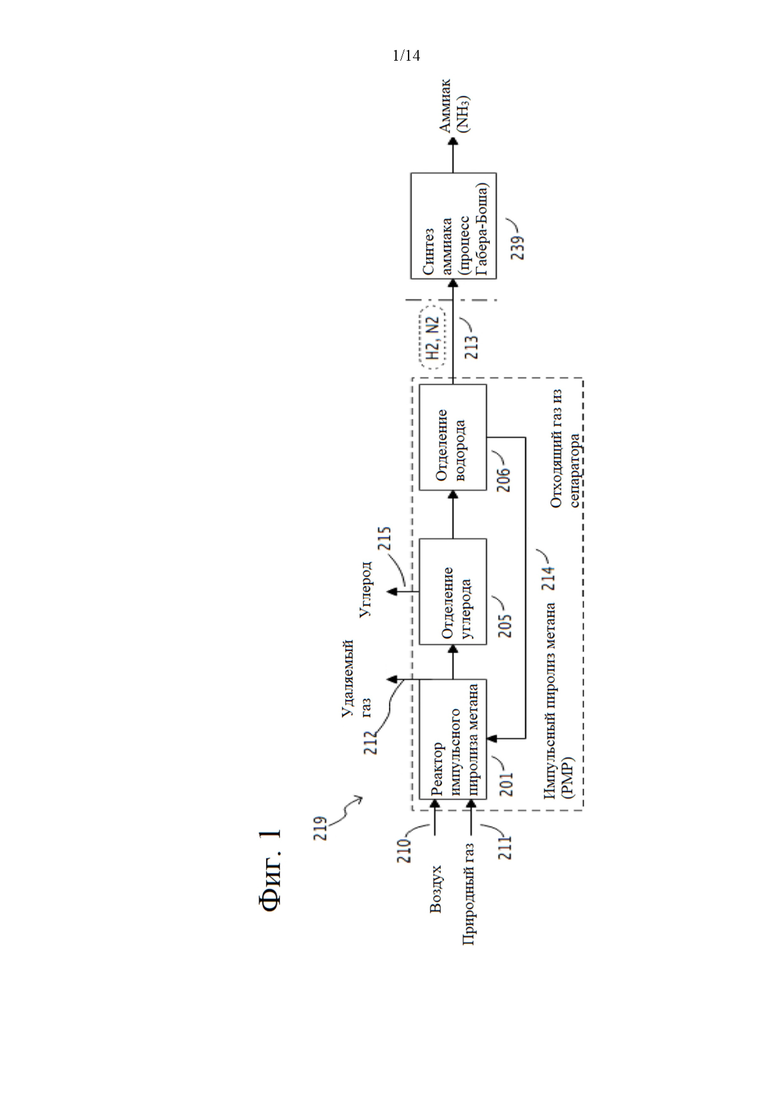

[070] На фиг. 2 представлен способ импульсного пиролиза метана с элементами технологического регулирования для синтеза аммиака согласно варианту осуществления настоящего изобретения.

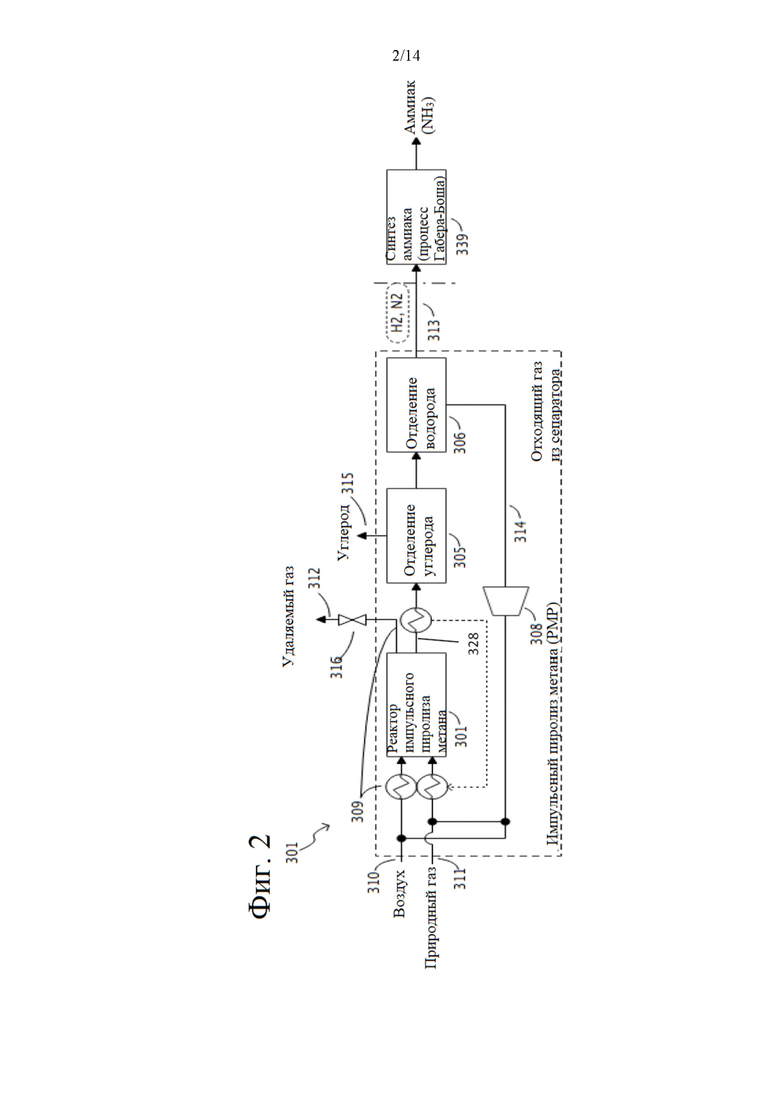

[071] На фиг. 3 представлены индивидуальный реактор импульсного пиролиза метана и элементы технологического регулирования для получения синтетического газа в качестве исходного материала для синтеза аммиака согласно варианту осуществления настоящего изобретения.

[072] На фиг. 4А и 4В представлены различные конфигурации смесительной камеры и камеры сгорания согласно варианту осуществления настоящего изобретения.

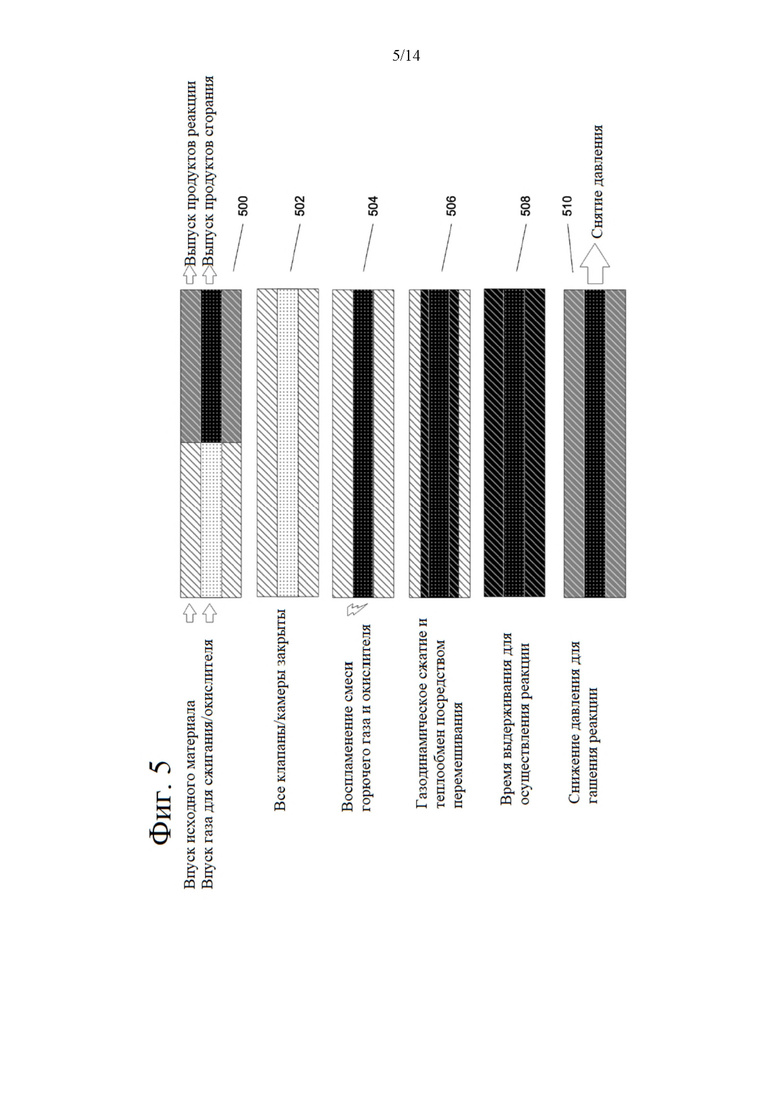

[073] На фиг. 5 представлена схематическая диаграмма способа крекинга природного газа согласно варианту осуществления настоящего изобретения.

[074] На фиг. 6 представлены различные конфигурации системы, содержащей сгруппированные реакторы, работающие со смещением по фазе согласно варианту осуществления настоящего изобретения.

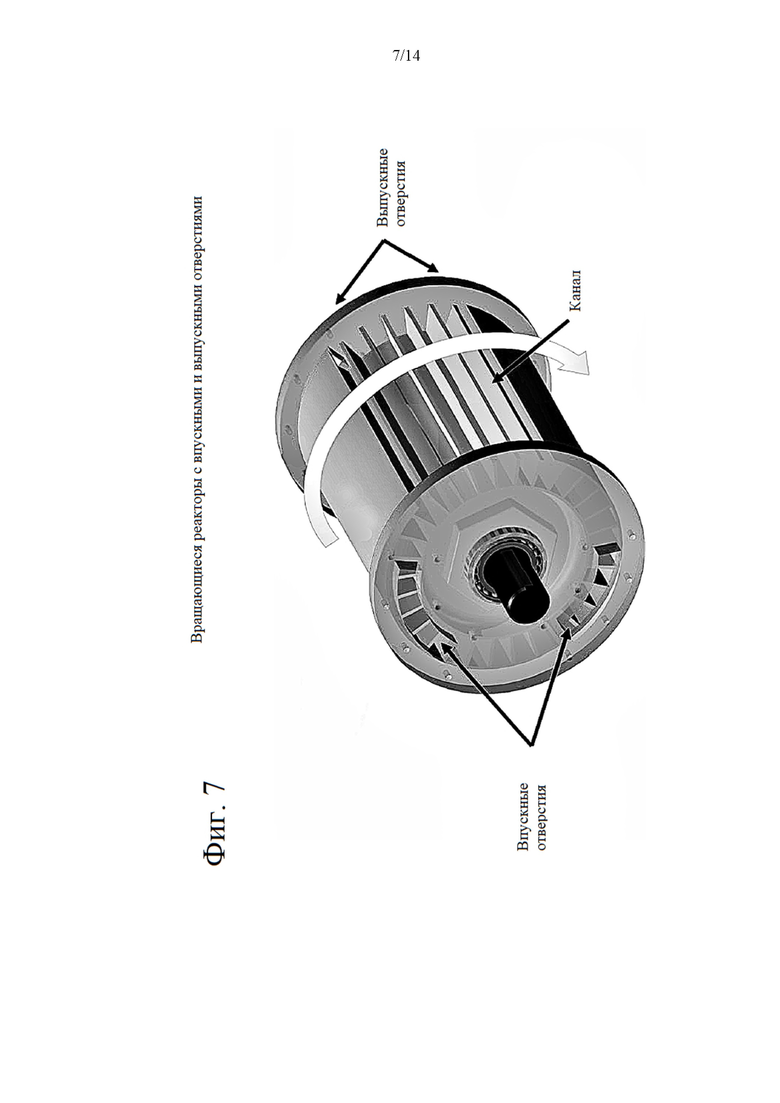

[075] На фиг. 7 представлены сгруппированные реакторы, вращающиеся вокруг неподвижных клапанов, согласно варианту осуществления настоящего изобретения.

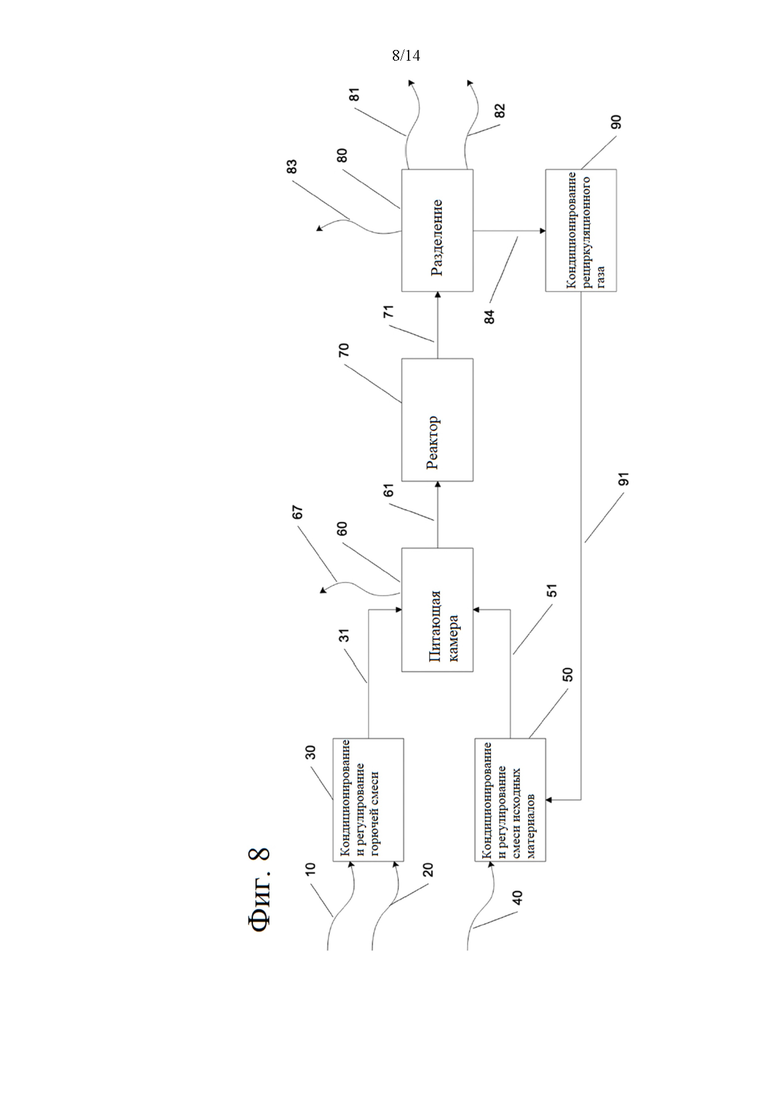

[076] На фиг. 8 представлена схематическая блочная диаграмма камеры сгорания и смесительной камеры, используемой для обеспечения смешивания газообразных исходных материалов с горючим газом, и третьей камеры, в которую направляется смесь горючего газа и газообразных исходных материалов, и при этом из смеси получают один или несколько продуктов согласно варианту осуществления настоящего изобретения.

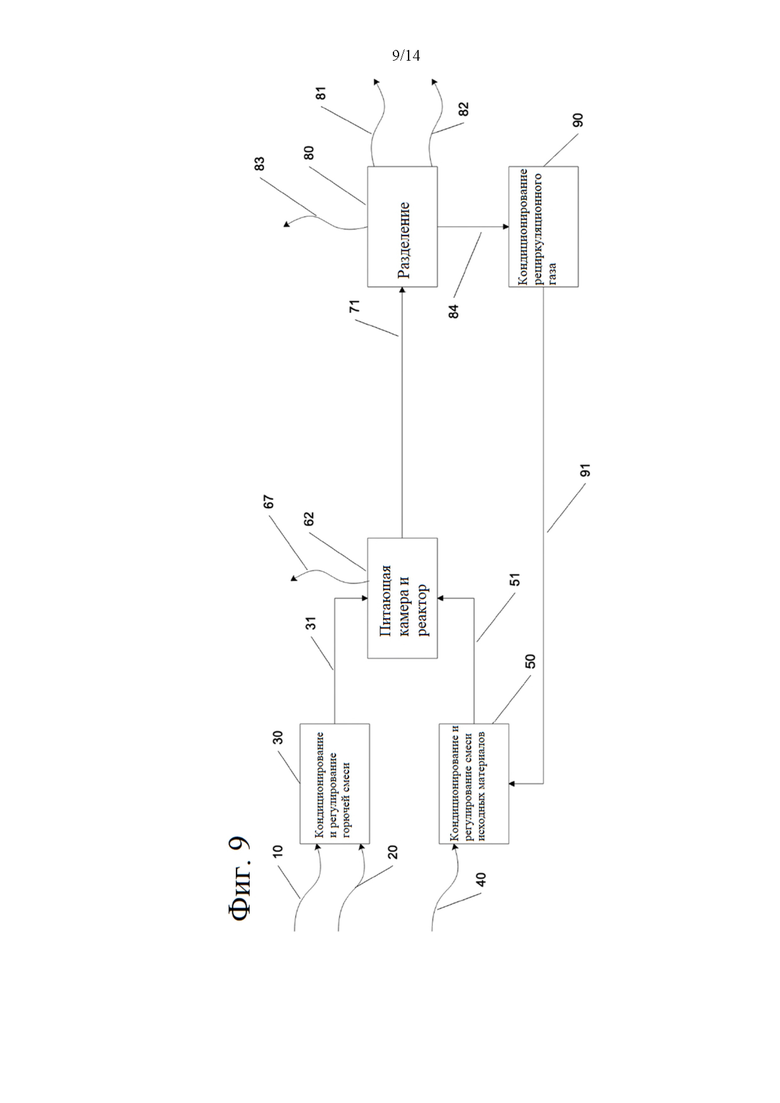

[077] На фиг. 9 представлена схематическая блочная диаграмма камеры сгорания и смесительной камеры, используемой для обеспечения смешивания газообразных исходных материалов с горючим газом, и при этом из смеси получают один или несколько продуктов согласно варианту осуществления настоящего изобретения.

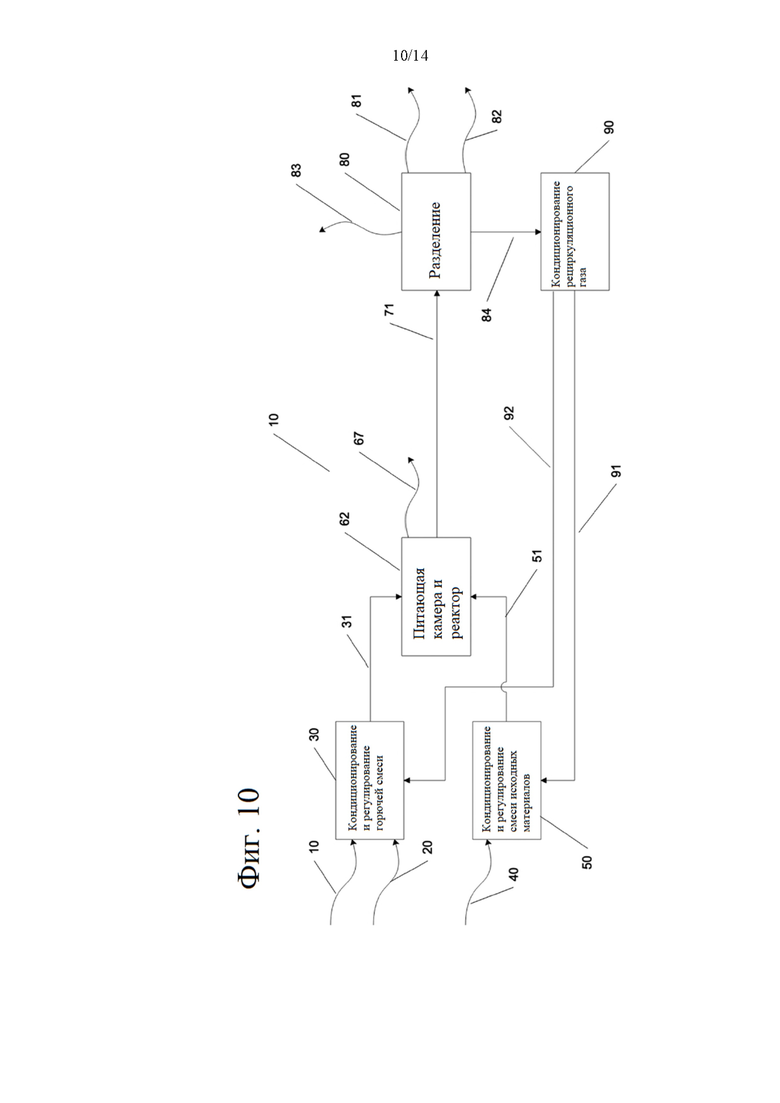

[078] На фиг. 10 представлена схематическая блочная диаграмма камеры сгорания и смесительной камеры, используемой для обеспечения смешивания газообразных исходных материалов с горючим газом, и при этом из смеси получают один или несколько продуктов, и при этом рециркуляционные газы используются в целях обеспечения тепловой энергии для способа согласно варианту осуществления настоящего изобретения.

[079] На фиг. 11 представлена схематическая диаграмма камеры сгорания, расположенной внутри смесительной камеры, согласно варианту осуществления настоящего изобретения.

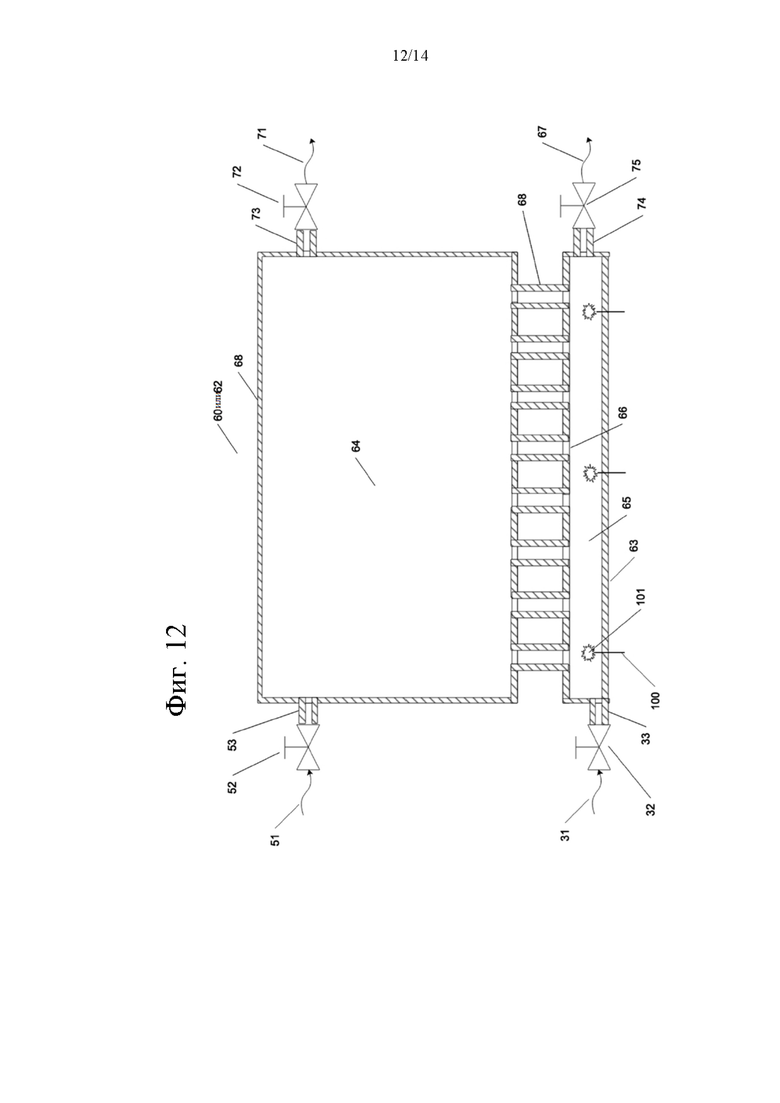

[080] На фиг. 12 представлена схематическая диаграмма камеры сгорания, которая расположена снаружи смесительной камеры, согласно варианту осуществления настоящего изобретения.

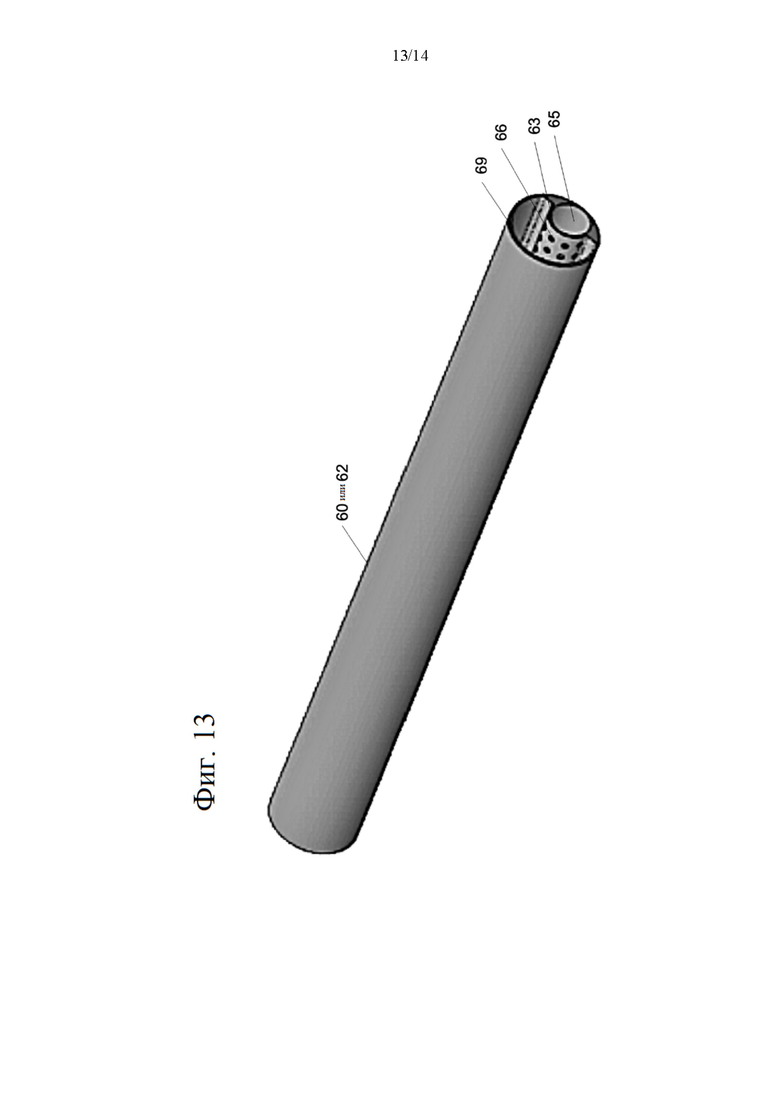

[081] На фиг. 13 представлена камера сгорания, которая расположена внутри смесительной камеры, согласно варианту осуществления настоящего изобретения.

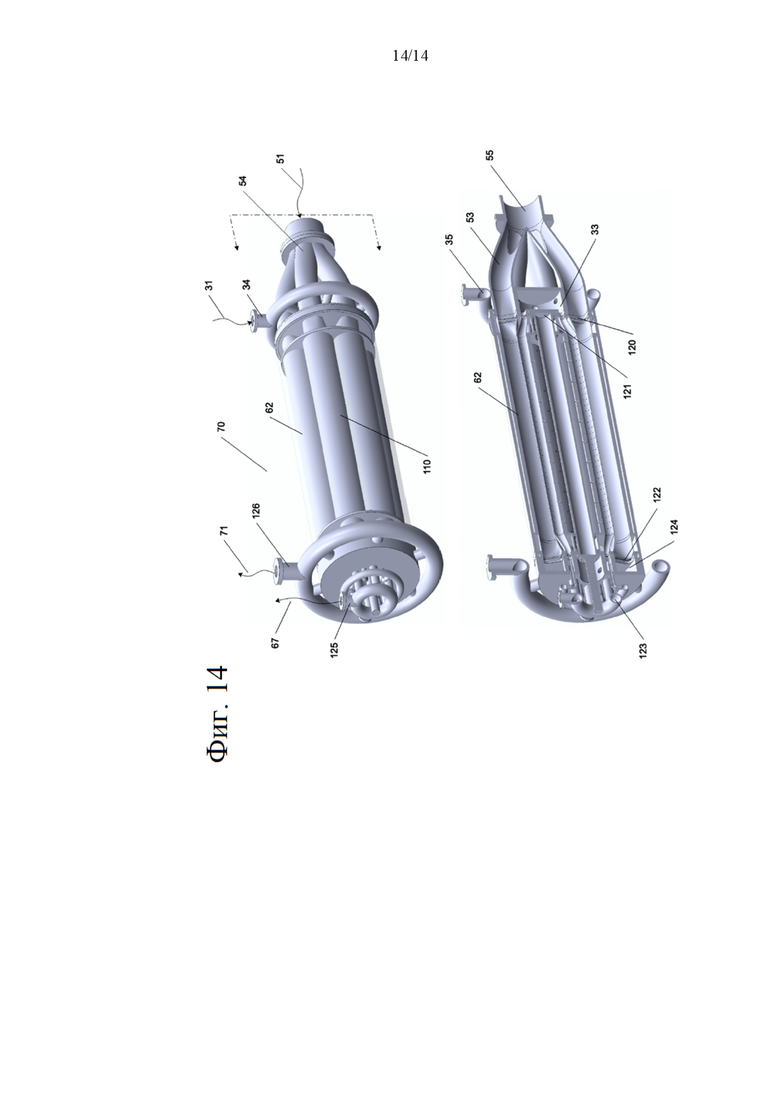

[082] На фиг. 14 представлена многореакторная группа с неподвижными реакторами и вращающимися клапанами согласно варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

[083] Задача настоящего изобретения заключается в том, чтобы предложить способы получения водорода и азота с применением перерабатывающего газообразные исходные материалы реактора. Хотя ниже описаны разнообразные варианты осуществления настоящего изобретения, настоящее изобретение не ограничено указанными вариантами осуществления, и видоизменения указанных вариантов осуществления могут также находиться в пределах объема настоящего изобретения, ограничение которого предусмотрено исключительно посредством прилагаемой формулы изобретения.

[084] Варианты осуществления настоящего изобретения относятся, с применением способов пиролиза метана, к получению синтетического газа в качестве исходного материала для синтеза аммиака с соответствующими пропорциями компонентов исходного материала, таких как водород (H2) и азот (N2). Согласно вариантам осуществления настоящего изобретения можно сокращать выбросы парниковых газов по сравнению со способами синтез аммиака предшествующего уровня техники, в которых водород производится из исходного материала, представляющего собой природный газ.

[085] Производство аммиака с применением традиционных способов на основании предшествующего уровня техники и созданием относительно небольших выбросов диоксида углерода в целом является неконкурентоспособным в экономическом отношении. Таким образом, согласно настоящему изобретению предложен альтернативный способ получения водорода с небольшими выбросами диоксида углерода. Согласно вариантам осуществления настоящего изобретения в способах, которые описаны в настоящем документе, используется импульсное сжигание в целях обеспечения тепла, требуемого для термического пиролиза или разложения углеводородов. Это устройство для осуществления способа импульсного пиролиза метана (РМР) описано в публикации одновременно рассматриваемой международной патентной заявки РСТ №WO 2020/118417 А1, которая во всей своей полноте включена в настоящий документ посредством ссылки. Способ РМР представляет собой конкурентоспособную альтернативу традиционным способам на основе SMR для крупномасштабного производства водорода, которая является более конкурентоспособной в экономическом отношении и может сокращать относительные выбросы диоксида углерода более чем на 90%.

[086] Согласно вариантам осуществления настоящего изобретения в способе РМР можно использовать воздух в качестве окислителя исходного материала, и один или несколько технологических параметров можно регулировать, чтобы получать смешанный поток продуктов, содержащих водород и азот с желательным соотношением водорода и азота. Например, согласно некоторым вариантам осуществления водород и азот могут быть получены в соотношении H2 и N2, составляющем приблизительно 3:1, что представляет собой подходящий исходный материал для синтеза аммиака.

[087] Со ссылкой на фиг. 4А-14 далее будут описаны варианты осуществления устройства для пиролиза или реактора РМР, пригодного для применения в любом из способов, описанных в настоящем документе. Устройство для пиролиза может работать в переменном импульсном режиме при постоянном объеме, чтобы производить продукты, представляющие собой водород и углерод, из исходного материала на основе природного газа. Отдельная камера, содержащая горючие газы и окислитель, обеспечивает для реакции энергию, которая передается непосредственно в смесительную камеру для исходного материала в результате обмена тепловой энергией в процессе газодинамического сжатия и быстрого смешивания в ходе непосредственного контакта. В приведенном ниже обсуждении в качестве окислителя используется воздух; однако в этом процессе могут быть также использованы и другие окислители, такие как чистый кислород. Кроме того, газообразные исходные материалы и горючий газ могут представлять собой одинаковые газы или газовые смеси, или они могут представлять собой различные газы или газовые смеси. Согласно некоторым вариантам осуществления горючий газ может представлять собой рециркуляционную газовую смесь.

[088] Реактор содержит смесительную камеру и камеру сгорания. Указанные камеры соединены посредством ряда каналов, которые всегда открыты. Согласно некоторым вариантам осуществления реактор содержит перфорированную трубу (камеру сгорания) внутри более крупной сплошной трубы (смесительной камеры); см. фиг. 4А. Согласно другим вариантам осуществления камера сгорания может находиться снаружи смесительной камеры (как представлено на фиг. 4В). Внешние клапаны обеспечивают исходный материал, окислитель и горючий газ (представленный как СШ), а также выпускают водород, углеродсодержащие и другие газы, которые образуются в течение реакции.

[089] Рассмотрим фиг. 5, где в начале цикла смесительная камера наполнена продуктами предшествующего реакционного цикла. Смесительная камера наполнена смесью продуктов реакции исходных материалов и частью продуктов реакции горения. Камера сгорания преимущественно наполнена продуктами реакции горения. На стадии 500 свежий исходный материал и, возможно, некоторое количество рециркуляционных газообразных продуктов вводят в смесительную камеру, чтобы вытеснить продукты предшествующего цикла из конца смесительной камеры. В то же время, смесь горючего газа и воздуха вводят в камеру сгорания, вытесняя продукты горения из конца камеры сгорания. На стадии 502 все впускные и выпускные клапаны закрыты, создавая замкнутый объем. После этого на стадии 504 газы в камере сгорания воспламеняются, в результате чего повышаются давление и температура внутри камеры сгорания. На стадии 506 каналы между камерой сгорания и смесительной камере обеспечивают поступление газообразные продукты сгорания в смесительную камеру, и в результате этого сжимаются газообразные исходные материалы, и повышаются их давление и температура. Кроме того, горячие газообразные продукты из камеры сгорания смешиваются с газообразными исходными материалами, и в результате этого их тепловая энергия передается газообразным исходным материалам, дополнительно увеличивая их температуру. Возникающие в результате температура и давление газообразных исходных материалов вызывают осуществление реакции. На стадии 508 реакция может протекать в течение некоторого период времени для завершения желательной реакции и получения желательных продуктов. На стадии 510 давление внутри смесительной камеры быстро снижается посредством выпуска продуктов во внешнее пространство (не проиллюстрировано). Газообразные продукты сгорания, которые остаются в камере сгорания, могут быть удалены с газами из смесительной камеры или удалены отдельно через выделенное отверстие. При уменьшении давления в смесительной камере снижается температура, и происходит остановка или гашение реакции. Это быстрое снижение давления и расширения также производит желательное воздействие на удаление твердых продуктов реакции, таких как углерод, со стенок реактора. Кроме того, волна давления, производимая в результате сжигания, может удалять углеродистые отложения со стенок реактора.

[090] Если исходные материалы и горючие газы предварительно перемешивают, смесь не может воспламеняться, поскольку она является чрезмерно обогащенной. Таким образом, смесительная камера и камера сгорания являются индивидуальными и отдельными перед воспламенением, и в результате этого не происходит или предпочтительно происходит в очень низкой степени смешивание между газообразными исходными материалами и горючим газом.

[091] Ряд реакторов в системе можно группировать друг с другом и эксплуатировать с небольшим смещением по фазе друг относительно друга с получением непрерывного потока в систему реакторов и из нее. Клапаны могут быть неподвижными или вращающимися, как представлено на фиг. 6. Согласно некоторым вариантам осуществления реакторы могут вращаться, а клапаны могут оставаться неподвижными (см. на фиг. 7 модификацию относительно фиг. 2 согласно описанию в работе Chan Shining и др. «Способ с применением ротора волнообразной конструкции и выполнением трех стадий, включая экспериментальное подтверждение», Journal of Engineering for Gas Turbines and Power (декабрь 2017 года), которая со всей своей полноте включена в настоящий документ посредством ссылки).

[092] Разнообразные параметры можно изменять, чтобы обеспечивать эффективную работу реактора. Газообразные исходные материалы можно предварительно нагревать до уровня незначительно ниже температуры, при которой начинается реакция, перед введением в смесительную камеру. Типичный температура находится в диапазоне от 600 К до 1300 К в зависимости от компонентов исходных материалов и величин рабочего давления.

[093] Кроме того, вводимую смесь горючего газа и окислителя также можно предварительно нагревать перед введением в камеру сгорания. Типичная температура находится в диапазоне от 400 K до 700 K в зависимости от используемых горючих газов. Предварительное нагревание смеси горючего газа и окислителя может повышать технологическую эффективность таким образом, что больше энергии от сжигания передается реагентам, а не используется для нагревания продуктов горения.

[094] Объемное соотношение между смесительной камерой и камерой сгорания должно быть установлено таким образом, чтобы надлежащее количество энергии, содержащейся в камере сгорания, поступало в смесительную камеру для получения желательных продуктов. Кроме того, необходимо, чтобы достаточное количество газообразных продуктов сгорания поступало в смесительную камеру для обеспечения эффективного смешивания. Как правило, оказывается желательным объемное соотношение, составляющее менее чем 10:1. Когда воздух используется в качестве окислителя, азот может оказаться благоприятным в качестве нереакционноспособного газа, который обеспечивает уменьшение объемного соотношения и улучшение смешивания. Когда чистый кислород используется в качестве окислителя, другой газ, такой как СО2, может оказаться таким же благоприятным, как азот в воздухе, в зависимости от окислителя. Введение дополнительного СО2 в горючую газовую смесь может приводить к увеличению выхода твердого углерода.

[095] Соотношение длины и диаметра имеет большое значение для достижения эффективного переноса энергии из камеры сгорания в смесительную камеру. В коротких реакторах большого диаметра, как правило, происходит неудовлетворительное смешивание, в то время как в длинных реакторах небольшого диаметра возникают проблемы при введении исходных материалов и горючих газов в реактор на протяжении его длины. Как правило, оказывается желательным соотношение длины и диаметра, составляющее менее чем 30:1.

[096] Согласно некоторым вариантам осуществления в реакторе используется метан (или природный газ), который дополняют в некотором количестве рециркуляционные газообразные продукты, в качестве газообразных исходных материалов, и смесь рециркуляционного газа и окислителя в качестве горючих газов. Реактор можно спроектировать и эксплуатировать таким образом, чтобы обеспечивать максимальное получение водорода и твердого углерода в потоке продуктов реакции. Реактор может содержать камеру сгорания, которая представляет собой перфорированную трубу внутри смесительной камеры. Перфорированная камера сгорания может быть сдвинута от центра смесительной камеры и прикреплена к стенке смесительной камеры для обеспечения конструкционной целостности и опоры, как можно видеть на фиг. 13. Объемное соотношение смесительной камеры и камеры сгорания может составлять менее чем или равняться 10:1, а соотношение длины и диаметра может составлять 10:1. согласно некоторым вариантам осуществления объемное соотношение смесительной камеры и камеры сгорания может составлять приблизительно 6:1, и согласно некоторым вариантам осуществления объемное соотношение смесительной камеры и камеры сгорания может составлять приблизительно 3,5:1.

[097] Реактор можно эксплуатировать при достаточно высоком давлении, таким образом, что получаемый в результате водород может быть очищен с применением стандартной технологии адсорбции при переменном давлении. Согласно некоторым вариантам осуществления газообразные продукты, такие как непрореагировавший метан (CH4), монооксид углерода (СО) и некоторое количество водорода рециркулируют и смешиваются с дополнительным количеством метана с образованием смеси газообразных исходных материалов, которая поступает в реактор. Горючая газовая смесь содержит рециркуляционную газовую смесь, которую дополняют (в случае продуваемого воздухом реактора) СО2, выведенный из системы удаления СО2, и чистый кислород. Согласно некоторым вариантам осуществления рециркуляционная газовая смесь, которая одновременно поступает в камеру сгорания и в смесительную камеру, содержит СО2 в дополнение к CH4, СО и H2. Смесь газообразных исходных материалов и горючая газовая смесь предварительно нагреваются до температуры, составляющей приблизительно 900 κ и приблизительно 600 κ, соответственно, за счет тепловой энергии, регенерированной из потока продуктов реакции посредством много поточного теплообменника. Согласно альтернативным вариантам осуществления, объемное соотношение смесительной камеры и камеры сгорания составляет 3,5:1, и в качестве горючих газов используется смесь, содержащая метан (или природный газ) и воздух.

[098] Со ссылкой на фиг. 8-14 далее будут описаны следующие варианты осуществления настоящего изобретения.

[099] Как представлено на фиг. 8, горючий газ 10 и газообразный окислитель 20 поступают в систему 30 для кондиционирования и регулирования горючей смеси, где обеспечивается доведение горючей газовой смеси 31 до надлежащих уровней температуры и давления, которые требуются для камеры 60. Газообразные исходные материалы 40 и рециркуляционная газовая смесь 91 поступают в систему 50 для кондиционирования и регулирования смеси исходных материалов, где обеспечивается доведение смеси исходных материалов 51 до надлежащих уровней температуры и давления, которые требуются для камеры 60. Согласно некоторым вариантам осуществления рециркуляционная газовая смесь не является доступной, и только газообразные исходные материалы 40 поступают в систему 50 для кондиционирования и регулирования смеси исходных материалов.

[0100] Камера 60 представляет собой устройство постоянного объема, в котором используется энергия горения кондиционированной горючей газовой смеси 31 для увеличения давления и температуры кондиционированной смеси исходных материалов 51 до пригодного для реакции уровня. Смесь 67 газообразных продуктов сгорания, содержащая, главным образом, продукты сгорания сгоревшей кондиционированной горючей газовой смеси 31, может быть удалена из камеры 60. Готовая для реакции газовая смесь 61 поступает в реактор 70, где газовая смесь остается до тех пор, пока она не превращается в смесь 71 продуктов реакции. Реакция постоянного объема представляет собой неустойчивый процесс, который осуществляется в периодическом режиме и требует регулирования графика потока. Это осуществляется посредством регулирования потока в системах 30, 50 кондиционирования и системе 80 разделения и регулирования.

[0101] Смесь 71 продуктов реакции поступает в систему 80 разделения и регулирования продуктов, которая останавливает реакцию в реакторе 70 посредством снижения давления и температуры желательной смесь 71 продуктов реакции и отделяет и/или очищает индивидуальные компоненты 81, 82 продуктов, нежелательные продукты 83 и рециркуляционную газовую смесь 84. Рециркуляционная газовая смесь 84 поступает в систему 90 предварительного кондиционирования рециркуляционного газа, где рециркуляционная газовая смесь 84 подвергается предварительному кондиционированию до желательных уровней температуры и давления и поступает в систему 50 для кондиционирования и регулирования смеси исходных материалов.

[0102] Согласно некоторым вариантам осуществления горючий газ 10 и газообразные исходные материалы 40 представляют собой природный газ, а газообразный окислитель 20 представляет собой воздух. Желательная реакция в реакторе 70 представляет собой пиролиз метана, который выражен следующим общим уравнением:

CH4 (метан)+энергия → С (углерод)+2H2 (водород)

[0103] Индивидуальный продукт 81 представляет собой газообразный водород, индивидуальный продукт 82 представляет собой углерод, а нежелательные продукты 83 представляют собой, главным образом, диоксид углерода, азот и воду. Рециркуляционная газовая смесь 84 содержит, главным образом, непрореагировавший природный газ, водород, азот и монооксид углерода.

[0104] Система на фиг. 9 является аналогичной системе на фиг. 8, за исключением того, что камера 60 и реактор 70 объединены в реактор 62 постоянного объема.

[0105] Система на фиг. 10 является аналогичной системе на фиг. 9, но при этом часть рециркуляционной смеси 84 после кондиционирования в кондиционере 90 для предварительного кондиционирования рециркуляционного газа направляется в систему 30 кондиционирования и регулирования горючего газа для компенсации требуемого количества горючего газа 10.

[0106] На фиг. 11 представлено изображение поперечного сечения камеры 60 или реактора 62 постоянного объема. В настоящем описании камера представляет собой реактор 62 постоянного объема.

[0107] Реактор 62 постоянного объема содержит объем 65 горения, находящийся внутри камеры сгорания 63. Камеру сгорания 63 окружает реакторный объем 64, который находится в реакторной камере 68. Каналы 66 соединяют объем 65 горения и реакторный объем 64. Хотя камера сгорания 63 представлена в центре реакторной камеры 68, камера сгорания 63 может быть расположена в любом месте в реакторной камере 68, в том числе напротив внешней стенки 69 реакторной камеры 68.

[0108] Кондиционированная горючая газовая смесь 31 поступает в камеру сгорания 63 через клапан 32 горючей газовой смеси и канал 33, вытесняя любую смесь 67 газообразных продуктов сгорания, которая присутствует в объеме 65 горения, из реактора 62 через канал 74 и клапан 75 продуктов сгорания. Кондиционированная смесь газообразных исходных материалов 51 поступает в смесительную камеру 68 через клапан 52 смеси газообразных исходных материалов и канал 53, вытесняя желательную смесь 71 продуктов реакции, которая находится в реакторном объеме 64, из реактора 62 через канал 73 и клапан 72 продуктов. Кондиционированная горючая газовая смесь 31 и кондиционированная смесь газообразных исходных материалов 51 могут одновременно поступать в реактор 62 постоянного объема при одинаковом давлении таким образом, что происходит весьма незначительное перемешивание в каналах 66.

[0109] Когда преимущественно вся горючая газовая смесь 67 и желательный смесь 71 продуктов вытесняется из реактора 62, клапан 75 продуктов сгорания и клапан 72 продуктов. Когда достигается желательное давление в реакторе, клапан 32 горючей газовой смеси и клапан 52 смеси газообразных исходных материалов закрываются, создавая замкнутый объем в реакторе 62. Воспламенитель 100 производит энергию 101 воспламенения, которая обеспечивает, что кондиционированная горючая газовая смесь 31 в камере сгорания 63 сгорает в экзотермической реакции, образуя смесь 67 газообразных продуктов сгорания при повышенных значениях температуры и давления. Вследствие возникающей в результате разности давления между камерой сгорания 63 и смесительной камерой 68 часть горючей газовой смеси 67 поступает в реакторный объем 64, сжимая смесь газообразных исходных материалов 51 до более высокого давления. Одновременно эта часть горячей горючей газовой смеси 67 перемешивается и нагревает смесь газообразных исходных материалов 51 посредством теплопроводности, конвекции и излучения. Смесь газообразных исходных материалов 51 теперь находится при повышенных уровнях температуры и давления, что создает условия для протекания эндотермической реакции. Реактор 62 постоянного объема поддерживается в условиях замкнутого объема, пока эндотермическая реакция протекает в достаточной степени с образованием желательной смеси 71 продуктов. Когда выполняется это условие, клапан 72 продуктов и клапан 75 продуктов сгорания открываются, что приводит к снижению давления и температуры и остановке эндотермической реакции. После этого процесс повторяется.

[0110] На фиг. 12 представлен вариант осуществления камеры 60 или реактора 62 постоянного объема с камерой сгорания 63, расположенной снаружи смесительной камеры 68. Объем 65 горения соединяется с реакторным объемом 64 через ряд каналов 68. Множество воспламенителей можно располагать вдоль камеры сгорания 63 для создания особых условий горения, если это требуется. Множество воспламенителей также можно располагать в реакторе 62 постоянного объема на фиг. 11, если камера сгорания 63 расположена вблизи стенки 69 реакторной камеры.

[0111] На фиг. 13 представлено изометрическое изображение варианта осуществления камеры 60 или реактора 62 постоянного объема с камерой сгорания 63, непосредственно соединенной со стенкой 69 реакторной камеры для реакторной камеры 68. Непосредственное соединение камеры сгорания 63 со стенкой 69 реакторной камеры обеспечивает конструкционную опору и установку по отношению к камере сгорания 63 и практически образует единую конструкцию, которую принимает камера 60 или реактор 62 постоянного объема.

[0112] Чтобы получилась квазинепрерывная или полунепрерывная проточная система, множество камер 60 или реакторов 62 постоянного объема можно располагать совместно и эксплуатировать со смещением по фазе таким образом, что во всех камерах или реакторах осуществляются различные части способа, описанного на фиг. 11.

[0113] На фиг. 14 представлен вариант осуществления многотрубного реактора 110, причем множество индивидуальных реакторов 62 постоянного объема, представленных на фиг. 14, расположены в круговой конфигурации. Кондиционированный горючая газовая смесь 31 поступает в многотрубный реактор 110 через канал 34 в нагнетательную камеру 35. Кондиционированная смесь газообразных исходных материалов 51 поступает в многотрубный реактор 110 через канал 54 в нагнетательную камеру 55. График поступления кондиционированной горючей смеси и кондиционированной смеси газообразных исходных материалов, которые поступают в многотрубный реактор 110, регулируется посредством впускного вращающегося клапана 120, который составляет часть вращающейся клапанной системы 121. Впускной вращающийся клапан 120 осуществляет такую же функцию, как клапан 32 горючей газовой смеси, канал 33, клапан 52 смеси газообразных исходных материалов и канал 53, которые описаны на фиг. 11. График выхода смеси 67 газообразных продуктов сгорания и желательной смеси 71 продуктов, которые выходят из многотрубного реактора ПО, регулируется посредством выпускного вращающегося клапана 122, который составляет часть вращающейся клапанной системы 121. Выпускной вращающийся клапан 122 осуществляет такую же функцию, как клапан 72 продуктов сгорания, канал 73, клапан 75 исходных материалов и канал 74, которые описаны на фиг. 11.

[0114] Смесь 67 газообразных продуктов сгорания из каждого реактора 62 постоянного объема собирается в нагнетательной камере 123 продуктов сгорания и распределяется из многотрубного реактора 110 через канал 125. Смесь 71 продуктов из каждого реактора 62 постоянного объема собирается в нагнетательной камере 124 продуктов и распределяется из многотрубного реактора 110 через канал 126.

[0115] Далее будут описаны варианты осуществления настоящего изобретения, согласно которым для получения водорода и азота может быть использован перерабатывающий газообразные исходные материалы реактор, такой как любой из перерабатывающих газообразные исходные материалы реакторов, которые описаны выше со ссылками на фиг. 4А-14.

[0116] Способ РМР для получения аммиака может осуществляться на основании конфигурации с продуванием воздуха в реактор РМР. В конфигурации с продуванием воздуха (где воздух поступает в реактор в качестве исходного материала окислителя для сжигания) кислород в составе воздуха используется для осуществления реакции горения топлива, а остаточный азот (составляющий приблизительно 78% воздуха по объему и приблизительно 75% воздуха по массе) проходит через систему в качестве инертного газа. Стадия отделения Н2 (с применением, например, адсорбции при переменном давлении (PSA)) обеспечивает селективное пропускание N2 через сепаратор Н2, в результате чего образуется продукт, представляющий собой синтетический газ, состоящий из водорода и азота. Кроме того, один или несколько материалов сепаратора можно регулировать, чтобы изменять селективность сепаратора водорода. Это может обеспечивать дальнейшее регулирование получаемого в результате соотношения Н2 и N2 в потоке продуктов, который выходит из сепаратора, посредством селективного обеспечения направления большего или меньшего количества водорода в рециркуляционный газовый поток. Кроме того, соотношение водорода и азота можно дополнительно регулировать посредством изменения одного или нескольких технологических параметров РМР. Согласно некоторым вариантам осуществления желательное соотношение водорода и азота может соответствовать номинальному соотношению 3:1 исходных материалов для реакции синтеза аммиака:

[0117] Рассмотрим фиг. 1, где представлен общий способ РМР для синтеза аммиака 219 согласно варианту осуществления настоящего изобретения. Как описано выше, реактор РМР 201 содержит внутренний сжигание и реакционные подкамеры. Реакционная камера принимает природный газ 211 в качестве исходного материала для получения водорода, и камера сгорания принимает воздух 210 в качестве окислителя для импульсной реакции горения. Реакцию горения первоначально инициирует исходный материал 211, представляющий собой природный газ, используемый в качестве топлива. Когда происходит реакция РМР, смешанный поток продуктов 228, удаляемый из реактора 201, очищают от углерода 215 в углеродном сепараторе 205. Получаемый в результате газовый поток затем высушивают, удаляя воду, которая образуется в качестве продукта реакции горения (не представлено), и пропускают в водородный сепаратор PSA 206. На выпуске из водородного сепаратора 206 получают смешанный поток синтетического газа 213, содержащий водород и азот в желательном соотношении H2 и N2 для синтеза аммиака, которое номинально составляет 3:1. Этот смешанный поток синтетического газа 213 направляют в реактор для процесса Габера-Боша 239, в котором смешанный поток синтетического газа 213 реагирует в условиях высокого давления и высокой температуры над катализатором с образованием аммиака.

[0118] Когда система находится в состоянии эксплуатации, рециркуляционный отходящий газ 214, удаляемый из водородного сепаратора 206, используется в качестве топлива и рециркулирует в реактор пиролиза 201. Остаточный отходящий газ 214 представляет собой смесь, содержащую непрореагировавшие углеводороды, неотделенный водород, монооксид углерода и диоксид углерода.

[0119] Внутри реактора 201 в процессе горения образуются имеющие высокую температуру и высокое давление продукты сгорания, которые в динамическом режиме смешиваются с газообразными исходными материалами 211 в реакционной камере.

Получаемые в результате имеющие высокую температуру газообразные исходные материалы 211 разлагаются согласно следующей реакции:

[0120] В результате введения стехиометрического количества окислителя (кислорода в составе воздуха) в камеру сгорания может быть получен смешанный двухфазный поток продуктов, представляющий собой содержащий углерод и водород синтетический газ, в котором соотношение H2 и N2 составляет менее чем целевое соотношение 3:1 (например, приблизительно 1,6:1). Для увеличения этого соотношения таким образом, чтобы синтетический газ имел подходящее для синтеза аммиака соотношение Н2 и N2, составляющее приблизительно 3:1, могут быть изменены некоторые технологические условия, такие как температура на впуске и давление окислителя 210 и газообразных исходных материалов 211, а также стехиометрия окислителя в камере сгорания реактора 201. Кроме того, часть продуктов реакции может быть периодически удалена 212 из реактора 201, в результате чего снижается количество инертных газов, которые накапливаются в составе синтетического газа. Регулирование этого сочетания факторов в процессе РМР может обеспечить получение потока продуктов с соотношением Нг и N2, соответствующим синтезу аммиака.

[0121] Рассмотрим фиг. 2 и фиг. 3, где дополнительно проиллюстрирован способ регулирования состава продукта, представляющего собой синтетический газ с желательным соотношением Н2 и N2. По своей архитектуре система, которая представлена на фиг. 2, является аналогичной системе, которая представлена на фиг. 1, и, таким образом, аналогичные компоненты обозначены с применением аналогичных условных номеров. На фиг. 2 окислитель (воздух) 310 объединяют с отходящим газом 314, удаляемым из водородного сепаратора 306, который может представлять собой промышленную стандартную установку адсорбции при переменном давлении (PSA). Отходящий газ 314 содержит неотделенный водород, непрореагировавший исходный материал, представляющий собой метан (природный газ), а также имеет высокое содержание продуктов горения, представляющих собой оксиды углерода, такие как монооксид углерода (СО) и диоксид углерода (СО2). Поскольку водородный сепаратор 306 не обеспечивает фильтрование низкомолекулярных веществ, таких как азот, значительная часть азота проходит через водородный сепаратор 306 с прошедшим через фильтр водородом, а неотделенная часть рециркулирует в реактор 311 с отходящим газом 314 из сепаратора. Отходящий газ 314 повторно сжимают, используя рециркуляционный компрессор 308, и смешивают входящими потоками реагентов 310 и 311 для повторения реакционного цикла РМР.

[0122] Когда свежий поступающий окислитель (воздух) 310 смешивается с отходящим газом 314, образуя горючую газовую смесь, которая поступает в камеру сгорания реактора 301, горючая газовая смесь предварительно нагревается посредством теплообменника 309 с применением отбросного тепла от продуктов реакции, которые образуются в результате реакции РМР. Поскольку реактор 301, а также камера сгорания и реакционная камера имеют постоянные объемы, степень предварительного нагревания фиксирует (при установленном давлении на впуске) плотности горючей газовой смеси и смеси газообразных исходных материалов на соответствующих впусках реактора 301, и, следовательно, фиксирует полное количество азота, содержащегося в горючей газовой смеси. Таким образом, температура и давление горючей газовой смеси определяют количество тепла от сжигания, которое производится в реакторе 301 для обеспечения энергии, требуемой для пиролиза исходного материала 311, представляющего собой природный газ, а также количество нереакционноспособного азота, который будет проходить через реактор 301 и будет присутствовать в потоке продуктов 328.

[0123] Когда реакция пиролиза происходит в реакторе 301, часть продуктов сгорания смешивается с продуктами в реакционной камере, в то время как остальная часть продуктов сгорания удерживается в камере сгорания. Остаточные продукты сгорания представляют собой воду, СО2, СО и азот. Перед тем, как все продукты в реакционной камере и камере сгорания объединяются на выпуске реактора 301, вентиляционный клапан 316 можно эксплуатировать таким образом, чтобы выпускать часть азотсодержащего газообразный продукт сгорания 312. Количество удаленного газа может быть изменено для изменения количества инертных газов, включая азот, которые циркулируют в системе, и в результате этого становится возможным регулирование количества азота, присутствующего после разделения в продукте, который представляет собой синтетический газ 313.

[0124] Когда происходит реакция РМР, смешанный поток продуктов 328, удаляемый из реактора 301, очищают от углерода 315 в углеродном сепараторе 305. Получаемый в результате газовый поток затем осушают, чтобы удалить воду, которая образуется в качестве продукта реакции горения (не представлено), и пропускают в водородный сепаратор PSA 306. На выпуске водородного сепаратора 306 присутствует смешанный поток синтетического газа 313, который содержит водород и азот в желательном соотношении H2 и N2 для синтеза аммиака, номинально составляющим 3:1. Этот смешанный поток синтетического газа 313 направляют в реактор, в котором происходит процесс Габера-Боша 339, и смешанный поток синтетического газа 313 реагирует при высоком давлении и высокой температуре над катализатором с образованием аммиака.

[0125] Далее со ссылкой на фиг. 3 представлено более подробное описание технологического регулирования, в котором кратко приведены некоторые из технологических параметров, которые можно регулировать для получения в качестве продукта синтетического газа, подходящего для синтеза аммиака. По своей архитектуре система, представленная на фиг. 3, является аналогичной системам, которые представлены на фиг. 1 и 2, и, следовательно, аналогичные компоненты обозначены с применением аналогичных условных номеров.

[0126] В целом реактор РМР 401 составляют имеющая постоянный объем камера сгорания 402 и имеющая постоянный объем реакционная камера 403 для осуществления пиролиза. Эти две камеры находятся в сообщении через ряд струйных отверстий 425, расположенных между ними. Когда газообразные продукты сгорания и реагенты загружают в камеры 402 и 403 при равном давлении, никакие газы не переносятся из одной камеры в другую. Когда горючий газ в камере сгорания 402 воспламеняется посредством воспламеняющего устройства 424, горючий газ быстро окисляется, и температура и давление в камере сгорания 402 значительно повышаются. Например, когда давление реагентов на впуске составляет 13,5 бар, а температуры на впуске газообразных продуктов сгорания и исходных материалов составляют 600 L и 1000 K, соответственно, после сжигания в камере сгорания 402 возможно достижение температуры и давления, которые составляют 3300 K и 75 бар, соответственно. При этом давление между двумя камерами 402 и 403 выравнивается, когда горячие газообразные продукты сгорания расширяются через отверстия 425, до тех пор, пока не достигает равновесия давление в камерах 402 и 403. В результате этого перемещения и смешивания газов газообразные исходные материалы нагреваются до температуры, составляющей по меньшей мере 1350 K, и сжимаются до давления, составляющего более чем 20 бар, и при этом газообразные исходные материалы начинают быстро разлагаться в процессе термического пиролиза. При этом реакционная камера 403 содержит продукты разложения природных газообразных материалов, представляющие собой водород и твердый углерод, а также остаточные продукты сгорания, инертные газы, такие как азот, и непрореагировавшие исходные материалы. Камера сгорания 402 содержит только газообразные продукты сгорания и непрореагировавшие газы.

[0127] Гашение реакции пиролиза происходит, когда выпускной клапан 426 реактора открывается, и снижается давление в реакционной камере 403. В то же время, давление в камере сгорания 402 может быть снижено посредством открытия выпускного клапана 427 камеры сгорания. Когда снижается давление газообразных продуктов сгорания, вентиляционный клапан 416 может работать таким образом, чтобы отделять часть продуктов сгорания 412 от потока продуктов сгорания и удалять эту часть из системы 429. Степень удаления может быть изменена посредством регулирования частоты и/или продолжительности эксплуатации вентиляционного клапана 416, а также посредством выбора соответствующего перепада давления на всем протяжении выпускаемого потока. Согласно некоторым вариантам осуществления размеры одного или нескольких отверстий вентиляционного клапана 416 могут быть изменены таким образом, чтобы регулировать удаление. При регулировании удаления может изменяться удаляемое количество остаточного газообразного продукта сгорания, представляющее собой часть (от 0% до 100%) всего остаточного газообразного продукта сгорания в камере сгорания. Этот механизм удаления позволяет изменять конечное соотношение водорода и азота в продукте, представляющем собой синтетический газ. Идеальное соотношение Н2 и N2, составляющее 3:1, может быть достигнуто посредством частого и существенного удаления для снижения содержания азота. Например, вентиляционный клапан 416 можно открывать в течение каждого реакционного цикла, чтобы выпускать вплоть до 80% остаточных газообразных продуктов сгорания.

[0128] После гашения реакции пиролиза неудаленные продукты сгорания затем объединяются с образованием смешанного потока продуктов 428. Если не вся, то основная масса продукта, представляющего собой водород и азот, в конечном счете, рециркулируют в реактор 401, таким образом, что чистые выбросы из системы представляют собой только удаляемый газ. В примере, в котором 80% газа удаляется из камеры сгорания в течение каждого реакционного цикла, эти удаляемые выбросы составляют приблизительно 0,27 кг СО2 на 1 кг Н2, что представляет собой сокращение выбросов парниковых газов более чем на 95% по сравнению с получением водорода из систем риформинга природного газа предшествующего уровня техники с минимальными выбросами парникового газа.

[0129] Для введения реагентов в реактор 401 при желательных температурах и при одинаковом давлении каждый реагент, в том числе исходный материал (природный газ) и окислитель (воздух), подвергают сжатию с применением сжимающих исходный материал и окислитель компрессоров 418 и 420, которые регулируют таким образом, чтобы вводить в желательном соотношении реагенты в рециркуляционный отходящий газ 414, который подвергают повторному сжатию с применением рециркуляционного компрессора 408. Регулирование каждого компрессора, представляющего собой рециркуляционный компрессор 408, компрессор 418 исходного материала и компрессор 420 окислителя, обеспечивает, что исходный материал и горючий газ поступают в реактор 401 при одинаковом давлении, и что горючий газ смешивается при желательном стехиометрическом соотношении окислителя и топлива (содержащегося в отходящем газе 414) для достижения желательной температуры реакции горения и для дополнительного регулирования количества газообразного азота в системе. Каждый поток затем проходит через предварительный теплообменник 421 для установления температуры каждого входящего потока. Конечные значения температуры и давления горючей газовой смеси определяют полное количество азота, которое будет поступать в реактор 401 постоянного объема.

[0130] Когда газообразные исходные материалы и окислители смешиваются с отходящим газом 414, сжимаются и предварительно нагреваются, их вводят в реактор 401 посредством впускного клапана 422 исходного материала и впускного клапана 423 горючего газа. График загрузки, осуществления реакции и гашения реактора 401 регулируется последовательностью работы впускных и выпускных клапанов. Согласно некоторым вариантам осуществления впускные клапаны 422 и 423, выпускные клапаны 426 и 427, а также вентиляционный клапан 416 координируются посредством фиксированного соединения, такого как вращающиеся клапаны, присоединенные к общему приводному валу, или тарельчатые клапаны, упорядоченные кулачковым валом.

[0131] Согласно некоторым вариантам осуществления функция 417 общего регулирования процесса обеспечивает, что значения стехиометрии окислителя, температуры и давления вводимых реагентов и регулирование выпуска в каждом случае изменяются таким образом, чтобы в результате получался продукт, представляющий собой синтетический газ, подходящий для синтеза аммиака. Механизм регулирования может представлять собой сочетание динамического регулирования и пассивного регулирования на основе эксплуатационных характеристик конкретных компонентов.

[0132] Грамматические формы единственного числа при использовании в сочетании с термином «содержащий» или «включающий» в описании или в формуле настоящего изобретения могут означать «один», но также соответствуют значению «один или несколько», «по меньшей мере один» и «один или более чем один», если иное условие четко не продиктовано содержанием. Аналогичным образом, слово «другой» может означать по меньшей мере второй или имеющий больший номер предмет, если иное условие четко не продиктовано содержанием.

[0133] Термины «соединенный», «соединение» или «присоединенный» при использовании в настоящем документе может иметь несколько различных значений в зависимости от контекста, в котором используются указанные термины. Например, термины «соединенный», «соединение» или «присоединенный» могут иметь механическую или электрическую коннотацию. Например, при использовании в настоящем документе термины «соединенный», «соединение» или «присоединенный» могут показывать, что два элемента или устройства присоединены к следующему элементу или устройству непосредственно или присоединены к следующему элементу или устройству с применением одного или нескольких промежуточных элементов или устройств через электрический элемент, электрический сигнал или механический элемент в зависимости от конкретного контекста. Термин «и/или» при использовании в настоящем документе в сочетании со списком объектов означает любой объект или несколько объектов, составляющих данный список.

[0134] При использовании в настоящем документе термин «приблизительно» или «примерно» по отношению к числу или термин «практически равный» по отношению к числу означает отклонение в пределах+/-10% от указанного числа.

[0135] Хотя настоящее изобретение описано в отношении конкретных вариантов осуществления, следует понимать, что настоящее изобретение не ограничено указанными вариантами осуществления, и что изменения, модификации и вариации указанных вариантов осуществления могут быть осуществлены специалистом в данной области техники без выхода за пределы объема настоящего изобретения. Кроме того, предусмотрено, что любая часть любого аспекта или варианта осуществления, который обсуждается в описании настоящего изобретения, может быть осуществлена или объединена с любой частью любого другого аспекта или варианта осуществления, который обсуждается в описании настоящего изобретения.

Изобретение может быть использовано в химической промышленности. Способ получения водорода и азота с применением перерабатывающего газообразные исходные материалы реактора, содержащего реакционную камеру, выполненную с возможностью сообщения по текучей среде с камерой сгорания по одному или нескольким путям движения текучей среды. Способ включает введение газообразных исходных материалов, содержащих углеводороды, в реакционную камеру; введение горючей газовой смеси в камеру сгорания, причем горючая газовая смесь содержит воздух и один или несколько горючих газов. Проводят сжигание горючей газовой смеси в камере сгорания таким образом, чтобы получить один или несколько газообразных продуктов сгорания, в том числе азот, таким образом, чтобы заставить по меньшей мере часть одного или нескольких газообразных продуктов сгорания втекать в реакционную камеру по одному или нескольким путям движения текучей среды и смешиваться с газообразными исходными материалами. Газообразные исходные материалы разлагаются с образованием одного или нескольких газообразных продуктов реакции, в том числе водорода. Проводят удаление смешанного потока продуктов из перерабатывающего газообразные исходные материалы реактора, причем смешанный поток продуктов содержит водород из одного или нескольких газообразных продуктов реакции и азот из одного или нескольких газообразных продуктов сгорания; сбор водорода и азота из смешанного потока продуктов. Один или нескольких технологических параметров изменяют таким образом, что сбор водорода и азота осуществляют согласно желательному соотношению, составляющему от 1:1 до 5:1. Также предложена система для получения водорода и азота. Группа изобретений позволяет сократить выбросы парниковых газов при получении водорода и азота, подходящих для синтеза аммиака, при проведении пиролиза газообразных углеводородов. 2 н. и 56 з.п. ф-лы, 14 ил.

1. Способ получения водорода и азота с применением перерабатывающего газообразные исходные материалы реактора, содержащего реакционную камеру, выполненную с возможностью сообщения по текучей среде с камерой сгорания по одному или нескольким путям движения текучей среды, причем способ включает

введение газообразных исходных материалов, содержащих углеводороды, в реакционную камеру;

введение горючей газовой смеси в камеру сгорания, причем горючая газовая смесь содержит воздух и один или несколько горючих газов;

сжигание горючей газовой смеси в камере сгорания таким образом, чтобы получить один или несколько газообразных продуктов сгорания, в том числе азот, и таким образом, чтобы заставить по меньшей мере часть одного или нескольких газообразных продуктов сгорания втекать в реакционную камеру по одному или нескольким путям движения текучей среды и смешиваться с газообразными исходными материалами, причем в результате смешивания по меньшей мере части одного или нескольких газообразных продуктов сгорания с газообразными исходными материалами энергия передается от по меньшей мере части одного или нескольких газообразных продуктов сгорания газообразным исходным материалам и в результате этого вызывает химическую реакцию, в которой газообразные исходные материалы разлагаются с образованием одного или нескольких газообразных продуктов реакции, в том числе водорода;

удаление смешанного потока продуктов из перерабатывающего газообразные исходные материалы реактора, причем смешанный поток продуктов содержит водород из одного или нескольких газообразных продуктов реакции и азот из одного или нескольких газообразных продуктов сгорания;

сбор водорода и азота из смешанного потока продуктов; и

изменение одного или нескольких технологических параметров таким образом, что сбор водорода и азота осуществляется согласно желательному соотношению, причем

один или несколько параметров включают один или несколько из следующих параметров:

давление газообразных исходных материалов на впуске реакционной камеры;

температура газообразных исходных материалов на впуске реакционной камеры;

давление горючей газовой смеси на впуске камеры сгорания;

температура горючей газовой смеси на впуске камеры сгорания;

стехиометрия воздуха в горючей газовой смеси;

количество газа, удаляемого из камеры сгорания; и

степень отделения водорода посредством водородного сепаратора, через который пропускают смешанный поток продуктов.

2. Способ по п. 1, в котором желательное соотношение водорода и азота составляет от 1:1 до 5:1.

3. Способ по п. 1, в котором желательное соотношение водорода и азота составляет 3:1.

4. Способ по любому из пп. 1-3, в котором удаление смешанного потока продуктов включает удаление из реакционной камеры потока газообразных продуктов реакции, содержащего по меньшей мере часть одного или нескольких газообразных продуктов реакции.

5. Способ по любому из пп. 1-4, в котором удаление смешанного потока продуктов включает удаление из камеры сгорания потока газообразных продуктов сгорания, содержащего по меньшей мере часть одного или нескольких газообразных продуктов сгорания.

6. Способ по п. 5, дополнительно включающий удаление по меньшей мере части потока газообразных продуктов сгорания.

7. Способ по п. 6, в котором изменение одного или нескольких параметров включает изменение количества удаляемого газа в потоке газообразных продуктов сгорания, в котором количество удаляемого газа является показателем удаляемого относительного количества потока газообразных продуктов сгорания.

8. Способ по п. 7, в котором изменение количества удаляемого газа включает изменение одного или нескольких из следующих параметров:

продолжительность удаления по меньшей мере части потока газообразных продуктов сгорания;

частота удаления по меньшей мере части потока газообразных продуктов сгорания;

размер одного или нескольких вентиляционных отверстий, используемых для удаления по меньшей мере части потока газообразных продуктов сгорания;

число вентиляционных отверстий, используемых для удаления по меньшей мере части потока газообразных продуктов сгорания; и

перепад давления на пути вентиляционного потока, который используется для удаления по меньшей мере части потока газообразных продуктов сгорания.

9. Способ по п. 7 или 8, в котором количество удаляемого газа составляет от 10% до 100% количества одного или нескольких газообразных продуктов сгорания, которые образуются в камере сгорания.

10. Способ по п. 9, в котором количество удаляемого газа составляет 80% количества одного или нескольких газообразных продуктов сгорания, которые образуются в камере сгорания.

11. Способ по любому из пп. 7-10, в котором изменение количества удаляемого газа основано на измеренном или вычисленном технологическом параметре способа.

12. Способ по п. 11, в котором измеренный или вычисленный технологический параметр включает один или несколько из следующих параметров:

концентрация водорода в смешанном потоке продуктов;

скорость потока газообразных исходных материалов; и

соотношение водорода и азота в смешанном потоке продуктов.

13. Способ по любому из пп. 6-12, в котором стадии введения газообразных исходных материалов, введения горючей газовой смеси и сжигания горючей газовой смеси повторяются множество раз в качестве части множества соответствующих реакционных циклов, и при этом стадия удаления по меньшей мере части потока газообразных продуктов сгорания осуществляется в каждом реакционном цикле или в каждом заданном числе реакционных циклов.

14. Способ по любому из пп. 1-13, в котором изменение одного или нескольких технологических параметров включает регулирование стехиометрии воздуха в горючей газовой смеси в пределах диапазона от 0,6 до 1,4.

15. Способ по п. 14, в котором регулирование стехиометрии воздуха в горючей газовой смеси включает регулирование стехиометрии воздуха в горючей газовой смеси до 1,2.

16. Способ по п. 14 или 15, в котором регулирование стехиометрии воздуха в горючей газовой смеси включает изменение одного или нескольких из следующих параметров: давление одного или нескольких горючих газов на впуске камеры сгорания; и давление воздуха на впуске камеры сгорания.

17. Способ по любому из пп. 1-16, в котором изменение одного или нескольких технологических параметров включает регулирование давления или температуры горючей газовой смеси на впуске камеры сгорания посредством регулирования одного или нескольких из следующих устройств: компрессор для рециркуляции отходящего газа, удаляемого из перерабатывающего исходные материалы реактора; и питающий воздушный компрессор для введения окислителя в перерабатывающий исходные материалы реактор.

18. Способ по любому из пп. 1-17, в котором изменение одного или нескольких технологических параметров включает регулирование давления или температуры газообразных исходных материалов на впуске реакционной камеры посредством регулирования производительности одного или нескольких из следующих устройств: компрессор для рециркуляции отходящего газа, удаляемого из перерабатывающего исходные материалы реактора; и питающий воздушный компрессор для введения газообразных исходных материалов в перерабатывающий исходные материалы реактор.

19. Способ по любому из пп. 1-18, в котором сбор водорода и азота из смешанного потока продуктов содержит отделение по меньшей мере некоторого количества водорода из смешанного потока продуктов.

20. Способ по п. 19, в котором отделение по меньшей мере некоторого количества водорода включает применение одного или нескольких из следующих средств: мембранный сепаратор; химическая адсорбция; адсорбция при переменном давлении; и адсорбция при переменной температуре.

21. Способ по п. 20, в котором мембранный сепаратор представляет собой полимерный мембранный сепаратор или палладиевый мембранный сепаратор.

22. Способ по любому из пп. 19-21, дополнительно включающий рециркуляцию водорода, который не отделен от смешанного потока продуктов, в перерабатывающий исходные материалы реактор.

23. Способ по любому из пп. 1-22, в котором горючая газовая смесь поступает в камеру сгорания при давлении, которое равняется давлению, при котором газообразные исходные материалы поступают в реакционную камеру.

24. Способ по любому из пп. 1-23, в котором введение горючей газовой смеси в камеру сгорания включает регулирование количества горючей газовой смеси, которая поступает в камеру сгорания, посредством регулирования одного или нескольких параметров из давления и температуры горючей газовой смеси.

25. Способ по любому из пп. 1-24, дополнительно включающий, в течение введения горючей газовой смеси в камеру сгорания, регулирование температуры горючей газовой смеси от 300 K до 600 K.

26. Способ по любому из пп. 1-25, дополнительно включающий, в течение введения газообразных исходных материалов в реакционную камеру, регулирование температуры газообразных исходных материалов от 1000 K до 1300 K.

27. Способ по любому из пп. 1-26, дополнительно включающий, в течение введения горючей газовой смеси в камеру сгорания, регулирование давления горючей газовой смеси на уровне от 1 бар до 20 бар.

28. Способ по п. 27, в котором регулирование давления горючей газовой смеси содержит регулирование давления горючей газовой смеси от 12 бар до 14 бар.

29. Способ по любому из пп. 1-28, дополнительно включающий предварительное нагревание газообразных исходных материалов перед введением газообразных исходных материалов в реакционную камеру.

30. Способ по любому из пп. 1-29, дополнительно включающий предварительное нагревание горючей газовой смеси перед введением горючей газовой смеси в камеру сгорания.

31. Способ по любому из пп. 1-30, в котором соотношение объема реакционной камеры и объема камеры сгорания составляет менее чем или равняется 10:1.

32. Способ по п. 31, в котором соотношение объема реакционной камеры и объема камеры сгорания составляет от 3:1 до 6:1.

33. Способ по любому из пп. 1-32, в котором соотношение длины реакционной камеры и диаметра реакционной камеры составляет менее чем или равняется 30:1.

34. Способ по п. 33, в котором соотношение длины реакционной камеры и диаметра реакционной камеры составляет от 8:1 до 12:1.

35. Способ по любому из пп. 1-34, в котором газообразные исходные материалы представляют собой смесь природного газа и рециркуляционного газа, содержащего один или несколько газов, удаленных из смешанного потока продуктов.

36. Способ по п. 35, в котором рециркуляционный газ содержит один или несколько из следующих газов: рециркуляционные непрореагировавшие газообразные исходные материалы, водород, монооксид углерода, диоксид углерода и азот.