Прочность прм изгибе полученного армированного пластика 2,72 -10 МПа, модуль упругости прм растяжении 3,1810 МПа.

Пример 4.Стеклоткань марки ТС-ЗК- ТО пропитывают эпоксидным связующим, содержащим 75 мас,% эпоксидной дмано- вой смолы, 12 мас.% пластификатора марки ДЗГ-1 )10 мас.% отвердителя марки ТЭАТ и 3 мас.% ускорителя марки УП-606/2. Из полученного препрега изготавливают обра- зец размером 10x2x100 мм протягиванием его через формообразующее отверстие фмльеры с отверждением связующего в режиме распространения фронта реакции отверждения со скоростью 7,2-10 см/с при 185° С I воздействии постоянного магнитного поля с напряженностью 1170 Э одновременно с формованием при усилии натяжения протягиваемого материала 30 МПа.

Прочность при изгибе полученного армированного пластика составляет 6,10-10 МПа, модуль упругости при растяжении 3,02 -10 МПа.

П р и м е р 5. Образец изготавливают как в примере 4, но с отверждением связующе- го в режиме распространения фронта реакции отверждения при 175° С и усилии натяжения протягиваемого материала 35 МПа.

Прочность при изгибе полученного арми- рованного пластика 5,6210 МПа, модульуп- pyrocTvs при растяжении 2,51 -Ю МПа.

Пример 6.Образец изготавливают как в примере 4, но в качестве армирующего наполнителя используют органическую ткань маркм СВМ,

Прочность при изгибе полученного армированного пластика 3,45° 10 МПа, модуль упругости при растяжении 3,1 10 МПа.

Пример 7.Образец изготавливают как 8 примере 4, но в качестве армирующего наполнителя используют углеродную ленту марки ЛУ-ПО,2.

Прочность при изгибе полученного армированного пластика 5,3-10 МПа, модуль упругости при растяжении 9,0- 10 МПа.

При м е р 8.Стеклоткань марки ТС-ЗК- ТО пропитывают лолиимидным связующим, содержащим 60 мас.% продукта марки СП- 97 с, 30 мас.% этилового спирта, 5 мас.% N - метилпирролмдона и 5 мас.% ускорителя марки УП-606/2. Из полученного препрега изготавливают образец размером 10х2х100мм протягиванием его через формообразующее отверстие фильеры с отверждением связующего в режиме распространения фронта реакции отверждения со скоростью 4,2 -10 см/с при 260°С и при воздействии

постоянного магнитного поля с напряженностью 1170 Э одновременно с формованием при усилии натяжения протягиваемого материала 35 МПа.

Прочность при изгибе полученного армированного пластика 7,23 -10 МПа, модуль упругости при растяжении 3,42 -Ю МПа.

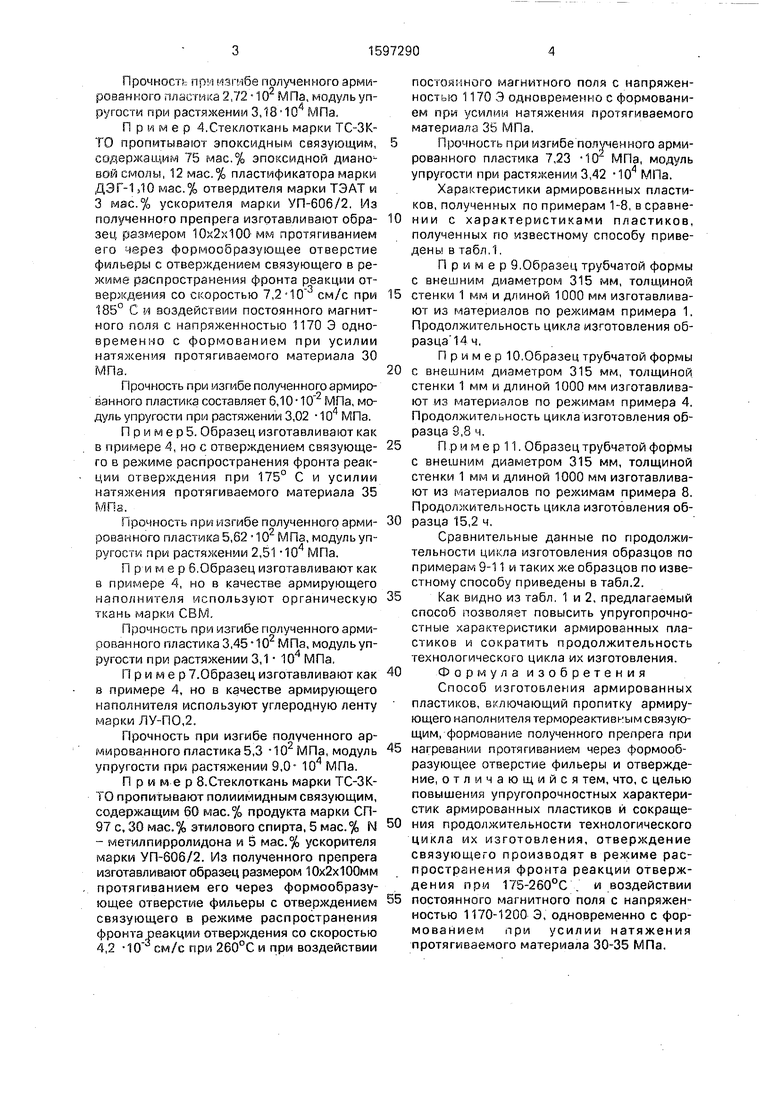

Характеристики армированных пластиков, полученных по примерам 1-8, в сравнении с характеристиками пластиков, полученных по известному способу приведены в табл,1.

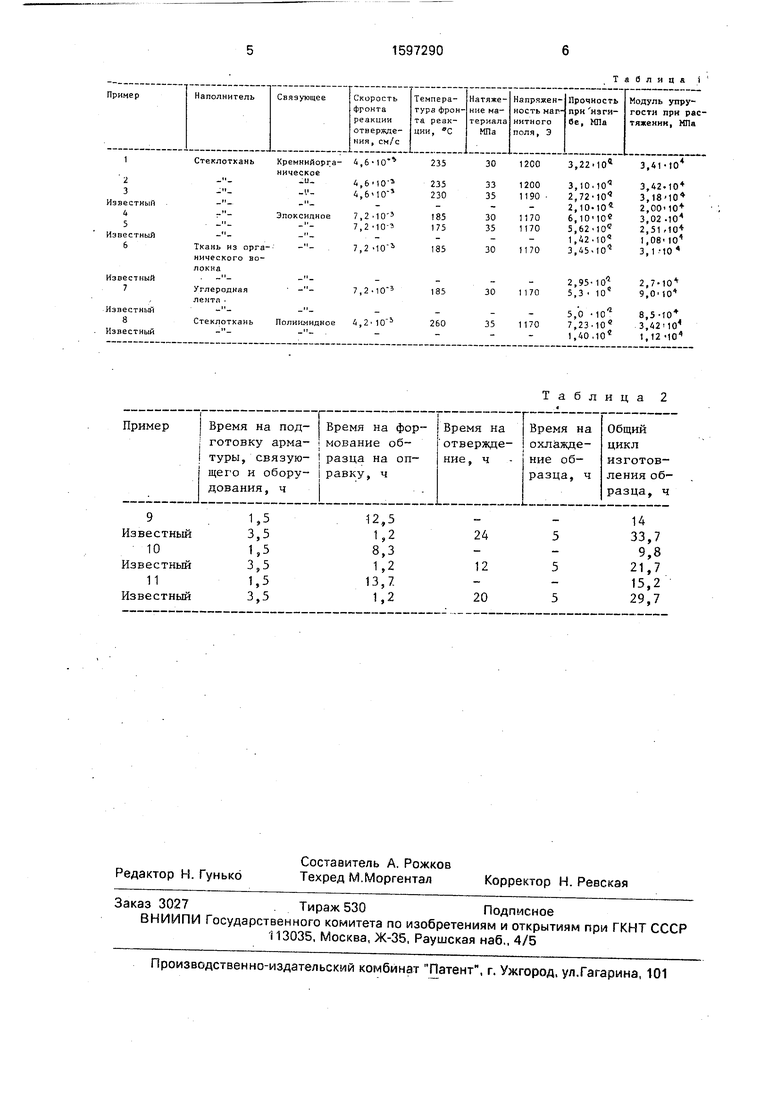

Пример 9.Образец трубчатой формы с внешним диаметром 315 мм, толщиной стенки 1 мм и длиной 1000 мм изготавливают из материалов по режимам примера 1, Продолжительность цикла изготовления образца 14 ч.

Пример 10.Образец трубчатой формы с внешним диаметром 315 мм, толщиной стенки 1 мм и длиной 1000 мм изготавливают из материалов по режимам примера 4. Продолжительность цикла изготовления образца 3,8 ч.

П .р и м е р 11. Образец трубчатой формы с внешним диаметром 315 мм, толщиной стенки 1 мм и длиной 1000 мм изготавливают из материалов по режимам примера 8. Продолжительность цикла изготовления образца 15,2 ч.

Сравнительные данные по продолжительности цикла изготовления образцов по примерам 9-11 и таких же образцов по известному способу приведены в табл.2.

Как видно из табл, 1 и 2, предлагаемый способ позволяет повысить упругопрочно- стные характеристики армированных пластиков и сократить продолжительность технологического цикла их изготовления.

Форму л а изобретения

Способ изготовления армированных пластиков, включающий пропитку армирующего наполнителя термореактивкым связующим, формование полученного препрега при нагревании протягиванием через формообразующее отверстие фильеры и отверждение, отличающийся тем, что, с целью повышения упругопрочностных характеристик армированных пластиков и сокращения продолжительности технологического цикла их изготовления, отверждение связующего производят в режиме распространения фронта реакции отверждения при 175-260°С , и воздействии постоянного магнитного поля с напряженностью 1170-1200 Э, одновременно с формованием при усилии натяжения протягиваемого материала 30-35 МПа.

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ И ПЛЕНКА, ПРЕПРЕГ И АРМИРОВАННЫЙ ВОЛОКНАМИ ПЛАСТИК, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2605424C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2424259C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2471829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

Изобретение относится к изготовлению полимерных композиционных материалов и может быть использовано в химической промышленности, машиностроении и других областях техники. Изобретение позволяет повысить упругопрочностные характеристики армированных пластиков и сократить продолжительность технологического цикла их изготовления за счет того, отверждение связующего производят в режиме распространения фронта реакции отверждения со скоростью 4,2.10-3 - 7,2.10-3 см/с при 175-260°С и воздействии постоянного магнитного поля с напряженностью 1170-1200 Э одновременно с формованием при протягивании через формообразующее отверстие фильеры при усилии натяжения протягиваемого материала 30-35 МПа. 2 табл.

Стеклоткань Кремнийорга- 4,6 ническое

235

30

1200

3,22.10« 3,41-10

| Способ изготовления стеклопластика | 1979 |

|

SU802068A2 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Вопросы проектирования и производства конструкций летательных аппаратов | |||

| Те- мат | |||

| сборник научн | |||

| трудов, Харьковский авиационный институт, Харьков, 1985, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-10-07—Публикация

1988-04-07—Подача