Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а именно к алюминиевому сплаву и проволочному материалу на основе алюминиевого сплава, применяемого для изготовления изделий методами наплавки и аддитивного производства.

Уровень техники

В настоящее время развитие современных методов производства, таких как аддитивные технологии, позволяет получать крупногабаритные и сложнопрофильные изделия, поскольку не обладают ограничениями, свойственными традиционным технологиям обработки материалов. Они позволяют нивелировать многие ограничения и вырабатывать новые подходы и решения при проектировании и конструировании новых узлов и агрегатов для изделий в высокотехнологических отраслях промышленности, таких как авиаракетостроение, машиностроение и автомобильная промышленность.

Появление и развитие новых технологий требует создания новых высокотехнологичных материалов, обладающих высоким уровнем физико-механических характеристик, уникальными свойствами и высокой экономической эффективностью. Одним из наиболее востребованных и технологичных базовых материалов в традиционных и аддитивных технологиях является алюминий и сплавы на его основе, обладающие высокими физико-механическими, удельными и экономическими показателями.

В истории развития современных технологий прослеживается тенденция к появлению процессов производства на стыке нескольких технологий, которая получила название – гибридные методы производства. Как правило, это сочетание новых методов изготовления изделий, которые дополняют друг друга и позволяют устранить их индивидуальные недостатки. Одним из таких методов на основе аддитивного производства, получившим наибольшее развитие, является технология проволочно-дуговой наплавки с непосредственным подводом материала в зону синтезирования изделия (технология WAAM - Wire Arc Additive Manufacturing, «проволочно-дуговое аддитивное производство»). Данный метод позволяет получать сложнопрофильные крупногабаритные конструкции с высоким коэффициентом использования материала (КИМ), а также осуществлять их восстановление и ремонт с использованием технологии наплавки. Применение сварочной проволоки из алюминиевых материалов позволяет обеспечить изделиям высокие функциональные, технологические и механические характеристики.

В настоящее время существующие материалы на основе системы алюминий-магний достигают высоких механических характеристик в первую очередь за счет повышения содержания магния в составе сплава, а также макролегированием марганцем и другими элементами. Введение большого количества марганца и цинка в сплавы приводит к значительному повышению прочности материала, но также негативно сказывается на их пластичности. В свою очередь это накладывает определенные ограничения на техническую базу оборудования, предназначенного для производства проволочных полуфабрикатов, и затрудняет их получение на маломощных установках для их производства. Поэтому актуальной задачей становится разработка и получение проволочных материалов системы Al-Mg, обладающих хорошей свариваемостью, высокой прочностью и пластичностью по сравнению с аналогами при их микролегировании редкоземельными металлами (РЗМ) и позволяющих получать из них изделия при использовании методов аддитивного производства проволочно-дуговой наплавкой с непосредственным подводом материала.

В патентных документах WO 2007020041, RU 2280705, DE 60002061, WO 9942627, RU 2343218, RU 2268319, WO 2017077137A9 предложены сплавы различных составов, обусловливающих их применение в готовых изделиях, рассмотренные ниже в качестве аналогов, имеющие ряд недостатков, на устранение которых направлено предложенное изобретение.

В международной заявке WO 2007020041 описано изделие из алюминиевого сплава, обладающее высокой прочностью в деформированном состоянии, хорошей коррозионной стойкостью, но имеющее ограничение по свариваемости, а высокое содержание марганца и цинка заметно снижает пластические характеристики материала и его сварных соединений. Высокое содержание серебра и скандия значительно повышает стоимость материала. Химический состав сплава представлен следующими элементами в мас.%:

Известен также сплав, применяемый в аэрокосмической отрасли для сварных конструкций, испытывающих средние нагрузки (патент RU 2280705). Сплав относится к классу магналиев и имеет следующий химический состава в мас.%:

Сплав предназначен для получения деформированных полуфабрикатов при высоких температурах с последующей многочасовой термической обработкой. Максимальная прочность материала достигается при высоком содержании легирующих элементов, он может быть сварен. Прочность сварных соединений достигает 322 МПа. Однако особенности технологического процесса обработки материала влияют на стоимость конечных изделий, а высокое содержание марганца приводит к снижению пластических характеристик.

Известен алюминиевый сплав из DE 60002061, принятый за прототип, имеющий следующий химический состав компонентов в мас.%:

Один или несколько элементов из группы:

Изделия из сплава возможно получать различными механизмами обработки давлением в виде прокатки или экструзии. Сплав предназначен для использования в сварных конструкциях наземного и морского транспорта. Прочность сварного соединения сплава при этом составляет 349 МПа. Высокая перелегированность состава сплава, в особенности введение серебра и скандия в концентрации близкой к верхнему пределу, значительно повышает стоимость его изготовления. Наличие в составе сплава марганца и цинка приводит к повышению прочности и одновременно к снижению пластичности материала, что оказывает негативное влияние на характеристики сварного соединения, что может критично сказываться при применении аддитивных методов производства.

Всем аналогам присущ общий недостаток в отсутствии оптимально подобранного состава сплава, обеспечивающего необходимые свойства для получения деформируемых полуфабрикатов и изделий, в том числе сварочной проволоки, который обеспечивает сочетание высокой прочности и пластичности конечных изделий и конструкций, полученных методами аддитивного производства с применением проволочно-дуговой наплавки с непосредственным подводом материала в зону расплавления при использовании принципа микролегирования для повышения экономической эффективности.

Раскрытие сущности изобретения

Технической задачей и результатом предложенного изобретения является разработка и получение нового алюминиевого материала, который может быть использован для получения деформируемых полуфабрикатов и изделий, в том числе сварочной проволоки, который обеспечивает сочетание высокой прочности и пластичности конечных изделий и конструкций, полученных методами аддитивного производства с применением проволочно-дуговой наплавки с непосредственным подводом материала в зону расплавления при использовании принципа микролегирования для повышения экономической эффективности.

Для решения поставленной задачи и достижения соответствующего результата предложен новый и неочевидный состав алюминиевого сплава, обеспечивающий высокие физико-механические свойства и низкую пористость готовых изделий, полученных методами гибридно-аддитивного производства, обладающий низкой плотностью и хорошей свариваемостью. Поставленная техническая задача решается, а технический результат достигается за счет получения сплава и проволочного алюминиевого материала, содержащего элементы в следующем соотношении в мас.%:

Также предложен проволочный алюминиевый материал, полученный из сплава, имеющий структуру, представляющую собой зерна твердого раствора алюминия и равномерно распределенные в нем дисперсоиды фаз Al-(Zr,Sc), Al-Cr-Mg, Al-Mg-Cr-Ti. Предпочтительно размер зерен твердого раствора алюминия составляет 2-10 мкм, а дисперсоиды фаз Al-(Zr,Sc), Al-Cr-Mg, Al-Mg-Cr-Ti имеют размер менее 5 мкм и сферическую морфологию.

Также предложено изделие из синтезированного материала с использованием методов гибридно-аддитивных технологий, выполненное из проволочного алюминиевого материала.

Краткое описание чертежей

На чертежах представлены:

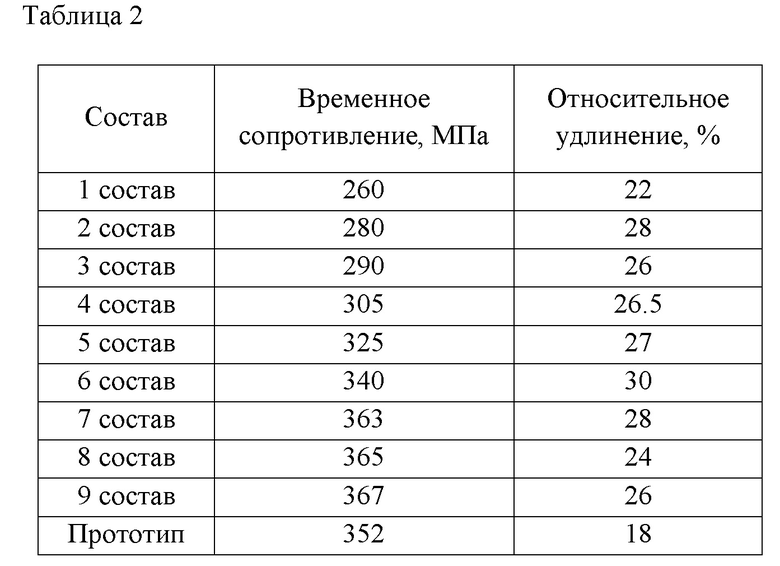

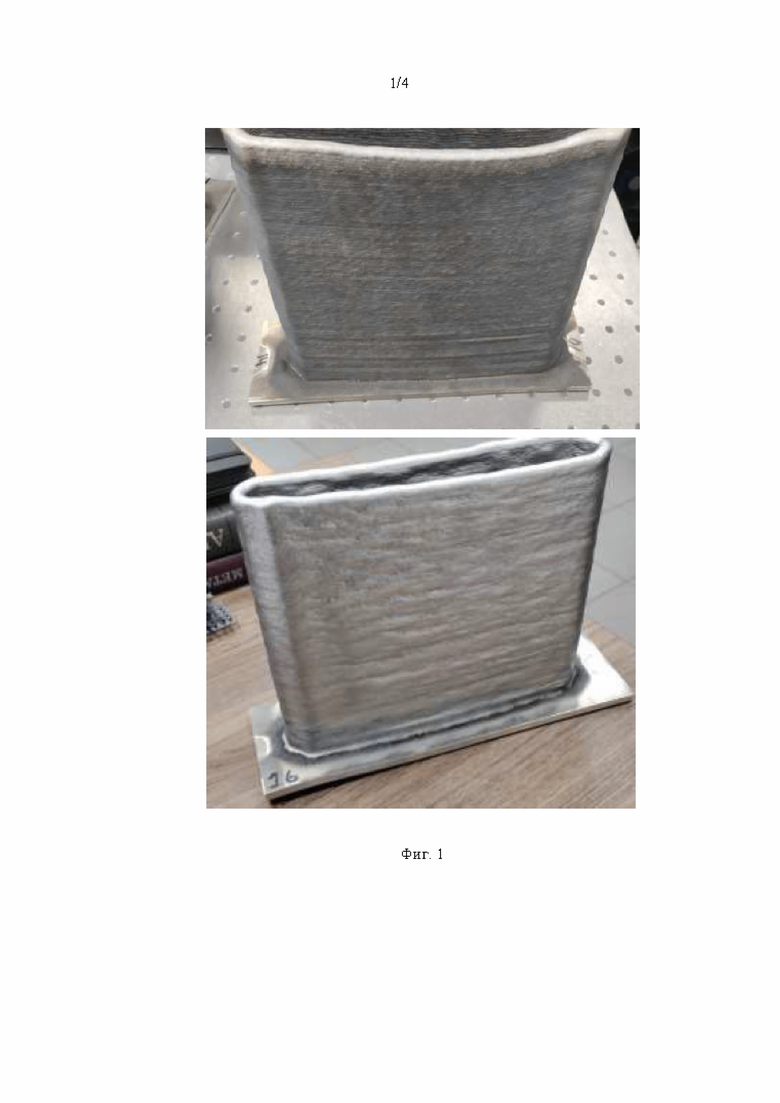

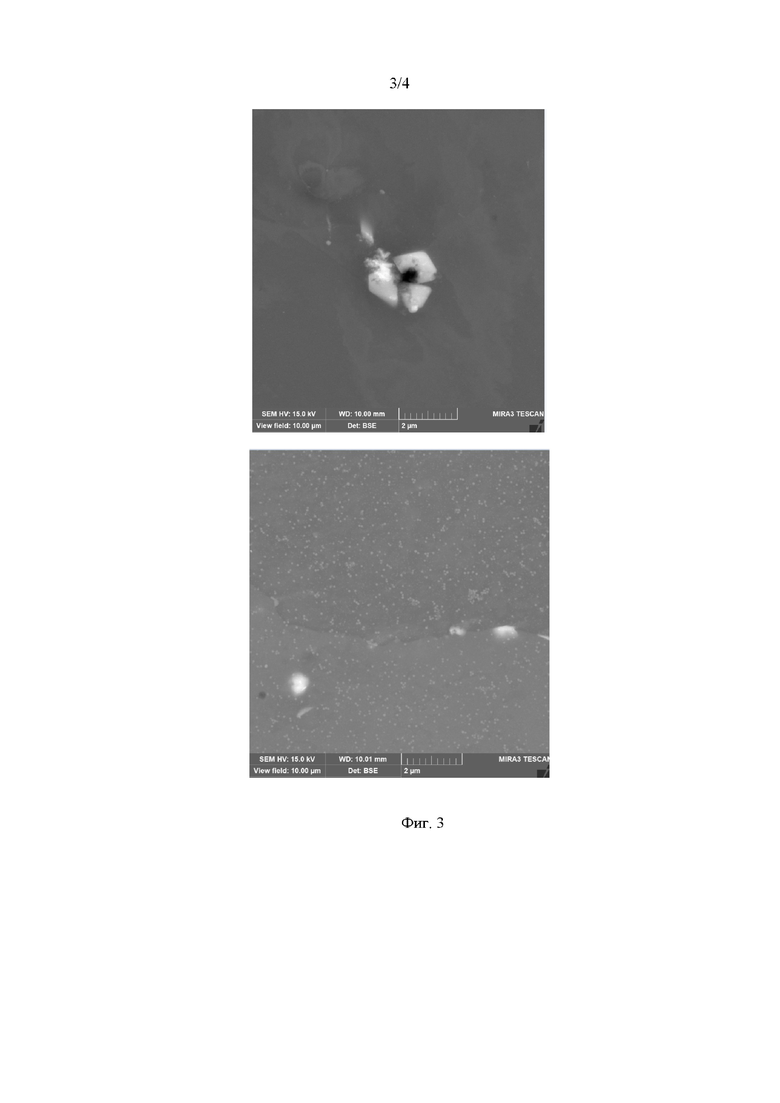

фиг. 1 – внешний вид синтезированной заготовки;

фиг. 2 – внешний вид синтезированной заготовки с дефектами при нарушении диапазонов содержания компонентов;

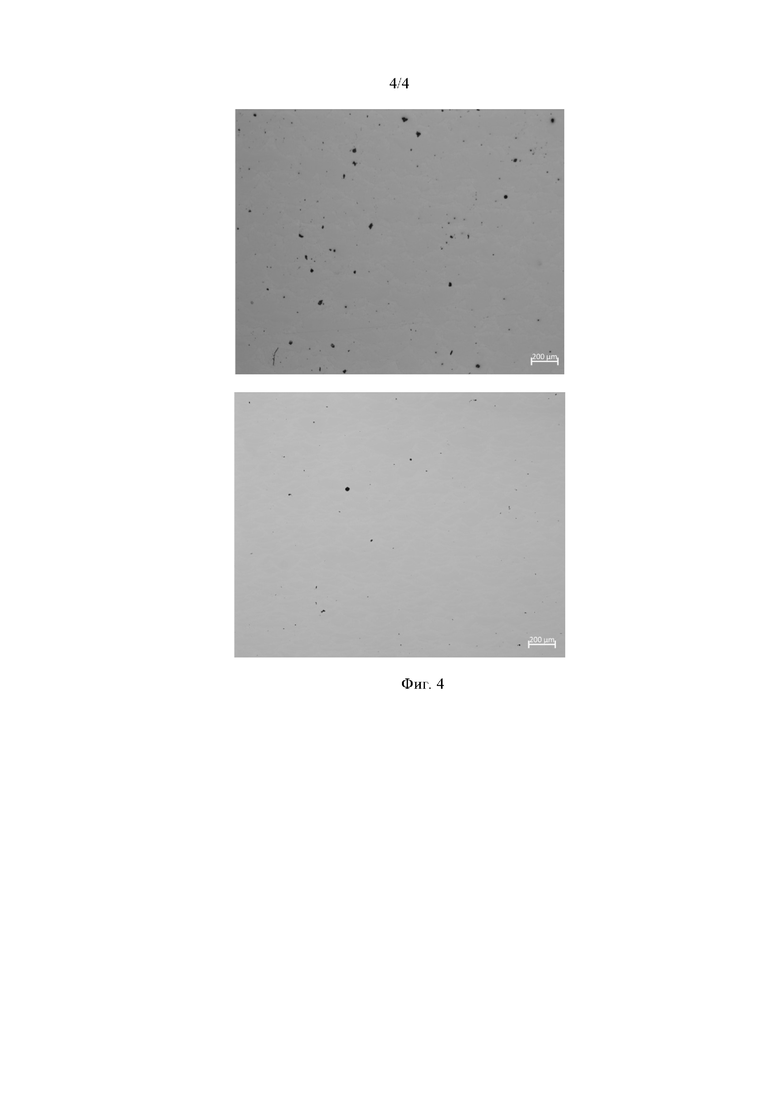

фиг. 3 – микроструктура синтезированного материала, полученного по технологии проволочно-дуговой наплавки с непосредственным подводом материала;

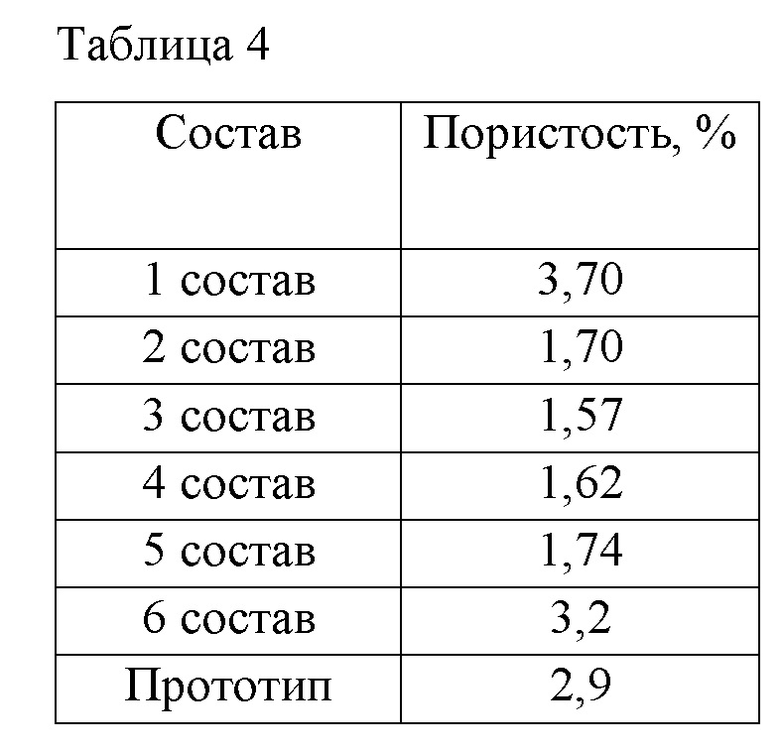

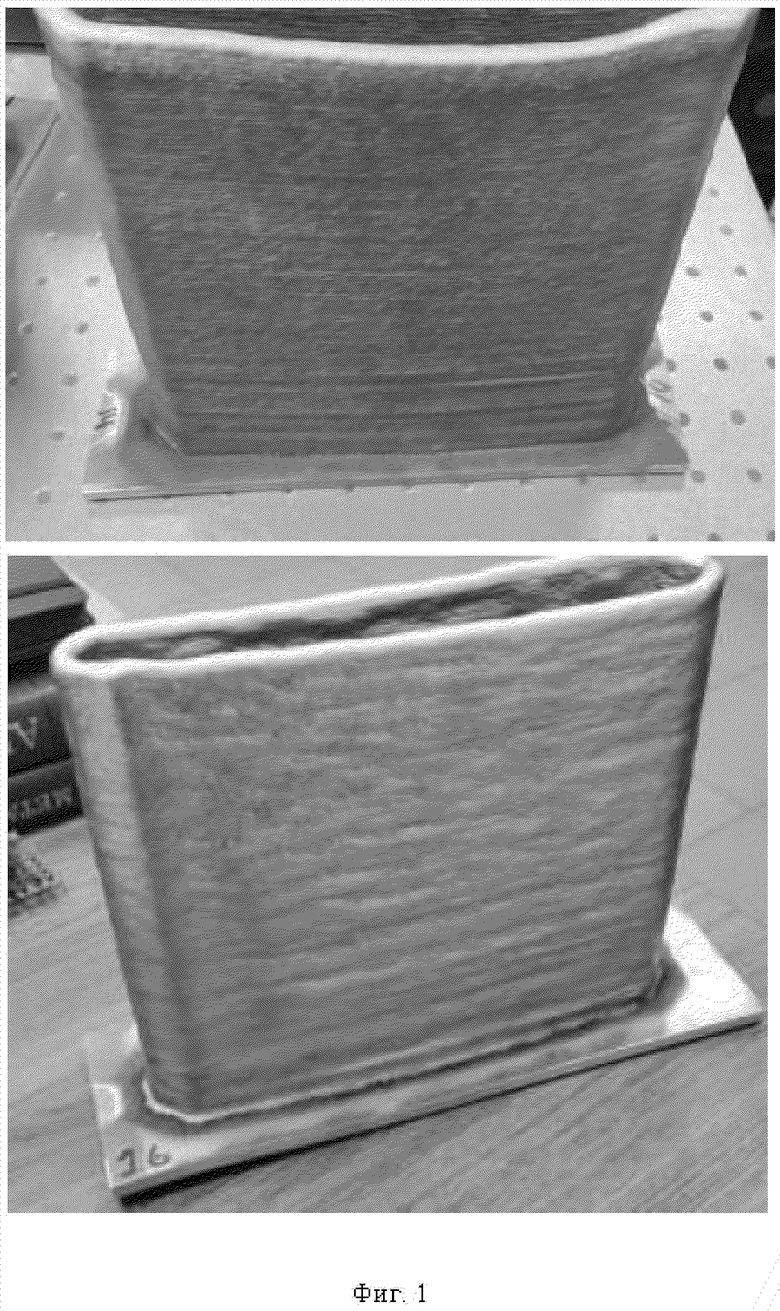

фиг. 4 – пористость синтезированного материала, полученного по технологии проволочно-дуговой наплавки с непосредственным подводом материала.

Подробное изложение сущности изобретения

Экспериментально подобранный для решения поставленной задачи компонентный состав предложенного алюминиевого сплава обеспечивает высокие физико-механические свойства и низкую пористость готовых изделий, полученных методами гибридно-аддитивного производства, материал обладает низкой плотностью и хорошей свариваемостью.

Наличие и содержание магния в выбранном интервале обеспечивает необходимую прочность и технологичность материала во время производства полуфабрикатов и сварочной проволоки, а также для обеспечения высоких механических характеристик конечных изделий и конструкций, полученных из синтезированного материала посредством применения гибридно-аддитивных установок наплавки. Магний обеспечивает упрочнение по двум механизмам: твердорастворное упрочнение алюминиевой матрицы и дисперсионное зеренной структуры.

В отличие от прототипа и известных аналогов в составе сплава и соответственно материала отсутствует марганец и ограничено содержание цинка. Введение марганца в алюминий приводит к повышению прочности сплава. Однако его введение приводит к значительному снижению пластических характеристик трещиностойкости в материале, что является критическим при изготовлении изделий методами аддитивного производства. При их введении происходит упрочнение материала и повышение прочностных характеристик, при одновременном снижении пластических характеристик полуфабрикатов и конечных изделий. Введение цинка приводит к повышению прочности и усилению эффекта упрочнения от легирования магния и марганца, однако значительно снижает литейные и коррозионные свойства материала. Одновременное введение марганца и цинка приводит к значительному повышению прочностных характеристик материалов, но и одновременно с этим к снижению их пластичности и технологичности.

Введение в состав алюминиево-магниевой матрицы переходных элементов (Sc, Zr, Cr, V) обусловлено тем, что оно позволяет улучшить характеристики системы не только за счет индивидуального вклада каждого элемента, но и за счет взаимного комплексного воздействия, позволяя повысить механические характеристики материала, его коррозионную стойкость и свариваемость.

Введение циркония в состав сплава приводит к дополнительному упрочнению материала, повышает температуру рекристаллизации, а в совокупности с другими элементами усиливает эффект их воздействия. Так добавление скандия как легирующего компонента в диапазоне 0,1-0,35 мас.% позволяет значительно упрочнить твердый раствор алюминия, аналогично цирконию повысить температуру рекристаллизации и улучшить свариваемость материала. Дополнительно возможно выделение вторичных когерентных дисперсоидов стехиометрического состава Al3Sc, выделяющихся в результате низкотемпературного отжига, имеющих высокую стабильность и положительно влияющих на прочностные характеристики, а также стабильность структуры материала. В тоже время цирконий частично замещает атомы скандия в соединении Al3Sc (до 30%), позволяя уменьшать количество вводимого скандия и повышая экономическую эффективность композиции, с одной стороны, а также усиливать эффект упрочнения материала по дисперсионному механизму, поэтому целесообразно ограничить его введение до 0,2 мас.%.

Добавление хрома в состав сплава позволяет совместно с титаном и ванадием не только повысить уровень физико-механических свойств материала, но дополнительно стабилизировать равномерность структурного состояния за счет того, что наиболее преимущественное расположение этих элементов находится в объеме тела зерна или дендритной ячейки.

Стронций как модификатор позволяет улучшить структуру, дополнительно уменьшить средний размер структурных составляющих, однако при его содержании более 0,08 мас.% эффект нивелируется, поэтому целесообразно ограничить его верхнюю границу.

Введение в состав редкоземельных элементов (РЗМ) в заданном диапазоне позволяет достичь нескольких эффектов, а именно модифицировать эвтектические включения алюминиево-магниевой эвтектики добавлением церия, что приводит к улучшению морфологии структур и ее вклада в механические свойства материала, лантан в свою очередь приводит к повышению свариваемости материала. Учитывая комплексное влияние подобранных химических элементов и их концентраций, дополнительно стоит отметить, что элементы, имеющие хорошую растворимость в алюминии и образующие с ним твердые растворы по эвтектическим реакциям (Mg, Zn, La, Sr), обеспечивают упрочнение периферийных границ зеренной структуры. В тоже время элементы переходные и некоторые редкоземельные металлы (Sc, Cr, Ce, Ti, Zr, V), взаимодействующие по перитектическому механизму, позволяют повышать уровень механических и физических свойств материала за счет преимущественного расположения в теле зерна или структурной единицы. Такой комплексный подход позволяет получать равномерную структуру материала, повышать уровень свойств алюминиевой матрицы по разным механизмам и достигать требуемых параметров с учетом различных видов обработки материалов, как классических технологических процессов, так и гибридно-аддитивных методик.

Содержание лантана и церия приведено в виде альтернатив, т.е. вместе (суммарно) или по отдельности.

Проволочный материал возможно получать по традиционным технологическим методикам, а также с применением процессов совмещенного литья и прессования.

Предложенное изобретение поясняется следующими примерами.

Пример 1

На первом этапе производился расчет шихтовки материала, а также дополнительных компонентов, необходимых для осуществления выплавки (флюсовые препараты). Приготовление расплава происходило на установке плавильного комплекса, применялся первичный алюминий марки А85, с последующим добавлением легирующих элементов в соотношении с проведенным расчетам шихтовки материалов.

На первом этапе расплавлялся алюминий марки А85 с последующим нагревом расплава до температуры 750-800°С и в расплав порционно вводился церий и лантан с перемешиванием до полного растворения. Далее вводились оставшиеся легирующие элементы при температуре расплава в интервале 750-850°С. Ванадий добавлялся несколькими партиями с выдерживанием и перемешиванием расплава. Далее был осуществлен ввод лигатуры хрома, а за ним циркония, при этом растворение сопровождалось активным перемешиванием с промежуточными выдержками на нагрев. После вводили титан и скандий, также порционно и с выдержкой, при вводе скандия температура была повышена на 30°С. После скандия осуществлялся ввод магния марки Мг90 с использованием хлористого флюса для избежания выгорания компонента сплава. Затем расплав тщательно подвергали перемешиванию и добавляли цинк. Последним вводили стронций в указанном интервале температур. Перед каждой разливкой расплав подвергался обработке с применением флюсового препарата «Карналитовый» в соотношении 1 кг на тонну расплава.

Технология выплавки всех составов соответствовала вышеописанному, лишь за исключением ввода остальных компонентов. С поверхности расплава снят шлак и отобраны пробы для контроля химического состава. По результатам экспресс-анализа произведена корректировка химического состава до расчетного. Химический состав полученных составов (таблица 1) определяли с помощью атомно-эмиссионного спектрометра с индуктивно связанной плазмой.

Из полученных заготовок методами прессования и волочения была получена проволока диаметром 1,2 мм согласно ГОСТ 7871-2019, из которой были нарезаны образцы для определения механических характеристик согласно стандартам ГОСТ 10446-80 и ГОСТ 1497-84. Образцы предварительно подвергались отжигу при температуре 540 °С в течение 3 часов для снятия наклепа. Испытания на растяжение проводились в соответствии с ГОСТ 1497-84 на универсальной разрывной машине MTS Criterion 40. Результаты испытаний представлены в таблице 2.

Таблица 1

0,5

0,5

Из данных таблиц 1 и 2 видно, что предложенный алюминиевый проволочный материал обладает высокими механическими характеристиками и хорошей технологичностью. Увеличение содержания магния и других легирующих элементов в заданных диапазонах приводит к повышению прочностных характеристик проволочных полуфабрикатов при сохранении высокой пластичности материала, которая превосходит значения выбранного прототипа и известных аналогов.

Пример 2

Из алюминиевого проволочного материала, полученного по аналогии с примером 1 с помощью установки проволочно-дугового аддитивного производства были синтезированы изделия-заготовки для проведения исследований (фиг. 1), состав указан в таблице 3. Составы проволочного материала, соответствующие выбранному диапазону концентраций, показали хорошую свариваемость, и стабильный процесс наплавки (составы 2-5). Для составов (1 и 6), выходящих из интервала выбранного содержания легирующих элементов, наблюдалось образование поверхностных дефектов, связанное с особенностями кристаллизации материала (фиг. 2). В сплаве 1 процесс выращивания сопровождался нестабильным характером ванны расплава в результате чего образовывались локальные наплывы и подтеки, в более легированном составе количество дефектов и стабильность процесса были намного хуже. При наплавке проволокой химического состава, соответствующего выбранному прототипу, наблюдалось выгорание легирующих элементов в процессе выращивания, которое сопровождалось разбрызгиванием капель металла и формированием неровных стенок заготовок.

Таблица 3

0,5

0,5

Из полученных заготовок были вырезаны образцы для проведения исследований. Микроструктура материала, синтезированного из составов 2-5, лежащих в диапазоне выбранных концентраций, представлена твердым раствором алюминия с растворенными в нем легирующими элементами и большим количеством дисперсоидов, равномерно распределённых по объему материала (фиг. 3). Во всех сплавах в объеме алюминиевой матрицы наблюдается выделение дисперсоидов, имеющих двойственную морфологию – с одной стороны стремящуюся к сфероидному формообразованию, которые в своей основе содержат соединения с магнием и хромом, а с другой - с титаном и цирконием, такие дисперсоиды имеют локальные ореолы, обогащённые ими (составы 2-5). В составах без добавления церия лантана и стронция морфология структуры более грубая. Часто в структуре встречается многогранная форма дисперсоидов, близкая к пластинчатой. Вершины таких структурных единиц являются концентраторами напряжений и влияют на пластические характеристики синтезированного материала (состав 1 и 6) (фиг. 3).

Из полученных заготовок были вырезаны образцы для проведения исследований на пористость. Оценка пористости синтезированного материала по ГОСТ 9191-80 показала, что в составах с концентрациями компонентов, лежащих вне предлагаемых диапазонов, значения пористости были выше 2%, что является верхней допустимой границей для их применения (фиг. 4). Результаты оценки пористости представлены в таблице 4.

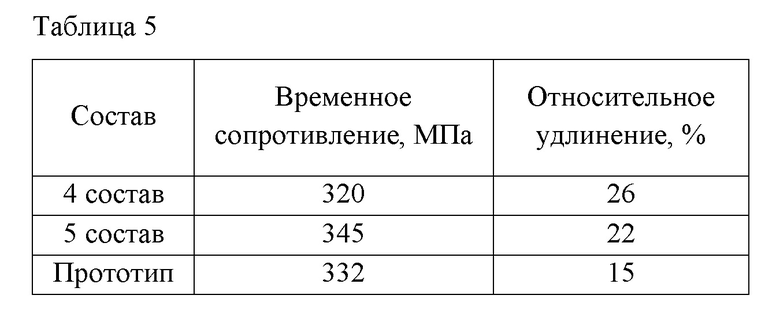

Пример 3

Из нескольких заготовок (состава 4, 5 и Прототип), полученных по примеру 2, были вырезаны плоские образцы для проведения оценки механических характеристик согласно ГОСТ 1497-84. Образцы предварительно подвергались термической обработке при 350˚C в течение 3 часов. Полученные результаты испытаний представлены в таблице 5. Синтезированный материал обладает более высокой пластичностью по сравнению с прототипом при этом является менее легированным и более экономически эффективным.

Пример 4

Оптимальным составом для изготовления изделий при сочетании высокого уровня физико-механических характеристик, хорошей свариваемости, низкой пористости и высокой технологичности на всех стадиях производства, согласно примерам 1-3, является состав, представленный в таблице 6.

Таблица 6

Таким образом химический состав предложенного сплава позволяет получать синтезированный материал и изделия из него, обладающие по сравнению с прототипом средней прочностью, низкой пористостью, хорошей свариваемостью и технологичностью, более высокой пластичностью, и позволяющий его применять в гибридно-аддитивном производстве по методике проволочно-дуговой наплавки с непосредственным подводом материала в зону синтезирования изделия (технология WAAM).

Согласно предложенной формуле изобретения объем правовой охраны испрашивается на сплав на основе алюминия для изготовления изделий методами наплавки и аддитивного производства, содержащий магний, скандий, цирконий, цинк, хром, ванадий, титан, церий, лантан, стронций. При следующем содержании компонентов с учетом алюминия и сопутствующих примесей, мас.%:

Также предложен проволочный алюминиевый материал, полученный из сплава, имеющий зеренную гомогенную структуру на основе твердого раствора алюминия. Предпочтительно зеренная гомогенная структура на основе твердого раствора алюминия имеет размеры структурных составляющих преимущественно 2-10 мкм и включения дисперсоидов, имеющих преимущественно сферическую морфологию частиц с преимущественными размерами менее 5 мкм. Также предложено изделие из синтезированного материала с использованием методов гибридно-аддитивных технологий, выполненное из проволочного алюминиевого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| Высокопрочный деформируемый сплав на основе алюминия системы Al-Zn-Mg-Cu и изделие из него | 2015 |

|

RU2613270C1 |

Изобретение относится к металлургии, а именно к проволочным материалам на основе алюминиевых сплавов, применяемых для изготовления изделий методами наплавки и аддитивного производства. Сплав на основе алюминия для изготовления изделий методами наплавки и аддитивного производства содержит, мас.%: магний 2,8-6,2, скандий 0,1-0,35, цирконий 0,05-0,2, цинк 0,1-0,25, хром 0,1-0,3, ванадий 0,01-0,15, титан 0,01-0,1, стронций 0,003-0,08, лантан и/или церий 0,02-0,25, алюминий и неизбежные примеси - остальное. Обеспечиваются высокие физико-механические свойства и низкая пористость готовых изделий, полученных методами гибридно-аддитивного производства с использованием проволочного алюминиевого материала. 3 н. и 1 з.п. ф-лы, 4 ил., 6 табл., 4 пр.

1. Сплав на основе алюминия для изготовления изделий методами наплавки и аддитивного производства, содержащий магний, скандий, цирконий, цинк, хром, ванадий, титан, церий, лантан и стронций, при следующем содержании компонентов, мас.%:

2. Проволочный алюминиевый материал, полученный из сплава по п. 1 и имеющий структуру, представляющую собой зерна твердого раствора алюминия и равномерно распределенные в нем дисперсоиды фаз Al-(Zr,Sc), Al-Cr-Mg, Al-Mg-Cr-Ti.

3. Проволочный алюминиевый материал по п. 2, отличающийся тем, что размер зерен твердого раствора алюминия составляет 2-10 мкм, а дисперсоиды фаз Al-(Zr,Sc), Al-Cr-Mg, Al-Mg-Cr-Ti имеют размер менее 5 мкм и сферическую морфологию.

4. Изделие из синтезированного материала с использованием методов гибридно-аддитивных технологий, выполненное из проволочного алюминиевого материала по п. 2 или 3.

| DE 60002061 T2, 12.02.2004 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| US 20030143102 A1, 31.07.2003 | |||

| US 20090263277 A1, 22.10.2009 | |||

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ШПУНТОВЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2454509C2 |

| CN 107081536 A, 22.08.2017. | |||

Авторы

Даты

2024-10-21—Публикация

2023-12-28—Подача