Изобретение относится к области металлургии, а более конкретно к формированию гибридных термобарьерных покрытий плазменным напылением и может быть использовано в инженерной практике для повышения времени работы этих покрытий в условиях термоциклирования.

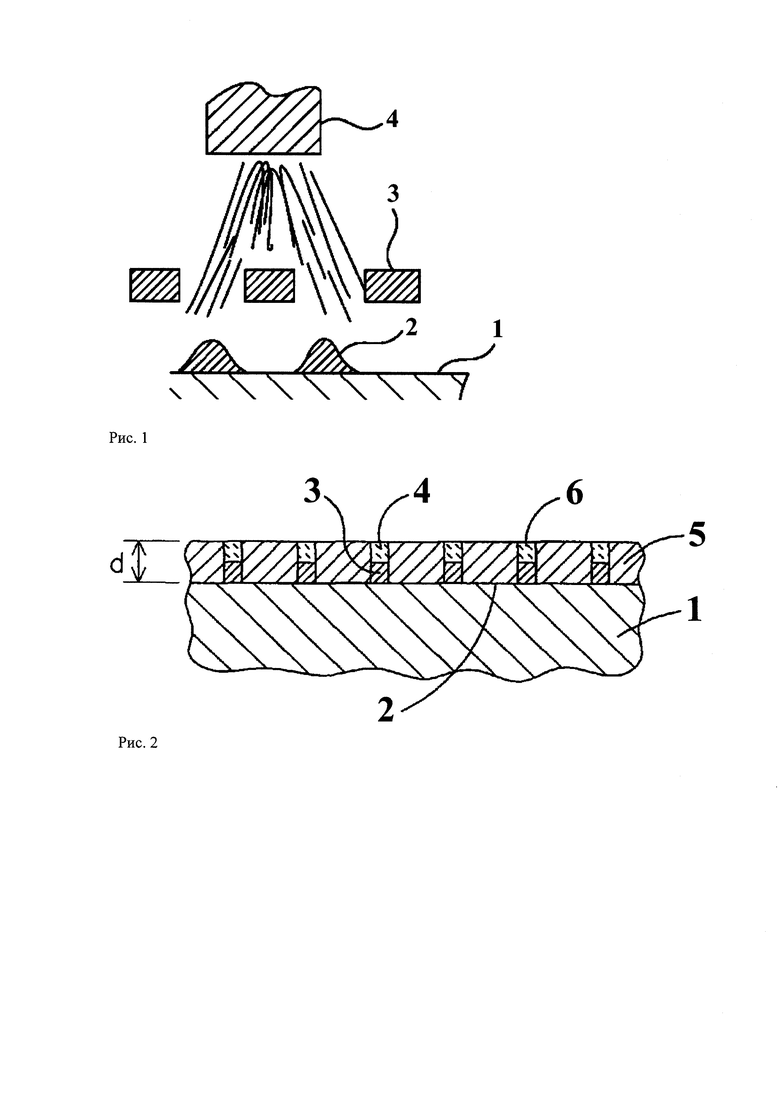

Известен способ напыления жаростойкого связующего с рельефной поверхностью через сетчатую маску, поз. 3 (JP 5490736 B2), рис. 1. Жаростойкое металлическое связующее, поз. 2, напыляется на изделие, поз.1, плазмотроном, поз, 4, через маску, поз. 3, для формирования рельефа. Способ имеет недостатки, сложность регулирования размеров профиля напыляемого подслоя и невозможность формировать гребни разной высоты.

Известен способ напыления двухслойного жаростойкого металлического связующего (рис. 2, поз 3 и 4) с помощью маски, в которой проделаны прорези, на поверхности (поз. 2) изделия (поз.1) (US 20050214564 А1). После напыления двух подслоев (поз 3 и 4) маска с изделия удаляется и напыляется керамический слой (поз. 5), формируя окончательно свободную поверхность покрытия (поз. 6). Способ имеет недостатки, сложность регулирования размеров профиля напыляемого подслоя и невозможность формировать гребни разной высоты.

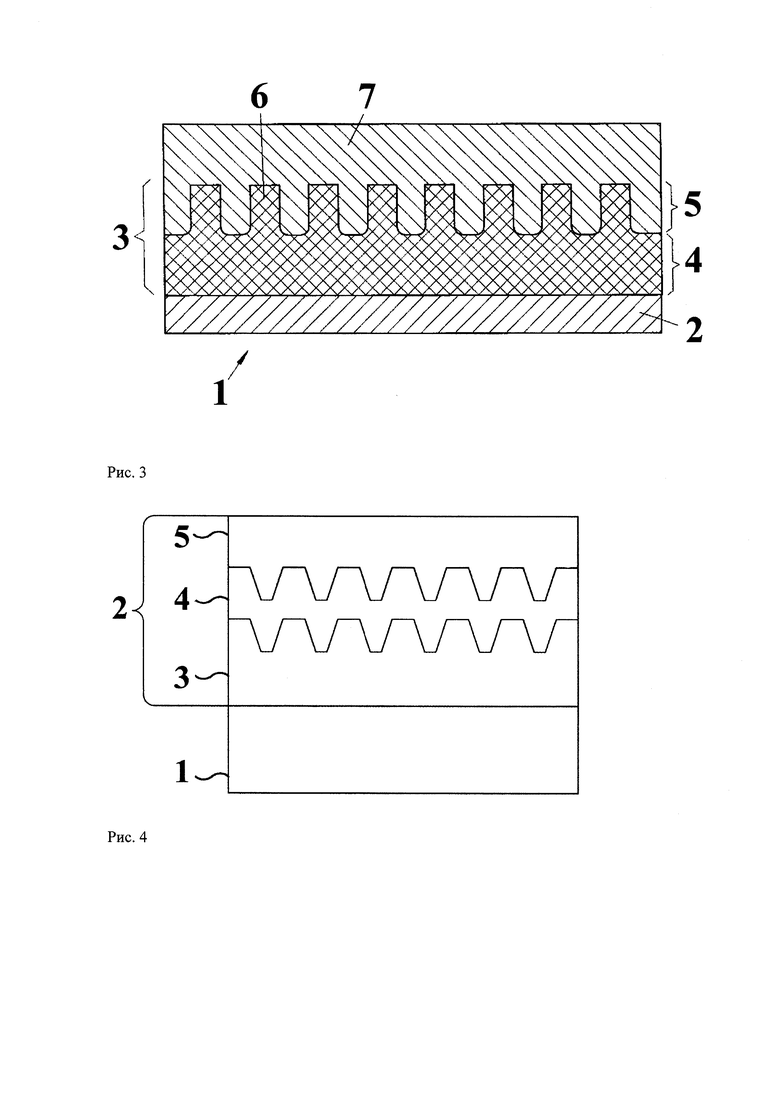

Известен способ (патент DE 102011077620 А1) создания композиционного покрытия: металлическое покрытие (рис. 3, поз. 3) на металлической поверхности (поз. 2) изделия (поз 1), в котором покрытие включает зонусцепления (поз. 4) и структурную зону (поз. 5), формируемую лазерной наплавкой (поз. 6), с последующим напылением керамического слоя (поз. 7). Рельеф металлического покрытия увеличивает адгезию керамического слоя. Способ имеет недостатки, сложность регулирования размеров профиля напыляемого подслоя, невозможность формировать гребни разной высоты, боковые стенки гладкие, что снижает адгезию керамического слоя к подслою.

Известен патент, предлагающий форму металлических подслоев (поз. 2), барьерного (поз. 3) и связующего слоев (поз. 4) и керамического слоя (поз. 5) на поверхности изделия (поз. 1) (рис. 4) (US 20220341335 А1). Два металлических подслоя текстурированы лазером с профилем сечения в виде трапеции. Способ имеет недостатки, сложность регулирования размеров профиля напыляемого подслоя, невозможность формировать гребни разной высоты, боковые стенки гладкие, что снижает адгезию керамического слоя к подслою.

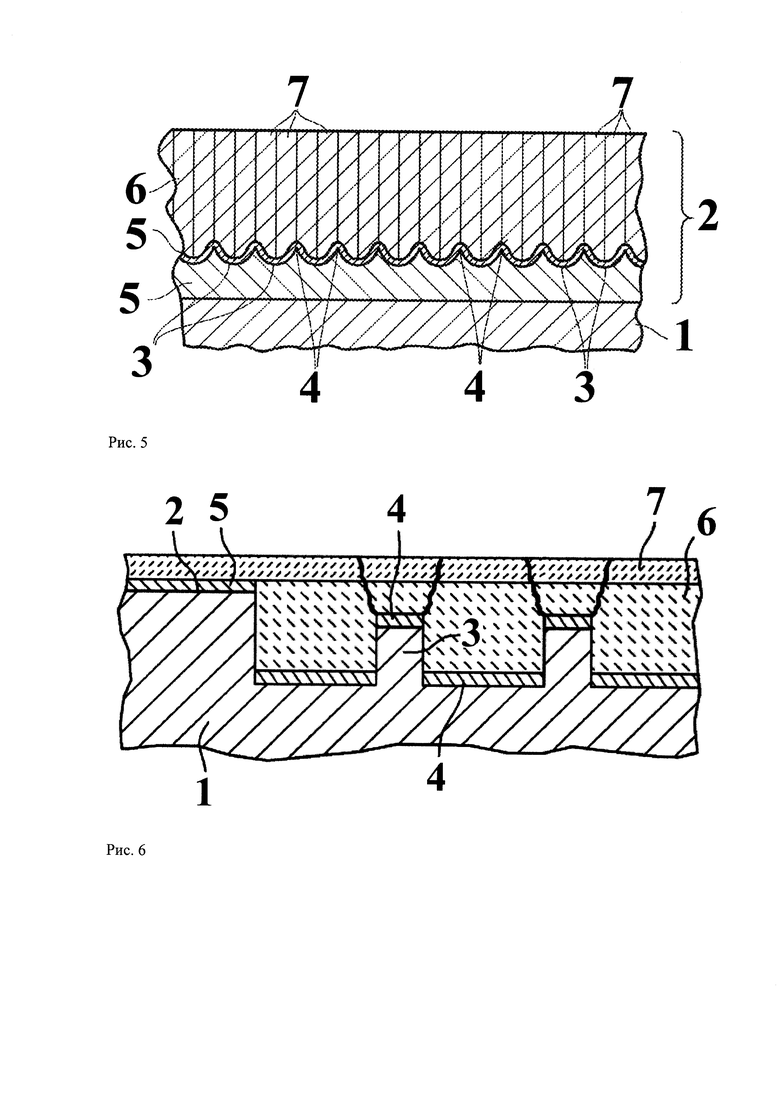

Известен способ нанесения термобарьерного многослойного покрытия (поз.2) на поверхности металлического изделия (поз. 1), включающий фрезерование поверхности металлического слоя (поз. 5) с рельефом разного размера (поз.3 и 4), увеличивающим адгезию металлического слоя с керамическим покрытием (поз. 6) и создания остаточных напряжений сжатия в подповерхностных слоях изделия (рис. 5) (US 20170096902 А1). Способ имеет недостатки, сложность регулирования размеров профиля напыляемого подслоя, невозможность формировать гребни разной высоты, боковые стенки гладкие, что снижает адгезию керамического слоя к подслою.

Наиболее близким является гибридное термобарьерное покрытие на изделии (поз. 1) с исходной поверхностью (поз. 2) (рис. 6) (US 20220349312 А1). Металлическая поверхность изделия имеет множественные углубления и выступы (поз. 3). Гибридное покрытие на поверхности изделия имеет в своем составе два связующих покрытия (поз. 4 и 5), например, из сплавов MCrAlY, или CoNiCrAlYHfSi и два керамических покрытия (поз. 6 и 7). Первое связующее покрытие (поз. 4), наноситься на дно углублений рельефа изделия. Второе связующие покрытие (поз. 5), наноситься на исходную поверхность изделия (поз. 2). Первое керамическое покрытие (поз.6) расположено только в углублениях рельефа. На исходную поверхность изделия (поз. 2) и поверхность первого керамического покрытия наносится второе керамическое покрытие (поз. 7). На рис. 6 показаны сегментационные трещины, проходящие через первое и второе керамические покрытия (поз. 6 и 7), стартующие от острых кромок периметра выступов (поз. 3). Создание углублений в подложке обеспечивает распространение трещин от острых краев углублений, там, где концентрация напряжений максимальна. Эти трещины служат для компенсации разницы коэффициентов термического расширения керамических покрытий между подслоем и изделием. Прочность связующего покрытия (поз.4 и 5) может быть дополнительно повышена диффузионной термообработкой при 1079°С в течение 4 часов в вакууме. Толщина первого связующего покрытия (поз.4) составляет от 10 микрометров до 300 микрометров, более конкретно, от 25 микрометров до 100 микрометров. Второе связующее покрытие (поз. 5) имеет толщину от 25 микрометров до 200 микрометров, более конкретно, от 50 микрометров до 125 микрометров. Толщина первого керамического покрытия (поз. 6) составляет от 250 микрометров до 1000 микрометров, более конкретно, от 300 микрометров до 750 микрометров. Толщина второго керамического покрытия (поз. 7) составляет от 25 микрометров до 500 микрометров, более конкретно, от 100микрометров до 250 микрометров. Часть гребней рельефа (поз. 3) располагаются ниже исходной поверхности изделия (поз 2). В этом случае трещины сегментации распространяются через оба керамических покрытия, (поз. 6 и 7), что увеличивает энергию разрушения.

Типовое первое керамическое покрытие (поз.6) состоит в основном из оксида циркония, стабилизированного гадолинием (GSZ) и может иметь преимущества по снижению проникновения расплавленных загрязняющих веществ из окружающей среды, таких как пылевидных частиц из окружающей атмосферы состава кальций-магний-алюмосиликата (CMAS). GSZ имеет более низкую теплопроводность, чем YSZ, что обеспечивает лучшую изоляцию. Кроме того, GSZ имеет более низкую вязкость разрушения, что способствует образованию трещин, как обсуждается ниже. Второй слой керамического покрытия (поз. 7) может состоять, по существу, из EB-PVD покрытий со столбчатой структурой GSZ покрытия, которые могут иметь преимущества по высокой устойчивости к эрозии и скалыванию. Гадолиний в GSZ химически реагирует с расплавленным CMAS, образуя барьерный слой из продуктов с более высокой температурой плавления, чтобы ограничить дальнейшее проникновение в покрытие первого слоя (поз. 6).

Этот источник является наиболее близким к способу формирования термобарьерного покрытия, содержащего два связующих слоя и два керамических слоя, его взяли в качестве прототипа. Этот способ формирования термобарьерного покрытия, реализуемый в прототипе имеет следующие недостатки:

- сложность регулирования размеров профиля поверхности изделия механической обработкой;

- рельеф на поверхности изделия имеет ограниченную глубину и гладкие стенки перпендикулярные подложке снижают вероятность удержания первого керамического покрытия на поверхности изделия при термоциклировании с учетом разницы коэффициентов термического расширения керамического покрытия и сплава подслоя и подложки;

- сложность напыления двух металлических подслоев при закрытии части поверхности изделия масками сложной формы;

- необходимость механической обработки поверхности первого керамического покрытия перед напылением второго керамического покрытия, что снижает адгезию второго керамического покрытия относительно ниже лежащих слоев.

Задачей изобретения является: создание способа формирования гибридного термобарьерного покрытия с композиционной структурой, обеспечивающей совместную работу системы: изделие, металлические покрытия (подслоев) и керамические покрытия при термоциклировании в условиях разницы коэффициентов термического расширения компонент системы.

Техническим результатом изобретения является: гибридное термобарьерное покрытия с композиционной структурой, состоящее из: первого металлического связующего покрытия имеющего плотный слой на подложке и слой трехмерного капиллярно - пористого покрытия в виде гребней и впадин; первого керамического покрытия; второго металлического связующего покрытия, содержащего частицы второго кермического покрытия, концентрация которых увеличивается от 0% до 100% при приближении к свободной поверхности покрытия. Адгезия первого керамического покрытия повышается в 2 раза при первом подслое с гребнями и впадинами по сравнению с традиционным гладким металлическим подслоеми в 1,5 раза больше по сравнению с адгезией по варианту прототипа. Добавка в состав второго керамическое покрытия металлического сплава с плавным снижением его содержания к свободной поверхности гибридного покрытия, приводит к эффекту самозалечивания второго керамического покрытия во время эксплуатации. Такое смесевое покрытие имеет большую вязкость разрушения при распространении трещин, в том числе при ударе.

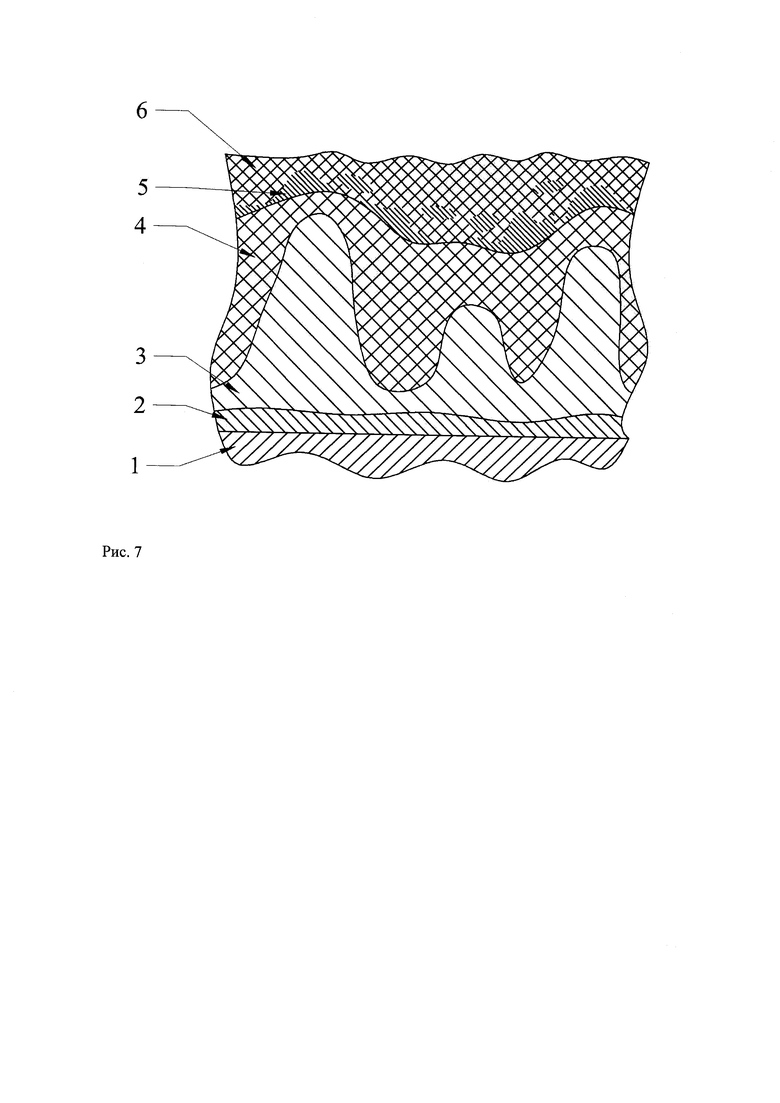

Технический результат достигается тем, что на изделие (поз. 1, рис. 7) первое связующее покрытие (поз. 2) наноситься плазмой на изделие последовательно под углами 45-90° и под углами менее 45° (поз. 3) к поверхности изделия с общей толщиной до 2 мм. На первое связующее покрытие (поз. 3) плазмой напыляется первый слой керамического покрытия (поз 4). На первый слой керамического покрытия напыляется второе связующее покрытие (поз. 5), в составе которого частицы второго керамического покрытия находятся с содержанием увеличивающимся от 0 до 100% при приближении к свободной поверхности всего покрытия. Первое связующее жаростойкое покрытие, например, из сплава CoNiCrAlY, состоит из двух слоев, плотного и трехмерного капиллярно - пористого в виде впадин и гребней разной высоты и напыляется из порошка или проволоки. Первое керамическое покрытие напыляется на первое связующее покрытие плазмой, заполняя, в том числе, и его впадины. Второе связующее покрытие и второе керамическое покрытие напыляются плазмой одновременно с разной массовой скоростью подачи. В начальный момент напыления преимущественно подается материал второго связующего, подача которого при приближении к свободной поверхности общего покрытия снижается до 0%. Содержание второго керамическое покрытие в этом случае увеличивается с 0% до 100%. Гребни первого связующего покрытие имеют разную высоту, от 0,2-1,0 от максимальной высоты первого связующего покрытия, что снижает концентрацию напряжений в первом керамическом покрытии. Гребни имеют ширину от 50до 1500 мкм на половине их высоты, ширина впадин изменяется от 50 до 1000 мкм. Длина гребней изменяется от 300 до 6000 мкм. Длинная сторона гребней располагается под углом 85-115° от направления полета частиц. Первое керамическое покрытие на основе диоксида циркония, легированного иттрием, или самарием, или лантаном предназначено для снижения температуры изделия. Второе керамическое покрытие может быть сформировано в зависимости от назначения диоксида циркония, легированного гадолинием (GSZ) и может иметь преимущества по ограничению проникновения расплавленных загрязняющих веществ из окружающей среды, таких как пылевидных частиц из окружающей атмосферы состава кальций-магний-алюмосиликата (CMAS). Второе керамическое покрытие может быть сформировано износостойким оксидом, например, двойным оксидом алюминия и титана или алюминия и хрома. Техническим результатом изобретения является повышение в 2 раза адгезии керамических слоев к металлическому подслою. Такой вариант гибридного термобарьерного покрытия имеет преимущества по удержанию первого керамического покрытия на поверхности изделия за счет развитого рельефа первого связующего покрытия и наличия бандажа в виде замкнутого второго связующего покрытия.

Пример 1. Гибридное покрытие. Первый связующий слой напылен плазмой из проволоки FeCrAl состава. Это покрытие имеет два слоя, первый напылен толщиной 50 мкм под углом к поверхности 90° Второй слой этого покрытия напылен под углом 30° толщиной 1500 мкм и состоит из гребней и впадин со средней шириной 600 мкм и длиной до 2000 мкм. Первое керамическое покрытие толщиной 1000 мкм напыляли плазмой порошком ZrO2 - 7%Y2O5. Второе связующее CoCrNiAlY покрытие напыляли совместно с оксидным порошком AlCrO с плавным повышением содержания оксидного порошка с 0 до 100% при приближении к свободной поверхности гибридного покрытия столщиной этого слоя 100 мкм. Адгезия первого керамического слоя к первому связующему слою возросла в 1,8 раза по отношению к адгезии между слоями напыленными только под 90°.

Пример 2. Гибридное покрытие. Первый связующий слой напылен плазмой из проволоки FeCrAl состава. Это покрытие имеет два слоя, первый напылен толщиной 100 мкм под углом к поверхности 90°. Второй слой этого покрытия напылен под углом 25° толщиной 1200 мкм и состоит из гребней со средней шириной 600 мкм и впадин со средней шириной 800 мкм и длиной до 4000 мкм. Первое керамическое покрытие толщиной 800 мкм напылили плазмой порошком ZrO2 - 7%Y2O5. Второе связующее покрытие CoCrNiAlY состава напылили плазмой из порошка толщиной 100 мкм. Второе связующее CoCrNiAlY покрытие напыляли совместно с оксидным порошком AlCrO с плавным повышение содержания оксидного порошка с 0 до 100% при приближении к свободной поверхности гибридного покрытия, при толщине этого слоя 200 мкм. Адгезия первого керамического слоя к первому связующему слою возросла в 2,1 раза по отношению к адгезии между слоями напыленными только под 90°.

Пример 3. Гибридное покрытие. Первый связующий слой напылен плазмой из порошка CoCrNiAlY состава. Это покрытие имеет два слоя, первый напылен толщиной 100 мкм под углом к поверхности 90°. Второй слой этого покрытия напылен под углом 20° толщиной 500 мкм и состоит из гребней со средней шириной 100 мкм, впадин со средней шириной 200 мкм и длиной до 600 мкм. Первое керамическое покрытие толщиной 500 мкм напылили плазмой порошком ZrO2 - 7%Y2O5. Второе керамическое покрытие толщиной 100 мкм напыли плазмой из смеси порошков CoCrNiAlY и GZrO2 с плавным повышение до 100% содержания керамической компоненты при приближении к свободной поверхности гибридного покрытия. Адгезия первогокерамического слоя к первому связующему слою возросла в 1,9 раза по отношению к адгезии между слоями напыленными только под 90°.

Пример 4. Гибридное покрытие. Первый связующий слой напылен плазмой из порошка CoCrNiAlY состава. Это покрытие имеет два слоя, первый напылен толщиной 100 мкм под углом к поверхности 90°. Второй слой этого покрытия напылен под углом 25° толщиной 700 мкм и состоит из гребней со средней шириной 100 мкм и впадин со средней шириной 150 мкм и длиной до 600 мкм. Первое керамическое покрытие толщиной 700 мкм напыли плазмой порошком ZrO2 - 7%Y2O5. Второе керамическое покрытие толщиной 100 мкм напыли плазмой смесью порошков Ni-40Cr и GdZrO2 с плавным повышение до 100% содержанием керамической компонентой при приближении к свободной поверхности гибридного покрытия. Адгезия первого керамического слоя к первому связующему слою возросла в 2 раза по отношению к адгезии между слоями напыленными только под 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2423545C2 |

| Способ получения композиционного пористого биоактивного покрытия | 2016 |

|

RU2623944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ИЗ НИТРИДА АЛЮМИНИЯ (AIN) | 2003 |

|

RU2293136C2 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

Изобретение относится к способу получения термобарьерного покрытия плазменным напылением. Проводят плазменное напыление первого связующего покрытия и затем первого керамического покрытия на поверхность изделия. Первое связующее покрытие состоит из двух последовательно напыленных слоев. Сначала напыляют слой первого связующего покрытия под углом 45-90° к поверхности изделия. Затем напыляют трехмерный капиллярно-пористый слой первого связующего покрытия в виде впадин и гребней разной высоты под углом менее 45° к поверхности изделия. На первое керамическое покрытие осуществляют плазменное напыление смеси порошков второго связующего покрытия с концентрацией, снижающейся до 0% при приближении к свободной поверхности получаемого термобарьерного покрытия, и второго керамического покрытия с концентрацией, увеличивающейся от 0 до 100% при приближении к свободной поверхности получаемого термобарьерного покрытия. Обеспечивается получение термобарьерного покрытия на изделии, обеспечивающего работу изделия с указанным покрытием при термоциклировании в условиях разницы коэффициентов термического расширения изделия и покрытия. 7 ил., 4 пр.

Способ получения термобарьерного покрытия плазменным напылением, включающий плазменное напыление первого связующего покрытия и затем первого керамического покрытия на поверхность изделия, отличающийся тем, что первое связующее покрытие состоит из двух последовательно напыленных слоев, при этом сначала напыляют слой первого связующего покрытия под углом 45-90° к поверхности изделия и затем напыляют трехмерный капиллярно-пористый слой первого связующего покрытия в виде впадин и гребней разной высоты под углом менее 45° к поверхности изделия, причем на первое керамическое покрытие осуществляют плазменное напыление смеси порошков второго связующего покрытия с концентрацией, снижающейся до 0% при приближении к свободной поверхности получаемого термобарьерного покрытия, и второго керамического покрытия с концентрацией, увеличивающейся от 0 до 100% при приближении к свободной поверхности получаемого термобарьерного покрытия.

| US 20220349312 A1, 03.11.2022 | |||

| СПОСОБ ОБЕСПЕЧЕНИЯ ТЕПЛОВОЙ ЗАЩИТЫ И МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1999 |

|

RU2228389C2 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИИ | 2008 |

|

RU2483833C2 |

| ПЛАЗМЕННОЕ НАПЫЛЕНИЕ | 2003 |

|

RU2332522C2 |

| CN 109609887 A, 12.04.2019 | |||

| CN 103465549 A, 25.12.2013. | |||

Авторы

Даты

2024-10-21—Публикация

2023-11-20—Подача