Область техники, к которой относится изобретение

Изобретение относится к способу производства азотно-водородной смеси, основанном на использовании концентрированного (99,95% мольн.) водорода, и воздуха без использования установки разделения воздуха.

Уровень техники

В промышленности данной области, известна схема производства аммиака, включающая в себя отдельное производство высококонцентрированного водорода и азота, в которой водород производится на установке парового риформинга природного газа метана с очисткой на блоке короткоцикловой адсорбции (далее - КЦА), а азот производятся методом криогенного разделения воздуха на воздухоразделительной установке (далее - ВРУ).

Данная схема производства аммиака, была положена в основу так называемого процесса “LAC” - (Linde Ammonia Concept), разработанного компанией Linde-AG.

В процессе “LAC” получение азотно-водородной газовой смеси для синтеза аммиака, достигается путем смешения концентрированных водорода и азота. При этом водород концентрации 99,95% (об.) производится на стадии парового риформинга и очищается на стадии КЦА.

Отходящий с КЦА отдувочный газ, содержащий в себе отравляющие катализатор синтеза аммиака газы, такие как CO и CO2, и инертный метан CH4, а также частично уносимый водород используется в качестве топлива для печи парового риформинга.

Высококонцентрированный азот (концентрации не менее 99,90% об.), необходимый для синтеза аммиака, производится отдельно на ВРУ, и смешивается с полученным на стадии парового риформинга водородом в заданном мольном соотношении (H2/N2)=3 непосредственно перед стадией синтеза аммиака.

Полученная азотно-водородная смесь направляется на стадию производства аммиака.

Схожий принцип производства аммиака на основе предварительно полученных, высокочистых водорода и азота описан также в патенте US 4107277, опубл. 15.08.1978.

Отличием процесса производства аммиака, представленным в данном патенте, от технологии LAC является то, что производство водорода в данном случае основано на электролизе воды в электролизёре специальной конструкции работающим при высоком давлении, при этом отпадает необходимость в установке компрессора высокого давления, который используется для сжатия азотно-водородной смеси, направляемой на синтез аммиака, а образующийся побочно кислород высокого давления, используется для генерации электроэнергии, которая потребляется ВРУ для производства сжиженного азота.

Использование ВРУ в указанных выше схемах производства аммиака является обязательным, так как азот для синтеза аммиака получается, именно на этих блоках.

Раскрытие сущности изобретения

Задачей заявленного изобретения является, исключение стадии метанирования за счет того, что окисление чистого водорода не сопровождается образованием оксидов углерода, которые являются каталитическими ядами в процессе синтеза аммиака.

Технический результат изобретения заключается в получении азотно-водородной смеси для синтеза аммиака, методом частичного окисления водорода воздухом, исключая процесс криогенного разделения воздуха, что приводит к наиболее полной утилизации тепла экзотермической реакции окисления.

Технический результат достигается за счет реализации способа получения азотно-водородной смеси для синтеза аммиака, методом частичного окисления водорода воздухом, включающего подачу потока сжатого воздуха, полученного путем последовательной компрессии воздуха из атмосферы в трех ступенях центробежного компрессора, в смеситель, в котором смешивают водород и воздух при давлении от 2,5 до 3,2 МПа с объемной концентрацией водорода в воздухо-водородной смеси 71-73% (мольн.), далее полученную в смесителе газовую смесь, подают в реактор окисления, в котором при давлении около 2,5 МПа происходит частичное сгорание водорода в результате чего температура технологического газа на выходе из реактора повышается до 1000°С, при этом горячий технологический газ, представляет смесь:

- паров воды-12,1% (мольн.),

- азота-21,7% (мольн.)

- водорода 65,9% (мольн.),

с количеством аргона 0,3% об., далее горячий технологический газ из реактора окисления подают в теплообменник, в котором перегревают водяной пар при давлении 10,0 МПа до температуры 480°С, при этом на выходе из теплообменника температура горячего технологического газа снижается до 890°С, с данной температурой технологический газ поступает в трубное пространство котла-утилизатора, в межтрубном пространстве которого образуется пароводяная смесь, которая за счет естественного напора поднимается в паровой сепаратор, далее в паровом сепараторе происходит разделение воды и пара, поток воды поступает в нисходящий коллектор, из которого тремя последовательными потоками рециркулирует в котел-утилизатор, во второй поток подмешивается химически-очищенная вода, которая подается подпитывающим насосом, а насыщенный пар с давлением 10,0 МПа и температурой 310°С из парового сепаратора подают в трубное пространство пароперегревателя-теплообменника и далее поток подают в паровую турбину, которая приводит в действие трехступенчатый центробежный компрессор, причем выходной поток пара с паровой турбины имеет давление 0,6 МПа и температуру 175°С, поток технологического газа из котла утилизатора с температурой 320°С и давлением 2,3 МПа направляется в ребойлер колонны десорбции аммиака, где отдает свое тепло кипящей воде в результате температура потока технологического газа снижается до 240°С, с данной температурой технологический газ подают в воздушный конденсатор-холодильник, где его охлаждают до 45°С, при этом конденсируется более 98% содержащейся в технологическом газе воды, поток охлажденного технологического газа из воздушного конденсатора-холодильника подают в сепаратор водного конденсата, из которого далее поток технологического газа направляют в дожимной компрессор, а поток пара с выхода паровой турбины подают на конденсационную турбину, с выхода которой поток пара подают в воздушный конденсатор-холодильник, образующий в воздушном конденсаторе-холодильнике водный конденсат, откачивается насосом в сепаратор водного конденсата, где он объединяется с конденсатом, получающимся из технологического газ, объединённый поток конденсата из сепаратора поступает на фильтрацию и очистку, после чего вновь возвращается в систему генерации пара, при этом избыток водного конденсата отводится из системы, сжатый технологический газ с выхода компрессора направляется на установку адсорбционной осушки для снижения содержания влаги до 5 мг/м3, получаемый после адсорбционной осушки газ имеет следующий состав:

- Водород - 74,75% (об.)

- Азот - 24,91% (об.)

- Аргон- 0,34% (об.)

Краткое описание чертежей

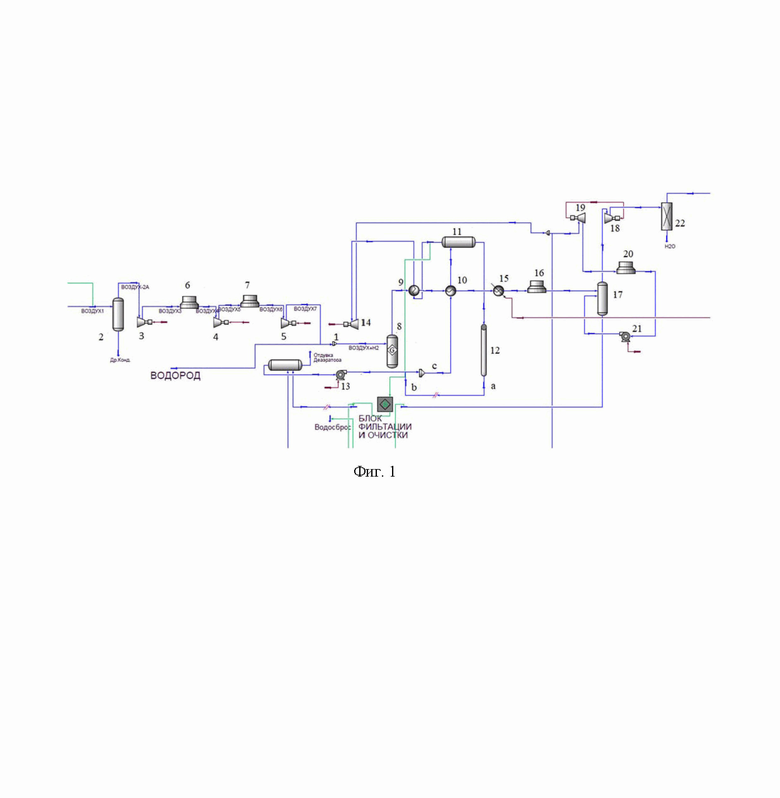

На фиг. 1 показана принципиальная технологическая схема способа производства азотно-водородной смеси методом частичного окисления водорода воздухом, где:

1 - смеситель

2 - воздушный фильтр

3, 4, 5 - ступени центробежного воздушного компрессора

6, 7 -межступенчатые воздушные холодильники сжимаемого воздуха после ступеней сжатия 3 и 4

8 - реактор окисления

9 - теплообменник

10 – котел-утилизатор

11 - паровой сепаратор

12 - нисходящий коллектор

13 - подпитывающий насос высокого давления

14 - паровая турбина

15 - колонна десорбции аммиака

16 - воздушный конденсатор-холодильник

17 - сепаратор водного конденсата

18 - дожимной компрессор

19 - конденсационная турбина

20 - воздушный конденсатор-холодильник

21 - насос

22 - установка адсорбционной осушки

Осуществление изобретения

В настоящем изобретении процесс производства азотно-водородной смеси (АВС), необходимой для синтеза аммиака предлагается организовать следующим образом, сжатый центробежным воздушным компрессором воздух смешивается в смесителе с избыточным количеством водорода полученная водородно-воздушная смесь сгорает в окислительной камере реактора частичного окисления.

Количества взаимодействующих воздуха и водорода подбираются таким образом, чтобы концентрация водорода в полученной воздухо-водородной смеси находилось на верхней границе предела его воспламенения в воздухе (72-74% об.), то есть процесс горения (окисления) водорода происходит в его избытке.

В результате окисления (сгорания) водорода в его избытке полученная газовая смесь состоит из остаточного водорода 65,9% (мольн.), паров воды 12,1% (мольн.), азота 21,7% (мольн.) и небольших количеств аргона 0,3% об., и оксидов углерода (СО и СО2). Причем количества оксидов углерода, при надлежащей очистке водорода, могут быть сведены к минимальным количествам, допускаемым в синтезе аммиака, или вообще сведены к нулю, например, при использовании сверхчистого водорода, получаемого электролитическим образом.

Потенциал полезно извлекаемого тепла реакции окисления водорода при таком режиме сгорания является весьма существенным (порядка 27кВт*ч на килограмм вводимого в процесс окисления водорода при конечной температуре отходящих газов около 250°С).

Большая часть тепла реакции окисления используется для выработки водяного пара высокого давления до 10,0 МПа. Пар высокого давления приводит в действие паровую турбину воздушного компрессора. Центробежный воздушный компрессор нагнетает воздух в реактор частичного окисления водорода. Давление в реакторе окисления поддерживается в пределах 2,5 - 3,2 МПа. Данные значения давления соответствуют типовым значениям давления АВС, поступающей на питающий компрессор контура синтеза аммиака (на чертеже не показан).

Паровая турбина воздушного компрессора работает в режиме противодавления. С выхода данной турбины пар с давлением 0,6-0,7 МПа поступает в конденсационную турбину, приводящую в действие компрессор АВС первой ступени (опционально данная турбина может быть использована и для генерации электроэнергии).

После генерации пара высокого давления остаточная часть тепла реакции окисления водорода используется в процессе десорбции аммиака из его водного раствора, получаемого при очистке танковых газов. Таким образом, тепло экзотермической реакции окисления утилизируется наиболее полно.

Полученная в результате частичного окисления водорода газовая смесь после отдачи полезного тепла поступает в воздушный конденсатор-холодильник, где из нее выделяется более 98% воды. Частично осушенный газ представляет собой азотно-водородную смесь (далее - АВС) с мольным соотношением водорода к азоту равным трем. После конденсации воды в сепараторе водного конденсата АВС дополнительно осушается на цеолитах в блоке адсорбционной осушки и поступает на прием питающего компрессора контура синтеза аммиака.

Параметры потоков, которые приводятся в описании к данной схеме, являются расчетными и получены в результате физического моделирования процесса.

Далее способ получения азотно-водородной смеси для синтеза аммиака, методом частичного окисления водорода воздухом описан более подробно согласно представленной схеме на фиг. 1.

Водород с установки парового риформинга, или с блока электролиза воды, работающего от возобновляемых источников энергии, поступает на смешение в смеситель 1 с потоком сжатого воздуха, который берут из атмосферы и пропускают через воздушный фильтр 2, после которого воздух поступает на ступени 3, 4, 5 воздушного центробежного компрессора.

После ступеней 3 и 4 сжимаемый воздух охлаждается соответственно в межступенчатых воздушных холодильниках 6 и 7 сжатия.

Смешение в смесителе 1 происходит при давлении от 2,5 до 3,2 МПа с объемной концентрацией водорода в воздухо-водородной смеси 71-73% (мольн.).

Далее полученную газовую смесь, подают в реактор окисления 8. В реакторе окисления 8, представляющем собой пустотелый футерованный огнеупорным материалом сосуд при давлении около 2,5 МПа происходит частичное сгорание водорода, в результате чего температура технологического газа на выходе из реактора повышается до 1000°С.

Горячий технологический газ, представляет собой смесь:

- паров воды-12,1% (мольн.),

- азота-21,7% (мольн.)

- водорода 65,9% (мольн.),

с небольшим количеством аргона (около 0,3% об.), которая выходит из реактора окисления 8 и поступает в теплообменник 9, в котором происходит, перегрев водяного пара высокого давления до температуры 480°С. На выходе из теплообменника 9 температура горячего технологического газа снижается до 890°С, с данной температурой технологический газ поступает в трубное пространство котла-утилизатора 10, межтрубном пространстве данного утилизатора образуется пароводяная смесь, которая за счет естественного напора поднимается в паровой сепаратор 11. В паровом сепараторе 11 происходит разделение воды и пара. Поток воды поступает в нисходящий коллектор 12, из которого потоками a, b и c рециркулирует в котел утилизатор 10. В поток b подмешивается химически-очищенная вода, которая подается подпитывающим насосом высокого давления 13. Химически-очищенная вода компенсирует количество производимого пара выходящего из парового сепаратора пара 11. Насыщенный пар с давлением 10,0 МПа и температурой 310°С из парового сепаратора 11 поступает в трубное пространство теплообменника 9 откуда поступает в паровую турбину 14, которая приводит в действие трех ступенчатый воздушный компрессор со ступенями сжатия 3, 4 и 5. Паровая турбина 14 работает с противодавлением, выходной потока пара с данной турбины имеет давление 0,6 МПа и температуру 175°С.

Поток технологического газа из котла утилизатора 10 с температурой 320°С и давлением 2,3 МПа направляется в ребойлер колонны десорбции аммиака 15, где отдает свое тепло кипящей воде в результате температура потока технологического газа снижается до 240°С, с данной температурой технологический газ поступает в воздушный конденсатор холодильник 16, где происходит его охлаждение до 45°С, при этом конденсируется более 98% содержащиеся в технологическом газе воды. Поток охлажденного технологического газа из воздушного конденсатора-холодильника 16 поступает в сепаратор водного конденсата 17. Из сепаратора конденсата 17 поток технологического газа направляется на прием дожимного компрессора 18. Степень сжатия на дожимном компрессоре 18 составляет 1,62.

Дожимной компрессор 18 приводится в действие турбиной 19. Поток пара на турбину 19 поступает с выхода паровой турбины 14. Турбина 19 является конденсационной, поток мятого пара с выхода данной турбины поступает в воздушный конденсатор-холодильник 20. Образующий водный конденсат, откачивается насосом 21 в сепаратор водного конденсата 17, где он объединяется с конденсатом, получающимся из технологического газа. Объединённый поток конденсата из сепаратора водного конденсата 17 поступает на фильтрацию и очистку, после чего вновь возвращается в систему генерации пара. Через избыток водного конденсата отводится из системы.

Сжатый технологический газ с выкида дожимного компрессора 18 направляется на установку адсорбционной осушки 22 для снижения содержания влаги до 5 мг/м3. Получаемый после осушки газ имеет следующий состав:

- Водород - 74,75% (об.)

- Азот - 24,91% (об.)

- Аргон- 0,34% (об.)

Данный состав газа является наиболее подходящим для процесса синтеза аммиака.

За счет исключения стадии разделения воздуха, процесс получения АВС для синтеза аммиака с использованием предлагаемой схемы является более гибким и позволяет работать в большем диапазоне производительностей. Данное обстоятельно особенно важно в случае получения водородного сырья от возобновляемых источников энергии, которые характеризуются суточным колебаниями его производства.

Отпадает необходимость в сооружении буферных емкостей для хранения запаса жидкого азота и сжатого водорода.

Данная схема производства аммиака подходит как для крупных, так и для малотоннажных производств, базирующихся на водороде из различных источников.

Замена установки разделения воздуха, вырабатывающей азот для синтеза аммиака, на компрессию воздуха, при этом компрессия воздуха производится за счет тепла реакции частичного окисления водорода посредством генерации пара, используемого для привода паровой турбины воздушного компрессора.

При инкорпорировании предлагаемой технологии в установку производства аммиака, с отдельным производством чистого водорода на блоке парового риформинга углеводородов, общее снижение капитальных затрат составляет в пределах 15-20%.

Окисление водорода производится вблизи верхнего предела его воспламенения в воздушной среде в результате чего (после конденсации водяного пара и осушки) получается смесь водорода и азота с мольным соотношением близким к трем. Данная смесь является технологическим газом, который служит сырьем для процесса синтеза аммиака.

При таком способе получения азотно-водородной смеси, газ отдувки из контура синтеза аммиака состоит главным образом из водорода, азота и аргона. Расчетное содержание аргона составляет около 12% (об.), что делает экономически выгодным извлечение этого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ЖИДКОГО СИНТЕТИЧЕСКОГО ТОПЛИВА В СОСТАВЕ ПАРОГАЗОВОЙ УСТАНОВКИ | 2007 |

|

RU2356877C2 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| Способ подготовки метано-водородного топлива с повышенным содержанием водорода для котельных агрегатов ТЭС и газотурбодетандерной энергетической установки | 2023 |

|

RU2813644C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| Способ утилизации тепла реакции синтеза аммиака на основе низкокипящего теплоносителя | 2024 |

|

RU2834303C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| Способ производства низкоуглеродного водорода и электрической энергии | 2023 |

|

RU2816114C1 |

| Способ управления процессом получения синтез-газа для малотоннажного производства метанола | 2017 |

|

RU2663432C1 |

Изобретение относится к способу производства азотно-водородной смеси. Способ включает подачу потока сжатого воздуха, полученного путем последовательной компрессии воздуха из атмосферы в трех ступенях центробежного компрессора, в смеситель, в котором смешивают водород и воздух при давлении 2,5-3,2 МПа с объемной концентрацией водорода в воздухо-водородной смеси 71-73%. Далее полученную в смесителе газовую смесь подают в реактор окисления, в котором при давлении около 2,5 МПа происходит частичное сгорание водорода. Полученный горячий технологический газ из реактора подают в теплообменник, в котором перегревают водяной пар при давлении 10,0 МПа до температуры 480°С, при этом на выходе из теплообменника температура горячего технологического газа снижается до 890°С. С данной температурой газ поступает в трубное пространство котла-утилизатора, в межтрубном пространстве которого образуется пароводяная смесь, которая поднимается в паровой сепаратор. В паровом сепараторе происходит разделение воды и пара, поток воды поступает в нисходящий коллектор, из которого тремя последовательными потоками рециркулирует в котел-утилизатор. При этом во второй поток добавляют химически очищеннаую воду. Насыщенный пар с давлением 10,0 МПа и температурой 310°С из парового сепаратора подают в трубное пространство пароперегревателя-теплообменника и далее в паровую турбину, которая приводит в действие трехступенчатый центробежный компрессор, причем выходной поток пара с паровой турбины имеет давление 0,6 МПа и температуру 175°С. Поток технологического газа из котла-утилизатора с температурой 320°С и давлением 2,3 МПа направляется в ребойлер колонны десорбции аммиака, где отдает тепло кипящей воде, при этом температура потока технологического газа снижается до 240°С. С данной температурой технологический газ подают в воздушный конденсатор-холодильник, где его охлаждают до 45°С. Поток охлажденного газа из конденсатора-холодильника подают в сепаратор водного конденсата, из которого поток технологического газа направляют в дожимной компрессор, а поток пара с выхода паровой турбины подают на конденсационную турбину, из которой поток пара подают в воздушный конденсатор-холодильник. Образующийся в конденсаторе-холодильнике водный конденсат откачивается насосом в сепаратор водного конденсата, где он объединяется с конденсатом, получающимся из технологического газа. Полученный поток конденсата из сепаратора поступает на фильтрацию и очистку, после чего вновь возвращается в систему генерации пара, при этом избыток водного конденсата отводится из системы, а сжатый технологический газ с выхода компрессора направляется на установку адсорбционной осушки для снижения содержания влаги до 5 мг/м3. Технический результат – получение целевого продукта при исключении процесса криогенного разделения воздуха, что приводит к наиболее полной утилизации тепла экзотермической реакции окисления. 5 з.п. ф-лы, 1 ил.

1. Способ получения азотно-водородной смеси для синтеза аммиака, методом частичного окисления водорода воздухом, включающий подачу потока сжатого воздуха, полученного путем последовательной компрессии воздуха из атмосферы в трех ступенях центробежного компрессора, в смеситель, в котором смешивают водород и воздух при давлении от 2,5 до 3,2 МПа с объемной концентрацией водорода в воздухо-водородной смеси 71-73% (мольн.), далее полученную в смесителе газовую смесь, подают в реактор окисления, в котором при давлении около 2,5 МПа происходит частичное сгорание водорода в результате чего температура технологического газа на выходе из реактора повышается до 1000ᵒС, при этом горячий технологический газ, представляет смесь:

паров воды - 12,1% (мольн.),

азота - 21,7% (мольн.),

водорода - 65,9% (мольн.),

с количеством аргона 0,3% об., далее горячий технологический газ из реактора окисления подают в теплообменник, в котором перегревают водяной пар при давлении 10,0 МПа до температуры 480°С, при этом на выходе из теплообменника температура горячего технологического газа снижается до 890°С, с данной температурой технологический газ поступает в трубное пространство котла-утилизатора, в межтрубном пространстве которого образуется пароводяная смесь, которая за счет естественного напора поднимается в паровой сепаратор, далее в паровом сепараторе происходит разделение воды и пара, поток воды поступает в нисходящий коллектор, из которого тремя последовательными потоками рециркулирует в котел-утилизатор, во второй поток подмешивается химически очищенная вода, которая подается подпитывающим насосом, а насыщенный пар с давлением 10,0 МПа и температурой 310°С из парового сепаратора подают в трубное пространство пароперегревателя-теплообменника и далее поток подают в паровую турбину, которая приводит в действие трехступенчатый центробежный компрессор, причем выходной поток пара с паровой турбины имеет давление 0,6 МПа и температуру 175°С, поток технологического газа из котла-утилизатора с температурой 320°С и давлением 2,3 МПа направляется в ребойлер колонны десорбции аммиака, где отдает свое тепло кипящей воде, в результате температура потока технологического газа снижается до 240°С, с данной температурой технологический газ подают в воздушный конденсатор-холодильник, где его охлаждают до 45°С, при этом конденсируется более 98% содержащейся в технологическом газе воды, поток охлажденного технологического газа из воздушного конденсатора-холодильника подают в сепаратор водного конденсата, из которого далее поток технологического газа направляют в дожимной компрессор, а поток пара с выхода паровой турбины подают на конденсационную турбину, с выхода которой поток пара подают в воздушный конденсатор-холодильник, образующийся в воздушном конденсаторе-холодильнике водный конденсат откачивается насосом в сепаратор водного конденсата, где он объединяется с конденсатом, получающимся из технологического газа, объединённый поток конденсата из сепаратора поступает на фильтрацию и очистку, после чего вновь возвращается в систему генерации пара, при этом избыток водного конденсата отводится из системы, сжатый технологический газ с выхода компрессора направляется на установку адсорбционной осушки для снижения содержания влаги до 5 мг/м3, получаемый после адсорбционной осушки газ имеет следующий состав:

водород - 74,75% (об.),

азот - 24,91% (об.),

аргон - 0,34% (об.).

2. Способ по п. 1, отличающийся тем, что центробежный воздушный компрессор приводится в действие паровой турбиной.

3. Способ по п. 1, отличающийся тем, что реактор представляет собой пустотелый футерованный огнеупорным материалом сосуд.

4. Способ по п. 1, отличающийся тем, что химически очищенная вода компенсирует количество производимого пара, выходящего из парового сепаратора.

5. Способ по п. 1, отличающийся тем, что дожимной компрессор приводится в действие паровой турбиной, а степень сжатия на дожимном компрессоре составляет 1,62.

6. Способ по п. 1, отличающийся тем, что паровая турбина работает с противодавлением.

| US 4107277 A1, 15.08.1978 | |||

| 0 |

|

SU183358A1 | |

| СМЕННЫЙ СТОЛ | 1998 |

|

RU2154566C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| Способ получения азотноводородной газовой смеси | 1976 |

|

SU863511A1 |

Авторы

Даты

2024-10-21—Публикация

2024-03-28—Подача