ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к реактору для получения циановодорода (HCN) способом Андруссова.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Циановодород (синильная кислота, цианистый водород) является важным основополагающим химическим веществом, которое выступает в качестве исходного продукта, например в многочисленных органических синтезах, например, получение акрилонитрила, метилметакрилата, адипонитрила и других соединений. Большое число его производных используются при извлечении благородных металлов из руд, при гальванопластическом золочении и серебрении, в производстве ароматических веществ, химических волокон, пластмасс, каучука, органического стекла, стимуляторов роста растений, гербицидов.

Самые большие объемы циановодорода производят при помощи взаимодействия метана (природный газ) с аммиаком. В способе Андруссова параллельно вводится кислород воздуха с применением металлов платиновой группы как катализаторов, что сопровождается значительным выделением тепла:

CH4+NH3+3/2O2 →HCH+3Н2O dHr=-473,9 кДж.

Реактор для получения HCN способом Андруссова раскрыт в ЕР 1001843 В1, причем реактор содержит подвод исходных продуктов, катализатор и отвод продуктов реакции. Недостаток этого реактора состоит в отсутствии охлаждения продуктов реакции.

В RU 2470860 C2 описан реактор для получения циановодорода способом Андруссова, содержащий резервуар реактора, по меньшей мере один подвод газа, который впадает в область подвода газа, катализатор и отвод продуктов реакции, причем отвод продуктов реакции содержит пучки труб, предназначенные для теплообмена между поступающими в трубы продуктами реакции и хладагентом, циркулирующим через межтрубное пространство, причем пучки труб снабжены трубными решетками. Вблизи резервуара реактора для защиты труб от теплового воздействия в RU 2470860 C2 предусмотрено использование керамических элементов, например, в виде вставных втулок.

Недостатком данного реактора является высокая тепловая нагрузка на верхнюю трубную решетку и заделанные в ней участки труб, что связано со значительным разогревом смеси аммиака, метана и воздуха на катализаторе. Поскольку температура реакции может составлять 950-1200°С, недостаточный темп охлаждения верхней трубной решетки и заделанных в ней участков труб может стать не только причиной превышения предельно-допустимых температур эксплуатации металлических конструкционных материалов, но и причиной нахождения этих материалов при температурах достаточно близких к их точкам плавления в течение длительных промежутков времени, например в течение всего периода пуска реактора. Это влечет за собой необратимые процессы в структуре металлических конструкционных материалов, что приводит к нарушениям герметичности соединений, быстрому выходу из строя теплопередающих поверхностей и др. Появление таких проблем снижает надежность реактора, требует более частых остановок для проведения профилактических осмотров и ремонта реактора, приводит к увеличению сроков и стоимости ремонта, в результате чего падает производительность реактора.

Поэтому в данной области техники существует насущная потребность в реакторе для получения циановодорода способом Андруссова, в котором без снижения производительности обеспечен высокий темп отвода тепла с наиболее теплонапряженных участков конструкции реактора, повышена прочность соединений элементов конструкции, участвующих в отводе тепла, а также улучшена их тепловая защита от набегающего потока реакционной смеси, разогретой до высоких температур.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, настоящее изобретение было выполнено с учетом вышеупомянутых проблем, возникающих в уровне техники.

Данное краткое изложение сущности изобретения предшествует подробному описанию конкретных примерных вариантов осуществления настоящего изобретения, чтобы дать общее представление об аспектах заявленного изобретения, которые будут дополнительно объясняться ниже, и никоим образом не предназначено для определения или ограничения объема настоящего изобретения.

Задача изобретения состоит в том, чтобы разработать реактор для получения циановодорода способом Андруссова, подходящий для продолжительной безаварийной эксплуатации без перегрева теплопередающих поверхностей реактора выше предельно-допустимых температур эксплуатации металлических конструкционных материалов и нарушений их герметичности.

Технический результат изобретения состоит в повышении надежности реактора для получения циановодорода способом Андруссова при сохранении его производительности.

Задача настоящего изобретения достигается тем, что в реакторе для получения циановодорода способом Андруссова, включающем резервуар реактора, по меньшей мере один подвод газа, который впадает в область подвода газа, катализатор и отвод продуктов реакции, отвод продуктов реакции содержит пучки труб, предназначенные для теплообмена между поступающими в трубы продуктами реакции и потоком хладагента, циркулирующим через межтрубное пространство, причем пучки труб снабжены верхней и нижней трубными решетками и поперечными перегородками, причем верхняя и нижняя трубные решетки имеют центральный участок, выполненный свободным от труб, причем отвод продуктов реакции снабжен по меньшей мере двумя устройствами впрыска, выполненными с возможностью впрыска дополнительного потока упомянутого хладагента под верхнюю трубную решетку в поток хладагента, циркулирующий через межтрубное пространство.

В одном варианте осуществления настоящего изобретения площадь упомянутого центрального участка, выполненного свободным от труб, составляет от 1 до 6% от площади трубной решетки.

В одном варианте осуществления настоящего изобретения поперечные перегородки установлены с шагом перегородки, причем расстояние от верхней трубной решетки до первой сверху поперечной перегородки меньше шага перегородки в 1,5-3 раза.

В еще одном варианте осуществления настоящего изобретения расстояние от верхней трубной решетки до первой сверху поперечной перегородки меньше шага перегородки в 2,2-2,5 раза.

В еще одном варианте осуществления настоящего изобретения внешний край первой сверху поперечной перегородки заканчивается у внутренней стенки отвода продуктов реакции, а в первой сверху поперечной перегородки выполнен вырез, составляющий от 8 до 20% от площади первой сверху поперечной перегородки.

В еще одном варианте осуществления настоящего изобретения в первой сверху поперечной перегородки выполнен вырез, составляющий от 12 до 16% от площади первой сверху поперечной перегородки.

В еще одном варианте осуществления настоящего изобретения вырез выполнен в центральной части первой сверху поперечной перегородки.

В еще одном варианте осуществления настоящего изобретения между внутренней стенкой отвода продуктов реакции и внешний краем первой сверху поперечной перегородки обеспечен зазор, причем величина упомянутого зазора предусмотрена такой, чтобы вызывать обтекание хладагентом поверхностей упомянутых труб, сводя к минимуму байпасирование хладагента через зазор.

В еще одном варианте осуществления настоящего изобретения величина упомянутого зазора составляет не более 1% от внутреннего диаметра отвода продуктов реакции.

В еще одном варианте осуществления настоящего изобретения поперечные перегородки являются поперечными перегородками типа «диск-кольцо», причем первая сверху поперечная перегородка имеет форму кольца, вторая сверху поперечная перегородка имеет форму диска с соответствующим чередованием формы последующих поперечных перегородок.

В одном варианте осуществления настоящего изобретения трубы присоединены к верхней трубной решетке путем двойной вальцовки на участке, составляющем не менее 2/3 толщины верхней трубной решетки, и приваркой труб к верхней трубной решетке при помощи наружного катета сварного шва.

В еще одном варианте осуществления настоящего изобретения по всей площади верхней трубной решетки толщина металла является одинаковой.

В еще одном варианте осуществления настоящего изобретения хладагентом является вода.

В еще одном варианте осуществления настоящего изобретения вблизи резервуара реактора верхняя трубная решетка и трубы защищены от теплового воздействия со стороны продуктов реакции керамическими элементами, огнеупорным материалом в виде матов и керамической огнеупорной бумагой.

В еще одном варианте осуществления настоящего изобретения керамические элементы представляют собой вставные втулки.

В еще одном варианте осуществления настоящего изобретения вставная втулка имеет головку втулки и трубчатое тело втулки, где трубчатое тело втулки вставляется в трубу через отверстие в огнеупорном материале в виде матов, уложенном на верхнюю трубную решетку, а головка втулки опирается на огнеупорный материал в виде матов.

В еще одном варианте осуществления настоящего изобретения толщина огнеупорного материала в виде матов, расположенного под головкой втулки, составляет от 10 до 40% от длины втулки.

В еще одном варианте осуществления настоящего изобретения высота головки втулки составляет от 10 до 40% от длины втулки.

В еще одном варианте осуществления настоящего изобретения огнеупорная бумага распложена вокруг внешней поверхности трубчатого тела втулки.

В еще одном варианте осуществления настоящего изобретения катализатор содержит по меньшей мере одну катализаторную сетку.

В еще одном дополнительном варианте осуществления настоящего изобретения упомянутая по меньшей мере катализаторная сетка расположена на расстоянии 100-1000 мм от верхней трубной решетки.

Покажем, каким образом достигается указанный выше технический результат заявляемого реактора для получения циановодорода способом Андруссова.

В заявляемом реакторе для получения циановодорода способом Андруссова наличие в отводе продуктов реакции по меньшей мере двух устройств впрыска обеспечивает возможность впрыска дополнительного потока хладагента под верхнюю трубную решетку, что вызывает интенсификацию теплообмена благодаря турбулизации текучей среды хладагента вблизи нижней поверхности верхней трубной решетки и доставке хладагента, имеющего более низкую температуру, чем уже циркулирующий в межтрубном пространстве основной поток хладагента, непосредственно к нижней поверхности верхней трубной решетки. Это позволяет увеличить темп охлаждения верхней трубной решетки с заделанными в ней участками труб, предотвращая их перегрев выше предельно-допустимых температур эксплуатации металлических конструкционных материалов. Благодаря этому обеспечивается повышение надежности работы реактора при сохранении его производительности.

К тому же наличие центрального участка верхней трубной решетки, выполненного свободным от труб, где площадь упомянутого центрального участка составляет от 1 до 6% от площади верхней трубной решетки, позволяет уменьшить число нарушений герметичности соединений с трубами, что повышает надежность работы реактора при сохранении его производительности. Это связано с тем, что центральная часть верхней трубной решетки имеет более высокую тепловую нагрузку по сравнению с ее периферийной частью, соответственно, при эксплуатации центральная часть находится при более высоких температурах, чем периферийная часть, поэтому наибольшее число нарушений герметичности соединений с трубами вследствие превышения предельно-допустимой температуры эксплуатации металла трубной решетки происходит именно в центральной части.

Уменьшение расстояния от верхней трубной решетки до первой сверху поперечной перегородки относительно шага перегородки в 1,5-3 раза, предпочтительно в 2,2-2,5 раза, позволяет использовать эффект от впрыска дополнительного потока хладагента, имеющего более низкую температуру, именно в пространстве под верхней трубной решеткой, что увеличивает темп охлаждения верхней трубной решетки, тем самым, обеспечивая повышение надежности работы реактора при сохранении его производительности.

Благодаря наличию поперечных перегородок, например, поперечных перегородок типа «диск-кольцо», и подаче хладагента в нижнюю часть межтрубного пространства с его выводом в верхней части межтрубного пространства, поток хладагента, циркулирует в межтрубном пространстве снизу вверх, разворачиваясь вдоль поверхностей перегородок. При этом расположение внешнего края первой сверху поперечной перегородки у внутренней стенки отвода продуктов реакции при размере выреза в первой сверху поперечной перегородке, составляющем от 8 до 20%, предпочтительно от 12 до 16%, от площади первой сверху поперечной перегородки, обеспечивает направление всего циркулирующего потока хладагента под верхнюю трубную решетку, поскольку при такой конфигурации байпассирование хладагента вдоль внутренней поверхности отвода продуктов реакции становится практически невозможным из-за высокого гидравлического сопротивления в области зазора, составляющего не более 1% от внутреннего диаметра отвода продуктов реакции.

Кроме того, при указанных выше площади выреза в первой сверху поперечной перегородке, величине зазора между этой поперечной перегородкой и внутренней стенкой отвода продуктов реакции и шаге поперечных перегородок поток хладагента вынужден омывать трубы в поперечном направлении, что улучшает теплопередачу благодаря турбулизации и увеличению скорости потока хладагента, циркулирующего в межтрубном пространстве. В свою очередь, улучшение теплопередачи увеличивает темп охлаждения теплопередающей конструкции, что позволяет повысить надежность работы реактора при сохранении его производительности.

Присоединение труб к верхней трубной решетке путем двойной вальцовки и приварки труб к верхней трубной решетке при помощи наружного катета сварного шва позволяет существенным образом улучшить прочностные характеристики данного соединения и полностью исключить вероятность попадания механических примесей в пространство между трубой и трубной решеткой в процессе эксплуатации реактора, а, следовательно, обеспечивает повышение надежности работы реактора.

Следует отметить, что максимальная величина вальцовки может быть выбрана так, чтобы ее глубина была менее толщины трубной доски на 2-3 мм. Это связано с тем, при выполнении вальцовки на меньшую глубину возникает риск попадания механических «примесей» в зазор между наружной стенкой трубы и отверстием в трубной решетке в моменты тепловых расширений металла, что может привести к деформации труб и появлению протечек. В то же время, при выполнении вальцовки на глубину, равную толщине верхней трубной решетки, возникает риск поломки трубы, например, в результате подрезки трубы краем отверстия в трубной решетке.

Выполнение верхней трубной решетки с одинаковой толщиной металла по всей ее площади в сочетании с отсутствием труб в центральной части верхней трубной решетки способствует более равномерному распределению температуры по всей плоскости трубной решетки в процессе эксплуатации, что снижает риск перегрева металла верхней трубной решетки относительно предельно-допустимой температуры эксплуатации.

Использование воды в качестве хладагента является более предпочтительным по сравнению с использованием газов, поскольку вода имеет высокую теплоту парообразования, что позволяет при равной площади поверхности теплообмена отвести большее количество теплоты. До пуска реакции синтеза циановодорода вода может подаваться в нижнюю часть межтрубного пространства при температуре, 85-95°С. После пуска реакции синтеза циановодорода температура может подняться, например, до 160-180°С за счет теплообмена с продуктами реакции, при этом образуется двухфазная пароводяная смесь, состоящая из 10-15% пара и 90-85% воды, которая затем может быть собрана в паросборнике для отделения влаги. Кроме того, под верхнюю трубную решетку может впрыскиваться дополнительный поток воды при температуре 85-95°С. Впрыск дополнительного потока воды, имеющего более низкую температуру, в основной поток пароводяной смеси, циркулирующий через межтрубное пространство, обеспечивает снижение температуры основного потока в пространстве под верхней трубой решеткой. В настоящем документе дополнительный поток воды, подаваемый в устройства впрыска также может называться подпиточной водой. Расход подпиточной воды может регулироваться так, чтобы компенсировать потери пара, сепарируемого в паросборнике.

Защита верхней трубной решетки и труб вблизи резервуара реактора от теплового воздействия со стороны продуктов реакции посредством керамических элементов, огнеупорного материала в виде матов и огнеупорной бумаги, в указанной выше конфигурации, позволяет предотвратить их перегрев выше предельно-допустимых температур эксплуатации металлических конструкционных материалов, в особенности, в момент пуска реактора, благодаря значительному улучшению теплоизоляции участков, попадающих под воздействие набегающего потока реакционной смеси, разогретой до высоких температур. Это повышает надежность работы реактора при сохранении его производительности.

Огнеупорный материал в виде матов может представлять собой керамический или алюмосиликатный материал. Огнеупорная бумага может представлять собой керамическую или алюмосиликатную огнеупорную бумагу. В данном случае может быть использован любой огнеупорный материал, способный выдержать температуру более 1200°С и не выделяющий при нагревании вредных веществ. Например, могут быть использованы материалы торговой марки Nefallit®.

Расположение по меньшей мере одной катализаторной сетки на расстоянии 100-1000 мм от верхней трубной решетки позволяет снизить воздействие теплового излучения от раскаленной катализаторной сетки(сеток) на металл верхней трубной решетки с заделанными в ней участками труб, что также обеспечивает защиту верхней трубной решетки от перегрева выше предельно-допустимых температур эксплуатации металлических конструкционных материалов, и, следовательно, позволяет повысить надежность работы реактора при сохранении его производительности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Исходя из изложенных выше задачи настоящего изобретения и его аспектов, далее будут подробно описаны конкретные примерные варианты осуществления заявляемого изобретения, которые следует рассматривать вместе с прилагаемыми чертежами и которые ни в коей мере не предназначены для определения или ограничения объема изобретения, а только раскрывают конкретные примеры его осуществления. Следует отметить, что чертежи не обязательно выполнены в масштабе, некоторые элементы могут быть изображены с увеличением или уменьшением с целью иллюстрации деталей отдельных компонентов. Специалистам будут очевидны другие варианты осуществления, модификации или эквивалентные замены на основе данного описания, и все такие варианты осуществления, модификации и эквивалентные замены считаются включенными в настоящее изобретение.

Чертежи предоставлены исключительно с целью иллюстрации в качестве помощи при чтении и для понимания описания, и их не следует никоим образом рассматривать как определяющие или ограничивающие объем изобретения. На чертежах изображено следующее:

На Фигуре 1 показан реактор для получения циановодорода способом Андруссова согласно варианту осуществления настоящего изобретения.

На Фигуре 2 показан контур подачи потока хладагента в межтрубное пространство и контур подачи дополнительного потока хладагента в устройства впрыска.

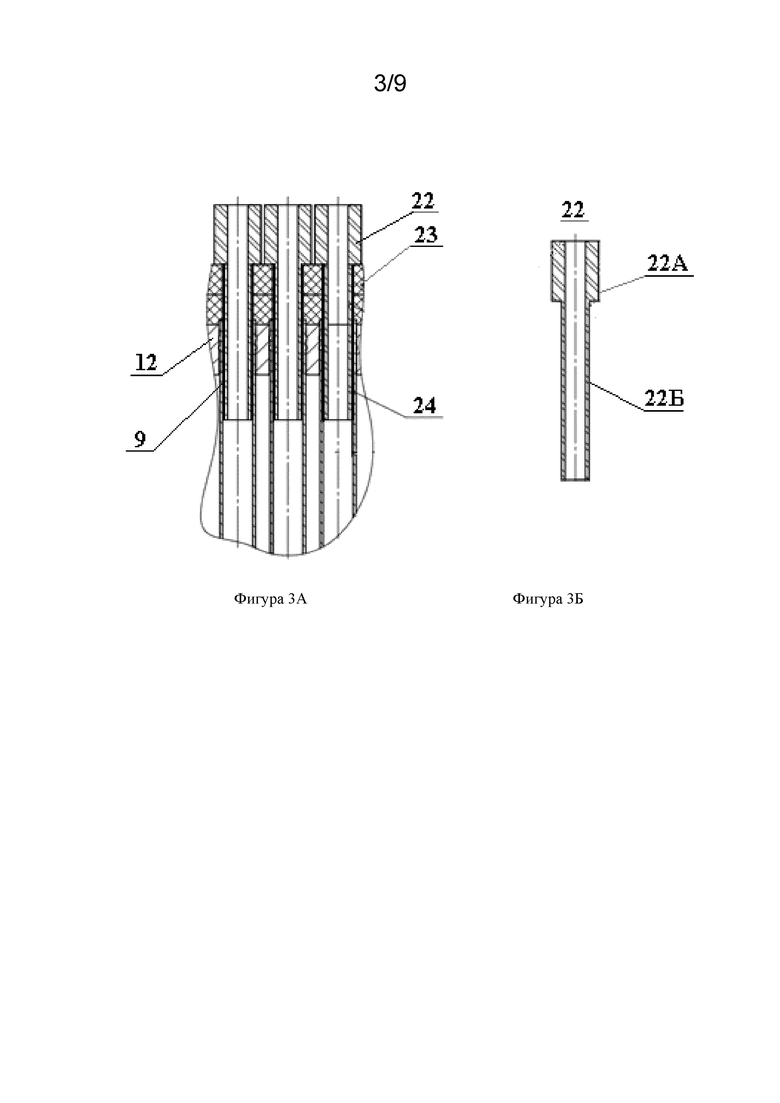

На Фигуре 3А показан фрагмент изображения в разрезе верхней трубной решетки с заделанными в нее участками труб, а также расположение керамических элементов, выполненных в виде вставной втулки, огнеупорного материала в виде матов и керамической огнеупорной бумаги.

На Фигуре 3Б показано изображение в разрезе вставной втулки.

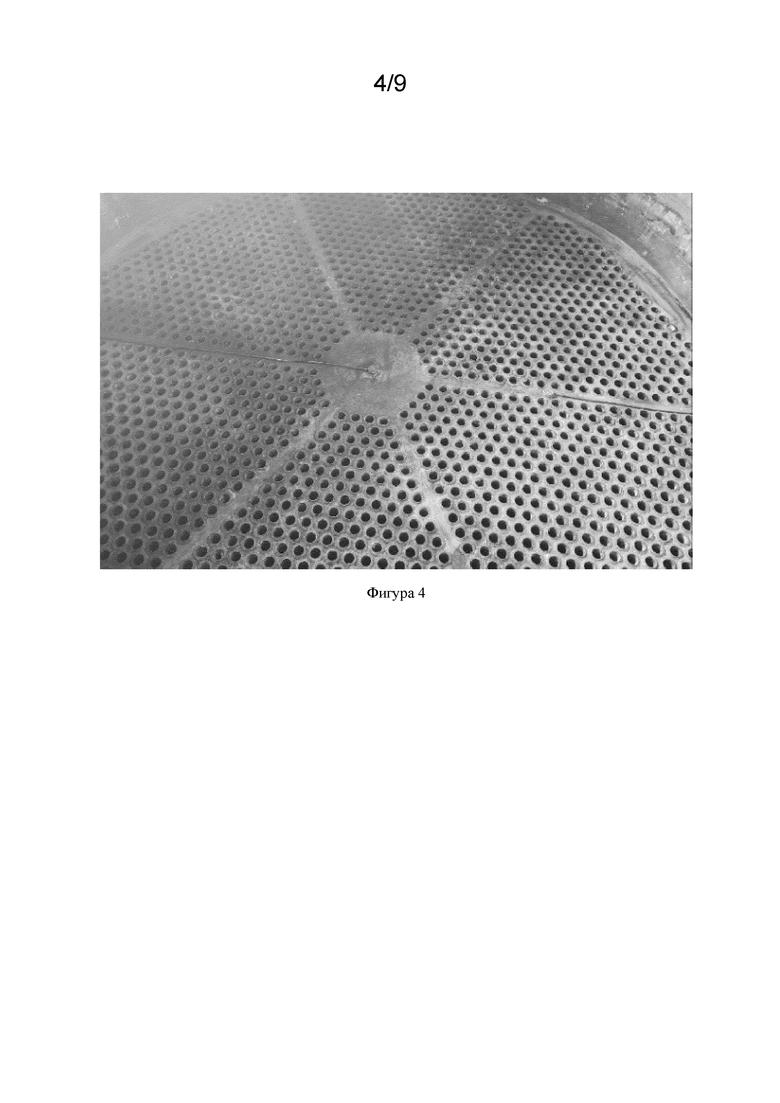

На Фигуре 4 показана фотография верхней трубной решетки с установленными на ней термопарами.

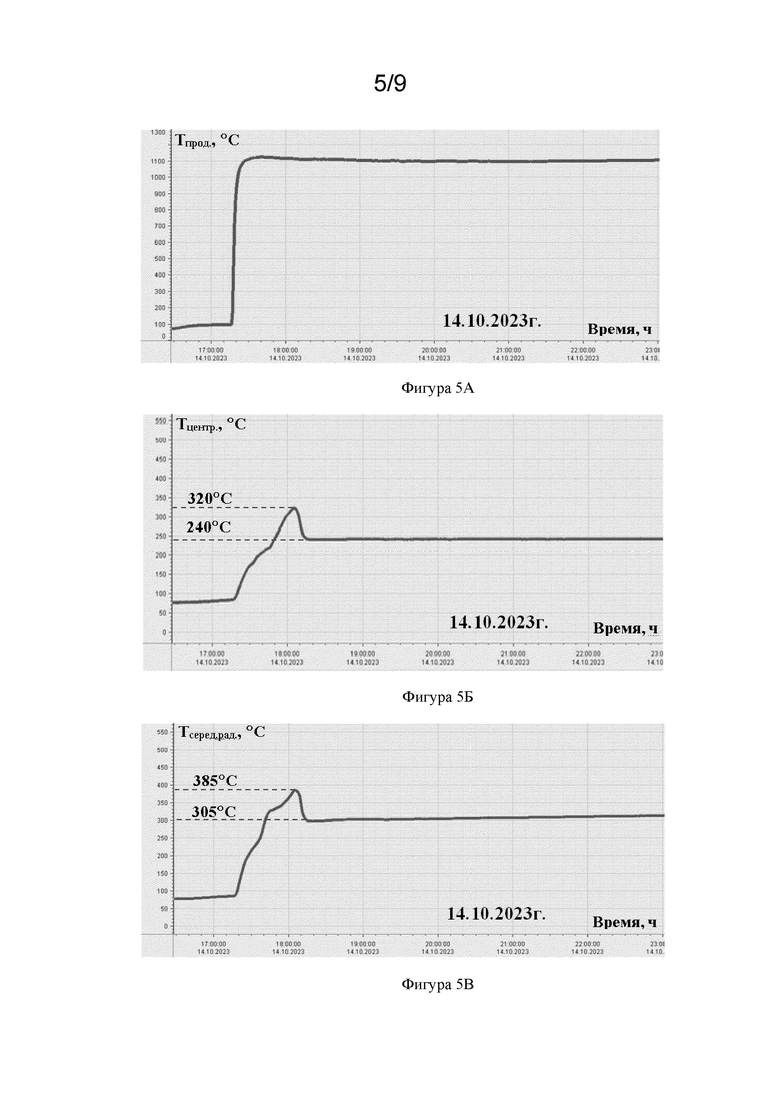

На Фигуре 5А показан график измерения температуры продуктов реакции.

На Фигуре 5Б показан график измерения температуры в центре верхней трубной решетки.

На Фигуре 5В показан график измерения температуры в середине радиуса верхней трубной решетки.

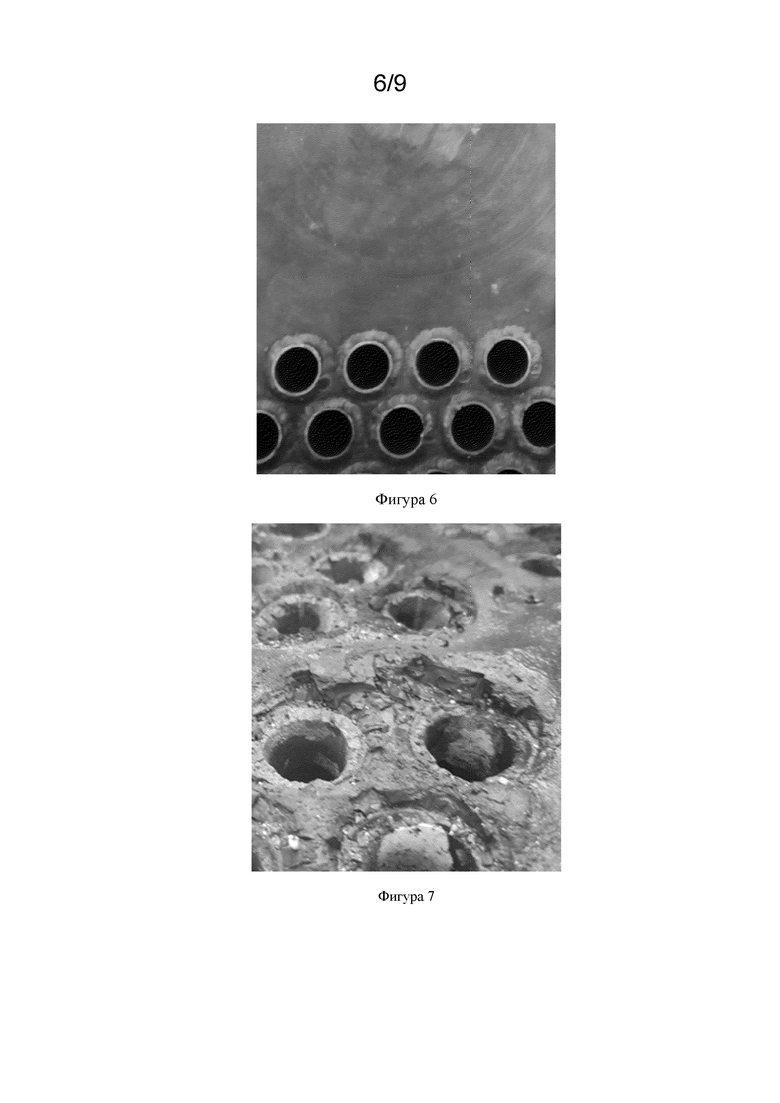

На Фигуре 6 показана фотография фрагмента верхней трубной решетки после вскрытия реактора по настоящему изобретению по истечении 4 месяцев эксплуатации.

На Фигуре 7 показана фотография фрагмента верхней трубной решетки, которая эксплуатировалась в реакторе до реализации заявляемых усовершенствований.

На Фигуре 8А показан график измерения температуры продуктов реакции.

На Фигуре 8Б показан график измерения температуры в центре верхней трубной решетки.

На Фигуре 8В показан график измерения температуры в середине радиуса верхней трубной решетки.

На Фигуре 9 показан контур подачи потока хладагента в межтрубное пространство для варианта осуществления реактора без устройств впрыска.

На Фигуре 10А показан график измерения температуры продуктов реакции.

На Фигуре 10Б показан график измерения температуры в центре верхней трубной решетки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение было создано с учетом ряда известных решений, продемонстрированных выше, и направлено, в частности, на устранение и/или смягчение по меньшей мере некоторых недостатков этих известных решений.

Специалистам в области техники будет понятно, что различные примерные варианты осуществления настоящего изобретения не следует ни в коем случае истолковывать как определяющие или ограничивающие объем заявляемого изобретения, и что специалистами могут быть предусмотрены другие материальные и технические средства, эквивалентные или явно аналогичные перечисленным ниже, для выполнения различных операций, функций, этапов способа и т.п., описанных ниже. Настоящее подробное описание не предназначено для определения или ограничения объема заявляемого изобретения, которое следует определять только посредством ссылки на прилагаемую формулу изобретения.

Далее со ссылкой на Фиг. 1 будет показано схематическое изображение реактора для получения циановодорода способом Андруссова согласно варианту осуществления настоящего изобретения.

В варианте осуществления, показанном на Фиг. 1, реактор (1) для получения циановодорода способом Андруссова включает резервуар (2) реактора, по меньшей мере один подвод (3) газа, который впадает в область (4) подвода газа, катализатор (5) и отвод (6) продуктов реакции.

Резервуар (2) реактора может иметь прямоугольное или круглое поперечное сечение. В варианте осуществления, показанном на Фиг. 1, резервуар (2) реактора имеет цилиндрическую форму. Объем резервуара (2) реактора зависит от предусмотренной производительности и может иметь любой из общепринятых объемов. Резервуар (2) реактора может иметь дно с одним или более отверстиями, через которые из него отводятся продукты реакции. Резервуар (2) реактора может иметь внутреннюю футеровку (7) из огнеупорного материала, который может представлять собой керамический или алюмосиликатный материал. К примеру, может быть предусмотрен слой из материала, состоящего из керамических волокон, например, материал, содержащий кремниевые волокна, который в продаже известен под названием Nefallit®, в частности, внутренняя футеровка может содержать материал в виде огнеупорной ваты.

Отвод (6) продуктов реакции представляет собой вертикально расположенную под резервуаром (2) реактора оболочку (8). Оболочка (8) имеет теплообменную конструкцию, содержащую пучки труб (9), предназначенные для теплообмена между поступающими в трубы (9) продуктами реакции из резервуара реактора (2) и потоком хладагента, циркулирующим через межтрубное пространство. Упомянутый поток хладагента поступает в нижнюю часть межтрубного пространства через устройство впуска (10) и выводится из верхней части межтрубного пространства через устройство выпуска (11). Пучки труб (9) снабжены верхней трубной решеткой (12) и нижней трубной решеткой (13) и поперечными перегородками (14А, 14Б). Также отвод (6) продуктов реакции снабжен по меньшей мере двумя устройствами впрыска (15), выполненными с возможностью впрыска дополнительного потока хладагента под верхнюю трубную решетку (12).

Трубные решетки (12, 13) обеспечивают герметичность реакционной среды, покидающей резервуар (2) реактора, и текучей среды хладагента, заключенной между трубными решетками и оболочкой (8) и циркулирующей через межтрубное пространство, относительно друг друга. Кроме того, они являются несущей конструкцией для пучков труб (9). Верхняя трубная решетка (12) может служить дном резервуара (2) реактора.

Как показано на Фиг. 1, верхняя и нижняя трубные решетки (12, 13) имеют центральный участок (16), выполненный свободным от труб. Площадь упомянутого центрального участка, выполненного свободным от труб, может составлять от 1 до 6% от площади трубной решетки, предпочтительно, от 1,2 до 4% от площади трубной решетки, более предпочтительно, от 1,4 до 3%. Как верхняя трубная решетка (12), так и нижняя трубная решетка (13) могут иметь одинаковую толщину металла по всей их площади. Толщина верхней трубной решетки (12) может быть выполнена равной толщине нижней трубной решетки (13) или они могут иметь отличающуюся толщину. Например, верхняя и нижняя трубные решетки может иметь толщину от 30 до 100 мм.

Трубы (9) могут быть присоединены к верхней трубной решетке (12) путем двойной вальцовки на участке, составляющем не менее 2/3 толщины верхней трубной решетки (12), и приваркой труб (9) к верхней трубной решетке (12) при помощи наружного катета сварного шва. Аналогичным образом может быть выполнено присоединение труб (9) к нижней трубной решетке (13). Максимальная величина вальцовки может быть выбрана так, чтобы ее глубина была менее толщины трубной доски на 2-3 мм. Это связано с тем, что при выполнении вальцовки на меньшую глубину возникает риск попадания механических «примесей» в зазор между наружной стенкой трубы и отверстием в трубной решетке в моменты тепловых расширений металла, что может привести к деформации труб и появлению протечек. В то же время, при выполнении вальцовки на глубину, равную толщине верхней трубной решетки, возникает риск поломки трубы, например, в результате подрезки трубы краем отверстия в трубной решетке.

Поперечные перегородки 14А, 14Б представляют собой пластины перегородок с отверстиями для труб (9). В пластине перегородки может быть выполнен вырез, составляющий некоторую долю от площади поперечной перегородки. Таким образом, пластины поперечных перегородок 14А, 14Б оставляют некоторое свободное пространство в горизонтальном поперечном сечении на высоте поперечных перегородок 14А, 14Б и тем самым обеспечивают циркуляцию потока текучей среды хладагента вдоль поверхности перегородки. В вариантах осуществления в первой сверху поперечной перегородке может быть выполнен вырез (17), составляющий от 8 до 20% от площади первой сверху поперечной перегородки, предпочтительно, составляющий от 12 до 16% от площади первой сверху поперечной перегородки, более предпочтительно, 13 до 15% от площади первой сверху поперечной перегородки. В вариантах осуществления вырез может быть выполнен в центральной части первой сверху поперечной перегородки.

Поперечные перегородки (14А, 14Б) могут быть установлены с шагом перегородки, hпер., где шагом перегородки является расстояние между центрами перегородок. При этом расстояние от верхней трубной решетки (12) до первой сверху поперечной перегородки (14А) может быть меньше шага перегородки в 1,5-3 раза, предпочтительно, в 2,1-2,6 раза предпочтительно, более предпочтительно в 2,2-2,5 раза.

Внешний край первой сверху поперечной перегородки (14А) может заканчиваться у внутренней стенки отвода (6) продуктов реакции, в частности, между внутренней стенкой отвода (6) продуктов реакции и внешний краем первой сверху поперечной перегородки (14А) может быть обеспечен зазор (18), величина которого может быть предусмотрена такой, чтобы вызывать обтекание хладагентом поверхностей упомянутых труб (9), сводя к минимуму байпасирование хладагента через зазор (18). В варианте осуществления с Фиг. 1 максимальная величина зазора (18) может составлять не более 1% от внутреннего диаметра отвода (6) продуктов реакции, предпочтительно, не более 0,6% от внутреннего диаметра отвода (6) продуктов реакции, еще более предпочтительно, не более 0,4% от внутреннего диаметра отвода (6) продуктов реакции.

В варианте осуществления, представленном на Фиг. 1, предусмотрены поперечные перегородки типа «диск-кольцо». Первая сверху поперечная перегородка (14А) имеет форму кольца с указанными выше характеристиками, вторая сверху поперечная перегородка (14Б) имеет форму диска. Диаметр дисков выбран таким, чтобы в них размещались все пучки труб (9). Кроме того, размеры колец и дисков для перегородок могут быть определены из расчета получения одинаковой скорости потока хладагента в трех сечениях: внутри кольца, между кольцом и диском при поперечном омывании труб и в кольцевом зазоре между внутренней стенкой выпуска (6) продуктов реакции и диском.

На Фиг. 1 показано пять поперечных перегородок, которые установлены с шагом перегородки, hпер. Первая сверху, третья сверху и пятая сверху поперечные перегородки выполнены одинаковым образом в форме кольца, вторая сверху и четвертая сверху перегородки выполнены одинаковым образом в форме диска. В этой конфигурации поток хладагента циркулирует в межтрубном пространстве снизу вверх и вдоль поверхности перегородок с омыванием труб (9) в поперечном направлении. В других вариантах осуществления реактора могут быть использованы другие типы поперечных перегородок: сегментные, с секторным вырезом и др., выполненные с возможностью направления движения потока хладагента в межтрубном пространстве поперек труб.

Упомянутые по меньшей мере два устройствами впрыска (15) предназначены для впрыска дополнительного потока хладагента в общий поток хладагента, циркулирующий в межтрубном пространстве. Они могут быть выполнены в виде трубок, выведенных в верхней части межтрубного пространства непосредственно в область между верхней трубной решеткой (12) и первой сверху поперечной перегородкой (14А), к которым посредством фланцевого соединения или любого другого способа подключен контур подачи дополнительного потока хладагента. Отвод (6) продуктов реакции может быть снабжен, например, двумя устройствами впрыска (15), тремя устройствами впрыска (15) или шестью устройствами впрыска (15). На конце трубки может быть установлена форсунка или насадка (не показана на Фиг. 1), которая производит разбиение дополнительного потока хладагента на более мелкие потоки или капли в соответствии с заданными характеристиками. Разбиение дополнительного потока хладагента приводит к увеличению эффективности процесса теплообмена.

Катализатор (5) может содержать по меньшей мере один металл платиновой группы (платину, палладий, иридий, осмий и родий). Использование платины является предпочтительным. Катализатор (5) может быть выполнен в форме по меньшей мере одной катализаторной сетки. Катализаторная сетка может быть расположена на расстоянии 100-1000 мм от верхней трубной решетки (12), предпочтительно на расстоянии 200-700 мм от верхней трубной решетки (12), более предпочтительно на расстоянии 300-400 мм от верхней трубной решетки (12). Катализатор (5) может быть расположен на опорной поверхности (не показана на Фиг. 1), которая может быть изготовлена из металла или из керамического материала и может содержать несколько слоев. Кроме того, на катализаторе может быть расположен слой керамического материала (не показан на Фиг. 1), который может представлять собой одну или нескольких керамических тканей или керамической пены.

В вариантах осуществления между областью подвода газа (4) и катализатором (5) может быть предусмотрен по меньшей мере один смесительный элемент (не показан на Фиг. 1), который служит для смешивания подведенных исходных газов. Кроме того, за смесительным элементом может быть предусмотрен газопроницаемый промежуточный слой (не показан на Фиг. 1), выполненный с возможностью защиты от обратного удара пламени, фильтрации исходных газов, а также обеспечения равномерного набегания исходных газов на катализатор (5).

На Фиг. 2 показан вариант осуществления контура (19) подачи потока хладагента в межтрубное пространство отвода (6) продуктов реакции и контура (20) подачи дополнительного потока хладагента в устройства впрыска (15). В случае, показанном на фиг. 2, в качестве хладагента используется вода, при этом контур (19) подачи хладагента в межтрубное пространство может быть снабжен паросборником (21), который служит для сбора пароводяной смеси, поступающей из верхней части межтрубного пространства, и отделения пара от влаги. Из паросборника (21) вода поступает в нижнюю часть межтрубного пространства. Ток воды между паросборником (21) и межтрубным пространством происходит за счет свободной конвекции.

До пуска реакции синтеза циановодорода вода в контурах (19) и (20) находится при температуре 85-95°С (вблизи точки кипения). При этом до пуска реакции синтеза вода в этих контурах находится без движения, т.е. заполнено внутреннее пространство аппаратов (межтрубное пространство, паросборник и трубопроводы). После пуска реакции синтеза циановодорода температура в контуре (19) плавно поднимается до температуры 160-180°С за счет теплообмена с продуктами реакции, проходящими через трубы, при этом температура продуктов реакции снижается от ~1100 °С до не более 220°С. За счет парообразования и отвода пара возникает естественная циркуляция пароводяной смеси по контуру (19) (причем расход естественной циркуляции может составлять порядка 450 м3/час, давление в контуре (19) в установившемся режиме может составлять от 0,6 до 0,7 МПа). Образующаяся двухфазная пароводяная смесь, состоящая из 10-15% пара и 90-85% воды, поступает в паросборник (21). После начала отвода пара уровень жидкости в паросборнике (21) начинает снижаться. Для поддержания уровня жидкости в паросборнике (21) осуществляется подача подпиточной воды с температурой 85-95°С по контуру (20) к устройствам впрыска (15). Регулирование давления в паросборнике (21) осуществляется датчиком давления и регулирующими клапанами многодиапазонного регулирования. Контроль уровня заполнения паросборника (21) выполняется регулятором уровня заполнения и регулирующим клапаном.

На Фиг. 3А показан фрагмент изображения в разрезе верхней трубной решетки (12) с заделанными в нее участками труб (9). Трубная решетка (12) и трубы (9) могут быть защищены от теплового воздействия керамическими элементами, выполненными в виде вставной втулки (22) (см. также Фиг. 1), огнеупорным материалом в виде матов (23) (см. также Фиг. 1) и огнеупорной бумагой (24). Огнеупорный материал в виде матов может представлять собой керамический или алюмосиликатный материал. Огнеупорная бумага может представлять собой керамическую или алюмосиликатную огнеупорную бумагу. В данном случае может быть использован любой материал, способный выдержать температуру более 1200°С и не выделяющий при нагревании вредных веществ. Например, могут быть использованы материалы, торговой марки Nefallit®.

На Фиг. 3Б показано изображение в разрезе вставной втулки (22). Вставная втулка имеет головку (22А) втулки и трубчатое тело (22Б) втулки, где трубчатое тело (22Б) втулки вставляется в трубу (9) через отверстие в огнеупорном материале в виде матов (23), уложенном на верхнюю трубную решетку (12), а головка втулки (22А) опирается на огнеупорный материал в виде матов (23). При этом огнеупорная бумага (24) расположена с уплотнением вокруг внешней поверхности трубчатого тела (22Б) втулки.

Толщина огнеупорного материала в виде матов (23), расположенного под головкой втулки, может составлять от 10 до 40% от длины втулки (22), предпочтительно, от 15 до 35% от длины втулки (22), более предпочтительно, от 20 до 30% от длины втулки (22). Высота головки 22А втулки может составлять от 10 до 40% от длины втулки (22), предпочтительно, от 15 до 35% от длины втулки (22), более предпочтительно, от 20 до 30% от длины втулки (22). В вариантах осуществления могут быть реализованы любые варианты в пределах указанных диапазонов, например, толщина огнеупорного материала в виде матов (23), расположенного под головкой втулки, может составлять 30% от длины втулки (22), а высота головки 22А втулки может составлять от 15% от длины втулки (22), или толщина огнеупорного материала в виде матов (23), расположенного под головкой втулки, может составлять 20% от длины втулки (22), а высота головки 22А втулки может составлять от 35% от длины втулки (22).

Проведена экспериментальная проверка предлагаемого технического решения.

Экспериментальный пример 1

В качестве реактора использовался реактор для получения циановодорода (HCN) способом Андруссова, в котором отвод продуктов реакции содержал пучки труб, снабженные верхней и нижней трубными решетками и поперечными перегородками.

Отвод продуктов реакции был снабжен 2 устройствами впрыска, выполненными с возможностью впрыска дополнительного потока хладагента под верхнюю трубную решетку. Подача хладагента в межтрубное пространство отвода продуктов реакции и в устройства впрыска осуществлялась по контурам (19) и (20), соответственно, как представлено на Фиг. 2. В качестве хладагента использовалась вода.

Верхняя и нижняя трубные решетки имели центральный участок диаметром 300 мм, выполненный свободным от труб, площадь которого составляла 1,8% от площади верхней трубной решетки. Верхняя и нижняя трубные решетки были выполнены из поковки 09Г2С и имели одинаковую толщину металла по всей их площади, составляющую 42 и 40 мм, соответственно. Трубы были присоединены к верхней трубной решетке путем двойной вальцовки на участке, составляющем 39 мм, и приваркой труб к верхней трубной решетке при помощи наружного катета сварного шва.

В качестве поперечных перегородок было использовано пять перегородок типа «диск-кольцо». Первая сверху поперечная перегородка была выполнена в форме кольца и имела наружный диаметр 2433 мм. В центральной части первой сверху поперечной перегородки был выполнен вырез диаметром 900 мм, составляющий 14% от площади первой сверху поперечной перегородки. Вторая сверху поперечная перегородка была выполнена в форме диска диаметром 2100 мм. Перегородки были установлены с шагом перегородки, составляющим 848 мм. Расстояние от верхней трубной решетки до первой сверху поперечной перегородки составляло 358 мм, т.е. было меньше шага перегородки в ~2,37 раза. Величина зазора между внутренней стенкой отвода продуктов реакции и внешним краем первой сверху поперечной перегородки составляла 7,5 мм (0,3% от внутреннего диаметра отвода продуктов реакции, равного 2448 мм).

Для защиты трубной решетки и труб от теплового воздействия набегающего потока реакционной смеси были использованы керамические втулки, керамический огнеупорный материал в виде матов и керамическая огнеупорная бумага. Длина втулки составляла 200 мм, высота головки керамической втулки составляла 50 мм (25% от длины втулки), толщина огнеупорного материала в виде матов, расположенного под головкой втулки, составляла 50 мм (25% от длины втулки). Керамическая огнеупорная бумага была расположена с уплотнением вокруг внешней поверхности трубчатого тела втулки. Керамический огнеупорный материал в виде матов и керамическая огнеупорная бумага имели торговую марку Nefallit®.

Катализаторная сетка была расположена на расстоянии 330 мм от верхней трубной решетки.

Для подтверждения работоспособности заявляемого технического решения и постоянного контроля температуры верхней трубной решетки на ее поверхности, обращенной в сторону набегающего потока реакционной смеси, были установлены две термопары, одна из которых была расположена в центре верхней трубной решетки, а вторая - на расстоянии половины радиуса от центра верхней трубной решетки. Фотография верхней трубной решетки с установленными на ней термопарами показана на Фиг. 4. Кроме того, выполнялось измерение температуры продуктов реакции. Для этого использовалась термопара, установленная под катализаторной сеткой, в частности, в области ее опорной поверхности. На основании измерений температур были построены соответствующие графики.

Со ссылкой на Фиг. 5А, 5Б, 5В приведены: график измерения температуры продуктов реакции, Tпрод., график измерения температуры в центре верхней трубной решетки, Tцентр., график измерения температуры в середине радиуса верхней трубной решетки, Тсеред.рад., соответственно, где по оси абсцисс показано время в часах, по оси ординат показаны Tпрод., Tцентр., Тсеред.рад. в °С, соответственно. На графиках участки с резким подъемом температур соответствуют периоду пуска реактора. По данным измерений видно, что даже в период пуска реактора, когда температура реакции за считанные минуты вырастает со ~100°С до ~1100°С, температура на поверхности верхней трубной решетки не превышает предельно-допустимую температуру эксплуатации для углеродистого металла, равную 450°С. После выхода реактора на стабильный режим работы температура поверхности верхней трубной решетки снижается до расчетных значений в районе 300°С.

На Фиг. 6 показана фотография фрагмента верхней трубной решетки после вскрытия описанного выше реактора по истечении 4 месяцев эксплуатации. По результатам осмотра никаких изменений в металле не зафиксировано.

Для сравнения на Фиг. 7 показана фотография фрагмента верхней трубной решетки, которая эксплуатировалась в реакторе до реализации заявляемых усовершенствований. После каждого вскрытия реактора обнаруживались дефекты в виде нарушений герметичности в местах приварки труб к верхней трубной решетке со стороны входа продуктов реакции. Характер дефектов верхней трубной решетки, представленной на Фиг. 7, говорит о том, что температура металла в этом месте в течение длительного промежутка времени превышала предельно-допустимую температуру эксплуатации для углеродистого металла, составляющую 450°С. Переход металла в состояние «обугленного»(«выжженого») также дает основания полагать, что температура поверхности трубной решетки могла достигать температур 1000-1100°С, достаточно близких к точкам плавления материала решетки, что вызывало необратимые процессы в структуре металла. Определить, в какой момент могли достигаться эти температурные значения было невозможно, т.к. до реализации заявляемых усовершенствований приборов объективного контроля температуры верхней трубной решетки предусмотрено не было.

Экспериментальный пример 2

В качестве реактора использовался реактор для получения циановодорода (HCN) способом Андруссова, в котором отвод продуктов реакции содержал пучки труб, снабженные верхней и нижней трубными решетками и поперечными перегородками.

Отвод продуктов реакции был снабжен 2 устройствами впрыска, выполненными с возможностью впрыска дополнительного потока хладагента под верхнюю трубную решетку. Подача хладагента в межтрубное пространство отвода продуктов реакции и в устройства впрыска осуществлялась по контурам (19) и (20), соответственно, как представлено на Фиг. 2. В качестве хладагента использовалась вода.

Верхняя и нижняя трубные решетки не имели центрального участка, выполненного свободным от труб. Верхняя и нижняя трубные решетки были выполнены из поковки 09Г2С. Толщина металла верхней трубной решетки была разной от центра к ее краю, а именно: в центре составляла 50 мм, на краю составляла 41,7 мм. Присоединение труб к верхней трубной решетке путем двойной вальцовки и приваркой труб к верхней трубной решетке при помощи наружного катета сварного шва не выполнялось.

Было использовано пять поперечных перегородок. Первая сверху поперечная перегородка была выполнена в форме «звезды», при этом вырез диаметром 1300 мм был выполнен в центральной части этой перегородки и шесть дополнительных вырезов было выполнено со стороны наружного диаметра этой перегородки. Вторая сверху поперечная перегородка была выполнена в форме диска диаметром 1750 мм. Поперечные перегородки были установленных с шагом перегородки 750 мм и с соответствующим чередованием первой и второй перегородок. Расстояние от верхней трубной решетки до первой сверху поперечной перегородки составляло 932 мм. Внутренний диаметр отвода продуктов реакции составлял 2448 мм.

Для защиты трубной решетки и труб от теплового воздействия набегающего потока реакционной смеси были использованы керамические втулки, керамический огнеупорный материал в виде матов и керамическая огнеупорная бумага. Длина втулки составляла 200 мм, высота головки керамической втулки составляла 50 мм (25% от длины втулки), толщина огнеупорного материала в виде матов, расположенного под головкой втулки, также составляла 50 мм (25% от длины втулки). Керамическая огнеупорная бумага была расположена с уплотнением вокруг внешней поверхности трубчатого тела втулки. Керамический огнеупорный материал в виде матов и керамическая огнеупорная бумага имели торговую марку Nefallit®.

Катализаторная сетка была расположена на расстоянии 330 мм от верхней трубной решетки.

Контроль температур на поверхности верхней трубной решетки осуществлялся по показаниям термопар, одна из которых была расположена в центре верхней трубной решетки, а вторая - на расстоянии половины радиуса от центра верхней трубной решетки, как показано выше на Фиг. 4. Кроме того, выполнялось измерение температуры продуктов реакции посредством термопары, установленной под катализаторной сеткой, в частности, в области ее опорной поверхности. На основании измерений температур были построены соответствующие графики.

Со ссылкой на Фиг. 8А, 8Б, 8В приведены: график измерения температуры продуктов реакции, Tпрод., график измерения температуры в центре верхней трубной решетки, Tцентр., график измерения температуры в середине радиуса верхней трубной решетки, Тсеред.рад., соответственно, где по оси абсцисс показано время в часах, по оси ординат показана температура в °С. На графиках участки с резким подъемом упомянутых температур соответствуют периоду пуска реактора. По данным измерений видно, что в период пуска реактора, температура в середине радиуса трубной решетки в течение непродолжительного промежутка времени (примерно 1,5 часа) превышает предельно-допустимую температуру эксплуатации для углеродистого металла (450 °С), составляя 555°С, а температура в центре трубной решетки остается ниже этой величины. После выхода реактора на стабильный режим работы температура поверхности верхней трубной решетки снижается до расчетных значений в районе ~300°С.

Экспериментальный пример 3

В качестве реактора использовался реактор для получения циановодорода (HCN) способом Андруссова, в котором отвод продуктов реакции содержал пучки труб, снабженные верхней и нижней трубными решетками и поперечными перегородками.

В качестве хладагента использовалась вода. Подача воды осуществлялась только в нижнюю часть межтрубного пространства отвода продуктов реакции по контуру (19), устройства впрыска и контур (20) предусмотрены не были. Подпиточная вода подавалась непосредственно в паросборник, как показано на Фиг. 9. Расход подпиточной воды регулировался так, чтобы компенсировать потери пара, сепарируемого в паросборнике.

Верхняя и нижняя трубные решетки не имели центрального участка, выполненного свободным от труб. Верхняя и нижняя трубные решетки были выполнены из поковки 09Г2С. Толщина верхней трубной решетки была разной от центра к ее краю, а именно: в центре составляла 50 мм, на краю составляла 41,7 мм. Присоединение труб к верхней трубной решетке путем двойной вальцовки и приваркой труб к верхней трубной решетке при помощи наружного катета сварного шва не выполнялось.

Было использовано пять поперечных перегородок. Первая сверху поперечная перегородка была выполнена в форме «звезды», при этом вырез диаметром 1300 мм был выполнен в центральной части этой перегородки и шесть дополнительных вырезов было выполнено со стороны наружного диаметра этой перегородки. Вторая сверху поперечная перегородка была выполнена в форме диска диаметром 1750 мм. Поперечные перегородки были установленных с шагом перегородки 750 мм и с соответствующим чередованием форм первой и второй перегородок. Расстояние от верхней трубной решетки до первой сверху поперечной перегородки составляло 932 мм. Внутренний диаметр отвода продуктов реакции составлял 2448 мм.

Для защиты трубной решетки и труб от теплового воздействия набегающего потока реакционной смеси были использованы керамические втулки и керамический огнеупорный материал в виде матов. Длина втулки составляла 120 мм, высота головки керамической втулки составляла 5 мм (4% от длины втулки), толщина огнеупорного материала в виде матов, расположенного под головкой втулки, составляла 20 мм (16% от длины втулки). Керамический огнеупорный материал в виде матов имел торговую марку Nefallit®.

Катализаторная сетка была расположена на расстоянии 114 мм от верхней трубной решетки.

Со ссылкой на Фиг. 10А, 10Б приведены график измерения температуры продуктов реакции, Tпрод., график измерения температуры в центре трубной решетки, Tцентр., соответственно, где по оси абсцисс показано время в часах, по оси ординат показана температура в °С. На момент получения графиков 10А, 10Б не была предусмотрена возможность измерения температуры в середине радиуса верхней трубной решетки, Тсеред.рад..

По данным измерений с Фиг. 10А, 10Б видно, что после пуска реактора температура в центре верхней трубной решетки находилась на уровне 660°С в течение длительного времени, превышая предельно-допустимую температуру эксплуатации для углеродистого металла (450°С). После выхода реактора на стабильный режим работы температура в центре трубной решетки так и не снизилась до расчетных значений в районе 300°С, находясь на уровне 470°С.

Следует отметить, что варианты осуществления настоящего изобретения описаны со ссылкой на различные объекты. Однако специалист в данной области техники поймет из вышеприведенного и последующего описания, что, если не указано иное, в дополнение к любой комбинации признаков, относящихся к одному типу объекта, любая комбинация признаков, относящихся к различным объектам, также считается раскрытой в настоящей заявке. Однако все признаки могут быть объединены с обеспечением синергетических эффектов, которые представляют собой нечто большее, чем простое суммирование признаков.

Хотя изобретение было проиллюстрировано на чертежах и подробно описано в предшествующем описании, эти чертежи и описание следует рассматривать как иллюстративные или примерные, но не ограничительные. Изобретение не ограничено раскрытыми вариантами осуществления настоящего изобретения. Специалисты в данной области техники смогут предусмотреть и осуществить на практике другие вариации раскрытых вариантов осуществления настоящего изобретения в результате изучения чертежей, раскрытия и зависимых пунктов формулы изобретения.

В формуле изобретения слово «содержащий» не исключает других элементов или компонентов, а упоминание элемента в единственном числе не исключает множества таких элементов. Сам факт того, что некоторые меры упоминаются во взаимно отличающихся зависимых пунктах формулы изобретения, не означает, что комбинация этих мер не может быть использована с пользой. Любые ссылочные обозначения в формуле изобретения не следует рассматривать как ограничивающие его объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЦИАНОВОДОРОДА СПОСОБОМ АНДРУССОВА | 2008 |

|

RU2470860C2 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ АЭРОЗОЛЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2007 |

|

RU2366675C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| РЕАКТОР СО СТАЦИОНАРНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2013 |

|

RU2539984C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 2012 |

|

RU2497567C1 |

| ЖИДКОФАЗНЫЙ РЕАКТОР И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2822917C1 |

Изобретение относится к реактору для получения циановодорода (HCN) способом Андруссова. Реактор содержит резервуар реактора, по меньшей мере один подвод газа, который впадает в область подвода газа, катализатор и отвод продуктов реакции. Отвод продуктов реакции содержит пучки труб, предназначенные для теплообмена между поступающими в трубы продуктами реакции и потоком хладагента, циркулирующим через межтрубное пространство. Пучки труб снабжены верхней и нижней трубными решетками и поперечными перегородками. Верхняя и нижняя трубные решетки имеют центральный участок, выполненный свободным от труб. Отвод продуктов реакции снабжен по меньшей мере двумя устройствами впрыска, выполненными с возможностью впрыска дополнительного потока упомянутого хладагента под верхнюю трубную решетку. Вблизи резервуара реактора предусмотрена защита верхней трубной решетки и труб от теплового воздействия со стороны продуктов реакции. Технический результат – повышение надежности реактора для получения циановодорода способом Андруссова при сохранении его производительности. 19 з.п. ф-лы, 3 пр., 16 ил.

1. Реактор для получения циановодорода способом Андруссова, включающий резервуар реактора, по меньшей мере один подвод газа, который впадает в область подвода газа, катализатор и отвод продуктов реакции, причем

отвод продуктов реакции содержит пучки труб, предназначенные для теплообмена между поступающими в трубы продуктами реакции и потоком хладагента, циркулирующим через межтрубное пространство, причем пучки труб снабжены верхней и нижней трубными решетками и поперечными перегородками, выполненными с возможностью направления движения потока хладагента в межтрубном пространстве поперек труб,

причем верхняя и нижняя трубные решетки имеют центральный участок, выполненный свободным от труб, причем площадь упомянутого центрального участка, выполненного свободным от труб, составляет от 1 до 6% от площади трубной решетки,

причем отвод продуктов реакции снабжен по меньшей мере двумя устройствами впрыска, выполненными с возможностью впрыска дополнительного потока упомянутого хладагента под верхнюю трубную решетку,

причем вблизи резервуара реактора предусмотрена защита верхней трубной решетки и труб от теплового воздействия со стороны продуктов реакции.

2. Реактор по п. 1, причем поперечные перегородки установлены с шагом перегородки, причем расстояние от верхней трубной решетки до первой сверху поперечной перегородки меньше шага перегородки в 1,5-3 раза.

3. Реактор по п. 2, причем расстояние от верхней трубной решетки до первой сверху поперечной перегородки меньше шага перегородки в 2,2-2,5 раза.

4. Реактор по любому из пп. 1-3, причем внешний край первой сверху поперечной перегородки заканчивается у внутренней стенки отвода продуктов реакции, а в первой сверху поперечной перегородке выполнен вырез, составляющий от 8 до 20% от площади первой сверху поперечной перегородки.

5. Реактор по п. 4, причем в первой сверху поперечной перегородке выполнен вырез, составляющий от 12 до 16% от площади первой сверху поперечной перегородки.

6. Реактор по п. 4 или 5, причем вырез выполнен в центральной части первой сверху поперечной перегородки.

7. Реактор по любому из пп. 2-6, причем между внутренней стенкой отвода продуктов реакции и внешний краем первой сверху поперечной перегородки обеспечен зазор,

причем величина упомянутого зазора предусмотрена такой, чтобы вызывать обтекание хладагентом поверхностей упомянутых труб, сводя к минимуму байпасирование хладагента через зазор.

8. Реактор по п. 7, причем величина упомянутого зазора составляет не более 1% от внутреннего диаметра отвода продуктов реакции.

9. Реактор по любому из пп. 1-8, причем поперечные перегородки являются поперечными перегородками типа «диск-кольцо», причем первая сверху поперечная перегородка имеет форму кольца, вторая сверху поперечная перегородка имеет форму диска с соответствующим чередованием формы последующих поперечных перегородок.

10. Реактор по любому из пп. 1-9, причем трубы присоединены к верхней трубной решетке путем двойной вальцовки на участке, составляющем не менее 2/3 толщины верхней трубной решетки, и приваркой труб к верхней трубной решетке при помощи наружного катета сварного шва.

11. Реактор по любому из пп. 1-10, причем по всей площади верхней трубной решетки толщина металла является одинаковой.

12. Реактор по любому из пп. 1-11, причем хладагентом является вода.

13. Реактор по любому из пп. 1-12, причем защита верхней трубной решетки и труб вблизи резервуара реактора от теплового воздействия со стороны продуктов реакции выполнена посредством керамических элементов, огнеупорного материала в виде матов и огнеупорной бумаги.

14. Реактор по п. 13, причем керамические элементы представляют собой вставные втулки.

15. Реактор по п. 14, причем вставная втулка имеет головку втулки и трубчатое тело втулки, где трубчатое тело втулки вставляется в трубу через отверстие в огнеупорном материале в виде матов, уложенном на верхнюю трубную решетку, а головка втулки опирается на огнеупорный материал в виде матов.

16. Реактор по п. 15, причем толщина огнеупорного материала в виде матов, расположенного под головкой втулки, составляет от 10 до 40% от длины втулки.

17. Реактор по любому из пп. 15, 16, причем высота головки втулки составляет от 10 до 40% от длины втулки.

18. Реактор по любому из пп. 15-17, причем огнеупорная бумага расположена вокруг внешней поверхности трубчатого тела втулки.

19. Реактор по любому из пп. 1-18, причем катализатор содержит по меньшей мере одну катализаторную сетку.

20. Реактор по п. 19, причем упомянутая по меньшей мере катализаторная сетка расположена на расстоянии 100-1000 мм от верхней трубной решетки.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЦИАНОВОДОРОДА СПОСОБОМ АНДРУССОВА | 2008 |

|

RU2470860C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КАТАЛИТИЧЕСКИХ ГАЗОФАЗНЫХ РЕАКЦИЙ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2474469C2 |

| Приспособление для снятия рессор товарного вагона без поднимания последнего | 1930 |

|

SU22088A1 |

| ОДНОКАМЕРНЫЙ ИСПАРИТЕЛЬ И ЕГО ПРИМЕНЕНИЕ ПРИ ХИМИЧЕСКОМ СИНТЕЗЕ | 2011 |

|

RU2567619C2 |

| US 20160046499 A1, 18.02.2016 | |||

| US 10597302 B2, 24.03.2020 | |||

| US 8133458 B2, 13.03.2012. | |||

Авторы

Даты

2024-10-21—Публикация

2024-02-29—Подача