Изобретение касается однокамерного испарителя и его применения при химическом синтезе соединений, в особенности способа получения органических соединений путем испарения исходного компонента Е и реакции испаренного исходного компонента Е в подключенном последовательно реакторе.

Метод испарения жидких исходных компонентов перед их дальнейшей реакцией с самими собой или с другими исходными компонентами известен. Поданная при испарении энергия, в особенности в случае нестабильных соединений, может приводить к нежелательному разложению и прочим реакциям.

Так, например, известен способ получения синильной кислоты путем термолиза формамида. Синильная кислота - это важный основной химический продукт, служащий исходным соединением, например, во множестве процессов органического синтеза, как то: синтезе адиподинитрила, эфиров метакриловой кислоты, метионина и комплексообразователей (НТА и ЭДТА). Сверх того, он необходим для синтеза цианидов щелочных металлов, которые применяют в горном деле и в металлургической промышленности.

Большое количество HCN вырабатывают при реакции метана (природного газа) и NH3. При синтезе по методу Андрусова одновременно добавляют кислород воздуха. Таким образом, синтез проходит в автотермическом режиме. Напротив, при реализации способа ВМА, разработанного компанией Degussa, работают без кислорода. Поэтому эндотермическую каталитическую реакцию метана с NH3 проводят вовне, с нагревающим агентом (метаном или H2).

Еще один важный способ синтеза HCN - это процесс SOHIO. При этом аммонокислении пропена/пропана до акрилонитрила в качестве побочного продукта образуется около 10% (в расчете по C3) HCN.

Еще один важный способ промышленного производства синильной кислоты - это термическая дегидратация формамида в вакууме, которая проходит согласно следующему уравнению (1):

Эта реакция сопровождается разложением формамида согласно следующему уравнению (2) с образованием аммиака и монооксида углерода:

Образовавшийся аммиак катализирует полимеризацию нужной синильной кислоты и таким образом ухудшает качество синильной кислоты и уменьшает выход желательного продукта - синильной кислоты.

Полимеризацию синильной кислоты и связанное с ней образование сажи можно подавлять за счет добавления небольших количеств кислорода в форме воздуха, как это, например, раскрыто в европейской заявке ЕР-А 0209039 A2. В европейской заявке ЕР-А 0209039 A2 раскрыт способ термолитического расщепления формамида на изготовленных высокотемпературным спеканием формованных изделиях из оксида алюминия или оксида алюминия и диоксида кремния или же на формованных изделиях из хромоникелевой нержавеющей стали для высоких температур. В этом методе оборот формамида осуществляется не полностью и в качестве побочных продуктов образуются аммиак и монооксид углерода в соответствии с уравнением (2). Таким образом, необходимы отделение и возврат остаточного формамида, причем образуются тяжелокипящие побочные продукты, которые необходимо вывести из процесса. Помимо этого добавляемые количества воздуха вызывают образование диоксида углерода из полученного в соответствии с уравнением (2) монооксида углерода, и он реагирует с одновременно образовавшимся аммиаком с получением твердых карбаматов, что ведет к образованию отложений, обращение с которыми затруднительно, и к коррозии в используемых установках (проблемы твердого материала). Расщепление, как правило, проводят в трубах из нержавеющей стали или железа, точный состав которых не упоминается.

Патент США US-A-2,042,451 касается дегидратации формамида для синтеза HCN. В качестве катализатора используют обогреваемую поверхность (латунь или железо), покрытую тонким обладающим каталитической активностью слоем оксида Zn, Al, Mg, Cr или Sn. Реакционный объем - это промежуточное пространство между цилиндрической металлической трубой и цилиндрическим металлическим стержнем, который был введен в трубу. Согласно описанию важно, чтобы никакая часть газа не была удалена от каталитической поверхности более чем на 0,5 дюйма. Способ позволяет добиться конверсии в 73-89% по формамиду.

Заявка на патент Германии DE 1209561 В касается способа получения HCN путем расщепления парообразного формамида на полутораокиси железа как катализаторе, который деактивирован частичным или полным связыванием с кислотами с образованием солей или посредством комбинации с одним или несколькими нелетучими оксидами металлов валентностью от 1 до 6. Катализаторы представлены в виде окатышей или изготовленных на ленточных прессах гранул катализатора.

Расщепление проводят в реакционной печи с трубами из сплава железа, который помимо железа содержит, например, 13% Cr, 1% Al, 1% Si, <1% Mn и ок. 0,1% C.

Заявка на патент Германии DE 1000796 В касается способа расщепления паров формамида, причем падение температуры внутри печи для расщепления учитывают посредством того, что расщепление осуществляют на кусковых или гранулированных железосодержащих силикатах, обожженных при высокой температуре, или шпинелях в объеме расщепления, стенки которого обладают меньшей каталитической активностью, чем катализаторы в объеме расщепления. Стенки состоят, например, из нержавеющей стали, которая, в частности, содержит ок. 85% Fe и ок. 16% Cr. Объем расщепления образуется трубами, обогреваемыми снаружи.

Заявка на патент Германии DE 477437 С относится к способу каталитического синтеза синильной кислоты из формамида, при реализации которого пары формамида в высоком разведении и с высокой скоростью в отсутствие отщепляющих воду катализаторов проводят при температуре выше 300°С над такими металлическими катализаторами, как литое железо, сталь V2A, никель или алюминий. Согласно одной из форм исполнения реакцию проводят в трубах, которые изготовлены из металла, обладающего каталитическим действием, или облицованы таковым, а никакого другого катализатора не содержат.

В международной заявке WO 2004/050587 A2 описан способ синтеза HCN из формамида, причем расщепление проводят в пустых металлических трубах. Этот способ обладает тем преимуществом, что избирательность согласно уравнению 1 высока, даже если применяют менее значительный вакуум. В отличие от других патентных публикаций, возможно давление до 300 мбар.

Необходимость проводить термолиз формамида при минимально возможных давлениях (в вакууме) известна. Этот факт - существенный недостаток в смысле экономичности формамидного способа. Поэтому не было недостатка в попытках проводить расщепление и при давлениях, близких к нормальному. Этому, однако, препятствует нестабильность формамида. Поэтому при испарении в общем случае важно, чтобы температура оставалась ниже примерно 160°С. Это возможно только при пониженном давлении - около 150 мбар или менее.

Поэтому в соответствии с заявками на патент США US-A-2,429,262 и US-A-2,529,546 была предпринята попытка проводить испарение при нормальном давлении путем быстрого испарения (испарения тонкой пленки) в выпарных аппаратах с мгновенным нагреванием, а затем преобразовывать в HCN. Селективность, однако, была низка.

Применение микроструктурированных аппаратов для испарения описано в международных заявках WO/2005/016512 A1 и WO/2006/108796 A1. Преимущества - это высокая мощность теплопередачи на единицу площади, компактность конструкции и быстрый запуск. Хотя применение этого типа испарителей позволяет без разложения испарять формамид при нормальном или несколько повышенном давлении, так что в испарителе не образуются полимеризаты, но примеси в формамиде (например, следы металлов) или более высококипящие компоненты засоряют микроканалы, в которых происходит тотальное выпаривание формамида. Поэтому в заявке на патент Германии DE 973173 С в качестве испарителя предложен тонкослойный выпарной аппарат с вращающимися очистителями. Испаритель этого типа должен обеспечить сплошную, прилегающую к нагреваемой поверхности пленку жидкости, которая стекает без разрывов. Недостатки этого типа испарителя - это малые (применительно к объему испарителя) площади теплопередачи, поскольку используется только обогреваемая стенка испарителя, а также технически сложный и склонный к поломкам вал с лопастями мешалки.

Задача настоящего изобретения поэтому состояла в том, чтобы предложить способ получения органических соединений посредством выпаривания, в частности, нестабильных соединений и их дальнейшего преобразования, который можно реализовать по возможности при высоких значениях давления и температуры без существенного отрицательного воздействия на подлежащий испарению исходный компонент. В частности, задача настоящего изобретения состояла в том, чтобы представить способ получения синильной кислоты путем каталитической дегидратации газообразного формамида в присутствии кислорода воздуха, при этом способ обладает высокой селективностью по желаемой синильной кислоте и пригоден для его осуществления при возможно более высоком давлении (близко к нормальному или выше).

Изобретение касается способа получения органических соединений посредством выпаривания исходного компонента Е в испарителе и переноса испаренного исходного компонента Е в реактор С,

в котором происходит превращение исходного компонента Е в паровой фазе в виде разложения или реакции с самим собой или по меньшей мере с еще одним исходным компонентом E2, отличающегося тем, что испаритель, в дальнейшем именуемый «однокамерным испарителем», по существу имеет в емкости нагревательные трубы HR, которые предпочтительно проходят параллельно друг другу и продольной оси испарителя, причем емкость предпочтительно состоит всего из одной камеры R и причем также

a) соотнесенная к объему камеры R площадь наружной поверхности нагревательных труб HR составляет по меньшей мере 300 м2/м3,

b) гидравлический диаметр объема камеры R составляет 0,03-1 м,

c) камера имеет длину от 0,1 до 5 м.

Гидравлический диаметр получают умножением на 4 частного от деления площади свободного сечения А (площадь сечения за вычетом площади, занятой, например, внутренними устройствами) на образующую пространства оболочки U. Объем камеры R соответствует свободному пространству оболочки за вычетом внутренних устройств.

Однокамерный испаритель

Кроме того, изобретение касается испарителя, подлежащего применению согласно изобретению, в дальнейшем именуемого «однокамерным испарителем», отличающегося тем, что испаритель по существу включает в себя емкость, а в емкости нагревательные трубы HR, которые предпочтительно проходят параллельно друг другу и продольной оси испарителя, причем емкость предпочтительно состоит всего из одной камеры R и причем также

a) соотнесенная к объему камеры R площадь наружной поверхности нагревательных труб HR составляет по меньшей мере 300 м2/м3,

b) гидравлический диаметр объема камеры R составляет 0,01-1 м,

c) камера имеет длину от 0,1 до 5 м.

Геометрическая форма оболочки испарителя в принципе может быть произвольной, но целесообразна форма окружности. В особых формах исполнения, однако, возможны отклонения от этой формы и испаритель может быть, например, шестиугольным. Полимеризаты, образующиеся в процессе испарения, или же присутствующие в потоке исходного компонента и неспособные испаряться компоненты можно извлекать через дополнительный выход в дне испарителя.

В однокамерном испарителе весь подлежащий испарению формамид испаряется в одном сплошном пространстве. Гидравлический диаметр этого пространства предпочтительно составляет от 0,03 до 1 м, длина - предпочтительно от 0,1 до 5 м. Пространство пронизано трубами, которые эксплуатируют с применением пара, давление которого соответствует температуре конденсации, превышающей температуру кипения формамида по меньшей мере на 5°C. При этом максимальное расстояние от некоторой частицы до ближайшей стенки составляет всего лишь незначительную долю гидравлического диаметра объема испарителя, предпочтительно 100-1500 мкм. Однокамерный испаритель поэтому можно рассматривать как микроструктурированный или миллиструктурированный аппарат. В качестве альтернативы пару в качестве средства поддержания температуры можно также применять горячий газ или горячую жидкость, температура которых на входе в однокамерный испаритель превышает температуру кипения формамида по меньшей мере на 5°C. Соотнесенная к свободному объему камеры испарителя площадь наружной поверхности труб, пронизывающих камеру испарителя, должна составлять от 300 до 3000 м2/м3.

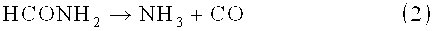

В особо предпочтительной форме исполнения применяют однокамерный испаритель (см. фиг. 1), который сдержит множество труб поддержания температуры, расположенных, например, параллельно. Пример формы исполнения - это форма аппарата в виде пучка труб. В отличие от обычных в технике аппаратов внутренний диаметр труб, однако, предпочтительно составляет от 100 до 6000 мкм. Для достижения максимальной удельной площади в пространстве испарителя, составляющей от 300 до 3000 м2/м3, необходимо, чтобы расстояние между двумя лежащими друг напротив друга трубами было максимум 3 мм. Эти высокие значения площади поверхности необходимы, чтобы добиться времени пребывания формамида в жидком состоянии в пространстве испарителя менее чем 60 с.

Ниже приведено более подробное описание изобретения с помощью чертежей. Представлены:

Фиг. 1 - Испаритель в продольном разрезе, где имеются следующие

условные обозначения:

1: Вход либо же выход средства поддержания температуры

2: Соединительный фланец

3: Уплотнение

4: Соединительный фланец

5: Направляющая пластина

6: Оболочка однокамерного испарителя

7: Труба поддержания температуры

8: Винт с шестигранной головкой

9: Шестигранная гайка

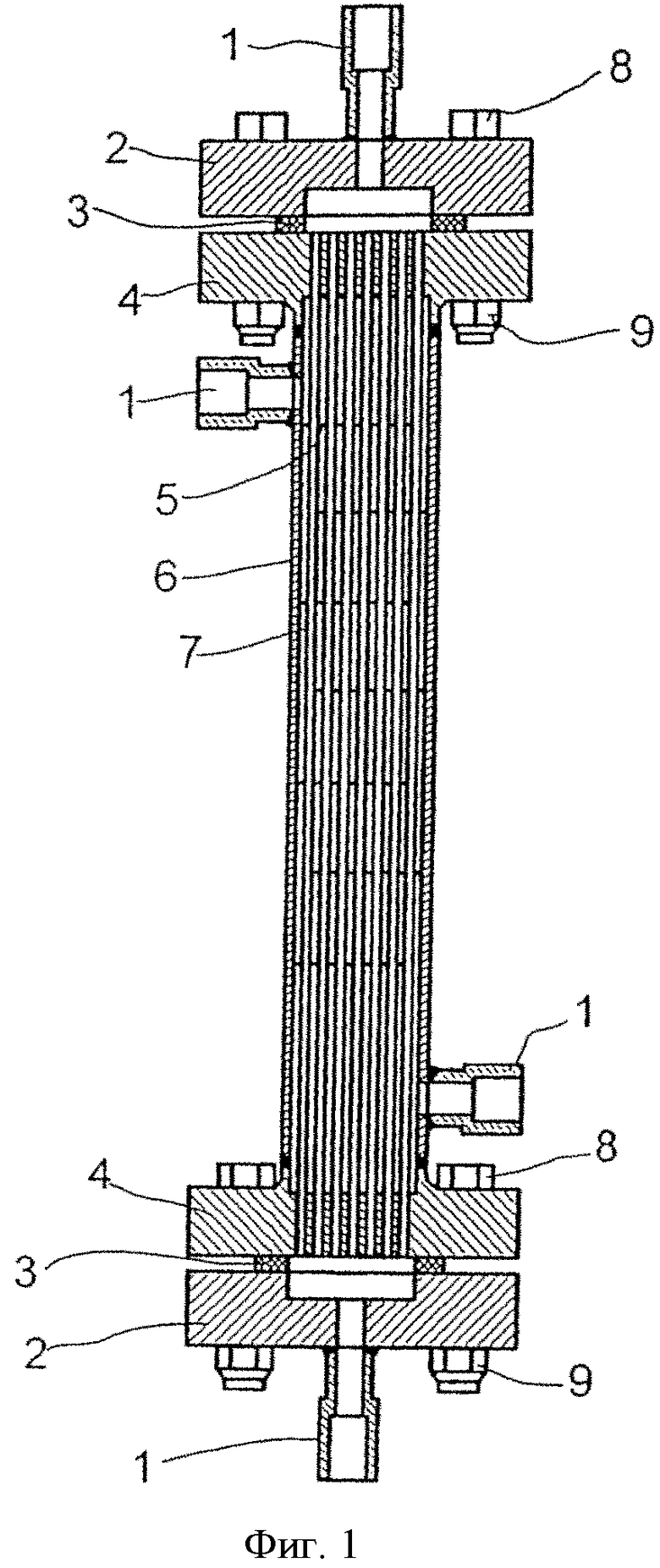

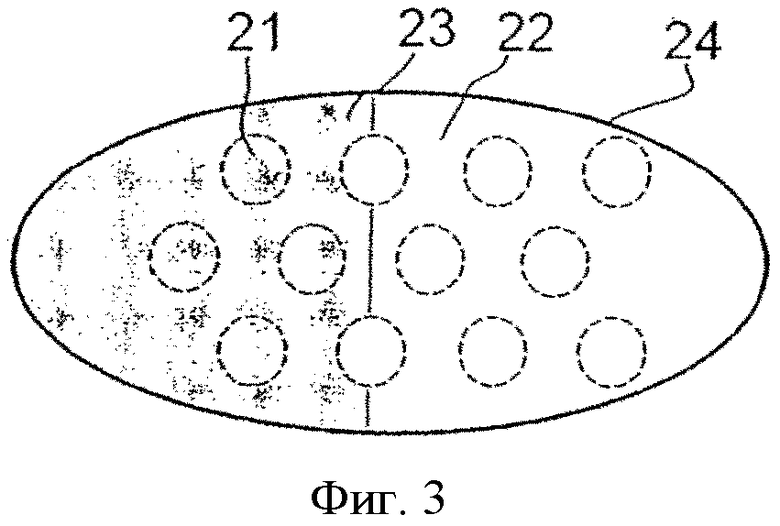

Фиг. 2 и фиг. 3 - Испаритель в разрезе, где имеются следующие условные обозначения:

21: Нагревательные трубы

22: Пространство оболочки

23: Направляющие пластины

24: Оболочка аппарата

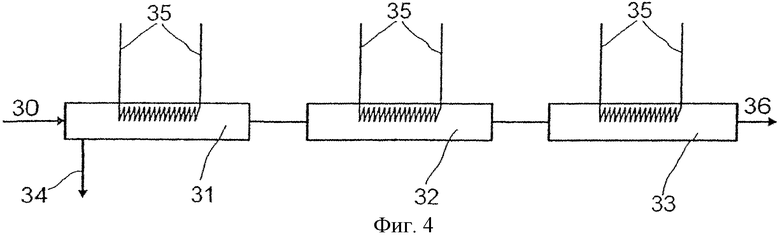

Фиг. 4 - Технологическая схема испарения и реакции, где имеются следующие обозначения:

30: Подающий трубопровод испарителя

31 Однокамерный испаритель

32: Предварительный нагреватель

33: Реактор дегидратации

34: Поток продувки

35: Сторона поддержания температуры аппарата, средство нагрева, например пар, газовый теплоноситель или жидкие среды-теплоносители

36: Выход из реактора

В предпочтительной форме исполнения изобретение касается способа синтеза синильной кислоты (HCN) путем каталитической дегидратации газообразного формамида в присутствии кислорода воздуха, причем сначала формамид испаряют в однокамерном испарителе согласно изобретению при давлении выше 600 мбар и при температуре выше 200°С с потерями по выходу менее 1%:

Описание способа

Этап i)

Формамид испаряют с помощью однокамерного испарителя. Из объема испарения можно отбирать поток продувки в целях удаления остатков полимеризатов или других содержащихся в формамиде в следовых количествах металлов или высококипящих компонентов. Поток продувки можно в соответствии с известным уровнем техники очищать и снова подавать в испаритель.

Этап ii)

Затем пары формамида в соответствии с уровнем техники преобразуют в HCN в реакторе. В общем случае к парообразному формамиду добавляют воздух. При необходимости воздушную порцию можно подавать в предварительно нагретом состоянии. Для высокой селективности существенно, чтобы аппарат, в котором происходит собственно разложение, имел содержащую железо поверхность.

В общем случае в испаритель подают жидкий формамид. Его на этапе i) способа согласно изобретению испаряют с получением газообразного формамида, который затем применяют в каталитической дегидратации на этапе ii) способа согласно изобретению.

Предпочтительно испарять формамид на этапе i) способа согласно изобретению полностью (без остатка). Особо предпочтительно на этапе i) испарять формамид полностью, а образующийся пар формамида перегревать до температур, составляющих в общем случае 230°С или более. Перегретый пар формамида можно непосредственно применять на этапе ii).

До подачи газообразного формамида, полученного на этапе i), на этап ii) способа согласно изобретению к газообразному формамиду можно добавлять кислород, например, в форме кислорода воздуха или в форме газовой смеси, содержащей кислород, причем порцию кислорода при необходимости можно добавлять в предварительно нагретом состоянии.

В предпочтительной форме исполнения этап ii) способа согласно изобретению реализуют в присутствии кислорода, предпочтительно кислорода воздуха. Количества кислорода, предпочтительно кислорода воздуха, в общем случае составляют от >0 до 10 мол.% относительно использованного количества формамида, предпочтительно от 0,1 до 10 мол.%, особо предпочтительно - от 0,5 до 3 мол.%.

Затем газообразный формамид (пар формамида) либо же смесь формамида с кислородом, предпочтительно - смесь формамида с воздухом, можно до направления их на этап ii) довести в теплообменнике до температуры 350°С или выше. Равным же образом, однако, возможно на этапе ii) непосредственно применять упомянутый выше незначительно перегретый пар формамида, полученный на этапе i), при необходимости после подмеса кислорода.

Каталитическая дегидратация на этапе ii) способа согласно изобретению в общем случае осуществляется при температурах 350-650°С, предпочтительно 380-550°С, особо предпочтительно 440-510°С. Если выбирают более высокие температуры, следует ожидать ухудшения селективности.

Абсолютное давление на этапе ii) способа согласно изобретению в общем случае составляет от 70 мбар до 5 бар, предпочтительно 3 бар, в особенности 3 бар, крайне предпочтительно - от 400 мбар до 2,0 бар, а специально предпочтительно от 600 мбар до 1,5 бар.

Реактор для дегидратации

В качестве реактора на этапе ii) способа согласно изобретению можно применять все известные специалисту реакторы для дегидратации формамида. Предпочтительно на этапе ii) способа согласно изобретению применяют реакторы в виде трубы, причем подходящие трубчатые реакторы известны специалисту. Особо предпочтительно, чтобы эти реакторы представляли собой многотрубчатые реакторы. Надлежащие многотрубчатые реакторы также известны специалисту.

Материалы, подходящие для реакторов, применяемых на этапе ii) способа согласно изобретению, также известны специалисту. В качестве внутренней поверхности реактора предпочтительно применять содержащую железо поверхность. В особо предпочтительной форме исполнения внутренняя поверхность реактора состоит из стали, которая особо предпочтительно включает в себя железо, а также хром и никель. Доля железа в стали, предпочтительно образующей внутреннюю поверхность реактора, в общем случае составляет более 50 вес.%, предпочтительно более 60 вес.%, особо предпочтительно более 70 вес.%. Остальное - это в общем случае никель и хром, причем при нобходимости возможно наличие небольших количеств других металлов, как то: молибдена, марганца, кремния, алюминия, титана, вольфрама, кобальта, в доле (в общем случае) от 0 до 5 вес.%, предпочтительно - от 0 до 2 вес.%. Марки стали, пригодные для внутренней поверхности реактора, - это в общем случае марки стали, соответствующие нормам 1.4541, 1.4571, 1.4573, 1.4580, 1.4401, 1.4404, 1.4435, 2.4816, 1.3401, 1.4876 и 1.4828. Предпочтительно применяют марки стали, соответствующие нормативам 1.4541, 1.4571, 1.4828, 1.3401, 1.4876 и 1.4762, особо предпочтительно - марки стали, соответствующие нормативам 1.4541, 1.4571, 1.4762 и 1.4828.

С помощью такого трубчатого реактора каталитическая дегидратация газообразного формамида на этапе ii) способа согласно изобретению возможна без необходимости применения дополнительных катализаторов или наличия в реакторе дополнительных внутренних устройств.

Равным же образом, однако, возможно осуществлять каталитическую дегидратацию на этапе ii) способа согласно изобретению в присутствии фасонных изделий в качестве катализаторов, причем формованные изделия предпочтительно представляют собой изготовленные высокотемпературным спеканием формованные изделия, состоящих из оксида алюминия и при необходимости оксида кремния, предпочтительно из 50-100 вес.% оксида алюминия и 0-50 вес.% оксида кремния, особо предпочтительно из 85-95 вес.% оксида алюминия и 5-15 вес.% оксида кремния, или из хромоникелевой нержавеющей стали, как это, например, описано в европейской заявке ЕР-А 0209039. Кроме того, подходящие катализаторы, применяемые на этапе ii) способа согласно изобретению, могут представлять собой пакеты из стали или оксида железа на пористых материалах-носителях, например оксиде алюминия. Подходящие пакеты описаны, например, в германской заявке DE-А 101/38 553.

Если применяют формованные изделия, то в качестве их можно использовать как упорядоченные, так и неупорядоченные формованные изделия, например кольца Рашига, кольца Паля, таблетки, шары и им подобные формованные изделия. При этом существенно, чтобы пакеты давали возможность хорошей теплопередачи при умеренной потере давления. Размер либо же геометрическая форма используемых формованных изделий в общем случае определяется внутренним диаметром реакторов, предпочтительно трубчатых реакторов, подлежащих заполнению фасонными изделиями.

Подходящие пакеты из стали или оксида железа - это в общем случае упорядоченные пакеты. Предпочтительно, чтобы упорядоченные пакеты представляли собой статические смесители. Применение статических смесителей позволяет добиться единообразного давления, а также прекрасной теплопередачи в трубчатом реакторе. Статические смесители могут иметь любую геометрическую форму, известную специалисту. Предпочтительные статические смесители состоят из пластин, причем это могут быть дырчатые пластины и/или формованные пластины. Разумеется, возможно также применение формованных дырчатых пластин.

Надлежащие формованные изделия описаны в европейской заявке ЕР-А 0209039, а подходящие статические смесители - в заявке на патент Германии DE-A 10138553.

Также возможно применять на этапе ii) способа согласно изобретению реактор, предпочтительно трубчатый реактор, включающий в себя формованные изделия и/или пакеты из стали или оксида железа на пористом носителе, стенка такого реактора обладает еще и каталитической активностью. Подходящие материалы для реакторной стенки, которые на этапе ii) способа согласно изобретению обладают каталитической активностью, упомянуты выше и описаны, например, в международной заявке WO 02/070588.

Оптимальная длительность пребывания потока газообразного формамида на этапе ii) способа согласно изобретению при использовании трубчатого реактора определяется удельной нагрузкой формамида на площадь поверхности, которая в общем случае составляет от 0,1 до 100 кг/м2, предпочтительно от 2 до 50 кг/м2, особо предпочтительно - от 4 до 30 кг/м2. Целесообразно, чтобы дегидратация проходила в области ламинарного течения.

Способ согласно изобретению для синтеза синильной кислоты дает желательную синильную кислоту с высокой селективностью, составляющей в общем случае >85%, предпочтительно >90% и оборотом, составляющим в общем случае >70%, предпочтительно >80%, так что в общем случае удается достичь выхода >60%, предпочтительно >75%, особо предпочтительно >90%.

Пример

Использовали однокамерный испаритель по нижеследующей спецификации:

Однокамерный испаритель:

Внутренний диаметр оболочки: 29,7 мм

Гидравлический диаметр: 17,2 мм

Длина камеры испарителя: 200 мм

Число нагревательных труб: 37

Длина всего:

Внутренний/наружный диаметр нагревательных труб: 1,77/3,17 мм

Расстояние между нагревательными трубами из расчета по их центрам: 4 мм

Площадь наружной поверхности труб для поддержания температуры относительно свободного объема камеры испарителя: 919 м2/м3

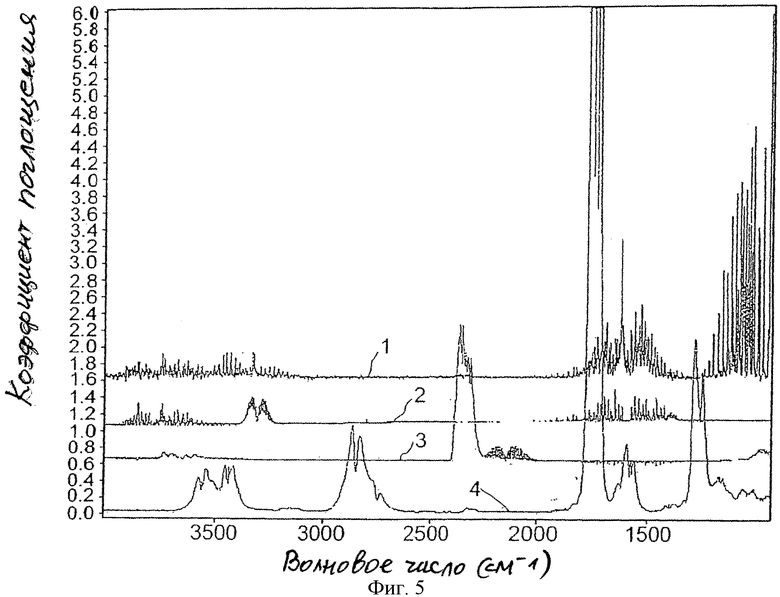

Формамид выпаривали в вышеописанном испарителе при 800 мбар. В качестве средства поддержания температуры применяли водяной пар под давлением в 45 бар. Пар подавали в трубы для поддержания температуры в перегретом состоянии при 270°С. Подаваемое количество формамида составляло 7 кг/ч. Полное испарение формамида было гарантировано значительным перегревом пара формамида по результатам измерения температуры на выходе из однокамерного испарителя. При рабочем давлении в 800 мбар температура кипения формамида составляет около 210°С. Температура формамида на выходе равнялась 245°С, соответственно, перегрев 35°С. В этих условиях газообразные продукты разложения в ИК-спектре обнаружить не удалось, см. фиг.5. На фигуре 5 показаны ИК-спектры чистых компонентов со следующими обозначениями:

1) NH3

2) HCN

3) Смесь CO2 и СО

4) ИК-спектр газа, выходящего из однокамерного испарителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ | 2008 |

|

RU2496717C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА | 2008 |

|

RU2498940C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПУТЕМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА ПРИ ПРЯМОМ НАГРЕВАНИИ | 2009 |

|

RU2510364C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ СИНИЛЬНОЙ КИСЛОТЫ | 2006 |

|

RU2384526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРАМИНА (ТЭТА) ЧЕРЕЗ ЭТИЛЕНДИАМИНДИАЦЕТОНИТРИЛ (ЭДДН) | 2008 |

|

RU2472772C2 |

| СПОСОБ НЕПРЕРЫВНОГО ГЕТЕРОГЕННО-КАТАЛИЗИРУЕМОГО ЧАСТИЧНОГО ДЕГИДРИРОВАНИЯ | 2003 |

|

RU2301219C2 |

| СПОСОБЫ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2785430C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| МОНОЛИТНЫЙ КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2553265C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ, А ТАКЖЕ ПРИГОДНОЕ ДЛЯ ЭТОГО УСТРОЙСТВО | 2003 |

|

RU2316533C2 |

Изобретение может быть использовано в химической промышленности. Синильную кислоту получают путем выпаривания формамида при давлении как минимум 600 мбар и при температуре по меньшей мере 200°C в испарителе. Испаритель представляет собой состоящую из одной камеры емкость, снабженную находящимися в ней нагревательными трубами, проходящими параллельно друг другу и ее продольной оси. Соотнесенная к объему камеры площадь наружной поверхности нагревательных труб составляет по меньшей мере 300 м2/м3. Гидравлический диаметр пространства камеры 0,01-1 м. Камера имеет длину 0,1-5 м. Внутренний диаметр нагревательных труб 100-6000 мкм. Наименьшее расстояние между нагревательными трубами максимум 3 мм. Перемещают испаренный формамид в реактор и проводят каталитическую дегидратацию испаренного формамида при температурах от 350 до 650°C. Изобретение позволяет повысить селективность процесса по синильной кислоте. 3 н. и 8 з.п. ф-лы, 5 ил., 1 пр.

1. Способ получения синильной кислоты путем выпаривания формамида при давлении как минимум 600 мбар и при температуре по меньшей мере 200°C в испарителе, перемещения испаренного формамида в реактор С и каталитической дегидратации испаренного формамида при температурах от 350 до 650°C, отличающийся тем, что в качестве испарителя используют испаритель, представляющий собой состоящую всего из одной камеры R емкость, снабженную находящимися в ней нагревательными трубами HR, проходящими параллельно друг другу и ее продольной оси, причем

a) соотнесенная к объему камеры R площадь наружной поверхности нагревательных труб HR составляет по меньшей мере 300 м2/м3,

b) гидравлический диаметр пространства камеры R составляет 0,01-1 м,

c) камера R имеет длину от 0,1 до 5 м, внутренний диаметр нагревательных труб HR составляет от 100 до 6000 мкм, а наименьшее расстояние между нагревательными трубами HR составляет максимум 3 мм.

2. Способ по п. 1, отличающийся тем, что каталитическую дегидратацию осуществляют при абсолютном давлении от 70 мбар до 5 бар.

3. Способ по п. 2, отличающийся тем, что дегидратацию осуществляют при абсолютном давлении от 600 мбар до 1,5 бар.

4. Способ по п. 1, отличающийся тем, что каталитическую дегидратацию осуществляют в трубчатом реакторе.

5. Способ по п. 1, отличающийся тем, что каталитическую дегидратацию осуществляют в многотрубчатом реакторе.

6. Способ по одному из пп. 1, 4 или 5, отличающийся тем, что каталитическую дегидратацию осуществляют в присутствии в качестве катализатора фасонных изделий, выбранных из изготовленных высокотемпературным спеканием фасонных изделий из оксида алюминия и при необходимости оксида кремния, фасонных изделий из хромоникелевой нержавеющей стали, или в присутствии пакетов из стали или оксида железа на пористых материалах-носителях, и/или в присутствии катализатора, представляющего собой сталь, из которой выполнена внутренняя поверхность трубчатого или многотрубчатого реактора.

7. Способ по одному из пп. 1, 4 или 5, отличающийся тем, что каталитическую дегидратацию проводят в присутствии кислорода.

8. Способ по п. 4 или 5, отличающийся тем, что каталитическую дегидратацию осуществляют при удельной нагрузке формамидом на площадь, составляющей от 0,1 до 100 кг/м2 в области ламинарного течения.

9. Способ по п. 7, отличающийся тем, что каталитическую дегидратацию осуществляют в присутствии в качестве катализатора фасонных изделий, выбранных из изготовленных высокотемпературным спеканием фасонных изделий из оксида алюминия и при необходимости оксида кремния, фасонных изделий из хромоникелевой нержавеющей стали, или в присутствии пакетов из стали или оксида железа на пористых материалах-носителях, и/или в присутствии катализатора, представляющего собой сталь, из которой выполнена внутренняя поверхность трубчатого или многотрубчатого реактора.

10. Однокамерный испаритель для применения в способе по одному из пп. 1-9, отличающийся тем, что испаритель представляет собой состоящую всего из одной камеры R емкость, снабженную находящимися в ней нагревательными трубами HR, проходящими параллельно друг другу и ее продольной оси, причем

a) соотнесенная к объему камеры R площадь наружной поверхности нагревательных труб HR составляет по меньшей мере 300 м2/м3,

b) гидравлический диаметр пространства камеры R составляет 0,01-1 м,

c) камера R имеет длину от 0,1 до 5 м, внутренний диаметр нагревательных труб HR составляет от 100 до 6000 мкм, а наименьшее расстояние между нагревательными трубами HR составляет максимум 3 мм.

11. Применение однокамерного испарителя по п. 10 для испарения формамида в способе получения синильной кислоты из формамида.

| ИМПУЛЬСНЫЙ ИСТОЧНИК ПОПЕРЕЧНЫХ СЕЙСМИЧЕСКИХ ВОЛН | 2013 |

|

RU2534000C1 |

Авторы

Даты

2015-11-10—Публикация

2011-01-21—Подача