Область техники

Настоящее изобретение относиться к группе устройств, включающих режущие пластины и конструкцию фрез для их использования при обработке материалов резанием, в частности изделий из труднообрабатываемых материалов, в том числе из титана и его сплавов.

Уровень техники

Для повышения производительности фрезерования изделий из титана и его сплавов применяют фрезы с механическим креплением режущих пластин из твердого сплава, в том числе с износостойкими покрытиями.

В процессе фрезерования режущие пластины подвергаются значительным переменным термическим и механическим, в том числе обусловленным высокой температурой, воздействиям, что существенно влияет на механическую прочность и стойкость их режущих кромок.

При этом в зоне их режущих кромок, в том числе на передних поверхностях, возникают значительные усилия, обусловленные тангенциальными напряжениями. При этом эти усилия возникают на наиболее удаленных от крепежных отверстий участках режущих кромок.

Известны технические решения, направленные, как на снижение температуры в зоне резания, так и на повышение механической прочности режущих пластин, в том числе их режущих кромок, а также термической стойкости и механической прочности твердосплавной основы пластин. При этом обращается особое внимание на сохранение в процессе обработки титана и его сплавов острой режущей кромки.

Например, это снижения влияния температуры в зоне резания путем использования смазочно-охлаждающих жидкостей (СОЖ), специальной геометрии, как самих режущих пластин, так и фрез с их использованием, режимов резания, износостойких покрытий с низким коэффициентом трения, в том числе не равномерной толщины, а также особой формы передней поверхности, имеющей, например, специальные канавки, расположенные, по крайней мере, вдоль части длины режущих кромок.

При этом использование СОЖ, в том числе при подаче их непосредственно в зону резания, как правило, для охлаждения и удаления стружки (см., например, патент на изобретение US №5542793, патент на полезную модель RU №150005), а также использование износостойких покрытий с низким коэффициентом трения не всегда позволяет снизить температуру в зоне резания, которая вызывает сложное напряженно-деформированное состояние режущих пластин, снижает их прочность и отрицательно влияет, в том числе на износостойкие покрытия.

Повышение механической прочности режущих пластин, в том числе их режущих кромок достигают, например, за счет геометрических размеров, как самих пластин, так и их режущих кромок, в том числе их соотношения, а также износостойких покрытий переменной толщины.

Известные технические решения позволяют повысить стойкость режущих пластин, однако в основе указанной стойкости лежит механическая прочность твердосплавной основы, которая должна сохраняться в условиях высоких температур и переменных нагрузок.

Также известно, что свойства твердых сплавов определяются, например, отношением содержания карбида к содержанию связующего, химическим составом, размером зерен карбида и гранулометричесим составом карбида.

Известны технические решения (см., например, WO2000/052217, АТ268706,), где основа пластины выполнена из твердого сплава, имеющего связующую фазу в комбинации кобальта, по меньшей мере, с одним из металлов Ir, Pd, Ru, Re, Rh, Os в соотношении от 1 до 30 мас. % от общего содержания связующей фазы.

Это повышает химическую устойчивость и твердость основы режущих пластин, сохраняя острую режущую кромку при обработке древесины. Как правило, режущие пластины, используемые в деревообработке, имеет малую толщину по сравнению с их длиной и шириной, а их режущие кромки испытывают существенно меньшую механическую и термическую нагрузку, чем при обработке металлов.

Таким образом, для режущих пластин, используемых для обработки деталей из титана и его сплавов, при указанном выше элементном составе твердосплавной основы необходимо учитывать соотношение их геометрических размеров.

Известно режущая пластина и торцово-цилиндрическая фреза (патент РФ №2555295), где режущая пластина содержит верхнюю и опорную нижнюю поверхности, а также соединяющую их с образованием режущих кромок боковую поверхность или множество боковых поверхностей.

Верхняя поверхность имеет сложную форму с возвышенными и заниженными относительно опорной поверхности участками.

При этом установлен диапазон соотношений между частью площади верхней поверхности и проекцией этой части на плоскость, проходящую через режущие кромки, в котором обеспечивается повышение стойкости режущих пластин.

В тоже время здесь не использованы все резервы повышения стойкости режущих пластин в совокупности с учетом указанного выше элементного состава твердосплавной основы и соотношения их геометрических размеров, существенно влияющих на возникновение максимальных касательных (деформирующих) напряжений, в том числе на их режущих кромках при циклическом напряженно-деформированном состоянии пластин, возникающим в результате совместного воздействия механических усилий и высокой температуры.

Задачей настоящего изобретения является создание конструкции режущих пластин повышенной стойкости.

Задачей настоящего изобретения также является создание конструкции фрез повышенной стойкости, за счет использование указанных выше режущих пластин.

Технический результат от использования предложенного технического решения заключается в повышении стойкости режущих пластин и стойкости фрез в целом за счет снижения величины касательных напряжений на рабочих поверхностях пластин, обусловленного соотношением геометрических размеров пластин с учетом элементного состава твердосплавной основы.

Раскрытие изобретения

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

В соответствии с предложенным техническим решением режущая пластина содержит по меньшей мере одну переднюю поверхность сложной формы с возвышенными и заниженными относительно опорной поверхности участками.

Ее боковая поверхность соединяет переднюю и опорную поверхности с образованием режущих кромок. В центре режущей пластины выполнено центральное крепежное отверстие.

При этом основа режущей пластины выполнена из твердого сплава, содержащего связующую фазу в комбинации кобальта с по меньшей мере одним из металлов Ir, Pd, Ru, Re, Rh, Os при содержании более 1,5 мас. % от массы связующей фазы

Согласно изобретению отношение длины по меньшей мере одной линии, проходящей по передней поверхности от центрального крепежного отверстия к наиболее удаленной от него части режущей кромки в сечении режущей пластины плоскостью, перпендикулярной опорной поверхности и проходящей через ось крепежного отверстия, к проекции этой линии на плоскость, проходящую через опорную поверхность, выбрано из диапазона 1,01…1,4.

При этом отношение площади передней поверхности режущей пластины к площади ее нижней опорной поверхности выбрано из диапазона 1,2…1,9 при содержании в основе режущей пластины по меньшей мере одного из указанных выше металлов в диапазоне 1,6…35 мас. % от массы связующей фазы.

Согласно одному из предпочтительных исполнений режущей пластины отношение площади передней поверхности к ее проекции на плоскость, проходящую через опорную поверхность, выбрано из диапазона 1,02…1,3.

Согласно другому предпочтительному исполнению режущей пластины твердосплавная основа содержит по меньшей мере один из карбидов металлов NbC, HfC, ТаС.

Согласно другому предпочтительному исполнению режущей пластины она содержит нанесенное на ее рабочие поверхности износостойкое покрытие, содержащее по меньшей мере один слой, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, С, N, О.

Согласно другому предпочтительному исполнению режущей пластины износостойкое покрытие имеет переменную толщину, которая больше в направлении от опорной поверхности.

Согласно другому предпочтительному исполнению режущей пластины ее режущие кромки выполнены с закруглениями или защитными фасками.

Согласно другому предпочтительному исполнению режущей пластины ее твердосплавная основа содержит углеродные нанотрубки.

Согласно другому предпочтительному исполнению режущей пластины на виде сверху на переднюю поверхность она имеет многогранную или круглую форму.

Согласно другому предпочтительному исполнению режущей пластины она выполнена двухсторонней.

Согласно другому техническому решению предложена фреза для использования предложенной режущей пластины.

Она содержит корпус в виде тела вращения с рабочей частью, расположенной вокруг оси вращения, в котором выполнены гнезда для размещения и закрепления режущих пластин.

При этом каждое гнездо имеет опорную поверхность, боковые базовые поверхности и отверстие для крепежных винтов. Согласно предложенному техническому решению в гнездах установлены и закреплены винтами режущие пластины, выполненные по одному из указанных выше исполнений.

Краткое описание чертежей.

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображены режущая пластина и фреза для ее использования.

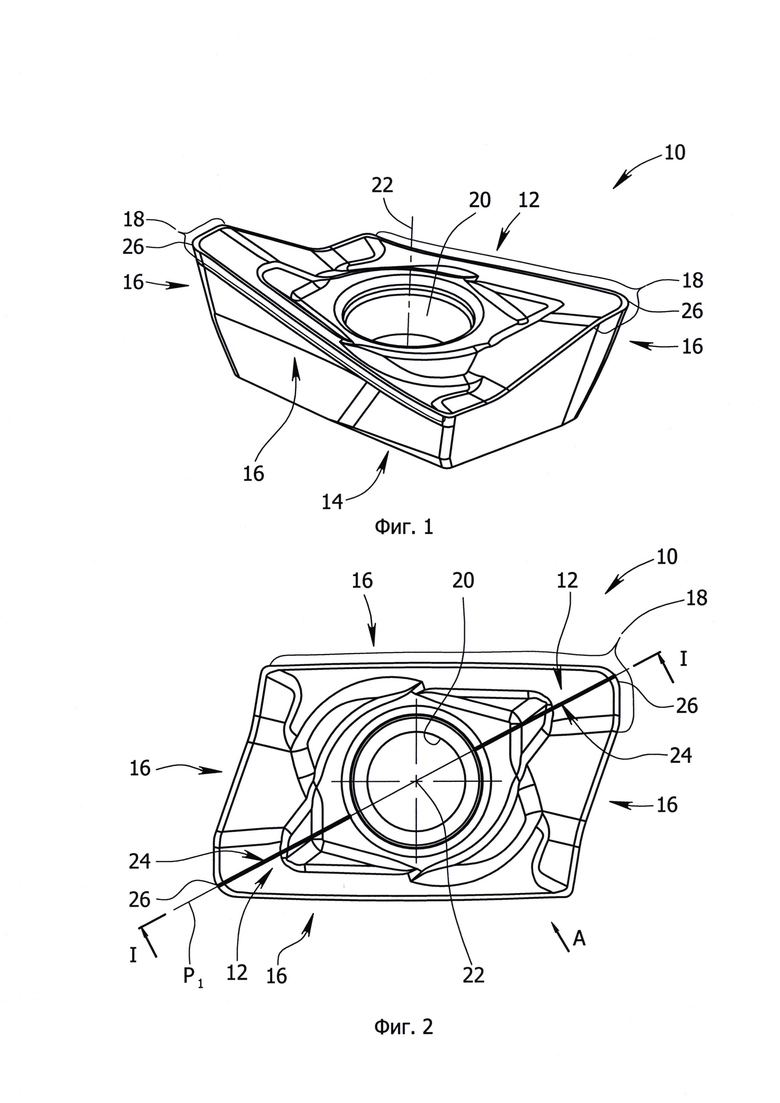

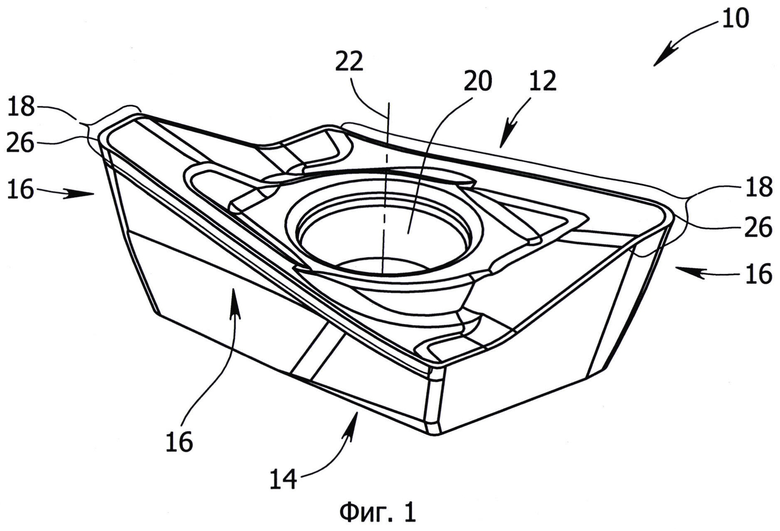

На фиг. 1 изображена в перспективе режущая пластина;

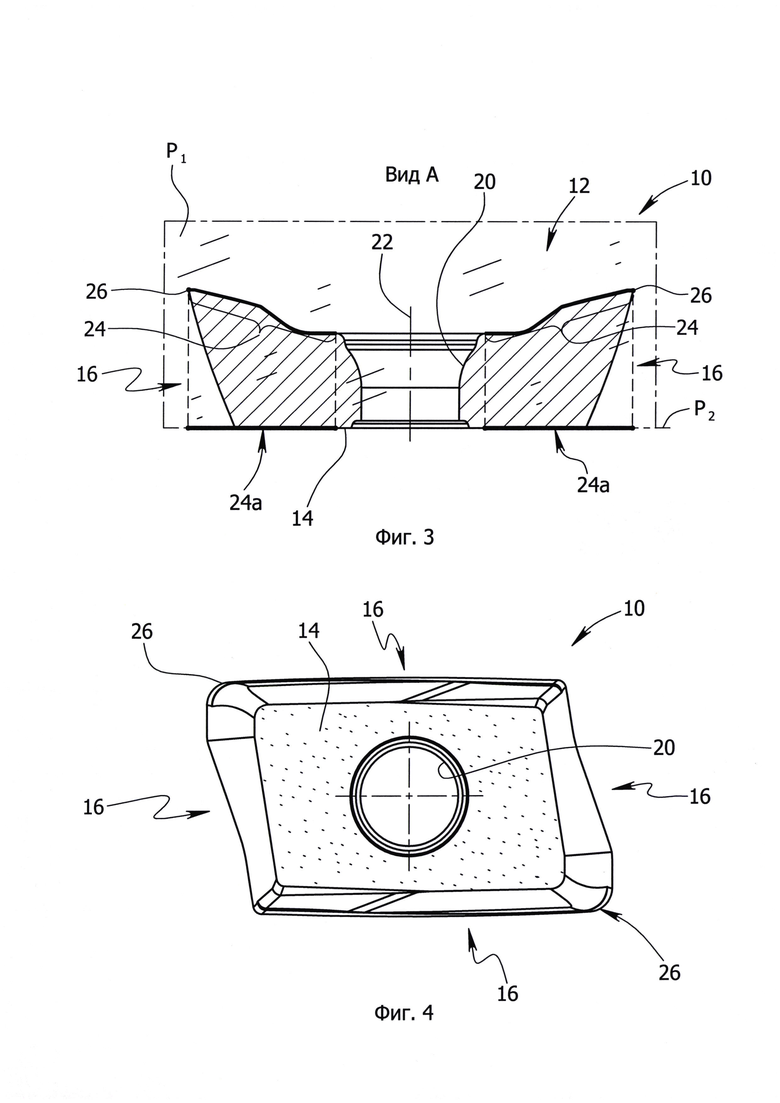

на фиг. 2 изображен вид сверху на режущую пластину, изображенную на фиг. 1 с указанием секущей плоскости Р1;

на фиг. 3 изображено сечение фиг. 2 по линии I-I (вид А) с указанием линии пересечения секущей плоскости Р1 с передней поверхностью режущей пластины;

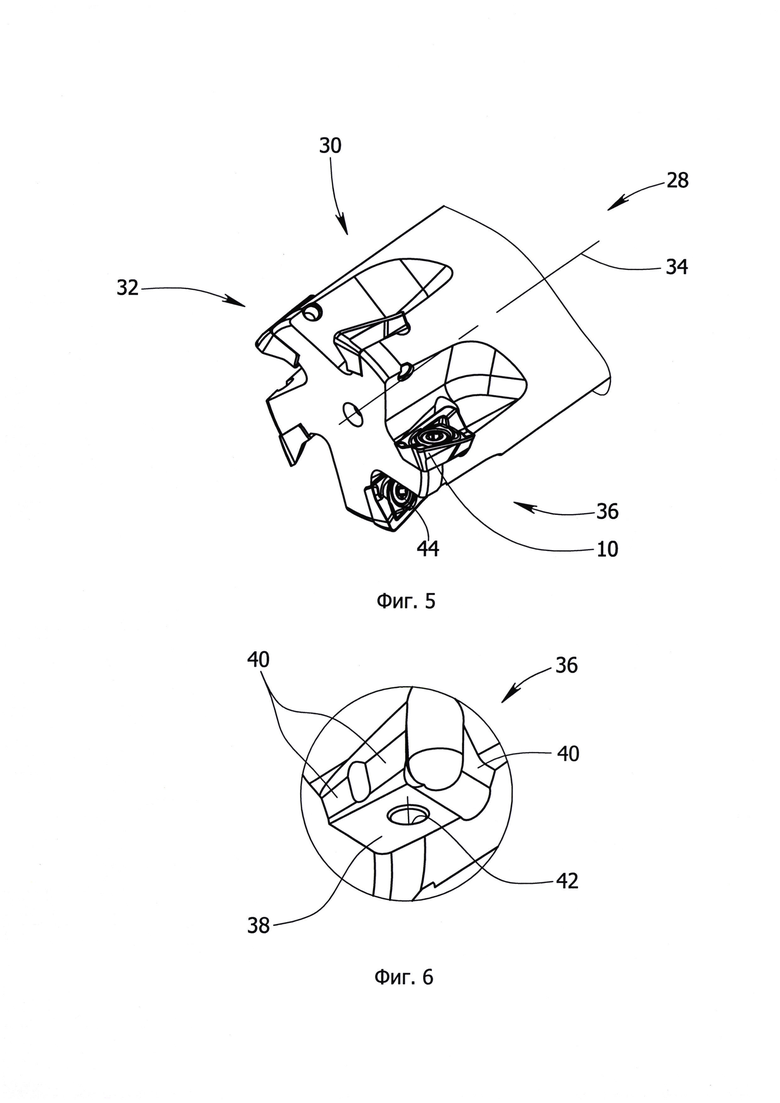

на фиг. 4 изображен вид снизу на режущую пластину, изображенную на фиг. 1, с указанием заштрихованной площади опорной поверхности пластины;

на фиг. 5 изображена в перспективе торцевая фреза в сборе с режущей пластиной, изображенной на фиг. 1;

на фиг. 6 изображено в перспективе гнездо торцевой фрезы для закрепления режущей пластины, изображенной на фиг. 1;

Детальное описание чертежей.

Рассмотрим предложенную конструкцию режущей пластины 10, изготовленную из твердого сплава путем прессования и спекания. Здесь в качестве примера на фиг. 1-4 для наглядности изображена режущая пластина, имеющая две режущие кромки с большим углом наклона к ее опорной поверхности.

При этом режущая пластина 10 содержит по меньшей мере одну переднюю поверхность 12. Эта поверхность имеет сложную форму с возвышенными и заниженными относительно опорной поверхности 14 пластины участками. Причем эта поверхность простирается от режущих кромок до центрального крепежного отверстия 20, выполненного в центре пластины 10.

Боковая поверхность 16 соединяет переднюю 12 и опорную 14 поверхности с образованием режущих кромок 18,

Также следует понимать, что в соответствии с одним из предпочтительных исполнений предложенная режущая пластина 10 на виде сверху на ее переднюю поверхность может быть выполнена круглой или быть многогранной, т.е. иметь несколько граней и соответственно главных режущих кромок.

При этом главные режущие кромки 12 могут чередоваться с угловыми режущими кромками и соответственно иметь вершины. В то же время указанная режущая пластина 10 может быть выполнена двухсторонней.

Основа пластины 10 выполнена из твердого сплава, содержащего связующую фазу в комбинации кобальта с по меньшей мере одним из металлов Ir, Pd, Ru, Re, Rh, Os при содержании более 1,5 мас. % от массы связующей фазы.

Указанные металлы способствуют повышению стойкости режущей пластины, в том числе за счет увеличения прочности и химической стойкости режущих кромок пластины 10 в условиях переменного механического и термического нагружений.

Для достижения более высокой стойкости режущей пластины за счет получения совместного использования свойств твердосплавной основы и конструктивных элементов пластины в ее конструкции отношение длины по меньшей мере одной линии 24, проходящей по передней поверхности 12 от центрального крепежного отверстия 20 к наиболее удаленной от него части 26 режущей кромки 18 в сечении режущей пластины плоскостью PI, перпендикулярной опорной поверхности 14 и проходящей через ось 22 крепежного отверстия 20 к проекции 24а этой линии на плоскость Р2, проходящую через опорную поверхность 14, выбрано из диапазона 1,01…1,4.

Как видно из фиг. 1-3 наиболее удаленным участком 26 режущих кромок 18 являются их наиболее возвышенные участки, в то же время следует понимать, что в зависимости от формы передней поверхности пластины наиболее возвышенные участки могут быть расположены в любом месте линии 24.

Представленный диапазон соотношений длины пересечения передней поверхности с плоскостью, перпендикулярной опорной поверхности пластины, к проекции этой линии на указанную плоскость представляет собою наиболее оптимальное соотношение указанных конструктивных элементов режущей пластины, оказывающих влияние на величину суммарных усилий, возникающих в зоне наиболее удаленных от центра пластины участков режущих кромок, обусловленных тангенциальными напряжениями, возникающими при циклическом механическом и термическом нагружениях пластины.

При этом следует понимать, что у режущих пластин, имеющих более одной кромки, для каждой режущей кромки будет такой участок. Например, у режущей пластины 10, изображенной на фиг. 1-4 и имеющей две кромки 18, у каждой кромки имеется такой участок 26. В данном случае эти участки 26 расположены зеркально на наибольшей диагонали пластины 10.

Следует так же понимать, что рассматриваемый конструктивный элемент имеет место и оказывает существенное влияние на стойкость пластин, имеющих иную многогранную или круглую форму на виде сверху на их переднюю поверхность.

Например, для пластин, имеющих на указанном виде форму семигранника, рассматриваемая линия 24 не лежит на соответствующей диагонали семигранника, но при этом размер этой линии в соотношении с ее проекцией на плоскость, проходящую через опорную поверхность 14 пластины, оказывает существенное влияния на напряженно-деформированное состояние соответственно конкретного участка режущей кромки.

Для режущих пластин, имеющих круглую форму на их виде сверху на передние поверхности, предложенное соотношение конструктивных элементов также сохраняется. Это обусловлено тем, что эти пластины имеют, как правило, непрерывную режущую кромку, равноудаленную от оси пластины.

При этом при позиционировании пластины в гнезде фрезы режущая кромка, участвующая в резании, имеет свою вершину и окончание, являясь в то же время участком всей круговой режущей кромки.

Таким образом, указанное соотношение соблюдается не только для вершины режущей кромки, но и по всей длине режущей кромки, участвующей в резании, что существенно увеличивает эффект предложенного технического решения, так как наиболее удаленным участком от отверстия пластины является вся режущая кромка, участвующая в резании.

Рассматривая нижний и верхний пределы указанного выше соотношения, следует заметить, что указанное соотношение является интегральным показателем формы передней поверхности пластины, существенно влияющей не только на сход стружки, как обычно это принято, но и на суммарные усилия, возникающие в первую очередь на наиболее удаленных от отверстия участках режущих кромок. Это обусловлено известным векторным сложением напряжений, как по поверхности, так в объеме режущей пластины, где особое значение имеют тангенциальные (формоизменяющие) напряжения.

Выбор конкретного значения рассматриваемого соотношения зависит от марки обрабатываемого материала, режимов и условий резания.

При этом нижний предел рассматриваемого соотношения обусловлен минимальным влиянием формы передней поверхности пластины 10 с учетом ее элементного состава твердосплавной основы, который целесообразно учитывать при практическом использовании режущих пластин, выполненных с учетом настоящего изобретения.

Верхний предел рассматриваемого соотношения обусловлен тем, что при увеличении указанного соотношения, эффект от предложенного технического решения также снижается.

Технически это можно объяснить тем, что, с одной стороны, более сложная форма передней поверхности пластин, имеющая значительные по сравнению с их общими геометрическим размерами, перепады приводит к образованию локальных зон значительных механических напряжений, что отрицательно сказывается на стойкости пластин, а с другой стороны это существенно усложняет процесс изготовления самих пластин.

Однако для достижения наибольшего эффекта от использования предложенного технического решения в соответствии с изобретением дополнительно отношение площади передней поверхности 12 к площади нижней опорной поверхности 14 режущей пластины выбрано из диапазона 1,2…1,9 при содержании в основе режущей пластины по меньшей мере одного из указанных выше металлов в диапазоне 1,6…35 мас. % от массы связующей фазы.

Указанное соотношение конструктивных параметров режущей пластины дополнительно характеризует влияние других конструктивных элементов на максимальные усилия в зоне наиболее нагруженных участков режущих кромок. При этом, например, дополнительно учитывается величина режущего клина, усилий, возникающих на передней и опорной поверхностях, что обеспечивает учет общей схемы нагружения режущей пластины с учетом процессов, происходящих в ее твердосплавной основе при содержании, по меньшей мере, одного из указанных выше металлов в диапазоне 1,6…35 мас. % от массы связующей фазы.

При этом верхний и нижний пределы соотношения рассматриваемых площадей режущей пластины обусловлен также оптимальной зоной, при котором обеспечивается наибольший эффект при достижении заявленного технического результата, а диапазон процентного соотношения по меньшей мере одного из металлов Ir, Pd, Ru, Re, Rh, Os к массе связующей фазы обусловлен совместным положительным влиянием геометрических размеров пластин и их соотношением при условии наличия определенной величины в связующей фазе твердосплавной основе пластины указанных металлов.

Так при уменьшении содержания указанных металлов ниже 1,5% от связующей фазы, в данном случае на основе кобальта, эффект незначителен, что не позволяет получить соответствующего практического результата и достичь видимого увеличения стойкости пластин. При увеличении рассматриваемого соотношения выше верхнего предела, эффект от использования предложенного технического решения также снижается с одной стороны в результате снижения стойкости, а с другой стороны значительным удорожанием режущих пластин.

В соответствии с одним из предпочтительных исполнений отношение площади передней поверхности 12 режущей пластины 10 к ее проекции на плоскость Р2, проходящую через опорную поверхность 14, выбрано из соотношения 1,02…1,3.

Это соотношение в отличие от соотношений геометрических параметров пластины, указанных выше позволяет учитывать форму всей передней поверхности 12 режущей пластины, оказывающей влияние на ее напряженно-деформированное состояние. Это позволяет повысить получаемый при использовании пластины технический результат за счет дополнительно учтенных общих размеров пластин.

Повысить указанный технический результат позволяют также указанные ниже предпочтительные исполнения режущей пластины, так как каждое исполнение имеет присущее ему положительное влияние на стойкость режущих пластин.

Так в соответствии с одним предпочтительным исполнением режущей пластины ее твердосплавная основа содержит по меньшей мере один из карбидов металлов NbC, HfC, ТаС.

В соответствии с другим предпочтительным исполнением режущей пластины она содержит нанесенное на ее рабочие поверхности износостойкое покрытие, содержащее по меньшей мере один слой, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, С, N, О.

В соответствии с другим предпочтительным исполнением режущей пластины износостойкое покрытие имеет переменную толщину, которая больше в направлении от опорной поверхности.

В соответствии с другим предпочтительным исполнением режущей пластины ее режущие кромки имеют закругления или защитные фаски.

В соответствии с другим предпочтительным исполнением режущей пластины ее твердосплавная основа содержит углеродные нанотрубки.

Для использования рассмотренной выше режущей пластины предложена фреза 28. При этом в качестве примера рассмотрим торцовую фрезу, изображенную на фиг. 5-6.

Она содержит корпус 30 в виде тела вращения с рабочей частью 32, расположенной вокруг оси вращения 34.

В рабочей части корпуса выполнены гнезда 36 для размещения и закрепления в них режущих пластин, причем каждое гнездо 36 имеет опорную поверхность 38, боковые базовые поверхности 40 и отверстие 42 для крепежных винтов 44.

Согласно изобретению в гнездах 36 установлены и закреплены винтами 44 режущие пластины 10 выполненные по одному из описанных выше исполнений. При этом опорные поверхности 14 режущих пластин 10 контактируют с опорными поверхностями 38 гнезд 36.

Использование предложенного изобретения.

В качестве примера рассмотрим режущую пластину 10, изображенную на фиг. 1-4 и имеющую две режущие кромки с большим углом наклона к ее опорной поверхности. Эта пластина была изготовлена из сплава HCS35X с твердосплавной основой из карбида вольфрама со связующей фазой из кобальта с добавлением рутения 10,4 мас. % от массы связующей фазы.

При этом она имела длину 14 мм, ширину 8,15 мм, отношение длины линии, проходящей по передней поверхности от центрального отверстия к наиболее удаленной от отверстия части режущей кромки в сечении режущей пластины плоскостью, перпендикулярной опорной поверхности и проходящей через ось крепежного отверстия, к проекции этой линии на плоскость, проходящую через опорную поверхность, равно 1,37, а отношение площади передней поверхности 12 к площади опорной поверхности 14 равно 1,6.

Эту пластину устанавливали в гнездо 36 торцовой фрезы 38 и закрепляли крепежным винтом 44.

Далее устанавливали фрезу в шпиндель фрезерного станка мод. ФП-27ТС и фрезеровали в однозубом режиме по плоскости поверхность заготовки из титанового сплава ВТ22 с подачей СОЖ на следующих режимах резания: Vc=30 м/мин., fz=0,15 мм/ зуб; ар=1 мм, ае=30 мм. При этом стойкость одной режущей кромки при износе по задней поверхности 0,44 мм составила 39,8 мин., что существенно выше стойкости режущих пластин обычной конструкции.

Таким образом, использование описанных выше конструктивных элементов режущей пластины позволило повысить стойкость режущих пластин и фрезы в целом при сохранении ее надежности и технологичности изготовления режущих пластин, крепежных винтов и гнезд корпуса фрезы.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что его различные изменения и модификации, например наличие при вершинах режущих кромках зачищающих фасок, могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ОХЛАЖДЕНИЕМ | 2021 |

|

RU2759550C1 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛО ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2796918C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

Группа изобретений относится к обработке материалов резанием и может быть использована при обработке изделий из труднообрабатываемых материалов, в том числе из титана и его сплавов. Режущая пластина содержит по меньшей мере одну переднюю поверхность сложной формы с возвышенными и заниженными относительно опорной поверхности участками. Боковая поверхность соединяет переднюю и опорную поверхности с образованием режущих кромок, между которыми выполнено центральное крепежное отверстие. Основа пластины выполнена из твердого сплава, содержащего связующую фазу в комбинации кобальта с по меньшей мере одним из металлов Ir, Pd, Ru, Re, Rh, Os при их содержании более 1,5 мас.% от массы связующей фазы. Приведен выбор конструктивных параметров режущей пластины. Фреза содержит корпус в виде тела вращения, в гнездах которого закреплены режущие пластины. Обеспечивается повышение стойкости режущих пластин и фрезы. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Режущая пластина (10), содержащая по меньшей мере одну переднюю поверхность (12) сложной формы с возвышенными и заниженными относительно опорной поверхности (14) участками, боковую поверхность (16), соединяющую переднюю (12) и опорную (14) поверхности с образованием режущих кромок (18), и центральное крепежное отверстие (20), при этом основа режущей пластины выполнена из твердого сплава, содержащего связующую фазу в комбинации кобальта с по меньшей мере одним из металлов Ir, Pd, Ru, Re, Rh, Os при содержании более 1,5 мас.% от массы связующей фазы, отличающаяся тем, что отношение длины по меньшей мере одной линии (24), проходящей по передней поверхности (12) от центрального крепежного отверстия (20) к наиболее удаленной от него части (26) режущей кромки (18) в сечении режущей пластины плоскостью (Р1), перпендикулярной опорной поверхности (14) и проходящей через ось (22) крепежного отверстия (20), к проекции (24а) этой линии на плоскость (Р2), проходящую через опорную поверхность (14), выбрано из диапазона 1,01-1,4, а отношение площади передней поверхности (12) к площади нижней опорной поверхности выбрано из диапазона 1,2-1,9 при содержании в основе режущей пластины по меньшей мере одного из указанных выше металлов в диапазоне 1,6-35 мас.% от массы связующей фазы.

2. Пластина по п. 1, отличающаяся тем, что отношение площади передней поверхности (12) к ее проекции на плоскость (Р2), проходящую через опорную поверхность (14), выбрано из диапазона 1,02-1,3.

3. Пластина по п. 1, отличающаяся тем, что твердосплавная основа содержит по меньшей мере один из карбидов металлов NbC, HfC, ТаС.

4. Пластина по п. 1, отличающаяся тем, что она содержит нанесенное на ее рабочие поверхности износостойкое покрытие, содержащее по меньшей мере один слой, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, В, Al, Si, С, N, О.

5. Пластина по п. 4, отличающаяся тем, что износостойкое покрытие имеет переменную толщину, которая больше в направлении от опорной поверхности.

6. Пластина по п. 1, отличающаяся тем, что режущие кромки пластины выполнены с закруглениями или защитными фасками.

7. Пластина по п. 1, отличающаяся тем, что твердосплавная основа содержит углеродные нанотрубки.

8. Пластина по одному из пп. 1-7, отличающаяся тем, что на виде сверху на переднюю поверхность она имеет многогранную или круглую форму.

9. Пластина по одному из пп. 1-7, отличающаяся тем, что она выполнена двухсторонней.

10. Фреза (28), содержащая корпус (30) в виде тела вращения с рабочей частью (32), расположенной вокруг оси вращения (34), в котором выполнены гнезда (36) для размещения и закрепления режущих пластин, при этом каждое гнездо (36) имеет опорную поверхность (38), боковые базовые поверхности (40) и отверстие (42) для крепежных винтов (44), отличающаяся тем, что в гнездах (36) установлены и закреплены винтами (44) режущие пластины (10), выполненные по одному из пп. 1-9.

| РЕЖУЩАЯ ПЛАСТИНА И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2014 |

|

RU2555295C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2297470C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| Гидравлическое ударное устройство для ковша активного действия | 1985 |

|

SU1245693A1 |

| Способ изготовления огнеупорной замазки | 1934 |

|

SU39295A1 |

Авторы

Даты

2022-06-21—Публикация

2021-12-06—Подача