Настоящее изобретение относится к железнодорожному транспорту, в частности к способу изготовления крыши вагона.

Из уровня техники известен способ изготовления крыши вагона-хоппера, выполненной как самонесущая оболочка в виде выпуклого вверх желоба с торцевыми стенками, по нижнему краю периметра упомянутого желоба выполнен нижний силовой обвязывающий пояс трапецевидного поперечного сечения; каждая из упомянутых торцевых стенок снабжена по меньшей мере двумя торцевыми ребрами, замкнутыми в нижней части упомянутого желоба на упомянутый нижний силовой обвязывающий пояс, с внутренней стороны упомянутого желоба на заранее заданных расстояниях один от другого и от упомянутых торцевых стенок установлены поперечные силовые шпангоуты, замкнутые в нижней части упомянутого желоба на упомянутый нижний силовой обвязывающий пояс, в верхней части упомянутого желоба выполнено заранее заданное число отверстий загрузочных люков, расположенных между упомянутыми поперечными силовыми шпангоутами, при этом упомянутый способ содержит этапы, на которых:

- изготавливают формообразующие элементы упомянутых поперечных силовых шпангоутов, торцевых ребер и нижнего силового обвязывающего пояса так, что каждый из упомянутых формообразующих элементов имеет толщину, составляющую заранее заданную часть от толщины изготавливаемой детали;

- изготавливают форму для последующего изготовления упомянутой крыши методом инфузии, причем предусматривают в упомянутой форме выступы для создания упомянутых отверстий загрузочных люков и направляющие для установки упомянутых формообразующих элементов поперечных силовых шпангоутов и торцевых ребер;

- укладывают в упомянутую форму по меньшей мере один слой по меньшей мере одного наполнителя для формирования обшивки упомянутой крыши;

- устанавливают по упомянутым направляющим изготовленные формообразующие элементы поперечных силовых шпангоутов и торцевых ребер;

- устанавливают формообразующий элемент нижнего силового обвязывающего пояса в зазор, предусмотренный между упомянутыми формообразующими элементами поперечных силовых шпангоутов и упомянутой обшивкой;

- выкладывают на упомянутый формообразующий элемент нижнего силового обвязывающего пояса слои наполнителя разной ориентации, которые формируют элементы нижнего силового обвязывающего пояса;

- устанавливают по периметру упомянутой формы прижим, формирующий ту часть обшивки упомянутой крыши, которая предназначена для вхождения в упомянутый вагон-хоппер в процессе его изготовления;

- выкладывают на соответствующие места слои, которые формируют обшивку упомянутых поперечных силовых шпангоутов; и

- осуществляют инфузию стеклопластика в упомянутую форму с последующей полимеризацией упомянутого стеклопластика. (Патент на изобретение № RU 2567098 «Способ изготовления крыши вагона-хоппера», МПК B61D 17/12, B61D 7/00). Данное решение принято за прототип.

Техническая проблема, не решаемая при использовании известного технического решения, заключается в том, что данный способ сложен в осуществлении, так как предусматривает много элементов сложной конфигурации, которые необходимо установить для формирования крыши вагона - хоппера на месте ее сборки, при этом обшивка крыши формируется уже на месте сборки крыши вагона - хоппера, что может привести к образованию в ней зазоров и деформаций, если размеры элементов обшивки крыши не будут соответствовать тем размерам, которые установлены в технической документации.

Технический результат предложенного изобретения заключается в простоте изготовления единой цельной конструкции крыши вагона без возникновения зазоров, деформаций в виде трещин и изломов.

Технический результат достигается тем, что способ изготовления крыши вагона включает установку в вагоне поперечных балок каркаса крыши, установку боковых листов обшивки крыши, при этом:

- устанавливают в вагоне продольные балки каркаса крыши,

- поперечные балки и продольные балки каркаса крыши соединяют между собой,

- два боковых листа обшивки крыши, предварительно собранных из отдельных элементов, закрепляют на каркасе крыши,

- после чего закрепляют на каркасе крыши верхний лист обшивки крыши, предварительно собранный из отдельных элементов,

- две стороны верхнего листа обшивки крыши, линейные размеры которых являются наибольшими, загибают в нижней части, получая загнутые концы, которые укладывают внахлест на боковые листы обшивки крыши, после чего соединяют их с последними, при этом нижние радиусы гиба загнутых концов выполняют не менее 1,5 мм, а загнутые концы выполняют длиной не менее 3 мм.

При этом в способе изготовления крыши в вагоне каждый боковой лист обшивки крыши могут собрать из отдельных элементов посредством сварки.

При этом в способе изготовления крыши в вагоне верхний лист обшивки крыши могут собрать из отдельных элементов посредством сварки.

При этом в способе изготовления крыши в вагоне боковые листы обшивки крыши могут закрепить на каркасе крыши при помощи сварки.

При этом в способе изготовления крыши в вагоне поперечную балку могут выполнить в форме трубы с замкнутым прямоугольным сечением.

При этом в способе изготовления крыши в вагоне поперечные балки и продольные балки могут соединить между собой посредством сварки.

При этом в способе изготовления крыши в вагоне загнутые концы верхнего листа обшивки крыши могут соединить с боковыми листами обшивки крыши при помощи сварки.

При этом в способе изготовления крыши в вагоне верхний лист обшивки крыши могут закрепить на каркасе крыши при помощи сварки.

Сущность изобретения поясняется фигурами, где:

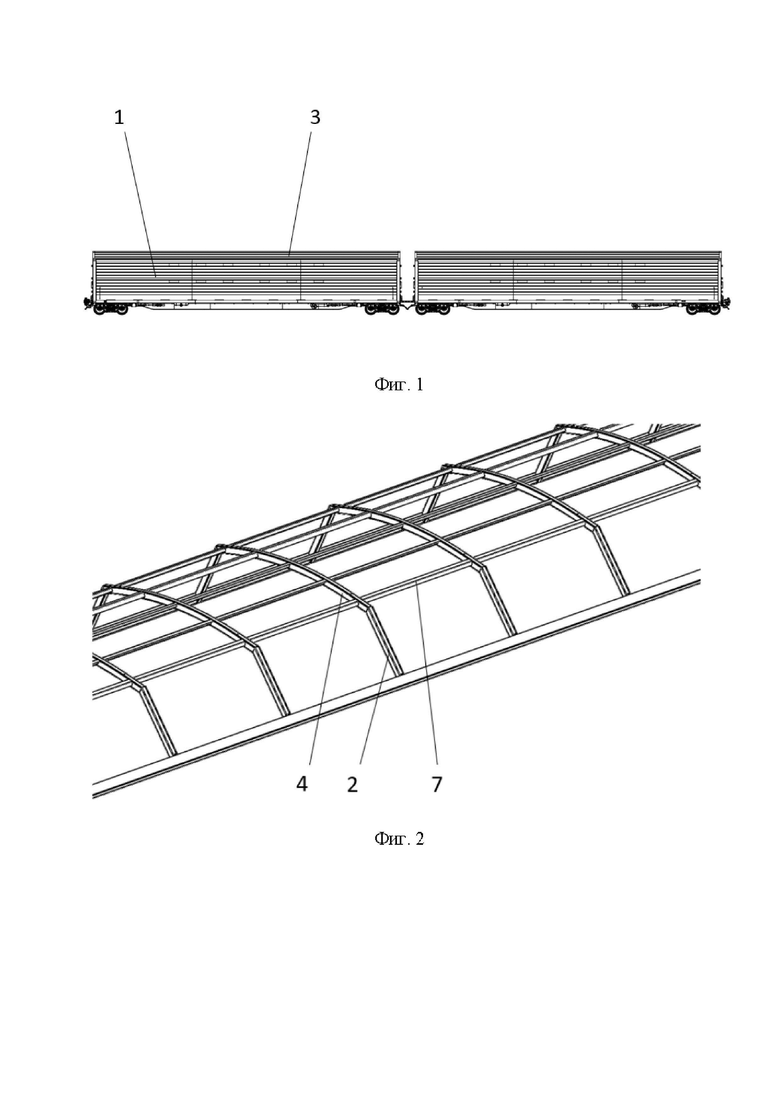

- на фиг. 1 изображен вид спереди вагона, а именно общий вид восьмиосного вагона для перевозки легковых автомобилей (двухсекционного полужесткого сцепа);

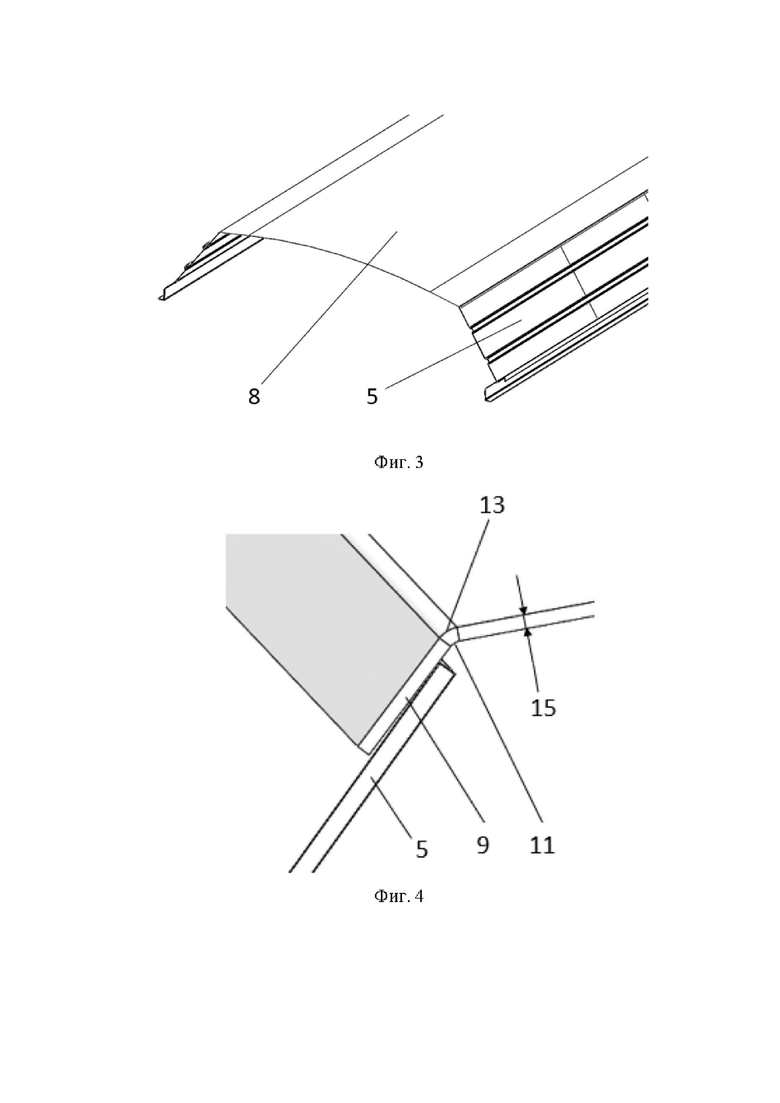

- на фиг. 2 изображена часть каркаса крыши вагона;

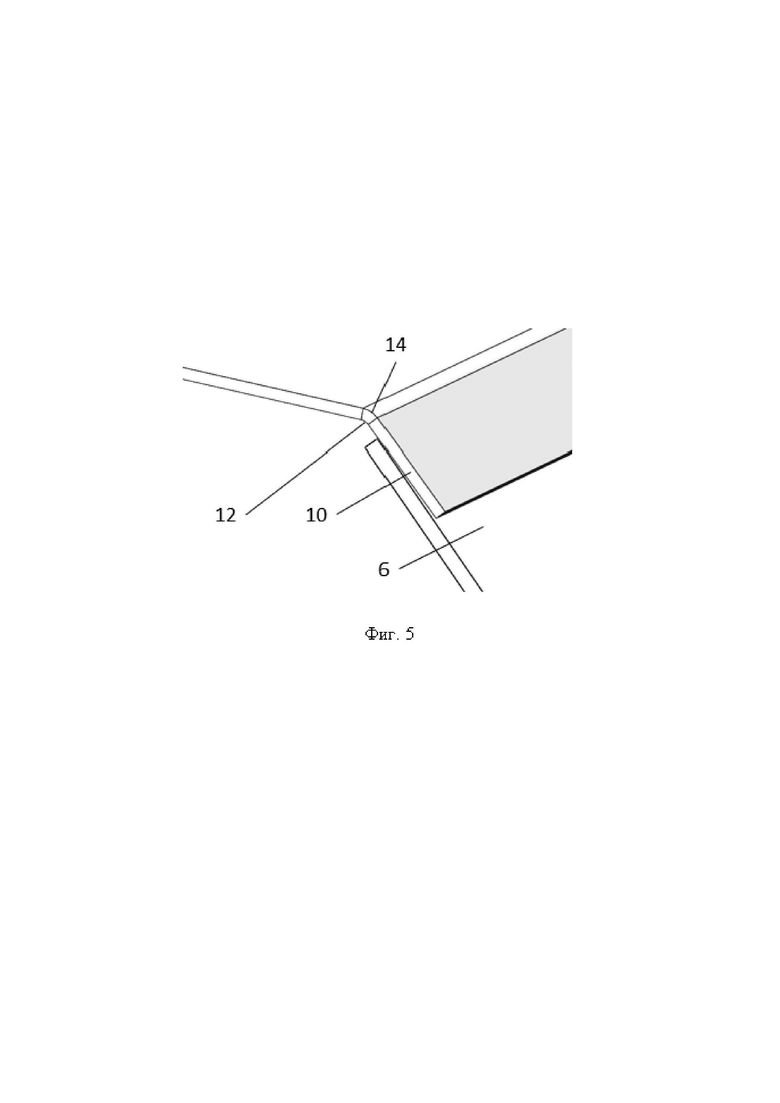

- на фиг. 3 изображена часть верхнего листа обшивки крыши и часть бокового листа обшивки крыши;

- на фиг. 4 изображена часть бокового листа обшивки крыши и часть загнутого конца верхнего листа обшивки крыши;

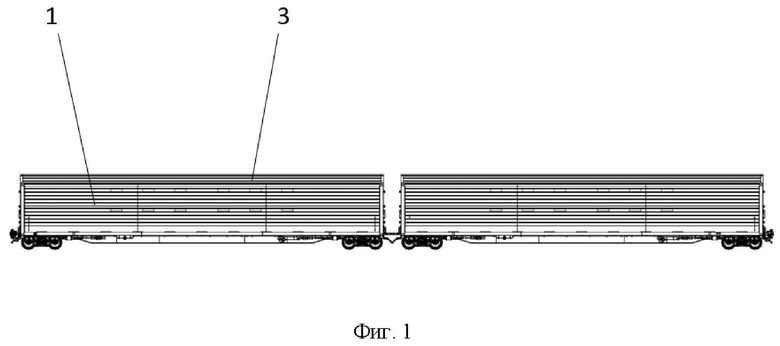

- на фиг. 5 изображена часть загнутого конца верхнего листа обшивки крыши.

Позиции на фигурах:

1 - вагон;

2 - поперечная балка;

3 - крыша;

4 - каркас крыши 3;

5 - боковой лист обшивки;

6 - боковой лист обшивки;

7 - продольная балка;

8 - верхний лист обшивки крыши 3;

9 - загнутый конец;

10 - загнутый конец;

11 - нижний радиус гиба загнутого конца 9;

12 - нижний радиус гиб загнутого конца 10;

Способ изготовления крыши вагона 1 включает установку в вагоне поперечных балок 2 каркаса 4 крыши 3, установку боковых листов обшивки 5 крыши 3. Устанавливают в вагоне 1 также продольные балки 6 каркаса 4 крыши 3, поперечные балки 2 и продольные балки 6 каркаса 4 крыши 3 соединяют между собой. Два боковых листа обшивки 5 и 6 крыши 3, предварительно собранных из отдельных элементов, закрепляют на каркасе 4 крыши 3. После чего закрепляют верхний лист обшивки 8 крыши 3, предварительно собранный из отдельных элементов, на каркасе 4 крыши 3. Две стороны верхнего листа обшивки 8 крыши 3, линейные размеры которых являются наибольшими, загибают в нижней части, получая загнутые концы 9 и 10, которые укладывают внахлест на боковые листы обшивки 5 и 6 крыши 3 соответственно. После чего соединяют загнутые концы 9 и 10 с боковыми листами обшивки 5 и 6 крыши 3 соответственно.

Опытным путем установлено, что нижние радиусы гиба 11 и 12 каждого загнутого конца 9 и 10 соответственно выполняют не менее 1,5 мм. Опытным путем установлено, что загнутые концы 9 и 10 выполняют длиной не менее 3 мм.

При этом под нижним радиусом гиба 11 и 12 имеется в виду радиус, который выполняется по касательной к двум плоскостям: к нижней поверхности верхнего листа обшивки 8 крыши 3 и к нижней поверхности загнутого конца 9 или 10.

Опытным путем установлено, что при выполнении нижнего радиуса гиба 11 и 12 каждого загнутого конца 9 и 10 соответственно менее 1,5 мм, в местах гиба на поверхности верхнего листа 8 обшивки крыши 3 будут возникать деформации в виде трещин и изломов. Опытным путем установлено, если загнутые концы будут выполнены длиной менее 3 мм, то невозможно будет соединить загнутые концы 9 и 10 с боковыми листами обшивки 5 и 6 крыши 3 соответственно без деформирования крыши. То есть, в этом случае нельзя будет достигнуть технический результат, а именно изготовить крышу в виде единой цельной конструкции без возникновения деформаций.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является сборка боковых листов обшивки 5 и 6 крыши 3 из отдельных элементов посредством сварки. Можно осуществлять сборку боковых листов обшивки 5 и 6 крыши 3 из отдельных элементов другими способами, но сварка является наиболее технологичным способом.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является сборка верхнего листа обшивки 8 крыши 3 из отдельных элементов посредством сварки. Можно осуществлять сборку листа обшивки 8 крыши 3 из отдельных элементов другим способом, но сварка является наиболее технологичным способом.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является закрепление боковых листов обшивки 5 и 6 крыши 3 на каркасе 4 крыши 3 при помощи сварки. Можно осуществлять закрепление боковых листов обшивки 5 и 6 крыши 3 на каркасе 4 крыши 3 другим способом, но сварка является наиболее технологичным способом.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является выполнение поперечной балки 2 в форме трубы с замкнутым прямоугольным сечением. Можно выполнить поперечную балку 2 с другим сечением, например Г-образным, но форма трубы с замкнутым прямоугольным сечением является наиболее технологичной.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является соединение поперечных балок 2 и продольных балок 7 между собой посредством сварки. Можно осуществлять соединение поперечных балок 2 и продольных балок 7 между собой другим способом, но сварка является наиболее технологичным способом.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является соединение загнутых концов 9 и 10 верхнего листа обшивки 8 крыши 3 с боковыми листами обшивки 5 и 6 крыши 3 при помощи сварки. Можно осуществлять соединение загнутых концов 9 и 10 верхнего листа обшивки 8 крыши 3 с боковыми листами обшивки 5 и 6 крыши 3 между собой другим способом, но сварка является наиболее технологичным способом.

Одним из наиболее технологичных выполнений способа изготовления крыши вагона 1 является закрепление верхнего листа обшивки 8 крыши 3 на каркасе 4 крыши 3 при помощи сварки.

Таким образом, при осуществлении данного способа используется минимум деталей для изготовления крыши вагона, большая часть которых собрана еще до изготовления крыши, что в совокупности с наличием устойчивого и надежного каркаса крыши, загнутых концов верхнего листа обшивки крыши, расположенных внахлест с боковыми листами обшивки крыши, позволяет изготовить очень простую единую конструкции крыши вагона без возникновения зазоров и деформаций.

На основании вышеизложенного можно заключить, что совокупность существенных признаков заявленного изобретения имеет причинно-следственную связь с достигнутым техническим результатом.

Данный способ изготовления крыши вагона был внедрен на предприятии заявителя, а применение данного способа подтвердило свои преимущества.

Пример осуществления

Способ изготовления крыши вагона включает установку в вагоне поперечных балок каркаса крыши, каждая из которых выполнена в форме трубы с замкнутым прямоугольным сечением, установку боковых листов обшивки крыши. Поперечные балки и продольные балки каркаса крыши соединяют между собой посредством сварки. Два боковых листа обшивки крыши, предварительно собранных из отдельных элементов посредством сварки, закрепляют на каркасе крыши при помощи сварки. После чего закрепляют верхний лист обшивки крыши, предварительно собранный из отдельных элементов посредством сварки, на каркасе крыши при помощи сварки.

Две стороны верхнего листа обшивки крыши, линейные размеры которых являются наибольшими, загибают в нижней части, получая загнутые концы, которые укладывают внахлест на боковые листы обшивки крыши, после чего соединяют их с последними при помощи сварки. При этом нижние радиусы гиба загнутых концов выполняют не менее 1,5 мм, а загнутые концы выполняют длиной не менее 3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШИ ВАГОНА-ХОППЕРА | 2013 |

|

RU2567098C2 |

| МОБИЛЬНОЕ ЗДАНИЕ | 2021 |

|

RU2768212C1 |

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| Кузов саморазгружающегося вагона | 1978 |

|

SU785093A1 |

| МОДУЛЬ КАБИНЫ УПРАВЛЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2441784C1 |

| БОКОВАЯ СТЕНА ВАГОНА И СПОСОБЫ ЕЕ СБОРКИ (ВАРИАНТЫ ) | 2004 |

|

RU2271293C2 |

| БРОНИРОВАННОЕ ТРАНСПОРТНОЕ СРЕДСТВО, БРОНЕВАЯ КОНСТРУКЦИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ПРЕОБРАЗОВАНИЯ НЕЗАЩИЩЕННОГО ТРАНСПОРТНОГО СРЕДСТВА В БРОНИРОВАННОЕ | 1995 |

|

RU2090391C1 |

| СПОСОБ ПЕРЕПРОФИЛИРОВАНИЯ ПОЛУВАГОНА В ВЕСОПОВЕРОЧНЫЙ ВАГОН | 2011 |

|

RU2495776C2 |

| Крышка люка железнодорожного полувагона (варианты) | 2023 |

|

RU2819951C1 |

Изобретение относится к железнодорожному транспорту, в частности к способу изготовления крыши вагона. Способ изготовления крыши вагона включает установку в вагоне поперечных и продольных балок каркаса крыши, установку боковых листов обшивки крыши. Поперечные балки и продольные балки каркаса крыши соединяют между собой, два боковых листа обшивки крыши, предварительно собранных из отдельных элементов, закрепляют на каркасе крыши. Закрепляют на каркасе крыши верхний лист обшивки крыши, предварительно собранный из отдельных элементов. Две стороны верхнего листа обшивки крыши, линейные размеры которых являются наибольшими, загибают в нижней части, получая загнутые концы, которые укладывают внахлест на боковые листы обшивки крыши, после чего соединяют их с последними. Нижние радиусы гиба загнутых концов выполняют не менее 1,5 мм, а загнутые концы выполняют длиной не менее 3 мм. Изобретение обеспечивает простоту изготовления единой цельной конструкции крыши вагона без возникновения зазоров, деформаций в виде трещин и изломов. 7 з.п. ф-лы, 5 ил.

1. Способ изготовления крыши вагона, включающий установку в вагоне поперечных балок каркаса крыши, установку боковых листов обшивки крыши, отличающийся тем, что

- устанавливают в вагоне продольные балки каркаса крыши,

- поперечные балки и продольные балки каркаса крыши соединяют между собой,

- два боковых листа обшивки крыши, предварительно собранных из отдельных элементов, закрепляют на каркасе крыши,

- после чего закрепляют на каркасе крыши верхний лист обшивки крыши, предварительно собранный из отдельных элементов,

- две стороны верхнего листа обшивки крыши, линейные размеры которых являются наибольшими, загибают в нижней части, получая загнутые концы, которые укладывают внахлест на боковые листы обшивки крыши, после чего соединяют их с последними, при этом нижние радиусы гиба загнутых концов выполняют не менее 1,5 мм, а загнутые концы выполняют длиной не менее 3 мм.

2. Способ изготовления крыши вагона по п. 1, отличающийся тем, что каждый боковой лист обшивки крыши собирают из отдельных элементов посредством сварки.

3. Способ изготовления крыши вагона по п. 1, отличающийся тем, что верхний лист обшивки крыши собирают из отдельных элементов посредством сварки.

4. Способ изготовления крыши вагона по п. 1, отличающийся тем, что боковые листы обшивки крыши закрепляют на каркасе крыши при помощи сварки.

5. Способ изготовления крыши вагона по п. 1, отличающийся тем, что поперечная балка выполнена в форме трубы с замкнутым прямоугольным сечением.

6. Способ изготовления крыши вагона по п. 1, отличающийся тем, что поперечные балки и продольные балки соединяют между собой посредством сварки.

7. Способ изготовления крыши вагона по п. 1, отличающийся тем, что загнутые концы верхнего листа обшивки крыши соединяют с боковыми листами обшивки крыши при помощи сварки.

8. Способ изготовления крыши вагона по п. 1, отличающийся тем, что верхний лист обшивки крыши закрепляют на каркасе крыши при помощи сварки.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШИ ВАГОНА-ХОППЕРА | 2013 |

|

RU2567098C2 |

| Копировально-фрезерный станок | 1960 |

|

SU141366A1 |

| DE 202016102275 U1, 16.06.2016 | |||

| US 10807615 B2, 20.10.2020 | |||

| CN 105083306 A, 25.11.2015. | |||

Авторы

Даты

2024-10-21—Публикация

2024-06-14—Подача