Изобретение относится к железнодорожному транспорту, в частности конструкций крышек разгрузочных люков, применяемых в кузовах универсальных полувагонах.

Известна конструкция штампованной крышки люка универсального полувагона с гофрированными металлическими стенами [Американская железнодорожная энциклопедия. Вагоны и вагонное хозяйство. М.: Трансжелдориздат 1961, стр. 137, рис. 499], включающая каркас, который приклепывается к штампованному листу крышки люка. Лист крышки люка выполнен с продольными гофрами различной конфигурации и по всем краям с отгибками. Каркас состоит из передней, средней и задней обвязок, а также двух продольных поясов, у которых один конец крепится к петле посредством которых крышка люка закреплена к раме полувагона, а другой конец выходит за отогнутый край листа крышки люка, являясь кронштейном для закрывания крышки люка.

К недостаткам данной конструкции можно отнести сложность изготовления листа крышки люка и трудоемкость клепаных соединений. Выполнение кронштейна запорного механизма из удлиненной части несущего продольного пояса нерационально, так как при повреждении удлиненной части пояса, например, при закрывании крышки люка, придётся менять весь продольный пояс и петлю, которые приклепаны к листу крышки люка, что приведет к большим трудозатратам при ремонте крышки люка.

Также известна конструкция крышки люка [Патент на полезную модель Украины №59225, опубликованный 10.05.2011 г.], состоящая из двух поперечных боковых обвязок и трех продольных обвязок, а именно передней, средней и задней обвязок, перекрытых штампованным листом. Продольная средняя обвязка состоит из двух балок, а лист выполнен плоским.

Недостатками данной конструкции крышки люка являются отсутствие связующего элемента прочности между двумя балками средней обвязки, что отрицательно сказывается на прочности крышки люка.

Кроме того, известна конструкция крышки люка железнодорожного полувагона [Патент на полезную модель РФ № 209496 опубликованный 16.03.2022 г.], состоящая из металлического каркаса, включающего в себя систему продольных и поперечных балок, верхнего листа обшивы крышки, петель для закрепления крышки люка на хребтовой балке полувагона, запорных кронштейнов для фиксации крышки люка в закрытом положении и элементов закрепления торсионов для уравновешивания крышки. Верхний лист обшивы люка выполнен плоским с отгибом с края, примыкающего к хребтовой балке. Каркас крышки выполнен с двумя поперечными средними балками, расположенными на равных расстояниях между собой, передней и задней балками. Закрепления торсионов выполнены в виде отверстий, выполненных в боковых стенках продольных балок и соосных с ними крючкообразных элементов, приваренных к внутренней поверхности листа.

Данная конструкция выбрана в качестве прототипа для первого, второго и третьего вариантов.

В исследуемой конструкции крышки люка также не предусмотрена связь двух средних балок, что уменьшает прочностные качества крышки люка универсального полувагона. Кроме того, к существенному недостатку можно отнести и то, что помимо ослабления крышки люка из-за отсутствия в средней части силовой связки между двумя средними балками, при этом обе средние балки отодвинуты на равные промежутки между собой, а также между передней и задней балками, что тоже уменьшает прочностные качества в средней части крышки люка, так как средняя часть крышки люка особо нагруженная часть, воспринимающая основную нагрузку при загрузке полувагона, уменьшение прочностных качеств крышки люка приводит в процессе эксплуатации к возникновению повышенной остаточной деформации. Повышенные остаточные деформации развиваются в нижнюю часть полувагона, то есть крышка люка изгибается в сторону тормозного оборудования и тележек, что может привести при разгрузке к касанию крышками люков тормозного оборудования и тележек и тем самым повреждения основных элементов конструкции полувагона. Также может привести к увеличенным зазорам по периметру прилегания крышек люков и, как следствие, к невозможности обеспечения сохранности груза при перевозке. Также это потребует дополнительных расходов при правке крышек люков в эксплуатации.

Задачей, на решение которой направлено заявляемое изобретение по первому, второму и третьему вариантам, является создание конструкций крышек люков железнодорожного полувагона, обладающих повышенной жесткостью и прочностью, а также эксплуатационной надежностью.

Поставленная задача по первому аспекту решается путём того, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, а балки каркаса выполнены из гнутых профилей, при этом средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

По второму аспекту поставленная задача решается путём того, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя балка каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

По третьему аспекту поставленная задача решается путём того, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя и боковые балки каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

Сущность предлагаемой конструкции по первому варианту, заключается в том, что крышка люка железнодорожного полувагона включает лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, вместе с этим, лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, а балки каркаса выполнены из гнутых профилей, при этом средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

Соединительный элемент жестко закреплен торцевыми поверхностями к боковым поверхностям двух соседних средних балок.

Внутри профиля каждой средней балки жестко закреплено, по меньшей мере, одно ребро в районе установки соединительного элемента.

В боковых поверхностях соседних средних балок выполнены пазы, в которые пропущены концы соединительного элемента и жестко закреплены в пазах средних балок.

Высота соединительного элемента составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба средней балки, а высота средней балки составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба боковой балки.

Лист крышки люка и каркас выполнены из металлопроката класса прочности не ниже 345.

Листы крышки люка выполнены из листового металлопроката толщиной от 4 мм до 5 мм.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством заклепок.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством шог-соединений.

Кронштейны запорного механизма выполнены литыми.

Кронштейны запорного механизма выполнены из горячекатаного уголка.

Кронштейны запорного механизма выполнены сварными.

Кронштейны запорного механизма выполнен штампованным.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

Сущность предлагаемой конструкции по второму варианту, заключается в том, что крышка люка железнодорожного полувагона включает лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, вместе с этим, лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя балка каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

Соединительный элемент жестко закреплен торцевыми поверхностями к боковым поверхностям двух соседних средних балок.

Внутри профиля каждой средней балки жестко закреплено, по меньшей мере, одно ребро в районе установки соединительного элемента.

В боковых поверхностях соседних средних балок выполнены пазы, в которые пропущены концы соединительного элемента и жестко закреплены в пазах средних балок.

Высота соединительного элемента составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба средней балки, а высота средней балки составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба боковой балки.

Лист крышки люка и каркас выполнены из металлопроката класса прочности не ниже 345.

Листы крышки люка выполнены из листового металлопроката толщиной от 4 мм до 5 мм.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством заклепок.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством шог-соединений.

Кронштейны запорного механизма выполнены литыми.

Кронштейны запорного механизма выполнены из горячекатаного уголка.

Кронштейны запорного механизма выполнены сварными.

Кронштейны запорного механизма выполнен штампованным.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

Сущность предлагаемой конструкции по третьему варианту, заключается в том, что крышка люка железнодорожного полувагона включает лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, вместе с этим лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя и боковые балки каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой.

Соединительный элемент жестко закреплен торцевыми поверхностями к боковым поверхностям двух соседних средних балок.

Внутри профиля каждой средней балки жестко закреплено, по меньшей мере, одно ребро в районе установки соединительного элемента.

В боковых поверхностях соседних средних балок выполнены пазы, в которые пропущены концы соединительного элемента и жестко закреплены в пазах средних балок.

Высота соединительного элемента составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба средней балки.

Лист крышки люка и каркас выполнены из металлопроката класса прочности не ниже 345.

Листы крышки люка выполнены из листового металлопроката толщиной от 4 мм до 5 мм.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством заклепок.

Петли крышки люка закреплены между листом крышки люка и петельной балкой посредством шог-соединений.

Кронштейны запорного механизма выполнены литыми.

Кронштейны запорного механизма выполнены из горячекатаного уголка.

Кронштейны запорного механизма выполнены сварными.

Кронштейны запорного механизма выполнен штампованным.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

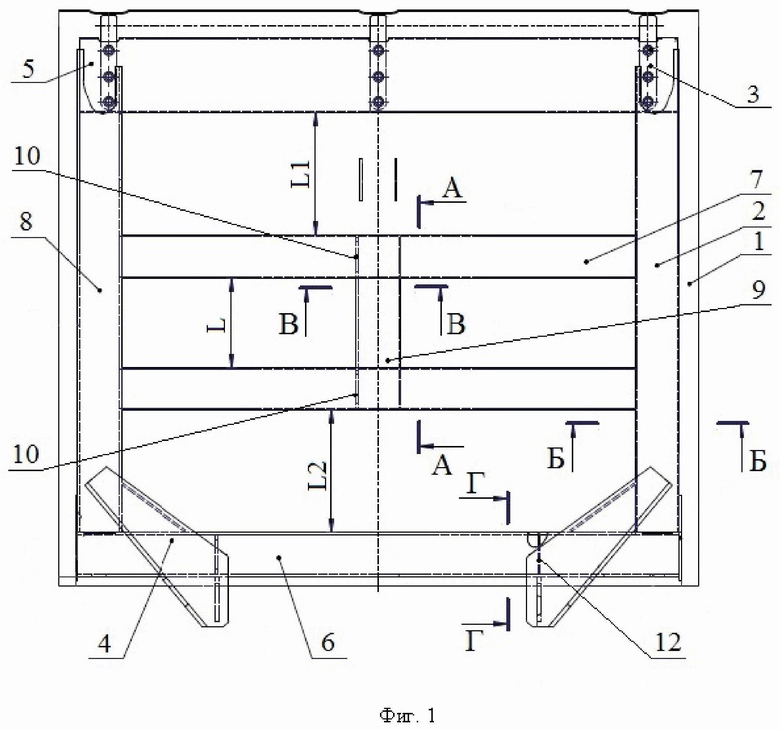

Сущность заявляемого изобретения поясняется чертежами:

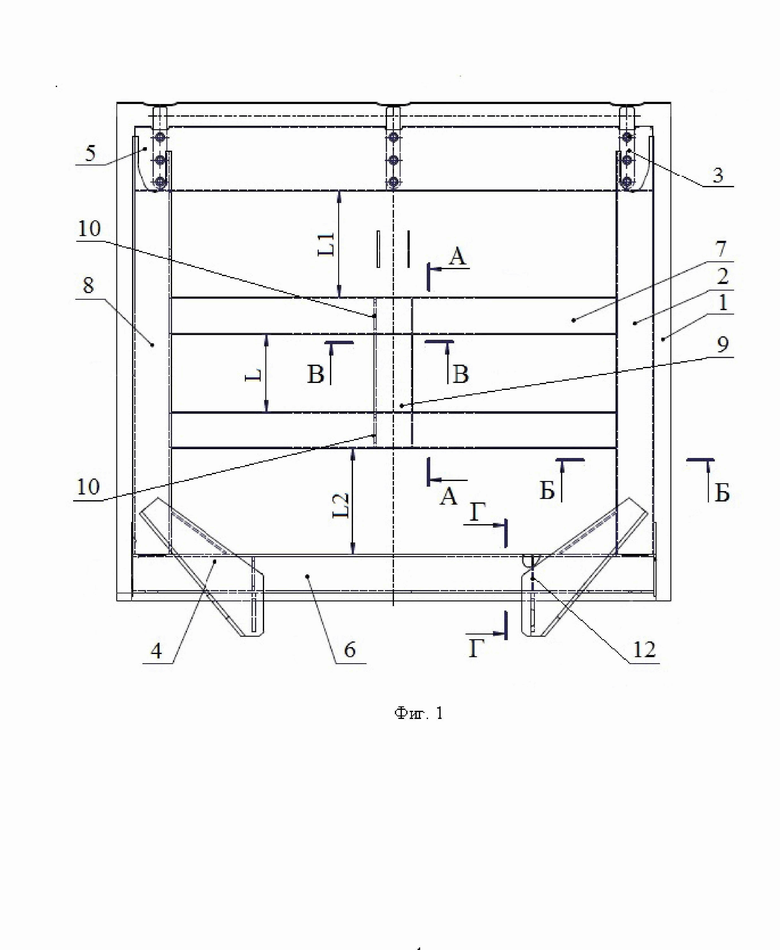

Фиг. 1 - общий вид крышки люка;

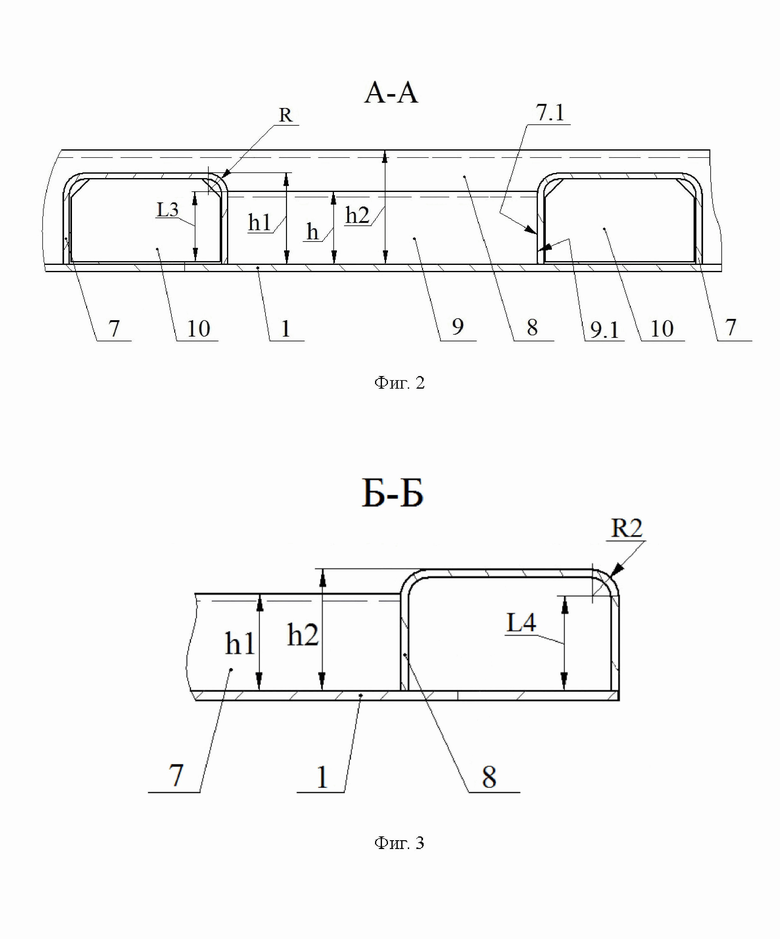

Фиг. 2 - разрез А-А фиг. 1;

Фиг. 3 - разрез Б-Б фиг. 1 (для первого и второго варианта);

Фиг. 4 - разрез Б-Б фиг. 1 (для третьего варианта);

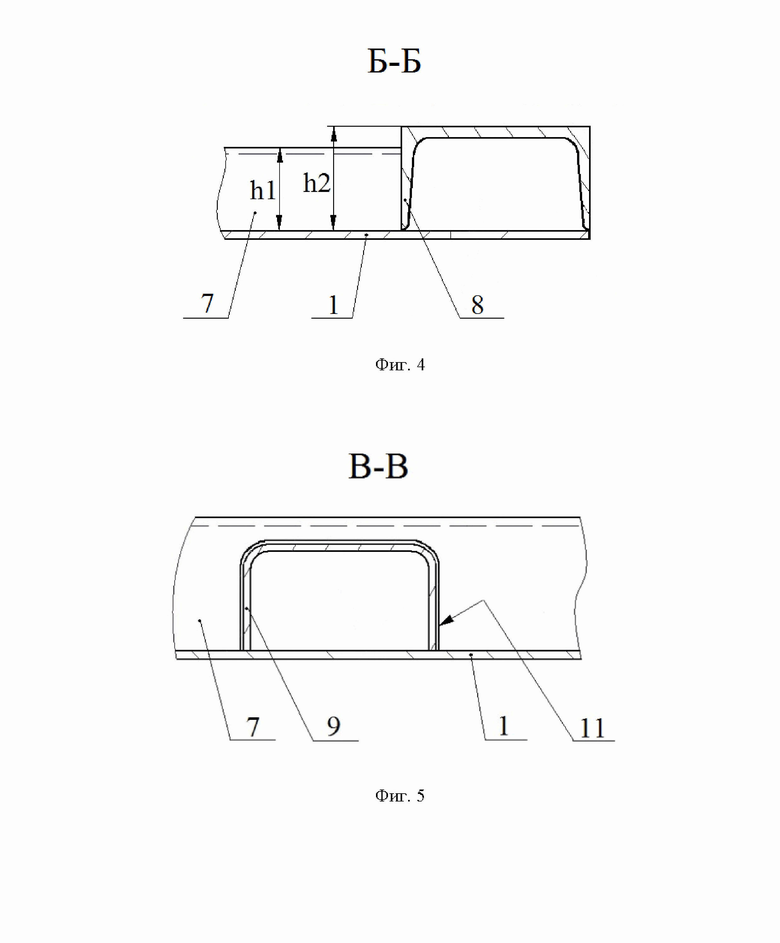

Фиг. 5 - разрез В-В фиг. 1;

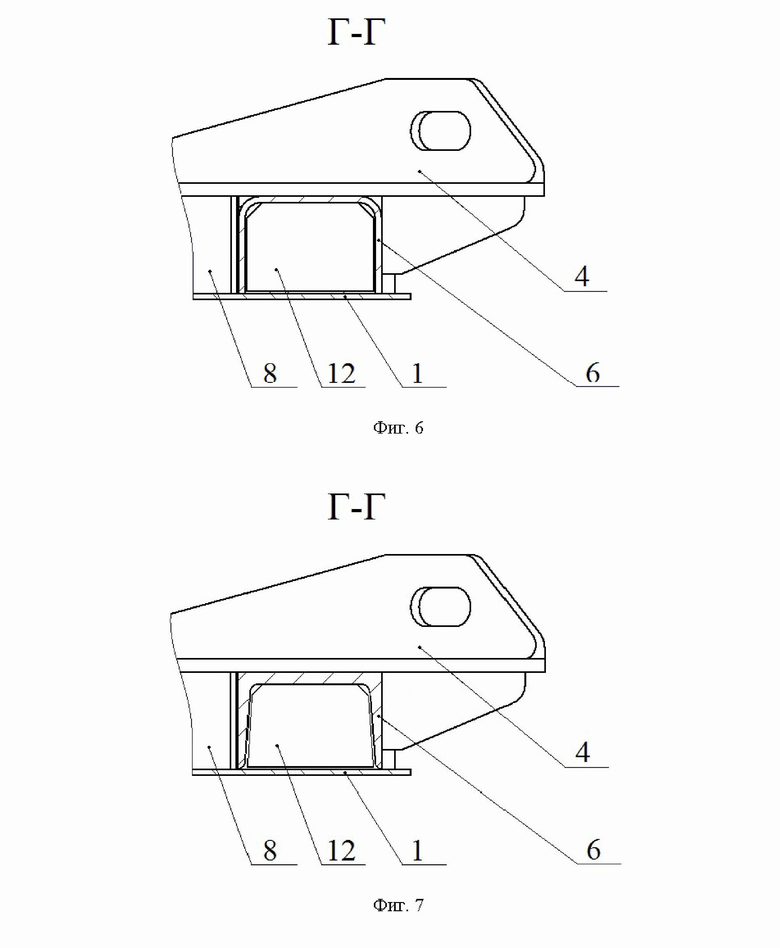

Фиг. 6 - разрез Г-Г фиг. 1 (для первого варианта);

Фиг. 7 - разрез Г-Г фиг. 1 (для второго и третьего варианта);

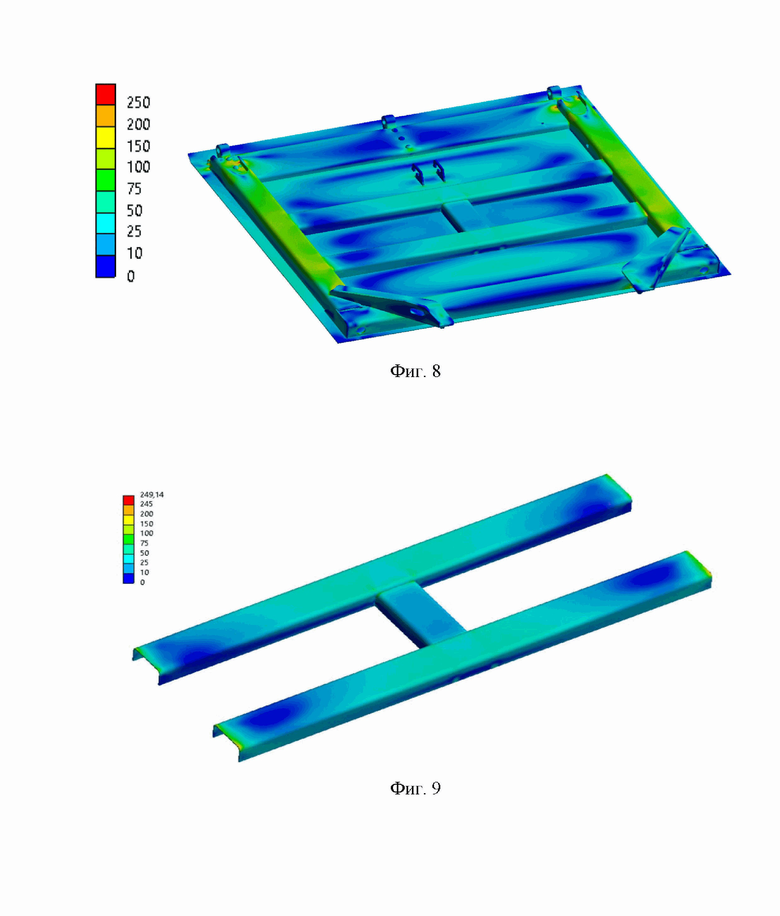

Фиг. 8 - поля распределения эквивалентных напряжений в крышке люка;

Фиг. 9 - поля распределения эквивалентных напряжений в средних балках и соединительном элементе крышки люка.

Крышка люка железнодорожного полувагона по первому варианту включает лист 1 крышки люка, каркас 2, петли 3, кронштейны запорного механизма 4. Каркас 2 содержит петельную балку 5, переднюю балку 6, средние балки 7 и боковые балки 8. Лист 1 крышки люка выполнен плоским с отгибкой со стороны петельной балки 5 из листового проката. Балки каркаса 2 выполнены из гнутых профилей. Средние балки 7 связаны друг с другом по меньшей мере одним соединительным элементом 9. При этом, соединительный элемент 9 может быть выполнен из цельного профиля (швеллера или уголка), а также сборного из нескольких частей посредством сварки, Соединительный элемент 9 высотой h меньше высоты h1 средних балок 7, а высота h1 средних балок 7 меньше высоты h2 боковых балок 8. Высота h1 боковых балок 8 и передней балки 6 выровнены относительно одной высоты. Расстояние L между средними балками 7 меньше, чем расстояние L1 между передней балкой 6 и ближайшей к ней средней балкой 7, а также расстояние L2 между петельной балкой 5 и ближайшей к ней средней балкой 7.

Крышка люка железнодорожного полувагона по второму варианту включает лист 1 крышки люка, каркас 2, петли 3, кронштейны запорного механизма 4. Каркас содержит петельную балку 5, переднюю балку 6, средние балки 7 и боковые балки 8. Лист 1 крышки люка выполнен плоским с отгибкой со стороны петельной балки 5 из листового проката. Передняя балка 6 каркаса выполнены из горячекатаного швеллера, а остальные балки 5, 7 и 8 каркаса выполнены из гнутых профилей. Средние балки 7 связаны друг с другом по меньшей мере одним соединительным элементом 9. Соединительный элемент 9 высотой h меньше высоты h1 средних балок 7, а высота h1 средних балок 7 меньше высоты h2 боковых балок 8. Высота h1 боковых балок 8 и передней балки 6 выровнены относительно одной высоты. Расстояние L между средними балками 7 меньше, чем расстояние L1 между передней балкой 6 и ближайшей к ней средней балкой 7, а также расстояние L2 между петельной балкой 5 и ближайшей к ней средней балкой 7.

Крышка люка железнодорожного полувагона по третьему варианту включает лист 1 крышки люка, каркас 2, петли 3, кронштейны запорного механизма 4. Каркас содержит петельную балку 5, переднюю балку 6, средние балки 7 и боковые балки 8. Лист 1 крышки люка выполнен плоским с отгибкой со стороны петельной балки 5 из листового проката. Передняя 6 и боковые 8 балки каркаса выполнены из горячекатаного швеллера, а остальные 5 и 7 балки каркаса выполнены из гнутых профилей. Средние балки 7 связаны друг с другом по меньшей мере одним соединительным элементом 9. Соединительный элемент 9 высотой h меньше высоты h1 средних балок 7, а высота h1 средних балок 7 меньше высоты h2 боковых балок 8, Высота h1 боковых балок 8 и передней балки 6 выровнены относительно одной высоты. Расстояние L между средними балками 7 меньше, чем расстояние L1 между передней балкой 6 и ближайшей к ней средней балкой 7, а также расстояние L2 между петельной балкой 5 и ближайшей к ней средней балкой 7.

По первому, второму и третьему вариантам соединительный элемент 9 жестко закреплен торцевыми поверхностями 9.1 к боковым поверхностям 7.1 двух соседних средних балок 7.

По первому, второму и третьему вариантам внутри профиля каждой средней балки 7 жестко закреплено, по меньшей мере, одно ребро 10 в районе установки соединительного элемента 9.

По первому, второму и третьему вариантам в боковых поверхностях 7.1 соседних средних балок 7 выполнены пазы 11, в которые пропущены концы соединительного элемента 9 и жестко закреплены в пазах 11 средних балок 7.

По первому и второму вариантам высота h соединительного элемента 9 составляет значение не более, чем расстояние L3 от листа 1 крышки люка до радиуса гиба R средней балки 7, а высота h1 средней балки 7 составляет значение не более, чем расстояние L4 от листа 1 крышки люка до радиуса гиба R2 боковой балки 8.

По третьему варианту высота h соединительного элемента 9 составляет значение не более, чем расстояние L3 от листа 1 крышки люка до радиуса гиба R средней балки 7.

По первому, второму и третьему вариантам лист 1 крышки люка и каркас 2 выполнены из металлопроката класса прочности не ниже 345.

По первому, второму и третьему вариантам листы 1 крышки люка выполнены из листового металлопроката толщиной от 4 мм до 5 мм.

По первому, второму и третьему вариантам петли 3 крышки люка закреплены между листом 1 крышки люка и петельной балкой 5 посредством заклепок.

По первому, второму и третьему вариантам петли 3 крышки люка закреплены между листом 1 крышки люка и петельной балкой 5 посредством шог-соединений.

По первому, второму и третьему вариантам кронштейны запорного механизма 4 выполнены литыми.

По первому, второму и третьему вариантам кронштейны запорного механизма 4 выполнены из горячекатаного уголка.

По первому, второму и третьему вариантам кронштейны запорного механизма 4 выполнены сварными.

По первому, второму и третьему вариантам кронштейны запорного механизма 4 выполнены штампованными.

По первому, второму и третьему вариантам внутри профиля передней балки 6 жестко закреплено, по меньшей мере, одно ребро 12 в районе каждого кронштейна запорного механизма 4.

Технический результат заявляемого изобретения заключается в том, что выполнение листа крышки люка плоским с отгибкой со стороны петельной балки из листового проката, также выполнение балок каркаса из гнутых профилей, или выполнение передней балки каркаса из горячекатаного швеллера, а остальных балок каркаса из гнутых профилей, или выполнение передней и боковых балок каркаса из горячекатаного швеллера, а остальных балок каркаса из гнутых профилей, при том средние балки связаны друг с другом по меньшей мере одним соединительным элементом, таким образом, что соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также расстояние между петельной балкой и ближайшей к ней средней балкой, создает замкнутый силовой контур и позволяет повысить жесткость и прочность крышки люка; снизить изгибающий момент и уменьшить деформацию средней части крышки люка от воздействия груза, что позволит избежать повреждения тормозного оборудования и ходовой части полувагона, тем самым повысив надежность полувагона в эксплуатации; также, уменьшаются зазоры по периметру прилегания крышки люка за счет уменьшения отклонения плоскостности листа крышки люка, тем самым исключается потеря груза при транспортировке и необходимость правки крышек люков в процессе эксплуатации.

Жесткое закрепление соединительного элемента торцевыми поверхностями к боковым поверхностям двух соседних средних балок и, при этом, жесткое закрепление внутри профиля каждой средней балки по меньшей мере одного ребра в районе установки соединительного элемента, создает замкнутый силовой контур, который повышает прочностные характеристики каркаса крышки люка; снижает вероятность деформации крышки люка в средней части, что обеспечивает плотное прилегание крышки люка по периметру к элементам рамы, тем самым обеспечивая эксплуатационную надежность.

Выполнение пазов в боковых поверхностях соседних средних балок, в которые пропущены концы соединительного элемента и жесткое закрепление их в пазах средних балок, создает замкнутый силовой контур, который повышает прочностные характеристики каркаса крышки люка; снижает вероятность деформации крышки люка в средней части, что обеспечивает плотное прилегание крышки люка по периметру к элементам рамы, тем самым обеспечивая эксплуатационную надежность.

Выполнение соединительного элемента высотой не более, чем расстояние от листа крышки люка до радиуса гиба средней балки, а также выполнение средней балки высотой не более, чем расстояние от листа крышки люка до радиуса гиба боковой балки, позволяет соединить элементы каркаса без увеличения катета шва. Таким образом, исключаются напряжения в месте сварки и деформация элементов соединения, что создает прочную сварную конструкцию каркаса крышки люка и обеспечивает полную приварку элементов конструкции каркаса друг к другу по периметру торцевых поверхностей.

Выполнение листа крышки люка и каркаса из металлопроката класса прочности не ниже 345, а также выполнение листа крышки люка из листового металлопроката толщиной от 4 мм до 5 мм, позволяет обеспечить прочность конструкции крышки люка без превышения массы.

Крепление каждой петли крышки люка между листом крышки люка и петельной балкой посредством заклепок или посредством шог-соединения позволяет ускорить установку деталей механизма крепления крышек люков, а также демонтаж в процессе ремонта. При этом полукруглая головка заклепки или шог-соединения снижает вероятность повреждения в процессе проведения погрузочных и разгрузочных работ. Тем самым обеспечивается ремонтопригодность и надежность крепления в процессе эксплуатации.

Выполнение кронштейны запорного механизма литым или из горячекатаного уголка позволяет обеспечить прочность механизма закрывания крышек люков.

Выполнение кронштейны запорного механизма сварными или штампованным позволяет обеспечить легкий вес конструкции крышки люка и широкий выбор типоразмеров кронштейнов.

Жесткое закрепление внутри профиля передней балки по меньшей мере, одного ребра в районе каждого кронштейна запорного механизма создает ребро жесткости в месте крепления кронштейна, исключая поломку кронштейна и произвольное открытие креплений в процессе движения вагона. Это позволяет исключить потерю груза и обеспечить надежность в эксплуатации.

Сохранение прочности крышки люка полувагона подтверждено расчетом прочности, который проведен в соответствии с требованиями «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» и ГОСТ 22235 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ». Оценка напряженного состояния крышки люка производилась на основе метода конечных элементов (МКЭ) в конечно-элементном пакете ANSYS Workbench 18.2. Оценка прочности крышки люка проведена на действие равномерно распределенной по площади крышки нагрузки, равной 6 т. Прикладывается к поверхности горизонтально расположенной крышке люка (первый расчетный случай).

В качестве зон измерения значений эквивалентных напряжений были выбраны зоны наиболее нагруженные для рассматриваемого расчетного режима. Поля распределения эквивалентных напряжений в элементах крышки люка полувагона при действии расчетных нагрузок представлены на фигурах 8-9. Из фигур видно, что значения напряжений в наиболее нагруженных зонах не превышают предельно допустимые (327,75 МПа).

В подтверждение данного утверждения, в таблице 1 приведены сравнительные данные по напряжениям, возникающие в заявляемой конструкции крышки люка и допускаемым напряжениям согласно «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)». Также указана величина снижения напряжений за счет применения указанного технического решения в конструкции крышки люка.

В настоящее время на заявляемое изобретение разработана конструкторская документация и проводятся всесторонние испытания опытных образцов.

Таблица 1 - Сравнительная таблица напряжений заявляемой конструкции крышки люка полувагона и допускаемым напряжениям согласно «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)»

Р = 6 т

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Крышка люка железнодорожного универсального полувагона (варианты) | 2023 |

|

RU2816903C1 |

| Крышка люка железнодорожного полувагона | 1973 |

|

SU477877A1 |

| Кузов железнодорожного вагона-хоппера | 2018 |

|

RU2709520C1 |

| Крышка люка железнодорожного полувагона | 1984 |

|

SU1168455A1 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 2006 |

|

RU2325294C1 |

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| СТЕНА БОКОВАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2020 |

|

RU2738904C1 |

| Вагон-хоппер бункерного типа | 2020 |

|

RU2742359C1 |

| ХРЕБТОВАЯ БАЛКА УНИВЕРСАЛЬНОГО ПОЛУВАГОНА | 2024 |

|

RU2828509C1 |

| Пояс торцевой стены | 2023 |

|

RU2838948C2 |

Изобретение относится к железнодорожному транспорту, в частности конструкциям крышек разгрузочных люков, применяемых в кузовах универсальных полувагонов. Крышка люка железнодорожного полувагона включает лист (1), каркас (2), петли (3), кронштейны запорного механизма (4). Каркас содержит петельную балку (5), переднюю балку (6), средние балки (7) и боковые балки (8). Лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката. По первому варианту балки каркаса выполнены из гнутых профилей, по второму варианту передняя балка каркаса выполнены из горячекатаного швеллера, по третьему варианту передняя и боковые балки каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей. Средние балки связаны друг с другом по меньшей мере одним соединительным элементом (9). Соединительный элемент высотой h меньше высоты h1 средних балок, а высота h1 средних балок меньше высоты h2 боковых балок. Высота h1 боковых балок и передней балки выровнены относительно одной высоты. Расстояние L между средними балками меньше, чем расстояние L1 между передней балкой и ближайшей к ней средней балкой, а также расстояние L2 между петельной балкой и ближайшей к ней средней балкой. Изобретение обеспечивает повышение жесткости и прочность крышки люка железнодорожного полувагона, а также обеспечить надежность конструкции в процессе эксплуатации. 3 н. и 14 з.п. ф-лы, 9 ил., 1 табл.

1. Крышка люка железнодорожного полувагона, включающая лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, отличающаяся тем, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, а балки каркаса выполнены из гнутых профилей, при этом средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также чем расстояние между петельной балкой и ближайшей к ней средней балкой.

2. Крышка люка железнодорожного полувагона, включающая лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, отличающаяся тем, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя балка каркаса выполнена из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также чем расстояние между петельной балкой и ближайшей к ней средней балкой.

3. Крышка люка железнодорожного полувагона, включающая лист крышки люка, каркас, петли, кронштейны запорного механизма, при этом каркас содержит петельную балку, переднюю балку, средние балки и боковые балки, отличающаяся тем, что лист крышки люка выполнен плоским с отгибкой со стороны петельной балки из листового проката, при этом передняя и боковые балки каркаса выполнены из горячекатаного швеллера, а остальные балки каркаса выполнены из гнутых профилей, также средние балки связаны друг с другом по меньшей мере одним соединительным элементом, причем соединительный элемент высотой меньше высоты средних балок, а высота средних балок меньше высоты боковых балок, вместе с этим высота боковых балок и передней балки выровнены относительно одной высоты, кроме того, расстояние между средними балками меньше, чем расстояние между передней балкой и ближайшей к ней средней балкой, а также чем расстояние между петельной балкой и ближайшей к ней средней балкой.

4. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что соединительный элемент жестко закреплен торцевыми поверхностями к боковым поверхностям двух соседних средних балок.

5. Крышка люка железнодорожного полувагона по п. 4, отличающаяся тем, что внутри профиля каждой средней балки жестко закреплено, по меньшей мере, одно ребро в районе установки соединительного элемента.

6. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что в боковых поверхностях соседних средних балок выполнены пазы, в которые пропущены концы соединительного элемента и жестко закреплены в пазах средних балок.

7. Крышка люка железнодорожного полувагона по п. 1 или 2, отличающаяся тем, что высота соединительного элемента составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба средней балки, а высота средней балки составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба боковой балки.

8. Крышка люка железнодорожного полувагона по п. 3, отличающаяся тем, что высота соединительного элемента составляет значение не более, чем расстояние от листа крышки люка до радиуса гиба средней балки.

9. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что лист крышки люка и каркас выполнены из металлопроката класса прочности не ниже 345.

10. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что листы крышки люка выполнены из листового металлопроката толщиной от 4 мм до 5 мм.

11. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что петли крышки люка закреплены между листом крышки люка и петельной балкой посредством заклепок.

12. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что петли крышки люка закреплены между листом крышки люка и петельной балкой посредством шог-соединений.

13. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что кронштейны запорного механизма выполнены литыми.

14. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что кронштейны запорного механизма выполнены из горячекатаного уголка.

15. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что кронштейны запорного механизма выполнены сварными.

16. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что кронштейны запорного механизма выполнены штампованными.

17. Крышка люка железнодорожного полувагона по пп. 1, 2 или 3, отличающаяся тем, что внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

| Жесткий привод вращения шпинделей рабочего барабана хлопко-уборочной машины | 1959 |

|

SU130274A1 |

| Пружинно-навивочный станок | 1958 |

|

SU116429A1 |

| Способ определения интенсивности искрения на коллекторе электрической машины | 1954 |

|

SU99408A1 |

| CN 215793738 U1, 11.02.2022 | |||

| CN 104085404 A, 08.10.2014 | |||

| Струговый комплекс | 1990 |

|

SU1723318A1 |

Авторы

Даты

2024-05-28—Публикация

2023-08-09—Подача