Изобретение относится к изготовлению газотурбинных двигателей, применяемых в качестве привода в газоперекачивающих агрегатах и газотурбинных электростанциях, а именно к способам изготовления входных устройств газотурбинных приводов [F02C 7/04].

Из уровня техники известно ВХОДНОЕ УСТРОЙСТВО [RU63459U1, опубл. 27.05.2007], содержащее входной насадок в виде лемнискаты, соединенной с воздуховодом, отличающееся тем, что лемниската снабжена ребрами жесткости, расположенными на внешней стороне, и кольцевым закладным элементом для соединения с воздуховодом, а воздуховод выполнен, по меньшей мере, из двух проставок, при этом лемниската выполнена из полимерного композитного материала, а воздуховод - из листового материала.

Недостатком устройства является наличие ребер жесткости, что увеличивает вес готового изделия - лемнискаты. Помимо этого, кольцевая закладная не имеет жестких связей с лемнискатой, что при вибрациях, возникающих от проходящего с большой скоростью потока воздуха, может привести к ее разрушению. Также внутренняя поверхность лемнискаты не имеет защитного покрытия, исключающего воздействие агрессивных сред на нее и препятствующего абразивному истиранию поверхности в результате высокоскоростного движения потока воздуха.

Из уровня техники известно ВХОДНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ [RU2690968C1, опубл. 07.06.2019], содержащее входной насадок в виде лемнискаты, снабженный ребрами жесткости, расположенными на его внешней стороне, и соединительным элементом в основании, отличающееся тем, что насадок выполнен сборным из однотипных, цельных, соединенных между собой деталей, контур внутренних и внешних поверхностей которых аналогичен контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем; а ребро жесткости выполнено с одного торца сборной детали, соединительный элемент выполнен в виде фланца в основании детали.

Способ изготовления входного устройства для экспериментальных установок по проведению аэроакустических исследований путем послойного наращивания материала, отличающийся тем, что послойное наращивание материала осуществляют путем 3D-печати, при этом вначале осуществляют 3D-печать необходимого количества однотипных, цельных деталей с ребром жесткости с одного торца и соединительным фланцем в основании, при этом контур внутренних и внешних поверхностей деталей формируют аналогичным контуру входной части воздухозаборника турбовентиляторного двигателя летательного аппарата с лемнискантным профилем, после этого полученные детали соединяют между собой в конечное изделие.

Недостатками устройства является наличие большого количества соединений между однотипными деталями, что в результате несогласованных вибраций данных элементов может привести к разрушению входного устройства. Также наличие множества швов по внешней и внутренней поверхности входного устройства может приводить к завихрению воздушного потока на них и повышению температуры на входе в компрессор.

Наиболее близким по своей технической сущности является СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ [RU2348570C1, опубл. 10.03.2009] при котором изготавливают внутренний обтекатель с соединительным металлическим фланцем и внешний обтекатель, скрепляя обтекатели с образованием их аэродинамическими поверхностями входной кромки и петли, тыльную часть которой формируют внешним обтекателем, отличающийся тем, что внутренний обтекатель собирают из раструба и диффузора, который изготавливают намоткой на оправку композиционного материала, например тканой ленты, пропитанной синтетическим связующим, с присоединением фланца, а раструб изготавливают методом контактного формования путем последовательной укладки на рабочую поверхность формы слоев материала, например стеклоткани с пропиткой ее аналогичным связующим, причем сборку раструба и диффузора осуществляют склейкой их по посадочным коническим поверхностям клеем, химически совместимым со связующим композиционного материала, при этом, аналогично, методом контактного формования изготавливают и внешний обтекатель, вместе с тем, за единый технологический процесс с формированием слоев композиционного материала, оформляют финишное покрытие из композиции, химически совместимой с упомянутым связующим, путем нанесения его на рабочие поверхности форм и оправки, затем, после полимеризации связующего, клея и покрытия, требуемой мехобработки поверхностей, воздухозаборник собирают, склеивая обтекатели в зоне окончания петли, в зоне же входной кромки обтекатели скрепляют, формируя демпфер Т-образного сечения, для чего склеивают плоские кольцевые загибы, предварительно располагая их внутри петли, и формируя из слоев материала обтекателей на съемных кольцах форм, получая, таким образом, ребро Т-образного демпфера, а полку выполняют из стенок обтекателей участка их утопания относительно аэродинамических поверхностей на глубину в 3-7 толщин слоя материала и из 3-7-ми слоев материала, заполняющего это утопание.

Основной технической проблемой данного способа является низкая прочность лемнискаты в результате применения стеклоткани со связующими элементами химически совместимыми с ней, в результате чего есть необходимость формирования ребер жесткости по внешнему контуру входного насадка, что существенно увеличивает его массу, а это приводит к увеличению изгибающего момента на диффузор и раструб. Помимо этого, сборка конечного изделия и петли на окончании входного насадка предполагает склеивание, что приводит к снижению прочности изделия, поскольку в результате вибраций при высокоскоростном прохождении потока воздуха швы по местам склейки могут разрушиться. Также нанесение полимерного покрытия на внешние и внутренние поверхности входного насадка в финальной стадии изготовления не способствует формированию равномерного покрытия и требует механической доработки, неточность которой может препятствовать обеспечению большего значения коэффициента сохранения полного давления и уменьшению сопротивления потока воздуха.

Задачей изобретения является устранение недостатков прототипа.

Технический результат предлагаемого способа заключается в увеличении прочности и виброустойчивости готового изделия, а также в повышении устойчивости внутренней поверхности входного насадка к воздействию агрессивных сред и скоростному воздушному потоку.

Указанный технический результат достигается за счет того, что способ изготовления входного насадка для входного устройства газотурбинных двигателей газоперекачивающих агрегатов характеризующийся тем, что для его осуществления послойно укладывают на многоразовую модельную форму композитную ткань с пропиткой каждого слоя композитной ткани связующим компонентом, отличающийся тем, что перед укладкой на модельную форму слоев композитной ткани на модельную форму наносят слой гелькоута, при этом в качестве композитной ткани используют конструкционную однонаправленную углеродную ткань, а в качестве связующего компонента применяют полимерный компонент, предусматривающий применение расплавной технологии с низкой температурой отверждения, после этого модельную форму с уложенным на ней материалом помещают в автоклав для окончательного отверждения.

Краткое описание чертежей.

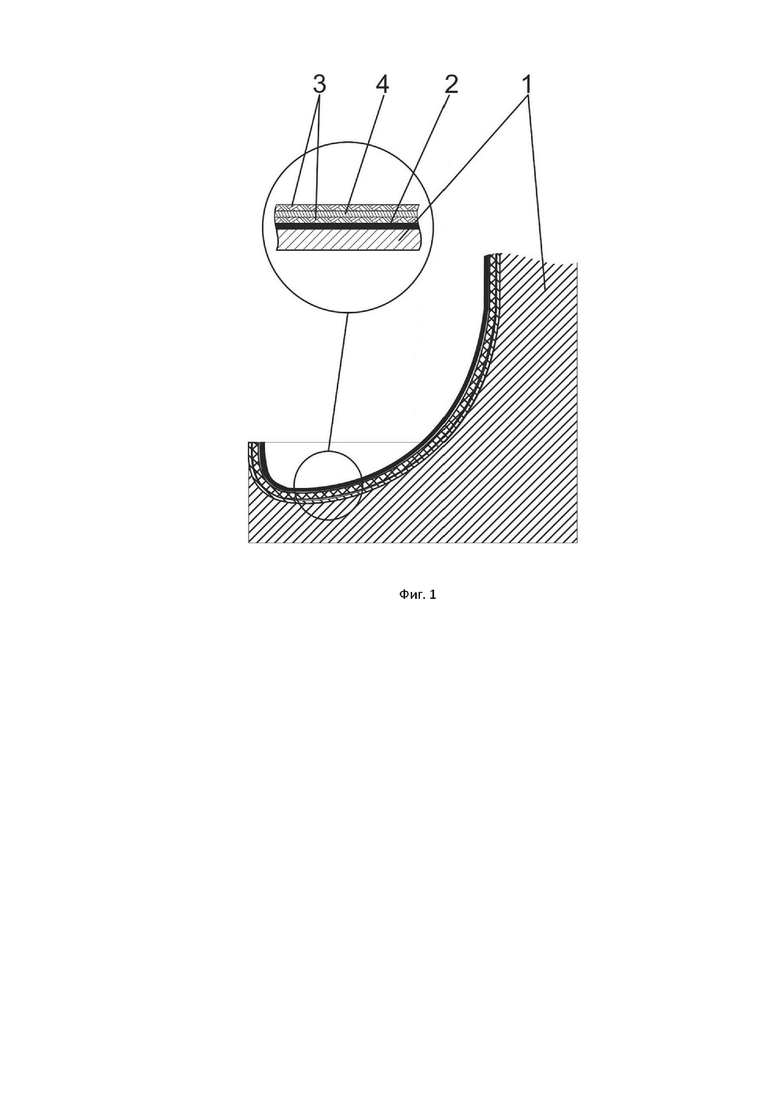

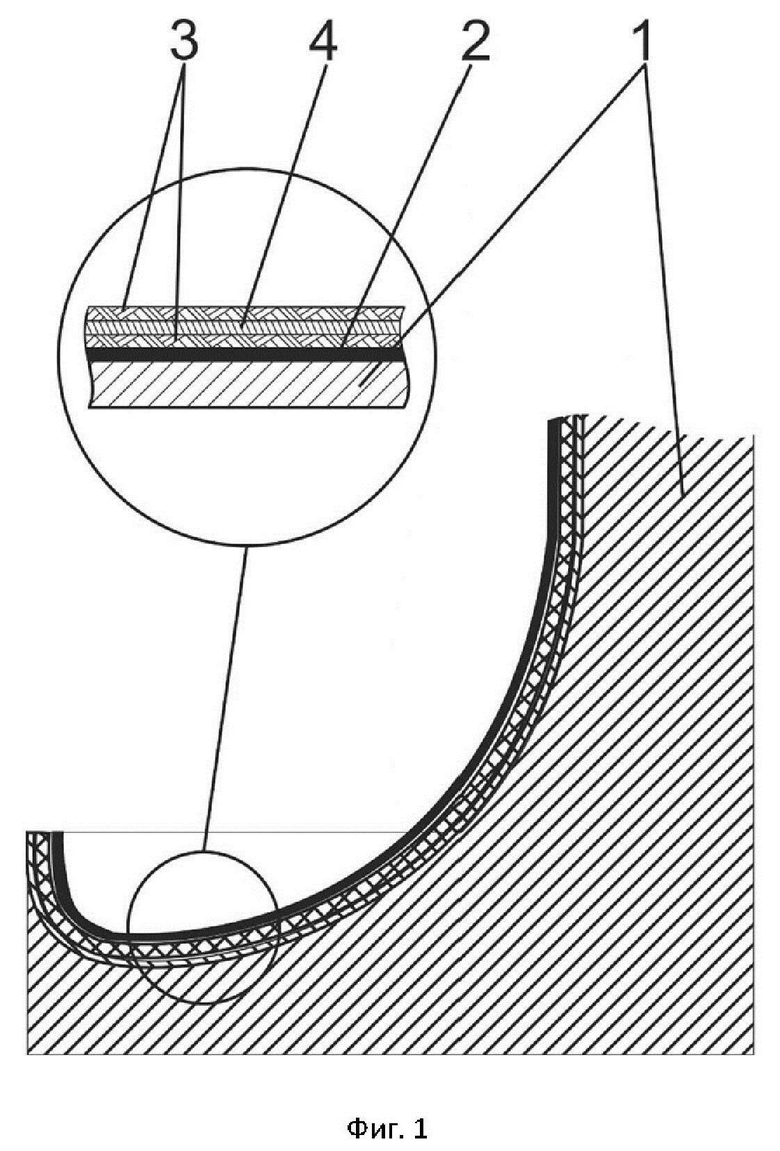

На чертеже показана укладка материалов на модельную форму в разрезе, на которой обозначено: 1 – модельная форма, 2 – слой гелькоута, 3 – конструкционная однонаправленная углеродная ткань, 4 – связующий компонент.

Осуществление изобретения.

Способ изготовления входного насадка для входного устройства газотурбинных двигателей газоперекачивающих агрегатов характеризующийся тем, что для его осуществления изготавливают многоразовую модельную форму 1 из дерева, гипса, фанеры, пластика или другого твердого материала. Далее, для формирования необходимого качества и шероховатости изготавливаемого насадка, на отполированную поверхность упомянутой формы 1, способом пульверизации наносят слой гелькоута 2. Далее, производят формирование внутреннего контура входного насадка на поверхности модельной формы 1. Для этого послойно укладывают конструкционную однонаправленную углеродную ткань 3 на поверхность модельной формы 1, при этом производят пропитку каждого слоя связующим компонентом 4 с применением технологии преперегов и системы полимерного связующего, например, CWrap Polimer 230, предназначенного для повышения несущей способности, трещиностойкости и жесткости конструкций, работающих на изгиб, кручение, центральное и внецентренное сжатие, а также для усиления конструкций в условиях воздействия вибрационных нагрузок. При этом предпочтительно используют конструкционную однонаправленную углеродную ткань, выполненную из углеродного волокна, получаемого путем предварительного окисления и карбонизации полиакрилонитрильного волокна с содержанием углерода не менее 90%, например, углеволокно CWrapn Fabrik 230/300.

Пропитку слоев углеродной ткани 3 производят связующим компонентом 4 с применением технологии препрегов, предусматривающим применение расплавной технологии с низкой температурой отверждения, при этом связующий компонент 4 наносят преимущественно способом пульверизации.

После этого модельную форму 1 с уложенным на ней материалом помещают в автоклав для окончательного отвержения. При этом отвержение осуществляют при температуре, не превышающей 80°С.

После отвержения производят снятие полученного насадка с модельной формы 1 и производят установку закладных металлических втулок (на фиг. не показаны) для монтажа насадка к входному устройству газотурбинного двигателя газоперекачивающих агрегатов.

Указанный технический результат увеличение прочности и виброустойчивости готового изделия, а также повышение устойчивости внутренней поверхности входного насадка к воздействию агрессивных сред и скоростному воздушному потоку достигается за счет применения конструкционной однонаправленной углеродной ткани 3, уложенной послойно на модельную форму 1 с нанесением между каждым слоем связующего компонента 4 с применением технологии преперегов, а также нанесением на модельную форму 1 по меньшей мере одного слоя гелькоута 2.

Проведенные автором в 2021 году испытания получаемого предложенным способом входного насадка показали увеличение его прочностных характеристик более чем в пять раз по сравнению со входным насадком изготовленным из алюминиевого сплава. Помимо этого, вес входного насадка изготовленного по предложенному способу снизился в 8 раз по сравнению с весом входного насадка изготовленного из алюминиевого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВХОДНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2690968C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ СОЗДАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ДЕФОРМАЦИОННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2702544C1 |

| Газоперекачивающий агрегат (ГПА), газотурбинная установка (ГТУ), входное устройство ГТУ ГПА (варианты), опорный комплекс входного устройства ГТУ ГПА | 2018 |

|

RU2678793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2022 |

|

RU2797465C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| ВХОДНОЙ ТРАКТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2426901C1 |

| Способ соединения твердого композитного материала с мягкими материалами с помощью прошивки | 2023 |

|

RU2821466C1 |

Изобретение относится к изготовлению газотурбинных двигателей, применяемых в качестве привода в газоперекачивающих агрегатах и газотурбинных электростанциях, а именно к способам изготовления входных устройств газотурбинных приводов. Способ изготовления входного насадка для входного устройства газотурбинных двигателей газоперекачивающих агрегатов. Для его осуществления послойно укладывают на многоразовую модельную форму композитную ткань с пропиткой каждого слоя композитной ткани связующим компонентом. Перед укладкой на модельную форму слоев композитной ткани на модельную форму наносят слой гелькоута, при этом в качестве композитной ткани используют конструкционную однонаправленную углеродную ткань. В качестве связующего компонента применяют полимерный компонент, предусматривающий применение расплавной технологии с низкой температурой отверждения. После этого модельную форму с уложенным на ней материалом помещают в автоклав для окончательного отверждения. Технический результат предлагаемого способа заключается в увеличении прочности и виброустойчивости готового изделия, а также в повышении устойчивости внутренней поверхности входного насадка к воздействию агрессивных сред и скоростному воздушному потоку. 1 ил.

Способ изготовления входного насадка для входного устройства газотурбинных двигателей газоперекачивающих агрегатов, характеризующийся тем, что для его осуществления послойно укладывают на многоразовую модельную форму композитную ткань с пропиткой каждого слоя композитной ткани связующим компонентом, отличающийся тем, что перед укладкой на модельную форму слоев композитной ткани на модельную форму наносят слой гелькоута, при этом в качестве композитной ткани используют конструкционную однонаправленную углеродную ткань, а в качестве связующего компонента применяют полимерный компонент, предусматривающий применение расплавной технологии с низкой температурой отверждения, после этого модельную форму с уложенным на ней материалом помещают в автоклав для окончательного отверждения.

| Композиционный материал для сэндвич-структур и облегченная лопасть ветрогенератора на их основе | 2016 |

|

RU2680510C2 |

| Створка двигательного отсека мотогондолы вертолета и способ ее изготовления | 2020 |

|

RU2739827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ | 2002 |

|

RU2219054C1 |

| WO 2013167826 A1, 14.11.2013 | |||

| WO 2014065280 A1, 01.05.2014 | |||

| US 2004146714 A1, 29.07.2004. | |||

Авторы

Даты

2022-11-02—Публикация

2022-01-18—Подача