Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием средних нагрузок при температурах до 150-200°С: конструктивных элементов, таких как мосты, башни, рамы для строительных проектов, конвейерные рамы для механических применений и кузова грузовых автомобилей, а также декоративных предметов, таких как оконные рамы, дверные косяки и садовая мебель. В настоящее время остро стоит задача эффективного использования вторичного сырья для получения полуфабрикатов из алюминиевых сплавов с уровнем свойств не хуже, чем у так называемых «первичных» сплавов. С точки зрения экологичности и экономичности получение алюминиевых сплавов с использованием вторичного сырья в качестве основной шихты гораздо привлекательнее по сравнению с использованием первичного алюминия. Это обусловлено не только тем, что первичный алюминий дороже алюминиевого лома, но и тем, что его производство наносит существенный вред окружающей среде. Вторичное алюминиевое сырье содержит все основные элементы, которыми легируют марочные сплавы (Cu, Si, Mg, Zn, Mn), что позволяет уменьшать количество первичных добавок и снизить стоимость приготовления сплавов (в том числе за счет сокращения времени плавки)

Использование вторичного сырья уже нашло достаточно большое применение для производства марочные сплавы 6-тысячной группы на основе системы Al-Mg-Si (ГОСТ 4784-2019), в частности марок АД31 (6063) и АД35 (6082). Однако для достижения высокого уровня технологичности и физико-механических характеристик для сплавов 6-тысячной группы требуется обязательное использование операций гомогенизации (для слитков) и закалки (для деформированных полуфабрикатов, что усложняет и удорожает технологический цикл.

Известен сплав на основе алюминия, раскрытый в патенте RU 2713526 05.02.2020 Бюл. №4. Этот сплав содержит 6,0-6,5% Zn, 1,0-1,5% Ca, 1,5-2,0% Mg, 0,5-0,8% Fe, Техническим результатом является создание нового литейного высокопрочного сплава, не требующего термической обработки. В частных случаях сплав может быть выполнен в виде фасонных отливок, обладающих в состоянии после литья (т.е. без термической обработки) следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 330 МПа, относительное удлинение (δ) - не менее 4%.

Главным недостатком данного сплава является то, что для достижения заданного высокого комплекса механических свойств, в нем отсутствует полный спектр примесей (кремний, медь, марганец), присутствующих в основных видах вторичного сырья. А значит, для его производства ограничено использование вторичного сырья. Кроме того, в сплаве присутствует повышенные концентрации цинка и магния (в сумме более 7,5%), что ухудшает технологичность слитков при деформационной обработке. Поэтому данный сплав не рассматривается для получения деформированных полуфабрикатов.

Наиболее близким к предложенному является сплав на основе алюминия, раскрытый в патенте, RU 2 790 117, публ. 14.02.2023 Бюл. № 5. Этот сплав на основе алюминия содержит: масс.%: кальций 2,0- 3,0 , марганец 1,2-2,0, железо 0,2-0,4, кремний 0,1-0,3, медь 0,05-0,3, цинк 0,1-1.0, алюминий-остальное, причем суммарное содержание кальция, марганца и железа должно находиться в пределах от 4,6 до 6,0 масс.%. Техническим результатом изобретения является создание нового экономнолегированного коррозионностойкого алюминиевого сплава, выплавляемого на основе вторичного сырья, не требующего термической обработки и предназначенного для получения, как фасонных отливок, так и деформированных полуфабрикатов (в частности, листов и прутков), обладающих стабильными механическими свойствами:

Листы: временное сопротивление разрыву (σв) - не менее 240 МПа, предел текучести (σ0,2) - не менее 140 МПа, относительное удлинение (δ) - не менее 5%;

Прутки: временное сопротивление разрыву (σв ) - не менее 260 МПа, предел текучести (σ0,2) - не менее 160 МПа, относительное удлинение (δ) - не менее 5%.

Главным недостатком данного сплава является то, что он обладает недостаточно высокими прочностными свойствами, не превышающими свойства используемых в настоящее время деформируемых сплавов типа АД31.

Техническим результатом изобретения является создание деформируемого экономнолегированного алюминиевого сплава, предназначенного для выплавки на основе вторичного сырья и получения различных деформированных полуфабрикатов (в частности листов и прутков) и не требующего операций гомогенизации (для слитков) и закалки (для деформированных полуфабрикатов).

Технический результат достигается за счет того, что сплав на основе алюминия, содержащий цинк, кальций, железо, кремний, медь и марганец, отличающийся тем, что он дополнительно содержит магний, при следующем соотношении компонентов, мас.%:

Диапазоны концентраций цинка и магния обосновываются необходимостью обеспечения в условиях литья среднеразмерных слитков (в частности, цилиндрических диаметром 100-200 мм) достаточного содержания этих элементов в алюминиевом твердом растворе (далее (Al)): не менее 3 мас.%Zn и не менее 1 мас.% Mg.

Концентрации цинка в сплаве менее 5 мас. % будет недостаточно для обеспечения высоких механических свойств, концентрация выше 5,8 мас. % приведет к излишне высокому количеству эвтектики [(Al)+(Al,Zn)4Ca], что скажется на формировании иглообразных включений фазы Al3Fe за счет меньшего количества эвтектики [(Al)+(Al,Zn)4Ca+Al10CaFe2], а также на повышении количества фазы Т (Al2Mg3Zn3), что приведет к снижению механических свойств.

Концентрация магния в сплаве ниже 1,2 мас. % приведет к снижению механических свойств из-за уменьшения его количества в алюминиевом твердом растворе в процессе кристаллизации. Концентрация магния выше 1,6 мас. % скажется на повышении количества эвтектических включений фазы Т (Al2Mg3Zn3), что приведет к снижению пластичности Диапазоны концентраций кальция, железа, кремния, меди и марганца обосновываются необходимостью получения в результате кристаллизации дисперсной кальций-содержащей эвтектики, что позволит повысить технологичность при литье слитков и избежать образования иглообразных включений Fe- и Si- содержащих фаз.

Концентрация кальция ниже 0,8 мас. % будет недостаточной для полного связывания железа в эвтектические тройные соединения, входящие в дисперсную эвтектику [(Al)+(Al,Zn)4Ca +Al10CaFe2]. Концентрация кальция выше 1,2 мас. % приведет к излишне высокому количеству эвтектики [(Al)+(Al,Zn)4Ca], что может сказаться на уменьшении количества цинка в алюминиевом твердом растворе и снижении деформационной пластичности.

Концентрации железа, кремния, меди и марганца менее указанных значений приведут к формированию недостаточного количества эвтектики и, как следствие, к снижению технологических свойств при литье слитков. К тому же достижение таких концентраций возможно лишь при использовании дорогостоящего сырья высокой чистоты. Концентрация данных элементов выше указанных значений приведет к огрублению структуры, что отрицательно скажется на механических свойствах и деформационной пластичности при обработке давлением (в частности, при прокатке и прессовании).

Сплав может быть выполнен в виде различных деформированных полуфабрикатов, в частности:

- в виде горячекатаных листов, имеющих в исходном состоянии (то есть без термической обработки) структуру, состоящую из алюминиевого твердого раствора, содержащего вторичные выделения (что можно определить как «алюминиевая матрица»), и равномерно распределенных в нем эвтектических фаз (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 округлой формы, и обладающих следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 370 МПа, относительное удлинение (δ) - не менее 6%;

- в виде холоднокатаных листов, имеющих в состоянии после отжига (при 400°С, в течение 1 часа) структуру, состоящую из алюминиевого твердого раствора, содержащего вторичные выделения (т.е. «алюминиевая матрица»), и равномерно распределенных в нем эвтектических фаз (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 округлой формы, и обладающих следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 360 МПа, относительное удлинение (δ) - не менее 5%.

- в виде прутков, имеющих в исходном состоянии (то есть без термической обработки) структуру, состоящую из алюминиевого твердого раствора, содержащего вторичные выделения (т.е. «алюминиевая матрица»), и равномерно распределенных в нем эвтектических фаз (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 округлой формы, и обладающих следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 300 МПа, относительное удлинение (δ) - не менее 5%.

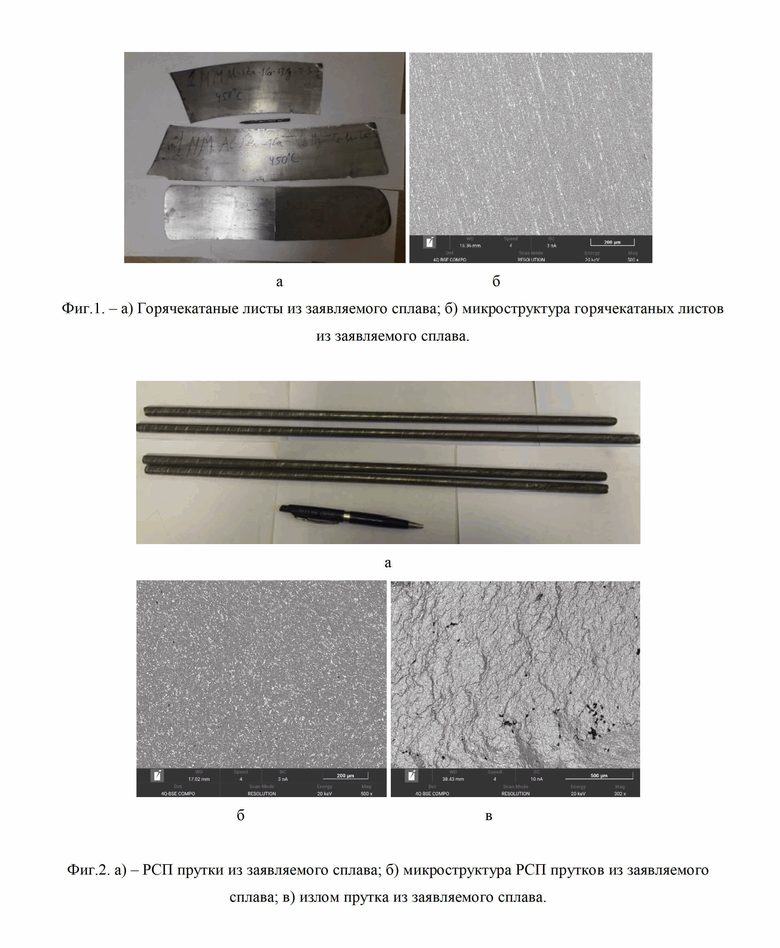

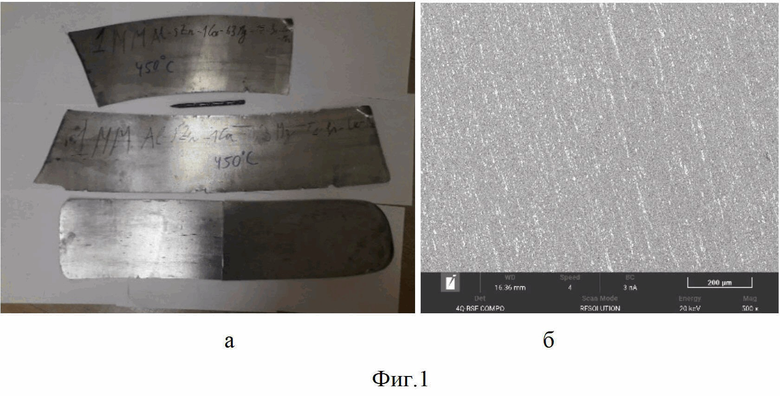

Изобретение поясняется чертежом, где на фиг.1 показаны горячекатаные листы заявляемого сплава и его микроструктура, на фиг. 2 - прутки из заявляемого сплава и их микроструктура.

Сущность изобретения состоит в следующем.

Предлагаемый сплав сконструирован таким образом, чтобы получить в литом состоянии структуру, состоящую из первичных кристаллов алюминиевого твердого раствора, в который входит не менее 3 мас.%Zn, не менее 1 мас.% Mg и дисперсной эвтектики, которая содержит интерметаллиды (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 и Al2Mg3Zn3 размером не более 5 мкм. Следует отметить, что в процессе горячей деформации может происходить не только частичное растворения эвтектических включений фазы Al2Mg3Zn3, но и формирование вторичных выделений этой фазы субмикронного размера. Эти структурные изменения при определенных параметрах деформационной обработки не оказывают существенного влияния на механические свойства полуфабриката.

Наличие легирующих элементов в заявленных пределах позволяет обеспечить высокий уровень деформационной технологичности и механических свойств, не используя при этом операции гомогенизации (для слитков) и закалки (для деформированных полуфабрикатов)

ПРИМЕР 1.

Были приготовлены 6 сплавов в виде плоских слитков размером 140х200х20 мм, полученных литьем в графитовую изложницу. Скорость охлаждения составила 10°С/c, что соответствует скоростям при получении среднеразмерных слитков методом непрерывного литья (в частности, цилиндрических диаметром 100-200 мм). Составы сплавов указаны в табл. 1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях на основе лома и отходов алюминиевых сплавов (их доля была не менее 90%), с последующей дошихтовкой металлическим кальцием.

Слитки без предварительной гомогенизации были подвергнуты горячей прокатке при 450°С до толщины 1 мм (фиг. 1). Cплавы 1-4 и 6 проявили хорошую деформационную технологичность, отсутствовали видимые и микроструктурные дефекты. Сплав 5 был разрушен в процессе прокатки.

Из табл. 2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения механических свойств (σв, и δ), что обусловлено реализацией требуемых структурных параметров. В качестве примера на фиг.1б и 2б приведена структура сплава 3. В сплаве 1 и прототипе (сплав 6) прочность намного ниже требуемого уровня, что обусловлено низкими концентрациями цинка и магния в алюминиевом твердом растворе.

Таблица 1

Составы экспериментальных сплавов

1 прототип

Таблица 2

Характеристики экспериментальных сплавов в горячекатаных листах

1 см. табл.1, 2 включая вторичные выделения 3 средний размер частиц

Из всех сплавов полностью удовлетворяют заявленным требованиям сплавы 2-4.

ПРИМЕР 2.

Листы из сплавов 2-4 были прокатаны вхолодную с толщины 1 мм до 0, 5 мм. Холоднокатаные листы отжигали при температуре 400°С в течение одного часа. В таблице 3 приведены их свойства, которые соответствуют заявленному уровню.

Таблица 3

Характеристики экспериментальных сплавов в виде холоднокатаных листов толщиной 0,5 мм.

ПРИМЕР 3.

Сплав 3 был получен в виде цилиндрического слитка диаметром 40 мм и длиной 200 мм, из которого методом РСП (радиально-сдвиговой прокатки) были получены прутки диаметром 14 мм (фиг. 2). Cплав 3 проявил хорошую деформационную технологичность, отсутствовали видимые и микроструктурные дефекты. Микроструктура дисперсная, частицы интерметаллидов мелкие, округлые, равномерно распределенные в алюминиевом твердом растворе. Как видно из таблицы 4, пруток из сплава 3 обладает требуемым комплексом прочности и пластичности.

Таблица 4

Характеристики экспериментального сплава 3 в виде деформированных полуфабрикатов

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| Деформируемый алюминиево-кальциевый сплав | 2018 |

|

RU2699422C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2245388C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С. Деформируемый сплав на основе алюминия, выплавляемый на основе вторичного сырья, содержит, мас.%: цинк 5,0-5,8, кальций 0,8-1,2, магний 1,2-1,6, железо 0,3-0,6, кремний 0,05-0,3, медь 0,05-0,3, марганец 0,05-0,3, алюминий – остальное, при этом он имеет структуру, состоящую из твердого раствора алюминия, содержащего вторичные выделения, и эвтектики с округлыми частицами (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 и Al2Mg3Zn3 размером не более 5 мкм, при этом концентрация цинка в твердом растворе алюминия, содержащем вторичные выделения, составляет не менее 3 мас.%, а магния не менее 1 мас.%. Обеспечивается создание деформируемого экономнолегированного алюминиевого сплава, выплавленного на основе вторичного сырья, а также полуфабрикатов из этого сплава, при этом сплав не требует гомогенизации слитка и закалки полуфабриката. 2 н. и 3 з.п. ф-лы, 2 ил., 4 табл., 3 пр.

1. Деформируемый сплав на основе алюминия, выплавляемый на основе вторичного сырья, содержащий цинк, кальций, железо, кремний, медь и марганец, отличающийся тем, что он дополнительно содержит магний при следующем соотношении компонентов, мас.%:

и имеет структуру, состоящую из твердого раствора алюминия, содержащего вторичные выделения, и эвтектики с округлыми частицами (Al,Zn)4Ca, Al10CaFe2, Al2CaSi2 и Al2Mg3Zn3 размером не более 5 мкм, при этом концентрация цинка в твердом растворе алюминия, содержащем вторичные выделения, составляет не менее 3 мас.%, а магния не менее 1 мас.%.

2. Деформированный полуфабрикат, изготовленный из сплава на основе алюминия, выплавленного на основе вторичного сырья, отличающийся тем, что он изготовлен из сплава по п.1.

3. Полуфабрикат по п.2, отличающийся тем, что он выполнен в виде горячекатаного листа и имеет в исходном состоянии следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 370 МПа, относительное удлинение (δ) - не менее 6%.

4. Полуфабрикат по п.2, отличающийся тем, что он выполнен в виде холоднокатаного листа и имеет в исходном состоянии следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 360 МПа, относительное удлинение (δ) - не менее 5%.

5. Полуфабрикат по п.2, отличающийся тем, что он выполнен в виде прутка и имеет в исходном состоянии следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 300 МПа, относительное удлинение (δ) - не менее 5%.

| Алюминиево-кальциевый сплав | 2022 |

|

RU2790117C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| US 20200087756 A1, 19.03.2020 | |||

| JP 2008106341 A, 08.05.2008. | |||

Авторы

Даты

2024-10-30—Публикация

2024-02-12—Подача