Заявляемое техническое решение относится к области летательных аппаратов, а именно к конструкциям корпусов высокоскоростных летательных аппаратов (ВЛА), наружные оболочки которых выполнены из композиционных материалов.

Известен способ изготовления составной части корпуса ВЛА из углеродного композиционного материала по патенту РФ № 2783796, в составе оболочки и элементов силового набора с последующей сборкой с помощью крепежных деталей из углеродного композиционного материала и силицированием собранной конструкции.

Известны объемно-армированные композиционные материалы, например, материал, описанный в патенте РФ № 2778523, выполненный на основе углеродной, углерод керамической или полимерной матрицы и стержневого каркаса из углеродных волокон, состоящего из расположенных по его высоте рядов стержней горизонтального и стержней вертикального направлений.

Известно также устройство по патенту РФ № 2785374, представляющее собой корпус крыльевого отсека ВЛА, состоящий из внешнего корпуса из углеродного композиционного материала, включающего оболочку и стыковой шпангоут, внутреннего корпуса, включающего обечайку и заднюю раму, теплоизоляции, размещенной между внешним и внутренним корпусом, при этом все элементы внешнего корпуса соединены крепежом из углеродного композиционного материала с последующим силицированием внешнего корпуса, причем стыковой шпангоут внешнего корпуса жестко соединен с задней рамой внутреннего корпуса.

Устройство по патенту РФ № 2785374 имеет следующие недостатки:

- не представлено техническое решение, позволяющее в условиях воздействия высокотемпературного воздушного потока рационально передавать аэродинамические нагрузки с внешнего корпуса на внутренний корпус по местам их жесткого соединения;

- отсутствие такого решения приводит к увеличению размеров стыкового шпангоута в поперечном сечении и утолщению оболочки в зоне стыкового шпангоута из соображений прочности конструкции, а это, в свою очередь, приводит к увеличению массы конструкции.

Данное устройство принято за ближайший аналог.

Технической задачей, на решение которой направлено заявляемое техническое решение, является:

- создание конструкции, позволяющей рационально передавать аэродинамические нагрузки с внешнего корпуса на внутренний корпус по местам их жесткого соединения;

- снижение массы конструкции по местам соединения внешнего корпуса с внутренним корпусом;

- повышение надежности конструкции.

Поставленная задача достигается тем, что корпус отсека высокоскоростного летательного аппарата, состоящий из внешнего корпуса из углеродного композиционного материала, содержащего оболочку и стыковой шпангоут, внутреннего корпуса, содержащего обечайку, переднюю и заднюю раму, теплоизоляции, размещенной между внешним и внутренним корпусом, причем все элементы внешнего корпуса соединены крепежом из углеродного композиционного материала, при этом со стороны задней рамы внешний и внутренний корпус соединены жестко, а со стороны передней рамы внешний корпус оперт на внутренний с возможностью теплового перемещения, причем во внешнем корпусе установлены кронштейны из объемно-армированного углеродного композиционного материала, изготовленные путем механической обработки исходной заготовки и с выполнением резьбовых отверстий, при этом кронштейны своим основанием соединены с оболочкой, а стенкой - с ответной стенкой стыкового шпангоута крепежом из углеродного композиционного материала с последующим силицированием в составе внешнего корпуса, а соединение внешнего корпуса с внутренним корпусом выполнено с помощью металлического крепежа, установленного в соосных отверстиях в стенке стыкового шпангоута, в стенках кронштейнов и в ответных им отверстиях в задней раме внутреннего корпуса.

Предложенное техническое решение поясняется чертежами.

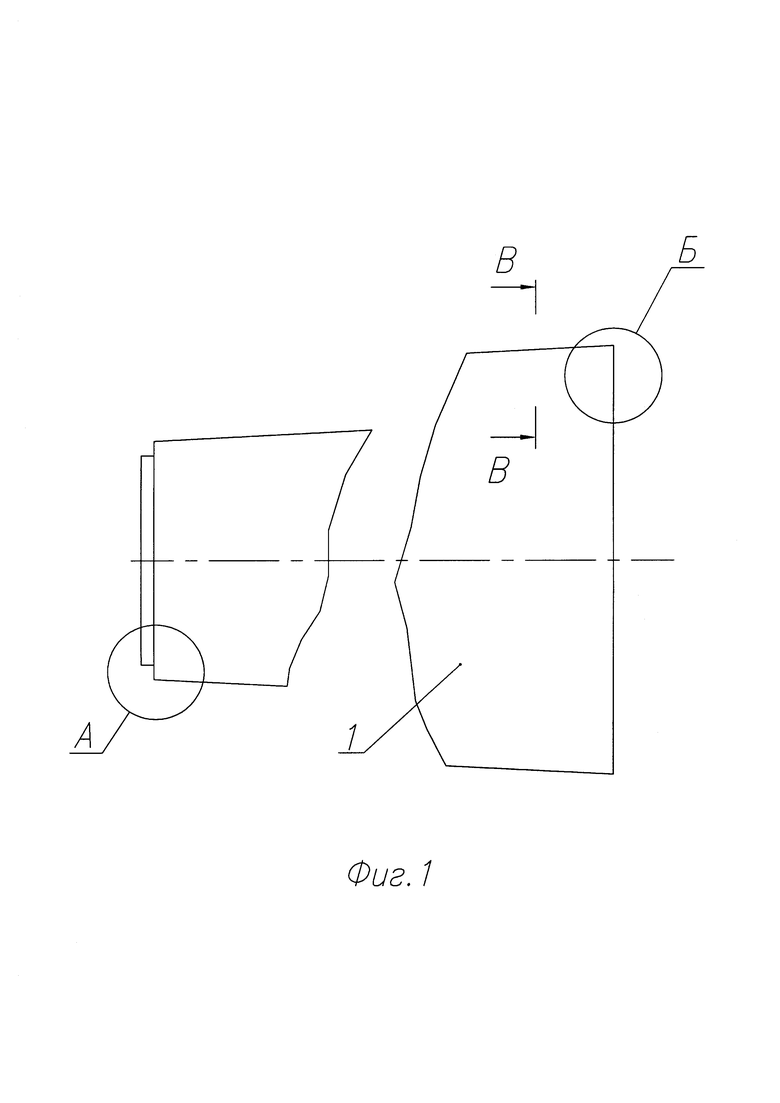

На фиг. 1 показан корпус 1 отсека ВЛА и заданы выноска А по передней части и выноска Б по задней части отсека.

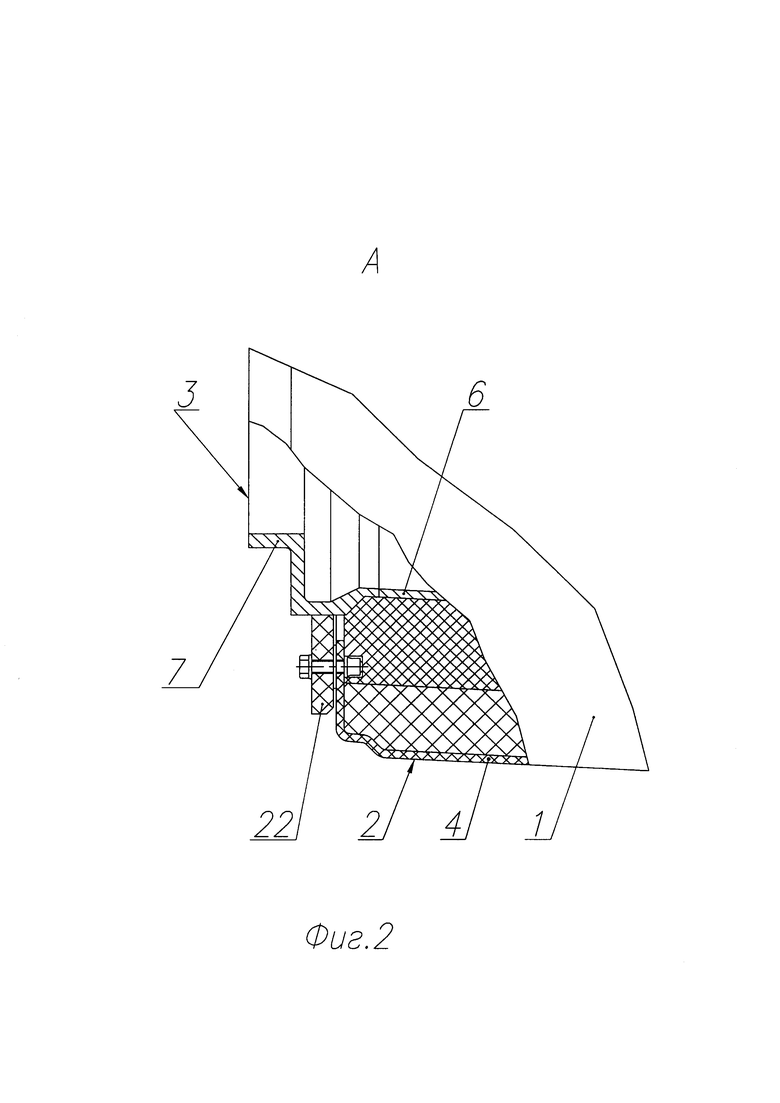

На фиг. 2 по выноске А дан вид на переднюю часть корпуса 1 отсека. Показаны внешний корпус 2 из углеродного композиционного материала и внутренний корпус 3, включая обечайку 6 и переднюю раму 7. Видно также, что оболочка 4 внешнего корпуса 2 оперта на переднюю раму 7 внутреннего корпуса 3 с возможностью теплового перемещения, при этом используется опорная накладка 22 из термостойкого композиционного материала с низким коэффициентом теплопроводности.

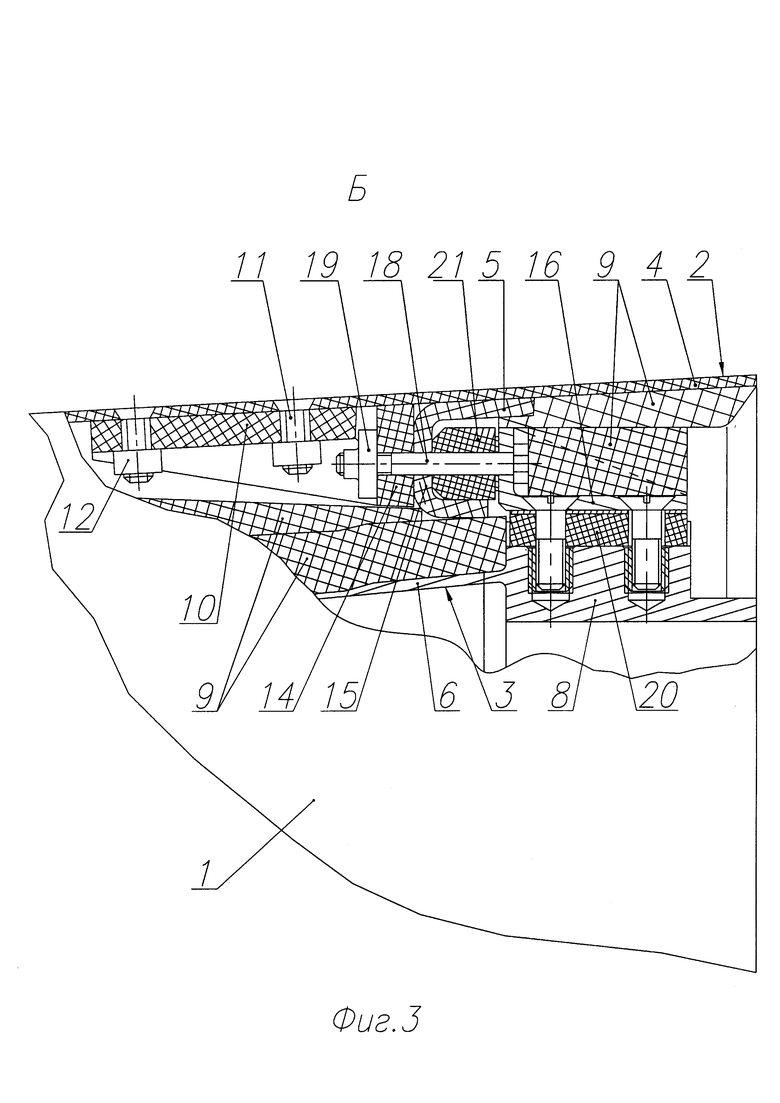

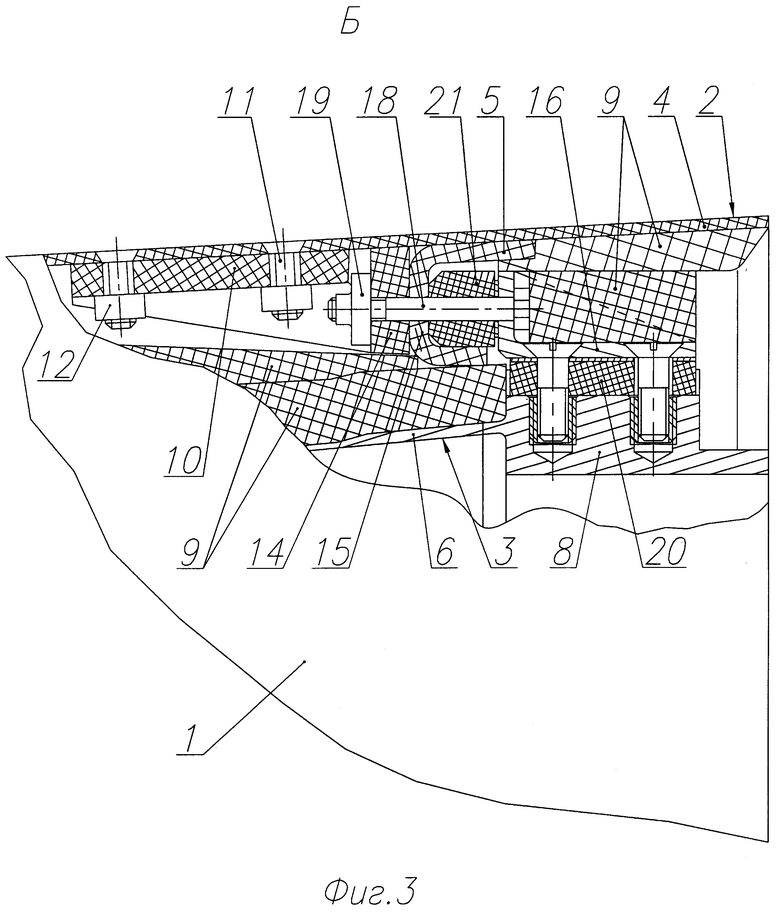

На фиг. 3 по выноске Б дан вид на заднюю часть корпуса 1 отсека по одному из мест жесткого соединения внешнего корпуса 2 с внутренним корпусом 3. Внешний корпус 2 включает оболочку 4 и стыковой шпангоут 5, а внутренний корпус 3 - обечайку 6 и заднюю раму 8. Между внешним корпусом 2 и внутренним корпусом 3 размещена теплоизоляция 9. Кронштейн 10 из объемно-армированного углеродного композиционного материала крепится к оболочке 4 винтами 11 и гайками 12, а своими стенками 14 к стенкам 15 шпангоута 5 винтами 13. Кроме того, в зонах между кронштейнами 10 шпангоут 5 своими полками крепится к оболочке 4 винтами 16 с гайками 17. Перечисленный крепеж И, 12, 13, 16, 17 выполнен из углеродного композиционного материала. Собранный на этом крепеже внешний корпус 2 проходит операцию силицирования. Стыковой шпангоут 5 с кронштейнами 10 внешнего корпуса 2 соединены по контуру с задней рамой 7 внутреннего корпуса 3 через кронштейны 16 винтами 18 с гайками 19, при этом используются прокладки 20 и 21 из термостойкого композиционного материала с низким коэффициентом теплопроводности.

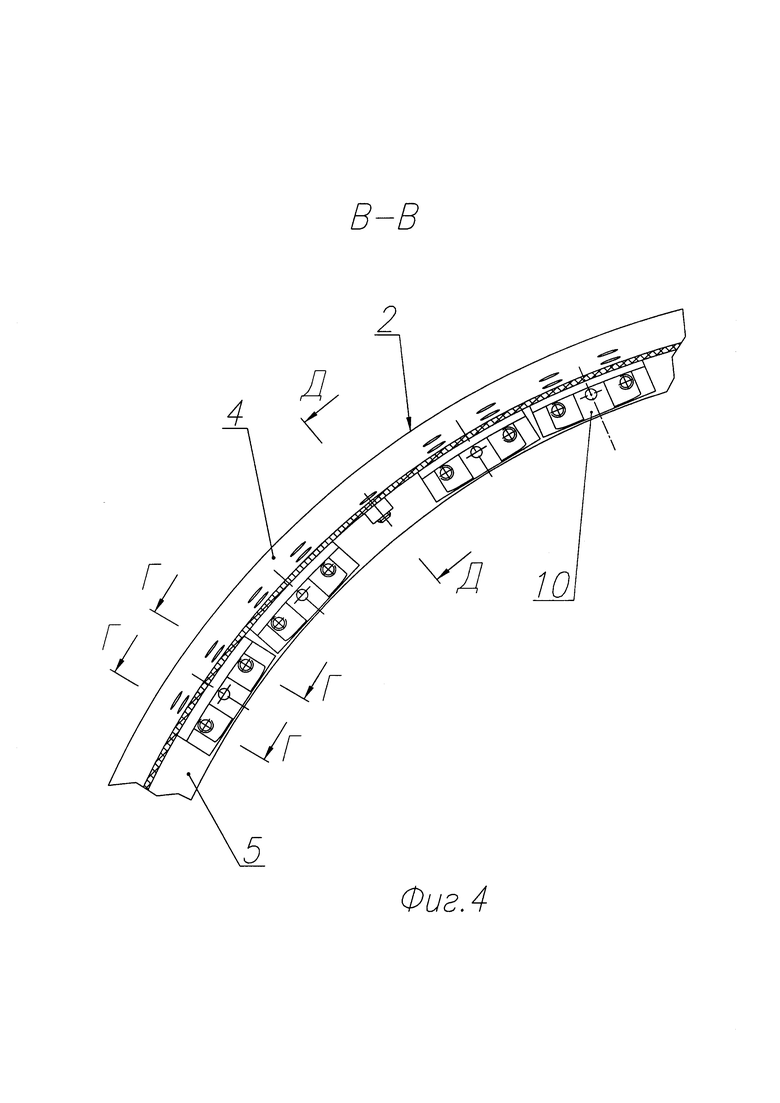

На фиг. 4 дан разрез В-В, где показан фрагмент внешнего корпуса 2 в составе оболочки 4, шпангоута 5 и кронштейнов 10.

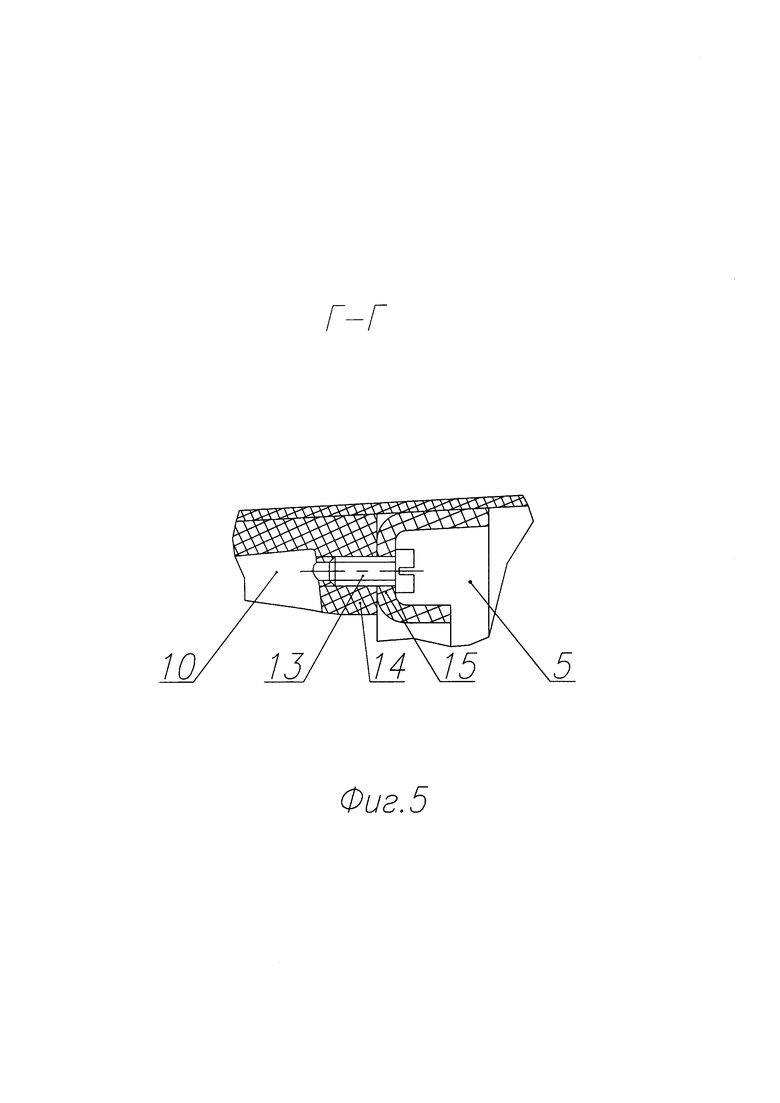

На фиг. 5 показан разрез Г-Г по одному из мест крепления кронштейна 10 к шпангоуту 5. При этом стенка 14 кронштейна 10 примыкает к стенке 15 шпангоута 5 и в резьбовое отверстие стенки 14 со стороны стенки 15 ввернут винт 13 из углеродного композиционного материала.

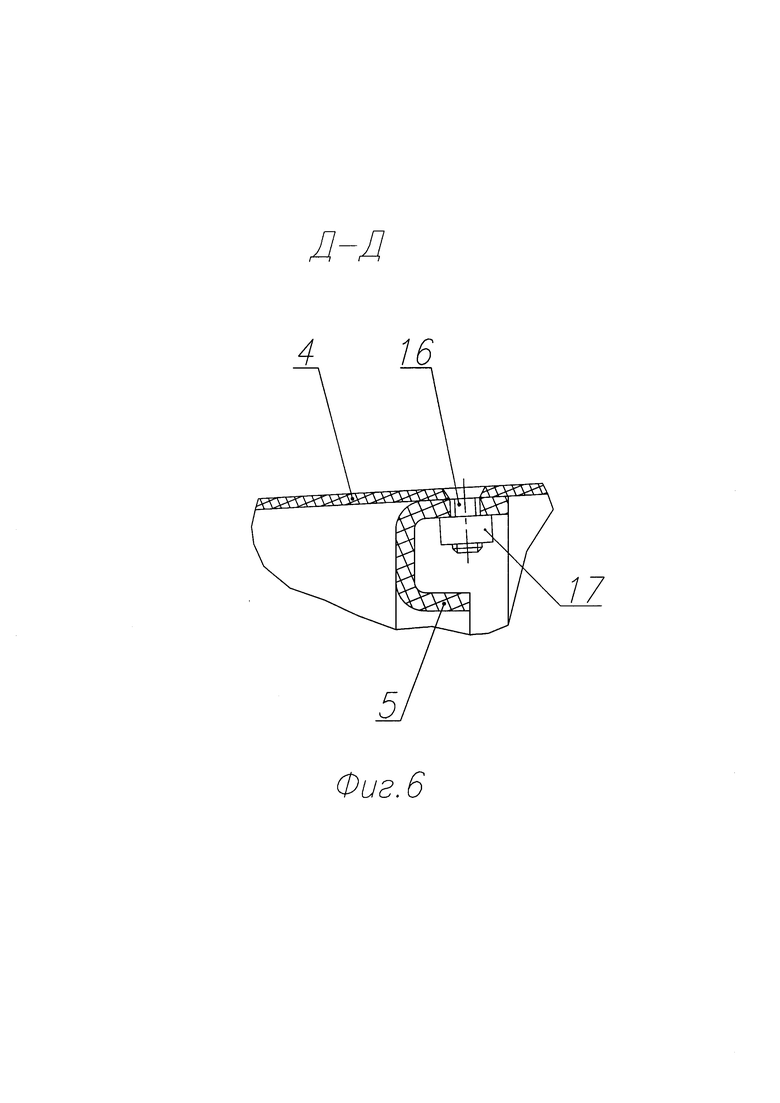

На фиг. 6 представлен разрез Д-Д по месту крепления шпангоута 5 к оболочке 4 винтом 16 с гайкой 17, выполненными из углеродного композиционного материала. Такие точки крепления расположены в местах между кронштейнами 10.

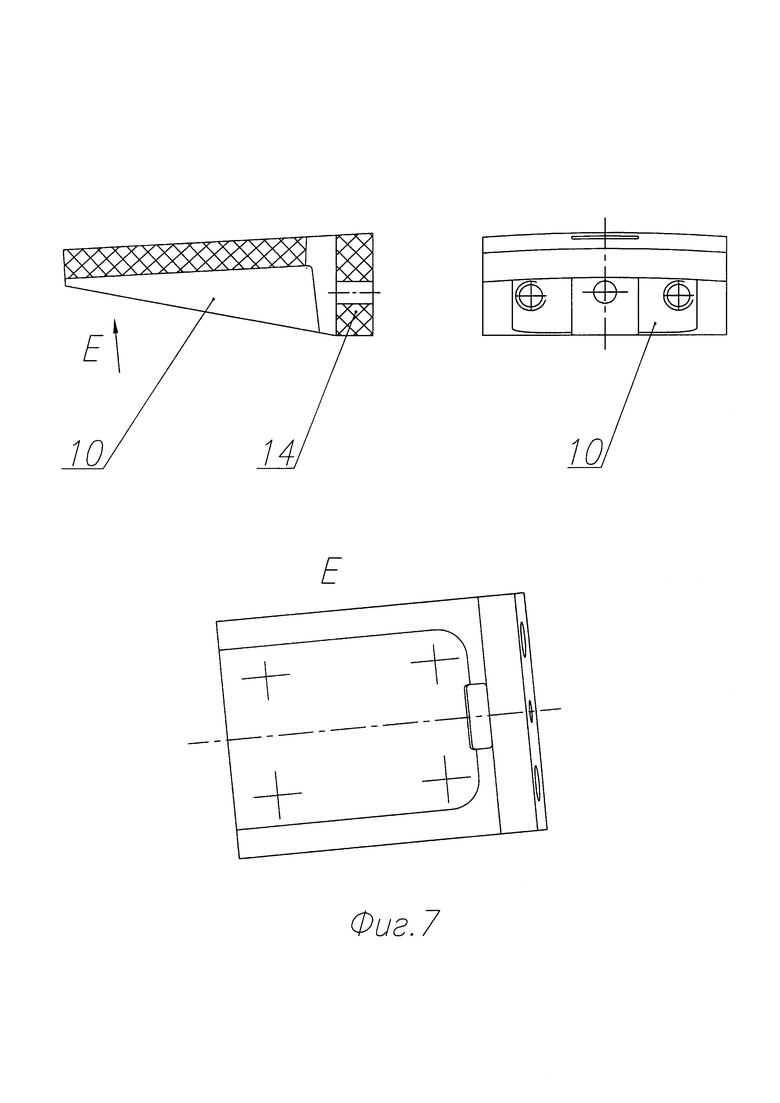

На фиг. 7 показан в разных видах кронштейн 10 из объемно-армированного углеродного композиционного материала, который крепится к оболочке 4 винтами 11 и гайками 12, а своими стенками 14 к стенкам 15 шпангоута 5 винтами 13.

Устройство работает следующим образом.

Корпус отсека ВЛА во время полета находится в условиях воздействия внешних факторов - высокотемпературного воздушного потока и аэродинамических нагрузок. Внешний корпус 2 вместе с теплоизоляцией 9 защищает внутренний корпус 3 от воздействия высокотемпературного воздушного потока и передает аэродинамическую нагрузку на внутренний корпус 3. При этом в передней части отсека 1 оболочка 4 внешнего корпуса 2 оперта на переднюю раму 7 внутреннего корпуса 3 с возможностью теплового перемещения, а в задней части отсека 1 обеспечивается жесткое соединение внешнего корпуса 2 с внутренним корпусом 3, а именно стыковой шпангоут 5 с кронштейнами 10 внешнего корпуса 2 соединены по контуру с задней рамой 7 внутреннего корпуса 3 через кронштейны 16 винтами 17 с гайками 18. Кронштейны 10 выполнены из объемно-армированного углеродного композиционного материала, что позволяет выполнять их механическую обработку из исходной заготовки, включая нарезание резьбы, а поскольку кронштейны располагаются под оболочкой 4, то это предохраняет их от прямого воздействия высокотемпературного воздушного потока, Кронштейны 10 крепятся к оболочке 4 винтами 11 и гайками 12, а своими стенками 14 к стенкам 15 шпангоута 5 винтами 13. В зонах между кронштейнами 10 шпангоут 5 своими полками крепится к оболочке 4 винтами 16 с гайками 17. Такое соединение деталей внешнего корпуса 2 существенно упрочняет конструкцию и позволяет рационально передавать аэродинамическую нагрузку с внешнего корпуса 2 на внутренний корпус 3. Использование прокладок 20 и 21, а также опорной накладки 22 из термостойкого композиционного материала с низким коэффициентом теплопроводности позволяет предохранить металлические элементы конструкции от перегрева.

Работа устройства, также, подробно раскрыта в комментариях к фиг.1-5 описания.

Предложенное устройство прошло отработку в производстве, а также лабораторно-стендовые и летно-конструкторские испытания в составе ВЛА. Использование предлагаемого технического решения позволит:

- создать конструкцию, позволяющую рационально передавать аэродинамические нагрузки с внешнего корпуса на внутренний корпус по местам их жесткого соединения;

- снизить массу конструкции по местам соединения внешнего корпуса с внутренним корпусом;

- повысить надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС КРЫЛЬЕВОГО ОТСЕКА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2785374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЧАСТИ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2021 |

|

RU2783796C1 |

| КОРПУС ГОЛОВНОГО АНТЕННОГО ОБТЕКАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕГО СБОРКИ | 2023 |

|

RU2823544C1 |

| СИСТЕМА ОТДЕЛЕНИЯ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2651780C1 |

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С РАЗНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 2017 |

|

RU2660308C1 |

| СИСТЕМА И СПОСОБ ОТДЕЛЕНИЯ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2020 |

|

RU2762186C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2019 |

|

RU2728049C1 |

| КОРПУС НЕСУЩЕГО ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724204C1 |

| ГОНДОЛА ЛЕТАТЕЛЬНОГО АППАРАТА ДЛЯ РАЗМЕЩЕНИЯ БЛОКОВ АППАРАТУРЫ | 2024 |

|

RU2831761C1 |

Изобретение относится к летательным аппаратам. Корпус отсека высокоскоростного летательного аппарата содержит внешний корпус (2) с теплоизоляцией (9) и внутренний корпус (2). В передней части отсека оболочка (4) внешнего корпуса (2) оперта на переднюю раму внутреннего корпуса (2) с возможностью теплового перемещения, а в задней части отсека внешний корпус (2) соединен с внутренним корпусом (2). Стыковой шпангоут с кронштейнами (10) внешнего корпуса (2) соединены по контуру с задней рамой внутреннего корпуса (2) через кронштейны (16). Кронштейны (10) выполнены из объемно-армированного углеродного композиционного материала. Достигается рациональная передача аэродинамических нагрузок, снижение массы, повышение надежности. 7 ил.

Корпус отсека высокоскоростного летательного аппарата, состоящий из внешнего корпуса из углеродного композиционного материала, содержащего оболочку и стыковой шпангоут, внутреннего корпуса, содержащего обечайку, переднюю и заднюю раму, теплоизоляции, размещенной между внешним и внутренним корпусом, причем все элементы внешнего корпуса соединены крепежом из углеродного композиционного материала, при этом со стороны задней рамы внешний и внутренний корпус соединены жестко, а со стороны передней рамы внешний корпус оперт на внутренний с возможностью теплового перемещения, отличающийся тем, что во внешнем корпусе установлены кронштейны из объемно-армированного углеродного композиционного материала, изготовленные путем механической обработки исходной заготовки и с выполнением резьбовых отверстий, при этом кронштейны своим основанием соединены с оболочкой, а стенкой - с ответной стенкой стыкового шпангоута крепежом из углеродного композиционного материала с последующим силицированием в составе внешнего корпуса, а соединение внешнего корпуса с внутренним корпусом выполнено с помощью металлического крепежа, установленного в соосных отверстиях в стенке стыкового шпангоута, в стенках кронштейнов и в ответных им отверстиях в задней раме внутреннего корпуса.

| КОРПУС КРЫЛЬЕВОГО ОТСЕКА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2785374C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ ЛЕГЧЕ ВОЗДУХА | 1992 |

|

RU2110443C1 |

| УНИВЕРСАЛЬНЫЙ КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2096261C1 |

| CN 105711804 B, 03.04.2018. | |||

Авторы

Даты

2024-11-02—Публикация

2024-02-12—Подача