Заявляемое техническое решение относится к области летательных аппаратов (ЛА), а именно к конструкциям составных частей корпусов высокоскоростных летательных аппаратов - наружным оболочкам или панелям аэродинамических поверхностей из композиционного материала на основе углеродной ткани и карбида кремния, а также к способам их изготовления.

Известен способ (см., например, патент РФ №2058964) получения композиционного материала на основе углеродного волокна и карбида кремния, включающий изготовление и силицирование углерод-углеродной заготовки.

Известен также способ изготовления узла летательного аппарата типа крыла по патенту РФ №2385258, включающий изготовление обшивок и элементов силового набора, предусматривающее формирование их каркасов из волокнистого материала, пропитку связующим, и сборку узла со скреплением обшивок и элементов силового набора, при этом формирование каркасов ведут в матрицах с протяженными сквозными щелями с перемычками в стенках притягиванием каркасов технологическими петлями к перемычкам с последующей прошивкой их волокнами через протяженные сквозные щели матриц, после чего технологические петли срезают, извлекают каркасы из матриц с протяженными сквозными щелями, пропитывают связующим, устанавливают в формующие матрицы и выполняют полимеризацию, затем извлекают каркасы из формующих матриц, выполняют их механическую обработку и производят сборку узла со скреплением обшивок и элементов силового набора винтами.

Способ изготовления узла летательного аппарата типа крыла по патенту РФ №2385258 имеет следующие недостатки:

- не указан материал винтов, что не позволяет сделать вывод о возможном диапазоне применения такой конструкции в высокоскоростных ЛА;

- не представлено техническое решение, позволяющее проводить высокотемпературную обработку собранной на вышеуказанном крепеже конструкции;

- указанный способ не описывает техническую возможность изготовления конструкций составных частей корпуса ЛА, работающих в высокоскоростных окислительных потоках при температурах 1500°С и более.

Данный способ принят за ближайший аналог.

Технической задачей, на решение которой направлено заявляемое техническое решение, является:

- изготовление конструкций составных частей корпуса ЛА, материал которых позволяет работать в высокоскоростных окислительных потоках при температурах 1500°С и более;

- повышение технологичности изготовления и сборки;

- повышение надежности конструкции.

Поставленная задача достигается тем, что способ изготовления составной части корпуса высокоскоростного летательного аппарата (ЛА), из композиционного материала на основе углеродной ткани и карбида кремния, заключается в изготовлении углерод-углеродных заготовок для наружной оболочки или панели аэродинамической поверхности с элементами силового набора и силицировании углерод-углеродных заготовок, при этом углерод-углеродные заготовки проходят механическую обработку, взаимную подгонку и сборку с помощью крепежных деталей, выполненных из углерод-углеродных заготовок, при этом крепежные детали образуют пары винт-гайка, головки винтов, выходящие на поверхность внешнего обвода, выполнены с выступающими частями для обеспечения сборки, включая затяжку моментом соединений винт-гайка, и с последующим срезанием выступающих частей заподлицо с внешним обводом и силицированием собранной конструкции.

Во всех элементах силового набора, образующих замкнутые полости, выполнены дренажные отверстия для устранения возможности повышения давления в этих полостях при высокотемпературном нагреве в ходе силицирования, а также в ходе полета ЛА.

Контровка соединений винт-гайка обеспечивается за счет монолитизации по контактирующим поверхностям деталей в процессе высокотемпературного нагрева в ходе силицирования.

Сборку производят на стапеле, при этом предварительная сборка выполняется с применением технологического крепежа, а после сборки и взаимной подгонки деталей производится демонтаж технологического крепежа в последовательности, обеспечивающей технологичность сборки, с заменой этого крепежа на углерод-углеродный крепеж.

Технологический крепеж выбран меньшего диаметра, чем углерод-углеродный крепеж и соответствующие отверстия под технологический крепеж выполнены меньшего диаметра, а в ходе сборки технологический крепеж последовательно удаляется и производится рассверловка отверстий под углерод-углеродный крепеж с возможным смещением от оси первоначального отверстия в пределах разности диаметров двух отверстий и с последующей установкой углерод-углеродного крепежа.

Предложенное техническое решение поясняется чертежами.

На фиг. 1 дан вид на составную часть корпуса, где показаны оболочка 1, набор шпангоутов 2 и крепление шпангоутов к оболочке гайками 3 и винтами 4, у которых после затяжки моментом срезана выступающая часть. Позицией 5 показан винт с выступающей частью для обеспечения сборки и затяжки моментом, после чего выступающую часть срезают.

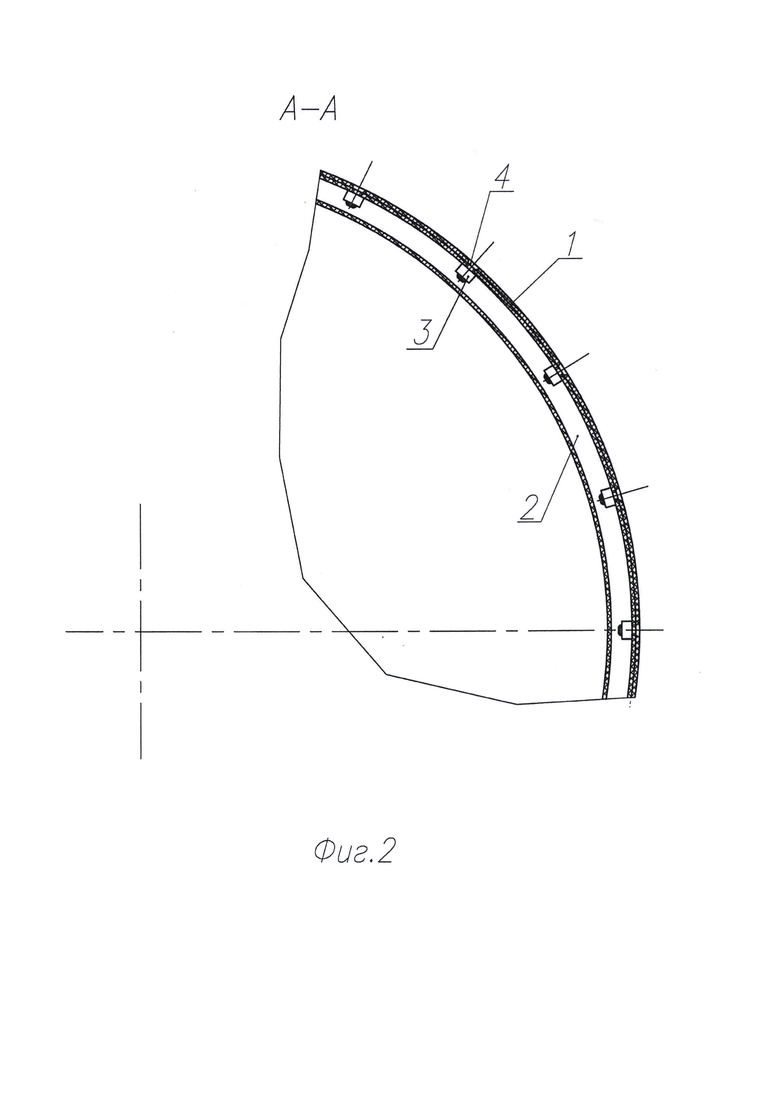

На фиг. 2 дан разрез А-А по одному из шпангоутов 2, где показано крепление этого шпангоута к оболочке 1 по замкнутому периметру гайками 3 и винтами 4, выступающие части которых уже срезаны.

На фиг. 3 дан вид по выноске Б, где в увеличенном масштабе показано крепление шпангоута 2 к оболочке 1 гайкой 3 и винтом 4, у которого срезана выступающая часть.

На фиг. 4 дан вид по выноске В, где показано крепление шпангоута 2 к оболочке 1 гайкой 3 и винтом 5, у которого выступающая часть еще не срезана.

Способ сборки заключается в следующем.

Углерод-углеродные заготовки деталей составной части корпуса, включая углерод-углеродные заготовки крепежных деталей проходят механическую обработку для вовлечения в сборку.

Сборка происходит в стапеле, где производится взаимная подгонка деталей с использованием дополнительной механической обработки, а после этого углерод-углеродные детали собираются с применением технологического крепежа в виде металлических винтов и гаек с резьбой меньшего диаметра. Предварительная сборка в стапеле составной части корпуса на металлическом крепеже позволяет обеспечить взаимную подгонку деталей, повысить производительность и технологичность сборки. Кроме того, использование крепежа меньшего диаметра позволяет, при необходимости, окончательные отверстия под углерод-углеродный крепеж выполнять со смещением в пределах разности диаметров предварительного и окончательного отверстия, чтобы обеспечить необходимую соосность пакета отверстий в сопрягаемых деталях.

В ходе сборки во всех элементах силового набора, образующих замкнутые полости, выполняются дренажные отверстия для устранения возможности повышения давления в этих полостях при высокотемпературном нагреве в ходе силицирования, а также в ходе полета ЛА. Таким образом устраняется дополнительная нагрузка на силовые элементы составной части корпуса, и, тем самым, повышается надежность конструкции.

После завершения предварительной сборки технологический крепеж заменяют на углерод-углеродный в последовательности, обеспечивающей сохранение точности и качества сборки. После затяжки моментом соединений винт-гайка, головки винтов, выступающие за внешний обвод срезаются заподлицо с внешним обводом.

Окончательно собранная составная часть корпуса проходит силицирование. Контровка соединений винт-гайка обеспечивается за счет монолитизации по контактирующим поверхностям деталей в процессе высокотемпературного нагрева в ходе силицирования.

Предложенный способ прошел отработку в условиях производства, а изготовленные по этому способу составные части корпуса успешно прошли лабораторно-стендовые и летно-конструкторские испытания в составе ЛА.

Использование предлагаемого технического решения позволит:

- изготавливать конструкции составных частей корпуса ЛА, работающие в высокоскоростных окислительных потоках при температурах 1500°С и более;

- повысить технологичность изготовления и сборки;

- повысить надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ОТСЕКА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2024 |

|

RU2829616C1 |

| КОРПУС КРЫЛЬЕВОГО ОТСЕКА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2785374C1 |

| КОРПУС ГОЛОВНОГО АНТЕННОГО ОБТЕКАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕГО СБОРКИ | 2023 |

|

RU2823544C1 |

| КОРПУС НЕСУЩЕГО ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724204C1 |

| ОПОРА ГЛАВНОГО РЕДУКТОРА ВЕРТОЛЁТА | 2024 |

|

RU2830290C1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С РАЗНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 2017 |

|

RU2660308C1 |

| СПОСОБ СТОПОРЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608711C1 |

| СКЛАДЫВАЕМАЯ КОНСОЛЬ КРЫЛА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2785388C1 |

| Корпус отсека ракеты | 2022 |

|

RU2787762C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

Изобретение относится к авиации и касается конструкций составных частей корпусов высокоскоростных ЛА (наружных оболочек или панелей аэродинамических поверхностей) из композиционного материала на основе углеродной ткани и карбида кремния. Изготовление составной части корпуса включает изготовление углерод-углеродных заготовок для наружной оболочки или панели аэродинамической поверхности с элементами силового набора с последующей сборкой с помощью крепежных деталей. При этом углерод-углеродные заготовки проходят механическую обработку, взаимную подгонку и сборку с помощью крепежных деталей. Крепежные детали выполнены из углерод-углеродных заготовок. Причем крепежные детали образуют пары винт-гайка, где головки винтов, выходящие на поверхность внешнего обвода, выполнены с выступающими частями для обеспечения сборки, включая затяжку моментом соединений винт-гайка. После чего срезают выступающие части заподлицо с внешним обводом и производят силицирование собранной конструкции. Достигается изготовление конструкций составных частей корпуса ЛА, работающих в высокоскоростных окислительных потоках, повышение технологичности изготовления и сборки, повышение надежности конструкции. 4 з.п. ф-лы, 4 ил.

1. Способ изготовления составной части корпуса высокоскоростного ЛА из композиционного материала на основе углеродной ткани и карбида кремния, включающий изготовление углерод-углеродных заготовок для наружной оболочки или панели аэродинамической поверхности с элементами силового набора с последующей сборкой с помощью крепежных деталей, отличающийся тем, что углерод-углеродные заготовки проходят механическую обработку, взаимную подгонку и сборку с помощью крепежных деталей, выполненных из углерод-углеродных заготовок, при этом крепежные детали образуют пары винт-гайка, головки винтов, выходящие на поверхность внешнего обвода, выполнены с выступающими частями для обеспечения сборки, включая затяжку моментом соединений винт-гайка, и с последующим срезанием выступающих частей заподлицо с внешним обводом и силицированием собранной конструкции.

2. Способ изготовления составной части корпуса высокоскоростного ЛА по п.1, отличающийся тем, что во всех элементах силового набора, образующих замкнутые полости, выполнены дренажные отверстия для устранения возможности повышения давления в этих полостях при высокотемпературном нагреве в ходе силицирования.

3. Способ изготовления составной части корпуса высокоскоростного ЛА по п.1, отличающийся тем, что контровка соединений винт-гайка обеспечивается за счет монолитизации по контактирующим поверхностям деталей в процессе высокотемпературного нагрева в ходе силицирования.

4. Способ изготовления составной части корпуса высокоскоростного ЛА по п.1, отличающийся тем, что сборку производят на стапеле, при этом предварительная сборка выполняется с применением технологического крепежа, а после сборки и взаимной подгонки деталей производится демонтаж технологического крепежа в последовательности, обеспечивающей технологичность сборки, с заменой этого крепежа на углерод-углеродный крепеж.

5. Способ изготовления составной части корпуса высокоскоростного ЛА по п.4, отличающийся тем, что технологический крепеж выбран меньшего диаметра, чем углерод-углеродный крепеж, и соответствующие отверстия под технологический крепеж выполнены меньшего диаметра, а в ходе сборки технологический крепеж последовательно удаляется и производится рассверловка отверстий под углерод-углеродный крепеж с возможным смещением от оси первоначального отверстия в пределах разности диаметров двух отверстий и с последующей установкой углерод-углеродного крепежа.

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ЛЕТАТЕЛЬНОГО АППАРАТА ТИПА КРЫЛА | 2008 |

|

RU2385258C1 |

| СБОРОЧНЫЙ УЗЕЛ, ОБРАЗОВАННЫЙ ПОСРЕДСТВОМ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ, ВКЛЮЧАЮЩЕГО В СЕБЯ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ДЕТАЛЬ, ВЫПОЛНЕННУЮ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2704900C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2510386C1 |

| KR 1020120013518 А, 15.02.2012 | |||

| US 20100119299 А1, 13.05.2010. | |||

Авторы

Даты

2022-11-17—Публикация

2021-10-18—Подача