Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке анодных шламов электролитического рафинирования вторичной меди.

Подготовительной операцией перед плавкой шламов на сплав Доре является обезмеживание (Ванюков, А.В. Комплексная переработка медного и никелевого сырья / А.В. Ванюков, Н.И. Уткин - Челябинск, Металлургия, Челябинское отделение, 1988. - 432 с.).

Классический способ обезмеживания медеэлектролитных шламов -выщелачивание меди с аэрацией воздухом (Сошникова, Л.А. Переработка медеэлектролитных шламов / Л.А. Сошникова, М.М. Купченко - М.: Металлургия, 1978. - 200 с.) в растворе 120-140 г/л серной кислоты при Т:Ж=1:(4-8), температуре 40-50°С и расходе подаваемого воздуха 3-5 м3/мин в течение 4-6 часов.

Недостатки способа - высокое остаточное содержание меди не менее 1-3% в обезмеженном шламе, низкая удельная производительность по обезмеженному шламу до 67,5 кг/м3 за операцию.

Известен способ автоклавного окислительного выщелачивания меди из шламов (Мастюгин С.А. Шламы электролитического рафинирования меди / С.А. Мастюгин, Н.А. Волкова, С.С. Набойченко, М.А. Ласточкина. - Екатеринбург: УрФУ, 2013. - 258 с.) в растворе 100-250 г/л серной кислоты при Т:Ж=1:(5-10), температуре 80-140°С и давлении до 0,7 МПа в течение 8-16 часов с подачей кислорода в качестве окислителя.

Недостатки способа - повышенные капитальные затраты на аппаратурное оформление технологии, сложность фильтрации пульп при содержании в шламе оксида олова SnO2 из-за образования метаоловянной кислоты H2SnO3.

Известен способ переработки шламов электрорафинирования меди в растворе 4 моль/л соляной кислоты и 0,2 моль/л пероксида водорода в качестве окислителя при Т:Ж=1:10, температуре 75°С в течение 2 часов (Xing, W.D. Leaching of gold and silver from anode slime with a mixture of hydrochloric acid and oxidizing agents / W.D. Xing, M.S. Lee // Geosystem Engineering - 2017 - Vol. 20, №4 - P. 216-223).

Недостатки способа - потери серебра с технологическими растворами из-за повышенной растворимости хлорида серебра при высоких концентрациях хлор-иона в растворе, необходимость экстракционного извлечения золота из раствора.

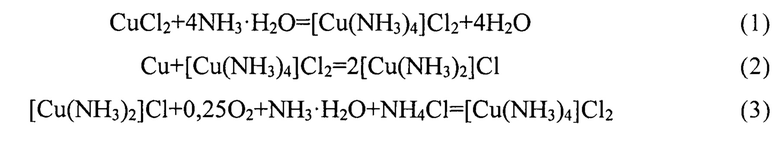

Наиболее близким к заявляемому способу является способ выщелачивания меди медно-аммиачным раствором состава, г/л: 60-70 CuCl2, 100-110 NH4Cl, 140-150 [NH3]; при Ж:Т не менее 12:1, расходе воздуха не менее 70 л/ч и температуре 40-50°С в течение не менее 2 часов (1-3) (Кондратьева, Е.С. Принципиальная схема переработки медно-цинковых отходов металлургического производства латуни / Е.С. Кондратьева, А.Ф. Губин, В.А. Колесников // Металлургия цветных металлов - 2017 - №2 - С. 29-35):

Недостатками прототипа являются: необходимость нагрева пульпы и введения в систему CuCl2, повышенный до более чем 200% от стехиометрически необходимого количества (СНК) реакции (3) суммарный расход аммиака [NH3] и хлористого аммония NH4Cl, высокая концентрация Cl- в растворе выщелачивания, способствующая переходу серебра в раствор в форме анионного комплекса [AgCl2]-.

Изобретение решает задачи повышения комплексности использования сырья, благодаря исключению перехода серебра в раствор аммиачно-аммониного выщелачивания, а также повышения ресурсо- и энергосбережения при переработке шламов электролитического рафинирования вторичной меди.

Технический результат - повышение селективности извлечения меди вследствие предотвращения перехода серебра в раствор выщелачивания, а также ресурсо- и энергосбережение, заключающееся в исключении нагрева пульпы выщелачивания и снижении удельного расхода реагентов на аммиачно-аммонийное выщелачивание в ~2…2,6 раз.

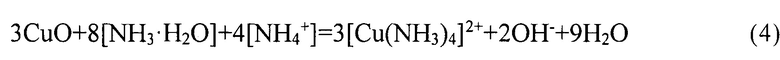

Технический результат достигается тем, что способ переработки шламов электролитического рафинирования вторичной меди включает окислительное аммиачно-аммонийное выщелачивание в системе NH3⋅H2O-(NH4)2SO4-H2O, причем выщелачивание шлама проводится без нагрева аммиачно-аммонийным раствором при мольном соотношении реагентов [NH3⋅H2O]:[(NH4)2SO4] равном 3…4 моль/моль и удельном расходе суммы [NH3⋅H2O]+[NH4+] не менее 4,8 моль/моль Cu, соотношении массы шлама к объему раствора реагентов - Ж:Т, обеспечивающем получение растворов с концентрацией меди не более 0,75 моль/л, с подачей воздуха до достижения окислительно-восстановительного потенциала в системе не более +60±5 мВ относительно хлорсеребряного электрода (ХСЭ) с протеканием реакции (4):

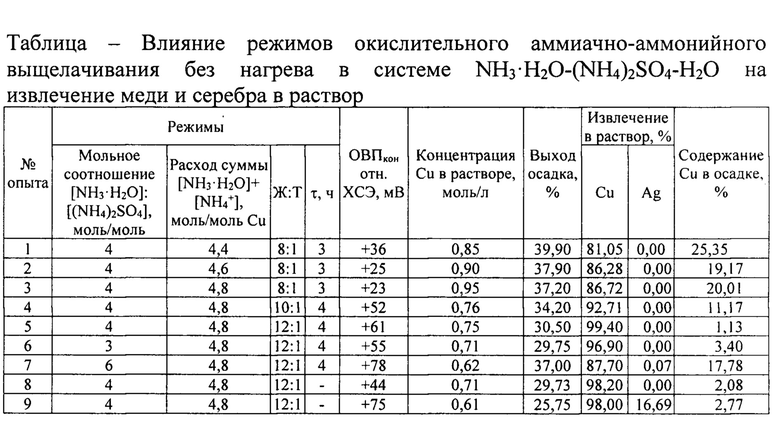

Примером реализации предлагаемого способа служат результаты следующих опытов.

Пример 1. Анодный шлам крупностью менее 0,056 мм, содержащего, %: 57,9 Cu2O, 13,5 PbSO4, 9,2 BaSO4, 4,7 SnO2, 2,0 Ag, 2,0 Cu и 10,7 прочие; подвергают аммиачно-аммонийному выщелачиванию в системе NH3⋅H2O-(NH4)2SO4-H2O без нагрева при мольном соотношении [NH3⋅H2O]:[(NH4)2SO4] равном 4 моль/моль и удельном расходе суммы [NH3⋅H2O]+[NH4+] 4,4 моль/моль Cu, Ж:Т=8:1 и расходе воздуха 640 л/(ч⋅м3) в течение 3 ч. Полученная пульпа фильтруется, осадок на фильтре промывается водой при Ж:Т~1:1, раствор выщелачивания и промвода объединяются. Конечный ОВП пульпы выщелачивания равен+36 мВ относительно ХСЭ при концентрации меди 0,85 моль/л. Извлечение меди в раствор аммиачно-аммонийного выщелачивания составляет 81,05%, серебро не обнаружено, выход осадка - 39,90%, остаточное содержание меди в осадке 25,35%.

Пример 2. Процесс осуществляется как в примере 1, но удельный расход суммы [NH3⋅H2O]+[NH4+] увеличен до 4,6 моль/моль Cu. Конечный ОВП пульпы выщелачивания составляет +25 мВ относительно ХСЭ, а концентрация меди 0,90 моль/л. Обеспечивается извлечение меди в раствор аммиачно-аммонийного выщелачивания 86,28%, серебро не обнаружено, выход осадка - 37,90%, остаточное содержание меди в осадке 19,17%.

Пример 3. Процесс проводится как в примере 1, но удельный расход суммы [NH3⋅H2O]+[NH4+] увеличен до 4,8 моль/моль Cu. Конечный ОВП пульпы выщелачивания достигает +23 мВ относительно ХСЭ, а концентрация меди 0,95 моль/л. Извлечение меди в раствор аммиачно-аммонийного выщелачивания соответствует 86,72%, серебро не обнаружено, выход осадка - 37,20%, остаточное содержание меди в осадке 20,01%.

Пример 4. Процесс проводится как в примере 3, но Ж:Т увеличено до 10:1, а продолжительность до 4 часов. Конечный ОВП пульпы выщелачивания составляет +52 мВ относительно ХСЭ, а концентрация меди 0,76 моль/л. Извлечение меди в раствор аммиачно-аммонийного выщелачивания составляет 92,71%, серебро не обнаружено, выход осадка -34,20%, остаточное содержание меди в осадке 11,17%.

Пример 5. Процесс осуществляется как в примере 4, но Ж:Т составляет 12:1. Конечный ОВП пульпы выщелачивания равняется +61 мВ относительно ХСЭ, а концентрация меди 0,75 моль/л. Обеспечивается извлечение меди в раствор аммиачно-аммонийного выщелачивания 99,40%, серебро не обнаружено, выход осадка - 30,50%, а остаточное содержание меди в осадке 1,13%.

Пример 6. Процесс проводится как в примере 5, но при мольном соотношении реагентов [NH3⋅H2O]:[(NH4)2SO4], равном 3 моль/моль. Конечный ОВП пульпы выщелачивания составляет +55 мВ относительно ХСЭ, а концентрация меди 0,71 моль/л. Достигается извлечение меди в раствор аммиачно-аммонийного выщелачивания 96,90%, серебро не обнаружено, выход осадка - 29,75%, остаточное содержание Cu в осадке 3,40%.

Пример 7. Процесс проводится как в примере 5, но при увеличенном мольном соотношении реагентов [NH3⋅H2O]:[(NH4)2SO4] до 6 моль/моль. Конечный ОВП пульпы выщелачивания равняется +78 мВ относительно ХСЭ, а концентрация меди 0,62 моль/л. Извлечение меди и серебра в раствор аммиачно-аммонийного выщелачивания соответствуют 87,70 и 0,07%, соответственно, выход осадка - 37,00%, остаточное содержание меди в осадке 17,78%.

Пример 8. Процесс осуществляется как в примере 5, но до достижения ОВП +45±5 мВ. Конечный ОВП пульпы выщелачивания составляет +44 мВ относительно ХСЭ, а концентрация меди 0,71 моль/л. Обеспечивается извлечение меди в раствор аммиачно-аммонийного выщелачивания 98,20%, серебро не обнаружено, выход осадка - 29,73%, остаточное содержание Cu в осадке составляет 2,08%.

Пример 9. Процесс осуществляется как в примере 5, но до достижения ОВП+75 ±5 мВ. Конечный ОВП пульпы выщелачивания равен +75 мВ относительно ХСЭ, а концентрация меди 0,61 моль/л. Обеспечивается извлечение меди и серебра в раствор аммиачно-аммонийного выщелачивания 98,00 и 16,69%, соответственно, выход осадка - 25,75%, остаточное содержание Cu в осадке составляет 2,77%.

Конкретные примеры извлечения меди из шлама электролиза вторичной меди аммиачно-аммонийным выщелачиванием представлены в таблице.

Хотя настоящее изобретение описано в деталях выше, для специалиста в указанной области техники очевидно, что могут быть сделаны изменения и произведены эквивалентные замены, и такие изменения и замены не выходят за рамки настоящего изобретения, определяемые приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ЦИНКОВОГО ОСАДКА | 2000 |

|

RU2176278C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЕДЬ, ЦИНК, СЕРЕБРО И ЗОЛОТО | 1996 |

|

RU2109076C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| Способ извлечения свинца из обезмеженных шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2829622C1 |

| Способ переработки обезмеженных шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2830508C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ С РЕГЕНЕРАЦИЕЙ ОСНОВНОГО (NH) И КИСЛОГО (HCl) РЕАГЕНТОВ | 2016 |

|

RU2640552C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛИЧЕСКОГО РУДНОГО СЫРЬЯ | 1995 |

|

RU2085600C1 |

Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке анодных шламов электролитического рафинирования вторичной меди. Способ включает окислительное выщелачивание шлама без нагрева аммиачно-аммонийным раствором при мольном соотношении реагентов [NH3⋅H2O]:[(NH4)2SO4], равном 3-4 моль/моль, и удельном расходе суммы [NH3⋅H2O]+[NH4+] не менее 4,8 моль/моль Cu при подаче воздуха до достижения окислительно-восстановительного потенциала в системе не более +60±5 мВ относительно хлорсеребряного электрода. При этом поддерживают соотношение массы шлама к объему раствора реагентов - Ж:Т, обеспечивающее получение растворов с концентрацией меди не более 0,75 моль/л. Обеспечивается повышение ресурсо- и энергосбережения из-за исключения нагрева пульпы выщелачивания и снижения удельного расхода реагентов на аммиачно-аммонийное выщелачивание в 2-2,6 раз, а также повышение селективности извлечения меди вследствие исключения перехода серебра в раствор выщелачивания не менее 96%. 1 табл., 9 пр.

Способ переработки шламов электролитического рафинирования вторичной меди, включающий окислительное аммиачно-аммонийное выщелачивание в системе NH3⋅H2O-(NH4)2SO4-H2O, отличающийся тем, что выщелачивание шлама проводят без нагрева аммиачно-аммонийным раствором при мольном соотношении реагентов [NH3⋅H2O]:[(NH4)2SO4], равном 3-4 моль/моль, и удельном расходе суммы [NH3⋅H2O]+[NH4+] не менее 4,8 моль/моль Cu, соотношении массы шлама к объему раствора реагентов - Ж:Т, обеспечивающем получение растворов с концентрацией меди не более 0,75 моль/л, с подачей воздуха до достижения окислительно-восстановительного потенциала в системе не более +60±5 мВ относительно хлорсеребряного электрода.

| ВЫДЫШ С.О | |||

| и др | |||

| Исследование совместного извлечения меди и серебра из шлама электролитического рафинирования вторичной меди | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлург | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| КОНДРАТЬЕВА Е.С | |||

| и др | |||

| Принципиальная схема переработки медно-цинковых отходов металлургического производства латуни | |||

| Известия вузов | |||

| Цветная | |||

Авторы

Даты

2024-11-02—Публикация

2024-03-14—Подача