Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке обезмеженных шламов электролитического рафинирования вторичной меди.

Основной способ переработки медеэлектролитных шламов, содержащих серебро в металлическом виде и в составе хлорида серебра -плавка при температуре 1150-1250°С с последующим рафинированием и получением сплава Доре, пригодного для электролиза серебра. Перед плавкой шлам подвергают обезмеживанию для снижения потерь меди и ее возврата в медное производство (Мастюгин С.А. Шламы электролитического рафинирования меди / С.А. Мастюгин, Н.А. Волкова, С.С. Набойченко, М.А. Ласточкина - Екатеринбург: УрФУ, 2013. - 258 с.).

Недостатки способа: энергоемкость, образование шлака в количестве 1-1,2 т/т шлама, высокие потери серебра со шлаками, содержание серебра в которых достигает 0,4%.

Известен способ восстановления хлорида серебра порошками менее благородных металлов (Zn, Fe или Cu) в солянокислой среде (Информационно-технический справочник по наилучшим доступным технологиям ИТС 14-2020 «Производство драгоценных металлов» / М.: Бюро НДТ, 2019. - 314 с.) при CHCl=30-40 г/л и нагреве паром до 85±10°С.

Недостатки данного способа: применение дорогостоящих металлических порошков, возможное выделение водорода с последующим образованием гремучего газа, загрязнение конечного продукта металлом-восстановителем и необходимость высокой степени контакта AgCl-металл.

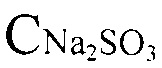

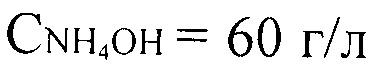

Известен способ сульфитно-аммонийного выщелачивания хлорида серебра (Патент RU 2185452 С2, опублик. 11.09.2000) при Ж:Т=12:1,  =300 г/л и

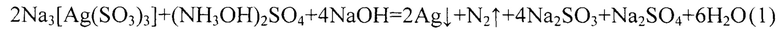

=300 г/л и  в течение 30 минут, обеспечивающий 100% перевод хлорида серебра в раствор, который далее обрабатывается при температуре 95°С гидроксидом натрия (расход 1,19-3,57 моль/моль Ag) в течение 1-2 часов и гидроксиламином сернокислым (расход 0,05-0,18 моль/моль Ag) в течение 30 минут для протекания реакции восстановления (1):

в течение 30 минут, обеспечивающий 100% перевод хлорида серебра в раствор, который далее обрабатывается при температуре 95°С гидроксидом натрия (расход 1,19-3,57 моль/моль Ag) в течение 1-2 часов и гидроксиламином сернокислым (расход 0,05-0,18 моль/моль Ag) в течение 30 минут для протекания реакции восстановления (1):

Недостатки способа: многостадийность, энергоемкость в связи с продолжительным нагревом раствора при восстановлении, потери серебра с раствором после осаждения, концентрация серебра в которых может достигать 81 мг/л из-за неполного его осаждения.

Известен способ восстановления хлорида серебра пропусканием водородсодержащего газа (Патент RU 2481408 С2, опублик. 09.12.2008) при температуре 70-80°С, объемном соотношении H2/N2 50%/50% в течение 4 часов. На первой стадии образуется гидрид хлорида серебра, а на второй стадии при 400-600°С гидрид хлорида серебра разрушается с образованием хлороводорода.

Недостатками способа являются применение взрывоопасного водорода, высокие капитальные затраты, связанные с применением коррозионностойкого оборудования и необходимостью газоочистного оборудования для улавливания паров HCl. При наличии в шламах SnO2 может протекать нежелательная реакция восстановления до металлического Sn, которое имеет температуру плавления ниже температуры второй стадии процесса, что приведет к образованию расплава и будет препятствовать контакту между хлоридом серебра и водородом.

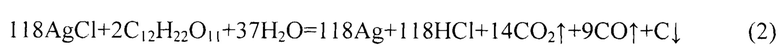

Наиболее близким к заявляемому способу является способ восстановления серебра из его хлорида (Патент RU 2535266 С2, опублик. 01.04.2013) в спиртовом растворе концентрацией 15-20% при температуре 50-70°С 70-90%-ным раствором сахара Реакция протекает до окончания газовыделения по реакции (2):

Недостатками прототипа являются: применение насыщенных растворов сахара, существующих только при температуре раствора более 40°С; загрязнение твердого продукта углем и образование угарного газа, согласно реакции (2).

Изобретение решает задачу упрощения переработки обезмеженных шламов электрорафинирования вторичной меди, снижения энергозатрат и потерь серебра, а также повышение экологической безопасности.

Технический результат - энергосбережение и ресурсосбережение, а также повышение экологической безопасности переработки обезмеженных шламов электролитического рафинирования вторичной меди из-за применения низкотемпературного гидрометаллургического восстановления хлорида серебра, обеспечивающего степень восстановления до металлического серебра не менее 99%, с использованием безопасного восстановителя в твердом виде, что снижает объем сточных вод, исключает загрязнение твердого продукта и позволяет при последующей его переработке исключить передел плавки обезмеженного шлама на сплав Доре и извлечь серебро в раствор низкотемпературным азотнокислотным выщелачиванием не менее, чем на 99%.

Технический результат достигается следующим образом. Способ переработки обезмеженных шламов электролитического рафинирования вторичной меди, включающий восстановление хлорида серебра, отличающийся тем, что восстановительную обработку шлама осуществляют в растворе NaOH при поддержании рН не менее 12, температуре не менее 50°С, расходе D-глюкозы, в качестве восстановителя, не менее 0,6 моль/моль AgCl и продолжительности не менее 0,5 ч с протеканием реакции (3):

Поставленная задача решается тем, что в способе переработки обезмеженных шламов электролитического рафинирования вторичной меди, включающем восстановление хлорида серебра, процесс проводится в щелочной среде NaOH при поддержании рН не менее 12, температуре не менее 50°С и продолжительности не менее 0,5 ч и применении в качестве восстановителя D-глюкозы в твердом виде при ее расходе не менее 0,6 моль/моль AgCl, обеспечивающим извлечение серебра в раствор при последующем азотнокислотном выщелачивании не менее, чем на 99%.

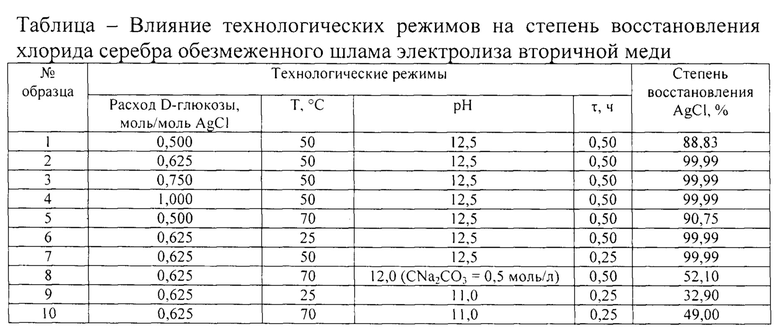

Примером реализации предлагаемого способа служат результаты следующих опытов.

Пример 1. Обезмеженный шлам электрорафинирования вторичной меди крупностью менее 0,056 мм, содержащего, %: 48,33 BaSO4, 24,23 SnO2, 11,51 Ag, 0,65 AgCl и 15,28 прочие; подвергали восстановительному выщелачиванию раствором гидроксида натрия, обеспечивающим рН 12,5, при Т:Ж=1:4, расходе D-глюкозы от 0,5 моль/моль AgCl и температуре 50°С в течение 0,5 ч. Полученная пульпа фильтруется, осадок на фильтре промывается водой при Ж:Т~1:1, раствор выщелачивания и промвода объединяются. Степень восстановления хлорида серебра составляет 83,96%.

Пример 2. Процесс осуществляется как в примере 1, но расход D-глюкозы увеличен до 0,625 моль/моль AgCl. Обеспечивается степень восстановления хлорида серебра 99,99%.

Пример 3. Процесс проводится как в примере 1, но расход D-глюкозы повышен до 0,750 моль/моль AgCl. Достигается степень восстановления хлорида серебра 99,99%.

Пример 4. Процесс осуществляется как в примере 1, но расход D-глюкозы увеличен до 1,000 моль/моль AgCl. Степень восстановления хлорида серебра составляет 99,99%.

Пример 5. Процесс выполняется как в примере 1, но при температуре 50°С. Обеспечивается степень восстановления хлорида серебра 90,75%.

Пример 6. Процесс проводится как в примере 2, но без нагрева. Степень восстановления хлорида серебра соответствует 99,99%.

Пример 7. Процесс осуществляется как в примере 2, но продолжительность сокращена до 0,25 ч. Достигается степень восстановления хлорида серебра 99,99%.

Пример 8. Процесс организован как в примере 2, но гидроксид натрия заменен на соду, концентрация которой в растворе составляет 0,5 моль/л, что обеспечивает рН 12,0 и при температуре 70°С. Обеспечивается степень восстановления хлорида серебра 50,85%.

Пример 9. Процесс выполняется как в примере 6, но при рН 11 исходного раствора гидроксида натрия и без нагрева. Степень восстановления хлорида серебра составляет 32,90%.

Пример 10. Процесс проводится как в примере 9, но при температуре 70°С. Степень восстановления хлорида серебра соответствует 49,00%.

Конкретные примеры восстановления хлорида серебра обезмеженного шлама электролиза вторичной меди представлены в таблице.

Хотя настоящее изобретение описано в деталях выше, для специалиста в указанной области техники очевидно, что могут быть сделаны изменения и произведены эквивалентные замены, и такие изменения и замены не выходят за рамки настоящего изобретения, определяемые приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| Способ обезмеживания шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2829623C1 |

| Способ извлечения свинца из обезмеженных шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2829622C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2550064C2 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке обезмеженных шламов электролитического рафинирования вторичной меди. Способ включает восстановление хлорида серебра. Восстановительную обработку шлама осуществляют в растворе NaOH при поддержании рН не менее 12, температуре не менее 50°С, расходе D-глюкозы, в качестве восстановителя, не менее 0,6 моль/моль AgCl и продолжительности не менее 0,5 ч. Способ обеспечивает ресурсосбережение, повышает экологическую безопасность из-за применения низкотемпературного гидрометаллургического восстановления хлорида серебра, обеспечивающего степень восстановления до металлического серебра не менее 99%, с использованием безопасного восстановителя в твердом виде, что снижает объем сточных вод, исключает загрязнение твердого продукта и позволяет при последующей его переработке исключить передел плавки обезмеженного шлама на сплав Доре и извлечь серебро в раствор низкотемпературным азотнокислотным выщелачиванием не менее чем на 99%. 1 табл., 10 пр.

Способ переработки обезмеженных шламов электролитического рафинирования вторичной меди, включающий восстановление хлорида серебра, отличающийся тем, что восстановительную обработку шлама осуществляют в растворе NaOH при поддержании рН не менее 12, температуре не менее 50°С, расходе D-глюкозы, в качестве восстановителя, не менее 0,6 моль/моль AgCl и продолжительности не менее 0,5 ч.

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2550064C2 |

| МАСТЮГИН С.А | |||

| Научное обоснование и разработка технологии комплексной переработки медеэлектролитных шламов | |||

| Автореферат диссертации на соискание ученой степени доктора технических наук, Екатеринбург, 2014, с.33-34 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2063456C1 |

| RU 2052522 C1, 20.01.1996 | |||

| УСТРОЙСТВО для КОНТРОЛЯ сплошности жидких СРЕД | 0 |

|

SU266337A1 |

Авторы

Даты

2024-11-20—Публикация

2024-02-19—Подача