Изобретение относится к области металлургии цветных и благородных металлов, в частности к переработке обезмеженных шламов электролитического рафинирования вторичной меди.

Основной способ переработки медеэлектролитных шламов, содержащих сульфат свинца - плавка при температуре 1 150-1250°С в течение 74-76 часов с последующим рафинированием и получением сплава Доре (Шламы электролитического рафинирования меди/ С.А. Мастюгин, Н.А. Волкова, С.С. Набойченко, М.А. Ласточкина - Екатеринбург: УрФУ, 2013.-258 с.).

Недостатки способа - полный переход свинца в отходы производства (пыли и шлаки), высокая концентрация свинца в воздухе рабочей зоны, составляющая 0,5-3,0 мг/м3, что в 50-300 раз больше ПДК в воздухе рабочей зоны, образование шлака в количестве 1-1,2 т/т шлама.

Известен способ двухстадийного выщелачивания свинца из обезмеженного шлама растворами гидроксида натрия (Угорец, М.З. Полупромышленные испытания химического обогащения медеэлектролитного шлама / М.З. Угорец, Л.И. Меклер, Т.И. Глазкова // Бюл. «Цветная металлургия» - 1976 - №1 - С. 25-26). На первой стадии выщелачивание проводится 3-5% раствором NaOH при температуре 50-60°С и продолжительности 30-60 минут для удаления сульфатной серы и образования менее растворимого Pb(ОН)2, а на второй - 18-20% раствором NaOH при температуре 70-90°С и продолжительности 3 часа для перевода свинца в раствор.

Недостатки данного способа - низкое извлечение свинца в раствор, не более 55-60%, сложность фильтрации пульп, образование щелочных аэрозолей в рабочей зоне.

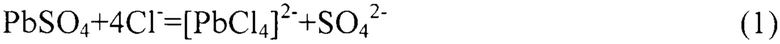

Известен способ выщелачивания свинца из шламов электрорафинирования меди насыщенным раствором NaCl (Патент RU 2109823 С1, опубл. 10.02.1997) по реакции (1) при Ж:Т=(3-10):1, температуре 70-95°С и продолжительности 0,5-2 часов:

Недостатки способа - потери серебра из-за повышенной растворимости его хлорида в насыщенных хлоридных растворах, необходимость очистки раствора выщелачивания от сульфат-иона при регенерации раствора.

Известен способ выщелачивания сульфата свинца щелочным раствором оксиэтилидендифосфоновой (ОЭДФ) кислоты (Воинков, Р.С. Особенности выщелачивания свинца из промпродуктов шламового производства промышленными комплексонами / Р.С. Воинков, А.А. Королев, Ю.И. Топоркова // Металлург - 2015 - №8 - С. 89-93) при концентрации 100 г/л гидроксида натрия, расходе ОЭДФ 1,68 кг/кг Pb, Ж:Т=6,5:1, температуре 25°С и продолжительности 1 ч.

Недостатками данного способа являются извлечение свинца в раствор выщелачивания не превышает 80%, последующее осаждение свинца из раствора выщелачивания проводится токсичным гидросульфидом натрия.

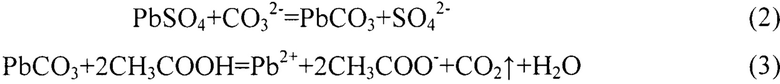

Наиболее близким к заявляемому способу является способ выщелачивания свинца из шлама раствором уксусной кислоты с предварительной его карбонизацией (Xu, В. Thiosulfate leaching of Аu, Ag and Pb from a high Sn, Pb and Sb bearing decopperized anode slime / B. Xu, Y. Yang, Q. Li, W. Yin, T. Jiang, G. Li // Hydrometallurgy - 2016 - Vol.164 - P.278-287) по реакциям (2,3):

Карбонизацию сульфата свинца в обезмеженном шламе, содержащего в %: 46,20 Sn, 10,59 Pb, 0,44 Ag; проводят раствором 0,6 моль/л Na2CO3, что соответствует расходу реагента 1,8 кг Na2СO3/кг Pb) при Т:Ж=1:3, температуре 40°С и продолжительности 3 часа, а выщелачивание карбоната свинца из шлама - без нагрева раствором 1 моль/л СН3СООН при расходе 2,15 кг СН3СООН /кг Pb), Т:Ж=1:4, продолжительности 2 часа.

Недостатками прототипа являются: необходимость нагрева пульпы на стадии карбонизации PbSO4, избыток карбоната натрия составляет более 400% от СНК реакции (2), что требует регенерации реагента для обеспечения ресурсосбережения, общая продолжительность процесса не менее 5 часов.

Изобретение решает задачу повышения ресурсо- и энергосбережения и комплексности использования сырья при переработке обезмеженных шламов электролитического рафинирования вторичной меди, а также повышения экологической безопасности последующего процесса - плавки на сплав Доре.

Технический результат - снижение удельного расхода реагентов на стадиях карбонатного и ацетатного выщелачивания в ~3 и ~5 раз, соответственно, исключение нагрева на стадии карбонатного выщелачивания и сокращение суммарной продолжительности двухстадийного выщелачивания в ~2 раза, повышение извлечение свинца в раствор ацетатного выщелачивания до 96% и, как следствие, повышение экологической безопасности последующего процесса - плавки на сплав Доре из-за предотвращения или сокращения концентрации Pb в отходящих газах до 0,05-0,10 мг/м3.

Технический результат достигается тем, что в способе извлечения свинца из обезмеженных шламов электролитического рафинирования вторичной меди, включающем двухстадийное выщелачивание, первая стадия выщелачивания обезмеженного шлама проводится без нагрева раствором карбоната аммония при его расходе не менее 0,64 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 90 мин, а на второй стадии осадок первой стадии выщелачивается без нагрева раствором уксусной кислоты при ее расходе не менее 0,42 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 60 мин.

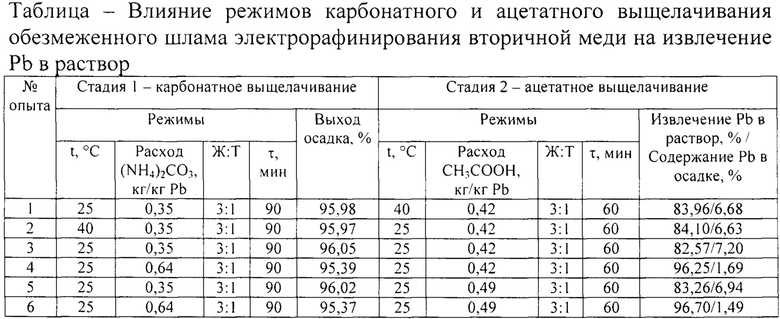

Примером реализации предлагаемого способа служат результаты следующих опытов.

Пример 1. Обезмеженный шлам крупностью менее 0,056 мм, содержащего, %: 40,31PbSO4, 29,38BaSO4, 13,68SnO2, 6,99 Ag и 9,64 прочие; подвергают двухстадийному выщелачиванию. На первой стадии шлам выщелачивают без нагрева раствором карбоната аммония при расходе реагента 0,35 кг/кг Pb, Ж:Т=3:1 и продолжительности 90 мин. Полученная пульпа фильтруется, осадок на фильтре промывается водой при Ж:Т~1:1 и направляется на вторую стадию выщелачивания раствором уксусной кислоты при расходе реагента 0,42 кг/кг Pb, Ж:Т=3:1, температуре 40°С и продолжительности 60 мин. Полученная пульпа фильтруется, осадок на фильтре промывается водой при Ж:Т~1:1, раствор выщелачивания и промвода объединяются. Извлечение свинца в раствор ацетатного выщелачивания составляет 83,96%, выход осадка 68,93%, остаточное содержание Pb в осадке ацетатного выщелачивания 6,68%.

Пример 2. Процесс осуществляется как в примере 1, но первая стадия выщелачивания проводится при температуре 40°С, а вторая стадия выщелачивания - без нагрева. Обеспечивается извлечение свинца в раствор ацетатного выщелачивания 84,10%, выход осадка 68,87%, остаточное содержание Pb в осадке ацетатного выщелачивания 6,63%.

Пример 3. Процесс проводится как в примере 1, но без нагрева как на стадии карбонатного выщелачивания, так и ацетатного выщелачивания. Достигается извлечение свинца в раствор ацетатного выщелачивания 82,57%, выход осадка 69,46%, остаточное содержание Pb в осадке ацетатного выщелачивания 7,20%.

Пример 4. Процесс осуществляется как в примере 3, но расход карбоната аммония на первой стадии увеличен до 0,64 кг/кг Pb. Извлечение свинца в раствор ацетатного выщелачивания составляет 96,25%, выход осадка 64,16%, остаточное содержание Pb в осадке ацетатного выщелачивания 1,69%.

Пример 5. Процесс проводится как в примере 3, но расход уксусной кислоты на второй стадии увеличен до 0,49 кг/кг Pb. Извлечение свинца в раствор ацетатного выщелачивания соответствует 83,26%, выход осадка 69,20%, остаточное содержание Pb в осадке ацетатного выщелачивания 6,94%.

Пример 6. Процесс организован как в примере 3, но расход карбоната аммония на первой стадии и расход уксусной кислоты на второй стадии увеличены до 0,64 кг/кг Pb и 0,49 кг/кг Pb, соответственно. Извлечение свинца в раствор ацетатного выщелачивания составляет 96,70%, выход осадка 63,98%, остаточное содержание Pb в осадке ацетатного выщелачивания 1,49%.

Конкретные примеры извлечения свинца из обезмеженного шлама электролиза вторичной меди представлены в таблице.

Хотя настоящее изобретение описано в деталях выше, для специалиста в указанной области техники очевидно, что могут быть сделаны изменения и произведены эквивалентные замены, и такие изменения и замены не выходят за рамки настоящего изобретения, определяемые приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

| Способ обезмеживания шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2829623C1 |

| Способ переработки обезмеженных шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2830508C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ВИСМУТИСТОГО СПЛАВА С ПОЛУЧЕНИЕМ СОЕДИНЕНИЙ СВИНЦА И ВИСМУТА | 2023 |

|

RU2818749C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| Гидрометаллургическая переработка анодного шлама | 2015 |

|

RU2650663C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА ФЛОТАЦИИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2541231C1 |

Изобретение относится к переработке отходов, в частности к извлечению свинца при переработке обезмеженных шламов электролитического рафинирования вторичной меди. Способ включает двухстадийное выщелачивание упомянутых шламов. При этом на первой стадии выщелачивание проводят без нагрева раствором карбоната аммония при его расходе не менее 0,64 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 90 мин. Полученный осадок выщелачивают на второй стадии без нагрева раствором уксусной кислоты при ее расходе не менее 0,42 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 60 мин. Обеспечивается снижение удельного расхода реагентов, сокращение суммарной продолжительности выщелачивания, повышение комплексности использования сырья благодаря увеличению извлечения Pb из шламов до 96% и, как следствие, предотвращение или существенное сокращение концентрации Pb в отходящих газах последующего передела. 1 табл., 6 пр.

Способ извлечения свинца из обезмеженных шламов электролитического рафинирования вторичной меди, включающий двухстадийное выщелачивание, отличающийся тем, что на первой стадии выщелачивание обезмеженного шлама проводят без нагрева раствором карбоната аммония при его расходе не менее 0,64 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 90 мин, а на второй стадии осадок первой стадии выщелачивают без нагрева раствором уксусной кислоты при ее расходе не менее 0,42 кг/кг Pb, Ж:Т не менее 3:1 и продолжительности не менее 60 мин.

| BIN XU et al | |||

| Thiosulfate leaching of Au, Ag and Pd from a high Sn, Pb and Sb bearing decopperized anode slime | |||

| Hydrometallurgy, 2016, v | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| ZHONGLIN DONG et al | |||

| Comprehensive recoveries of selenium, copper, gold, silver and lead from a copper anode slime with a clean and economical hydrometallurgical process | |||

| Chemical Engineering | |||

Авторы

Даты

2024-11-02—Публикация

2024-02-19—Подача