[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу получения чугуна.

[ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ]

[0002] Известен способ получения чугуна путем попеременной загрузки в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, и восстановления и расплавления железорудного материала, в то же время с инжекцией вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. Во время этого кокс служит в качестве источника тепла для расплавления железорудного материала, восстановителя для железорудного материала, науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления, и разделителя для обеспечения газопроницаемости в доменной печи. Благодаря коксу, поддерживающему газопроницаемость, стабилизируется сокращение схода шихты, и, в свою очередь, обеспечивается возможность стабильной работы доменной печи.

[0003] При работе доменной печи желательно, чтобы доля кокса была малой из соображений снижения затрат. Однако, сокращение доли кокса приводит к ослаблению вышеописанных ролей, которые играет кокс. Например, в качестве способа сокращения доли кокса, другими словами, увеличения доли железорудного материала, был предложен способ эксплуатации доменной печи с ограниченной подачей восстановленного железа в виде малоразмерных зерен в периферийную часть доменной печи (смотри Японскую Нерассмотренную Патентную Заявку, Публикация № H11-315308). В способе эксплуатации доменной печи, как было описано, можно повысить степень заполнения сырьевым материалом, в то же время с сохранением ролей кокса как источника тепла, восстановителя, науглероживающего агента и разделителя в центральной части печи, загрузкой восстановленного железа, не нуждающегося в восстановлении, только в периферийную часть печи.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Публикация № H11-315308

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] Ввиду современного требования снижения выбросов СО2 существует потребность в дополнительном сокращении количества кокса при работе доменной печи. В традиционном способе эксплуатации доменной печи из функций, которые выполняет кокс, такие, как источник тепла, восстановитель и науглероживающий агент, могут быть замещены вспомогательным восстановителем, вдуваемым из фурмы. С другой стороны, роль разделителя играет только кокс. В этом традиционном способе эксплуатации доменной печи положение загрузки восстановленного железа ограничено периферийной частью печи. В дополнение, введением восстановленного железа количество используемого кокса сокращается только относительно. Поэтому в традиционном способе эксплуатации доменной печи возможно только ограниченное сокращение количества используемого кокса, и современная потребность в снижении выбросов СО2 может быть удовлетворена в недостаточной мере.

[0006] Настоящее изобретение было выполнено с учетом вышеуказанных обстоятельств, и цель его состоит в создании способа получения чугуна, позволяющего сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ]

[0007] Способ получения чугуна с использованием доменной печи с фурмой согласно одному аспекту настоящего изобретения включает: попеременную загрузку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс; и восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с инжекцией вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы, причем: заполнитель, содержащий формованный продукт восстановленного железа, полученный формованием восстановленного железа под давлением, смешивается с первым слоем, железорудный материал содержит железорудные окатыши в качестве основного (главного) материала, средняя основность формованных продуктов восстановленного железа составляет величину, меньшую или равную 0,5, и средняя основность железорудных окатышей является большей или равной 0,9.

[0008] В способе получения чугуна первый слой, содержащий железорудный материал, содержит в качестве заполнителя формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением. Поскольку формованные продукты восстановленного железа повышают проницаемость для горячего воздуха во время размягчения и расплавления первого слоя в стадии плавления, способ получения чугуна может сокращать количество кокса для обеспечения газопроницаемости. Кроме того, поскольку в способе получения чугуна применяют формованные продукты восстановленного железа, средняя основность которых составляет величину, меньшую или равную 0,5, формованные продукты восстановленного железа могут быть получены с относительно низкой стоимостью. Более того, поскольку в способе получения чугуна применяют в качестве основного материала железорудные окатыши, средняя основность которых составляет величину, большую или равную 0,9, может быть предотвращено повышение вязкости, когда расплавляются формованные продукты восстановленного железа, имеющие низкую основность, тем самым стимулируя расплавление. Таким образом, может быть улучшена газопроницаемость главным образом в зоне когезии (размягчения-плавления), и, кроме того, может быть сокращено количество используемого кокса. Таким образом, применение способа получения чугуна позволяет уменьшить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[0009] Содержание железорудных окатышей в железорудном материале предпочтительно является бóльшим или равным 50 мас.%. Когда содержание железорудных окатышей тем самым является бóльшим или равным нижнему пределу, может быть дополнительно улучшена газопроницаемость.

[0010] Железорудные окатыши предпочтительно являются самофлюсующимися (офлюсованными). Когда железорудные окатыши являются таким образом самофлюсующимися, это содействует расплавлению формованных продуктов восстановленного железа, в результате чего может быть дополнительно улучшена газопроницаемость.

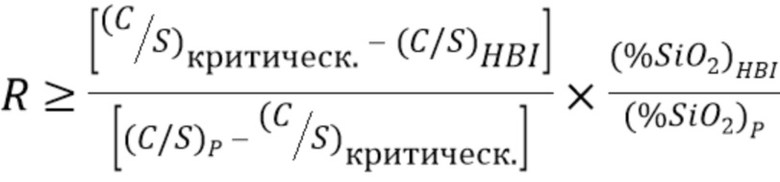

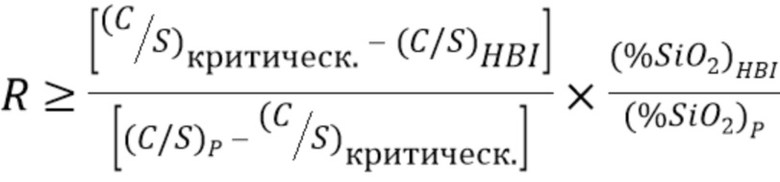

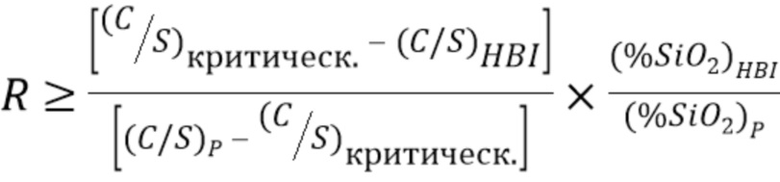

[0011] Отношение R расхода железорудных окатышей к расходу формованных продуктов восстановленного железа предпочтительно удовлетворяет следующему неравенству 1. Когда отношение R расхода железорудных окатышей к расходу формованных продуктов восстановленного железа тем самым удовлетворяет следующему неравенству 1, может быть более явно выражен эффект улучшения газопроницаемости вследствие расплавления формованных продуктов восстановленного железа.

(1)

(1)

В вышеуказанном неравенстве 1: (C/S) представляет среднюю основность; (%SiO2) представляет содержание SiO2 (мас.%); HBI, будучи подстрочным индексом, представляет формованный продукт восстановленного железа; и P представляет железорудные окатыши, причем (C/S)критическ. представляет критическую основность HBI.

[0012] Здесь выражение «основной материал» подразумевает материал, имеющий самое высокое содержание в терминах массы. Термин «основность» подразумевает отношение массы CaO к массе SiO2. Следует отметить, что выражение «средняя основность», в случае, в котором заданная масса составлена многочисленными гранулированными материалами, означает отношение общей массы CaO к общей массе SiO2 в многочисленных гранулированных материалах.

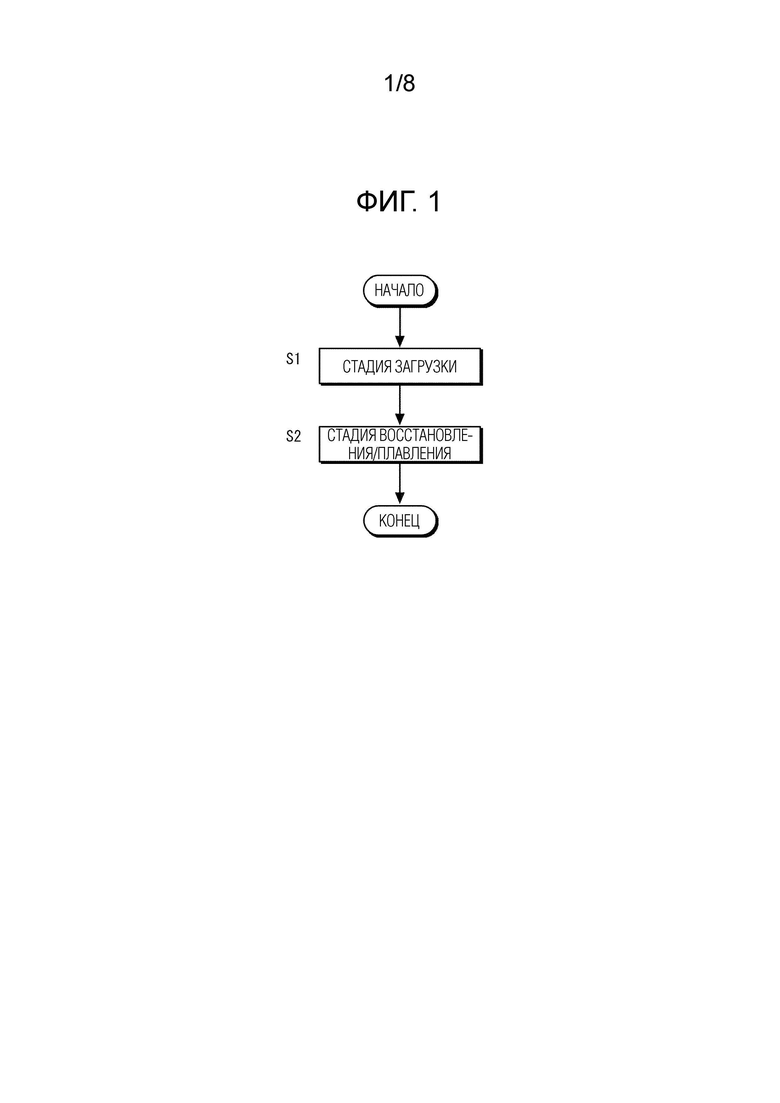

[0013] В отношении «критической основности», как показано на фиг. 3, когда среднюю основность HBI принимают как параметр, непрерывно измеряя потерю напора в образце слоя шихты, и максимальное значение ее (максимальная потеря напора) наносят на график, «критическая основность» означает среднюю основность, при которой начинает снижаться максимальная потеря напора. Следует отметить, что, как показано на фиг. 5, например, образец слоя шихты может состоять, сверху вниз, из: верхнего слоя 72а кокса (20 мм по высоте), слоя 72b железной руды (110 мм по высоте), и нижнего слоя 72с кокса (40 мм по высоте), с использованием печи для крупномасштабного испытания 7 восстановления под нагрузкой, в котором графитовый тигель 71, заполняемый образцом, имеет внутренний диаметр 75 мм.

[ЭФФЕКТЫ ИЗОБРЕТЕНИЯ]

[0014] Как разъяснено выше, способ получения чугуна согласно настоящему изобретению позволяет сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

[0015] ФИГ. 1 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно одному варианту осуществления настоящего изобретения.

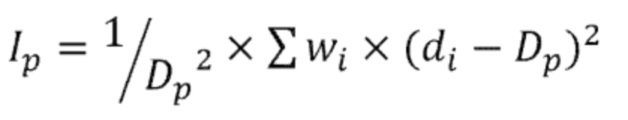

ФИГ. 2 представляет схематический вид, иллюстрирующий внутренность доменной печи, применяемой в способе получения чугуна согласно ФИГ. 1.

ФИГ. 3 представляет график, показывающий взаимосвязь между средней основностью формованных продуктов восстановленного железа и максимальной потерей напора.

ФИГ. 4 представляет схематический частичный увеличенный вид вблизи области от зоны когезии до зоны просачивания на фиг. 2.

ФИГ. 5 представляет схематический вид в разрезе, иллюстрирующий конструкцию печи для крупномасштабного испытания восстановления под нагрузкой, используемой в Примерах.

ФИГ. 6 представляет график, показывающий профиль температуры нагревания образца слоя шихты в Примерах.

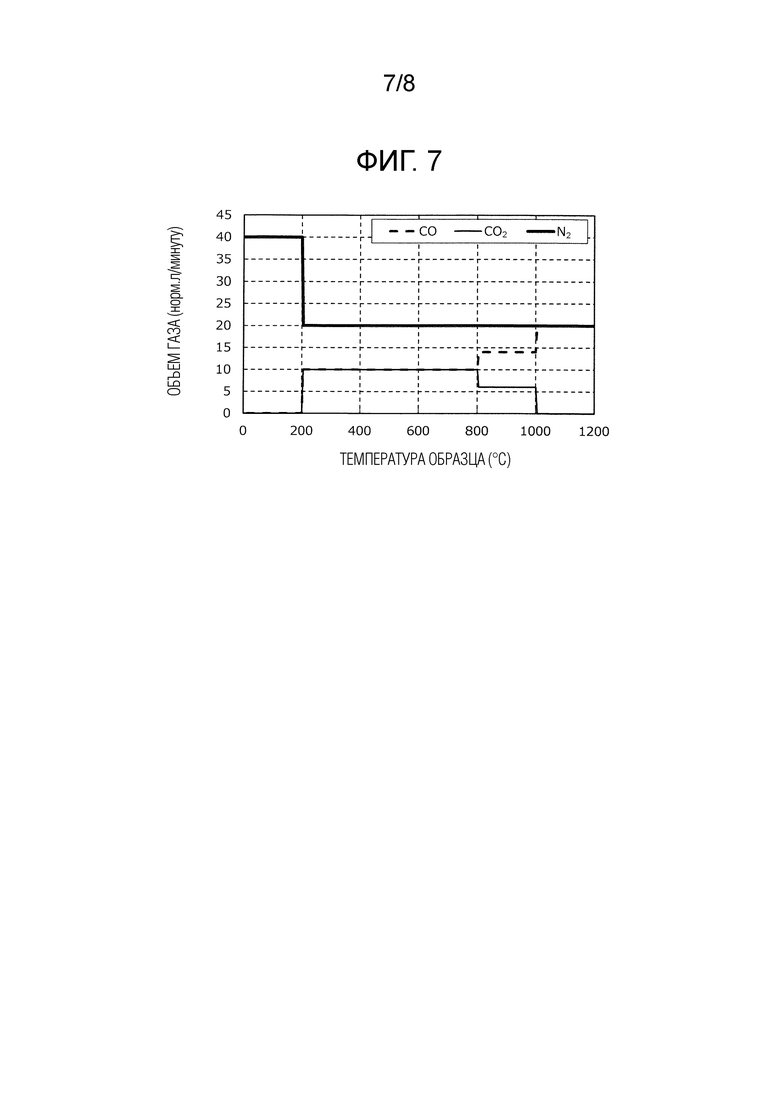

ФИГ. 7 представляет график, показывающий взаимосвязь между температурой образца слоя шихты и величиной расхода потока подводимого газа.

ФИГ. 8 представляет график, показывающий результаты Примеров.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0016] Далее будет описан способ получения чугуна согласно каждому варианту осуществления настоящего изобретения.

[0017] В способе получения, показанном на фиг. 1, применяют доменную печь 1, показанную на фиг. 2, и он включает стадию S1 загрузки и стадию S2 восстановления/плавления.

[0018] Доменная печь

Доменная печь 1 включает фурму 1а и летку 1b, размещенные в нижней части печи, как показано на фиг. 2. Как правило, предусмотрено множество фурм 1а. Доменная печь 1 представляет собой шахтную печь, действующую в режиме противотока твердого материала и газа, которая обеспечивает возможность: ввода, при необходимости, горячего воздуха, который представляет собой высокотемпературный воздух с высокой температурой, или кислорода с нормальной температурой, вдуваемый из фурмы 1а в печь; проведения серии реакций, таких как восстановление и расплавление железорудного материала 11, описываемые позже; и выпуска чугуна из летки 1b. В дополнение, доменная печь 1 оснащена устройством 2 для загрузки сырьевого материала типа «конус-броня». Устройство 2 для загрузки сырьевого материала будет описано позже.

[0019] Стадия загрузки

В стадии S1 загрузки первый слой 10 и второй слой 20 попеременно загружают в доменную печь 1, как показано на фиг. 2. Другими словами, количества первых слоев 10 и вторых слоев 20 составляют по меньшей мере два, соответственно.

[0020] (Первый слой)

Первый слой 10 содержит железорудный материал 11. Кроме того, в первый слой 10 примешивают заполнитель 12. В дополнение к железорудному материалу 11 и заполнителю 12, в первый слой 10 могут быть загружены также вспомогательные материалы, такие как известняк, доломит и кремнезем.

[0021] Железорудный материал 11 имеет отношение к рудному минералу, служащему в качестве железорудного материала. В стадии S2 восстановления/плавления железорудный материал 11 нагревают и восстанавливают с образованием расплавленного чугуна под действием горячего воздуха, вдуваемого из фурмы 1а. В способе получения чугуна железорудные окатыши представляют собой основной материал. «Железорудные окатыши», как называемые здесь, сформированы с использованием мелкого порошка железной руды с величиной частиц порядка нескольких десятков микрометров (мкм), и повышением качества для придания характеристик (например, размера, прочности, восстанавливаемости, и тому подобных), пригодных для доменной печи. Следует отметить, что в способе получения чугуна железорудные окатыши предпочтительно не содержат спеченный порошок железной руды.

[0022] Нижний предел средней основности железорудных окатышей составляет 0,9, и более предпочтительно 1,0, будучи оснóвными, и еще более предпочтительно 1,4. Когда основность железорудных окатышей составляет величину меньше, чем нижний предел, может быть менее вероятным стимулирование плавления формованных продуктов восстановленного железа, и может ухудшаться газопроницаемость. Верхний предел средней основности железорудных окатышей не является конкретно ограниченным, и средняя основность железорудных окатышей, как правило, является меньшей или равной 2,0.

[0023] Нижний предел содержания железорудных окатышей в железорудном материале 11 предпочтительно составляет 50 мас.%, более предпочтительно 90 мас.%, и еще более предпочтительно 100 мас.%, то есть, железорудный материал 11 еще более предпочтительно полностью состоит из железорудных окатышей. Когда содержание железорудных окатышей тем самым является бóльшим или равным нижнему пределу, может быть дополнительно улучшена газопроницаемость.

[0024] Железорудные окатыши предпочтительно являются самофлюсующимися. Когда железорудные окатыши тем самым являются самофлюсующимися, может быть стимулировано расплавление формованных продуктов восстановленного железа, в результате чего может быть дополнительно повышена газопроницаемость.

[0025] Предпочтительно, чтобы железорудные окатыши имели пористость, обусловленную крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, которая составляет величину, бóльшую или равную 21%. Когда железорудный материал содержит железорудные окатыши, пористость которых, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%, может быть повышена процентная степень восстановления железорудного материала, в результате чего может быть дополнительно сокращено количество используемого кокса. Как применяемое здесь, выражение «пористость, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм», подразумевает процентную долю объема крупных открытых пор, имеющих размер пор, больший или равный 4 мкм, относительно кажущегося объема сыпучих железорудных окатышей, причем процентную долю рассчитывают по выражению ɛ0×A+4/A [%], в котором: ɛ0 [%] представляет открытую пористость железорудных окатышей; A [см3/г] представляет общий объем пор на единицу веса железорудных окатышей; и A+4 [см3/г] представляет общий объем пор, имеющих размер пор, больший или равный 4 мкм, на единицу веса железорудных окатышей, причем каждый параметр из них измеряют с использованием ртутного порозиметра (например, AutoPore III 9400, производства фирмы Shimadzu Corporation). Следует отметить, что открытая пористость подразумевает поры, соединенные с наружной стороной железорудных окатышей, тогда как закрытые поры имеют отношение к порам, заключенным внутри железорудных окатышей.

[0026] Железорудные окатыши предпочтительно содержат MgO. MgO действует как усилитель способности к десульфуризации шлаком на уровне горна, и повышает восстанавливаемость при высоких температурах. Таким образом, считается, что устанавливая характеристики плавления железорудного материала 11 так, чтобы они становились близкими к характеристикам формованных продуктов восстановленного железа, достигается эффект стимулирования плавления формованных продуктов восстановленного железа. Нижний предел содержания MgO в железорудном материале 11 предпочтительно составляет 1 мас.%, и более предпочтительно 1,5 мас.%. С другой стороны, верхний предел содержания MgO предпочтительно составляет 4 мас.%, и более предпочтительно 3 мас.%. Когда содержание MgO составляет меньше, чем нижний предел, не может быть получен достаточный эффект стимулирования плавления формованных продуктов восстановленного железа. Напротив, когда содержание MgO превышает верхний предел, может ухудшаться прочность железорудных окатышей.

[0027] Железорудный материал 11 может включать, в дополнение к железорудным окатышам: спеченную железную руду, кусковую железную руду, углеродный композитный агломерат железной руды, металл, и тому подобные. Следует отметить, что из соображений улучшения газопроницаемости, содержание спеченной железной руды в железорудном материале 11 предпочтительно является меньшим или равным 10 мас.%, и более предпочтительно 0 мас.%, то есть, спеченная железная руда более предпочтительно не содержится в железорудном материале 11.

[0028] Следует отметить, что формованные продукты восстановленного железа, содержащиеся в заполнителе 12, описываемом далее, также могут служить в качестве железного сырьевого материала, но в данном описании формованные продукты восстановленного железа не содержатся в железорудном материале 11.

[0029] Заполнитель 12 предназначен для повышения газопроницаемости в зоне D когезии, описываемой далее, в результате чего горячий воздух проникает в центральную часть доменной печи 1. Заполнитель 12 содержит формованные продукты восстановленного железа (горячебрикетированное железо: HBI), полученные формованием восстановленного железа под давлением.

[0030] HBI получают формованием железа прямого восстановления (DRI) в горячем состоянии. DRI является высокопористым, и имеет такой недостаток, что окисляется и выделяет тепло во время перевозки морем и хранении вне помещения, тогда как HBI имеет низкую пористость и не склонен к повторному окислению. После выполнения функции обеспечения газопроницаемости в первом слое 10 заполнитель 12 действует как металл и переходит в расплавленный чугун. Поскольку заполнитель 12 находится в состоянии высокой степени металлизации и не нуждается в восстановлении, для превращения его в расплавленный чугун восстановитель уже больше не требуется. Тем самым могут быть сокращены выбросы СО2. Следует отметить, что «степень металлизации» подразумевает долю [в мас.%] металлического железа относительно совокупного содержания железа.

[0031] Верхний предел средней основности формованных продуктов восстановленного железа составляет 0,5, и более предпочтительно 0,4. Формованные продукты восстановленного железа содержат, в виде компонентов шлака, образованного из железной руды, SiO2 и/или Al2O3, и средняя основность обычно склонна быть низкой. Поскольку в способе получения чугуна применяют формованные продукты восстановленного железа, имеющие основность, меньшую или равную верхнему пределу, нет необходимости в формировании высококачественных формованных продуктов восстановленного железа, которые имеют повышенную основность, удалением SiO2 и/или Al2O3, добавлением CaO, и/или тому подобным. Поэтому чугун может быть получен с малыми затратами. С другой стороны, нижний предел средней основности формованных продуктов восстановленного железа не является конкретно ограниченным, и может составлять 0.

[0032] Отношение R расхода железорудных окатышей к расходу формованных продуктов восстановленного железа предпочтительно удовлетворяет следующему неравенству 1. Когда отношение R расхода железорудных окатышей к расходу формованных продуктов восстановленного железа тем самым удовлетворяет следующему неравенству 1, может быть более явно выражен эффект улучшения газопроницаемости вследствие расплавления формованных продуктов восстановленного железа.

(1)

(1)

[0033] Вышеуказанное неравенство (1) подробно разъяснено далее. ФИГ. 3 представляет график, показывающий взаимосвязь между средней основностью HBI и максимальной потерей напора в слое шихты, в котором попеременно загружены первый слой 10 и второй слой 20. Понятно, что эта максимальная потеря напора, будучи более низкой, показывает, что газопроницаемость является высокой. Из ФИГ. 3 следует, что, когда средняя основность HBI является большей, чем определенное значение, проявляется повышение газопроницаемости. Это определенное значение представляет собой критическую основность. Считается, что в случае, в котором CaO присутствует в большем или равном этой критической основности количестве, SiO2 в HBI превращается в расплав силиката кальция, и снижается вязкость расплавленного чугуна, образованного из HBI, вследствие чего стимулируется плавление. Другими словами, можно полагать, что для получения эффекта стимулирования плавления HBI нужно, чтобы CaO находился в большем или равном для критической основности количестве.

[0034] На Фиг. 3 CaO поступает из HBI, но источником CaO также могут быть железорудные окатыши. В этом случае считается, что, когда количество CaO объединено с количеством SiO2 в HBI и железорудных окатышах, оно является бóльшим, чем критическая основность, содействуя плавлению HBI, в результате чего может быть повышена газопроницаемость слоя шихты.

[0035] Количество SiO2 и количество CaO в HBI в железорудных окатышах в совокупности представлены нижеследующей формулой 2, причем расход формованных продуктов восстановленного железа представлен как MHBI [кг], и расход железорудных окатышей представлен как MP [кг].

[количество SiO2]=(%SiO2)HBI×MHBI+(%SiO2)p×Mp

[количество CaO]=(C/S)HBI×(%SiO2)HBI×MHBI+(C/S)HBI×(%SiO2)p×Mp (2)

[0036] Здесь, поскольку считается, что когда, как описано выше, расплавление HBI стимулируется, когда удовлетворяется выражение «количество CaO/количество SiO2≥(C/S)критическ.», вышеуказанные формулы (2) замещают на это неравенство, и отношение R=MP/MHBI решают для получения вышеуказанного неравенства (1).

[0037] Нижний предел величины загрузки формованных продуктов восстановленного железа предпочтительно составляет 100 кг или более, предпочтительно 150 кг, на 1 тонну чугуна. Когда величина загрузки формованных продуктов восстановленного железа является меньшей, чем нижний предел, функция заполнителя 12 в обеспечении газопроницаемости в зоне D когезии в стадии S2 плавления может проявляться в недостаточной мере. С другой стороны, верхний предел величины загрузки формованных продуктов восстановленного железа определяется сообразно такому диапазону, что заполнитель не является избыточным, и не уменьшает действие заполнителя, и, например, верхний предел величины загрузки формованных продуктов составляет 700 кг на 1 тонну чугуна.

[0038] Нижний предел отношения среднего размера зерен формованных продуктов восстановленного железа к среднему размеру зерен железорудного материала 11 составляет 1,3, и более предпочтительно 1,4. Как показано на фиг. 4, даже когда часть железорудного материала 11 в первом слое 10 расплавлена, и движется к нижней стороне доменной печи 1 в виде капель 13 шлака, и железорудный материал 11 размягчается и усаживается, формованные продукты восстановленного железа, имеющие высокую температуру плавления, не размягчаются. Примешивание формованных продуктов восстановленного железа, которые являются более крупными, чем железорудный материал 11, по меньшей мере в определенной степени, в качестве заполнителя 12 усиливает действие формованных продуктов восстановленного железа как заполнителя, оказывая влияние и предотвращая оседание слоя всего первого слоя 10. Таким образом, благодаря тому, что соотношение средних размеров зерен является бóльшим или равным нижнему пределу, может быть обеспечен канал для горячего воздуха, показанный стрелкой на фиг. 4, тем самым улучшая газопроницаемость в стадии S2 восстановления/плавления. Между тем, верхний предел соотношения среднего размера зерен предпочтительно составляет 10, и более предпочтительно 5. Когда соотношение средних размеров зерен превышает верхний предел, может быть затруднительным однородное примешивание формованных продуктов восстановленного железа в первый слой 10, приводя к усилению расслоения. Следует отметить, что «средний размер зерен» подразумевает размер зерен, при котором общая масса соответствует 50% в распределении зерен по величине.

[0039] Верхний предел индекса сопротивления газопроницаемости формованных продуктов восстановленного железа после испытания в галтовочном барабане предпочтительно составляет 0,1, и более предпочтительно 0,08. Формованные продукты восстановленного железа предпочтительно получают и используют в различных установках, и подвергают транспортировке. Поскольку объем может нарушаться, распределение зерен по размеру может изменяться во время перевозки, применением формованных продуктов восстановленного железа, которые обеспечивают то, что индекс сопротивления газопроницаемости является меньшим или равным определенному значению даже после испытания в галтовочном барабане, может быть улучшена газопроницаемость в крупнокусковой зоне E, описываемой позже, в конкретных операциях в доменной печи. С другой стороны, нижний предел индекса сопротивления газопроницаемости не является конкретно ограниченным, и может иметь значение, близкое к нулевому, которое является теоретическим значением предела, но, как правило, составляет около 0,03. Следует отметить, что требуется только применение формованных продуктов восстановленного железа, имеющих индекс сопротивления газопроницаемости, меньший или равный предварительно определенному значению как характеристики, и это не значит, что в способе получения чугуна требуется испытание в галтовочном барабане.

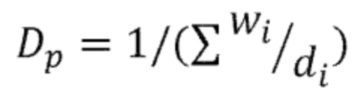

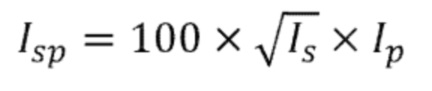

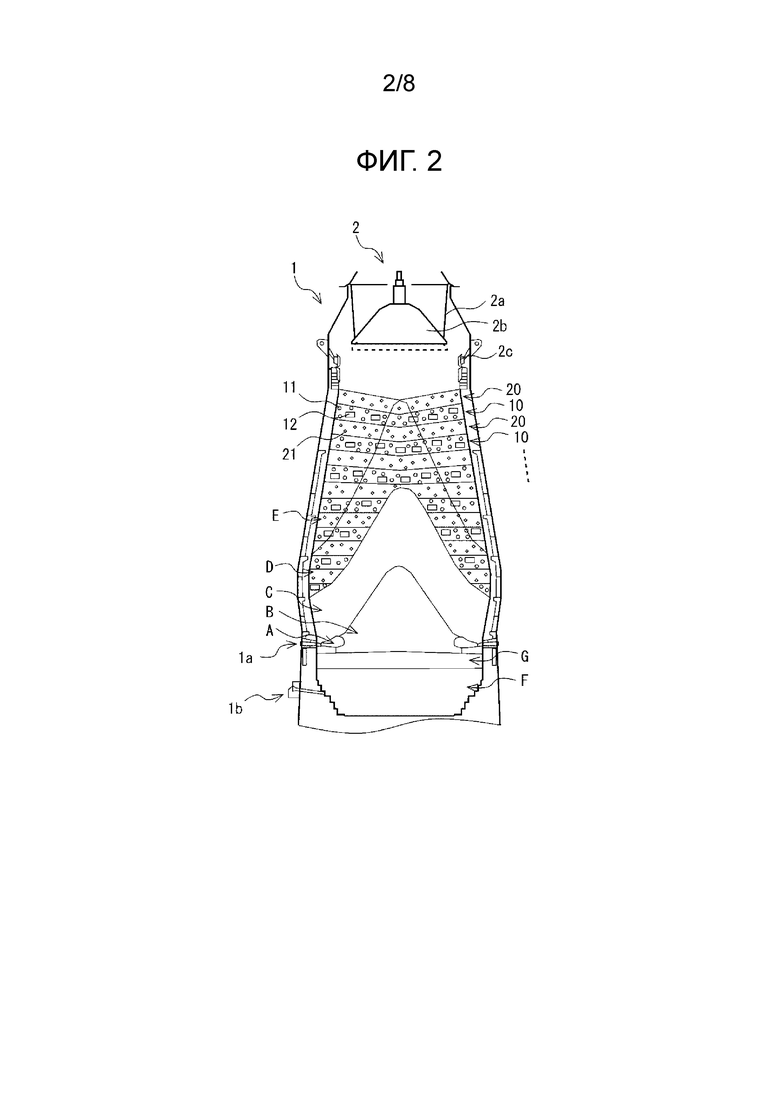

[0040] Как применяемый здесь, «индекс сопротивления газопроницаемости после испытания в галтовочном барабане» формованных продуктов восстановленного железа рассчитывают следующим образом. Сначала проводят испытание в галтовочном барабане в соответствии с инструкцией «Iron Ores-Determination Of Tumble Strength» («Железные руды-Определение барабанной прочности») (стандарт JIS-M8712:2000), для получения величины распределения по размеру зерен формованных продуктов восстановленного железа просеиванием. Величину распределения по размеру зерен обозначают di [см] как типичный размер зерен (медианный) сообразно меш-величине отверстий сетки, использованной для просеивания, и wi как весовую фракцию формованных продуктов восстановленного железа, которая относится к типичному размеру di зерен. С использованием этого гранулометрического состава рассчитывают гармонический средний диаметр Dp [см] и индекс Isp зернистости состава по следующей формуле 3. Кроме того, с использованием гравитационного конверсионного коэффициента gc [9,807 (г·см)/(G·сек2)], получают индекс K сопротивления газопроницаемости по следующей формуле 3. Следует отметить, что условия вращения барабана при испытании в галтовочном барабане составляют 24±1 об/мин и 600 раз.

(3)

(3)

где

где n=0,47, C=0,55.

[0041] В дополнение, в случае, когда формованные продукты восстановленного железа содержат оксид алюминия, верхний предел содержания оксида алюминия в формованных продуктах восстановленного железа предпочтительно составляет 1,5 мас.%, и более предпочтительно 1,3 мас.%. Когда содержание оксида алюминия составляет величину, бóльшую или равную верхнему пределу, может быть затруднительным обеспечение газопроницаемости в нижней части печи вследствие повышения температуры плавления и вязкости шлака. Таким образом, регулированием содержания оксида алюминия в формованных продуктах восстановленного железа на уровень, меньший или равный верхнему пределу, может быть предотвращено увеличение применяемого количества кокса. Следует отметить, что содержание оксида алюминия может составлять 0 мас.%, то есть, формованные продукты восстановленного железа могут не содержать оксид алюминия, но нижний предел содержания оксида алюминия предпочтительно составляет 0,5 мас.%. Когда содержание оксида алюминия является меньшим, чем нижний предел, формованные продукты восстановленного железа становятся дорогостоящими, и может возрастать стоимость получения чугуна.

[0042] (Второй слой)

Второй слой 20 содержит кокс 21.

[0043] Кокс 21 служит: как источник тепла для расплавления железорудного материала 11; для генерирования СО-газа как восстановителя, необходимого для восстановления железорудного материала 11 до железа прямого восстановления (DIR); в качестве науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления; и как разделителя для обеспечения газопроницаемости в доменной печи 1.

[0044] (Способ загрузки)

В качестве способа попеременной загрузки первого слоя 10 и второго слоя 20 могут быть применены различные способы. Способ описан здесь со ссылкой, в качестве примера, на доменную печь 1, оснащенную устройством 2 для загрузки сырьевого материала типа «конус-броня» (которое далее также может называться просто «устройством 2 для загрузки сырьевого материала»), иллюстрированным на фиг. 2.

[0045] Устройство 2 для загрузки сырьевого материала находится в верхней части печи. Другими словами, первый слой 10 и второй слой 20 загружают с верха печи. Устройство 2 для загрузки сырьевого материала, как показано на фиг. 2, включает чашу 2а конуса, нижний конус 2b и броню 2с.

[0046] Чаша 2а конуса представляет собой емкость, куда засыпают загружаемый сырьевой материал. Когда загружают первый слой 10, в чашу 2а конуса помещают сырьевой материал, составляющий первый слой 10, и когда загружают второй слой 20, в чашу 2а конуса помещают сырьевой материал, составляющий второй слой 20.

[0047] Нижний конус 2b имеет форму конуса, протяженного вниз, и находится внутри чаши 2а конуса. Нижний конус 2b может быть подвижным по вертикали (ФИГ. 2 показывает состояние смещения вверх сплошной линией, и состояние смещения вниз пунктирной линией). Нижний конус 2b предназначен для уплотнения нижней части чаши 2а конуса, когда он сдвинут вверх, и для образования зазора на протяженной линии боковой стенки чаши 2а конуса, когда смещается вниз.

[0048] Броня 2с находится на нижней стороне относительно нижнего конуса 2b, на участке стенки печи доменной печи 1. Когда нижний конус 2b перемещается вниз, сырьевой материал падает из зазора, в то время как броня 2с служит как отражательная плита для отбрасывания падающего сырьевого материала. В дополнение, броня 2с сформирована способной выдвигаться и втягиваться относительно центра (центральной части) доменной печи 1.

[0049] Применением устройства 2 для загрузки сырьевого материала первый слой 10 может быть загружен следующим образом. Следует отметить, что то же самое применимо ко второму слою 20. В дополнение, первый слой 10 и второй слой 20 загружают попеременно.

[0050] Сначала нижний конус 2b позиционируют на верхней стороне, и сырьевой материал первого слоя 10 загружают в чашу 2а конуса. Когда нижний конус 2b размещен на верхней стороне, нижняя часть чаши 2а конуса закупорена, и тем самым сырьевой материал становится загруженным в чашу 2а конуса. Следует отметить, что величина загрузки представляет собой количество каждого загружаемого слоя.

[0051] Затем нижний конус 2b сдвигают вниз. В результате этого нижний конус 2b образует зазор, и сырьевой материал высыпается через зазор по направлению к стенке печи, ударяясь о броню 2с. Сырьевой материал, который столкнулся с броней 2с и был отброшен ею, загружается в печь. Сырьевой материал падает, в то же время смещаясь к внутренности печи вследствие отражения от брони 2с, и накапливается, в то же время стекая из положения падения к центральной стороне внутренности печи. Поскольку броня 2с сформирована способной выдвигаться и втягиваться относительно центральной части, положение падения сырьевого материала может быть отрегулировано выдвиганием и втягиванием брони 2с. Эта регулировка позволяет собирать первый слой 10 с желательной формой.

[0052] Стадия восстановления/плавления

В стадии S2 восстановления/плавления железорудный материал 11 в загруженном первом слое 10 восстанавливают и расплавляют, тогда как вспомогательный восстановитель инжектируют в доменную печь горячим воздухом, вдуваемым из фурмы 1а. Следует отметить, что работа доменной печи 1 является непрерывной, и тем самым стадия S2 плавления проводится непрерывно. С другой стороны, стадия S1 загрузки проводится периодически, и первый слой 10 и второй слой 20, обрабатываемые в стадии S2 плавления, добавляются сообразно обстоятельствам процессов восстановления и плавления первого слоя 10 и второго слоя 20 в стадии S2 восстановления/плавления.

[0053] ФИГ. 2 иллюстрирует состояние в стадии S2 восстановления/плавления. Как показано на фиг. 2, проточный канал А, который представляет собой полую часть, в которой кокс 21 завихряется и присутствует в предельно рассеянном состоянии, образован вблизи фурмы 1а потоком горячего воздуха из фурмы 1а. В доменной печи 1 температура в проточном канале А является самой высокой, составляющей около 2000ºС. Тотерман В, который представляет собой зону псевдозастоя кокса внутри доменной печи 1, присутствует рядом с проточным каналом А. В дополнение, зона С просачивания, зона D когезии и крупнокусковая зона E размещены в этом порядке по направлению вверх от тотермана В.

[0054] Температура в доменной печи 1 повышается от верхней части в сторону проточного канала А. Другими словами, температура возрастает в порядке от крупнокусковой зоны E к зоне D когезии и зоне С просачивания. Например, температура крупнокусковой зоны E является большей или равной около 20ºС, и меньшей или равной 1200ºС, тогда как температура тотермана В является большей или равной около 1200ºС, и меньшей или равной 1600ºС. Следует отметить, что температура тотермана В варьирует в радиальном направлении, и температура центральной части тотермана В может быть более низкой, чем температура зоны С просачивания. В дополнение, в результате стабильной циркуляции горячего воздуха в центральной части печи образуется зона D когезии, имеющая перевернутое V-образное поперечное сечение, вследствие чего в печи обеспечиваются газопроницаемость и восстанавливаемость.

[0055] В доменной печи 1 железорудный материал 11 сначала нагревается и восстанавливается в крупнокусковой зоне E. В зоне D когезии железная руда, восстановленная в крупнокусковой зоне E, размягчается и претерпевает усадку. Размягченная и уплотненная железная руда падает в виде капель шлака, и движется к зоне С просачивания. В стадии S2 восстановления/плавления восстановление железорудного материала 11 происходит главным образом в крупнокусковой зоне E, тогда как расплавление железорудного материала 11 происходит в основном в зоне С просачивания. Следует отметить, что в зоне С просачивания и в тотермане В происходит прямое восстановление, которое представляет собой прямое взаимодействие между падающим жидким оксидом железа FeO и углеродом в коксе 21.

[0056] Заполнитель 12, содержащий формованные продукты восстановленного железа, производит действие в качестве заполнителя в зоне D когезии. Другими словами, даже в состоянии, в котором железная руда была размягчена и уплотнена, формованные продукты восстановленного железа, имеющие высокую температуру плавления, не размягчаются, и создают газопроницаемые каналы, обеспечивающие проникновение горячего воздуха к центральной части доменной печи 1.

[0057] Формованные продукты восстановленного железа имеют высокую температуру плавления, но вследствие науглероживания действием оксида углерода в восстановительном газе и/или углерода в коксе температура плавления становится более низкой, в результате чего формованные продукты восстановленного железа превращаются в расплавленный чугун в температурном диапазоне около 1500ºС в нижней части зоны D когезии. Даже в этот момент времени SiO2 компонентов шлака, содержащийся в формованных продуктах восстановленного железа, присутствует в твердом состоянии, приводя к состоянию совместного наличия твердой и жидкой фаз с расплавленным чугуном из формованных продуктов восстановленного железа, который расплавился раньше, вследствие чего расплавление становится застойным. Здесь, в случае, что формованные продукты восстановленного железа имеют высокую основность, CaO реагирует с SiO2 с образованием расплавленного силиката кальция, тем самым нарушая состояние совместного присутствия твердой и жидкостной фаз и поэтому стимулируя расплавление. Кроме того, в случае, если формованные продукты восстановленного железа имеют низкую основность, то есть, содержат SiO2 в большом количестве, SiO2, выводимый из формованных продуктов восстановленного железа, реагирует с CaO из железорудных окатышей, имеющих высокую основность, то есть, содержащих CaO в большом количестве, с образованием расплавленного силиката кальция, тем самым нарушая состояние совместного присутствия твердой и жидкой фаз и поэтому стимулируя расплавление формованных продуктов восстановленного железа.

[0058] Расплавленный чугун F, образованный плавлением восстановленного железа, накапливается в подовой части, и расплавленный шлак G накапливается на расплавленном чугуне F. Расплавленный чугун F и расплавленный шлак G могут быть выпущены через летку 1b.

[0059] Примерами вспомогательного восстановителя, вдуваемого из фурмы 1а, являются: тонко измельченный в порошок уголь, полученный тонким измельчением угля до имеющего размер зерен около 50 мкм; сырая нефть; природный газ; и тому подобные. Вспомогательный восстановитель служит в качестве источника тепла, восстановителя и науглероживающего агента. Другими словами, из ролей, которые играет кокс 21, иные роли, нежели роль в качестве разделителя, замещены вспомогательным восстановителем.

[0060] Полезные эффекты

В способе получения чугуна первый слой 10, содержащий железорудный материал 11, содержит в качестве заполнителя 12 формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением. Поскольку формованные продукты восстановленного железа облегчают пропускание горячего воздуха во время размягчения и расплавления первого слоя 10 в стадии S2 восстановления/плавления, способ получения чугуна может сокращать количество кокса для обеспечения газопроницаемости. Кроме того, поскольку в способе получения чугуна применяют формованные продукты восстановленного железа, средняя основность которых является меньшей или равной 0,5, формованные продукты восстановленного железа могут быть получены с относительно низкой стоимостью. Более того, поскольку в способе получения чугуна используют в качестве основного материала железорудные окатыши, средняя основность которых является большей или равной 0,9, может быть предотвращено повышение вязкости, когда расплавляются формованные продукты восстановленного железа, имеющие низкую основность, тем самым стимулируя расплавление. Таким образом, может быть повышена газопроницаемость главным образом в зоне D когезии, и, кроме того, может быть сокращено количество используемого кокса. Таким образом, применение способа получения чугуна позволяет сократить количество используемого кокса, в то же время с поддерживанием стабильной работы доменной печи 1.

[0061] Другие варианты осуществления изобретения

Настоящее изобретение никоим образом не ограничено вышеописанными вариантами осуществления.

[0062] В вышеописанном варианте исполнения была представлена ситуация, в которой предполагалось, что железорудный материал всех загруженных первых слоев содержит железорудные окатыши в качестве основного материала, причем средняя основность формованных продуктов восстановленного железа является меньшей или равной 0,5, и средняя основность железорудных окатышей является большей или равной 0,9; однако настоящее изобретение также предусматривает конфигурацию, в которой железорудный материал по меньшей мере одного из первых слоев содержит железорудные окатыши в качестве основного материала, причем средняя основность формованных продуктов восстановленного железа является меньшей или равной 0,5, и средняя основность железорудных окатышей является большей или равной 0,9. Однако, во всех первых слоях первый слой, имеющий вышеописанную конфигурацию, предпочтительно составляет величину, бóльшую или равную 90%, более предпочтительно составляет величину, бóльшую или равную 95%, и еще более предпочтительно составляет 100%, то есть, еще более предпочтительно, чтобы все слои первых слоев имели вышеописанную конфигурацию.

[0063] В вышеописанном варианте исполнения была описана ситуация, когда способ получения чугуна согласно настоящему изобретению включает только стадию загрузки и стадию восстановления/плавления; однако способ получения чугуна может включать другую(-гие) стадию(-дии).

[0064] Например, способ получения чугуна может включать стадию загрузки в центральную часть доменной печи смеси кокса и формованных продуктов восстановленного железа. В этом случае в отношении формованных продуктов восстановленного железа в смеси предпочтительно, чтобы доля формованных продуктов восстановленного железа, имеющих размер зерен, больший или равный 5 мм, составляла величину, бóльшую или равную 90 мас.%, и содержание формованных продуктов восстановленного железа в смеси было меньшим или равным 75 мас.%. Когда горячий воздух достигает центральной части доменной печи, горячий воздух поступает в центральную часть. Благодаря наличию формованных продуктов восстановленного железа с большим размером зерен в центральной части с содержанием, меньшим или равным верхнему пределу, может быть эффективно использовано теплосодержание без нарушения течения горячего воздуха. Тем самым может быть обеспечено дополнительное снижение количества используемого кокса. Здесь под «центральной частью» доменной печи подразумевается область на расстоянии, меньшем или равном 0,2 Z от центра, причем Z представляет радиус колошниковой части печи.

[0065] Кроме того, способ получения чугуна может включать стадию тонкого измельчения порошка, образованного из формованных продуктов восстановленного железа и угля. В этом случае предпочтительно, чтобы мелкий порошок, образованный в стадии тонкого измельчения, был включен в качестве вспомогательного восстановителя. Часть формованных продуктов восстановленного железа измельчается в порошок в ходе подачи, и тому подобного. Такой порошок снижает газопроницаемость в доменной печи, и не является подходящим для применения в первом слое. В дополнение, порошок имеет большую удельную площадь поверхности, и тем самым повторно окисляется в оксид железа. Инжекция вспомогательного восстановителя, содержащего оксид железа, из фурмы позволяет улучшить газопроницаемость. Таким образом, в результате тонкого измельчения порошка вместе с углем и использования тонкого порошка, полученного тонким измельчением порошка и угля, с инжекцией из фурмы в качестве вспомогательного восстановителя, могут быть эффективно использованы формованные продукты восстановленного железа, и может быть улучшена газопроницаемость в доменной печи.

[0066] Хотя был описан случай применения устройства типа «конус-броня» в качестве способа загрузки согласно вышеописанному варианту осуществления, также могут быть применены другие типы. Другие типы включают бесконусный колошниковый загрузчик. В случае бесконусного типа загрузка может быть проведена с использованием поворотного лотка и с регулированием угла его наклона.

[ПРИМЕРЫ]

[0067] Далее варианты осуществления настоящего изобретения будут разъяснены подробнее посредством Примеров; однако настоящее изобретение не ограничивается этими Примерами.

[0068] Влияние основности железорудных окатышей на газопроницаемость изучили проведением крупномасштабного испытании восстановления под нагрузкой, моделирующего периферийную часть доменной печи.

[0039] ФИГ. 5 иллюстрирует печь 7 для крупномасштабного испытания восстановления под нагрузкой, использованную в этом эксперименте. Графитовый тигель 71, заполняемый образцом, был конфигурирован имеющим внутренний диаметр 75 мм. Слой 72 шихты образца состоял, сверху вниз, из верхнего слоя 72а кокса (с высотой 20 мм), слоя 72b железной руды (с высотой 110 мм), и нижнего слоя 72с кокса (с высотой 40 мм). Слой 72b железной руды соответствует первому слою 10 согласно настоящему изобретению, и верхний слой 72а кокса соответствует второму слою 20.

[0070] Слой 72b железной руды был сформирован из смеси материала формованных продуктов восстановленного железа (HBI) и железорудного материала. Следует отметить, что в слое 72b железной руды общее содержание железа (Feобщ) было отрегулировано на постоянное.

[0071] Химические характеристики использованных HBI показаны в Таблице 1. Средняя основность HBI составляла 0,46. Величина загрузки HBI составляла 250 кг на 1 тонну чугуна.

[0072]

Таблица 1

[0073] В качестве железорудного материала подготовили следующие три типа: (1) железорудные окатыши, имеющие среднюю основность 0,04 (содержание SiO2: 5,44 мас.%; содержание MgO: 0,54 мас.%); (2) железорудные окатыши, имеющие среднюю основность 1,20 (содержание SiO2: 4,23 мас.%; содержание MgO: 2,11 мас.%; и (3) самофлюсующуюся спеченную железную руду, имеющую среднюю основность 2,10 (содержание SiO2: 5,40 мас.%; содержание MgO: 1,00 мас.%).

[0074] В ходе нагревания каждого образца слоя 72 шихты с использованием вышеописанных железорудных материалов от (1) до (3) с температурным профилем, показанным на фиг. 6, с использованием электрической печи 73, подавали в них газ (восстановительный газ) с составом, показанным на фиг. 7. Газ подавали из газовпускной трубы 74, размещенной в нижней части печи 7 для крупномасштабного испытания восстановления под нагрузкой, и выводили из газовыпускной трубы 75, размещенной в верхней части. Общая скорость подачи газа составляла 40 норм.л/мин, и проводили регулирование температуры посредством двух термопар 76. В дополнение, нагрузка, прилагаемая к слою 72 шихты образца, составляла 1 кг-силы/см2. Нагрузку прилагали размещением груза с весом 78 через нагрузочный стержень 77.

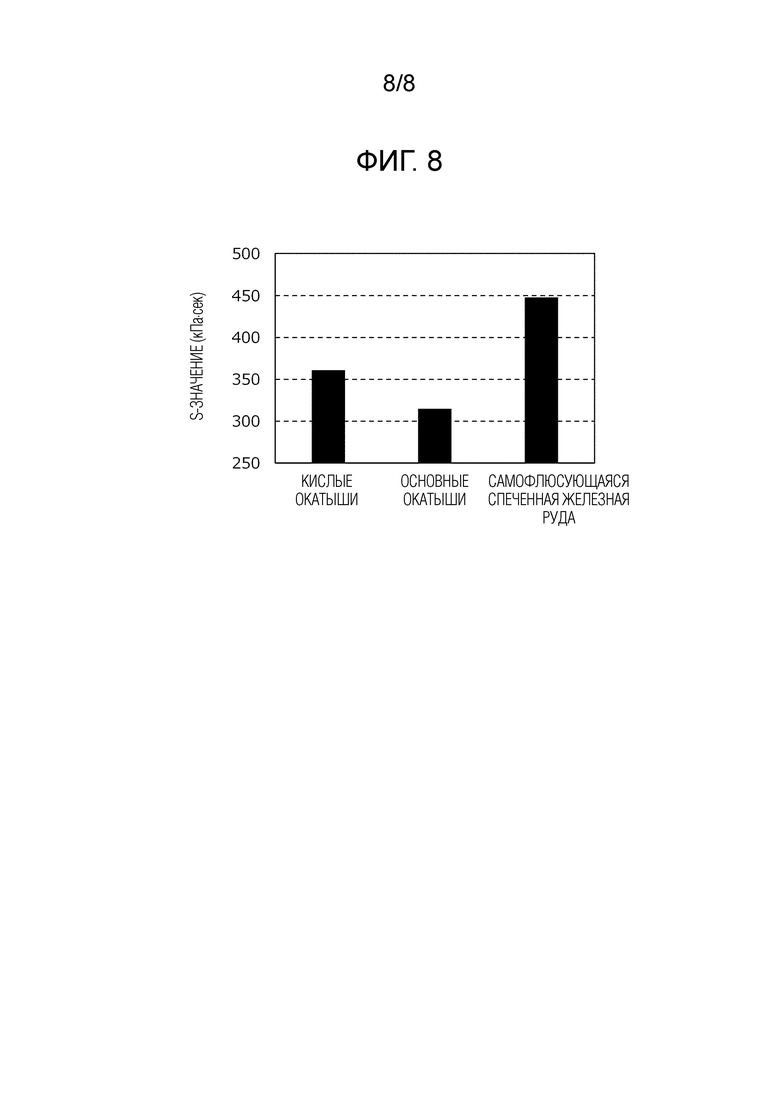

[0075] Непрерывно измеряли потерю напора в слое 72 шихты образца в вышеуказанных условиях, и рассчитывали интегрированное по времени значение (S-значение) потери напора. S-Значение может быть использовано как показатель для оценки характеристик размягчения и расплавления слоя 72b железной руды, и считается, что S-значение, будучи меньшим, показывает более высокую газопроницаемость. Результаты показаны на фиг. 8.

[0076] Из результатов на фиг. 8, S-значения следуют в порядке: железорудные окатыши, имеющие среднюю основность 1,20, железорудные окатыши, имеющие среднюю основность 0,04, и самофлюсующаяся спеченная железная руда, имеющая среднюю основность 2,10, соответственно чему показано, что газопроницаемость улучшается при использовании железорудных окатышей, имеющих среднюю основность, бóльшую или равную 0,9, в качестве железорудного материала.

[0077] Средняя основность (согласно отношению «количество CaO/количество SiO2), определяемая из количества CaO и количества SiO2, по расчету на основе вышеописанных формул 2, составляла: (1) 0,10 в случае применения железорудных окатышей, имеющих среднюю основность 0,04; и (2) 1,13 в случае применения железорудных окатышей, имеющих среднюю основность 1,20. Критическая основность использованного HBI составляла 0,88, и можно полагать, что газопроницаемость улучшают регулированием основности, определяемой из количества CaO и количества SiO2, по расчету на основе вышеописанных формул 2, до величины, большей или равной критической основности HBI, то есть, до удовлетворения вышеописанного неравества 1.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0078] Применение способа получения чугуна согласно настоящему изобретению позволяет сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[Перечень ссылочных позиций]

[0079]

1 доменная печь

1a фурма

1b летка

2 устройство для загрузки сырьевых материалов

2a чаша конуса

2b нижний конус

2c броня

10 первый слой

11 железорудный материал

12 заполнитель

13 стекающий шлак

20 второй слой

21 кокс

7 печь для крупномасштабного испытания восстановления под нагрузкой

71 графитовый тигель

72 слой шихты образца

72a верхний слой кокса

72b слой железной руды

72c нижний слой кокса

73 электрическая печь

74 газовпускная труба

75 газовыпускная труба

76 термопара

77 нагрузочный стержень

78 груз

A проточный канал

B тотерман

C зона просачивания

D зона когезии

E крупнокусковая зона

F расплавленный чугун

G расплавленный шлак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЖЕЛЕЗОРУДНЫЙ МАТЕРИАЛ | 2021 |

|

RU2832247C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2021 |

|

RU2829647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2020 |

|

RU2815956C1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2780654C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВЕРТИКАЛЬНОЙ ПЕЧИ | 1997 |

|

RU2144088C1 |

| САМОФЛЮСУЮЩИЕСЯ ОКАТЫШИ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2455371C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 1995 |

|

RU2096475C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| Способ создания защитного гарнисажа доменной печи | 2024 |

|

RU2840273C1 |

Изобретение относится к способу получения чугуна с использованием доменной печи с фурмой. Осуществляют попеременную загрузку в доменную печь первого слоя, содержащего железорудный материал в виде железорудных окатышей в качестве основного материала, и второго слоя, содержащего кокс, и восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с инжекцией вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. Причем заполнитель, который включает формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением, и служит для обеспечения газопроницаемых каналов, обеспечивающих проникновение горячего воздуха к центральной части доменной печи, смешивают с первым слоем. Средняя основность формованных продуктов восстановленного железа является меньшей или равной 0,5, и средняя основность железорудных окатышей является большей или равной 0,9. Отношение среднего размера зерен формованных продуктов восстановленного железа к среднему размеру зерен железорудного материала 1,4 или более и 10 или менее. Обеспечивается сокращение количества используемого кокса при поддержании стабильной работы доменной печи. 3 з.п. ф-лы, 8 ил., 1 табл.

1. Способ получения чугуна с использованием доменной печи с фурмой, включающий:

попеременную загрузку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс; и

восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с инжекцией вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы,

причем:

заполнитель, который включает формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением, и служит для обеспечения газопроницаемых каналов, обеспечивающих проникновение горячего воздуха к центральной части доменной печи, смешивают с первым слоем;

железорудный материал включает железорудные окатыши в качестве основного материала,

средняя основность формованных продуктов восстановленного железа является меньшей или равной 0,5, и

средняя основность железорудных окатышей является большей или равной 0,9, и

отношение среднего размера зерен формованных продуктов восстановленного железа к среднему размеру зерен железорудного материала 1,4 или более и 10 или менее.

2. Способ получения чугуна по п. 1, в котором содержание железорудных окатышей в железорудном материале является большим или равным 50 мас.%.

3. Способ получения чугуна по п. 1, в котором железорудные окатыши являются самофлюсующимися.

4. Способ получения чугуна по любому из пп. 1-3, в котором отношение R расхода железорудных окатышей к расходу формованных продуктов восстановленного железа удовлетворяет следующему неравенству 1:

(1)

(1)

причем в вышеуказанном неравенстве 1: (C/S) представляет среднюю основность; (%SiO2) представляет содержание SiO2, мас.%; HBI, будучи подстрочным индексом, представляет формованный продукт восстановленного железа; и P представляет железорудные окатыши, причем (C/S)критическ. представляет критическую основность HBI, причем критическая основность означает среднюю основность формованных продуктов восстановленного железа, при которой начинает снижаться максимальная потеря напора, которая является максимальным значением потери напора в образце слоя шихты, когда среднюю основность принимают как параметр, непрерывно измеряя потерю напора в образце слоя шихты, и максимальное значение потери напора наносят на график.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Рабочий орган землеройной машины | 1989 |

|

SU1641945A1 |

| JP 4047422 B2, 13.02.2008 | |||

| JP 6273983 B2, 07.02.2018. | |||

Авторы

Даты

2024-11-05—Публикация

2021-05-10—Подача