Область техники, к которой относится изобретение

Настоящее изобретение относится к самофлюсующимся окатышам (в дальнейшем называемым просто «окатышами») как железосодержащему материалу для доменной печи и к способу изготовления самофлюсующихся окатышей. Более конкретно, изобретение относится к самофлюсующимся окатышам, подходящим для работы доменной печи, в которую инжектируется большое количество измельченного угля, и к способу изготовления самофлюсующихся окатышей.

Уровень техники

С 70-х до 80-х годов прошлого века заявитель настоящего изобретения работал над развитием технологий для модифицирования самофлюсующихся окатышей, используемых в качестве железосодержащего материала для доменных печей, и завершил ее разработкой технологии, дающей возможность производить самофлюсующиеся окатыши (самофлюсующиеся доломитизированные окатыши гранулы), имеющие отличную способность к химическому восстановлению при высокой температуре, способом, включающим в себя смешивание известняка и доломита, как источников CaO и MgO, с железной рудой таким образом, чтобы отношение по массе CaO/SiO2 составляло 0,8 или больше и отношение по массе MgO/SiO2 составляло 0,4 или больше; гранулирование полученной смеси в необожженные окатыши и обжиг необожженных окатышей (ссылка на Патентные документы 1 и 2).

В то же время наряду с разработкой технологии для модифицирования самофлюсующихся окатышей заявитель настоящего изобретения создавал технологию управления распределением шихтовых материалов для доменных печей и предложил технологию центровой загрузки кокса, которая значительно улучшила газопроницаемость/жидкостную проницаемость внутри доменных печей (ссылка на Непатентный Документ 1).

Из-за использования самофлюсующихся доломитизированных окатышей гранул и из-за применения технологии центровой загрузки кокса появилась возможность проводить стабильную операцию, даже если большое количество измельченного угля инжектировалось в доменную печь с высоким содержанием окатышей, и в доменной печи № 3 завода Kobe Works заявителем настоящего изобретения была реализована технология работы печи полностью на окатышах (ссылка на Непатентный Документ 2).

Между тем в последние годы, чтобы справиться с быстрым ростом спроса на сталь, потребовалось дальнейшее повышение производства доменного чугуна, и в результате потребовались повышение производительности доменных печей и рост производства окатышей в качестве сырьевого материала для доменных печей, и это срочные проблемы, которые нужно решать.

Однако чтобы повысить производительность доменных печей, нужно еще больше улучшить газопроницаемость внутри доменных печей. Между тем, окатыши изготавливаются по процессу с комбинированной обжиговой печью или по процессу с обжиговой печью, имеющей прямую колосниковую решетку. В любом из этих процессов требуется дальнейшее улучшение газопроницаемости слоя окатышей на решетке, чтобы повысить производство окатышей.

В качестве средства для улучшения как газопроницаемости внутри доменной печи, так и газопроницаемости слоя окатышей на решетке можно увеличить средний размер окатышей. Однако когда средний размер окатышей увеличивается, способность их химического восстановления уменьшается (ссылка на Непатентный Документ 3), что приводит к повышению процентной доли прямого восстановления в доменной печи и к увеличению доли восстановителя, что является проблемой.

Кроме того, в качестве средства для улучшения газопроницаемости можно сузить распределение окатышей по размерам частиц как можно больше, чтобы окатыши по размерам частиц могли бы стать одинаковыми без увеличения размера окатышей (ссылка на Непатентный документ 3). Однако когда распределение окатышей по размерам частиц становится более узким, степень выхода годных окатышей уменьшается, и стоимость их производства повышается. Поэтому такая концепция почти не рассматривалась, и распределение самофлюсующихся доломитизированных окатышей по размерам, подходящих для доменных печей, которые в последние годы работали с использованием инжекции большого количества измельченного угля, в условиях обеспечения их высокой производительности, так и не было выяснено.

[Непатентный документ 1] Matsui и др., Blast furnace operational technology and central gas flow intension for center coke charging at Cobe Steel, R&D Kobe Steel Engineering Reports, Vol. 55, № 2, Sept. 2005, стр. 9-17.

[Непатентный документ 2] Oyama и др., Shift to all pellets operation at Kobe 3 blast furnace (All pellets operation at Kobe 3 blast furnace-1), Zairyo to purosesu (Materials and Processes), Vol. 15, № 1, March 1, 2005, стр. 129-130

[Непатентный документ 3] Tekko Binran (Iron and Steel Handbook), Vol. 11, Seisen/Seiko (pig iron & steel making), edited by The Iron and Steel Institute of Japan, 3rd Edition, Maruzen Corporation, October 15, 1979, стр. 158

[Патентный документ 1] Публикация заявки на патент Японии № 3-77853

[Патентный документ 2] Публикация заявки на патент Японии № 3-77854

Раскрытие изобретения

Проблемы, решаемые изобретением

Следовательно, целями настоящего изобретения являются обеспечение самофлюсующихся окатышей, которые улучшают газопроницаемость в доменной печи, тем самым повышая производительность, и улучшают газопроницаемость слоя окатышей на колосниковой решетке во время производства окатышей, что тем самым обеспечивает рост производства окатышей, и обеспечение способом изготовления самофлюсующихся окатышей.

Средства для решения проблем

Согласно одному аспекту настоящего изобретения самофлюсующиеся окатыши для доменной печи характеризуются тем, что они имеют отношение по массе CaO/SiO2 составляющее 0,8 или больше, отношение по массе MgO/SiO2, составляющее 0,4 или больше, средний размер частиц от 10 до 13 мм и распределение по размерам частиц, в котором 6 мас.% или меньше окатышей имеют размер частиц 4 мм или больше, но меньше 8 мм, и 7 мас.% или меньше окатышей имеют размер частиц 15 мм или больше, но меньше 20 мм.

Согласно другому аспекту настоящего изобретения способ изготовления самофлюсующихся окатышей для доменной печи характеризуется тем, что он включает в себя этап смешивания сырьевых материалов, предусматривающий смешивание вторичных сырьевых материалов, содержащих CaO и MgO, с железной рудой таким образом, чтобы отношение по массе CaO/SiO2 достигало 0,8 или больше и отношение по массе MgO/SiO2 достигало 0,4 или больше; этап гранулирования смешанных сырьевых материалов в необожженные окатыши, имеющие заданное распределение по размерам частиц, и этап обжига необожженных окатышей нагреванием от 1220 до 1300°С для получения самофлюсующихся окатышей, имеющих средний размер частиц от 10 до 13 мм и распределение по размерам частиц, в котором 6 мас.% или меньше окатышей имеют размер частиц от 4 мм или больше, но меньше 8 мм, 7 мас.% или меньше окатышей имеют размер частиц 15 мм или больше, но меньше 20 мм, и средний размер частиц от 10 до 13 мм.

Преимущества

В соответствии с настоящим изобретением посредством ограничения доли окатышей с малым размером и доли окатышей с большим размером заданными величинами или меньше для того, чтобы обеспечить окатыши с равномерным размером, даже в операции, в которой инжектируется большое количество измельченного угля, газопроницаемость в доменной печи улучшается, и тем самым повышается и производительность доменной печи, и процесса производства окатышей, газопроницаемость слоя окатышей на колосниковой решетке улучшается, и тем самым увеличивается производство самофлюсующихся окатышей. В результате одновременно с сохранением эффекта снижения стоимости из-за инжекции большого количества измельченного угля в доменную печь возможен также дальнейший рост производства доменного чугуна.

Краткое описание чертежей

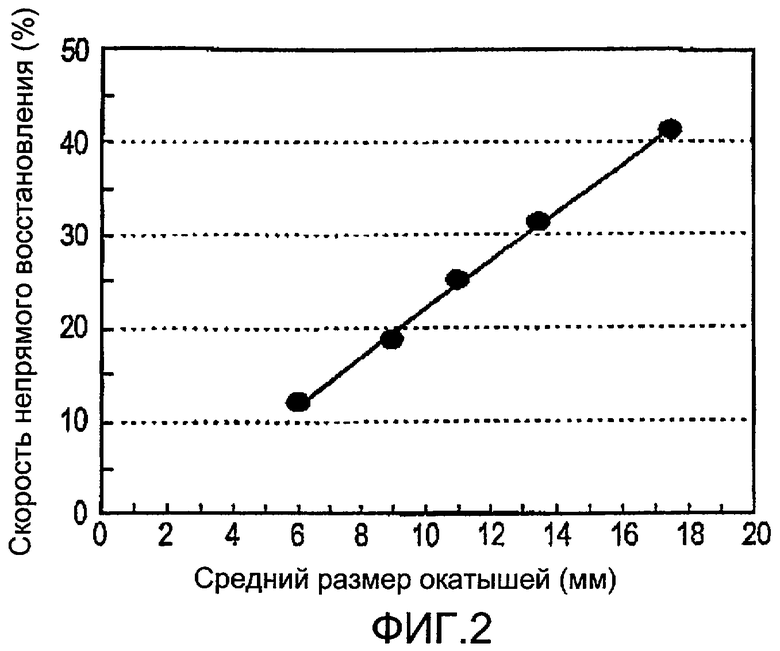

[Фиг.1] Фиг.1 является графиком, показывающим зависимость между средним размером окатышей и скоростью непрямого восстановления при тестировании высокотемпературного химического восстановления под нагрузкой.

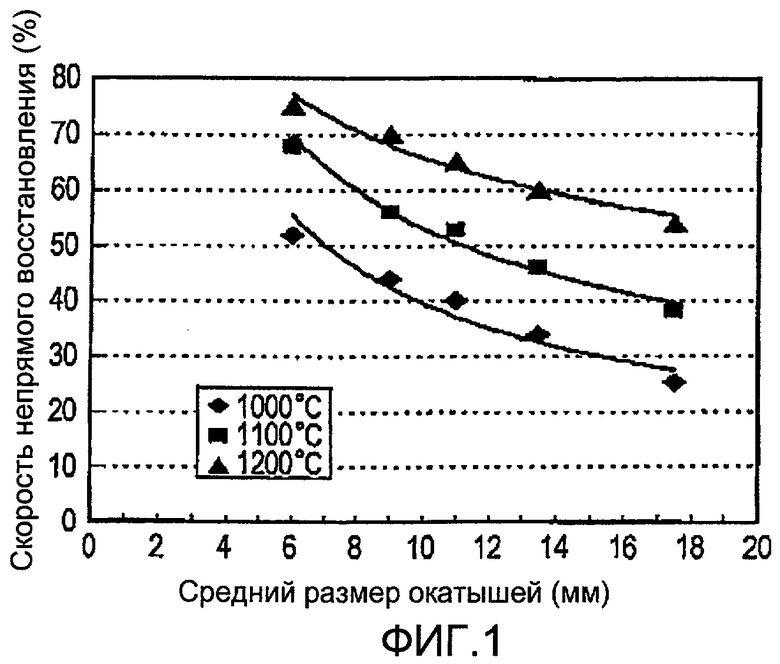

[Фиг.2] Фиг.2 является графиком, показывающим зависимость между средним размером окатышей и скоростью прямого восстановления при тестировании высокотемпературного химического восстановления под нагрузкой.

Наилучшие режимы для реализации изобретения

[Структура самофлюсующихся окатышей для доменной печи в соответствии с настоящим изобретением]

Самофлюсующиеся окатыши для доменной печи в соответствии с настоящим изобретением характеризуются тем, что они имеют отношение по массе CaO/SiO2, составляющее 0,8 или больше, отношение по массе Mg/SiO2, составляющее 0,4 или больше, средний размер частиц от 10 до 13 мм и распределение по размерам, в котором 6 мас.% или меньше окатышей имеют размер частиц 4 мм или больше, но меньше 8 мм, и 7 мас.% или меньше окатышей имеют размер частиц 15 мм или больше, но меньше 20 мм.

Требования, предъявляемые настоящим изобретением, будут более подробно изложены ниже.

(Состав шлака)

Заданием отношений по массе CaO/SiO2 и MgO/SiO2, которые определяют состав шлаковой составляющей самофлюсующихся окатышей более высоким, чем при заданных величинах (соответственно 0,8 и 0,4) или больше, температура размягчения/расплавления окатышей во время высокотемпературного химического восстановления может поддерживаться высокой, и способность к высокотемпературному химическому восстановлению может быть повышена. Отношение по массе CaO/SiO2 предпочтительно составляет 1,0 или больше, более предпочтительно 1,2 или больше и особенно предпочтительно 1,4 или больше. Кроме того, отношение по массе MgO/SiO2 составляет предпочтительно 0,5 или больше, более предпочтительно 0,6 или больше и особенно предпочтительно 0,7 или больше. Однако если отношение по массе CaO/SiO2 и отношение по массе MgO/SiO2 задаются слишком высокими, то CaO и MgO компоненты трудно переходят в шлак, прочность обожженных окатышей уменьшается и количества применяемых известняка и доломита, как источников CaO и MgO, повышаются, что приводит к росту стоимости. Поэтому отношение по массе CaO/SiO2 предпочтительно составляет 2,0 или меньше, более предпочтительно 1,8 или меньше и особенно предпочтительно 1,6 или меньше, и отношение по массе MgO/SiO2 предпочтительно составляет 1,1 или меньше, более предпочтительно 1,0 или меньше и особенно предпочтительно 0,9 или меньше.

(Распределение по размерам)

Если средний размер у самофлюсующихся окатышей чрезвычайно мал, хотя при этом способность к химическому восстановлению и улучшается, газопроницаемость уменьшается в каждом слое загрузки в доменной печи и в слое окатышей на колосниковой решетке. С другой стороны, если средний размер самофлюсующихся окатышей чрезвычайно велик, то, хотя газопроницаемость и улучшается в каждом слое загрузки в доменной печи и в слое окатышей на решетке, способность к химическому восстановлению уменьшается. Поэтому средний размер самофлюсующихся окатышей задается в диапазоне от 10 до 13 мм и предпочтительно в диапазоне от 11 до 12 мм.

Кроме того, даже если средний размер удовлетворяет выше заданным диапазонам (от 10 до 13 мм, предпочтительно от 11 до 12 мм), если доля окатышей с малыми размерами от 4 мм или больше и меньше 8 мм и доля окатышей с большими размерами от 15 мм или больше и меньше 20 мм будут повышаться, то распределение окатышей по размерам будет расширяться, и окатыши будут иметь более плотную упаковку, что приводит к уменьшению пористости слоя. Поэтому газопроницаемость уменьшается в каждом слое загрузки в доменной печи и в слое окатышей на решетке. Кроме того, если долю окатышей малых размеров от 4 мм или больше и меньше 8 мм увеличивают, когда шихта, включающая окатыши, загружается в доменную печь, то окатыши малых размеров проникают в нижнюю часть слоя шихты и соскальзывают в слой кокса (ссылка на Matsui et al., The subject and control against unsteady phenomena forcing functional disorder on blast furnace performance, Zairyo to purosesu (Materials and Processus), edited by The Iron and Steel Institute of Japan, Vol. 16, September 1, 2003, p.764-767). В результате газопроницаемость слоя кокса уменьшается и кокс деградирует, когда окатыши малых размеров расплавляются в нижней части доменной печи.

Следовательно, доля окатышей малых размеров от 4 мм или больше и меньше 8 мм задается в 6 мас.% или меньше, предпочтительно в 4 мас.% или меньше, и более предпочтительно в 2 мас.% или меньше, и доля окатышей больших размеров от 15 мм или больше и меньше 20 мм задается в 7 мас.% или меньше, предпочтительно в 5 мас.% или меньше, и более предпочтительно в 3 мас.% или меньше.

Самофлюсующиеся окатыши, которые удовлетворяют как по составу шлакового компонента, так и по распределению по размерам описанные выше, имеют отличную способность к высокотемпературному химическому восстановлению и улучшают газопроницаемость в каждом из слоев загрузки в доменной печи и в слое окатышей на решетке. Поэтому посредством использования этих окатышей при поддержании или уменьшении доли восстановителя в доменной печи может быть повышена производительность печи и может быть увеличено производство окатышей.

[Способ изготовления самофлюсующихся окатышей для доменной печи в соответствии с настоящим изобретением]

Самофлюсующиеся окатыши для доменной печи, соответствующие настоящему изобретению, могут быть изготовлены, например, способом, описанным ниже.

(Этап смешивания сырьевых материалов)

Известняк и доломит, как вторичные сырьевые материалы, содержащие CaO и MgO, смешиваются с железной рудой (сырье для окатышей), которая является сырьем для получения железа, таким образом, чтобы отношение по массе CaO/SiO2 достигало 0,8 или больше (предпочтительно 1,0 или больше, более предпочтительно 1,2 или больше и особенно предпочтительно 1,4 или больше) и отношение по массе MgO/SiO2 достигало 0,4 или больше (предпочтительно 0,5 или больше, более предпочтительно 0,6 или больше и особенно предпочтительно 0,7 или больше). Необходимо, чтобы железная руда и вторичные сырьевые материалы предварительно или после смешивания измельчались в шаровой мельнице или в подобном устройстве таким образом, чтобы 80 мас.% или больше смешанных сырьевых материалов имели размер частиц 44 мкм или меньше.

(Этап гранулирования)

Подходящее количество воды добавляется в смешанные сырьевые материалы, и полученная смесь гранулируется с помощью тарельчатого гранулятора или барабанного гранулятора до необожженных окатышей. Распределение по размерам окатышей задается с учетом усадки, возникающей при их обжиге на следующей стадии, таким образом, чтобы средний размер слегка смещался в сторону большего размера в сравнении с распределением по размерам у самофлюсующихся окатышей после обжига (целевое распределение по размерам, удовлетворяющее распределению по размерам, заданному настоящим изобретением). Следует отметить, что усадка частиц из-за обжига в следующей стадии составляет в среднем от около 0,5 до 1 мм. Распределение по размерам окатышей может быть легко задано выбором отверстия сита для мелких частиц, которое определяет нижний предел размера (т.е. 10 мм плюс смещение) и отверстия для частиц большего размера в сите, которое определяет верхний предел размера (т.е. 13 мм плюс смещение). Частицы менее мелкого просеивающего сита прямо возвращаются в гранулятор, а частицы более крупного сита с отверстиями большего размера измельчаются и возвращаются в гранулятор. Тем самым можно получить требуемое распределение частиц по размерам без уменьшения выхода сырьевого материала (выхода годного). Кроме того, чтобы получить распределение по размерам окатышей после обжига, заданное настоящим изобретением, необходимо увеличить отверстие просеивающего сита для мелких частиц и уменьшить отверстие в сите для частиц избыточного размера в сравнении с общеизвестным случаем, что неизбежно увеличит количество частиц, возвращаемых в гранулятор. Следовательно, в связи с тем, что объем производства сырых окатышей на грануляторе уменьшается, возможно потребуется увеличить производительность гранулятора или в некоторых случаях добавить еще один гранулятор.

(Этап обжига)

Сырые окатыши, имеющие заданное распределение по размерам, сформированные так, как описано выше, загружаются в печь обжига с колосниковой решеткой, как устройство для обжига, или на подвижную колосниковую решетку печи с плоской решеткой и подвергаются операциям сушки, удалению влаги (только когда это нужно) и предварительного нагрева посредством пропускания через слой окатышей газа с высокой температурой. Затем сырые окатыши обжигаются нагреванием высокотемпературным газом с температурой от 1220 до 1300°С во вращающейся обжиговой печи в первом случае или непосредственно на движущейся решетке в последнем случае, чтобы тем самым получить самофлюсующиеся окатыши. Температура теплового обжига может регулироваться соответствующим образом внутри температурного диапазона, указанного выше, в соответствии с используемым типом железной руды, величиной отношения по массе CaO/SiO2, MgO/SiO2 и т.д.

Что касается полученных самофлюсующихся окатышей, то состав шлакового компонента удовлетворяет отношению по массе CaO/SiO2 и отношению по массе MgO/SiO2, заданным настоящим изобретением, и в связи с усадкой сырых окатышей из-за их обжига с высокотемпературным нагреванием средний размер слегка смещается в сторону частиц меньших размеров от распределения частиц по размерам в сырых окатышах, и тем самым достигается целевое распределение по размерам и удовлетворяется распределение частиц по размерам, задаваемое настоящим изобретением.

Как описано выше, использованием производственных возможностей существующей установки для гранулирования и, только когда это нужно, повышением производительности этого гранулятора или добавлением еще одного гранулятора легко обеспечивает производство самофлюсующихся окатышей без излишнего повышения стоимости оборудования.

ПРИМЕРЫ

Чтобы удостовериться в выгодах использования самофлюсующихся окатышей в соответствии с настоящим изобретением в доменной печи, были просеяны и рассортированы по диапазонам размеров частиц, как показано ниже, реальные самофлюсующиеся окатыши, удовлетворяющие составу компонентов, заданному настоящим изобретением. Проводилось высокотемпературное тестирование химического восстановления для окатышей под нагрузкой в каждом диапазоне размеров, и измерялась скорость высокотемпературного химического восстановления (которая является общим термином для скорости непрямого восстановления и скорости прямого восстановления, которые будут описаны ниже) для оценки их способности к высокотемпературному химическому восстановлению. С использованием действительно измеренных величин скоростей высокотемпературного восстановления для отдельных диапазонов размеров рассчитывались скорости высокотемпературного восстановления окатышей, имеющих различные распределения по размерам.

[Высокотемпературное тестирование химического восстановления под нагрузкой]

В качестве реальных самофлюсующихся окатышей заявителем настоящего изобретения использовались самофлюсующиеся доломитизированные окатыши, изготовленные на установке гранулирования металлургического завода Kakogawa Ironworks. Компонентный состав окатышей приведен в Таблице 1. В Таблице 1 «T.Fe» означает общее железо и относится к количеству железосодержащих компонентов, таких как Fe2O3, помимо Fe компонента FeO, показанного в Таблице 1.

(Измерение скорости высокотемпературного химического восстановления для окатышей в каждом из диапазонов размеров)

Окатыши просеивались с использованием сит с размерами отверстий 20 мм, 15 мм, 12 мм, 10 мм, 8 мм и 4 мм. Эти окатыши первоначально не включали в себя окатыши с размером больше 20 мм и с размером меньше 4 мм, так как они удалялись ситом непосредственно перед загрузкой в доменную печь. Сначала проводилось высокотемпературное тестирование под нагрузкой химического восстановления для окатышей в каждом из просеянных диапазонов размеров частиц: 4-8 мм, 8-10 мм, 10-12 мм, 12-15 мм и 15-20 мм. Например, выражение «4-8 мм» означает «4 мм или больше и меньше 8 мм».

При высокотемпературном тестировании химического восстановления под нагрузкой, как показано в условиях тестирования ниже, заданное количество образца уплотнялось в графитовом тигле, через образец пропускался газообразный восстановитель под некоторым давлением и в условиях повышения температуры. Посредством анализа отходящих газов рассчитывались скорость восстановления (скорость непрямого восстановления) в момент времени, когда достигалась каждая из температур 1000, 1100 и 1200°С, и скорость восстановления (скорость прямого восстановления) между моментом времени, когда потеря давления уплотненного слоя образца быстро увеличивается, и моментом времени, когда тестирование завершается (моментом времени, когда усадка уплотненного слоя образца завершилась). Оценивалась способность образца к химическому восстановлению при высокой температуре на основе величин этих скоростей химического восстановления.

[Условия для высокотемпературного тестирования химического восстановления под нагрузкой]

Внутренний диаметр графитового тигля: 43 мм

Количество образца: около 87 г (высота уплотненного слоя: около 33,5 мм)

Давление (нагрузка): 1,0 кгс/см2 (=98,0665×102 Па)

Температура: [комнатная температура → 1000°С]×10°C/мин,

[1000°C → завершение расплавления]×5°C/мин

Газообразный восстановитель [30% объемных CO+70% объемных N2]×7,2 нл/мин

Результаты тестирования приведены в Таблице 2 и на Фиг.1 и 2.

Как очевидно из Таблицы 2 и Фиг.1 и 2, по мере увеличения размера окатышей скорость непрямого (косвенного) химического восстановления уменьшается, а скорость прямого химического восстановления увеличивается.

Причиной для оценки производительности доменной печи на основе скорости непрямого химического восстановления и скорости прямого химического восстановления является следующая. Сырьевые материалы (окатыши, спеченная руда и подобные), загруженные с верхней части доменной печи, опускаются внутрь доменной печи и одновременно восстанавливаются посредством газообразного СО, образующегося в нижней части доменной печи. Химическое восстановление во время этого периода называется непрямым восстановлением. Если доля непрямого восстановления в общем восстановлении может быть уменьшена, то прямая реакция между частично расплавленной шихтой и коксом уменьшается. Прямая реакция выражается уравнением FeO+C=Fe+CO-∆ ккал, и она является эндотермической реакцией. Химическое восстановление по такой реакции называется прямым химическим восстановлением. Когда доля прямого восстановления увеличивается из-за увеличения количества потребляемого кокса и размягченного кокса в доменной печи и подобного, работа доменной печи становится нестабильной. Поэтому повышение скорости непрямого восстановления является важным оценочным критерием для улучшения характеристик работы доменной печи.

(Ориентированный расчет скоростей высокотемпературного химического восстановления для окатышей, имеющих различные распределения по размерам)

Предполагая различные распределения окатышей, были получены скорости высокотемпературного химического восстановления (скорость непрямого восстановления и скорость прямого восстановления) для окатышей, имеющих каждое из распределений по размерам, посредством расчета на основе реально измеренных величин отдельных диапазонов размеров, описанных выше, без реального проведения тестирования высокотемпературного восстановления под нагрузкой. В частности, скорости высокотемпературного химического восстановления (скорость непрямого восстановления и скорость прямого восстановления) для окатышей, имеющих каждое из предполагаемых распределений по размерам, были получены посредством средневзвешенных реально измеренных величин скоростей высокотемпературного химического восстановления (скорости непрямого восстановления и скорости прямого восстановления) для каждого из отдельных диапазонов размеров на основе массовых процентов окатышей в отдельных диапазонах размеров каждого из предполагаемых распределений по размерам.

Результаты расчета показаны в Таблице 3. Как описано выше, так как окатыши с размером меньше 4 мм (- 4 мм) были удалены предварительным просеиванием и не загружались в доменную печь, то в таблице, исключающей окатыши с размером частиц меньше 4 мм (- 4 мм), гранулы с остальными диапазонами размеров частиц учитывались для расчета скоростей высокотемпературного химического восстановления (скорости непрямого восстановления и скорости прямого восстановления). Кроме того, средний размер окатышей является величиной, полученной из средних размеров (представительных размеров) в отдельных диапазонах размеров посредством усреднения размеров окатышей отдельных диапазонов размеров в массовых процентах.

Как очевидно из Таблицы 3, в сравнении со сравнительными примерами № 1 и № 2, в которых, хотя средний размер находится в пределах, заданных настоящим изобретением, доли (окатышей) в диапазоне размеров 4 мм или больше и меньше 8 мм (4-8 мм) и в диапазоне размеров 15 мм или больше и меньше 20 мм (15-20 мм) превосходят доли (окатышей) в диапазонах, заданных настоящим изобретением в примере по изобретению, в котором средний размер и доли (окатышей) в диапазоне размеров 4 мм или больше и меньше 8 мм (4-8 мм) и в диапазоне размеров 15 мм или больше и меньше 20 мм (15-20 мм) находятся в пределах диапазонов, заданных настоящим изобретением, при этом скорость непрямого восстановления выше на около 1-2% при любой температуре от 1000 до 1200°С, и скорость прямого восстановления на около 3% меньше.

Эти результаты подтверждают, что не только посредством удовлетворения компонентного состава, заданного известным уровнем техники (Патентные документы 1 и 2), но также и посредством задания распределения по размерам, установленного настоящим изобретением, можно определенным образом улучшить способность к высокотемпературному химическому восстановлению самофлюсующихся окатышей.

(6 мм)

ный пример

ный пример

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ ПРИ ИСПОЛЬЗОВАНИИ УГЛЕРОДСОДЕРЖАЩИХ НЕОБОЖЖЕННЫХ ОКАТЫШЕЙ | 2009 |

|

RU2473703C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННЫХ ЖЕЛЕЗНЫХ АГЛОМЕРАТОВ | 2013 |

|

RU2596730C2 |

| ЧАСТИЦЫ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, АГЛОМЕРАТ, СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2836975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СОДЕРЖАЩИЙ ОКСИД ТИТАНА АГЛОМЕРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2009 |

|

RU2455370C1 |

| ОТРИЦАТЕЛЬНЫЕ ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЯЧЕЕК | 2019 |

|

RU2801308C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

Изобретение относится к самофлюсующимся окатышам, подходящим для доменной печи, и способу их изготовления. Сырьевые материалы, в том числе такие как вторичные сырьевые материалы, содержащие СаО и MgO, смешивают с железной рудой таким образом, чтобы отношение по массе CaO/SiO2 достигало 0,8 или больше и отношение по массе MgO/SiO2 достигало 0,4 или больше. Смешанные сырьевые материалы гранулируют в необожженные окатыши, имеющие заданное распределение по размерам, и обжигают нагреванием при температуре от 1220 до 1300°С. При этом формируют самофлюсующиеся окатыши, имеющие средний размер от 10 до 13 мм и распределение по размерам, в котором 6 мас.% или меньше окатышей имеют размеры частиц 4 мм или больше, но меньше 8 мм, и 7 мас.% или меньше окатышей имеют размеры частиц 15 мм или больше, но меньше 20 мм. Изобретение направлено на улучшение способности к высокотемпературному химическому восстановлению окатышей и улучшение газопроницаемости слоя окатышей. 2 н.п. ф-лы, 2 ил., 3 табл.

1. Самофлюсующиеся окатыши для доменной печи, характеризующиеся тем, что имеют отношение по массе CaO/SiO2 0,8 или больше, отношение по массе MgO/SiO2 0,4 или больше, средний размер от 10 до 13 мм и распределение по размерам, в котором 6 мас.% или меньше окатышей имеют размеры частиц 4 мм или больше, но меньше 8 мм, и 7 мас.% или меньше окатышей имеют размеры частиц 15 мм или больше, но меньше 20 мм.

2. Способ изготовления самофлюсующихся окатышей для доменной печи, включающий этап смешивания сырьевых материалов, в том числе таких как вторичные сырьевые материалы, содержащие СаО и MgO, с железной рудой таким образом, чтобы отношение по массе CaO/SiO2 достигало 0,8 или больше и отношение по массе MgO/SiO2 достигало 0,4 или больше, этап гранулирования смешанных сырьевых материалов в необожженные окатыши, имеющие заданное распределение по размерам, и этап обжига необожженных окатышей нагреванием при температуре от 1220 до 1300°С для формирования самофлюсующихся окатышей, имеющих средний размер от 10 до 13 мм и распределение по размерам, в котором 6 мас.% или меньше окатышей имеют размеры частиц 4 мм или больше, но меньше 8 мм, и 7 мас.% или меньше окатышей имеют размеры частиц 15 мм или больше, но меньше 20 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БЕРЕЖНОЙ Н.Н | |||

| и др | |||

| Производство железорудных окатышей | |||

| - М.: Недра, 1977, сс.44-47 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

Авторы

Даты

2012-07-10—Публикация

2008-04-25—Подача