[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу получения чугуна, и к железорудному материалу.

[УРОВЕНЬ ТЕХНИКИ]

[0002] Известен способ получения чугуна путем попеременной загрузки в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, и восстановления и расплавления железорудного материала, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. Во время этого кокс служит в качестве источника тепла для расплавления железорудного материала, восстановителя для железорудного материала, науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления, и разделителя для обеспечения газопроницаемости в доменной печи. Благодаря коксу, поддерживающему газопроницаемость, стабилизируется сход шихты, и, в свою очередь, обеспечивается возможность стабильной работы доменной печи.

[0003] При работе доменной печи предпочтительно, чтобы доля кокса была малой из соображений снижения затрат. Однако сокращение доли кокса ослабляет роли, которые играет кокс. Например, в качестве способа сокращения доли кокса, другими словами, увеличения доли железорудного материала, был предложен способ эксплуатации доменной печи с использованием восстановленного железа (смотри Японскую Нерассмотренную Патентную Заявку, Публикация № 2015-199978). В вышеописанном способе эксплуатации доменной печи работа доменной печи без повышения высокотемпературного сопротивления газопроницаемости возможна заблаговременным смешением восстановленного железа и кислой кусковой руды и загрузкой в доменную печь.

[ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Публикация № 2015-199978

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] В описанном выше обычном способе работы доменной печи эффективно используют восстановленное железо, которое представляет собой трудноизмельчаемый материал, чтобы поддерживать течение газа в шахтной части таким образом, что восстановленное железо сохраняет свою форму и служит в качестве заполнителя, даже когда другие железорудные материалы измельчены в порошок. Поэтому в описанном выше традиционном способе работы доменной печи требуется прочность восстановленного железа, и является существенным, что восстановленное железо находится в форме формованных продуктов с высокой насыпной плотностью. Однако, повышение насыпной плотности вызывает накопление восстановленного железа в нижнем слое, обычно называемое сегрегацией, и не достигается обеспечиваемый восстановленным железом эффект улучшения газопроницаемости. Поскольку такое влияние является заметным, когда размер восстановленного железа велик, в описанном выше традиционном способе работы доменной печи баланс между прочностью восстановленного железа и подавлением сегрегации достигается увеличением размера зерен восстановленного железа в соответствии с насыпной плотностью. Однако описанное выше сбалансированное состояние не обеспечивает достаточный эффект улучшения газопроницаемости, и требуется дополнительное повышение газопроницаемости в доменной печи.

[0006] Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и его цель состоит в обеспечении способа получения чугуна и железорудного материала, позволяющего повысить газопроницаемость в доменной печи.

[СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ]

[0007] Авторы настоящего изобретения обстоятельно исследовали расслоение восстановленного железа, и установили, что применение восстановленного железа, имеющего определенную форму, подавляет расслоение, в результате чего было выполнено настоящее изобретение.

[0008] Способ получения чугуна согласно одному аспекту настоящего изобретения представляет собой способ получения чугуна с использованием доменной печи, включающей фурму, причем способ включает: загрузку первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, попеременно в доменную печь; и восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы, причем: железорудный материал содержит многочисленные формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением; причем формованные продукты восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть; и отношение длин более длинной стороны к более короткой стороне формованных продуктов восстановленного железа на виде сверху составляет величину, меньшую или равную 1,5.

[0009] В способе получения чугуна железорудный материал в первом слое содержит формованные продукты восстановленного железа, у которых отношение длин более длинной стороны к более короткой стороне формованного продукта восстановленного железа на виде сверху является меньшим или равным верхнему пределу. Формованные продукты восстановленного железа не склонны вызывать расслоение во время загрузки первого слоя, благодаря чему течение газа в доменной печи делается равномерным, и может быть улучшена газопроницаемость в доменной печи.

[0010] Доля формованных продуктов восстановленного железа, имеющих размер зерен, больший или равный 50 мм, в многочисленных формованных продуктах восстановленного железа, предпочтительно является меньшей или равной 10% по массе. Формованные продукты восстановленного железа, содержащиеся в железорудном материале, скорее всего не вызывают расслоение во время загрузки первого слоя, и поэтому могут предотвращать расслоение вне зависимости от формованных продуктов восстановленного железа, имеющих крупный размер зерен. В дополнение, формованные продукты восстановленного железа, имеющие крупный размер зерен, имеют высокую энергию удара при падении во время загрузки первого слоя, и скорее всего измельчаются в результате удара. Поэтому вследствие того, что доля формованных продуктов восстановленного железа, имеющих размер зерен, больший или равный 50 мм, является меньшей или равной верхнему пределу, энергия удара при падении снижается, предотвращается измельчение или сокращение объема, и повышается эффективность действия загрузки формованных продуктов восстановленного железа, в результате чего может быть еще более повышена газопроницаемость в доменной печи.

[0011] Железорудный материал согласно еще одному аспекту настоящего изобретения представляет собой железорудный материал, применяемый для получения чугуна, включающий многочисленные формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением, причем: формованные продукты восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть; и отношение длин более длинной стороны к более короткой стороне формованных продуктов восстановленного железа на виде сверху составляет величину, меньшую или равную 1,5.

[0012] Железорудный материал включает формованные продукты восстановленного железа, в которых отношение длин более длинной стороны к более короткой стороне формованного продукта восстановленного железа на виде сверху составляет величину, меньшую или равную верхнему пределу. Формованные продукты восстановленного железа скорее всего не вызывают расслоение во время загрузки железорудного материала; таким образом, когда формованные продукты восстановленного железа применяют для получения чугуна, течение газа в доменной печи делается равномерным, и может быть улучшена газопроницаемость в доменной печи.

[0013] Как применяемое здесь, выражение «формованные продукты восстановленного железа, имеющие размер зерен, больший или равный 50 мм», предполагается означающим формованные продукты восстановленного железа, остающиеся на сите, имеющем размер ячеек (меш) 50 мм, после просеивания.

[ЭФФЕКТЫ ИЗОБРЕТЕНИЯ]

[0014] Как описано выше, способ получения чугуна и железорудный материал согласно настоящему изобретению могут быть использованы для достижения улучшения газопроницаемости в доменной печи.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

[0015] ФИГ. 1 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно одному варианту осуществления настоящего изобретения.

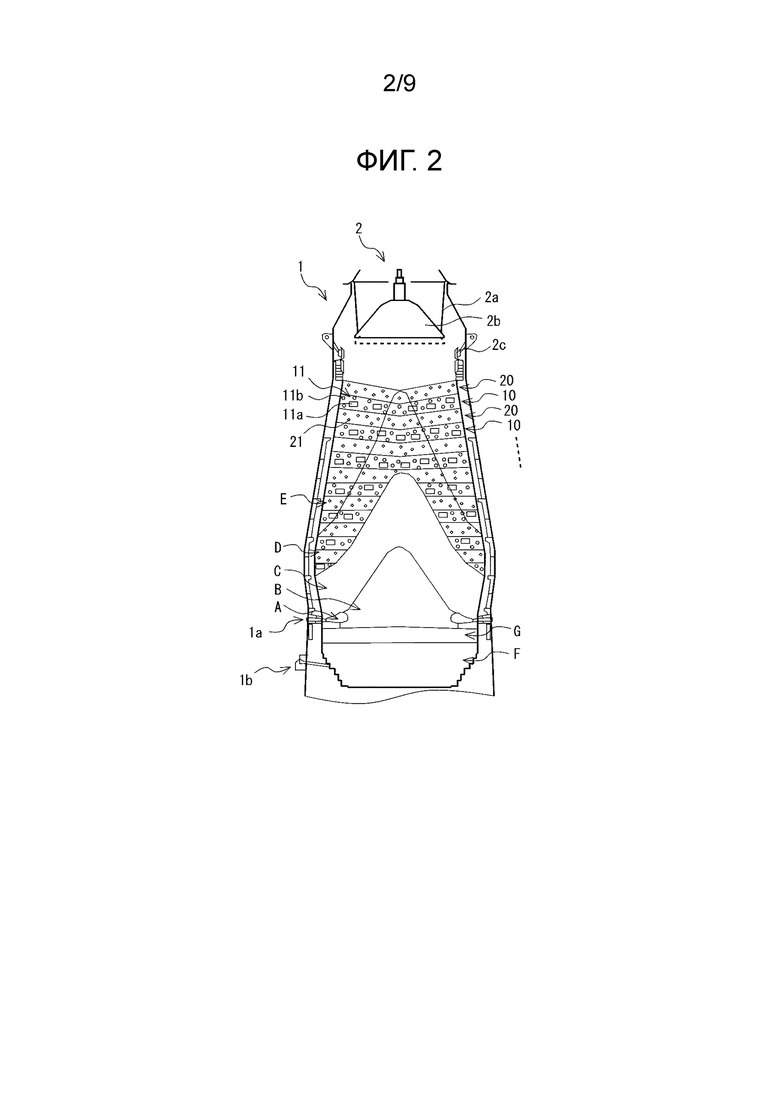

ФИГ. 2 представляет схематический вид, иллюстрирующий внутренность доменной печи, применяемой в способе получения чугуна согласно ФИГ. 1.

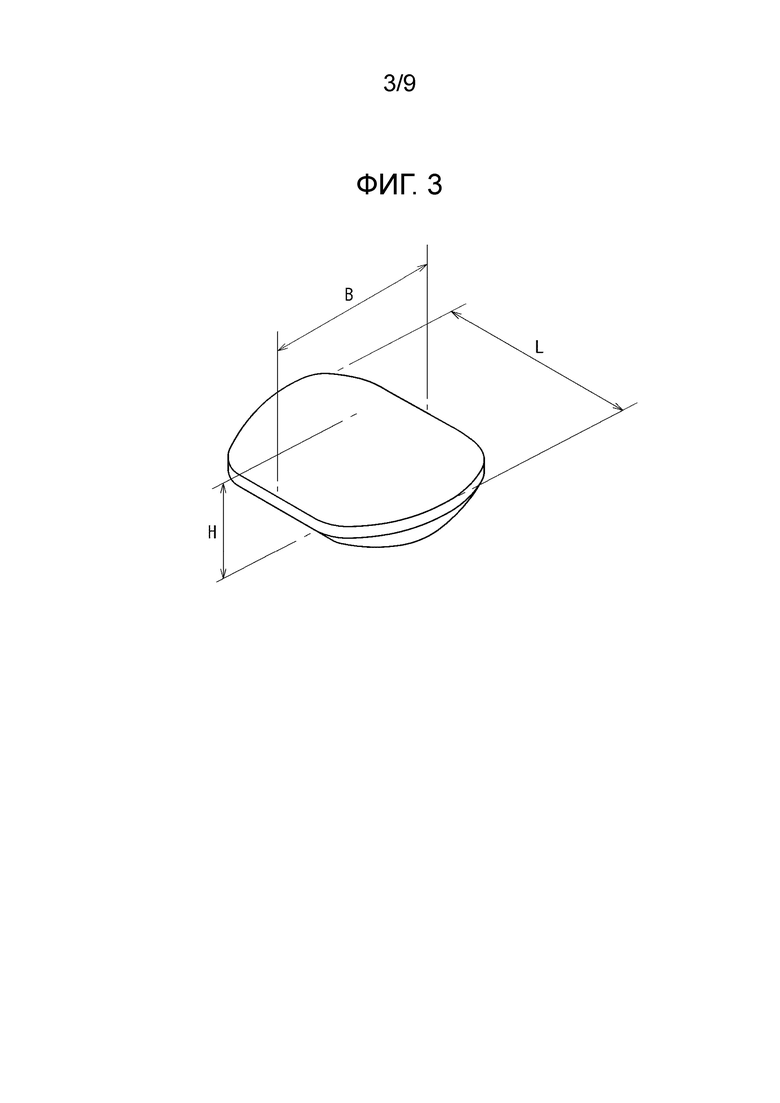

ФИГ. 3 представляет схематический перспективный вид, иллюстрирующий форму формованного продукта восстановленного железа.

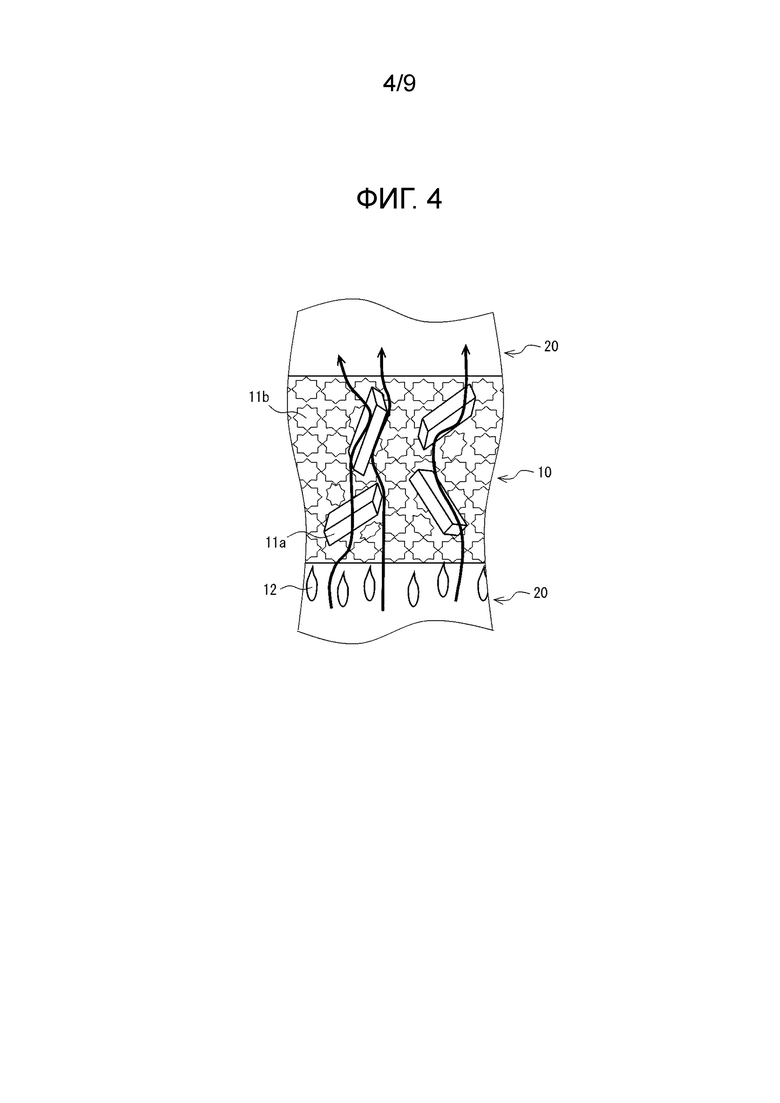

ФИГ. 4 представляет схематический частичный увеличенный вид вблизи области от зоны когезии до зоны просачивания в ФИГ. 2.

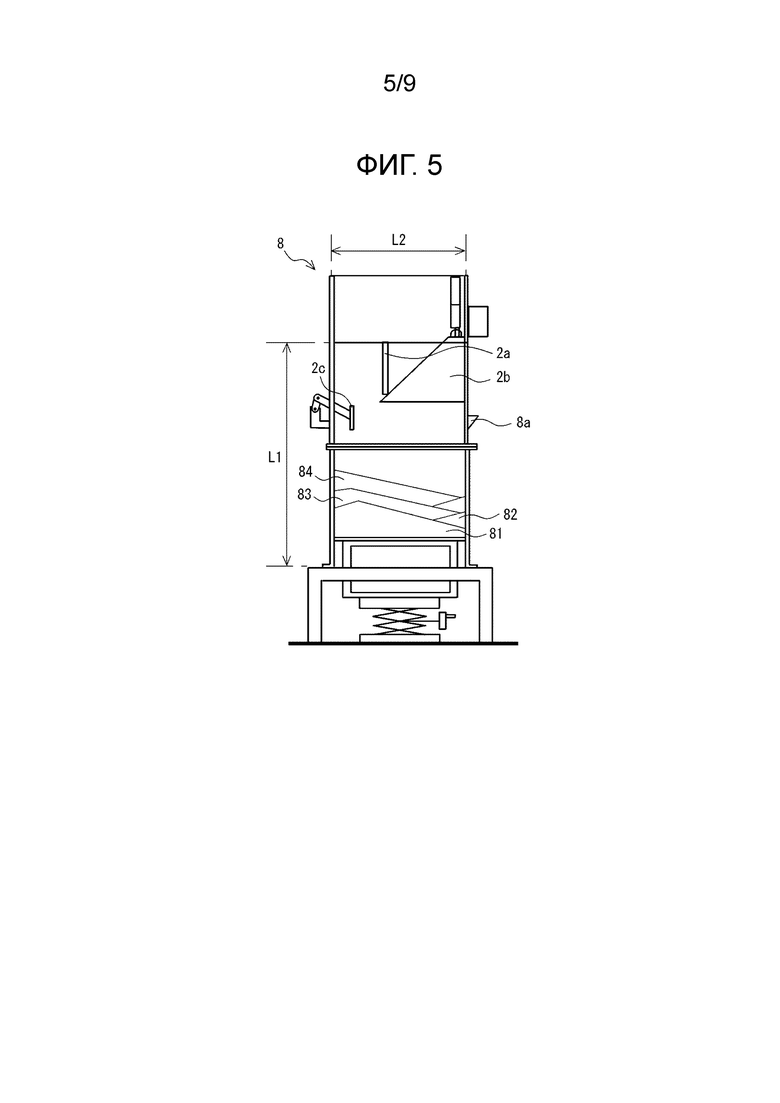

ФИГ. 5 представляет схематический вид, иллюстрирующий конструкцию экспериментального устройства для испытания распределения шихты в доменной печи, используемого в ПРИМЕРАХ.

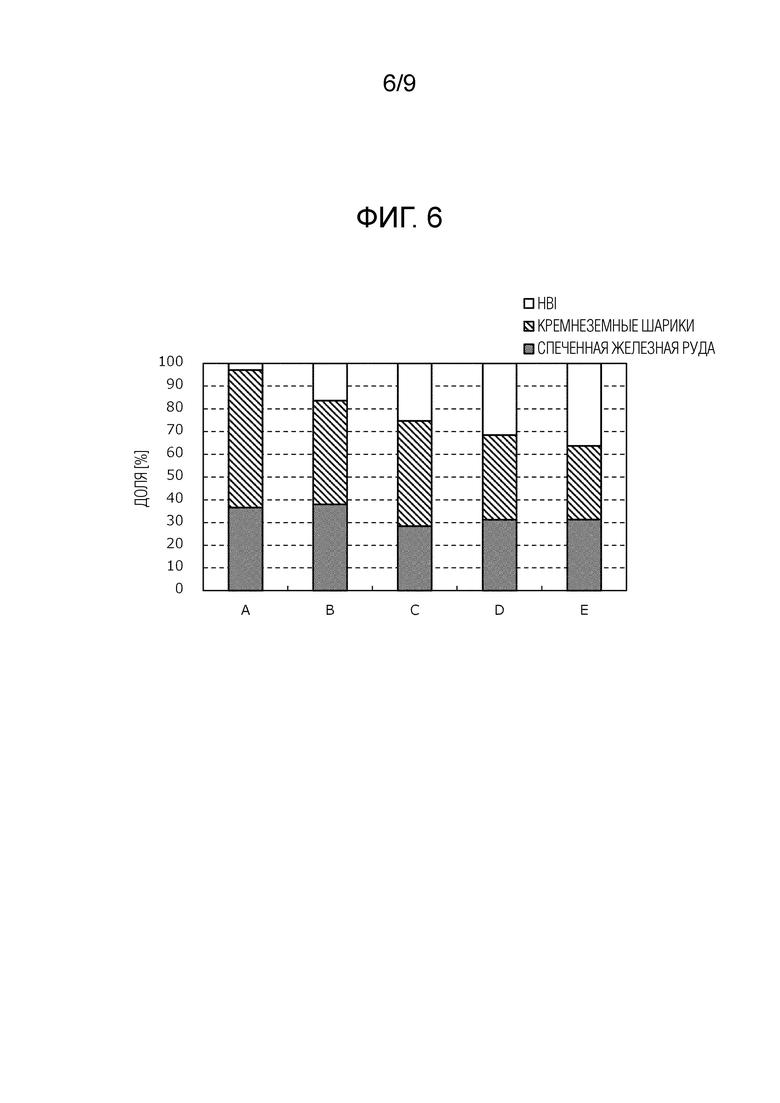

ФИГ. 6 представляет график, показывающий доли материала в пяти радиальных направлениях в ПРИМЕРАХ в случае, в котором размер стальной плиты составляет 20 мм×7 мм×4 мм.

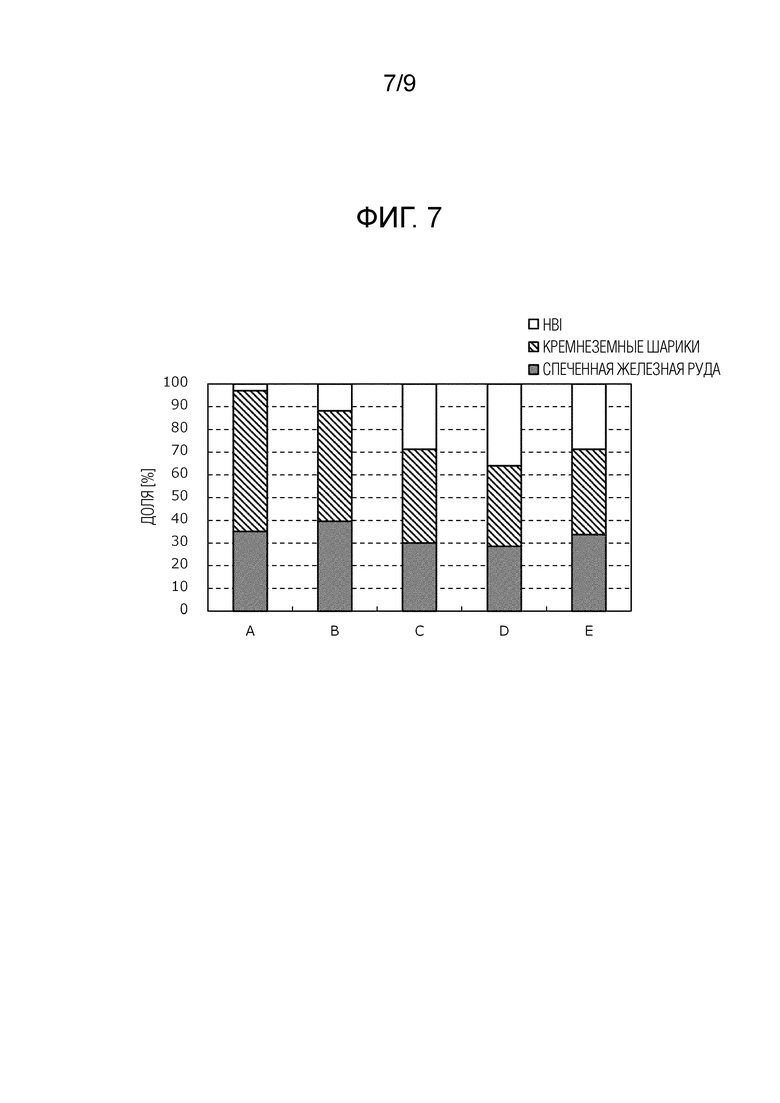

ФИГ. 7 представляет график, показывающий доли материала в пяти радиальных направлениях в ПРИМЕРАХ в случае, в котором размер стальной плиты составляет 10 мм×7 мм×4 мм.

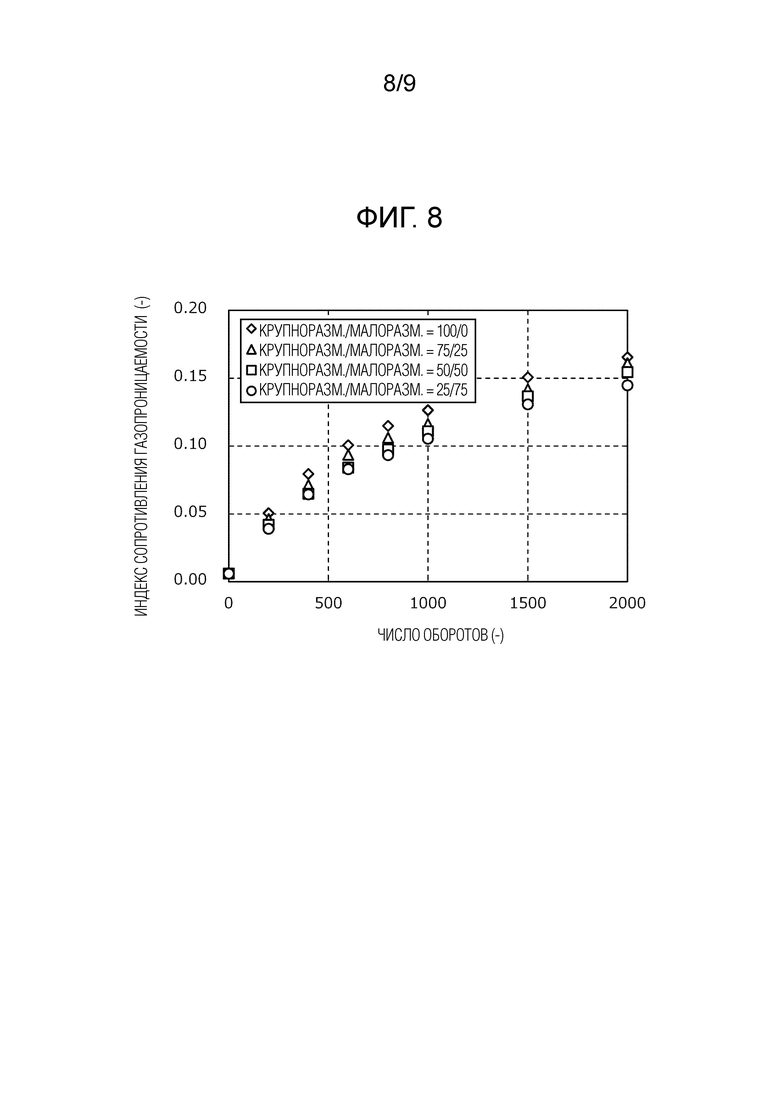

ФИГ. 8 представляет график, показывающий взаимосвязь между числом оборотов галтовочного барабана и индексом сопротивления газопроницаемости во время испытания в галтовочном барабане в ПРИМЕРАХ.

ФИГ. 9 представляет график, показывающий взаимосвязь между долей горячебрикетированного железа (HBI), имеющего размер зерен, больший или равный 50 мм, и индексом сопротивления газопроницаемости в ПРИМЕРАХ.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0016] Далее будет описан способ получения чугуна согласно каждому варианту осуществления настоящего изобретения.

[0017] В способе получения чугуна, показанном на ФИГ. 1, применяют доменную печь 1, показанную на ФИГ. 2, и он включает стадию S1 загрузки и стадию S2 восстановления/плавления.

[0018] <Доменная печь>

Доменная печь 1, как показано на ФИГ. 2, включает фурму 1а и летку 1b, размещенные в нижней части печи. Как правило, предусмотрены многочисленные фурмы 1а. Доменная печь 1 представляет собой шахтную печь, действующую в режиме противотока твердого материала и газа, которая обеспечивает возможность: добавления, при необходимости, горячего воздуха, который представляет собой высокотемпературный воздух с высокой температурой, или кислорода с нормальной температурой, вдуваемый из фурмы 1а в печь; проведения серии реакций, таких как восстановление и расплавление железорудного материала 11, описываемые позже; и выпуска - чугуна из летки 1b. В дополнение, доменная печь 1 оснащена устройством 2 для загрузки сырьевого материала типа «конус-броня». Устройство 2 для загрузки сырьевого материала будет описано позже.

[0019] <Стадия загрузки>

В стадии S1 загрузки, как показано на ФИГ. 2, первый слой 10 и второй слой 20 попеременно загружают в доменную печь 1. Другими словами, каждый из первого слоя 10 и второго слоя 20 имеет два или более слоев.

[0020] (Первый слой)

Первый слой 10 включает железорудный материал 11, который сам по себе представляет собой вариант осуществления настоящего изобретения. Железорудный материал 11 используют для получения чугуна, и его нагревают и восстанавливают с образованием расплавленного чугуна F горячим воздухом, вдуваемым из фурмы 1а в стадии S2 восстановления/плавления.

[0021] [Железорудный материал]

«Железорудный материал» имеет отношение к рудному минералу, служащему в качестве железорудного материала, и в принципе содержит железную руду. Железорудный материал 11 содержит многочисленные формованные продукты 11а восстановленного железа, полученные формованием восстановленного железа под давлением. Железорудный материал 11 может содержать, в качестве других железорудных материалов 11b, обожженную железную руду (железорудные окатыши, спеченная железная руда), кусковую железную руду, углеродный композитный агломерат железной руды, металл, и тому подобные.

[0022] Формованные продукты 11а восстановленного железа (горячебрикетированное железо, HBI) улучшают газопроницаемость в описываемой позже зоне D когезии, и служат в качестве заполнителя, чтобы обеспечивать проникновение горячего воздуха в центральную часть доменной печи 1.

[0023] Формованные продукты 11а восстановленного железа получают формованием железа прямого восстановления (DRI) в горячем состоянии. В то время, как DRI имеет такие недостатки, как высокая пористость и экзотермическое окисление во время перевозки морем и хранения вне помещения, HBI имеет низкую пористость и не склонно к повторному окислению. После исполнения функции обеспечения газопроницаемости в первом слое 10 формованные продукты 11а восстановленного железа действуют как металл и становятся расплавленным чугуном. Поскольку формованные продукты 11а восстановленного железа находятся в состоянии высокой степени металлизации и не нуждаются в восстановлении, для превращения их в расплавленный чугун восстановитель уже больше не требуется в большом количестве. Тем самым могут быть сокращены выбросы СО2. Следует отметить, что «степень металлизации» подразумевает долю [в % по массе] металлического железа относительно совокупного содержания железа.

[0024] Формованные продукты 11а восстановленного железа главным образом получают с использованием двухвалкового формующего устройства. В это время, как показано на ФИГ. 3, формованные продукты 11а восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть. Более конкретно, контур поперечного сечения по направлению перпендикулярно более длинной стороне формованного продукта 11а восстановленного железа выдается вверх и вниз с дуговидной формой относительно прямоугольной лицевой поверхности. С другой стороны, контур поперечного сечения по направлению параллельно более длинной стороне имеет дугообазную форму вверх и вниз вблизи каждой из более коротких сторон, и по существу параллельно прямоугольной лицевой поверхности в центральной части. Следует отметить, что контур поперечного сечения по направлению перпендикулярно более длинной стороне также может включать участок, по существу параллельный прямоугольной лицевой поверхности в центральной части. Конечные точки дуг, протяженных вверх и вниз, в положениях более длинных сторон контура поперечного сечения по направлению перпендикулярно более длинной стороне, и положения более коротких сторон контура по направлению параллельно более длинной стороне, могут совпадать, или, как показано в ФИГ. 3, находятся на определенном расстоянии, между которыми контур может иметь линейный участок, протяженный вверх и вниз. В дополнение, форма на виде сверху представляет собой прямоугольную форму со скошенными кромками, как описано выше, иначе говоря, прямоугольник со скругленными углами. По меньшей мере стороны, соответствующие более длинной стороне, составлены скругленными углами и прямыми линиями, тогда как стороны, соответствующие более короткой стороне, могут быть составлены либо как скругленными углами, так и прямыми линиями, либо только скругленными углами, как показано в ФИГ. 3. Следует отметить, что формованный продукт 11а восстановленного железа может иметь так называемый грат, особенно на участке окружной кромки. В дополнение, формованный продукт восстановленного железа может быть частично треснутым вследствие дефекта при формовании, или разломанным вследствие удара и/или тому подобного, во время перевозки или загрузки в доменную печь, и такой неполный формованный продукт восстановленного железа может содержаться в части железорудного материала; однако «форма формованного продукта восстановленного железа», как используемая здесь, подразумевает цельное изделие, которое не включает дефектный формованный продукт восстановленного железа, и означает форму основной части формованного продукта восстановленного железа без грата.

[0025] Доля формованных продуктов 11а восстановленного железа, в которых длина более длинной стороны формованных продуктов 11а восстановленного железа на виде сверху (L в ФИГ. 3) является большей или равной 40 мм, и меньшей или равной 140 мм, длина более короткой стороны формованных продуктов 11а восстановленного железа на виде сверху (B в ФИГ. 3) является большей или равной 20 мм, и меньшей или равной 70 мм, и толщина формованных продуктов 11а восстановленного железа (высота в утолщенной части центральной области, H в ФИГ. 3) является большей или равной 20 мм и меньшей или равной 50 мм, предпочтительно является большей или равной 50% по массе, более предпочтительно большей или равной 70% по массе, и еще более предпочтительно большей или равной 80% по массе.

[0026] В дополнение, верхний предел отношения более длинной стороны L к более короткой стороне B (L/B) формованных продуктов 11а восстановленного железа на виде сверху составляет 1,5, и более предпочтительно 1,4. Когда величина L/B является большей, чем верхний предел, формованные продукты 11а восстановленного железа более склонны к расслоению, когда железорудный материал 11 загружают в доменную печь 10. С другой стороны, нижний предел L/B составляет 1,0, поскольку более длинная сторона является ≥ более короткой стороны.

[0027] Верхний предел доли формованных продуктов 11а восстановленного железа, имеющих размер зерен, больший или равный 50 мм, в многочисленных формованных продуктах 11а восстановленного железа, предпочтительно составляет 10% по массе, и более предпочтительно 8% по массе. Формованные продукты 11а восстановленного железа, содержащиеся в железорудном материале 11, не склонны вызывать расслоение во время загрузки первого слоя 10, и поэтому могут предотвращать расслоение вне зависимости от формованных продуктов 11а восстановленного железа, имеющих крупный размер зерен. В дополнение, формованные продукты 11а восстановленного железа, имеющие крупный размер зерен, имеют высокую энергию удара при падении во время загрузки первого слоя 10, и скорее всего измельчаются в результате удара. Поэтому, когда доля формованных продуктов 11а восстановленного железа, имеющих размер зерен, больший или равный 50 мм, является меньшей или равной верхнему пределу, снижается энергия удара при падении, предотвращается измельчение в порошок или сокращение объема, и повышается эффективность действия загрузки формованных продуктов 11а восстановленного железа, в результате чего может быть еще более повышена газопроницаемость в доменной печи.

[0028] Верхний предел содержания формованных продуктов 11а восстановленного железа в железорудном материале 11 предпочтительно составляет 30% по массе, и более предпочтительно 25% по массе. Когда содержание формованных продуктов 11а восстановленного железа является меньшим или равным верхнему пределу, может быть предотвращено расслоение, в результате чего угол наклона отложения руды стабилизируется на низком уровне. В результате этого формованные продукты 11а восстановленного железа могут присутствовать в первом слое 10 относительно однородно, благодаря чему может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи 1. Поэтому может быть сокращено количество используемого кокса 21. В дополнение, можно избежать нестабильности первого слоя 10 вследствие отслоения формованных продуктов 11а восстановленного железа, благодаря чему может быть предотвращено проседание слоя, когда происходит расплавление с нижней стороны, и верхний слой опускается в стадии S2 восстановления/плавления. Следует отметить, что угол схода слоя руды имеет отношение к углу наклонной лицевой поверхности слоя уложенной железной руды (такого как первый слой 10) относительно горизонтали.

[0029] Нижний предел величины загрузки формованных продуктов 11а восстановленного железа предпочтительно составляет 100 кг или более, предпочтительно 150 кг, на 1 тонну - чугуна. Когда величина загрузки формованных продуктов 11а восстановленного железа является меньшей, чем нижний предел, функция формованных продуктов 11а восстановленного железа в обеспечении газопроницаемости в зоне D когезии в стадии S2 плавления может проявляться в недостаточной мере. С другой стороны, верхний предел величины загрузки формованных продуктов восстановленного железа определяется сообразно такому диапазону, что заполнитель не является избыточным, и не уменьшает действие заполнителя, и, например, верхний предел величины загрузки формованных продуктов составляет 700 кг на 1 тонну - чугуна.

[0030] Нижний предел отношения среднего размера зерен формованных продуктов 11а восстановленного железа к среднему размеру зерен других железорудных материалов 11b предпочтительно составляет 1,3, и более предпочтительно 1,4. Как показано на ФИГ. 4, даже когда часть других железорудных материалов 11b в первом слое 10 расплавлена, и движется к нижней стороне доменной печи 1 в виде капель 12 шлака, и другие железорудные материалы 11b размягчаются и сокращаются в движении, формованные продукты восстановленного железа, имеющие высокую температуру плавления, не размягчаются. Примешивание формованных продуктов 11а восстановленного железа, которые являются более крупными, чем другие железорудные материалы 11b, по меньшей мере в определенной степени, в качестве заполнителя усиливает действие формованных продуктов 11а восстановленного железа как заполнителя, оказывая влияние и предотвращая оседание слоя всего первого слоя 10. Таким образом, когда соотношение средних размеров зерен является бóльшим или равным нижнему пределу, может быть обеспечен канал для горячего воздуха, показанный стрелкой на ФИГ. 4, тем самым улучшая газопроницаемость в стадии S2 восстановления/плавления. Между тем, верхний предел соотношения среднего размера зерен предпочтительно составляет 10, и более предпочтительно 5. Когда соотношение средних размеров зерен превышает верхний предел, может быть затруднительным однородное примешивание формованных продуктов 11а восстановленного железа в первый слой 10, приводя к усилению расслоения. Следует отметить, что «средний размер зерен» подразумевает такой размер зерен, при котором совокупная масса соответствует 50% в распределении зерен по величине.

[0031] В дополнение, когда формованные продукты 11а восстановленного железа содержат оксид алюминия, верхний предел содержания оксида алюминия в формованных продуктах 11а восстановленного железа предпочтительно составляет 1,5% по массе, и более предпочтительно 1,3% по массе. Когда содержание оксида алюминия превышает верхний предел, может быть затруднительным обеспечение газопроницаемости в нижней части печи вследствие повышения температуры плавления и возрастания вязкости шлака. Таким образом, регулированием содержания оксида алюминия в формованных продуктах 11а восстановленного железа на уровень, меньший или равный верхнему пределу, может быть предотвращено увеличение применяемого количества кокса 21, используемого во втором слое 20. Следует отметить, что содержание оксида алюминия может составлять 0% по массе, другими словами, формованные продукты 11а восстановленного железа могут не содержать оксид алюминия, но нижний предел содержания оксида алюминия предпочтительно составляет 0,5% по массе. Когда содержание оксида алюминия является меньшим, чем нижний предел, формованные продукты 11а восстановленного железа становятся дорогостоящими, и может возрастать стоимость получения чугуна.

[0032] В дополнение к железорудному материалу 11, в первый слой 10 также могут быть загружены вспомогательные материалы, такие как известняк, доломит и кремнезем. Кроме того, в первом слое 10 неполномерный мелкозернистый кокс, полученный просеиванием кокса, как правило, применяют в смеси, в дополнение к железорудному материалу.

[0033] (Второй слой)

Второй слой 20 содержит кокс 21.

[0034] Кокс 21 служит: как источник тепла для расплавления железорудного материала 11; для генерирования СО-газа как восстановителя, необходимого для восстановления железорудного материала 11; в качестве науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления; и как разделитель для обеспечения газопроницаемости в доменной печи 1.

[0035] (Способ загрузки)

В качестве способа попеременной загрузки первого слоя 10 и второго слоя 20 могут быть применены различные способы. Способ описан здесь со ссылкой на доменную печь 1, оснащенную устройством 2 для загрузки сырьевого материала типа «конус-броня», как показано в ФИГ. 2 (которое далее также может называться просто «устройством 2 для загрузки сырьевого материала»).

[0036] Устройство 2 для загрузки сырьевого материала находится в верхней части печи. Другими словами, первый слой 10 и второй слой 20 загружают с верха печи. Устройство 2 для загрузки сырьевого материала включает чашу 2а конуса, нижний конус 2b и броню 2с, как показано на ФИГ. 2.

[0037] В чашу 2а конуса засыпают загружаемый сырьевой материал. Когда загружают первый слой 10, в чашу 2а конуса помещают сырьевой материал, составляющий первый слой 10, и когда загружают второй слой 20, в чашу 2а конуса помещают сырьевой материал, составляющий второй слой 20.

[0038] Нижний конус 2b имеет форму конуса, протяженного вниз, и находится в чаше 2а конуса. Нижний конус 2b может быть подвижным по вертикали (на ФИГ. 2 сплошная линия показывает состояние, в котором нижний конус смещен вверх, и пунктирная линия показывает состояние, в котором нижний конус смещен вниз). Нижний конус 2b сдвигают вверх для герметичного уплотнения нижней части чаши 2а конуса, и сдвигают вниз для образования зазора на протяженной линии боковой стенки чаши 2а конуса.

[0039] Броня 2с находится на участке стенки печи доменной печи 1, под нижним конусом 2b. Когда нижний конус 2b перемещается вниз, сырьевой материал падает через зазор. Броня 2с служит как отражательная плита для отбрасывания падающего сырьевого материала. В дополнение, броня 2с сформирована способной выдвигаться и втягиваться относительно центра доменной печи 1.

[0040] Применением устройства 2 для загрузки сырьевого материала первый слой 10 может быть загружен следующим образом. Следует отметить, что то же самое применимо ко второму слою 20. В дополнение, первый слой 10 и второй слой 20 загружают попеременно.

[0041] Сначала нижний конус 2b позиционируют на верхней стороне, и сырьевой материал первого слоя 10 загружают в чашу 2а конуса. Когда нижний конус 2b размещен на верхней стороне, нижняя часть чаши 2а конуса герметично закупорена, и тем самым сырьевой материал остается загруженным в чашу 2а конуса. Следует отметить, что величина загрузки представляет собой количество каждого загружаемого слоя. В случае, когда емкость чаши 2а конуса является меньшей, чем величина загрузки каждого слоя, первый слой 10 может быть загружен многочисленными циклами заполнения. Загрузка одним циклом также может быть названа «порцией шихты».

[0042] Затем нижний конус 2b сдвигают вниз. В результате этого образуется зазор относительно чаши 2а конуса, и сырьевой материал высыпается через зазор, ударяясь о броню 2с. Сырьевой материал, который столкнулся с броней 2с и был отброшен ею, загружается в печь. Сырьевой материал падает, в то же время смещаясь к внутренности печи вследствие отражения от брони 2с, и накапливается, в то же время стекая из положения падения к центральной стороне внутренности печи. Поскольку броня 2с сформирована способной выдвигаться и втягиваться относительно центральной части доменной печи, положение падения сырьевого материала может быть отрегулировано выдвиганием и втягиванием брони 2с. Эта регулировка позволяет собирать первый слой 10 с желательной формой.

[0043] <Стадия восстановления/плавления>

В стадии S2 восстановления/плавления железорудный материал 11 в загруженном первом слое 10 восстанавливают и расплавляют, тогда как вспомогательный восстановитель вдувают в доменную печь 1 горячим воздухом, вдуваемым из фурмы 1а. Следует отметить, что работа доменной печи является непрерывной, и тем самым стадия S2 плавления проводится непрерывно. С другой стороны, стадия S1 загрузки проводится периодически, и первый слой 10 и второй слой 20, обрабатываемые в стадии S2 восстановления/плавления, добавляются сообразно обстоятельствам процессов восстановления и плавления первого слоя 10 и второго слоя 20 в стадии S2 восстановления/плавления.

[0044] ФИГ. 2 иллюстрирует состояние в стадии S2 восстановления/плавления. Как показано на ФИГ. 2, проточный канал А, который представляет собой полую часть, в которой кокс 21 завихряется и присутствует в значительно рассеянном состоянии, образован вблизи фурмы 1а потоком горячего воздуха из фурмы 1а. В доменной печи 1 температура в проточном канале А является самой высокой, составляющей около 2000°С. Тотерман В, который представляет собой зону псевдозастоя кокса внутри доменной печи 1, присутствует рядом с проточным каналом А. В дополнение, зона С просачивания, зона D когезии и крупнокусковая зона E размещены в этом порядке по направлению вверх от тотермана В.

[0045] Температура в доменной печи 1 повышается от верхней части в сторону проточного канала А. Другими словами, температура возрастает в порядке от крупнокусковой зоны E к зоне D когезии и зоне С просачивания. Например, температура крупнокусковой зоны E является большей или равной около 20°С, и меньшей или равной 1200°С, тогда как температура тотермана В является большей или равной около 1200°С, и меньшей или равной 1600°С. Следует отметить, что температура тотермана В варьирует в радиальном направлении, и температура центральной части тотермана В может быть более низкой, чем температура зоны С просачивания. В дополнение, в результате стабильной циркуляции горячего воздуха в центральной части печи образуется зона D когезии, имеющая перевернутое V-образное поперечное сечение, вследствие чего в печи обеспечиваются газопроницаемость и восстанавливаемость.

[0046] В доменной печи 1 железорудный материал 11 сначала нагревается и восстанавливается в крупнокусковой зоне E. В зоне D когезии железная руда, восстановленная в крупнокусковой зоне E, размягчается и претерпевает усадку. Размягченная и уплотненная железная руда падает в виде капель шлака, и движется к зоне С просачивания. В стадии S2 восстановления/плавления восстановление железорудного материала 11 происходит главным образом в крупнокусковой зоне E, тогда как расплавление железорудного материала 11 происходит в основном в зоне С просачивания. Следует отметить, что в зоне С просачивания и в тотермане В происходит прямое восстановление, которое представляет собой прямое взаимодействие между падающим жидким оксидом железа FeO и углеродом в коксе 21.

[0047] Формованные продукты 11а восстановленного железа производят действие в качестве заполнителя в зоне D когезии. Другими словами, даже в состоянии, в котором железная руда была размягчена и уплотнена, формованные продукты 11а восстановленного железа, имеющие высокую температуру плавления, не размягчаются, и создают газопроницаемые каналы, обеспечивающие проникновение горячего воздуха к центральной части доменной печи 1.

[0048] В дополнение, расплавленный чугун F, образованный плавлением восстановленного железа, накапливается в подовой части, и расплавленный шлак G накапливается на расплавленном чугуне F. Расплавленный чугун F и расплавленный шлак G могут быть выпущены через летку 1b.

[0049] <Полезные результаты>

Железорудный материал 11 включает формованные продукты 11а восстановленного железа, у которых отношение длин более длинной стороны к более короткой стороне на виде сверху составляет величину, меньшую или равную 1,5. Формованные продукты 11а восстановленного железа не склонны вызывать расслоение во время загрузки железорудного материала 11; таким образом, когда формованные продукты восстановленного железа применяют для получения чугуна, течение газа в доменной печи 1 делается равномерным, и может быть улучшена газопроницаемость в доменной печи 1.

[0050] В дополнение, в способе получения чугуна железорудный материал 11 согласно настоящему изобретению загружают в первый слой 10, благодаря чему течение газа в доменной печи 1 делается равномерным, и может быть улучшена газопроницаемость в доменной печи 1.

[0051] [Другие варианты осуществления]

Следует отметить, что настоящее изобретение не ограничено вышеописанными вариантами осуществления.

[0052] В вышеописанном варианте осуществления, в отношении железорудного материала согласно настоящему изобретению, была представлена ситуация наличия формованных продуктов восстановленного железа и других железорудных материалов; однако, железорудный материал согласно настоящему изобретению может содержать только формованные продукты восстановленного железа. Такой железорудный материал при необходимости может быть смешан с железорудными материалами других типов, и введен в первый слой, загружаемый в доменную печь.

[0053] В вышеописанном варианте осуществления был представлен способ получения чугуна согласно настоящему изобретению, включающий только стадию загрузки и стадию восстановления/плавления; однако, способ получения чугуна может включать другие стадии.

[0054] Например, способ получения чугуна может включать стадию загрузки смеси кокса и формованных продуктов восстановленного железа в центральную часть доменной печи. В этом случае предпочтительно, чтобы в формованных продуктах восстановленного железа в смеси доля формованных продуктов 11а восстановленного железа, имеющих размер зерен, больший или равный 5 мм, была большей или равной 90% по массе, и содержание формованных продуктов восстановленного железа в смеси было меньшим или равным 70% по массе. Горячий воздух, который достигает центральной части доменной печи, поступает в центральную часть. Благодаря наличию формованных продуктов восстановленного железа с большим размером зерен, находящихся в центральной части с содержанием, меньшим или равным верхнему пределу, может быть эффективно использовано теплосодержание без нарушения течения горячего воздуха. Поэтому может быть обеспечено дополнительное снижение количества используемого кокса. Как применяемая здесь, «центральная часть» доменной печи подразумевает область на расстоянии, не превышающем 0,2Z от центра, причем Z представляет радиус колошниковой части печи.

[0055] В дополнение, способ получения чугуна может включать стадию тонкого измельчения порошка, образованного из формованных продуктов восстановленного железа и угля. В этом случае предпочтительно, чтобы мелкий порошок, образованный в стадии тонкого измельчения, был включен в качестве вспомогательного восстановителя. Часть формованных продуктов восстановленного железа измельчается в порошок в ходе перевозки и/или тому подобного. Такой порошок снижает газопроницаемость в доменной печи, и не является подходящим для применения в первом слое. В дополнение, порошок имеет большую удельную площадь поверхности, и тем самым повторно окисляется в оксид железа. Вдувание вспомогательного восстановителя, содержащего оксид железа, из фурмы позволяет улучшить газопроницаемость. Таким образом, в результате тонкого измельчения порошка вместе с углем и использования тонкого порошка, полученного тонким измельчением порошка и угля, с вдуванием из фурмы в качестве вспомогательного восстановителя, могут быть эффективно использованы формованные продукты восстановленного железа, и может быть улучшена газопроницаемость в доменной печи.

[0056] Хотя был описан случай применения устройства типа «конус-броня» в качестве способа загрузки согласно вышеописанному варианту осуществления, также могут быть применены другие типы. Другие типы включают колошник бесконусного типа. В случае бесконусного типа загрузка может быть проведена с использованием поворотного лотка и с регулированием угла его наклона.

[ПРИМЕРЫ]

[0057] Далее настоящее изобретение разъясняется более подробно посредством Примеров, но настоящее изобретение никоим образом не ограничивается этими Примерами.

[0058] <Форма формованных продуктов восстановленного железа>

Прежде всего провели эксперимент в отношении влияния формы формованных продуктов восстановленного железа на расслоение.

[0059] ФИГ. 5 иллюстрирует экспериментальное устройство 8 для испытания распределения шихты в доменной печи. Экспериментальное устройство 8 для испытания распределения шихты в доменной печи, иллюстрированное в ФИГ. 5, представляет собой двумерную модель холодного послойного распределения, имитирующую устройство загрузки сырьевого материала типа «конус-броня» в масштабе 1/10,7. Размер экспериментального устройства 8 для изучения распределения шихты в доменной печи составляет 1450 мм по высоте (длина L1 в ФИГ. 5), 580 мм по ширине (длина L2 в ФИГ. 5), и 100 мм по глубине (длина в перпендикулярном направлении относительно поверхности листа в ФИГ. 5).

[0060] Каждый составляющий элемент экспериментального устройства 8 для изучения распределения шихты в доменной печи обозначен таким же кодовым номером, как соответствующий составляющий элемент, исполняющий такую же функцию, как в устройстве 2 загрузки сырьевого материала типа «конус-броня» в ФИГ. 2. Поскольку действие является таким же, подробное описание его опущено. В дополнение, экспериментальное устройство 8 для изучения распределения шихты в доменной печи включает центральный загрузочный лоток 8а для загрузки кокса, имитирующий центральную загрузку, как показано на ФИГ. 5.

[0061] Слой 81 кокса как основание, загруженный в центре слой 82 кокса, первый слой 83 железной руды и второй слой 84 железной руды были загружены в этом порядке в экспериментальное устройство 8 для изучения распределения шихты в доменной печи.

[0062] Сырьевые материалы, использованные для загрузки первого слоя 83 железной руды и второго слоя 84 железной руды, представляли собой: спеченный материал, имитирующий спеченную железную руду, и кусковую железную руду (с размером зерен от 2,8 до 4,0 мм); глиноземные шарики, имитирующие железорудные окатыши (2 мм в диаметре); кокс, имитирующий кусковой кокс (с размером зерен от 8,0 до 9,5 мм), и стальную плиту, имитирующую формованные продукты восстановленного железа (HBI). Сырьевые материалы были в масштабе 2/11,2. Между тем, массовое отношение HBI/спеченная железная руда/глиноземные шарики составляло 18,5% по массе/32,6% по массе/48,9% по массе.

[0063] В вышеупомянутых условиях, с имитирующими HBI стальными плитами, имеющими размеры 20 мм×7 мм×4 мм (отношение длин L/B более длинной стороны к более короткой стороне =2,86) и 10 мм×7 мм×4 мм (L/B=1,43), были получены образцы железной руды после загрузки в пяти положениях (от А до Е) в радиальном направлении, и были определены доли каждого сырьевого материала. Результаты в случае L/B=2,86 показаны на ФИГ. 6, и результаты в случае L/B=1,43 показаны на ФИГ. 7.

[0064] Как показано на ФИГ. 5, первый слой 83 железной руды и второй слой 84 железной руды накапливались в наклоненной вниз конфигурации в сторону вблизи центра. В этом случае HBI, имеющее большой собственный вес, проявляло тенденцию к расслоению вблизи центра, который находится на нижней стороне. ФИГ. 6 показывает, что в случае L/B=2,86 возрастала доля HBI вблизи центра, и происходило расслоение. Следует отметить, что была преднамеренной малая доля HBI в А и В, более близких к периферии. Другими словами, это обусловлено регулированием так, что доля HBI сокращается во время загрузки сырьевого материала, поскольку газопроницаемость легче обеспечивается на периферии.

[0065] Напротив, хотя в случае L/B=1,43 собственный вес также был значительно более высоким, чем вес спеченной железной руды и кремнеземных шариков, доля HBI была относительно стабильной в С-Е, будучи близкой к промежуточному положению вблизи центра, как показано в ФИГ. 7, и расслоение было предотвращено по сравнению с ситуацией L/B=2,86 в ФИГ. 6.

[0066] Вышеизложенное показывает, что отношение длин более длинной стороны к более короткой стороне формованных продуктов восстановленного железа, которое является меньшим или равным 1,5, может подавлять расслоение во время загрузки железорудного материала.

[0067] <Размер зерен формованных продуктов восстановленного железа>

Затем провели эксперимент в отношении влияния размера зерен формованных продуктов восстановленного железа на индекс сопротивления газопроницаемости.

[0068] Сначала изучили влияние различий в энергии удара при падении вследствие разницы в размере зерен на индекс сопротивления газопроницаемости. Более конкретно, провели испытание вращением в галтовочном барабане, чтобы подвергнуть HBI воздействию ударов, имитирующих состояние при транспортировании.

[0069] Испытание HBI в галтовочном барабане проводили согласно стандарту JIS-M8712:2000 «Железные руды (окатыши, спеченные)-определение барабанной прочности». Галтовочный барабан был сформирован из стальной плиты, имеющей толщину 6 мм, внутренний диаметр 1000 мм, и длину 500 мм. На внутренней лицевой поверхности были присоединены две лопасти из равнополочного стального уголка с размерами 50 мм×50 мм×6 мм по осевому направлению в симметричных положениях. Поверхность их присоединения была противоположной направлению вращения, в результате чего образец легко подбрасывался при вращении.

[0070] Применяемым образцом было высушенное HBI весом 15±0,15 кг. Испытание проводили, в то же время изменяя параметры размера образца (с изменением пропорций крупноразмерного HBI и малоразмерного HBI). Следует отметить, что крупноразмерное HBI подразумевает HBI, имеющее размер зерен, больший или равный 40 мм, и меньший или равный 100 мм, и малоразмерное HBI подразумевает HBI, имеющее размер зерен, больший или равный 20 мм, и меньший, чем 40 мм.

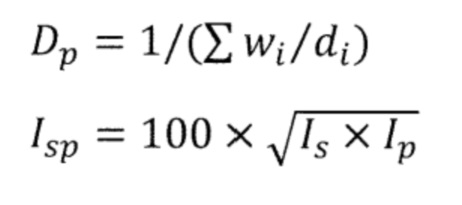

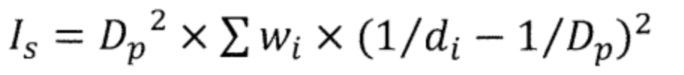

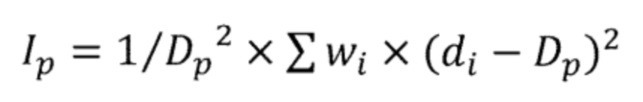

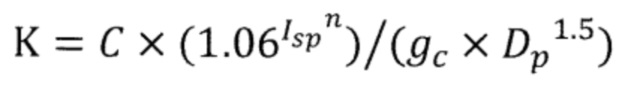

[0071] После вращения галтовочного барабана в течение предварительно определенных периодов времени при скорости вращения 25±1 об/мин, рассчитывали индекс К сопротивления газопроницаемости следующим образом. Более конкретно, действовали согласно следующей методике. После проведения испытания в галтовочном барабане выясняли просеиванием распределение зерен формованных продуктов восстановленного железа по размеру. Распределение зерен по размеру выражают величиной di [см] как типичный размер зерен (медианное значение) сообразно меш-величине отверстий сетки, использованной для просеивания, и wi как весовую фракцию формованных продуктов восстановленного железа, которая относится к типичному размеру di зерен. С использованием этого гранулометрического состава рассчитывают гармонический средний диаметр Dp [см] и индекс Isp зернистости состава по следующей формуле 1. Кроме того, с использованием гравитационного конверсионного коэффициента gc [9807 (г⋅см)/(G⋅сек2)], получают индекс K сопротивления газопроницаемости по следующей формуле 1. Результаты показаны в ФИГ. 8.

[Математическое выражение 1]

где

1

1

где n=0,47, C=0,55.

[0072] Результаты в ФИГ. 8 показывают, что, когда число вращений галтовочного барабана увеличивалось, и возрастало воздействие накопленных вращением ударов при падении, HBI разрушалось, и повышался индекс К сопротивления газопроницаемости. С другой стороны, при таком же числе вращений сравнение показывает, что, когда возрастала доля крупноразмерного HBI, и снижалась доля малоразмерного HBI, индекс К сопротивления газопроницаемости повышался. Причиной этого представляется увеличение ударов при падении вследствие возрастания собственного веса.

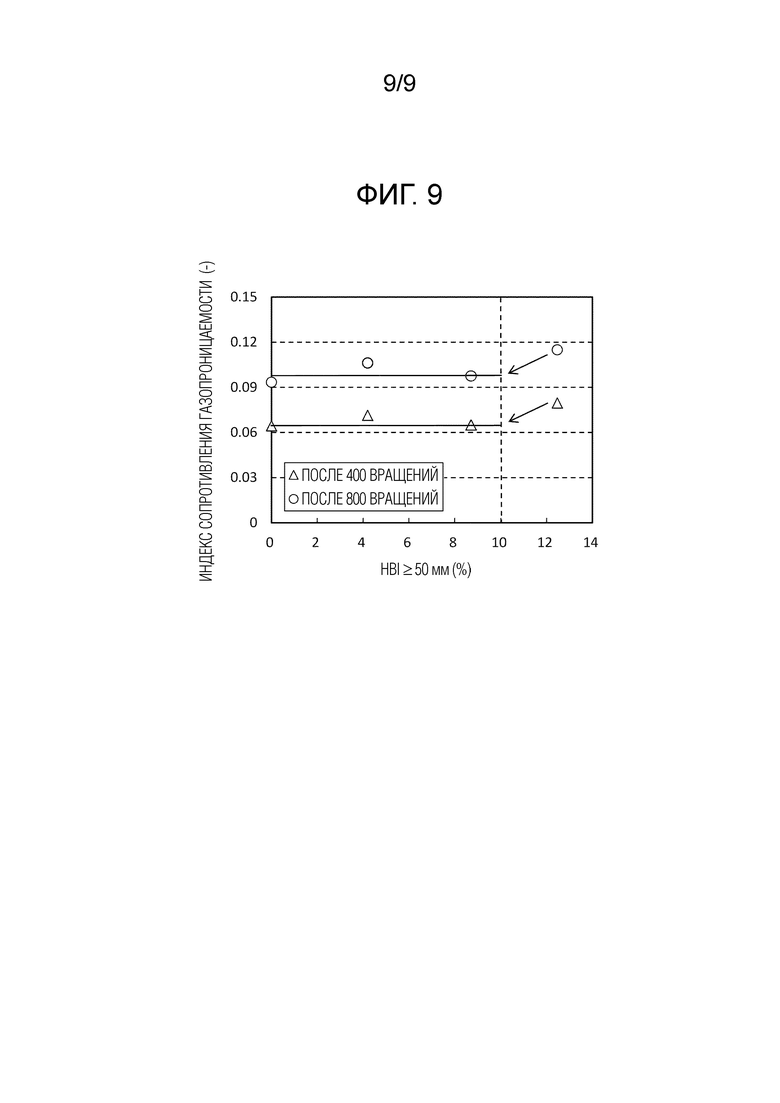

[0073] С учетом этого, была изменена доля HBI, имеющего размер зерен, больший или равный 50 мм, и вышеописанное испытание вращением в галтовочном барабане проводили с 400 и 800 вращениями, для расчета индекса К сопротивления газопроницаемости. Результаты показаны в ФИГ. 9.

[0074] Результаты в ФИГ. 9 показывают, что доля HBI, имеющего размер зерен, больший или равный 50 мм, которая является меньшей или равной 10% по массе, позволяет предотвращать измельчение в порошок и сокращение объема во время транспортирования и загрузки в доменную печь. В результате этого могут быть улучшены эффективность действия загрузки HBI и газопроницаемость в доменной печи.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0075] Способ получения чугуна и железорудный материал согласно настоящему изобретению могут быть осуществлены для достижения улучшения газопроницаемости в доменной печи.

[Разъяснение ссылочных позиций]

[0076]

1 доменная печь

1a фурма

1b летка

2 устройство для загрузки сырьевого материала

2a чаша конуса

2b нижний конус

2c броня

10 первый слой

11 железорудный материал

11a формованный продукт восстановленного железа

11b другие железорудные материалы

12 капли шлака

20 второй слой

21 кокс

8 экспериментальное устройство для испытания распределения шихты в доменной печи

8a центральный загрузочный лоток

81 слой кокса

82 загруженный в центре слой кокса

83 первый слой железной руды

84 второй слой железной руды

A проточный канал

B тотерман

C зона просачивания

D зона когезии

E крупнокусковая зона

F расплавленный чугун

G расплавленный шлак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2021 |

|

RU2829647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2020 |

|

RU2815956C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2207381C1 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2819957C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВЕРТИКАЛЬНОЙ ПЕЧИ | 1997 |

|

RU2144088C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ И СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА | 2013 |

|

RU2613007C2 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2780654C1 |

| Способ выплавки чугуна в доменной печи | 2020 |

|

RU2734215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛЬНЫХ ПОЛУПРОДУКТОВ И ВОССТАНОВИТЕЛЬНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2533991C2 |

Изобретение относится к получению чугуна с использованием доменной печи, включающей фурму. При получении чугуна осуществляют загрузку первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, попеременно в доменную печь, восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. Причем железорудный материал содержит формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением. Продукты восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть. Изобретение позволяет повысить газопроницаемость в доменной печи. 2 н. и 1 з.п. ф-лы, 9 ил.

1. Способ получения чугуна с использованием доменной печи, включающей фурму, причем способ включает:

загрузку первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, попеременно в доменную печь; и

восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы, причем

железорудный материал содержит формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением;

причем формованные продукты восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть, причем контур поперечного сечения по направлению перпендикулярно более длинной стороне выдается вверх и вниз с дуговидной формой относительно прямоугольной лицевой поверхности, а контур поперечного сечения по направлению параллельно более длинной стороне имеет дугообразную форму вверх и вниз вблизи каждой из более коротких сторон, и по существу параллельно прямоугольной лицевой поверхности в центральной части;

отношение длин более длинной стороны к более короткой стороне формованных продуктов восстановленного железа на виде сверху является меньшим или равным 1,5, и

доля формованных продуктов восстановленного железа, в которых длина более длинной стороны формованных продуктов восстановленного железа на виде сверху является большей или равной 40 мм, и меньшей или равной 140 мм, длина более короткой стороны формованных продуктов восстановленного железа на виде сверху является большей или равной 20 мм, и меньшей или равной 70 мм, и толщина формованных продуктов восстановленного железа является большей или равной 20 мм и меньшей или равной 50 мм, является большей или равной 50% по массе.

2. Способ по п. 1, в котором доля формованных продуктов восстановленного железа, имеющих размер зерен, больший или равный 50 мм, среди формованных продуктов восстановленного железа является меньшей или равной 10% по массе.

3. Железорудный материал, используемый для получения чугуна,

включающий формованные продукты восстановленного железа, полученные формованием восстановленного железа под давлением, причем

формованные продукты восстановленного железа имеют прямоугольную форму со скошенной кромкой на виде сверху, имея на обеих лицевых поверхностях выпуклость, образованную из центральной части, которая является более толстой, чем периферийная часть, причем контур поперечного сечения по направлению перпендикулярно более длинной стороне выдается вверх и вниз с дуговидной формой относительно прямоугольной лицевой поверхности, а контур поперечного сечения по направлению параллельно более длинной стороне имеет дугообразную форму вверх и вниз вблизи каждой из более коротких сторон, и по существу параллельно прямоугольной лицевой поверхности в центральной части;

отношение длин более длинной стороны к более короткой стороне формованных продуктов восстановленного железа на виде сверху является меньшим или равным 1,5, и

доля формованных продуктов восстановленного железа, в которых длина более длинной стороны формованных продуктов восстановленного железа на виде сверху является большей или равной 40 мм, и меньшей или равной 140 мм, длина более короткой стороны формованных продуктов восстановленного железа на виде сверху является большей или равной 20 мм и меньшей или равной 70 мм, и толщина формованных продуктов восстановленного железа является большей или равной 20 мм и меньшей или равной 50 мм, является большей или равной 50% по массе.

| WO 2009031537 A1, 12.03.2009 | |||

| Рабочий орган землеройной машины | 1989 |

|

SU1641945A1 |

| JP 4047422 B2, 13.02.2008 | |||

| WO 2011108466 A1, 09.09.2011. | |||

Авторы

Даты

2024-12-23—Публикация

2021-06-21—Подача