[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к способу получения чугуна.

[УРОВЕНЬ ТЕХНИКИ]

[0002] Известен способ получения чугуна путем попеременной загрузки в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, и восстановления и расплавления железорудного материала, одновременно с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. Во время этого кокс служит в качестве источника тепла для расплавления железорудного материала, восстановителя для железорудного материала, науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления, и разделителя для обеспечения газопроницаемости в доменной печи. Благодаря коксу, поддерживающему газопроницаемость, стабилизируется сокращение схода шихты, и, в свою очередь, обеспечивается возможность стабильной работы доменной печи.

[0003] При работе доменной печи желательно, чтобы доля кокса была малой из соображений снижения затрат. Однако, сокращение доли кокса приводит к ослаблению вышеописанных функций, которые выполняет кокс. Например, в качестве способа сокращения доли кокса, другими словами, увеличения доли железорудного материала, был предложен способ эксплуатации доменной печи с ограниченной подачей восстановленного железа в виде малоразмерных зерен в периферийную часть доменной печи (смотри Японскую Нерассмотренную Патентную Заявку, Публикация №Н11-315308). В способе эксплуатации доменной печи, как было описано, можно повысить степень заполнения сырьевым материалом, в то же время с сохранением функций кокса как источника тепла, восстановителя, науглероживающего агента и разделителя в центральной части печи, загрузкой восстановленного железа, не нуждающегося в восстановлении, только в периферийную часть печи.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0004] Патентный Документ 1: Японская Нерассмотренная Патентная Заявка, Публикация №Н11-315308

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ]

[0005] Ввиду современного требования снижения выбросов CO2 существует потребность в дополнительном сокращении количества кокса при работе доменной печи. В традиционном способе эксплуатации доменной печи из функций, которые выполняет кокс, такие функции, как источник тепла, восстановитель и науглероживающий агент, могут быть замещены вспомогательным восстановителем, вдуваемым через фурмы. С другой стороны, функцию разделителя выполняет только кокс. В традиционном способе эксплуатации доменной печи положение загрузки восстановленного железа ограничено периферийной частью печи. В дополнение, введением восстановленного железа количество используемого кокса сокращается только относительно. Поэтому в традиционном способе эксплуатации доменной печи возможно только ограниченное сокращение количества используемого кокса, и современная потребность в снижении выбросов CO2 может быть удовлетворена в недостаточной мере.

[0006] Настоящее изобретение было создано с учетом вышеуказанных обстоятельств, и цель настоящего изобретения состоит в создании способа получения чугуна, позволяющего сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ]

[0007] Способ получения чугуна с использованием доменной печи с фурмой согласно одному аспекту настоящего изобретения включает: попеременную загрузку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс; и восстановление и расплавление железорудного материала в загруженном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы, причем: заполнитель, вводимый горячим воздухом в центральную часть доменной печи, смешивается с первым слоем; и заполнитель содержит восстановленное железо в виде прессованного продукта, полученного прессованием восстановленного железа.

[0008] В способе получения чугуна первый слой, содержащий железорудный материал, содержит в качестве заполнителя восстановленное железо в виде прессованного продукта, полученное прессованием восстановленного железа. Поскольку восстановленное железо в виде прессованного продукта повышает проницаемость горячего воздуха во время размягчения и расплавления первого слоя в стадии плавления, в способ получения чугуна может сокращаться количество кокса для обеспечения газопроницаемости. Таким образом, применение способа получения чугуна позволяет сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[0009] Как указано в настоящем документе, «центральная часть» доменной печи подразумевает область на расстоянии, меньшем или равном 0,2 R от центра, причем R представляет области радиус колошника печи.

[0010] Предпочтительно, чтобы: величина загрузки

восстановленного железа в виде прессованного продукта была большей или равной 100 кг на 1 тонну чугуна; отношение среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала было большим или равным 1,3; и индекс сопротивления газопроницаемости восстановленного железа в виде прессованного продукта после испытания в галтовочном барабане был меньшим или равным 0,1. Благодаря тому, что количество загружаемого восстановленного железа в виде прессованного продукта является большим или равным нижнему пределу, отношение среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала является большим или равным нижнему пределу, и индекс сопротивления газопроницаемости восстановленного железа в виде прессованного продукта не превышает верхний предел, может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи. Таким образом, создается возможность сокращения количества используемого кокса.

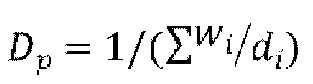

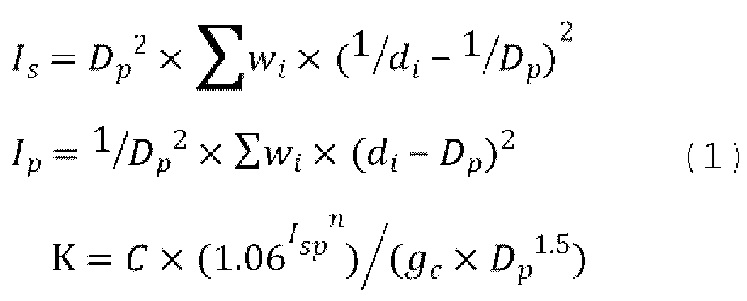

[0011] Как указано в настоящем документе, «индекс сопротивления газопроницаемости после испытания в галтовочном барабане» восстановленного железа в виде прессованного продукта рассчитывают следующим образом. Сначала проводят испытание в галтовочном барабане соответственно железной руде - Определение барабанной прочности (стандарт JIS-M8712:2000) для получения распределения зерен по размеру в восстановленном железе в виде прессованного продукта путем просеивания. Распределение зерен по размеру обозначено di [см] как типичный размер зерен (медианный) согласно отверстиям сетки для просеивания, и wi как весовая доля восстановленного железа в виде прессованного продукта, соответствующая типичному размеру зерен di. С использованием этого гранулометрического состава рассчитывают гармонический средний диаметр Dp [см] и индекс Isp зернистости состава по следующей формуле 1. Кроме того, с использованием гравитационного конверсионного коэффициента gc [9807 (г⋅см)/(G⋅сек2)], получают индекс K сопротивления газопроницаемости по следующей формуле 1. Следует отметить, что условия вращения барабана при испытании в галтовочном барабане составляют 24±1 об/мин и 600 раз.

[Уравнение 1]

где

где n=0,47, С=0,55.

[0012] Предпочтительно, чтобы основность восстановленного железа в виде прессованного продукта была большей или равной 0,9. При отрегулированной таким образом основности восстановленного железа в виде прессованного продукта до большей или равной нижнему пределу повышают температуру начала уплотнения восстановленного железа в виде прессованного продукта, в результате чего подавляется степень сжатия первого слоя. Тем самым улучшают газопроницаемость в зоне когезии, в результате чего может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи. Тем самым обеспечивается возможность сокращение количества используемого кокса.

[0013] Как указано в настоящем документе, «основность» подразумевает отношение массы СаО к массе SiO2.

[0014] Предпочтительно, чтобы восстановленное железо в виде прессованного продукта содержало оксид алюминия, и содержание оксида алюминия в восстановленном железе в виде прессованного продукта являлось меньшим или равным 1,5% по массе. Оксид алюминия повышает вязкость шлака и ухудшает характеристики просачивания шлака. Поэтому регулированием содержания оксида алюминия в восстановленном железе в виде прессованного продукта на величину, меньшую или равную верхнему пределу, может быть подавлено увеличение количества используемого кокса.

[0015] Предпочтительно, чтобы содержание восстановленного железа в виде прессованного продукта в первом слое было меньшим или равным 30% по массе. Поскольку восстановленное железо в виде прессованного продукта является более крупным, чем железорудный материал, и имеет больший собственный вес, когда его загружают в доменную печь вместе с железорудным материалом, восстановленное железо в виде прессованного продукта склонно отделяться и обособляться. Регулированием содержания восстановленного железа в виде прессованного продукта на величину, меньшую или равную верхнему пределу, отделение и обособление могут быть предотвращены. Поэтому восстановленное железо в виде прессованного продукта относительно однородно присутствует в центральной части доменной печи, и влияет на эффект агрегации в зоне когезии, благодаря чему может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи. Таким образом, обеспечивается возможность сокращения количества используемого кокса.

[0016] Предпочтительно, чтобы железорудный материал содержал железорудные окатыши, пористость которых, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%. Благодаря тому, что железорудный материал, содержащий железорудные окатыши, пористость которых, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%, может быть повышена степень восстановления в процентах железорудного материала, в результате чего может быть дополнительно снижено количество используемого кокса.

[0017] Как указано в настоящем документе, «пористость, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм», подразумевает процентную долю объема крупных открытых пор, имеющих размер пор, больший или равный 4 мкм, в отношении насыпного объема железорудных окатышей, причем процентную долю рассчитывают согласно выражению ε0×A+4/A [%], в котором ε0 [%] означает открытую пористость железорудных окатышей, определяемую с использованием ртутного порозиметра (например, «AutoPore III 9400», производства фирмы Shimadzu Corporation); А [см3/г] означает общую пористость на единицу веса железорудных окатышей, и А+4 [см3/г] означает общую пористость пор, имеющих размер пор, больший или равный 4 мкм, на единицу веса железорудных окатышей. Следует отметить, что открытая пористость подразумевает поры, соединенные с наружной стороной железорудного окатыша, тогда как закрытые поры имеют отношение к порам, заключенным внутри железорудного окатыша.

[0018] Предпочтительным является дополнительное проведение стадии загрузки смеси кокса и восстановленного железа в виде прессованного продукта в центральную часть доменной печи, в которой: в восстановленном железе в виде прессованного продукта в смеси доля восстановленного железа в виде прессованного продукта, имеющего размер зерен, больший или равный 5 мм, составляет величину, большую или равную 90% по массе; и содержание восстановленного железа в виде прессованного продукта в смеси является меньшим или равным 75% по массе. Горячий воздух, который достигает центральной части доменной печи, поступает в центральную часть. Благодаря наличию восстановленного железа в виде прессованного продукта с большим размером зерен в центральной части в количестве, меньшим или равным верхнему пределу, может быть эффективно использовано теплосодержание без нарушения течения горячего воздуха. Тем самым может быть обеспечено дополнительное снижение количества используемого кокса.

[0019] Предпочтительным является дополнительное проведение стадии тонкого измельчения порошка, образованного из восстановленного железа в виде прессованного продукта и угля, причем тонкоизмельченный порошок, полученный в стадии тонкого измельчения, вводят как вспомогательный восстановитель. Часть восстановленного железа в виде прессованного продукта измельчается в порошок в результате процесса подачи и тому подобного. Такой порошок снижает газопроницаемость в доменной печи, и непригоден для применения в первом слое. В дополнение, порошок имеет большую удельную площадь поверхности, и тем самым повторно окисляется до оксида железа. Вдувание вспомогательного восстановителя, содержащего оксид железа, из фурмы позволяет улучшить газопроницаемость. Таким образом, в результате тонкого измельчения порошка вместе с углем и использования тонкоизмельченного порошка, полученного тонким измельчением порошка и угля, с вдуванием из фурмы в качестве вспомогательного восстановителя, может быть эффективно использовано восстановленное железо в виде прессованного продукта, и может быть улучшена газопроницаемость в доменной печи.

[РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ]

[0020] Как разъяснено выше, способ получения чугуна согласно настоящему изобретению позволяет сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ]

[0021] ФИГ. 1 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно одному варианту осуществления настоящего изобретения.

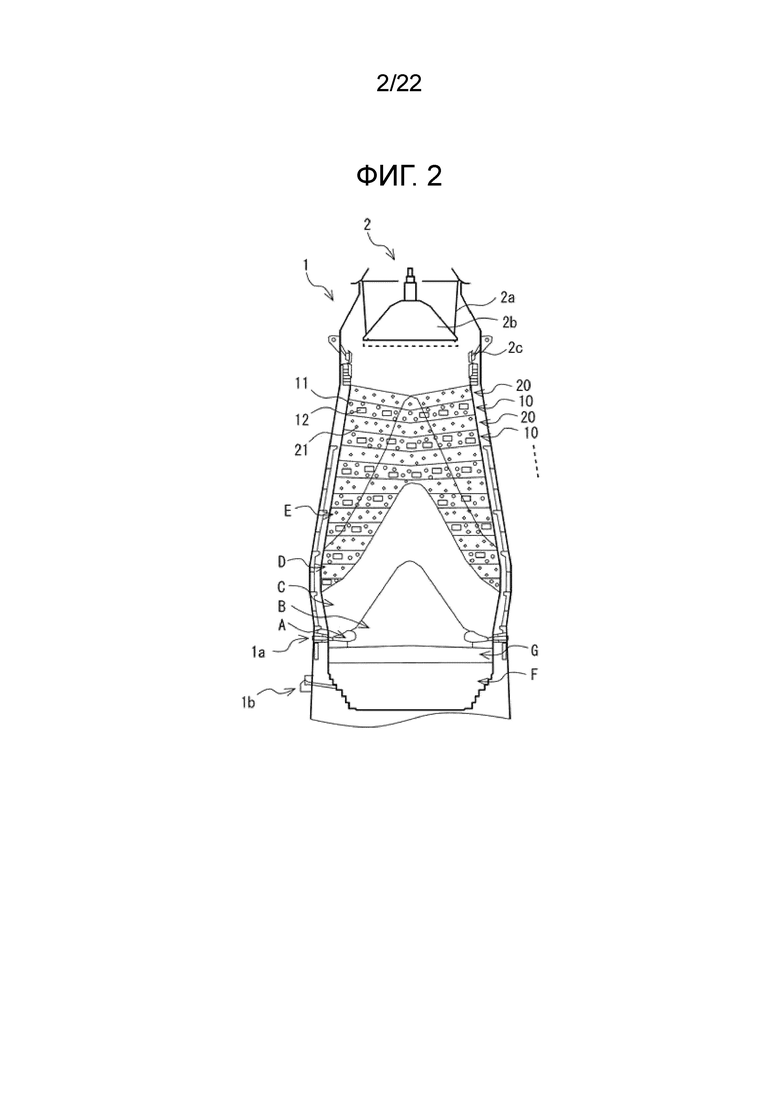

ФИГ. 2 представляет схематический вид, иллюстрирующий внутренность доменной печи, применяемой в способе получения чугуна согласно ФИГ. 1.

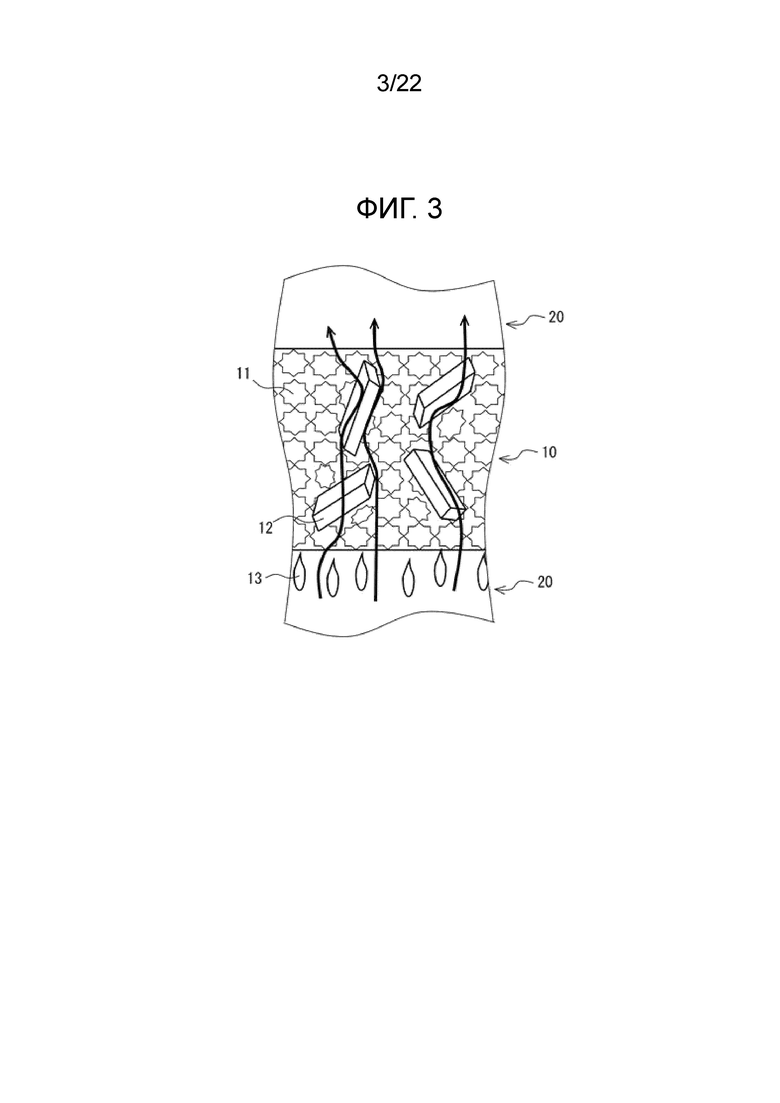

ФИГ. 3 представляет схематический частичный увеличенный вид зоны вблизи области от зоны когезии до зоны просачивания на ФИГ. 2.

ФИГ. 4 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно еще одному варианту осуществления настоящего изобретения, отличного от ФИГ. 1.

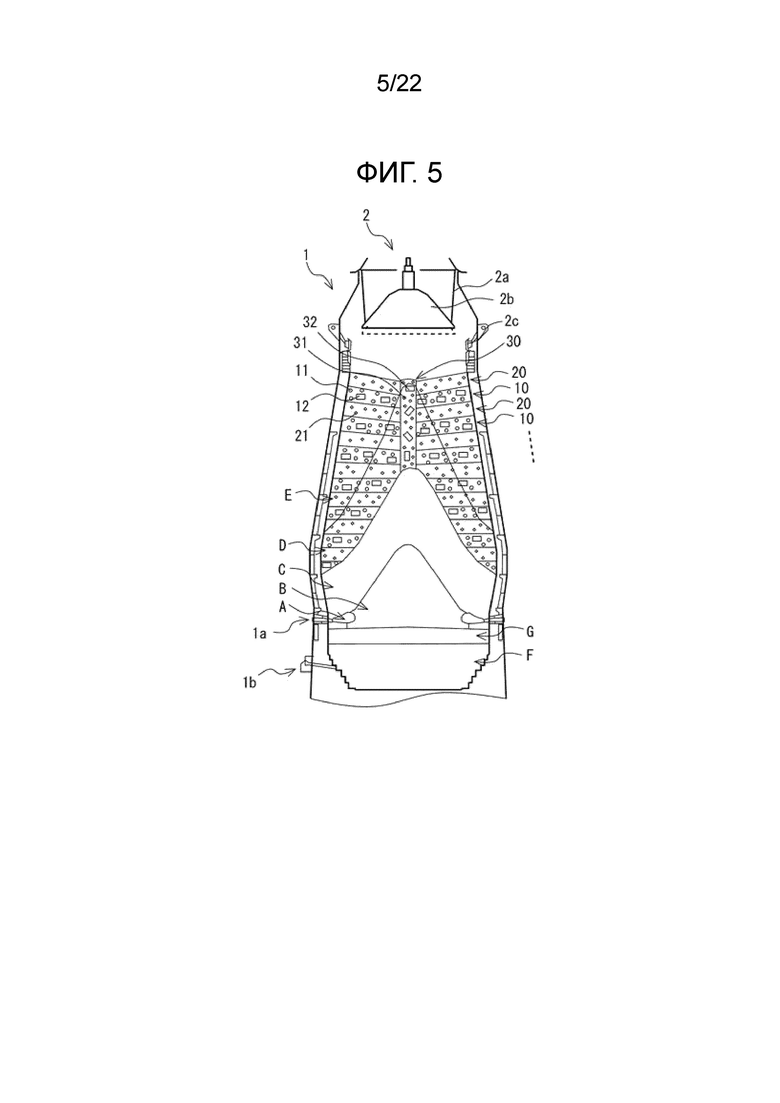

ФИГ. 5 представляет схематический вид, иллюстрирующий внутренность доменной печи, применяемой в способе получения чугуна согласно ФИГ. 4.

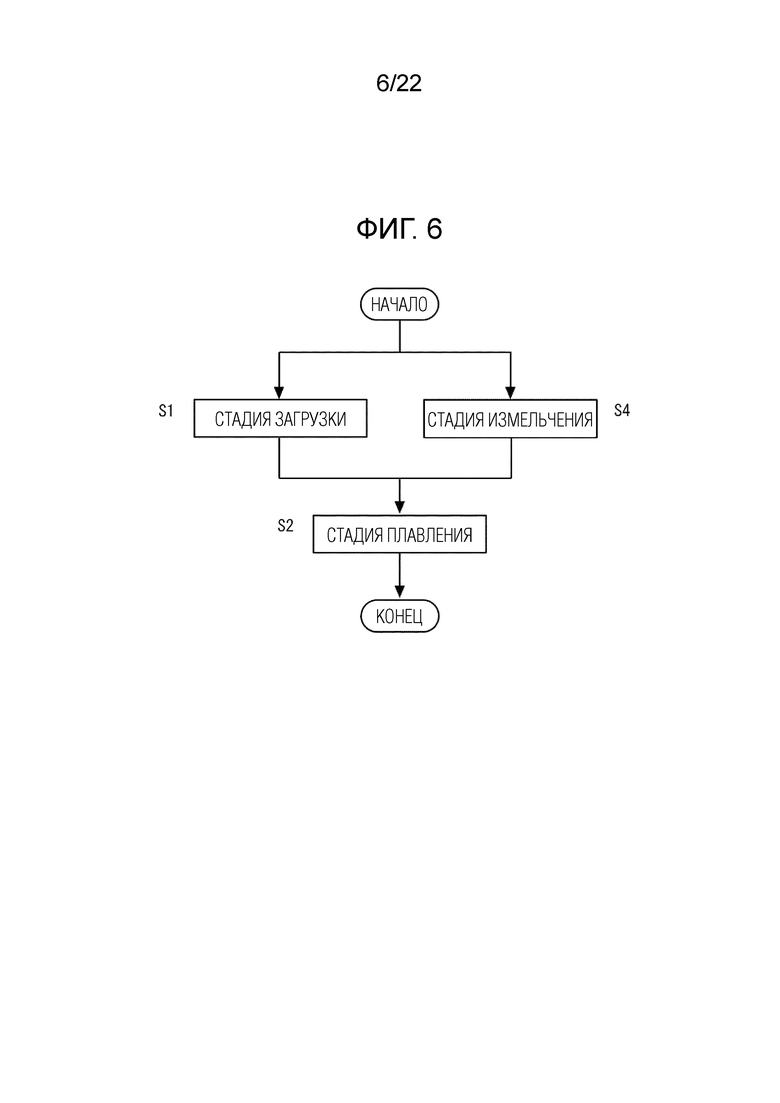

ФИГ. 6 представляет технологическую блок-схему, иллюстрирующую способ получения чугуна согласно еще одному дополнительному варианту осуществления настоящего изобретения, отличного от ФИГ. 1 и 4.

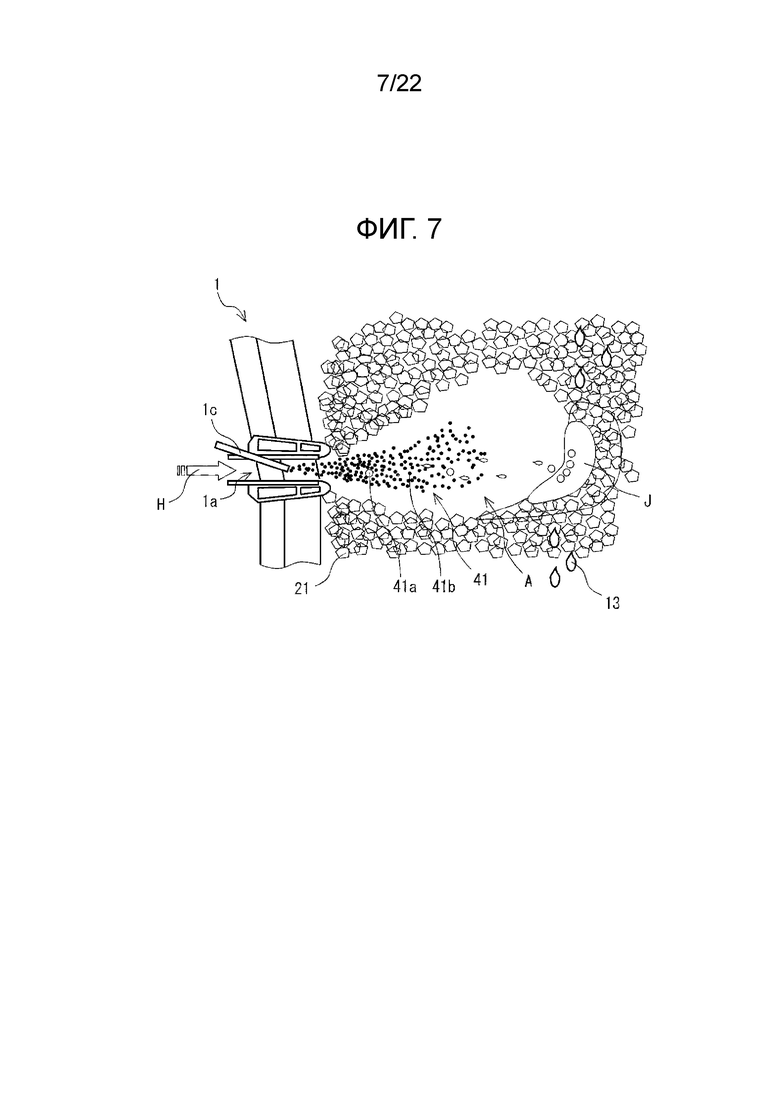

ФИГ. 7 представляет изображение, схематически иллюстрирующее обработку, проводимую в фурме во время стадии плавления на ФИГ. 6.

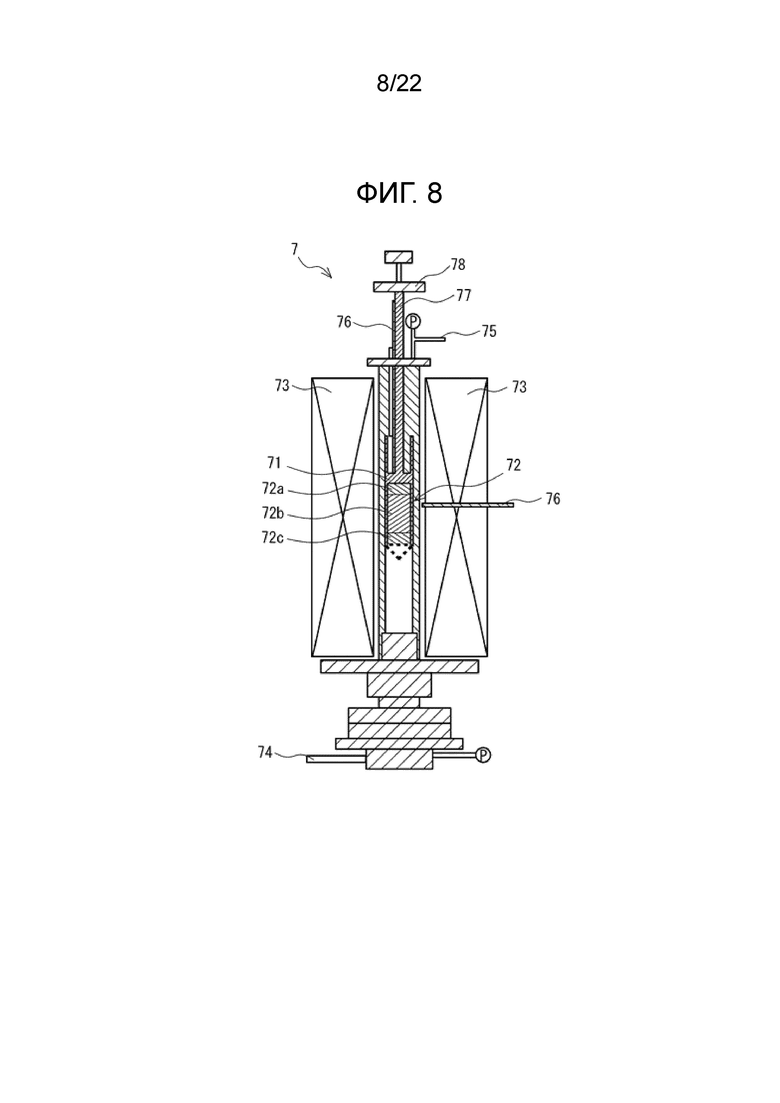

ФИГ. 8 представляет схематический вид в разрезе, иллюстрирующий конструкцию печи для крупномасштабного испытания восстановления под нагрузкой, используемой в Примере.

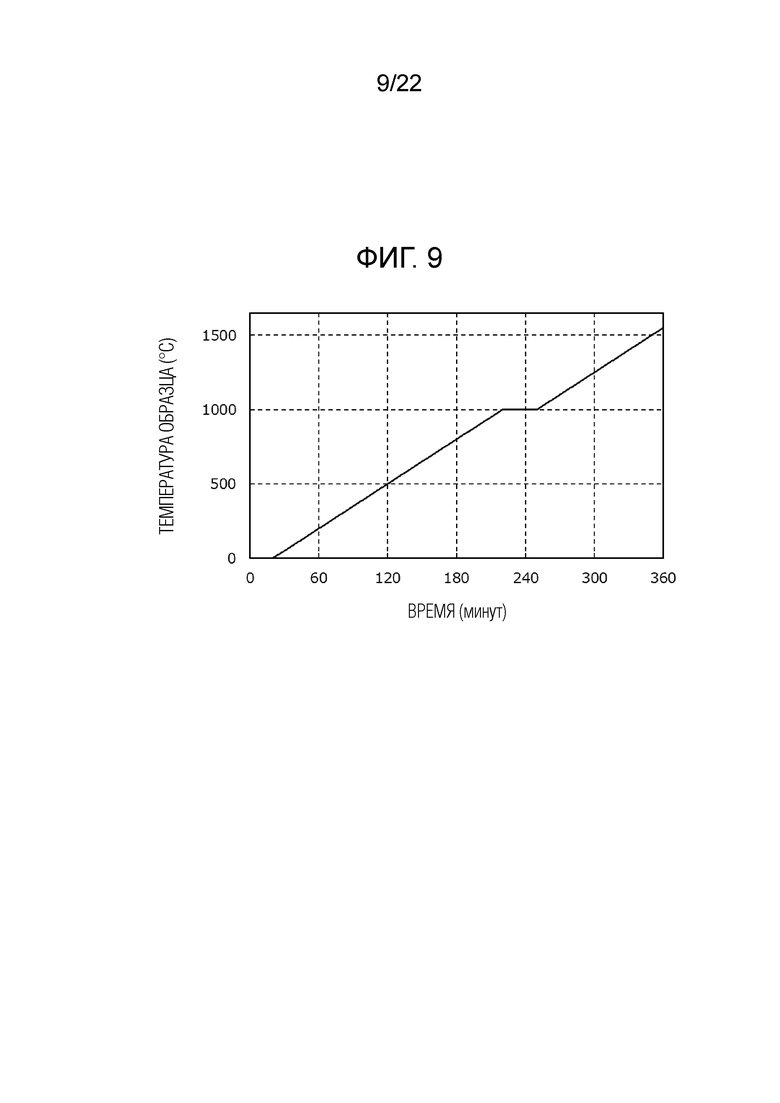

ФИГ. 9 представляет график, показывающий температурный профиль нагревания образца слоя насадки в Примере при исследовании максимальной потери давления, иллюстрированном на ФИГ. 11-14.

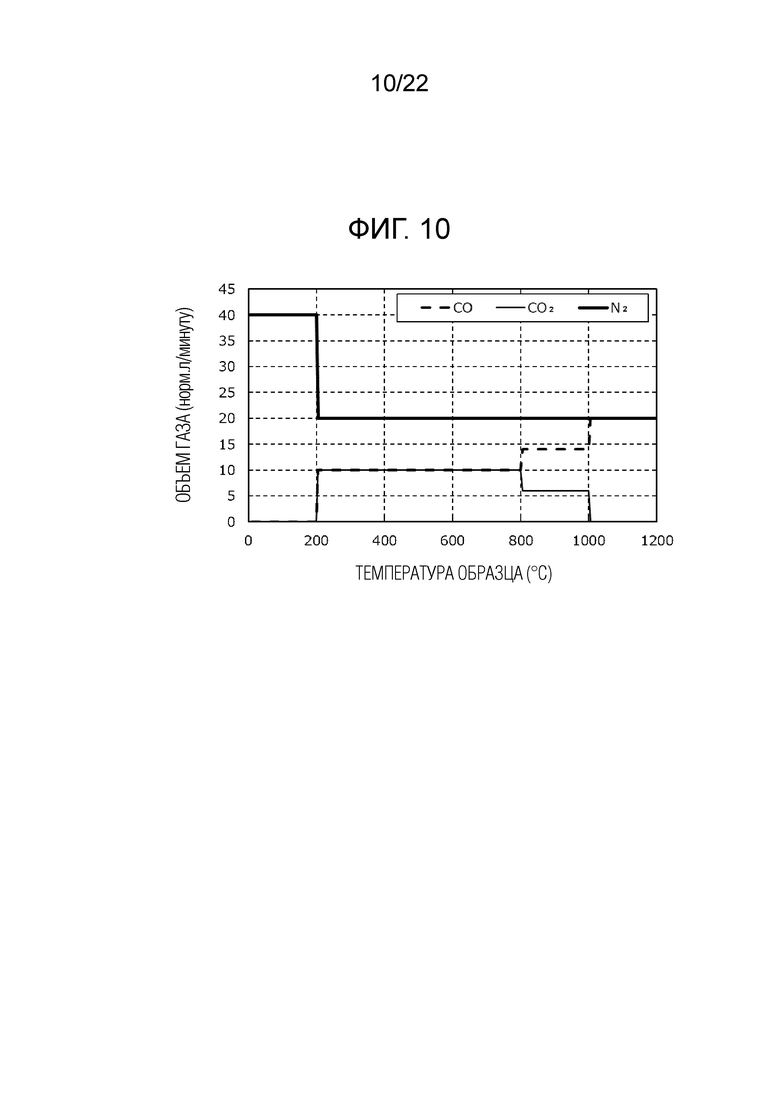

ФИГ. 10 представляет график, показывающий взаимосвязь между температурой образца слоя насадки и величины расхода потока газа, подаваемого в Примере исследования максимальной потери давления, показанного на ФИГ. 11-14.

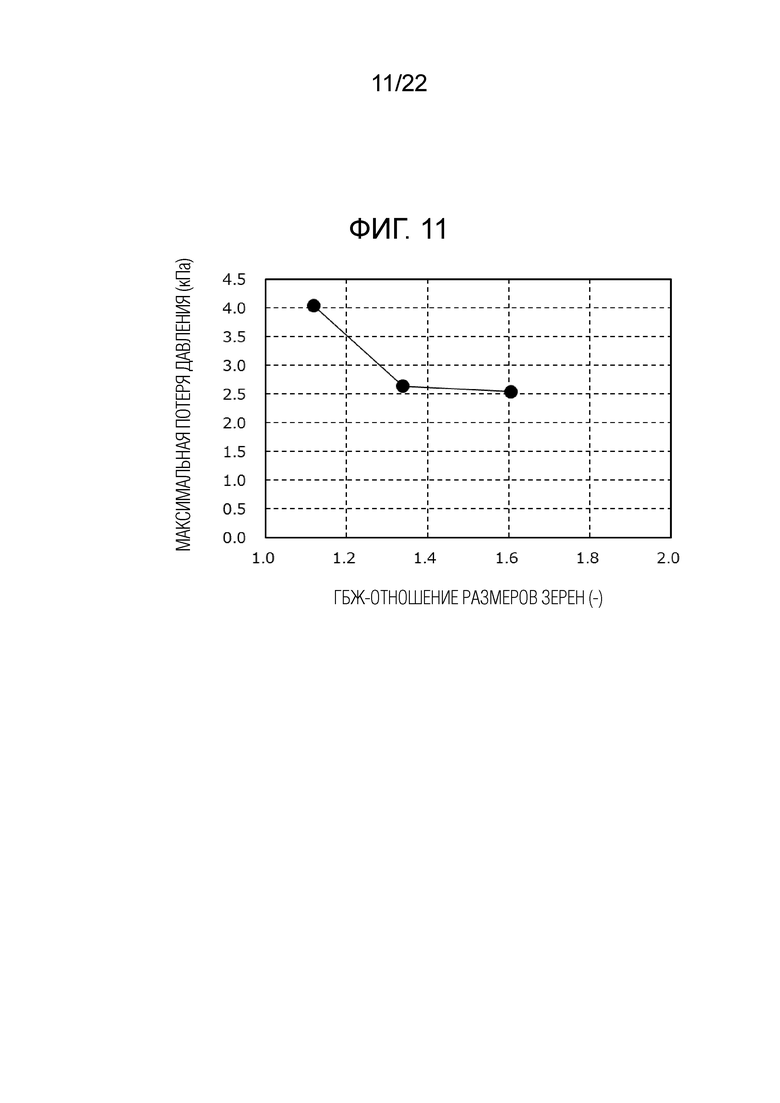

ФИГ. 11 представляет график, показывающий взаимосвязь между величиной зернистости горячебрикетированного железа (ГБЖ) и максимальной потерей давления в Примере.

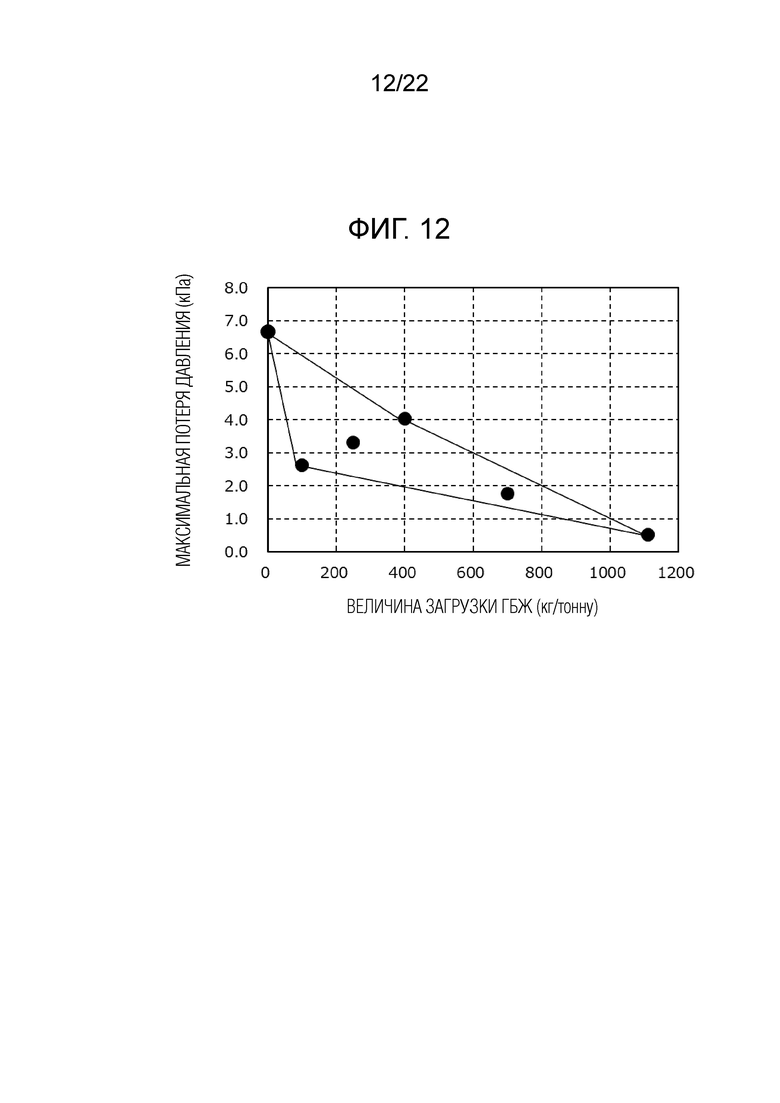

ФИГ. 12 представляет график, показывающий взаимосвязь между величиной загрузки ГБЖ и максимальной потерей давления в Примере.

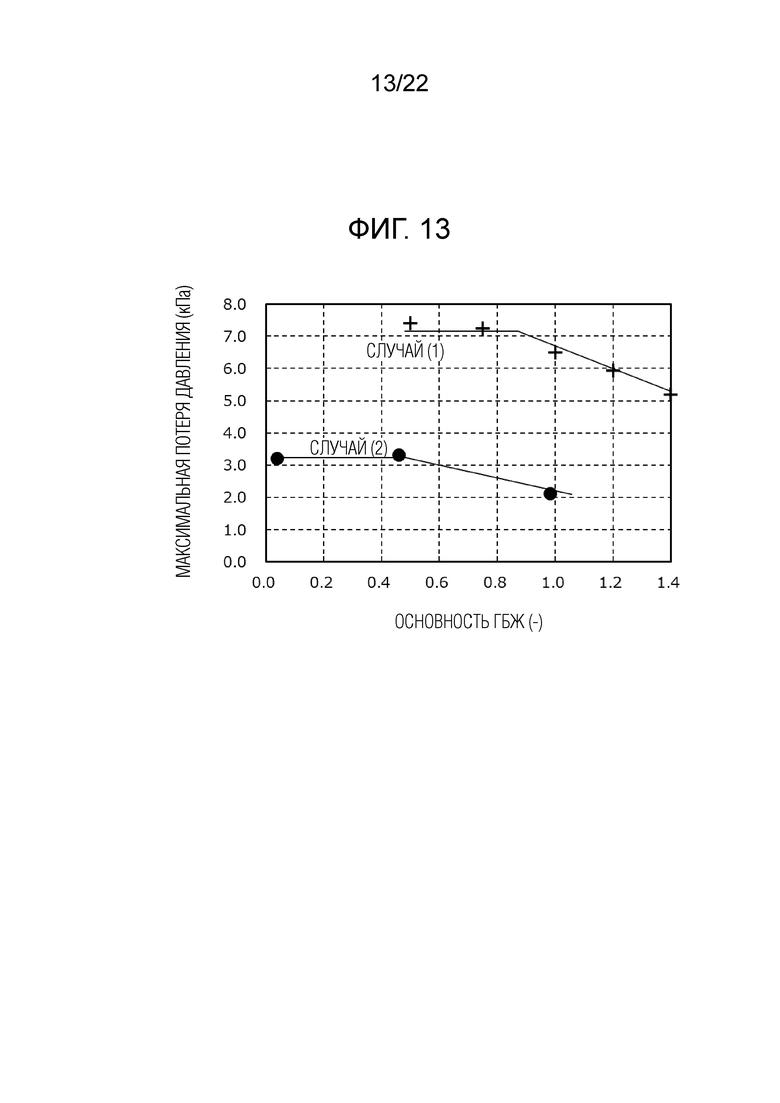

ФИГ. 13 представляет график, показывающий взаимосвязь между основностью ГБЖ и максимальной потерей давления в Примере.

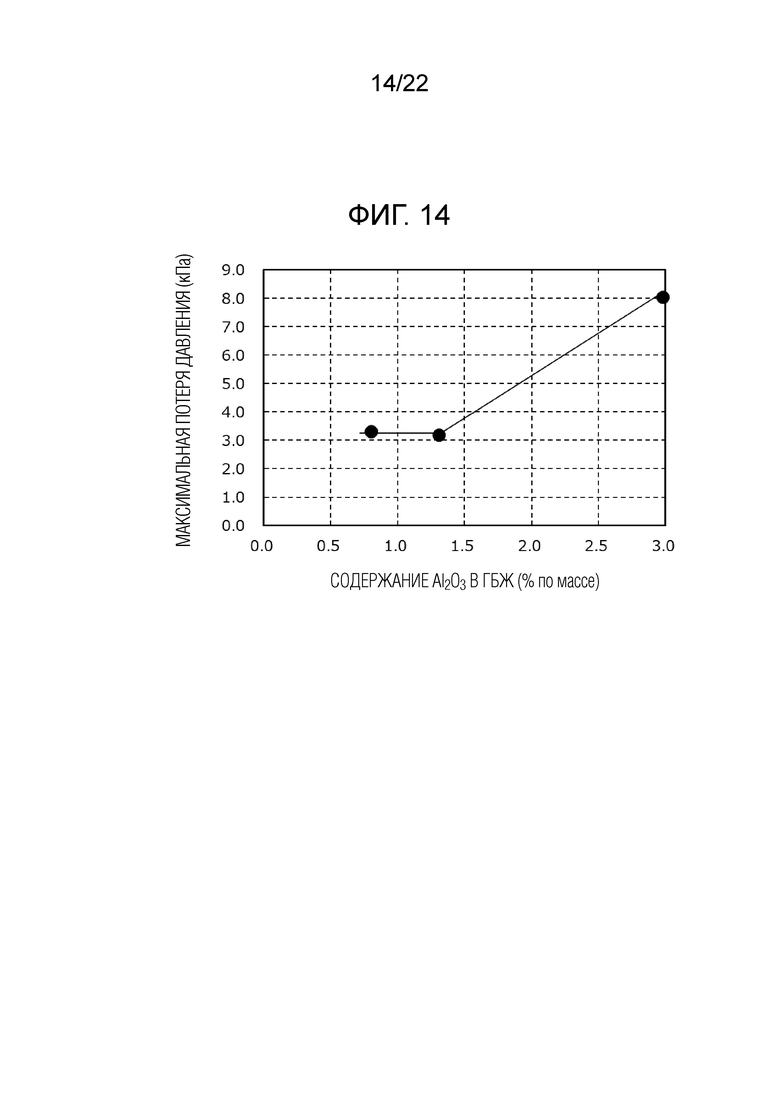

ФИГ. 14 представляет график, показывающий взаимосвязь между содержанием Al2O3 в ГБЖ и максимальной потерей давления в Примере.

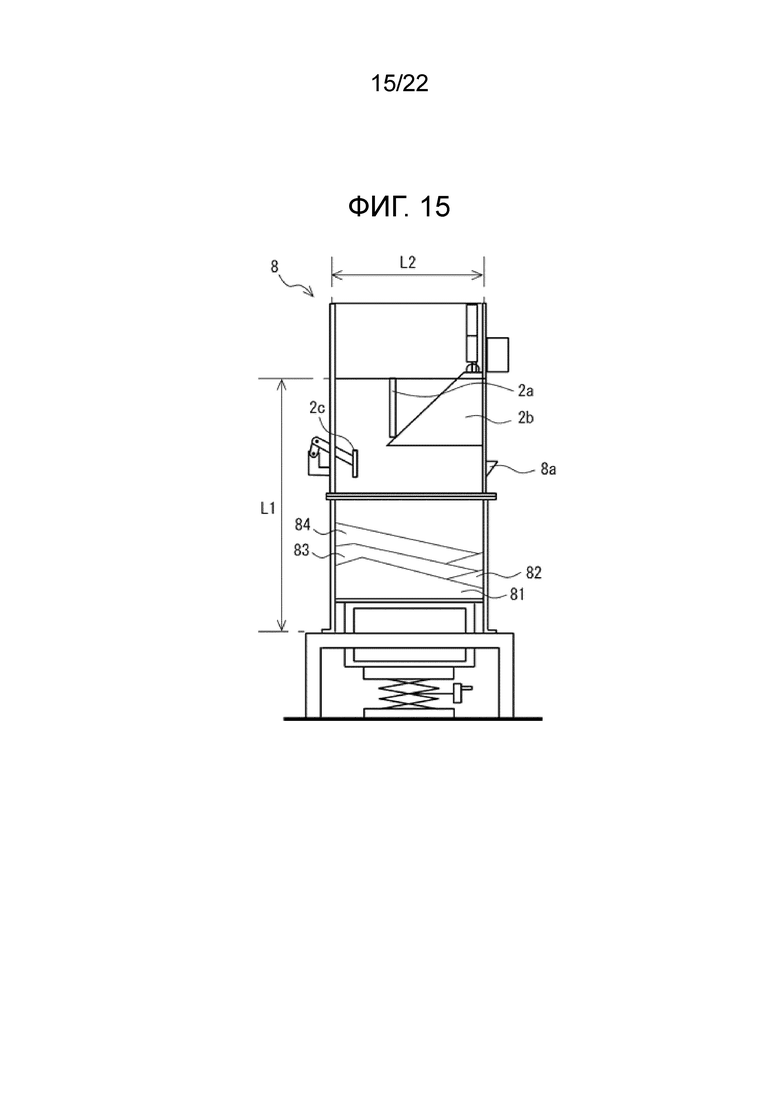

ФИГ. 15 представляет схематический вид, иллюстрирующий конструкцию устройства для испытания распределения шихтовых материалов в доменной печи, используемого в Примере.

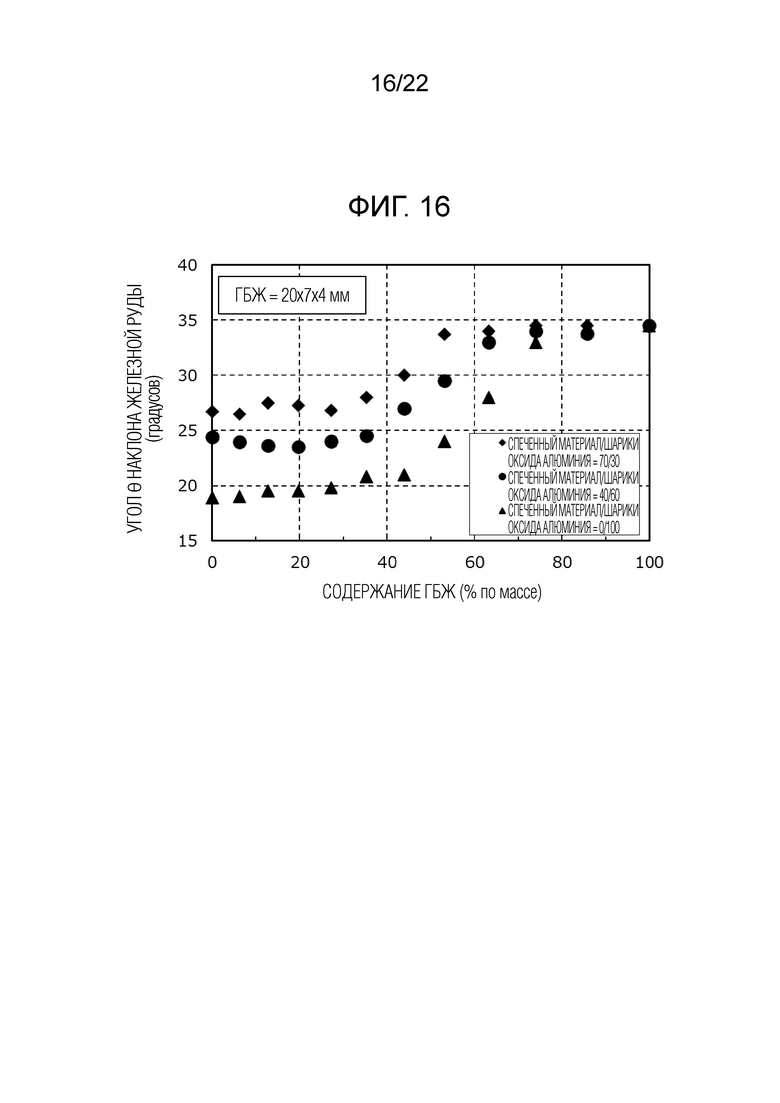

ФИГ. 16 представляет график, показывающий взаимосвязь между содержанием ГБЖ и углом 9 наклона засыпи железной руды в Примере, когда стальная плита имеет размер 20×7×4 мм.

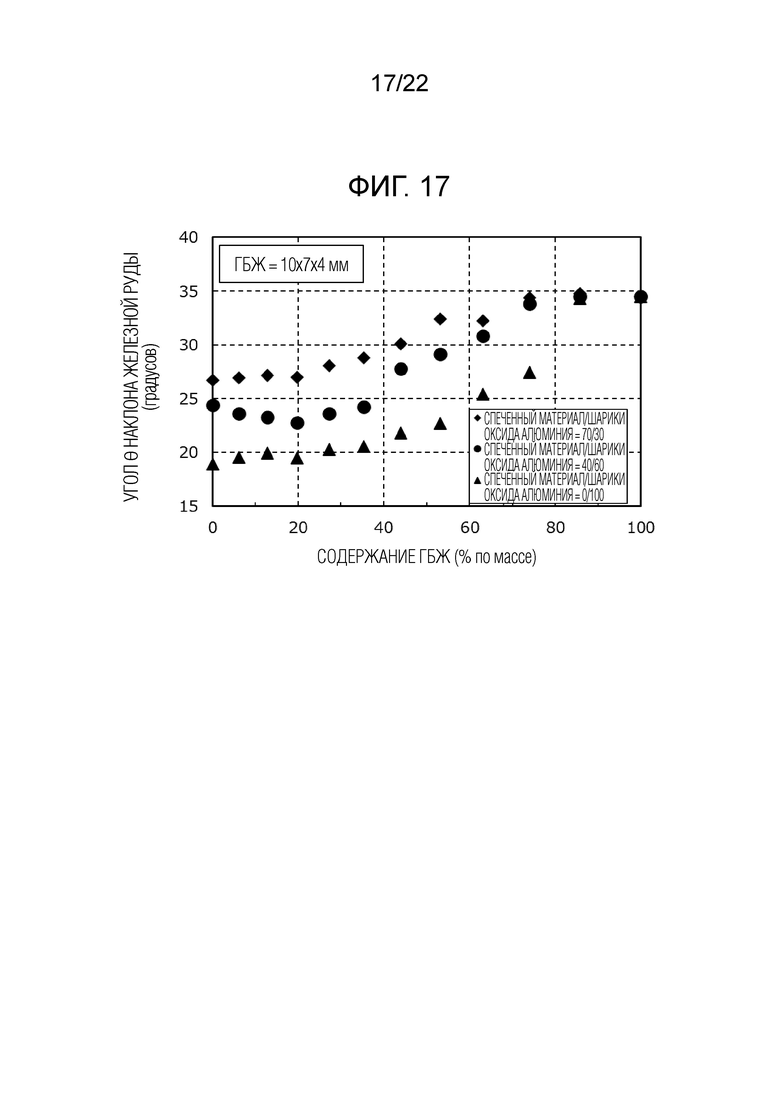

ФИГ. 17 представляет график, показывающий взаимосвязь между содержанием ГБЖ и углом 9 наклона засыпи железной руды в Примере, когда стальная плита имеет размер 10×7×4 мм.

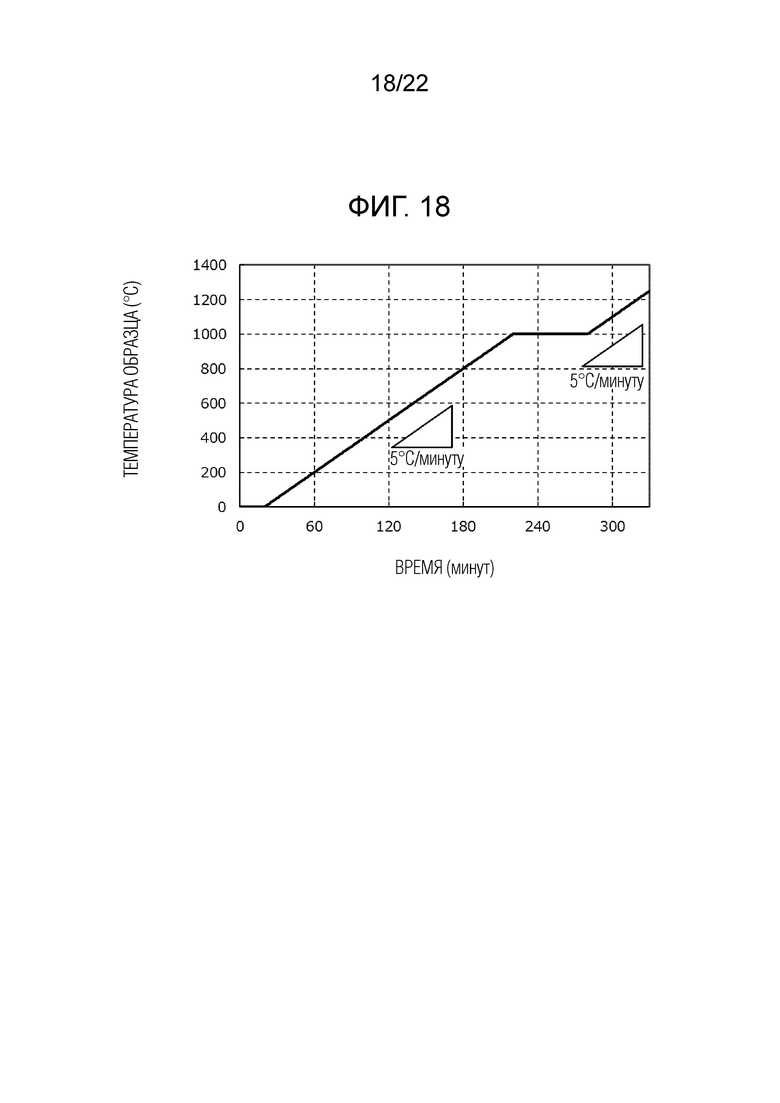

ФИГ. 18 представляет график, показывающий температурный профиль нагревания образца слоя насадки в Примере при исследовании степени восстановления в процентах.

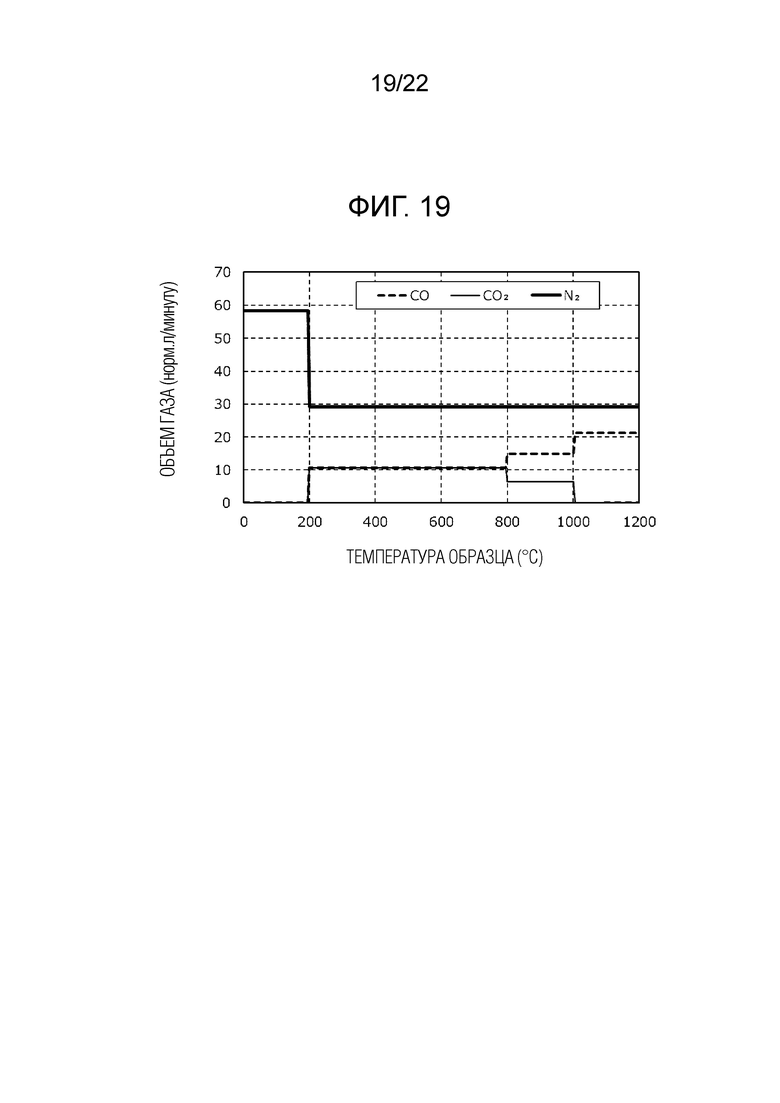

ФИГ. 19 представляет график, иллюстрирующий взаимосвязь между температурой слоя насадки образца и величиной расхода потока подаваемого газа в Примере при исследовании степени восстановления в процентах.

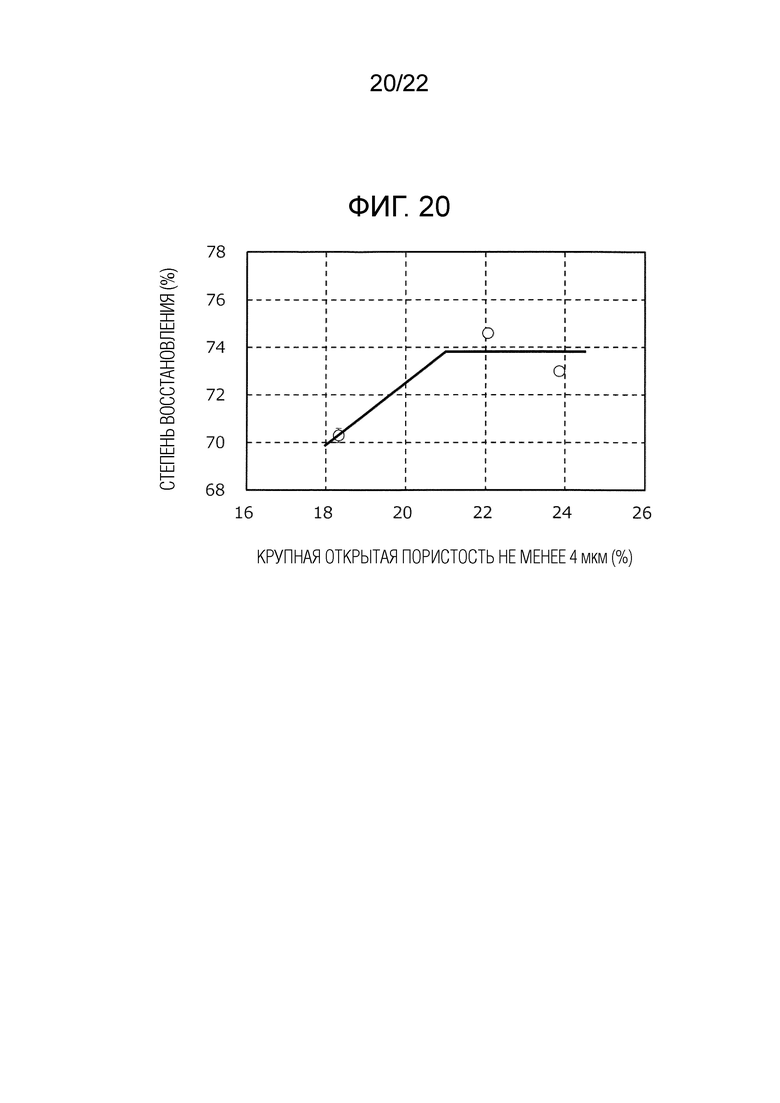

ФИГ. 20 представляет график, иллюстрирующий взаимосвязь между пористостью, обусловленной крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, и степенью восстановления в процентах в Примере.

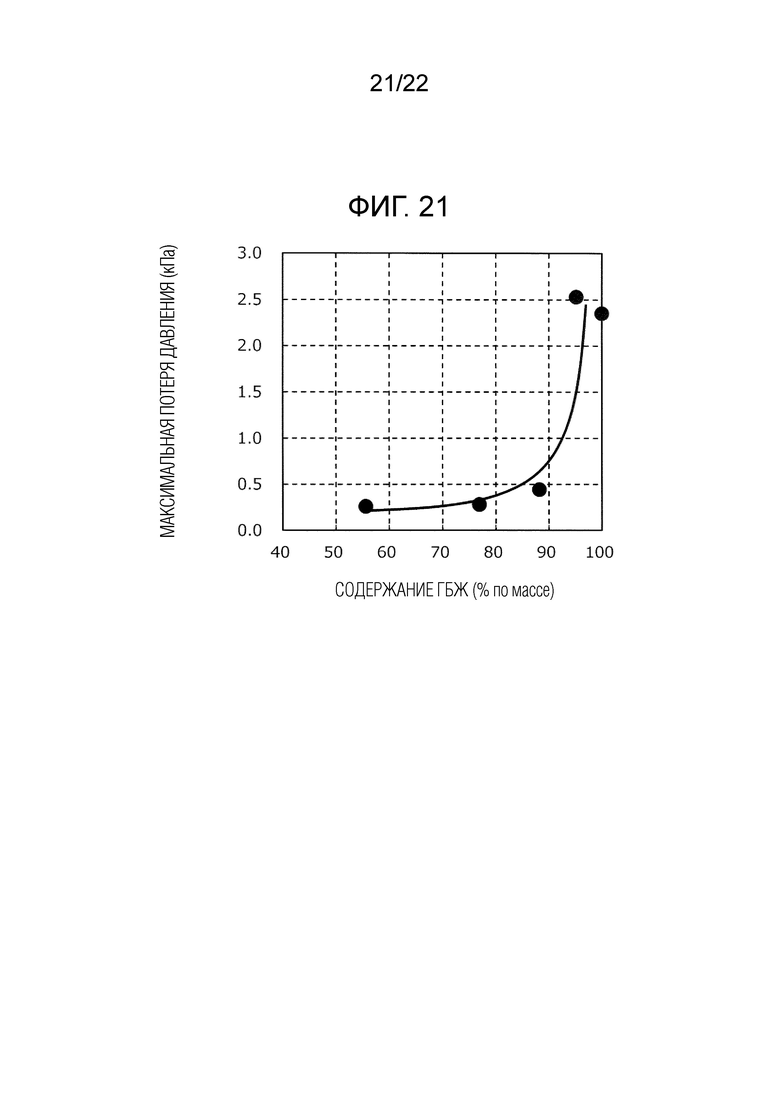

ФИГ. 21 представляет график, иллюстрирующий взаимосвязь между содержанием ГБЖ в центральном слое и максимальной потерей давления в Примере.

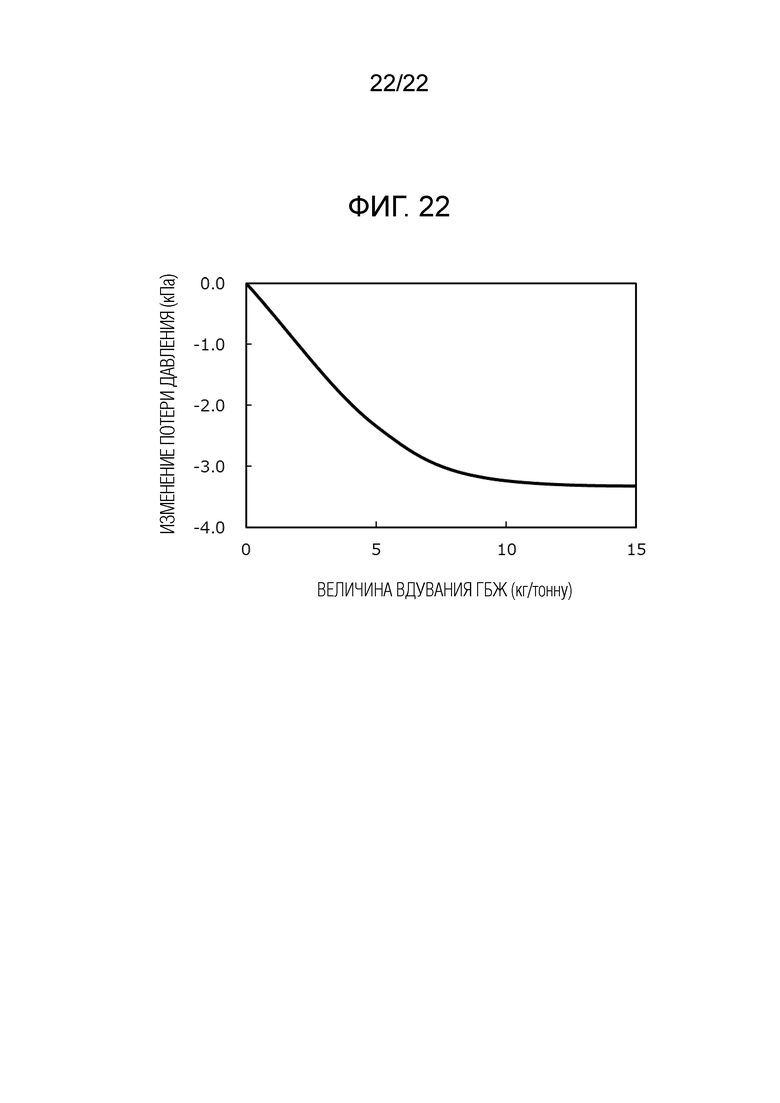

ФИГ. 22 представляет график, иллюстрирующий взаимосвязь между вдуваемым количеством ГБЖ и величиной изменения потери давления в Примере.

[ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0022] Далее будет описан способ получения чугуна согласно каждому варианту осуществления настоящего изобретения.

[0023] Первый вариант осуществления изобретения

В способе получения чугуна, показанном на ФИГ. 1, применяют доменную печь 1, показанную на ФИГ.2, и он включает стадию S1 загрузки и стадию S2 плавления.

[0024] Доменная печь

Доменная печь 1 включает фурму 1а и летку 1b, размещенные в нижней части печи, как показано на ФИГ.2. Как правило, предусмотрены многочисленные фурмы 1а. Доменная печь 1 представляет собой шахтную печь, действующую в режиме противотока твердого материала и газа, которая обеспечивает возможность: добавления, при необходимости, горячего воздуха, который представляет собой высокотемпературный воздух с добавкой с высокой температурой или нормальной температурой кислорода, вдуваемый из фурмы 1а в печь; проведения серии реакций, таких как восстановление и расплавление железорудного материала 11, описываемые далее; и выпуска чугуна из летки 1b. В дополнение, доменная печь 1 оснащена устройством 2 для загрузки сырьевого материала типа «конус-чаша». Устройство 2 для загрузки сырьевого материала будет описано далее.

[0025] Стадия загрузки

В стадии S1 загрузки первый слой 10 и второй слой 20 попеременно загружают в доменную печь 1, как показано на ФИГ. 2. Другими словами, количества первых слоев 10 и вторых слоев 20 составляют по меньшей мере два, соответственно.

[0026] (Первый слой)

Первый слой 10 содержит железорудный материал 11. В дополнение, в первый слой 10 примешивают заполнитель 12.

[0027] Железорудный материал 11 относится к рудному минералу, служащему в качестве железорудного материала, и содержит в основном железную руду. Примерами железорудного материала 11 являются прокаленная железная руда (железорудные окатыши, спеченная железная руда), кусковая железная руда, агломерат железной руды спеченный с углеродом, металл, и тому подобные. В стадии S2 плавления железорудный материал 11 нагревают и восстанавливают с образованием расплавленного чугуна действием горячего воздуха, вдуваемого из фурмы 1а. Следует отметить, что восстановленное железо в виде прессованного продукта, содержащееся в описываемом далее заполнителе 12, также может представлять собой железный сырьевой материал; однако в настоящем описании железорудный материал 11 не включает восстановленное железо в виде прессованного продукта.

[0028] В дополнение к железорудному материалу 11, в первый слой 10 также могут быть загружены вспомогательные материалы, такие как известняк, доломит и кремнезем.

[0029] Заполнитель 12 предназначен для улучшения газопроницаемости в описываемой далее зоне D когезии, в результате чего горячий воздух проникает в центральную часть доменной печи 1. Заполнитель 12 содержит восстановленное железо в виде прессованного продукта (горячебрикетированное железо: ГБЖ), полученное прессованием восстановленного железа.

[0030] ГБЖ получают прессованием железа прямого восстановления (DRI, ЖПВ) в горячем состоянии. ЖПВ является высокопористым, и имеет такой недостаток, что окисляется и выделяет тепло во время перевозки морем и хранении вне помещения, тогда как ГБЖ имеет низкую пористость и не склонно к повторному окислению. После выполнения функции обеспечения газопроницаемости в первом слое 10 заполнитель 12 действует как металл и становится расплавленным чугуном. Поскольку заполнитель 12 находится в состоянии высокой степени металлизации и не нуждается в восстановлении, для превращения его в расплавленный чугун восстановитель уже больше не требуется. Тем самым могут быть сокращены выбросы CO2. Следует отметить, что «степень металлизации» подразумевает долю [в % по массе] металлического железа относительно совокупного содержания железа.

[0031] Нижний предел величины загрузки восстановленного железа в виде прессованного продукта составляет 100 кг или более, предпочтительно 150 кг, на 1 тонну чугуна. Когда величина загрузки восстановленного железа в виде прессованного продукта является меньшей, чем нижний предел, функция заполнителя 12 в обеспечении газопроницаемости в зоне D когезии в стадии S2 плавления может проявляться в недостаточной мере. С другой стороны, верхний предел величины загрузки восстановленного железа в виде прессованного продукта определяется сообразно такому диапазону, что заполнитель не является избыточным, и не уменьшает действие заполнителя, и, например, составляет 700 кг на 1 тонну чугуна.

[0032] Нижний предел отношения среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала 11 составляет 1,3, и более предпочтительно 1,4. Как показано на ФИГ. 3, даже когда часть железорудного материала 11 в первом слое 10 расплавлена, и движется к нижней стороне доменной печи 1 в виде капель 13 шлака, и железорудный материал 11 размягчается и сокращается, восстановленное железо в виде прессованного продукта, имеющее высокую температуру плавления, не размягчается. Примешивание восстановленного железа в виде прессованного продукта, которое является более крупным, чем железорудный материал 11, по меньшей мере в определенной степени, в качестве заполнителя 12 усиливает действие восстановленного железа в виде прессованного продукта как заполнителя, оказывая влияние и предотвращая усадку слоя всего первого слоя 10. Таким образом, благодаря тому, что соотношение средних размеров зерен является большим или равным нижнему пределу, может быть обеспечен канал для горячего воздуха, показанный стрелкой на ФИГ. 3, тем самым улучшая газопроницаемость в стадии S2 плавления. Кроме того, верхний предел среднего размера зерен предпочтительно составляет 10, и более предпочтительно 5. Когда соотношение средних размеров зерен превышает верхний предел, может быть затруднительным однородное примешивание восстановленного железа в виде прессованного продукта в первый слой 10, приводя к усилению расслоения.

[0033] Верхний предел индекса сопротивления газопроницаемости восстановленного железа в виде прессованного продукта после испытания в галтовочном барабане составляет 0,1, и более предпочтительно 0,08. Восстановленное железо в виде прессованного продукта предпочтительно получают и используют в различных установках, и подвергают транспортированию. Если применяют восстановленное железо в виде прессованного продукта, которое было разрушено с сокращением объема, и распределение зерен по величине изменилось во время транспортирования, газопроницаемость в крупнокусковой зоне Е, описываемой далее, может быть снижена во время работы доменной печи. Напротив, применением восстановленного железа в виде прессованного продукта, которое обеспечивают то, что индекс сопротивления газопроницаемости является меньшим или равным определенному значению даже после испытания в галтовочном барабане, разрушение с сокращением объема может быть предотвращено, и тем самым может быть обеспечена газопроницаемость в крупнокусковой зоне Е. С другой стороны, нижний предел индекса сопротивления газопроницаемости не является конкретно ограниченным, и может иметь значение, близкое к нулевому, которое является теоретическим значением предела, но, как правило, составляет около 0,03. Следует отметить, что требуется только применение восстановленного железа в виде прессованного продукта, имеющего индекс сопротивления газопроницаемости, меньший или равный предварительно определенному значению как характеристики, и это не значит, что в способе получения чугуна требуется испытание в галтовочном барабане.

[0034] Следует отметить, что вследствие загружаемого количества восстановленного железа в виде прессованного продукта, большего или равного нижнему пределу, отношения среднего размера зерен восстановленного железа в виде прессованного продукта, большего или равного нижнему пределу, и индекса сопротивления газопроницаемости восстановленного железа в виде прессованного продукта, меньшего или равного верхнему пределу, улучшается газопроницаемость в крупнокусковой зоне Е и в зоне D когезии, благодаря чему может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи 1. Тем самым создается возможность сокращения количества используемого кокса.

[0035] Нижний предел основности восстановленного железа в виде прессованного продукта составляет 0,9, и более предпочтительно 1,0. Регулированием основности восстановленного железа в виде прессованного продукта на величину, большую или равную нижнему пределу, повышают температуру начала усадки восстановленного железа в виде прессованного продукта, тем самым уменьшая величину усадки первого слоя 10. Тем самым улучшают газопроницаемость в зоне D когезии в стадии S2 плавления, благодаря чему может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи 1. Тем самым создается возможность сокращения количества используемого кокса. С другой стороны, верхний предел основности восстановленного железа в виде прессованного продукта предпочтительно составляет 1,4, и более предпочтительно 1,3. Когда основность восстановленного железа в виде прессованного продукта превышает верхний предел, может снижаться прочность восстановленного железа в виде прессованного продукта. Следует отметить, что основность восстановленного железа в виде прессованного продукта может быть скорректирована добавлением вспомогательного материала, такого как известняк, во время получения восстановленного железа в виде прессованного продукта.

[0036] В дополнение, восстановленное железо в виде прессованного продукта содержит оксид алюминия. Верхний предел содержания оксида алюминия в восстановленном железе в виде прессованного продукта составляет 1,5% по массе, и более предпочтительно 1,3% по массе. Когда содержание оксида алюминия превышает верхний предел, может быть затруднительным обеспечение газопроницаемости в нижней части печи вследствие повышения температуры плавления и вязкости шлака. Таким образом, регулированием содержания оксида алюминия в восстановленном железе в виде прессованного продукта на величину, меньшую или равную верхнему пределу, можно предотвратить увеличение количества используемого кокса. Следует отметить, что требуется только, чтобы содержание оксида алюминия было больше, чем 0% по массе, но нижний предел содержания оксида алюминия более предпочтительно составляет 0,5% по массе. Когда содержание оксида алюминия меньше, чем нижний предел, восстановленное железо в виде прессованного продукта становится дорогостоящим, и может возрастать стоимость получения чугуна.

[0037] Второй слой

Второй слой 20 содержит кокс 21.

[0038] Кокс 21 служит: как источник тепла для расплавления железорудного материала 11; для генерирования CO-газа как восстановителя, необходимого для восстановления железорудного материала 11 до железа прямого восстановления (ЖПВ); в качестве науглероживающего агента для науглероживания расплавленного чугуна для снижения температуры плавления, и как разделителя для обеспечения газопроницаемости в доменной печи 1.

[0039] Способ загрузки

В качестве способа попеременной загрузки первого слоя 10 и второго слоя 20 могут быть применены различные способы. Способ описан здесь со ссылкой, в качестве примера, на доменную печь 1, оснащенную устройством 2 для загрузки сырьевого материала типа «конус-чаша» (которое далее также может называться просто «устройством 2 для загрузки сырьевого материала»), показанным на ФИГ. 2.

[0040] Устройство 2 для загрузки сырьевого материала находится в верхней части печи. Другими словами, первый слой 10 и второй слой 20 загружают через верх печи. Устройство 2 для загрузки сырьевого материала, как показано на ФИГ. 2, включает чашу 2а конуса, нижний конус 2b и щит 2с.

[0041] Чаша 2а конуса представляет собой емкость, куда засыпают загружаемый сырьевой материал. Когда загружают первый слой 10, в чашу 2а конуса помещают сырьевой материал, составляющий первый слой 10, и когда загружают второй слой 20, в чашу 2а конуса помещают сырьевой материал, составляющий второй слой 20.

[0042] Нижний конус 2b имеет форму конуса, протяженного вниз, и находится внутри чаши 2а конуса. Нижний конус 2b может быть подвижным по вертикали (ФИГ. 2 показывает состояние смещения вверх сплошной линией, и состояние смещения вниз пунктирной линией). Нижний конус 2b предназначен для уплотнения нижней части чаши 2а конуса, когда он сдвинут вверх, и для образования зазора на протяженной линии боковой стенки чаши 2а конуса, когда смещается вниз.

[0043] Щит 2с находится на нижней стороне относительно нижнего конуса 2b, на участке стенки печи доменной печи 1. Когда нижний конус 2b перемещается вниз, сырьевой материал падает из зазора, в то время как щит 2с служит как отражательная плита для отбрасывания падающего сырьевого материала. В дополнение, щит 2с выполнен с возможностью выдвигаться и втягиваться относительно центра (центральной части) доменной печи 1.

[0044] Применением устройства 2 для загрузки сырьевого материала первый слой 10 может быть загружен следующим образом. Следует отметить, что то же применимо ко второму слою 20. В дополнение, первый слой 10 и второй слой 20 загружают попеременно.

[0045] Сначала нижний конус 2b позиционируют на верхней стороне, и сырьевой материал первого слоя 10 загружают в чашу 2а конуса. Когда нижний конус 2b размещен на верхней стороне, нижняя часть чаши 2а конуса закупорена, и тем самым сырьевой материал становится загруженным в чашу 2а конуса. Следует отметить, что величина загрузки представляет собой количество каждого загружаемого слоя.

[0046] Затем нижний конус 2b сдвигают вниз. В результате этого нижний конус 2b образует зазор, и сырьевой материал высыпается через зазор по направлению к стенке печи, ударяясь об щит 2с. Сырьевой материал, который столкнулся со щитом 2с и был отброшен им, загружается в печь. Сырьевой материал падает, в то же время смещаясь к внутренности печи вследствие отражения от щита 2с, и накапливается, в то же время исходя от положения падения к центральной стороне внутренности печи. Поскольку щит 2с выполнен с возможностью выдвигаться и втягиваться относительно центральной части, положение падения сырьевого материала может быть отрегулировано выдвиганием и втягиванием щита 2с. Эта регулировка позволяет собирать первый слой 10 с желательной формой.

[0047] Стадия плавления

В стадии S2 плавления железорудный материал 11 в загруженном первом слое 10 восстанавливают и расплавляют, тогда как вспомогательный восстановитель вдувают в доменную печь горячим воздухом, вдуваемым из фурмы 1а. Следует отметить, что работа доменной печи 1 является непрерывной, и тем самым стадия S2 плавления проводится непрерывно. С другой стороны, стадия S1 загрузки проводится периодически, и первый слой 10 и второй слой 20, обрабатываемые в стадии S2 плавления, добавляются сообразно обстоятельствам процессов восстановления и плавления первого слоя 10 и второго слоя 20 в стадии S2 плавления.

[0048] ФИГ. 2 иллюстрирует состояние в стадии S2 плавления. Как показано на ФИГ.2, проточный канал А, который представляет собой полую часть, в которой кокс 21 завихряется и присутствует в предельно рассеянном состоянии, образован вблизи фурмы 1а потоком горячего воздуха из фурмы 1а. В доменной печи 1 температура в проточном канале А является самой высокой, составляющей около 2000°С. Тотерман В, который представляет собой зону псевдозастоя кокса внутри доменной печи 1, присутствует рядом с проточным каналом А. В дополнение, зона С просачивания, зона D когезии и крупнокусковая зона Е размещены в этом порядке по направлению вверх от тотермана В.

[0049] Температура в доменной печи 1 повышается от верхней части в сторону проточного канала А. Другими словами, температура возрастает в порядке от крупнокусковой зоны Е к зоне D когезии и зоне С просачивания. Например, температура крупнокусковой зоны Е является большей или равной около 20°С, и меньшей или равной 1200°С, тогда как температура тотермана В является большей или равной около 1200°С, и меньшей или равной 1600°С. Следует отметить, что температура тотермана В варьирует в радиальном направлении, и температура центральной части тотермана В может быть более низкой, чем температура зоны С просачивания. В дополнение, в результате стабильной циркуляции горячего воздуха в центральной части печи образуется зона D когезии, имеющая перевернутое V-образное поперечное сечение, вследствие чего в печи обеспечиваются газопроницаемость и восстанавливаемость.

[0050] В доменной печи 1 железорудный материал 11 сначала нагревается и восстанавливается в крупнокусковой зоне Е. В зоне D когезии железная руда, восстановленная в крупнокусковой зоне Е, размягчается и претерпевает усадку. Размягченная и уплотненная железная руда падает в виде капель шлака, и движется к зоне С просачивания. В стадии S2 плавления восстановление железорудного материала 11 происходит главным образом в крупнокусковой зоне Е, тогда как расплавление железорудного материала 11 происходит в основном в зоне С просачивания. Следует отметить, что в зоне С просачивания и в тотермане В происходит прямое восстановление, которое представляет собой прямое взаимодействие между падающим жидким оксидом железа FeO и углеродом в коксе 21.

[0051] Заполнитель 12, содержащий восстановленное железо в виде прессованного продукта, производит действие в качестве заполнителя в зоне D когезии. Другими словами, даже в состоянии, в котором железная руда была размягчена и уплотнена, восстановленное железо в виде прессованного продукта, имеющее высокую температуру плавления, не размягчаются, и создает газопроницаемые каналы, обеспечивающие проникновение горячего воздуха к центральной части доменной печи 1.

[0052] В дополнение, расплавленный чугун F, образованный плавлением восстановленного железа, собирается в лещадной части, и расплавленный шлак G собирается на расплавленном чугуне F. Расплавленный чугун F и расплавленный шлак G могут быть выпущены из летки 1b.

[0053] Примерами вспомогательного восстановителя, вдуваемого из фурмы 1а, являются: тонко измельченный в порошок уголь, полученный тонким измельчением угля до имеющего размер зерен около 50 мкм; сырая нефть; природный газ; и тому подобные. Вспомогательный восстановитель служит в качестве источника тепла, восстановителя и науглероживающего агента. Другими словами, из функций, которые выполняет кокс 21, иные функции, нежели функции в качестве разделителя, замещены вспомогательным восстановителем.

[0054] Полезные результаты

В способе получения чугуна первый слой 10, содержащий железорудный материал 11, содержит в качестве заполнителя 12 восстановленное железо в виде прессованного продукта, полученное прессованием восстановленного железа. Поскольку восстановленное железо в виде прессованного продукта облегчает пропускание горячего воздуха во время размягчения и расплавления первого слоя 19 в стадии S2 плавления, способ получения чугуна сокращает количество кокса 21 для обеспечения газопроницаемости. Таким образом, применение способа получения чугуна позволяет сократить количество используемого кокса 21, в то же время с поддерживанием стабильной работы доменной печи.

[0055] Второй вариант осуществления изобретения

Способ получения чугуна, показанный на ФИГ. 3, с использованием доменной печи 1 с фурмой 1а, показанной на ФИГ. 4, включает: стадию (стадию S1 загрузки) загрузки первого слоя 10, содержащего железорудный материал 11, и второго слоя 20, содержащего кокс, попеременно в доменную печь 1; и стадию (стадию S2 плавления) восстановления и расплавления железорудного материала 11 в загруженном первом слое 10, в то же время с вдуванием вспомогательного восстановителя в доменную печь 1 горячим воздухом, вдуваемым из фурмы 1а, причем: заполнитель 12 для подачи горячим воздухом в центральную часть доменную печь 1 примешивается в первый слой 10; и заполнитель 12 содержит восстановленное железо в виде прессованного продукта, полученное прессованием восстановленного железа. Способ получения чугуна также включает стадию S3 загрузки центральной части.

[0056] Доменная печь

Поскольку доменная печь 1 идентична доменной печи 1 согласно первому варианту осуществления изобретения, та же конструкция обозначена таким же номером, и подробное описание ее опущено.

[0057] Стадия загрузки

Первый слой

Предпочтительно, чтобы железорудный материал 11 содержал железорудные окатыши, пористость которых, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%. Железорудные окатыши получены с использованием гранулированного сырья, мелких фракций железной руды, и, при необходимости, вспомогательного материала, и сформированы с характеристиками, подходящими для доменной печи (например, размером, прочностью, восстанавливаемостью, и тому подобными), чтобы повысить качество.

[0058] Железорудные окатыши в основном составлены крупными зернами, которые представляют собой гранулированное сырье и тонкоизмельченный порошок, который представляет собой измельченный железорудный материал, и имеют большое число образованных внутри них пор. Как описано выше, железорудные окатыши могут содержать вспомогательный материал. Примерами вспомогательного материала являются известняк, доломит, и тому подобные.

[0059] Авторы настоящего изобретения установили, что посредством железорудного материала 11, содержащего железорудные окатыши, пористость которых обусловлена крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, на уровне, большем или равном 21%, может быть повышена степень восстановления в процентах железорудного материала. Посредством железорудного материала 11, содержащего железорудные окатыши, может быть обеспечена возможность дополнительного сокращения количества используемого кокса. Нижний предел пористости, обусловленной крупными открытыми порами, более предпочтительно составляет 23%, и еще более предпочтительно 25%.

[0060] Нижний предел сопротивления раздавливанию железорудных окатышей предпочтительно составляет 180 кг/окатыш, более предпочтительно 190 кг/окатыш, и еще более предпочтительно 200 кг/окатыш. Когда сопротивление раздавливанию составляет меньше, чем нижний предел, железорудные окатыши 1 могут быть легко раздавлены в порошок в доменной печи, приводя к затруднению работы доменной печи.

[0061] Железорудные окатыши предпочтительно имеют агрегатную (мелкокомковатую) структуру из тонкоизмельченного порошка. Наличие структуры заполнителя из тонкоизмельченного порошка может повышать сопротивление раздавливанию, в то же время увеличивая пористость, обусловленную крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм. Как указано в настоящем документе, «агрегатная структура» подразумевает состояние, в котором многочисленные частицы диспергированного тонкоизмельченного порошка объединены с образованием вторичной частицы, более конкретно, состояние, в котором по меньшей мере пять, и предпочтительно по меньшей мере десять, частиц тонкоизмельченного порошка находятся в контакте друг с другом. Следует отметить, что «тонкизмельченный порошок» подразумевает частицы, меньшие, чем 0,5 мкм в диаметре (размер зерен) сферы с таким же объемом.

[0062] Следует отметить, что подобный эффект создает применение агломерата железной руды спеченного с углеродом вместо железорудных окатышей или вместе с ними.

[0063] Верхний предел содержания восстановленного железа в виде прессованного продукта в первом слое 10 составляет 30% по массе, и более предпочтительно 25% по массе. Поскольку восстановленное железо в виде прессованного продукта является более крупными, чем железорудный материал 11, и составляет больший собственный вес, когда его загружают в доменную печь 1 вместе с железорудным материалом 11, восстановленное железо в виде прессованного продукта склонно отделяться от железорудного материала 11 и обособляться. Регулированием содержания восстановленного железа в виде прессованного продукта на величину, меньшую или равную верхнему пределу, отделение и обособление могут быть предотвращены, благодаря чему угол наклона засыпи железной руды стабилизируется на низком уровне. Поэтому восстановленное железо в виде прессованного продукта относительно однородно присутствует в первом слое 10, и тем самым может быть обеспечено проникновение горячего воздуха в центральную часть доменной печи 1. Таким образом, обеспечивается возможность сокращения количества используемого кокса 21. В дополнение, можно избежать нестабильности первого слоя 10 вследствие обособления восстановленного железа в виде прессованного продукта, и тем самым может быть предотвращено расплавление с нижней стороны в стадии S2 плавления и возникновение усадки слоя во время падения верхнего слоя. Следует отметить, что «угол наклона засыпи железной руды» относится к наклону поверхности осажденного слоя железной руды (такого как первый слой 10) относительно горизонтального положения.

[0064] Нижний предел величины загрузки восстановленного железа в виде прессованного продукта предпочтительно составляет 100 кг, и более предпочтительно 150 кг, на 1 тонну чугуна. Когда величина загрузки восстановленного железа в виде прессованного продукта составляет меньше, чем нижний предел, функция заполнителя 12 в обеспечении газопроницаемости в зоне D когезии в стадии S2 плавления может проявляться в недостаточной мере.

[0065] Нижний предел отношения среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала 11 составляет 1,3, и более предпочтительно 1,4. Когда отношение среднего размера зерен составляет меньше, чем нижний предел, действие восстановленного железа в виде прессованного продукта как заполнителя проявляется более отчетливо, вследствие чего может снижаться газопроницаемость в зоне D когезии.

[0066] Верхний предел индекса сопротивления газопроницаемости восстановленного железа в виде прессованного продукта после испытания в галтовочном барабане предпочтительно составляет 0,1, и более предпочтительно 0,08. Когда индекс сопротивления газопроницаемости превышает верхний предел, может снижаться газопроницаемость в крупнокусковой зоне Е.

[0067] Нижний предел основности восстановленного железа в виде прессованного продукта предпочтительно составляет 0,9, и более предпочтительно 1,0. Когда основность восстановленного железа в виде прессованного продукта является меньшей, чем нижний предел, снижается температура начала уплотнения восстановленного железа в виде прессованного продукта, вследствие чего облегчается уплотнение первого слоя 10 в зоне D когезии, приводя к снижению газопроницаемости.

[0068] Восстановленное железо в виде прессованного продукта может содержать оксид алюминия. Когда восстановленное железо в виде прессованного продукта содержит оксид алюминия, верхний предел содержания оксида алюминия в восстановленном железе в виде прессованного продукта предпочтительно составляет 1,5% по массе, и более предпочтительно 1,3% по массе. Когда содержание оксида алюминия превышает верхний предел, газопроницаемость в нижней части печи может снижаться вследствие повышения температуры плавления и вязкости шлака.

[0069] Второй слой

Второй слой 20 сформирован подобно второму слою 20 согласно первому варианту осуществления, и подробное описание его не приводится.

[0070] Способ загрузки

Способ, подобный способу, описанному в первом варианте осуществления, может быть применен как способ попеременной загрузки первого слоя 10 и второго слоя 20, и подробное описание его не приводится.

[0071] Стадия загрузки центральной части

В стадии S3 загрузки центральной части смесь кокса 21 и восстановленного железа в виде прессованного продукта 32 загружают в центральную часть доменной печи 1. Загрузка смеси образует центральный слой 30, как показано на ФИГ. 5.

[0072] Центральный слой

В восстановленном железе в виде прессованного продукта 32 в смеси доля восстановленного железа в виде прессованного продукта, имеющего размер зерен, меньший или равный 5 мм, предпочтительно является большей или равной 90% по массе, и более предпочтительно большей или равной 95% по массе. Горячий воздух, вдуваемый из фурмы 1а в стадии S2 плавления, и достигающий центральной части доменной печи 1, нагревает центральный слой 30. Введением восстановленного железа в виде прессованного продукта, имеющего размер зерен, больший или равный 5 мм, в центральный слой 30 при содержании, большем или равном нижнему пределу, может быть утилизировано теплосодержание высокотемпературного газа без помех течению горячего воздуха. В дополнение, восстановленное железо в виде прессованного продукта 32, имеющее малый размер зерен, может легко повторно окисляться. Повторно окисленное восстановленное железа в виде прессованного продукта 32 нуждается в повторном восстановлении, приводя к снижению температуры центральной части доменной печи 1, где предпочтительна высокая температура. В дополнение, повторно окисленное восстановленное железо в виде прессованного продукта 32 реагирует с коксом в центральном слое 30 и тотермане В, и ухудшает кокс. Как описано выше, введением восстановленного железа в виде прессованного продукта, имеющего размер зерен, больший или равный 5 мм, которые с меньшей вероятностью подвергается повторному окислению, при содержании, большем или равном нижнему пределу, может быть эффективно использовано теплосодержание. Тем самым может быть обеспечена возможность дополнительного сокращения количества используемого кокса 21. Следует отметить, что верхний предел размера зерен восстановленного железа в виде прессованного продукта 32 не является конкретно ограниченным, и, например, может составлять 100 мм.

[0073] Более высокое содержание восстановленного железа в виде прессованного продукта 32 в смеси является предпочтительным из соображений сокращения количества используемого кокса 21; однако, верхний предел содержания предпочтительно составляет 75% по массе, и более предпочтительно 70% по массе. Когда содержание превышает верхний предел, может снижаться газопроницаемость центрального слоя 30.

[0074] Способ загрузки

Загрузка центрального слоя 30 может быть проведена различными способами, и, например, может быть выполнена с использованием устройства 2 для загрузки сырьевого материала типа «конус-чаша» путем, подобным первому слою 10 и второму слою 20. Более конкретно, между загрузкой первого слоя 10 и второго слоя 20, другими словами, после загрузки первого слоя 10 и перед загрузкой следующего второго слоя 20, и после загрузки второго слоя 20 и перед загрузкой следующего первого слоя 10, предпочтительной является загрузка части центрального слоя 30 (толщина которого соответствует толщине второго слоя 20 или первого слоя 10, загруженным непосредственно после этого) в центральной части доменной печи 1 с использованием устройства 2 для загрузки сырьевого материала. Иначе говоря, стадию S1 загрузки и стадию S3 загрузки центральной части проводят одновременно.

[0075] Стадия плавления

Стадия S2 плавления может быть подобной стадии S2 плавления согласно первому варианту осуществления, и подробное описание ее опущено.

[0076] Полезные результаты

В способе получения чугуна регулированием содержания восстановленного железа в виде прессованного продукта в первом слое 10 на величину, меньшую или равную 30% по массе, могут быть предотвращены отделение и обособление восстановленного железа в виде прессованного продукта в периферийной части доменной печи. Поэтому восстановленное железо в виде прессованного продукта относительно однородно присутствуют в центральной части доменной печи 1, и влияет на эффект агрегации в зоне D когезии, благодаря чему может быть обеспечено проникновение горячего воздуха в стадии S2 плавления в центральную часть доменной печи 1.

[0077] Способ получения чугуна включает стадию загрузки смеси кокса 21 и восстановленного железа в виде прессованного продукта 32 в центральную часть доменной печи 1, в которой: в восстановленном железе в виде прессованного продукта в смеси доля восстановленного железа в виде прессованного продукта, имеющего размер зерен, больший или равный 5 мм, является большей или равной 90% по массе; и содержание восстановленного железа в виде прессованного продукта в смеси является меньшим или равным 75% по массе. Таким введением восстановленного железа в виде прессованного продукта с большим размером зерен в центральную часть при содержании, меньшем или равном верхнему пределу, может быть эффективно использовано теплосодержание без нарушения течения горячего воздуха.

[0078] Как описано выше, способ получения чугуна позволяет сократить количество используемого кокса.

[0079] Третий вариант осуществления изобретения

Способ получения чугуна, показанный на ФИГ. 6, с использованием доменной печи 1 с фурмой 1а, показанной на ФИГ. 1, включает: стадию (стадию S1 загрузки) загрузки первого слоя 10, содержащего железорудный материал 11, и второго слоя 20, содержащего кокс 21, попеременно в доменную печь 1; и стадию (стадию S2 плавления) восстановления и расплавления железорудного материала 11 в загруженном первом слое 10, в то же время с вдуванием вспомогательного восстановителя в доменную печь 1 горячим воздухом, вдуваемым из фурмы 1а, причем: заполнитель 12, вводимый горячим воздухом в центральную часть доменной печи 1, смешивается с первым слоем 10; и заполнитель 12 содержит восстановленное железо в виде прессованного продукта, полученное прессованием восстановленного железа. Способ получения чугуна дополнительно включает стадию S4 тонкого измельчения.

[0080] Доменная печь

Поскольку доменная печь 1 идентична доменной печи 1 согласно первому варианту осуществления, ее описание не приводится.

[0081] Стадия загрузки

Стадия S1 загрузки может быть проведена подобно стадии загрузки согласно первому варианту осуществления, и ее подробное описание не приводится.

[0082] Стадия тонкого измельчения

В стадии S4 тонкого измельчения подвергают тонкому измельчению порошок, образованный из восстановленного железа в виде прессованного продукта и угля.

[0083] Часть восстановленного железа в виде прессованного продукта измельчается в порошок в ходе процесса подачи и тому подобного. Порошок имеет большую удельную площадь поверхности, и тем самым повторно окисляется до оксида железа. Порошок повторно окисленного восстановленного железа снижает газопроницаемость в доменной печи 1, и непригоден для применения в первом слое 10. Такие восстановленное железо в виде прессованного продукта, которое не использовано в первом слое 10, применяют в стадии S4 тонкого измельчения.

[0084] Верхний предел размера зерен восстановленного железа в виде прессованного продукта, измельченных в стадии S4 тонкого измельчения, предпочтительно составляет 3 мм, и более предпочтительно 1 мм. Когда размер зерен превышает верхний предел, степень повторного окисления является низкой, и высока степень металлизации, вследствие чего может быть не достигнуто достаточное действие в качестве флюса для улучшения газопроницаемости в «птичьем гнезде».

[0085] Тонкое измельчение может быть проведено с использованием вальцовой мельницы, шаровой мельницы, или тому подобной. Максимальный размер зерен тонко измельченного восстановленного железа в виде прессованного продукта и угля предпочтительно является меньшим или равным 500 мкм, и средний размер их зерен предпочтительно является меньшим или равным 100 мкм.

[0086] Стадия плавления

Стадия S2 плавления подобна стадии S2 плавления согласно первому варианту осуществления, за исключением включения тонкого порошка 41, полученного в стадии S4 тонкого измельчения как вспомогательного восстановителя. Включение тонкого порошка 41 как вспомогательного восстановителя будет описано далее, и другие описания опущены.

[0087] Как показано на ФИГ. 7, доменная печь 1 оснащена каналом 1с для вдувания вспомогательного восстановителя, соединенным с фурмой 1а. Тонкий порошок 41 вводят из канала 1с для вдувания вспомогательного восстановителя в фурму 1а. Тонкий порошок 41 содержит материал восстановленного железа в виде прессованного продукта (измельченное восстановленное железо 41а) и уголь (измельченный уголь 41b), полученные в стадии S4 тонкого измельчения. Канал 1 с для вдувания вспомогательного восстановителя имеет выпускное отверстие, направленное в сторону ниже по потоку относительно горячего воздуха Н так, что вспомогательный восстановитель подхватывается воздушным потоком горячего воздуха Н, вдуваемым из фурмы 1а, в результате чего тонкоизмельченный порошок 41 вдувается глубоко в проточный канал А.

[0088] Проточный канал А, как описано выше, представляет собой полую часть, в которой кокс 21 завихряется и находится в предельно рассеянном состоянии, в отличие от области вокруг него, заполненной коксом 21 (смотри ФИГ. 7). Вдуваемый вспомогательный восстановитель главным образом вдувается на кокс 21, глубоко проникая в проточный канал А. Тем самым увеличивается количество кислого шлака, образованного из получившейся из измельченного угля 41b золы, расплавленной глубоко в проточном канале А, и тем самым образуется шлак J «птичьего гнезда», который представляет собой слой шлака, в котором накапливается (удерживается) шлак с повышенными вязкостью и температурой плавления. По мере нарастания шлака J «птичьего гнезда» в нижней части печи ухудшается газопроницаемость вблизи проточного канала А в доменной печи 1.

[0089] Здесь тонкоизмельченный порошок 41 включает повторно окисленное восстановленное железо в виде прессованного продукта, как описано выше. Вспомогательный восстановитель, содержащий оксид железа, вдуваемый из фурмы 1а, нагревается и расплавляется в проточном канале А, объединяясь и ошлаковываясь с ранее образованным шлаком J «птичьего гнезда», и быстро стекает в виде капель 13 шлака. В результате этого подавляется рост шлака J «птичьего гнезда», благодаря чему может сохраняться газопроницаемость. Сохранением газопроницаемости облегчается проникновение горячего воздуха Н в центральную часть доменной печи 1, обеспечивая сокращение количества используемого кокса 21.

[0090] Нижний предел вдуваемого количества материала восстановленного железа в виде прессованного продукта, содержащегося в тонкоизмельченном порошке 41, предпочтительно составляет 3 кг, и более предпочтительно 5 кг, на 1 тонну чугуна. Когда вдуваемое количество является меньшим, чем нижний предел, эффект улучшения газопроницаемости может быть недостаточным.

[0091] Полезные результаты

В способе получения чугуна измельчением порошка, образованного из восстановленного железа в виде прессованного продукта, и с использованием порошка в качестве вспомогательного восстановителя, вдуваемого из фурмы 1а, может быть эффективно использован материал восстановленного железа в виде прессованного продукта, и может быть улучшена газопроницаемость в доменной печи.

[0092] Другие варианты осуществления изобретения

Настоящее изобретение никоим образом не ограничено вышеописанными вариантами осуществления.

[0093] В случае, описанном в первом варианте осуществления, (1) величина загрузки восстановленного железа в виде прессованного продукта является большей или равной 100 кг на 1 тонну чугуна; отношение среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала является большим или равным 1,3; и индекс сопротивления газопроницаемости восстановленного железа в виде прессованного продукта после испытания в галтовочном барабане является меньшим или равным 0,1, (2) основность восстановленного железа в виде прессованного продукта является большей или равной 0,9, и (3) восстановленное железо в виде прессованного продукта содержат оксид алюминия, и содержание оксида алюминия в восстановленном железе в виде прессованного продукта является меньшим или равным 1,5% по массе. Однако, не все условия от (1) до (3) являются существенными, и настоящее изобретение охватывает также способ получения чугуна, удовлетворяющий только двум или одному из вышеуказанных трех условий. Удовлетворение любого из вышеуказанных трех условий улучшает газопроницаемость зоны когезии и усиливает центральный поток газа, благодаря чему может быть улучшено количество используемого кокса. Следует отметить, что в случае, в котором условие (3) из вышеуказанных условий не исполняется, не является существенным, чтобы восстановленное железо в виде прессованного продукта содержало оксид алюминия.

[0094] Хотя во втором варианте осуществления была описана ситуация, в которой способ получения чугуна включает стадию загрузки центральной части, стадия загрузки центральной части не является существенной и может быть исключена. Даже когда стадия загрузки центральной части опущена, обеспечивается сокращение количества используемого кокса.

[0095] В альтернативном варианте, стадия загрузки центральной части может быть включена в способ получения чугуна согласно первому варианту осуществления.

[0096] Хотя был описан случай применения устройства типа «конус-чаша» в качестве способа загрузки, или способ загрузки в стадии загрузки согласно первому варианту осуществления и второму варианту осуществления, и в стадии загрузки центральной части согласно второму варианту осуществления, также могут быть применены другие типы. Другие типы включают колошник бесконусного типа. В случае бесконусного типа загрузка или засыпка может быть проведена с использованием поворотного лотка и с регулированием угла его наклона.

[0097] В дополнение, во втором варианте осуществления был описан случай проведения загрузки первого слоя и второго слоя отдельно от загрузки центрального слоя; однако загрузка и засыпка может быть проведена одновременно из того же устройства. Например, при вышеописанном колошнике бесконусного типа возможна загрузка первого слоя или второго слоя с регулированием угла наклона поворотного лотка, в то же время с проведением загрузки в центральную часть лотка.

[0098] Хотя в третьем варианте осуществления была описана конфигурация добавления стадии тонкого измельчения к первому варианту осуществления, конфигурация добавления стадии тонкого измельчения также может быть применена ко второму варианту осуществления.

ПРИМЕРЫ

[0099] Далее варианты осуществления настоящего изобретения будут разъяснены подробнее посредством Примеров; однако настоящее изобретение не ограничивается этими Примерами.

[0100] Соотношение размеров зерен

Влияние отношения среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала (далее также называемого «ГБЖ-отношением средних размеров») на газопроницаемость было изучено проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего периферическую часть доменной печи.

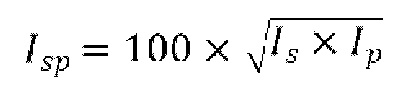

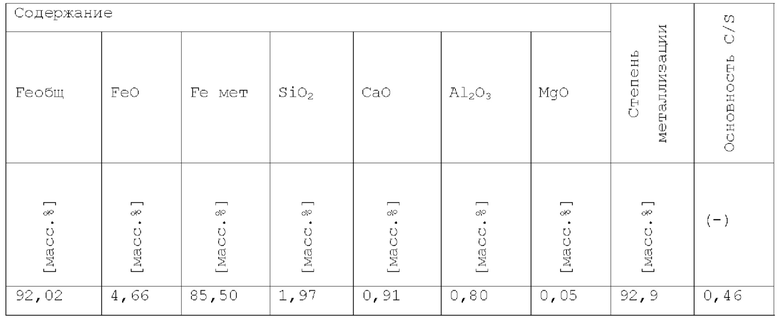

[0101] ФИГ. 8 иллюстрирует печь 7 для крупномасштабного испытания восстановления под нагрузкой, использованную в этом эксперименте. Графитовый тигель 71, заполняемый образцом, был сконфигурирован с внутренним диаметром 75 мм. Слой 72 насадки образца состоял, сверху вниз, из верхнего слоя 72а кокса (с высотой 20 мм), слоя 72b железной руды (с высотой 110 мм), и нижнего слоя 72с кокса (с высотой 40 мм). Слой 72b железной руды соответствует первому слою 10 согласно настоящему изобретению, и верхний слой 72а кокса соответствует второму слою 20.

[0102] Слой 72b железной руды был сформирован из смеси материала восстановленного железа в виде прессованного продукта (ГБЖ), спеченной железной руды (с размером зерен от 11,2 до 13,2 мм), железорудных окатышей (с размером зерен от 8,0 до 11,2 мм) и кусковой железной руды (с размером зерен от 11,2 до 13,2 мм). В слое 72b железной руды совокупное содержание железа (Feoбщ) было установлено постоянным. В дополнение, вариацией размеров зерен в ГБЖ варьировали отношение среднего размера зерен ГБЖ к среднему размеру зерен железорудного материала. Более конкретно, получили ГБЖ трех типов: (1) с размером зерен от 8,0 до 11,2 мм; (2) с размером зерен от 11,2 до 13,2 мм; и (3) с размером зерен от 13,2 до 16,0 мм. Химические характеристики использованного ГБЖ показаны в Таблице 1. Величина загрузки ГБЖ составляла 4 00 кг на 1 тонну чугуна.

[0103] Таблица 1

[0104] Во время нагревания слоя 72 насадки образца с температурным профилем, показанным на ФИГ. 9, с использованием электрической печи 73, в него подавали газ (восстановительный газ) с составом, показанным на ФИГ. 10. Газ подавали из газовпускной трубы 74, размещенной в нижней части печи 7 для крупномасштабного испытания восстановления под нагрузкой, и выводили из газовыпускной трубы 75, размещенной в верхней части. Общая скорость подачи газа составляла 40 норм.л/мин, и проводили регулирование температуры посредством двух термопар 76. В дополнение, нагрузка, прилагаемая к слою 72 насадки образца, составляла 1 кг-силы/см2. Нагрузку прилагали размещением груза с весом 78 через нагрузочный стержень 77.

[0105] Непрерывно измеряли потерю давления в слое 72 насадки образца, и регистрировали максимальное значение (максимальную потерю давления). Более высокая максимальная потеря давления показывает более низкую газопроницаемость. Результаты показаны на ФИГ. 11.

[0106] Результаты, показанные на ФИГ. 11, свидетельствуют о том, что отношение размеров зерен ГБЖ, большее или равное 1,3, облегчает проявление действия заполнителя (эффекта, в котором, когда слой железорудного материала размягчается и уплотняется, ГБЖ, составленный главным образом Fe мет, и имеющий высокую температуру плавления, не размягчается и служит в качестве заполнителя для подавления усадки слоя, приводя к образованию зазора вокруг ГБЖ, где протекает газ).

[0107] Величина загрузки

Влияние величины загрузки ГБЖ на 1 тонну чугуна на газопроницаемость исследовали проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего периферическую часть доменной печи.

[0108] Эксперимент, подобный вышеописанному Примеру в плане отношения размеров зерен, провели при различных величинах загрузки ГБЖ на 1 тонну чугуна, причем размер зерен ГБЖ был фиксированным от 13,2 до 16,0 мм (отношение размеров зерен ГБЖ=1,6). Результаты показаны на ФИГ. 12.

[0109] Результаты, показанные на ФИГ. 12, свидетельствуют о том, что величина загрузки ГБЖ на 1 тонну чугуна, большая или равная 100 кг, облегчает проявление действия заполнителя.

[0110] Основность

Влияние основности ГБЖ на газопроницаемость исследовали проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего периферическую часть доменной печи.

[0111] Получили ГБЖ двух типов, включающих Feобщ и Al2O3 со следующими уровнями содержания:

случай (1): Fe общ = от 74,2 до 80,4% по массе, и

Al2O3 = от 1,99 до 2,20% по массе, и

случай (2): Fe общ = от 89,9 до 91,7% по массе, и

Al2O3 = от 0,66 до 1,31% по массе.

[0112] Что касается двух типов ГБЖ, максимальная потеря давления была измерена при размере зерен ГБЖ, составляющем от 13,2 до 16,0 мм (отношение размеров зерен ГБЖ=1,6), величине загрузки ГБЖ на 1 тонну чугуна, составляющей 250 кг, и с различными значениями основности. Основность регулировали изменением количества вспомогательного материала, такого как известняк, и сорта железной руды. Следует отметить, что другие условия были такими же, как условия в вышеописанном Примере, имеющем отношение к соотношению размеров зерен, Результаты показаны на ФИГ. 13.

[0113] Результаты, показанные на ФИГ. 13, свидетельствуют о том, что, независимо от типа ГБЖ, основность, которая является большей или равной 0,9, облегчает проявление действия заполнителя. Следует отметить, что при той же основности случай (2) с более высоким Fe общ (меньшим шлаковым компонентом) и меньшим содержанием Al2O3 обеспечивает более низкую максимальную потерю давления.

[0114] Содержание оксида алюминия

Влияние содержания оксида алюминия в ГБЖ на газопроницаемость исследовали проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего периферическую часть доменной печи.

[0115] Получили ГБЖ типов, имеющих характеристики Fe общ = от 87,6 до 92,0% по массе, и основность = от 0,04 до 0,56, и различные уровни содержания Al2O3. График, приведенный на ФИГ. 13, показывает, что при вышеупомянутом содержании Fe общ в диапазоне основности, меньшей или равной 0,56, основность практически не влияет на максимальную потерю давления.

[0116] Максимальную потерю давления измеряли в таких же условиях, как условия в вышеописанном Примере, касающемся отношения размеров зерен, за исключением применения вышеуказанного ГБЖ. Результаты показаны на ФИГ. 14.

[0117] Результаты, показанные на ФИГ. 14, свидетельствуют о том, что содержание Al2O3, меньшее или равное 1,5% по массе, облегчает проявление действия заполнителя. Содержание Al2O3, большее, чем 1,5% по массе, рассматривается как приводящее к ухудшению разделяемости шлака и характеристик стекания шлака вследствие повышения температуры плавления и вязкости шлака, обусловливая увеличение максимальной потери давления.

[0118] Содержание

Влияние содержания ГБЖ в первом слое 10 на газопроницаемость исследовали проведением эксперимента по распределению шихты в доменной печи, моделирующего устройство для загрузки сырьевого материала типа «конус-чаша».

[0119] ФИГ. 15 иллюстрирует экспериментальное устройство 8 для изучения распределения шихты в доменной печи, использованное в этом эксперименте. Экспериментальное устройство 8 для распределения шихты в доменной печи, показанное на ФИГ. 5, представляет собой модель холодной двумерной послойной засыпи, моделирующую устройство для загрузки сырьевого материала типа «конус-чаша» в масштабе 1/10,7. Размер экспериментального устройства 8 для распределения шихты в доменной печи составляет 1450 мм по высоте (длина L1 на ФИГ. 15), 580 мм по ширине (длина L2 на ФИГ. 15), и 100 мм по глубине (длина по направлению перпендикулярно поверхности листа на ФИГ.15).

[0120] Каждый конструктивный элемент экспериментального устройства 8 для распределения шихты в доменной печи обозначен таким же номером, как соответствующий конструктивный элемент, исполняющий такую же функцию, как в устройстве 2 для загрузки сырьевого материала типа «конус-чаша», показанном на ФИГ. 2. Поскольку функция является такой же, подробное описание ее не приводится. В дополнение, как показано на ФИГ. 15, экспериментальное устройство 8 для распределения шихты в доменной печи включает центральный загрузочный лоток 8а, моделирующий центральную загрузку, для засыпки кокса.

[0121] Слой 81 кокса как основа, слой 82 кокса центральной загрузки и слой 83 железной руды были последовательно загружены в экспериментальное устройство 8 для распределения шихты в доменной печи, и затем был загружен экспериментальный слой 84, который представляет собой слой железной руды, и был измерен угол 9 наклона засыпи железной руды. Материал ГБЖ имеет более высокую степень металлизации (более низкую долю оксида) и более низкую пористость по сравнению с прокаленной железной рудой (спеченной железной рудой и железорудными окатышами) и кусковой железной рудой, и тем самым высокую насыпную плотность. В дополнение, ГБЖ имеет более крупные размеры и также большую массу в расчете на зерно. Поэтому загрузка ГБЖ в доменную печь вместе с прокаленной железной рудой и кусковой железной рудой может обусловливать отделение и обособление. Когда происходят отделение и обособление, и приводит к локальному расслоению в периферийной части, течение газа становится периферийным течением, приводя к опасности возрастания доли восстановителя вследствие износа оборудования и повышения потери тепла.

[0122] Сырьевыми материалами, использованными для загрузки экспериментального слоя 84, были: спеченная железная руда, моделирующая спеченную железную руду, и кусковая железная руда (с размером зерен от 2,8 до 4,0 мм); шарики оксида алюминия, моделирующие железорудные окатыши (с диаметром 2 мм); кокс, моделирующий кусковой кокс (с размером зерен от 8,0 до 9,5 мм); и стальная плита, моделирующая ГБЖ (20×7×4 мм, 10×7×4 мм). Сырьевые материалы были в масштабе 2/11,2.

[0123] Спеченную железную руду и шарики оксида алюминия получили в трех соотношениях (спеченная железная руда/шарики оксида алюминия) 70/30, 40/60 и 0/100, и измеряли угол 9 наклона засыпи железной руды для соответствующих соотношений с различными уровнями содержания ГБЖ. ФИГ. 16 показывает результаты в случае моделирующей ГБЖ стальной плиты с размером 20×7×4 мм, тогда как ФИГ. 17 показывает результаты в случае размера 10×7×4 мм.

[0124] Результаты, приведенные на ФИГ. 16 и ФИГ. 17, показывают, что угол 9 наклона засыпи железной руды стабилизирован на относительно низком уровне, когда содержание ГБЖ является меньшим или равным 30% по массе, независимо от размера моделирующей ГБЖ стальной плиты. С другой стороны, когда содержание ГБЖ превышает 40% по массе, угол 9 наклона засыпи железной руды увеличивается, и становится заметным отделение ГБЖ в верхней части экспериментального слоя 84.

[0125] Открытая пористость железорудных окатышей

Влияние на восстанавливаемость открытой пористости железорудных окатышей, содержащихся в качестве железорудного материала, было исследовано проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего периферическую часть доменной печи.

[0126] Использовали печь 7 для крупномасштабного испытания восстановления под нагрузкой, показанную на ФИГ. 8. Графитовый тигель 71, заполняемый образцом, был сконфигурирован с внутренним диаметром 85 мм. Слой 72 насадки образца состоял, сверху вниз, из верхнего слоя 72а кокса (с высотой 20 мм), слоя 72b железной руды (с высотой 150 мм), и нижнего слоя 72с кокса (с высотой 40 мм). Слой 72b железной руды был составлен смесью спеченной железной руды (с размером зерен от 16 до 19 мм), железорудных окатышей (с размером зерен от 11,2 до 13,2 мм) и чугунных блоков, моделирующих ГБЖ (кубовидных 30 мм×2).

[0127] Во время нагревания слоя 72 насадки образца с температурным профилем, показанным на ФИГ. 18, с использованием электрической печи 73, в него подавали газ (восстановительный газ) с составом, показанным на ФИГ. 19. Газ подавали из газовпускной трубы 74, размещенной в нижней части печи 7 для крупномасштабного испытания восстановления под нагрузкой, и выводили из газовыпускной трубы 75, размещенной в верхней части. Общая скорость подачи газа составляла 58,4 норм.л/мин, когда температура образца была меньшей или равной 200°С, и 50,4 норм.л/мин, когда температура образца составляла от 200°С до 1250°С, где регулирование температуры проводили с использованием двух термопар 76. В дополнение, нагрузка, прилагаемая к слою 72 насадки образца, составляла 1 кг-силы/см2. Нагрузку прилагали размещением груза с весом 78 через нагрузочный стержень 77.

[0128] При вышеуказанных условиях повышение температуры и подачу газа прекращали, когда температура слоя 72 насадки образца достигла 1250°С, и рассчитывали степень восстановления в процентах по разности между весом слоя 72 насадки образца перед восстановлением и весом после восстановления.

[0129] Измерение степени восстановления в процентах выполняли с использованием железорудных окатышей трех типов с различными величинами открытой пористости. Измерение проводили дважды только для железорудных окатышей с наименьшей открытой пористостью, и однократно для железорудных окатышей двух других типов. Результаты показаны на ФИГ. 20. График на ФИГ. 20 показывает результаты двух измерений, показанные линией, и усредненное значение их показано точкой. Результаты на ФИГ. 20 показывают, что применение железорудных окатышей, в которых пористость, обусловленная крупными открытыми порами, имеющими размер пор, больший или равный 4 мкм, является большей или равной 21%, повышает восстанавливаемость.

[0130] Содержание ГБЖ в центральном слое

Влияние центрального слоя на газопроницаемость исследовали проведением крупномасштабного испытания восстановления под нагрузкой, моделирующего центральную часть доменной печи.

[0131] В печи 7 для крупномасштабного испытания восстановления под нагрузкой на ФИГ. 8 слой 72 насадки образца состоял из смешанного слоя (с высотой 150 мм) ГБЖ, имеющего химические характеристики, показанные в Таблице 1 (с размером зерен от 11,2 до 13,2 мм), и кокса (с размером зерен от 10,0 до 13,2 мм), и измеряли максимальную потерю давления при различных уровнях содержания ГБЖ. Следует отметить, что скорость повышения температуры была постоянной при 5°С/мин, состав газа был CO/N2=50/50% по объему, и общая скорость подачи газа составляла 4 0 норм.л/мин. Другие условия были такими же, как условия в вышеописанном Примере, имеющем отношение к соотношению размеров зерен. Результаты показаны на ФИГ. 21.

[0132] Результаты, показанные на ФИГ. 21, свидетельствуют о том, что содержание ГБЖ в центральном слое, меньшее или равное 75% по массе, не ухудшает газопроницаемость. С другой стороны, содержание ГБЖ в центральном слое, превышающее 75% по массе, повышает максимальную потерю давления и ухудшает газопроницаемость.

[0133] Добавление тонкоизмельченного порошка к вспомогательному восстановителю Влияние добавления тонкоизмельченного порошка, который получен тонким измельчением порошка, образованного из восстановленного железа в виде прессованного продукта вместе с углем, на вспомогательный восстановитель проверили моделированием.

[0134] В этом моделировании средний размер зерен порошка, образованного из восстановленного железа, был зафиксирован при величине 50 мкм, и вдуваемое количество измельченного угля, включенного в тонкоизмельченный порошок, было зафиксировано на уровне 226 кг на 1 тонну чугуна. В этих условиях скорость расплавления тонкоизмельченного порошка, вязкость шлака, линейную скорость стекания и удерживаемое количество рассчитывали общеизвестными методами с различными количествами вдуваемого тонкоизмельченного ГБЖ, и из этих результатов рассчитывали изменение потери давления.

[0135] Результаты, приведенные на ФИГ. 22, показывают, что даже малое количество включенного тонкоизмельченного ГБЖ снижает потерю давления в нижней части печи. В дополнение, это показывает, что количество вдуваемого ГБЖ, входящего в состав тонкоизмельченного порошка, будучи большим или равным 3 кг на 1 тонну чугуна, заметно улучшает газопроницаемость.

[ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ]

[0136] Способ получения чугуна согласно настоящему изобретению позволяет сократить количество используемого кокса, в то же время поддерживая стабильную работу доменной печи.

[Перечень ссылочных позиций]

[0137]

1 доменная печь

1а фурма

1b летка

1с фурма для вдувания вспомогательного восстановителя

2 устройство для загрузки сырьевых материалов

2а чаша конуса

2b нижний конус

2с щит

10 первый слой

11 железорудный материал

12 заполнитель

13 стекающий шлак

20 второй слой

21 кокс

30 центральный слой

31 кокс

32 восстановленное железо в виде прессованного продукта

41 тонкоизмельченный порошок

41а измельченное восстановленное железо

41b измельченный уголь

7 печь для крупномасштабного испытания восстановления под нагрузкой

71 графитовый тигель

72 слой насадки образца

72а верхний слой кокса

72b слой железной руды

72с нижний слой кокса

73 электрическая печь

74 газовпускная труба

75 газовыпускная труба

76 термопара

77 нагрузочный стержень

78 груз

8 экспериментальное устройство для распределения шихты в доменной печи

8а центральный загрузочный лоток

81 слой кокса

82 слой кокса центральной загрузки

83 слой железной руды

84 экспериментальный слой

А проточный канал

В тотерман

С зона просачивания

D зона когезии

Е крупнокусковая зона

F расплавленный чугун

G расплавленный шлак

Н горячий воздух

J шлак «птичьего гнезда»

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2021 |

|

RU2829647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЖЕЛЕЗОРУДНЫЙ МАТЕРИАЛ | 2021 |

|

RU2832247C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2780654C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2207381C1 |

| СПОСОБ СНИЖЕНИЯ ВЫНОСА ЦИАНИДОВ С КОЛОШНИКОВЫМ ГАЗОМ ПРИ ВЕДЕНИИ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2333250C2 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2819957C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 1995 |

|

RU2096475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛЬНЫХ ПОЛУПРОДУКТОВ И ВОССТАНОВИТЕЛЬНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2533991C2 |

Группа изобретений относится к способам получения чугуна с использованием доменной печи с фурмой. Способ включает попеременную загрузку в доменную печь первого слоя, содержащего железорудный материал, и второго слоя, содержащего кокс, и восстановление, и расплавление железорудного материала в загруженном первом слое, в то же время с вдуванием вспомогательного восстановителя в доменную печь горячим воздухом, вдуваемым из фурмы. При этом заполнитель, содержащий восстановленное железо в виде прессованного продукта, полученного прессованием восстановленного железа, смешивают с первым слоем. Заполнитель обеспечивает подавление усадки слоя, приводя к образованию зазора для протекания газа, обеспечивающего поступление горячего воздуха в центральную часть доменной печи. Величина загрузки восстановленного железа в виде прессованного продукта является большей или равной 100 кг на 1 тонну чугуна. Отношение среднего размера зерен восстановленного железа в виде прессованного продукта к среднему размеру зерен железорудного материала является большим или равным 1,3. Индекс сопротивления газопроницаемости восстановленного железа в виде прессованного продукта после испытания в галтовочном барабане является меньшим или равным 0,1. Обеспечивается сокращение количества используемого кокса при поддержании стабильной работы доменной печи. 6 н.п. ф-лы, 22 ил., 1 табл.

1. Способ получения чугуна с использованием доменной печи с фурмой, причем способ получения включает: