Изобретение относится к оборудованию швейного производства, а именно к швейным машинам безниточного соединения материалов способом ультразвуковой сварки.

Известен механизм для ультразвуковой сварки материалов непрерывным способом (Патент № 2610595 С1, Российская Федерация, МПК В29С 65/08, В29С 59/00, Устройство для ультразвуковой сварки; № 2015155945, заявл. 24.12.2015, опубл. 14.02.2017 / А.В. Яковлев) в результате взаимодействия сварочного ролика через свариваемые материалы с волноводом. Особенностью данного механизма является непрерывное перемещение материалов при непрерывной подаче энергии в зону сварки. Соединение материалов осуществляется за счет нагрева материалов ультразвуком в месте их контакта со сварочным роликом.

Недостатками данного способа является неравномерное распределение усилия контактного взаимодействия в зоне сварки между роликами, а также сложность получения сварного шва с малым радиусом кривизны, например, при повороте обрабатываемых материалов относительно транспортирующего ролика в плоскости платформы.

Известна машина для ультразвуковой сварки термопластичных материалов прерывистым способом, включающая привод пуансонодержателя, выполненного в виде кулачкового механизма (Авторское свидетельство №475233 А1 СССР, МПК B23K 19/00. Машина для ультразвуковой сварки : №1911066 : заявл. 25.04.1973 : опубл. 30.06.1975). Достоинством данного механизма является возможность получения длительного выстоя выходного звена - пуансонодержателя в крайнем нижнем положении исходя из заданного из технологических соображений и свойств материалов, времени сварки. Недостатком данного механизма является ограничение скорости работы, а следовательно, производительности из-за неудерживающей связи между кулачком и толкателем, что может приводить к искажению закона движения пуансонодержателя.

Известен механизм перемещения пуансона сварочной ультразвуковой машины (Патент на полезную модель №16284 U1 Российская Федерация, МПК D05B 17/00, D05B 1/26. Машина сварочная ультразвуковая : №2000104617/20 : заявл. 28.02.2000 : опубл. 20.12.2000) прерывистого метода сварки, включающего электромагнит, якорь которого жестко связан со штоком пуансонодержателя, причем шток может перемещаться относительно втулок сварочной головки. Между упором на штоке и корпусом сварочной головки установлены пружины, работающие на сжатие. Управление электромагнитом осуществляется при помощи микропроцессорного блока. В процессе ультразвуковой сварки на обмотки электромагнита подается напряжение. Якорь электромагнитного привода втягивается в обмотку и толкает шток вместе с пуансоном вниз, тем самым осуществляя прижим деталей кроя к сварочной головке. При отключении напряжения якорь вместе со штоком и рабочим органом (пуансоном) перемещается вверх под действием замыкающей пружины. Микропроцессорный принцип управления электромагнитом позволяет управлять длительностью выстоя пуансонодержателя в широких пределах. Недостатком данного технического решения является возможность залипания сердечника электромагнита при увеличении частоты срабатываний, что ограничивает применение данной конструкции на высокоскоростных режимах работы машины.

Известен механизм привода пуансона ультразвуковой швейной машины для сварки материалов прерывистым способом (Авторское свидетельство №517673 А1 СССР, МПК D05B 23/00. Механизм пуансона ультразвуковой швейной машины : №2113277 : заявл. 07.03.1975 : опубл. 15.06.1976), выполненный в виде шестизвенного рычажного механизма образованного путем присоединения шатуна, связанного с поводком пуансонодержателя, к звену четырехзвенника, образующего кинематическую пару со стойкой. Выходное звено механизма - поводок пуансонодержателя, совершает движение вдоль пуансонодержателя, выполненного с возможностью перемещения по вертикали вдоль неподвижных направляющих относительно корпуса машины. На пуансонодержателе установлен регулируемый упор, положение которого определяет начало и окончание контакта пуансона со свариваемыми материалами. Прижимное усилие между пуансоном и материалами обеспечивает замыкающая пружина, установленная между пуансонодержателем и корпусом машины. При взаимодействии поводка пуансонодержателя с установленным на пуансонодержателе упором осуществляется подъем пуансона над материалами в период их перемещения вдоль линии строчки на заданную величину шага транспортирования.

Недостатком данного механизма является повышенный износ в паре между поводком пуансонодержателя и пуансонодержателем и связанное с этим ухудшение динамических характеристик механизма, снижение надежности и производительности, что вызвано увеличенным ходом поводка пуансонодержателя вследствие ограниченной длительности выстоя поводка пуансонодержателя, обусловленной особенностями структурной схемы, а именно присоединением шатуна, связанного с поводком пуансонодержателя, к соединительному звену четырехзвенника, образующего кинематическую пару со стойкой. Из-за ограниченной длительности выстоя поводка пуансонодержателя требуемое время контакта пуансона с материалами обеспечивается за счет размыкания поводка пуансонодержателя с упором на пуансонодержателе в период фиксации материалов пуансоном при увеличенном ходе поводка пуансонодержателя.

Техническим результатом заявленного решения является повышение надежности и производительности при ультразвуковой сварке материалов прерывистым методом при сохранении качества шва, за счет сокращения хода поводка пуансонодержателя и получения его выстоя в крайнем нижнем положении увеличенной продолжительности.

Решаемая задача достигается тем, что механизм привода пуансона ультразвуковой швейной машины, содержит пуансонодержатель, выполненный с возможностью перемещения по вертикали вдоль неподвижных направляющих, поводок пуансонодержателя, связанный с пуансонодержателем, регулируемый упор, жестко связанный с пуансонодержателем, замыкающую пружину, установленную между пуансонодержателем и корпусом машины, кинематическую цепь перемещения поводка пуансонодержателя. Кинематическая цепь перемещения поводка пуансонодержателя состоит из связанных с главным валом машины кривошипа и двух шатунов, один из которых связан с соединительным звеном, установленным на корпусе машины, а другой шатун связан с поводком пуансонодержателя. Причем кинематическая цепь перемещения поводка пуансонодержателя выполнена в виде рычажного шестизвенного механизма с выстоем поводка пуансонодержателя в крайнем нижнем положении. Шатун, соединяющий кривошип с соединительным звеном, установленным на корпусе машины, выполнен двуплечим и одним плечом связан с соединительным звеном, закрепленным на корпусе машины, а другим плечом с шатуном, связанным с поводком пуансонодержателя. Шестизвенная кинематическая цепь перемещения поводка пуансонодержателя с присоединением шатуна, связанного с поводком пуансонодержателя, к шатуну, соединяющим кривошип с соединительным звеном, установленным на корпусе машины, обладает расширенными функциональными возможностями. Таким образом, обеспечивается достижение технического результата, а именно возвратно-поступательного движения поводка пуансонодержателя с малой величиной хода с выстоем в крайнем нижнем положении увеличенной продолжительности, что позволяет сделать вывод о существенности отличий.

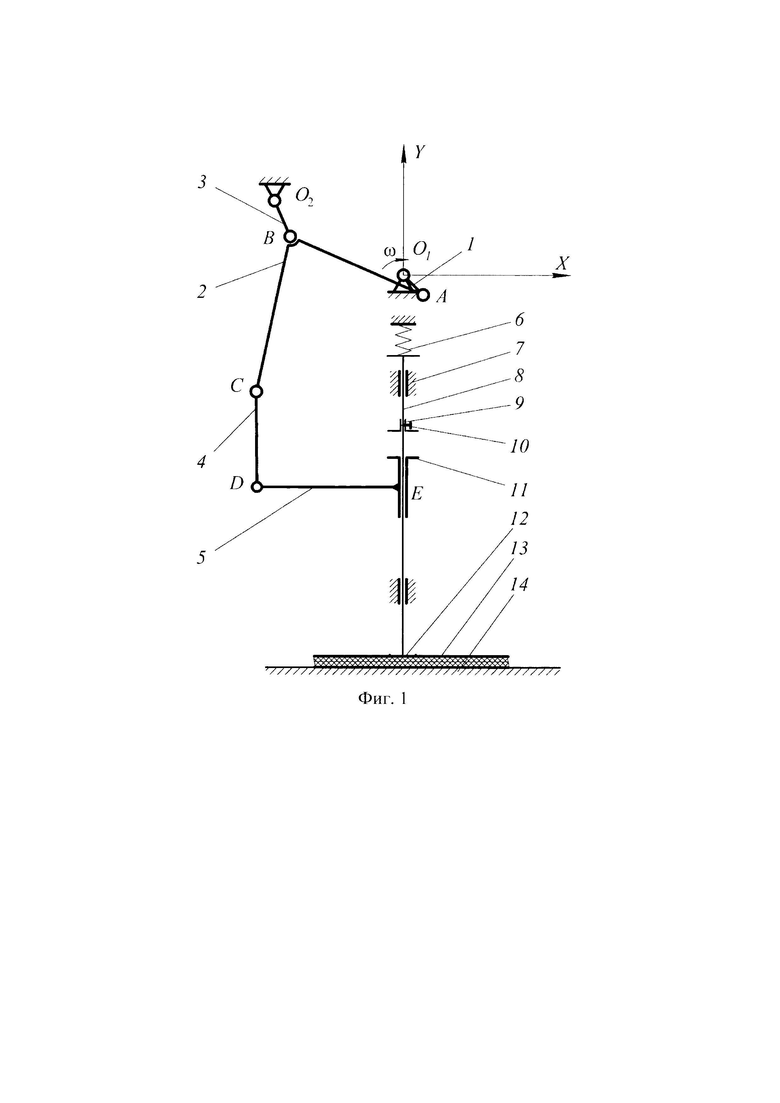

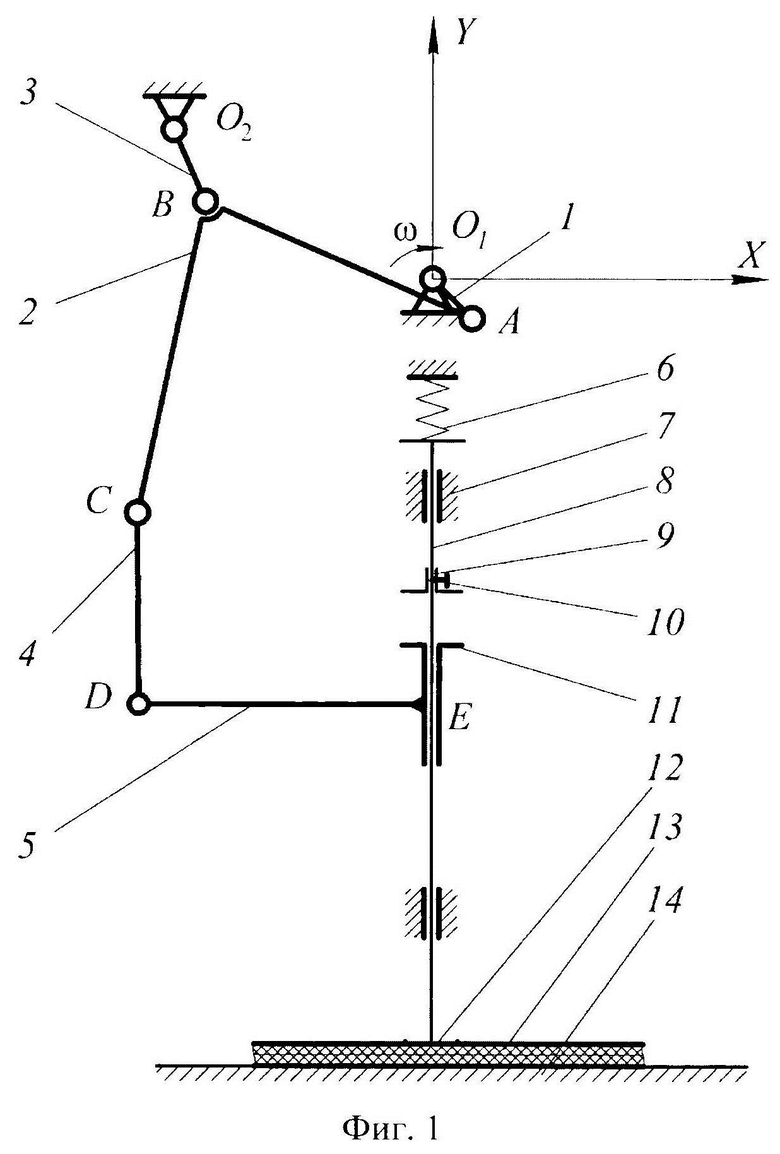

На фиг. 1 приведена схема механизма привода пуансона машины для ультразвуковой сварки материалов прерывистым способом, включающего шестизвенную кинематическую цепь привода поводка пуансонодержателя. Механизм включает в себя кинематическую цепь 1-5 привода поводка пуансонодержателя 5, пуансонодержатель 8, с установленными на нем упором 9, пуансоном 12, замыкающую пружину 6. Кинематическая цепь пуансонодержателя представляет собой шестизвенный рычажный механизм состоящий из связанного с главным валом машины О1 кривошипа 1, двуплечего шатуна 2 и коромысла 3, образующих четырехзвенник O1ABO2. Плечо ВС шатуна 2 соединено вращательной парой С с шатуном 4, который образует вращательную пару D с поводком пуансонодержателя 5. Поводок пуансонодержателя 5 образует поступательную пару Е с пуансонодержателем 8, выполненным с возможностью поступательного перемещения вдоль неподвижных направляющих 7 корпуса машины. На пуансонодержателе 8 установлен регулируемый упор 9, зафиксированный на пуансонодержателе 8 с помощью регулировочного винта 10. Упор взаимодействует с верхним пояском 11 поводка пуансонодержателя 5. На пуансонодержателе 8 жестко закреплен пуансон 12, который осуществляет прижим материалов 13 к платформе 14 и к волноводу акустического узла (не показан). Кинематическая цепь O1ABO2CD привода поводка пуансонодержателя выполнена в виде шестизвенного рычажного механизма с выстоем поводка пуансонодержателя DE в крайнем нижнем положении, причем в момент выстоя шатунная точка С четырехзвенника O1ABO2 движется по дуге окружности радиусом CD с центром в шарнире D. Размеры звеньев О1А, АВ, ВС, O2B, CD, DE и координаты опоры O2 относительно главного вала О1 получены в результате аналитико-оптимизационного синтеза шестизвенника O1ABO2CD с учетом задаваемых параметров: величины хода и продолжительности выстоя поводка пуансонодержателя, продолжительности выстоя пуансонодержателя, а также конструктивных ограничений на размеры звеньев и качество передачи сил. При этом, например, можно получить следующие размеры звеньев шестизвенника O1ABO2CD:  LAB=39,00 мм,

LAB=39,00 мм,

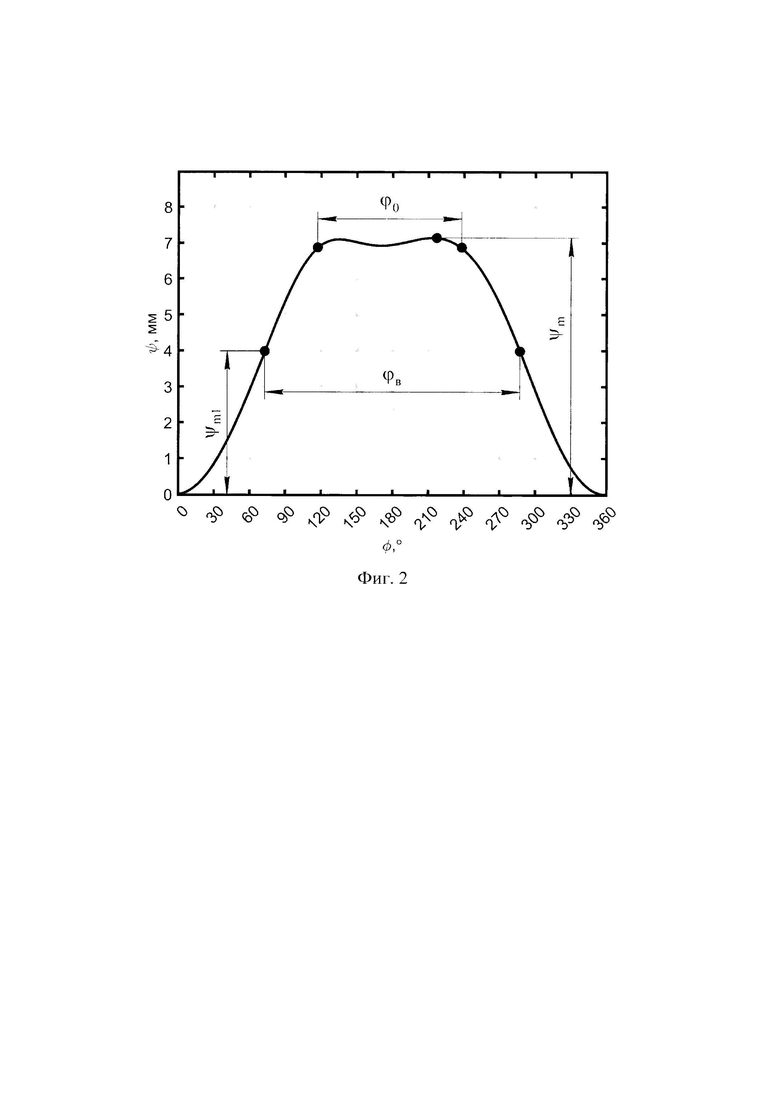

LBC=30,30 мм, ∠ABC=39°44', LCD=42,44 мм, LDE=39,16 мм, при которых обеспечивается приближенный выстой поводка пуансонодержателя 5 продолжительностью ϕ0≈110° с величиной хода ψт≈7,00 мм при выстое пуансонодержателя 8 длительностью ϕв≈215° с максимальной величиной подъема ψт=4,00 мм. Функция перемещения ψ(ϕ) поводка пуансонодержателя 5, соответствующая указанным значениям параметров, представлена на фиг. 2 (где: ϕ - угол поворота кривошипа О1А; ψ - перемещение точки Е вдоль направляющей, отсчитываемое от крайнего верхнего положения поводка пуансонодержателя 5).

LBC=30,30 мм, ∠ABC=39°44', LCD=42,44 мм, LDE=39,16 мм, при которых обеспечивается приближенный выстой поводка пуансонодержателя 5 продолжительностью ϕ0≈110° с величиной хода ψт≈7,00 мм при выстое пуансонодержателя 8 длительностью ϕв≈215° с максимальной величиной подъема ψт=4,00 мм. Функция перемещения ψ(ϕ) поводка пуансонодержателя 5, соответствующая указанным значениям параметров, представлена на фиг. 2 (где: ϕ - угол поворота кривошипа О1А; ψ - перемещение точки Е вдоль направляющей, отсчитываемое от крайнего верхнего положения поводка пуансонодержателя 5).

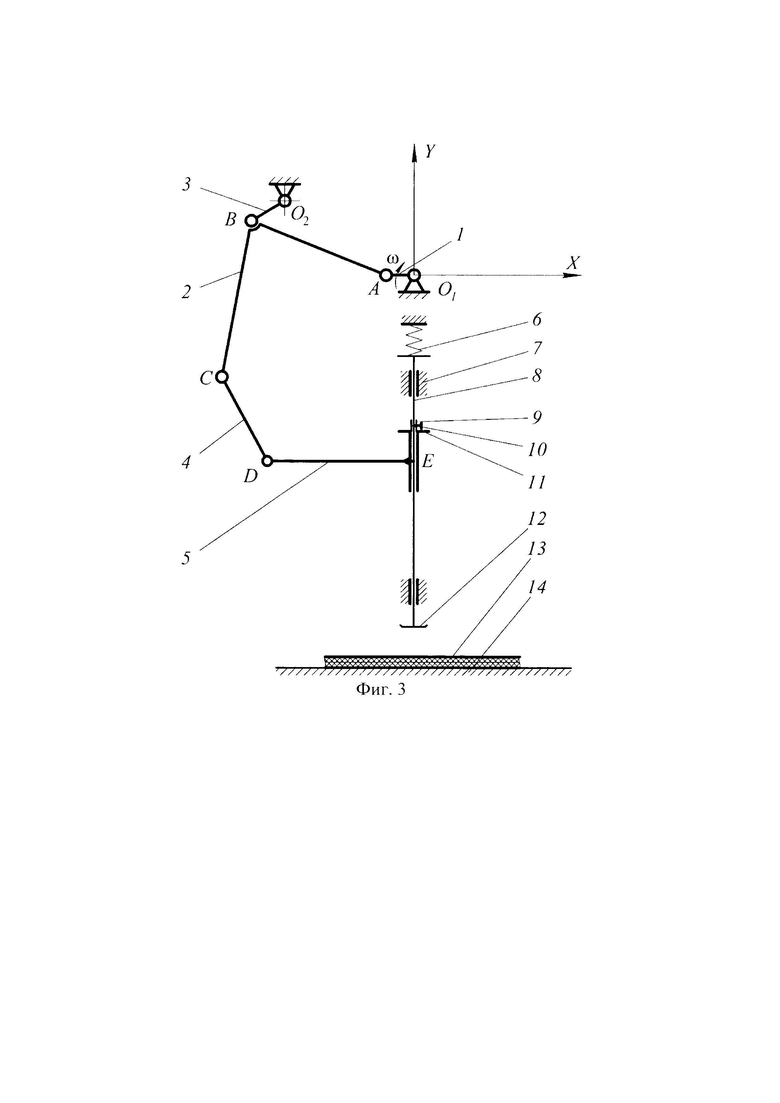

Механизм работает следующим образом (фиг. 3). В начальном положении, соответствующем повороту главного вала О1, при котором поводок пуансонодержателя 5 находится в крайнем верхнем положении, пуансонодержатель 8 в результате воздействия на него через упор 9 пояска 11 поводка пуансонодержателя 5 занимает крайнее верхнее положение относительно платформы 14 (фиг. 3). Положение упора 9 на пуансонодержателе 8 устанавливается регулировочным винтом 10 и определяет длительность выстоя пуансонодержателя 8. Соединяемые материалы 13 укладывают на платформу машины 14 под предварительно поднятую прижимную лапку (не показана), затем опускают прижимную лапку, фиксируя тем самым материалы 13 на платформе 14 и волноводе акустического узла (не показан). Далее включают машину. От главного вала машины О1 через кривошип 1 передается движение шатуну 2, который передает колебательное движение соединительному звену 3. Шатун 2 выполнен двуплечим причем плечо АВ соединено с соединительным звеном 3, а плечо ВС шатуна 2 соединено с шатуном 4, посредством которого передается возвратно-поступательное движение по вертикали поводку пуансонодержателя 5. Поводок пуансонодержателя 5 перемещается в вертикальной плоскости относительно направляющих 7 из крайнего верхнего положения вместе с пуансонодержателем 8, закрепленным на нем с помощью винта 10 упора 9 и пуансоном 12 до тех пор пока пуансон 12 не опустится на материалы 13, размещенные на платформе 14. При этом пружиной 6 осуществляется фиксация материалов 13 между пуансоном 12 и волноводом акустического узла (не показан). После опускания пуансонодержателя 8 вместе с пуансоном 12 на материалы поводок пуансонодержателя 5 продолжает движение вниз при этом размыкается контакт пояска 11 с упором 9. При приближении поводка пуансонодержателя 5 к крайнему нижнему положению шарнир С начинает движение по отрезку замкнутой шатунной кривой, близкой к дуге окружности радиусом CD с центром в шарнире D, за счет чего в механизме реализуется приближенный выстой поводка пуансонодержателя 5 увеличенной продолжительности при малой величине хода поводка пуансонодержателя 5. Сокращение хода поводка пуансонодержателя 5 относительно пуаноснодержателя 8 приводит к уменьшению трения в кинематической паре и повышению надежности механизма.

После фиксации пуансоном 12 материалов 13 на волноводе (не показан) включается акустический узел (не показан), под воздействием которого в материалах выделяется тепло и осуществляется их сварка. При этом пуансон 12 вместе с пуансонодержателем 8 остается неподвижным. Усилие прижима материалов 13 к волноводу, создается пружиной 6. По завершению выстоя поводок пуансонодержателя 5 начинает движение вверх относительно неподвижного пуансонодержателя 8 до контакта пояска 11 с упором 9.

Далее поводок пуансонодержателя 5 движется вверх совместно с пуансонодержателем 8, при этом осуществляется подъем пуансона 12 над материалами 13 (фиг. 3). Механизм транспортирования материалов (не показан) осуществляет перемещение материалов вдоль платформы 14 на требуемую величину шага транспортирования. Поводок пуансонодержателя 5 вместе с пуансонодержателем 8 и пуансоном 12 перемещается в крайнее верхнее положение по достижению которого начинается следующий цикл.

Обеспечиваемая предлагаемым механизмом малая величина хода поводка пуансонодержателя при его выстое в крайнем нижнем положении увеличенной продолжительности позволяет повысить надежность и производительность работы без ухудшения качества шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ТКАНИ ШВЕЙНОЙ МАШИНЫ (2 ВАРИАНТА) | 2004 |

|

RU2281352C1 |

| Механизм пуансона ультразвуковой швейной машины | 1975 |

|

SU517673A1 |

| МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ТКАНИ ШВЕЙНОЙ МАШИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2284384C2 |

| Устройство для ультразвуковой сварки термопластичных материалов | 1979 |

|

SU876474A1 |

| Вышивальная машина | 1980 |

|

SU1044696A1 |

| ШЕСТИЗВЕННЫЙ ШАРНИРНЫЙ МЕХАНИЗМ | 2007 |

|

RU2338104C1 |

| Механизм продвижения ткани на швейной машине | 1980 |

|

SU867962A1 |

| МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ТКАНИ ШВЕЙНОЙ МАШИНЫ | 2011 |

|

RU2493303C2 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

| ТРЕХЩЕКОВАЯ ДРОБИЛЬНАЯ МАШИНА | 2011 |

|

RU2478433C1 |

Изобретение относится к оборудованию швейного производства, а именно к швейным машинам безниточного соединения материалов способом ультразвуковой сварки. Техническим результатом заявленного решения является повышение производительности и надежности при ультразвуковой сварке материалов прерывистым методом при сохранении качества шва за счет сокращения хода поводка пуансонодержателя и получения его выстоя в крайнем нижнем положении увеличенной продолжительности. Механизм привода пуансона ультразвуковой швейной машины содержит пуансонодержатель, выполненный с возможностью перемещения по вертикали вдоль неподвижных направляющих, поводок пуансонодержателя, связанный с пуансонодержателем, регулируемый упор, жестко связанный с пуансонодержателем, замыкающую пружину, установленную между пуансонодержателем и корпусом машины, кинематическую цепь перемещения поводка пуансонодержателя, состоящую из связанных с главным валом машины кривошипа и двух шатунов, один из которых связан с соединительным звеном, установленным на корпусе машины, а другой шатун связан с поводком пуансонодержателя, причем кинематическая цепь перемещения поводка пуансонодержателя выполнена в виде рычажного шестизвенного механизма с выстоем поводка пуансонодержателя в крайнем нижнем положении, а шатун, соединяющий кривошип с соединительным звеном, установленным на корпусе машины, выполнен двуплечим и одним плечом связан с соединительным звеном, закрепленным на корпусе машины, а другим плечом с шатуном, связанным с поводком пуансонодержателя. 3 ил.

Механизм привода пуансона ультразвуковой швейной машины, содержащий пуансонодержатель, выполненный с возможностью перемещения по вертикали вдоль неподвижных направляющих, поводок пуансонодержателя, связанный с пуансонодержателем, регулируемый упор, жестко связанный с пуансонодержателем, замыкающую пружину, установленную между пуансонодержателем и корпусом машины, кинематическую цепь перемещения поводка пуансонодержателя, состоящую из связанных с главным валом машины кривошипа и двух шатунов, один из которых связан с соединительным звеном, установленным на корпусе машины, а другой шатун связан с поводком пуансонодержателя, отличающийся тем, что кинематическая цепь перемещения поводка пуансонодержателя выполнена в виде рычажного шестизвенного механизма с выстоем поводка пуансонодержателя в крайнем нижнем положении, причем шатун, соединяющий кривошип с соединительным звеном, установленным на корпусе машины, выполнен двуплечим и одним плечом связан с соединительным звеном, закрепленным на корпусе машины, а другим плечом с шатуном, связанным с поводком пуансонодержателя.

| Кузнецов К.Ю | |||

| и др | |||

| Математическое моделирование механизма привода пуансона ультразвуковой швейной машины //Современные наукоемкие технологии, N 6, 2019, с.83-87 | |||

| US 4982677 A, 08.01.1991 | |||

| CN 110541255 A, 06.12.2019 | |||

| CN 110699867 A, 17.01.2020 | |||

| ЭЛЕКТРИЧЕСКАЯ ОТВЕТВИТЕЛЬНАЯ КОРОБКА | 1928 |

|

SU16284A1 |

| US 3734805 A1, 22.05.1973 | |||

| Механизм пуансона ультразвуковой швейной машины | 1975 |

|

SU517673A1 |

Авторы

Даты

2024-11-06—Публикация

2024-03-05—Подача