Изобретение относится к сварке пластмасс, а именно к устройствам для сварки термопластов ультразвуком Известно устройство для ультразвуковой сварки термопластичных материалов, содержащее трансформатор колебаний, подпружиненную штангу с закр§пленными на ней пуансоном и упо,ром, механизм перемещения сварива1емого материала, подпружиненный стержень с лапкой, снабженный жестко за крепленным на нем упором,взаимодействующим с упором штанги РЗ Недостаток устройства заключается в том, что величина зазора между пуан соном и рабочим торцом трансформатора при изменении толщины свариваемых материалов изменяется на ту же величину, что и толщина свариваемых материалов, что вызывает некачественную сварку при изменении толщины материалов. Наиболее близким к предлагаемому является устройство для ультразвуково сварки термопластичных материалов, одержащее смонтированные в корпусе стержень с закрепленным на нем пуансоном, . трансформатор колебаний, прижимную лапку, закрепленйую на подпружиненной штанге, механизм перемещения материала и установленные на стержне упорную втулку и поводок, кинематически связанный с приводным валом is .. Недостаток указанного устройства заключается в низком качестве сварных соединений, так как остаточная величина зазора между пуансоном и рабочим торцом трансформатора в процессе сварки остается постоянной, что вызывает перевар в сварной точке при увеличении толщины соединяемых материалов, например, .при сварке поперечных швов, или недовар при уменьшении толщины пакета. Цель изобретения - повьш1ение качества сварки разнотолщинных материалов за счет автоматического регулирования зазора между пуансоном и рабочим торцом трансформатора в процессе сварки.

Указанная цель достигается тем, что устройство для ультразвуковой сварки термопластичных материалов, содержащее смонтированные в корпусе стержень с закрепленным на нем пуансойом, трансформатор колебаний, прижимную лапку, закрепленную на подпружиненной штанге, механизм перемещения материала и установленные на стержне упорную втулку и поводок, кинематически связанйый с приводным валом, снабжено также шарнирно смонтированным на корпусе рычагом, кинематически связанным со штангой, и взаимодействующим с упорной втулкой установленной на стержне с возможностью перемещения. Рычаг выполнен-с продольным пазом и связан, с штангой через шатун, установленный с возможностью .регулирования в пазу рычага.

Такое выполнение устройства обеспечивает качественную сварку разнотолщинных материалов.

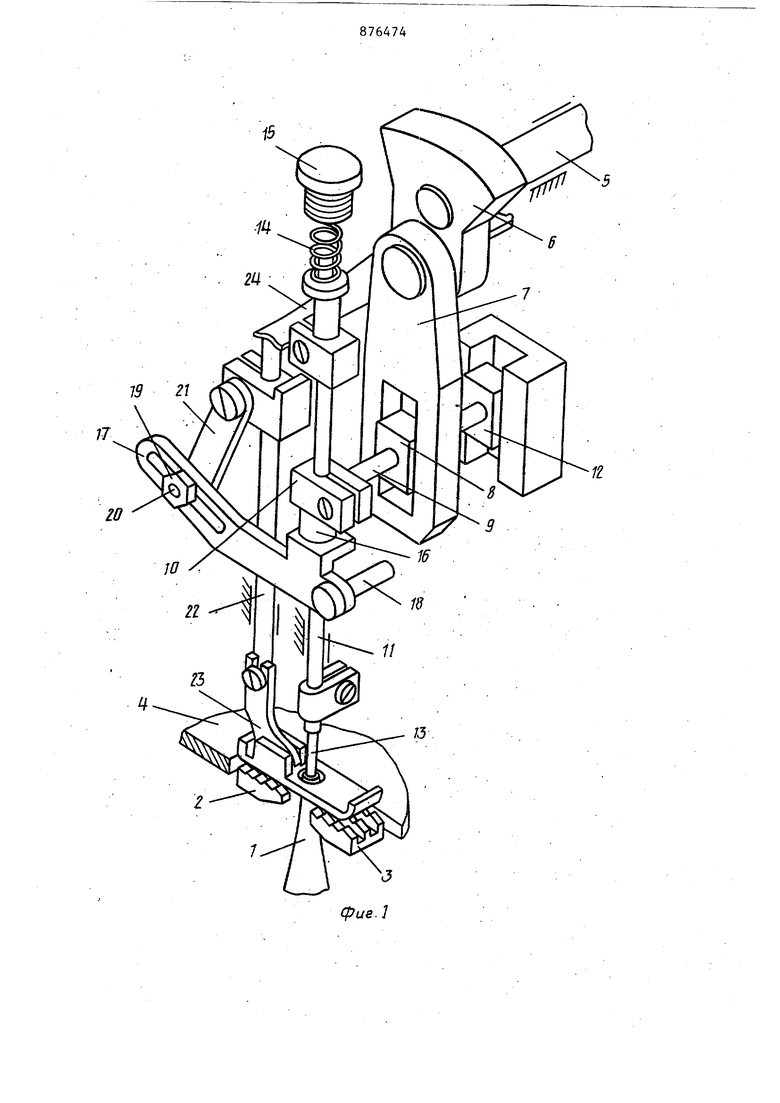

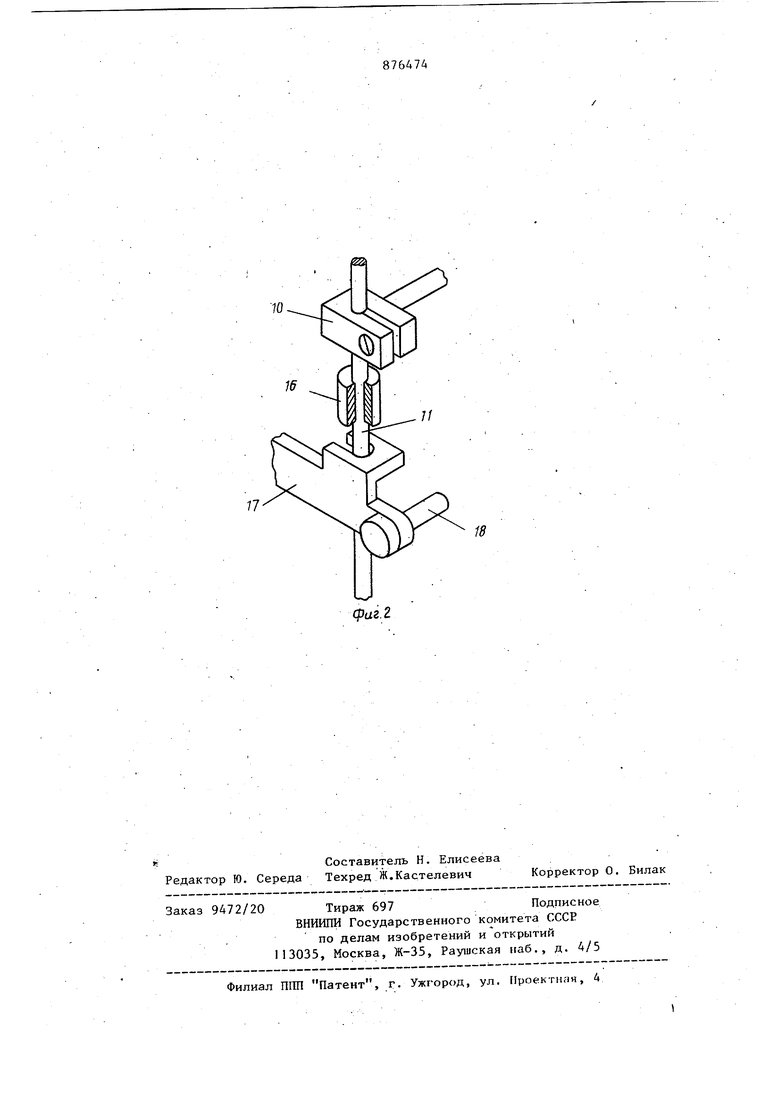

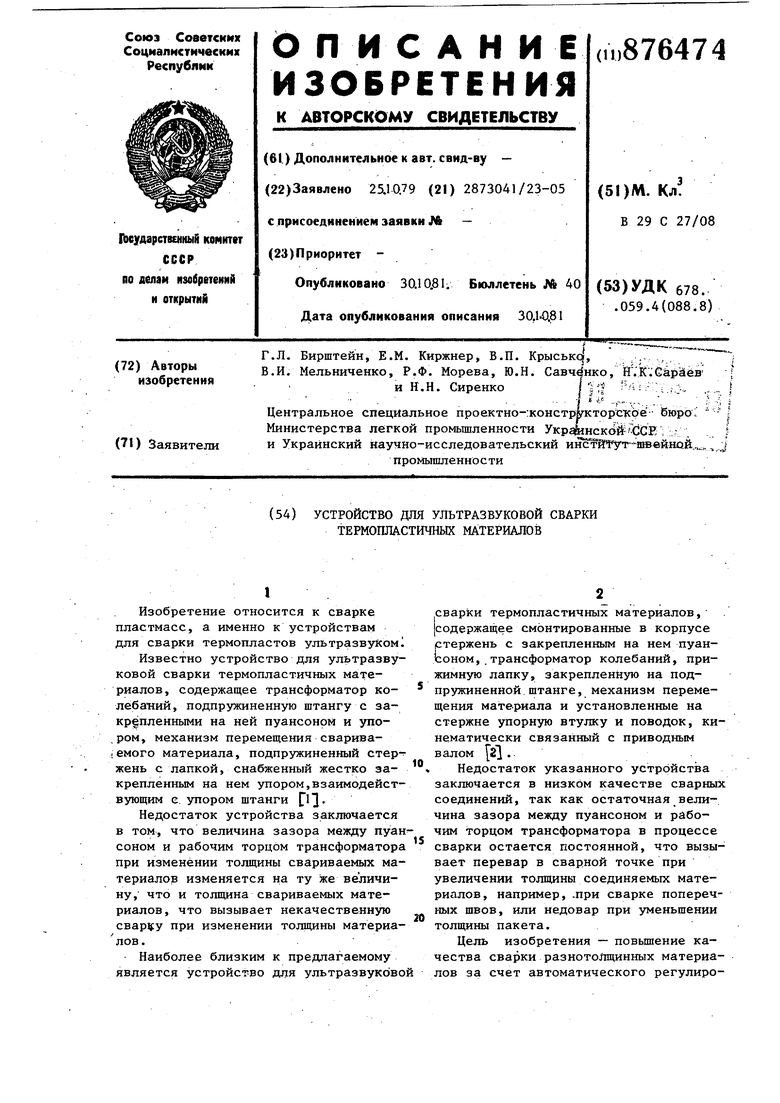

На фиг. 1 изображено устройство в аксонометрии в момент образования сварной ТОЧКИ} на фиг. 2 - часть стержня с упорной втулкой и рычагом.

Устройство для ультразвуковой сварки термопластичных материалов содержит трансформатор колебаний I, механизм перемещения материала,включающий зубчатые рейки 2 и 3, платформу 4. Главный вал 5 посредством кривошипа 6 связан с шатуном 7. Камень 8 надет на поводок 9 и охватывается кулисой шатуна 7. Поводок 9 снабжен упором 10 и установлен на стержне 11. Ка:мень 12, надетый на повоДок 9, предотвращает поворот стержня . 1J вокруг оси. На нижнем конце стержня 11 закреплен сменный пуансон 13, осуществляющий прижим свариваемого материала к рабочему торцу трансформатора 1. Стержень II подпружинен пружиной 14, давление которой регулируется, винтом 15. Упорная втулКа 16 свободно надета на стержень 1Г и.опирается на рычаг 17, который установлен на оси 18, закрепленной в корп-усе (не показан).

В пазу рычага 17 гайкой 19 закреплен шарнирный палец 20.Смещением шарнирного пальца 20 вдоль паза регулируется плечо рьгчага 17. Посредством ш,атуна 21 рычаг 17 шарнирно связан со штангой 22. На нижнем конце штанги

22. укреплена нажимная лапка 23. Штанга 22 подпружинена пружиной 24.

Устройство работает следующим образом.

Перед сваркой помещают свариваемый материал под нажимную лапку 23 и устанавливают стержень 11 с пуансоном 13 в крайнее нижнее положение, регулируя давление пуансона 13 на материал винтом 15. Требуемую величину зазора между пуансоном 13 и рабочим торцом трансформатора 1 устанавливают смещением упора 10 по стержню I1. После этого включают электродвигаJ тель привода (не показан). Вращательное движение-шкива электродвигателя посредством передачи (не показана) передается на главный вал 5. При вращении главного вала 5 зубчатые рейки 2 и 3 посредством ряда звеньев (не показаны) получают движение по эллипсообразным траекториям, а кривошип перемещае шатун 7 по камню Si

Устройство обеспечивает выстой пуансона в нижнем положении. В это время зубья реек 2 и 3 находятся под платформой, а пуансон 13 прижимает материал к рабочему торцу трансформатора 1, на обмотки которого подается напряжение с частотой 18-22 кГц. Переменное напряжение преобразуется в механические колебания той же частоты. Происходит процесс сварки. По мере разогрева свариваемого материала пуансон 13 .внедряется в материал за счет зазора между упорами Ю и упорной втулкой 16 до-тех пор, пока упор 10 при движений стержня 1 под действием пружины 14 не войдет в контакт с упорной втулкой 16.

Во время выстоя пуансона шатун 7 свободно перемещается по камню 8 вниз, а затем вверх до контакта с нижней гранью камня 8. При дальней. шем движении вверх шатун 7 поднимает

5 камень 8, поводок 9 с. упором 10,

стержень 11 и пуансон 13, отводя его от поверхности обрабатываемого материала. К этому моменту снимается напряжение с обмоток трансформатора I,

0 зубья реек 2 и 3 поднимаются над. платформой 4, прижимают материал к лапке 23 и перемещают его.При увеличении толщины соединяемых материалов, например за счет сварки 1-1оперечного шва, лапка 23 поднимает штангу 22, которая, в свою очередь шатуном 21 и рычагом 17 поднимает упорную втулку 16. Зазор между

пуансоном 13.и рабочим торцом трансформатора 1 увеличивается что обеспечивает выполнение сварных точек одинакового оттиска.

Предлагаемое устройство обеспечивает качественную сварку термопластов, так как зазор между пуансоном и рабочим торцом трансформатора автоматически регулируется в процессе сварки при изменении толщины соединя емых материалов.

Формула изобретения

1. Устройство для ультразвуковой сварки термопластичных материалов, содержащее смонтированные в корпусе стержень с закрепленным на нем пуансоном, трансформатор колебаний, прижимную лапку, закрепленную на подпружиненной штанге, механизм перемещения материала и установленные на стержне упорную втулку и поводок, ки нематически связанный с приводным

764746

валом, о т л и ч а. .ю щ е ё с я тем, что, с целью повышения качес-тва сварки разнотолщинных-материалов за счет автоматического регулирования зазора 5 между пуансоном и рабочим торцом трансформатора в процессе сварки, устройство снабжено шарнирно смонтированным на корпусе рычагом, кинематически связанным со штангой и взаимодействующим с упорной втулкой, установленной на стержне с возможностьн перемещения.

2. Устройство по п. 1, отличающееся тем, что рычаг вы15 полней с продольным пазом и связан со штангой через шатун, установленный с возможностью регулирования в , пазу рычага.

; Источники информации,

20 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 626966, кл. В 29 С 27/08, 1977.

2.Авторское свидетельство СССР . № 517673, кл. В 29 С 27/08, 1975

25 (прототип).

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сваркиТЕРМОплАСТичНыХ МАТЕРиАлОВ | 1979 |

|

SU793787A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТичНыХ МАТЕРиАлОВ | 1979 |

|

SU810510A1 |

| Механизм пуансона ультразвуковой швейной машины | 1975 |

|

SU517673A1 |

| Устройство для ультразвуковой сварки термопластичных материалов | 1977 |

|

SU626966A1 |

| МАШИНА ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1970 |

|

SU260376A1 |

| МЕХАНИЗМ ПРИВОДА ПУАНСОНА УЛЬТРАЗВУКОВОЙ ШВЕЙНОЙ МАШИНЫ | 2024 |

|

RU2829826C1 |

| Устройство для сварки термопластов | 1991 |

|

SU1812126A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2537681C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Механизм продвижения материалаНА шВЕйНОй МАшиНЕ | 1979 |

|

SU821584A1 |

Авторы

Даты

1981-10-30—Публикация

1979-10-25—Подача