Способ относится к газотермическим технологиям нанесения покрытий, а так же для восстановления стальных и чугунных корпусных деталей, с использованием высокотемпературного ацетиленового пламени наплавочных горелок и самофлюсующихся порошковых материалов. Получаемые восстанавливаемые поверхности в корпусных деталях износостойки и коррозионностойки, так как используются высоколегированные самофлюсующиеся порошковые материалы. Способ может найти применение во многих отраслях машиностроения, преимущественно при ремонте крупногабаритных корпусных деталей.

Известен способ горячей газовой сварки чугуна с предварительным подогревом деталей от 300°С до 500°С (См. источник https://www.gaz-kom.ru/novosti/gazovaya-svarka-razlichnyix-vidov-chuguna.-oborudovanie-texnicheskie-gazyi-rasxodnyie-materialyi.html?ysclid=lp6rdnsx2v786370698). Сварка чугуна производится с использованием флюсов.

Этот способ является энергоемким, необходима дополнительная тепловая энергия для предварительного прогрева детали. При сваривании возникает переплав материала изделия, который перемешивается с присадочным материалом и в этой зоне перемешивания возникают структурные неоднородности в виде включений отбеленного чугуна, возможно появление межкристаллических трещин по границам зон с разной структурой и невозможна обработка резанием. Для ликвидации включений белого чугуна необходим отжиг.

Известен способ холодной сварки чугуна (См. источник https://dzen.ru/a/Xm-nUoQif1XH4GMJ) с использованием проволоки ПАНЧ-11 без предварительного подогрева изделия.

При сваривании возникает переплав материала изделия, который перемешивается с присадочным материалом и в этой зоне перемешивания возникают структурные неоднородности в виде включений отбеленного чугуна, возможно появление межкристаллических трещин по границам зон с разной структурой и невозможна обработка резанием (твердость в околошовной зоне повышается до 280-310 НВ).

В качестве наиболее близкого аналога (прототипа) рассматриваемого изобретения может быть принят способ восстановления стальных и чугунных деталей газотермическим плакированием, раскрытый в BY 20026 С1, 30.04.2016 /1/. Общими признаками заявленного способа и известного из /1/ способа являются признаки, касающиеся предварительной зачистки поверхностей до металлического блеска, предварительного подогрева восстанавливаемой поверхности, подачи самофлюсующегося порошкового материала через пламя газовой горелки с получением покрытия.

Этот способ не гарантирует достаточного уровня связи металла изделия и присадочного материала (невозможно контролировать температуру изделия в процессе нанесения покрытия). Невозможность равномерного прогрева по длине поверхности (гнездо подшипника в корпусе). При повторном нагревании (нанесения порошкового материала) близлежащие участки незащищенные факелом нагреваются до 570°С и выше, что ведет к образованию окалины и невозможность дальнейшего продолжения процесса.

Целью изобретения является повышение качества восстановления стальных и чугунных корпусных деталей плакированием с прямым осаждением самофлюсующегося порошкового материала.

Поставленная цель решается тем, что в способе восстановления деталей плакированием с прямым осаждением самофлюсующегося порошкового материала наносимый материал соединяется с разогретой до 900…1000°С основой посредством термодиффузии присадочного порошкового материала. Поверхность восстановления предварительно зачищают до металлического блеска и убирают заусенцы. Далее выполняется локальный предварительный прогрев зоны восстановления до 900…1000°С с использованием наплавочной горелки, затем включают подачу самофлюсующегося порошкового материала, он, проходя через инжектор и трубку наплавочной горелки, образует жидкую фазу в ядре пламени и потоком горящих газов наносится уже на разогретую поверхность. Рабочей температурой является температура образования жидкой фазы порошкового материала, контролирование температуры проводится визуально по растеканию жидкого валика расплавленного порошкового материала по поверхности, оптимальная дистанция пламени 10-20 мм от поверхности детали. Далее начинается перемещение наплавочной горелки, при этом температура рабочей зоны перемещается по поверхности изделия вслед за ней. Процесс проходит совместно с подачей порошкового материала.

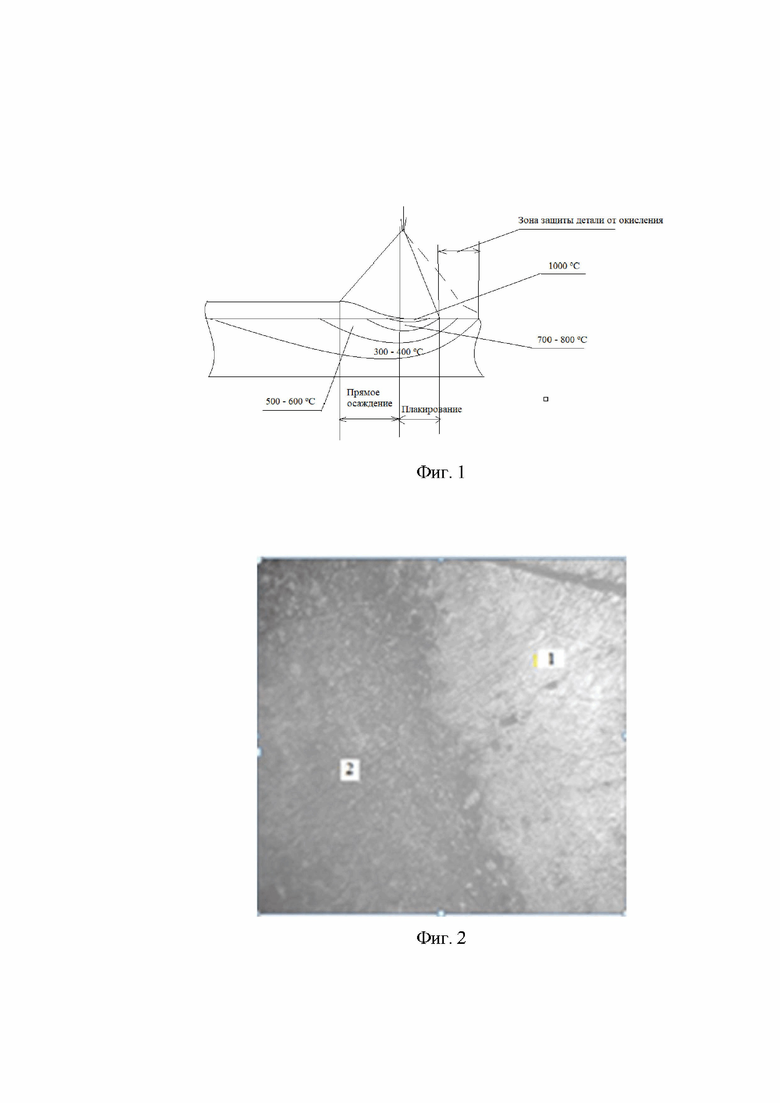

Плакирование металла происходит в зоне термодиффузии (фиг. 1), а оставшийся слой укладывается уже прямым осаждением порошкового материала и образует общую толщину нанесенного покрытия

При этом методе отсутствует поверхностное расплавление металла изделия и зона термического влияния минимальна. При восстановлении чугунных корпусных деталей возникновения структурных неоднородностей в виде проявлений белого чугуна не появляются.

Качество восстановления достигается путем соединения металла детали и присадочного самофлюсующегося порошкового материала термодиффузией на межатомном уровне, исключено образование на поверхности изделия окалины.

Способ осуществляют следующим образом.

Пример 1.

Для восстановления изношенной чугунной поверхности гнезда подшипника качения предварительно произвели ее зачистку, далее пламенем наплавочной горелки ГН-2 подогрели локальную зону до 900…1000°С (мокрый блеск поверхности) и начали подавать порошок ПР-НС2Р2 с температурой образования жидкой фазы 1060°С, твердость покрытия НВ 115-165, размер фракции порошкового материала 40-100 мкм. Начали перемешать горелку по поверхности, контролируя растекание жидкого валика. Оптическим пирометром DT9855 проверяли температуру металла в зоне нанесения.

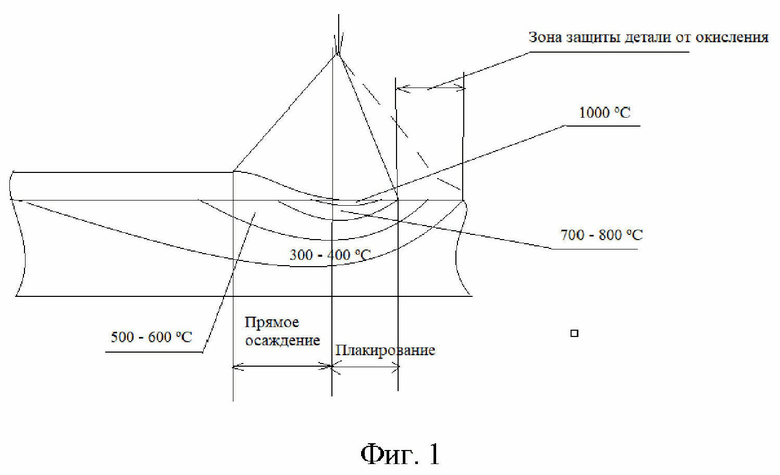

В результате получили покрытие толщиной 2,18 мм с твердостью НВ161, средняя температура процесса составляла 935°С, провели металлографические исследования покрытия в месте соединения чугуна и порошкового материала (фиг.2). На микрошлифе видно, что чугун 2 остался неизменным по структуре, видна явная граница двух металлов чугуна 2 и порошка ПР-НС2Р2 структура чугуна сохранилась.

Пример 2.

Откололся один из кронштейнов ступицы дисковой бороны, рядом с заводским швом. Материал ступицы сталь 45 с твердостью HB170. Провели разделку откола и базирование кронштейна заводскими болтами. Предварительно подогрели наплавочной горелкой ГН-2 локальную зону на поверхности разделки до температуры 900…1000°С, далее наносили тонким слоем по поверхностям разделки порошковый материал ПР-НС2Р с температурой образования жидкой фазы 1070°С, твердость покрытия НВ 115-165, размер фракции порошкового материала 40-100 мкм. Затем заменили порошок на ПР-НС2Р2 с температурой образования жидкой фазы 1060°С, твердость покрытия НВ 115-165, размер фракции порошкового материала 40-100 мкм и им заполнили всю разделку. Полученное тонкое покрытие по поверхностям раздели порошковым материалом ПР-НС2Р с температурой образования жидкой фазы 1070°С, закрывает трещину, тем самым удерживая от вытекания через упомянутую трещину порошковый материал ПР-НС2Р2 с температурой образования жидкой фазы 1060°С. Разница температур образования жидких фаз порошковых материалов предотвращает расплавление тонкого слоя порошкового материала с более высокой температурой образования жидкой фазы.

Результаты исследования соединения показали твердость полученного соединения НВ159, средняя температура процесса составляла 924°С, окалины на поверхностях не обнаружили. Выход окалины происходит при температуре 570°С, поверхность нагрева всегда защищена факелом пламени горелки с рабочей температурой выше 900°С, температура стали вне факела пламени 390°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

Изобретение относится к восстановлению газотермическим плакированием корпусных деталей, в частности чугунных и стальных. Проводят предварительный нагрев восстанавливаемой поверхности детали в ее локальной зоне высокотемпературным пламенем наплавочной горелки до рабочей температуры, соответствующей температуре образования жидкой фазы самофлюсующегося порошкового материала. Самофлюсующийся порошок подают через пламя наплавочной горелки с его нагревом до образования жидкой фазы и образованием плакирующего слоя в зоне термодиффузии. Одновременно локальную зону нагрева перемещают по восстанавливаемой поверхности вслед за перемещением наплавочной горелки с защитой прилегающих участков от окисления факелом пламени наплавочной горелки. Оставшийся слой наносят прямым осаждением порошкового материала с образованием общей толщины нанесенного покрытия. Способ обеспечивает высокую твердость покрытия, отсутствие окалины на поверхности. 2 ил., 2 пр.

Способ восстановления стальных и чугунных деталей газотермическим плакированием, включающий зачистку восстанавливаемой поверхности детали до металлического блеска, предварительный нагрев восстанавливаемой поверхности детали и подачу самофлюсующегося порошкового материала через пламя газовой горелки с получением покрытия, отличающийся тем, что предварительный нагрев восстанавливаемой поверхности детали осуществляют в ее локальной зоне пламенем наплавочной горелки до рабочей температуры 900-1000°С, соответствующей температуре образования жидкой фазы самофлюсующегося порошкового материала, который затем подают через пламя наплавочной горелки с его нагревом до образования жидкой фазы и нанесением на упомянутую нагретую зону восстанавливаемой поверхности с образованием плакирующего слоя в зоне термодиффузии, при этом визуально контролируют растекание жидкого валика по восстанавливаемой поверхности, а локальную зону нагрева до упомянутой рабочей температуры перемещают по восстанавливаемой поверхности вслед за перемещением наплавочной горелки с одновременной защитой прилегающих участков от окисления факелом пламени наплавочной горелки и совместно с подачей самофлюсующегося порошкового материала, осуществляя его прямое осаждение с образованием общей толщины нанесенного покрытия.

| ОТВОДКА ДЛЯ ТКАЦКОГО СТАНКА | 1930 |

|

SU20026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2008 |

|

RU2393062C1 |

| RU 2010102638 А, 10.08.2011 | |||

| Износостойкий самофлюсующийся сплав | 1990 |

|

SU1763514A1 |

| Способ изготовления фасонных небьющихся стекол | 1930 |

|

SU25690A1 |

| Способ аэрации жидкости при флотации материалов | 1985 |

|

SU1284600A1 |

Авторы

Даты

2024-11-11—Публикация

2024-01-23—Подача