Изобретение относится к восстановлению изношенных поверхностей деталей методом электродуговой наплавки в среде защитного газа аргон, в частности может быть использовано при восстановлении деталей из белого высокохромистого чугуна, сплавов на основе чугунов.

Актуальность изобретения заключается в возможности применения данного способа наплавки, при ремонте горно-обогатительного оборудования иностранного и отечественного производства, а также ответственных деталей и изнашивающихся запчастей, изготовленных из белого высокохромистого чугуна применяемых в различных отраслях промышленности.

Известен способ наплавки (Способ многослойной наплавки чугуна на железоуглеродистую основу изделия. SU 1676763 А1. 1991.09.15.), по этому способу осуществляют многослойную наплавку чугуном для создания переходной зоны с постепенным повышением твердости к поверхности наплавки и получения таким способом в последних слоях наплавки структуры отбеленного чугуна, обладающего высокой износостойкостью и стойкостью против трещинообразования. Для получения переходной зоны наплавляют слой одного материала - чугуна, в котором изменяется содержание одного легирующего элемента (в предлагаемом способе - AI). Недостатком данного способа является ограниченная износостойкость наплавленного покрытия, низкая твердость наплавленного слоя.

Наиболее близким к изобретению по способу нанесения является способ наплавки износостойких покрытий (RU 2429954 С2 27.09.2011) который принят за прототип, по этому способу электродуговой наплавки в защитных газах по слою флюса на сталь износостойких покрытий системы железо-алюминий с содержанием алюминия 10-40% (мас. %), при котором в качестве присадочного материала используют алюминиевую проволоку или проволоку из алюминиевых сплавов. Наплавку проводят по слою флюса, содержащего оксид хрома и криолит при следующем соотношении компонентов, мас. %: оксид хрома (III) - 25-35; криолит - 65-75.

Недостаток данного способа является применение криолита, материала минерального происхождения, что несёт дополнительное удорожание способа, а также данным способом невозможно восстанавливать глубокие места износа.

Цель изобретения - повышение износостойкости и экономичности восстановленных деталей из белого высокохромистого чугуна с неравномерным износом рабочей поверхности.

Поставленная цель достигается тем, что предложен способ электродуговой наплавки многослойных износостойких покрытий системы железо-алюминий, на восстанавливаемой чугунной детали, включающий проведение наплавки с использованием проволоки на основе железа и проволоки на основе алюминия, при этом наплавку проводят в защитных газах при режимах, обеспечивающих получение покрытия содержащего 10-40 мас. % алюминия, отличающийся тем, что износостойкое покрытие получают последовательной наплавкой двух присадочных материалов в несколько этапов. Деталь подготавливают, очищают от различных загрязнений и лакокрасочного покрытия, помещают в печь для предварительного нагрева и прогревают до температуры высокого отжига от 600°С в течение 15 минут. На нагретую деталь из белого чугуна, ручной дуговой сваркой с использованием неплавящегося электрода под защитой инертных газов наносится первичный слой из материала Х23Ю5Т. На неостывший слой Х23Ю5Т, при температуре поверхности не ниже 600°С, наносится поверхностный защитный слой из материала AlSi 4043. Восстановленную деталь помещают в разогретую до 600°С печь, для медленного остывания вместе с печью до комнатной температуры.

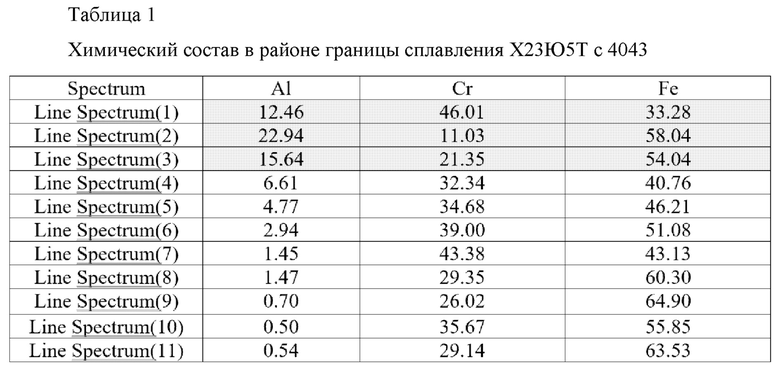

Фиг. 1. Электронно-микроскопическое изображение наплавленного слоя с точечными спектрами.

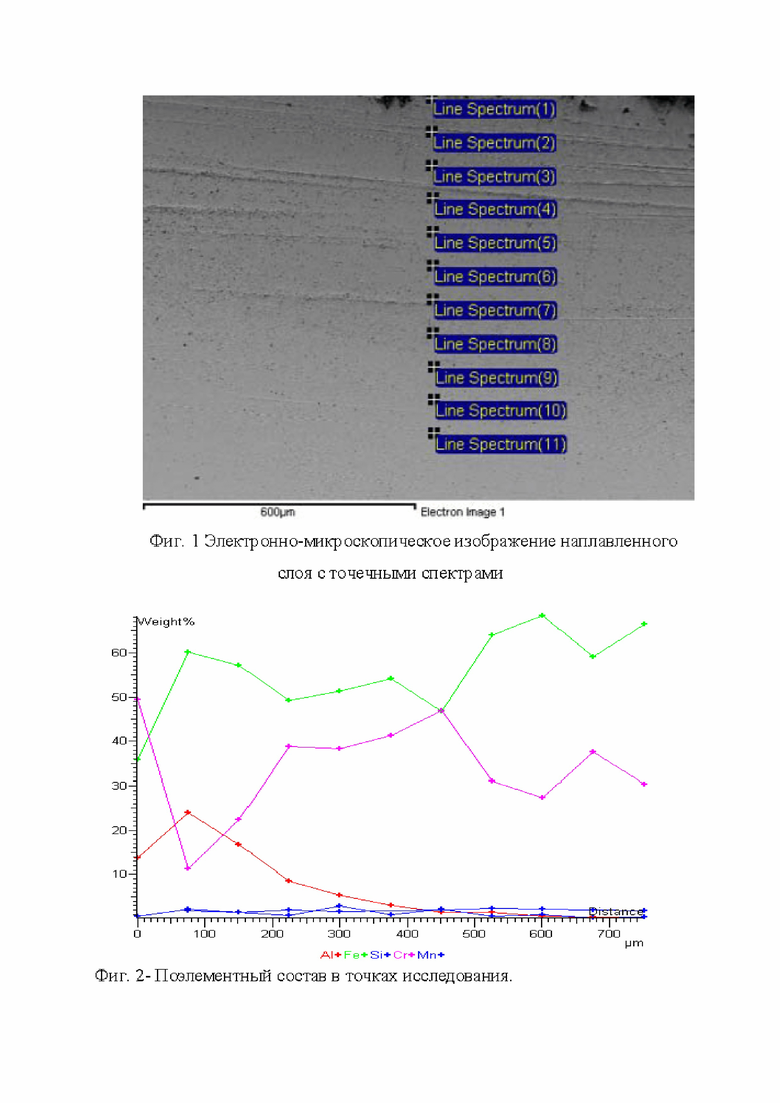

Фиг. 2. Химический состав наплавленного материала в точках исследования

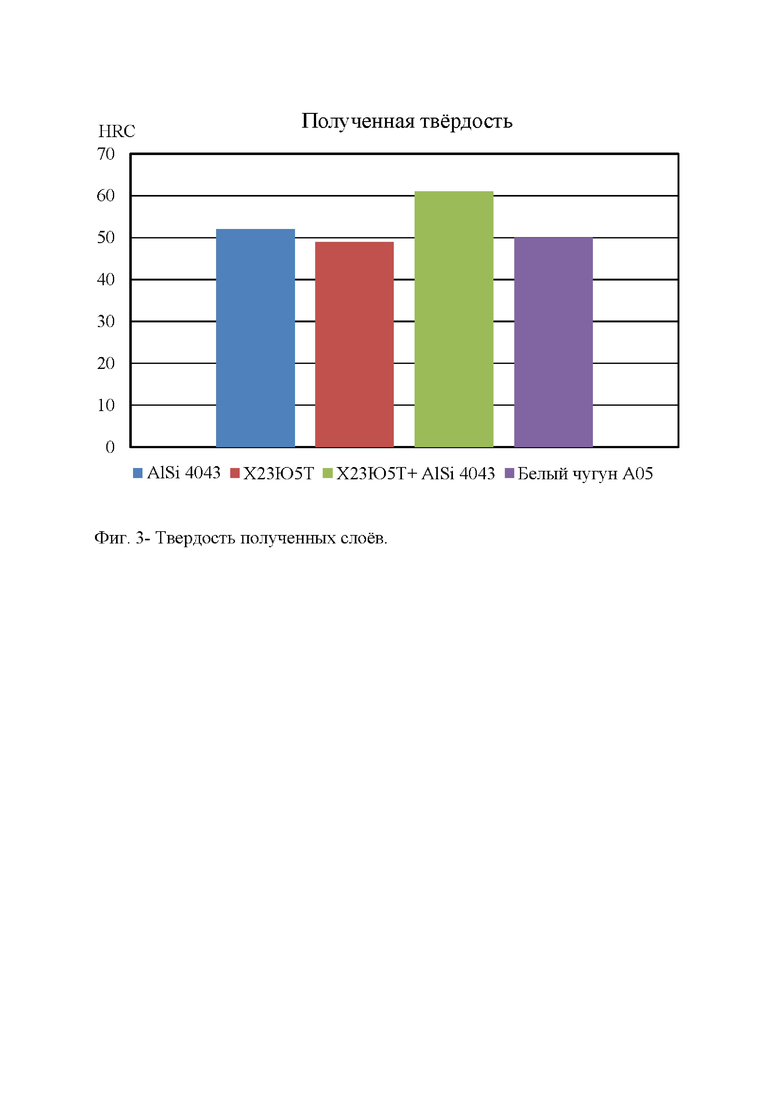

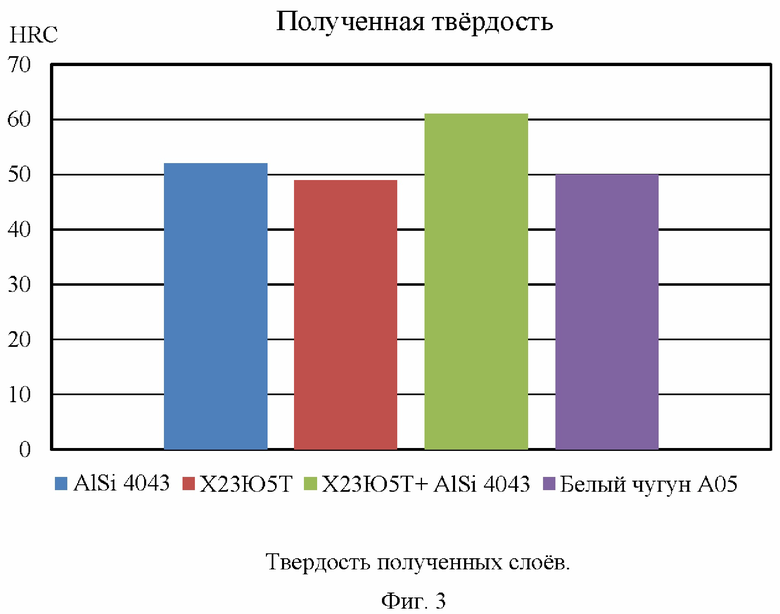

Фиг. 3. Твердость полученных слоев

Восстановление деталей из белого чугуна проводили последовательной наплавкой двух присадочных материалов в несколько этапов. На первом этапе деталь подготавливили, очистили от различных загрязнений и лакокрасочного покрытия, поместили в печь для предварительного нагрева и нагрели до температуры высокого отжига от 600°С в течение 15 минут. На втором этапе на нагретую деталь из белого чугуна, с помощью ручной дуговой сварки с использованием неплавящегося электрода под защитой инертных газов (TIG метод) наносится первичный слой из материала Х23Ю5Т, данным материалом выравнивается изношенная поверхность и геометрические размеры детали. На третьем этапе на неостывший слой Х23Ю5Т, при температуре поверхности не ниже 600°С, наносится поверхностный защитный слой из материала AlSi 4043 на режимах, обеспечивающих формирование интерметаллида алюминия, системы FeAl и Fе3Аl. На четвертом этапе восстановленную деталь помещают в разогретую до 600°С печь, для медленного остывания вместе с печью до комнатной температуры. В результате чего получается поверхностное износостойкое покрытие с высокой твердостью 62 HRC, что на 24 % больше исходного материала. Твердость восстанавливаемого материала составила 50 HRC.

Пример реализации способа: Деталь, изготовленная из белого высокохромистого чугуна марок ASTM A532IIIA, А05 с глубиной износа от 3 мм по всей поверхности и до 25 мм локально очистили от загрязнений, ржавчины механической зачисткой абразивными инструментами или металлическими щетками. После зачистки деталь поместили в печь для медленного нагрев до температуры высокого отжига от 600 °С до 800 °С. После нагрева детали её переместили на сварочную поверхность. Восстановление изношенной поверхности выполняли методом TIG. Сначала заполнили глубокие места износа при помощи проволоки из присадочного материала Х23Ю5Т диаметром 2 мм, перемещая горелку со скоростью от 1 до 2 мм/сек, проволока подается в сварочную ванну перед дугой, угол между наконечниками подачи проволоки составляет 50°, а угол подачи между наконечниками и подложкой составляет 25°. Напряжение дуги регулируется от 13 до 15 В самостоятельно таким образом, чтобы поддерживалась величина сварочного тока постоянной в диапазоне от 90 до 120 А в соответствии с визуальной оценкой ширины наплавочной ванны.

Наплавку материала Х23Ю5Т производят до момента выравнивания геометрической формы изношенной поверхности из белого высокохромистого чугуна. В процессе наплавки, при помощи инфракрасного пирометра или термопары, отслеживается температура поверхности восстанавливаемой детали, и при необходимости при помощи нагревательных устройств поддерживается в интервале не ниже 600°С.

Следующей операцией производится наплавка материала AlSi 4043. На ещё не остывшую деталь, наплавка осуществляется тем же методом ТIG, с применением проволоки AlSi 4043 диаметром 1,4 мм перемещая горелку со скоростью от 1,5 до 2,5 см/с, проволока подается в сварочную ванну перед дугой, угол между наконечниками подачи проволоки составляет 50°, а угол подачи между наконечниками и подложкой составляет 25°. Напряжение дуги напряжения от 13 до 15 В, среднее значение тока 80 А.

По завершению наплавки AlSi 4043, восстановленная поверхность визуально осматривается на наличие дефектов, при отсутствии дефектов деталь помещают в нагретую до 600°С печь, для совместного медленного остывания вместе с печью.

Металлографический анализ поперечного шлифа наплавленной поверхности, приведенный на фиг. 1. показал, что в первом и во втором слое наплавленных на белый чугун материалов не наблюдается дефектов в виде трещин, на поверхности детали, при наплавке материала AlSi 4043 на материал Х23Ю5Т получено твердое интерметаллическое покрытие системы Fe3Al. В табл. 1 приведен анализ химических элементов, содержащихся в наплавленном слое на границе раздела материалов Х23Ю5Т с 4043. Спектры 1-3 соответствуют верхнему наплавленному слою из материала AlSi 4043.

Анализ твердости наплавленного материала, подтвердил, что полученный интерметаллидный слой материала твёрже подложки на 20% от первоначальной твердости, данные по послойной твердости показаны на фиг.3.

Таким образом, показана перспективность использования технологии синтеза «на месте» на поверхности изношенных деталей из белого чугуна покрытия на основе интерметаллида Fe3Al путём применения дуговой сварки TIG и присадочных проволок из сплавов Х23Ю5Т и 4043.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ НАРУЖНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ БЕЛОГО ЧУГУНА | 2011 |

|

RU2516418C2 |

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2416501C2 |

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2429954C2 |

| Способ наплавки на титан и титановые сплавы жаростойких и износостойких покрытий на основе алюминидов титана | 2019 |

|

RU2699474C1 |

| СПОСОБ НАПЛАВКИ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ТИТАН-МЕДЬ | 2017 |

|

RU2670317C1 |

| Способ ремонта гребешков лабиринтных уплотнений дисков газотурбинного двигателя | 2022 |

|

RU2786555C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2006 |

|

RU2327551C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2196035C2 |

| СПОСОБ ПОВЫШЕНИЯ АБРАЗИВНОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕ-ЛЕЗВИЙНОЙ ЧАСТИ ЛЕМЕХОВ ПЛУЖНЫХ КОРПУСОВ | 2018 |

|

RU2692152C1 |

Изобретение относится к восстановлению наплавкой изношенных поверхностей деталей из белого высокохромистого чугуна методом электродуговой наплавки в среде защитного газа. Износостойкое покрытие получают последовательной наплавкой в защитных газах двух присадочных материалов с использованием присадочных проволок на основе железа и алюминия. Осуществляют предварительный нагрев детали в печи до температуры высокого отжига от 600 до 800°С в течение 15 минут. На нагретую деталь наносят первый слой покрытия методом ручной дуговой сварки в инертных газах с использованием неплавящегося электрода и присадочной проволоки Х23Ю5Т до выравнивания геометрической формы изношенной поверхности. На неостывший первый слой при температуре поверхности не ниже 600°С наносят второй поверхностный защитный слой из присадочной проволоки AlSi 4043. Восстановленную деталь помещают в разогретую до 600°С печь для медленного остывания вместе с печью до комнатной температуры. Способ обеспечивает высокую износостойкость восстановленной детали из белого чугуна с неравномерным износом поверхности. 3 ил., 1 табл., 1 пр.

Способ восстановления детали из белого чугуна наплавкой износостойкого покрытия, включающий подготовку детали путем очистки от загрязнений и лакокрасочного покрытия и осуществление наплавки с получением износостойкого покрытия, отличающийся тем, что износостойкое покрытие получают последовательной наплавкой в защитных газах двух присадочных материалов с использованием присадочных проволок на основе железа и алюминия, при этом осуществляют предварительный нагрев детали в печи до температуры высокого отжига от 600 до 800°С в течение 15 минут, затем на нагретую деталь наносят первый слой покрытия методом ручной дуговой сварки в инертных газах с использованием неплавящегося электрода и присадочной проволоки Х23Ю5Т до выравнивания геометрической формы изношенной поверхности, после чего на неостывший первый слой при температуре поверхности не ниже 600°С наносят второй поверхностный защитный слой из присадочной проволоки AlSi 4043, а затем восстановленную деталь помещают в разогретую до 600°С печь для медленного остывания вместе с печью до комнатной температуры.

| СПОСОБ ВОССТАНОВЛЕНИЯ НАРУЖНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ БЕЛОГО ЧУГУНА | 2011 |

|

RU2516418C2 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| Способ восстановления деталей наплавкой | 1989 |

|

SU1682108A1 |

| Способ защиты стеклянных ампул жидкостных акселерометров | 1980 |

|

SU1012145A1 |

| Импульсная передача | 1980 |

|

SU1048207A1 |

Авторы

Даты

2025-01-28—Публикация

2024-06-26—Подача